Czy kiedykolwiek doświadczyłeś nagłej awarii systemu pneumatycznego, która spowodowała zatrzymanie całej linii produkcyjnej? Nie jesteś sam. Nawet dobrze zaprojektowane systemy pneumatyczne mogą ulec awarii w nieoczekiwany sposób, zwłaszcza gdy są narażone na ekstremalne warunki lub nietypowe parametry pracy. Zrozumienie podstawowych przyczyn tych awarii może pomóc we wdrożeniu środków zapobiegawczych, zanim dojdzie do katastrofy.

Ta analiza trzech katastrofalnych awarii siłowników pneumatycznych - rozmagnesowania sprzęgła magnetycznego w środowisku produkcji półprzewodników, kruchości uszczelnienia w arktycznych warunkach pracy oraz poluzowania łącznika z powodu wibracji o wysokiej częstotliwości w prasie tłoczącej - pokazuje, że pozornie drobne czynniki środowiskowe mogą kaskadowo doprowadzić do całkowitej awarii systemu. Wdrażając odpowiednie monitorowanie stanu, dobór materiałów i protokoły bezpieczeństwa elementów złącznych, można było zapobiec tym awariom, oszczędzając setki tysięcy dolarów na przestojach i naprawach.

Przeanalizujmy szczegółowo te przypadki niepowodzeń, aby wyciągnąć cenne wnioski, które mogą pomóc uniknąć podobnych katastrof w twoich operacjach.

Spis treści

- Jak demagnetyzacja sprzężenia magnetycznego zamknęła fabrykę półprzewodników?

- Co spowodowało katastrofalne uszkodzenie uszczelki w warunkach arktycznych?

- Dlaczego wibracje o wysokiej częstotliwości doprowadziły do krytycznej awarii łącznika?

- Wnioski: Wdrożenie środków zapobiegawczych

- Najczęściej zadawane pytania dotyczące awarii siłowników pneumatycznych

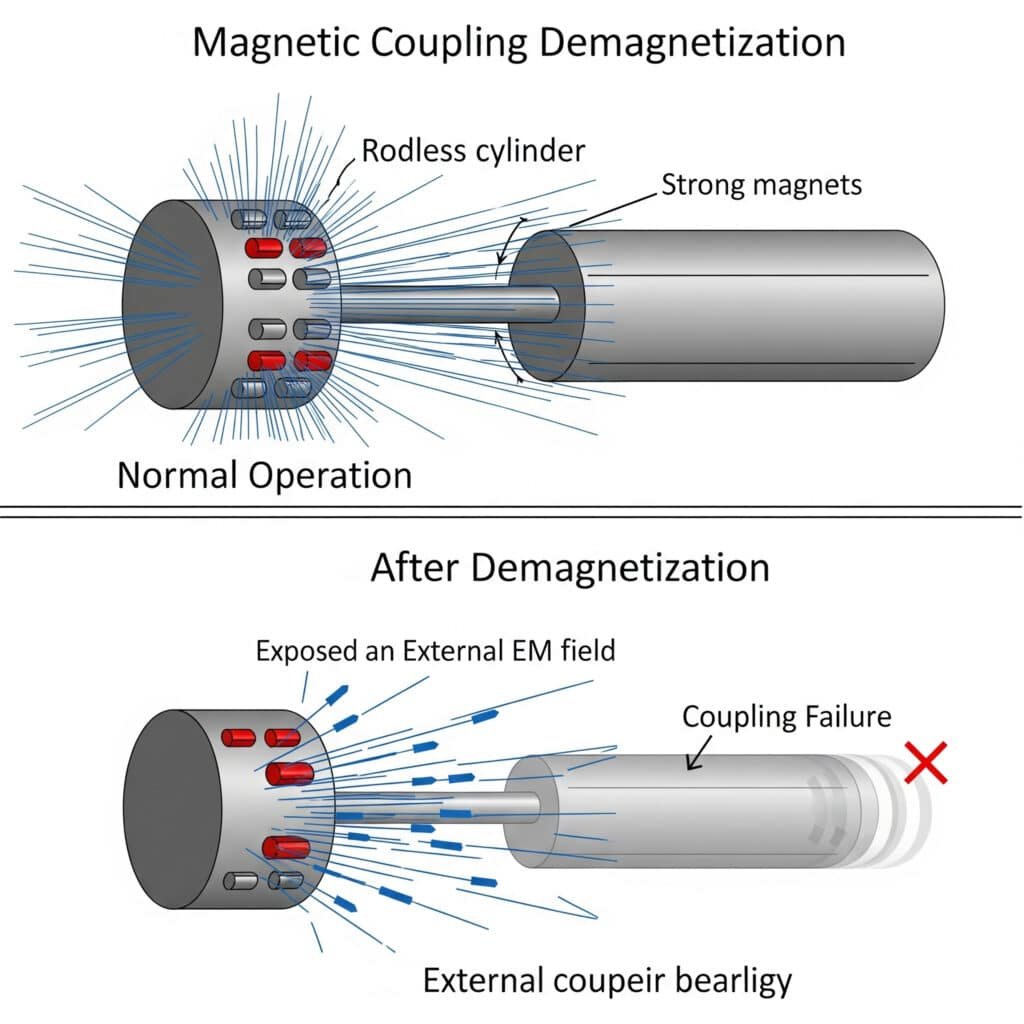

Jak demagnetyzacja sprzężenia magnetycznego zamknęła fabrykę półprzewodników?

Wiodący producent półprzewodników doświadczył katastrofalnej awarii systemu, gdy magnetycznie sprzężony cylinder beztłoczyskowy w systemie obsługi płytek nagle stracił zdolność pozycjonowania, co spowodowało kolizję, która uszkodziła wiele płytek krzemowych $250,000 i spowodowała 36 godzin przestoju w produkcji.

Analiza przyczyn źródłowych wykazała, że sprzęgło magnetyczne w siłowniku beztłoczyskowym uległo częściowemu rozmagnesowaniu po ekspozycji na nieoczekiwane pole elektromagnetyczne generowane podczas konserwacji pobliskiego sprzętu. Stopniowe osłabienie pola magnetycznego pozostało niezauważone, aż osiągnęło krytyczny próg, w którym sprzęgło nie mogło dłużej utrzymywać prawidłowego sprzężenia przy normalnych obciążeniach przyspieszających, powodując katastrofalną awarię pozycjonowania.

Oś czasu i dochodzenie w sprawie incydentu

| Czas | Wydarzenie | Obserwacje | Podjęte działania |

|---|---|---|---|

| Dzień 1, 08:30 | Rozpoczyna się konserwacja pobliskiego sprzętu do implantacji jonów | Normalne działanie systemu obsługi płytek | Rutynowe procedury konserwacji |

| Dzień 1, 10:15 | Silne pole elektromagnetyczne generowane podczas usuwania usterek implantatora | Nie zauważono żadnego natychmiastowego efektu | Ciągła konserwacja |

| Dzień 1-7 | Stopniowe rozmagnesowanie beztłoczyskowego sprzęgła cylindrycznego | Sporadyczne błędy pozycji (przypisywane oprogramowaniu) | Ponowna kalibracja oprogramowania |

| Dzień 7, 14:22 | Całkowite uszkodzenie sprzęgła | Nośnik płytek porusza się w sposób niekontrolowany | Wyłączenie awaryjne |

| Dzień 7, 14:23 | Kolizja z sąsiednim sprzętem | Uszkodzenie wielu wafli | Wstrzymanie produkcji |

| Dzień 7-9 | Dochodzenie i naprawy | Zidentyfikowana przyczyna źródłowa | Przywracanie systemu |

Podstawy sprzężenia magnetycznego

Cylindry beztłoczyskowe ze sprzężeniem magnetycznym wykorzystują magnesy trwałe do przenoszenia siły przez niemagnetyczną barierę, eliminując potrzebę stosowania uszczelnień dynamicznych przy jednoczesnym zachowaniu hermetycznej separacji między wewnętrznym tłokiem a zewnętrznym wózkiem.

Krytyczne elementy projektu

Projektowanie obwodów magnetycznych

- Materiał magnesu trwałego (zazwyczaj NdFeB lub SmCo1)

- Optymalizacja ścieżki strumienia magnetycznego

- Układ biegunów zapewniający maksymalną siłę sprzężenia

- Uwagi dotyczące ekranowaniaCharakterystyka siły sprzężenia

- Statyczna siła trzymania: 200-400N (typowa dla zastosowań półprzewodnikowych)

- Dynamiczne przenoszenie siły: 70-80% siły statycznej

- Krzywa siła-przemieszczenie: Nieliniowa z krytycznym punktem oderwania

- Wrażliwość na temperaturę: -0,12% na °C (typowa dla magnesów NdFeB)Mechanizmy awarii

- Demagnetyzacja spowodowana polami zewnętrznymi

- Rozmagnesowanie termiczne

- Wstrząs mechaniczny powodujący chwilowe rozłączenie

- Degradacja materiału w czasie

Analiza przyczyn źródłowych

Dochodzenie ujawniło wiele czynników, które przyczyniły się do tego zdarzenia:

Czynniki podstawowe

Zakłócenia elektromagnetyczne

- Źródło: Implantator jonowy generujący pole 0,3 T

- Bliskość: Natężenie pola w lokalizacji cylindra szacowane na 0,15 T

- Czas trwania: Około 45 minut przerywanej ekspozycji

- Orientacja pola: Częściowo zgodny z kierunkiem rozmagnesowania magnesów NdFeBWybór materiału magnetycznego

- Materiał: Magnesy NdFeB klasy N42 stosowane w sprzęgłach

– Koercja wewnętrzna (Hci)2: 11 kOe (mniej niż alternatywne opcje SmCo)

- Punkt pracy: Zaprojektowany z niewystarczającym marginesem na rozmagnesowanie

- Brak zewnętrznego ekranowania magnetycznegoNiedociągnięcia w monitorowaniu

- Brak monitorowania natężenia pola magnetycznego

- Trendy błędów pozycji nie zostały zaimplementowane

- Testowanie marginesu siły nie jest częścią konserwacji zapobiegawczej

- Brak protokołów narażenia na zakłócenia elektromagnetyczne podczas konserwacji

Czynniki drugorzędne

Luki w procedurach konserwacji

- Brak powiadomienia o potencjalnym generowaniu zakłóceń elektromagnetycznych

- Brak wymagań dotyczących izolacji sprzętu

- Brak weryfikacji po konserwacji

- Niewystarczające zrozumienie czułości magnetycznejSłabe punkty projektu systemu

- Brak nadmiarowej weryfikacji pozycji

- Niewystarczające możliwości wykrywania błędów

- Brak monitorowania marginesu siły

- Brak wskaźników ekspozycji na pole magnetyczne

Rekonstrukcja i analiza awarii

Dzięki szczegółowej analizie i testom laboratoryjnym odtworzono sekwencję awarii:

Postęp demagnetyzacji

| Czas ekspozycji | Szacowana siła pola | Redukcja siły sprzężenia | Obserwowalne efekty |

|---|---|---|---|

| Początkowy | 0 T | 0% (350N nominalnie) | Normalne działanie |

| 15 minut | 0,15 T przerywany | 5-8% | Niewykrywalny podczas pracy |

| 30 minut | 0,15 T przerywany | 12-15% | Niewielkie błędy pozycji przy maksymalnym przyspieszeniu |

| 45 minut | 0,15 T przerywany | 18-22% | Zauważalne opóźnienie pozycji pod obciążeniem |

| Dzień 7 | Efekt skumulowany | 25-30% | Poniżej progu krytycznego dla działania |

Testy laboratoryjne potwierdziły, że ekspozycja na pola 0,15 T może spowodować częściowe rozmagnesowanie magnesów N42 NdFeB, gdy są one zorientowane niekorzystnie w stosunku do kierunku magnesowania. Skumulowany efekt wielokrotnych ekspozycji dodatkowo pogorszył wydajność magnetyczną, aż siła sprzężenia spadła poniżej minimum wymaganego do niezawodnego działania.

Wdrożone działania naprawcze

Po tym incydencie producent półprzewodników wdrożył kilka działań naprawczych:

Natychmiastowe poprawki

- Zastąpiono wszystkie sprzęgła magnetyczne magnesami SmCo wyższej klasy (Hci > 20 kOe).

- Dodano ekranowanie magnetyczne do cylindrów beztłoczyskowych

- Wdrożono monitorowanie EMI podczas czynności konserwacyjnych

- Ustanowione strefy wykluczenia podczas procedur konserwacyjnych o wysokim poziomie EMIUlepszenia systemu

- Dodano monitorowanie siły sprzężenia magnetycznego w czasie rzeczywistym

- Wdrożona analiza trendów błędów pozycji

- Zainstalowane wskaźniki narażenia na zakłócenia elektromagnetyczne na wrażliwym sprzęcie

- Ulepszone systemy wykrywania i zapobiegania kolizjomZmiany proceduralne

- Opracowanie kompleksowych protokołów zarządzania EMI

- Wdrożone procedury weryfikacji po konserwacji

- Stworzono wymagania dotyczące koordynacji konserwacji

- Ulepszone szkolenie personelu w zakresie luk w zabezpieczeniach systemu magnetycznegoŚrodki długoterminowe

- Przeprojektowane krytyczne systemy z redundantną weryfikacją pozycji

- Regularne testowanie siły sprzężenia magnetycznego

- Opracowanie protokołów konserwacji predykcyjnej w oparciu o wydajność sprzęgła

- Stworzenie bazy danych komponentów wrażliwych na zakłócenia elektromagnetyczne na potrzeby planowania konserwacji.

Wyciągnięte wnioski

Przypadek ten podkreśla kilka ważnych wniosków dotyczących projektowania i konserwacji systemów pneumatycznych:

Rozważania dotyczące wyboru materiałów

- Należy wybrać materiały magnetyczne o odpowiedniej koercji dla danego środowiska

- Oszczędność kosztów materiałów magnetycznych może prowadzić do znacznej podatności na zagrożenia

- Przy wyborze materiałów należy wziąć pod uwagę narażenie środowiska

- Marginesy bezpieczeństwa powinny uwzględniać najgorsze scenariusze ekspozycjiWymagania dotyczące monitorowania

- Subtelna degradacja może wystąpić bez widocznych objawów

- Analiza trendów jest niezbędna do wykrywania stopniowych zmian wydajności

- Krytyczne parametry muszą być monitorowane bezpośrednio, a nie wnioskowane.

- Należy ustanowić wskaźniki wczesnego ostrzegania dla kluczowych trybów awariiZnaczenie protokołu konserwacji

- Czynności konserwacyjne w jednym systemie mogą mieć wpływ na sąsiednie systemy

- Generowanie zakłóceń elektromagnetycznych powinno być traktowane jako istotne zagrożenie

- Komunikacja między zespołami serwisowymi jest niezbędna

- Procedury weryfikacji muszą potwierdzać integralność systemu po przeprowadzeniu konserwacji w pobliżu

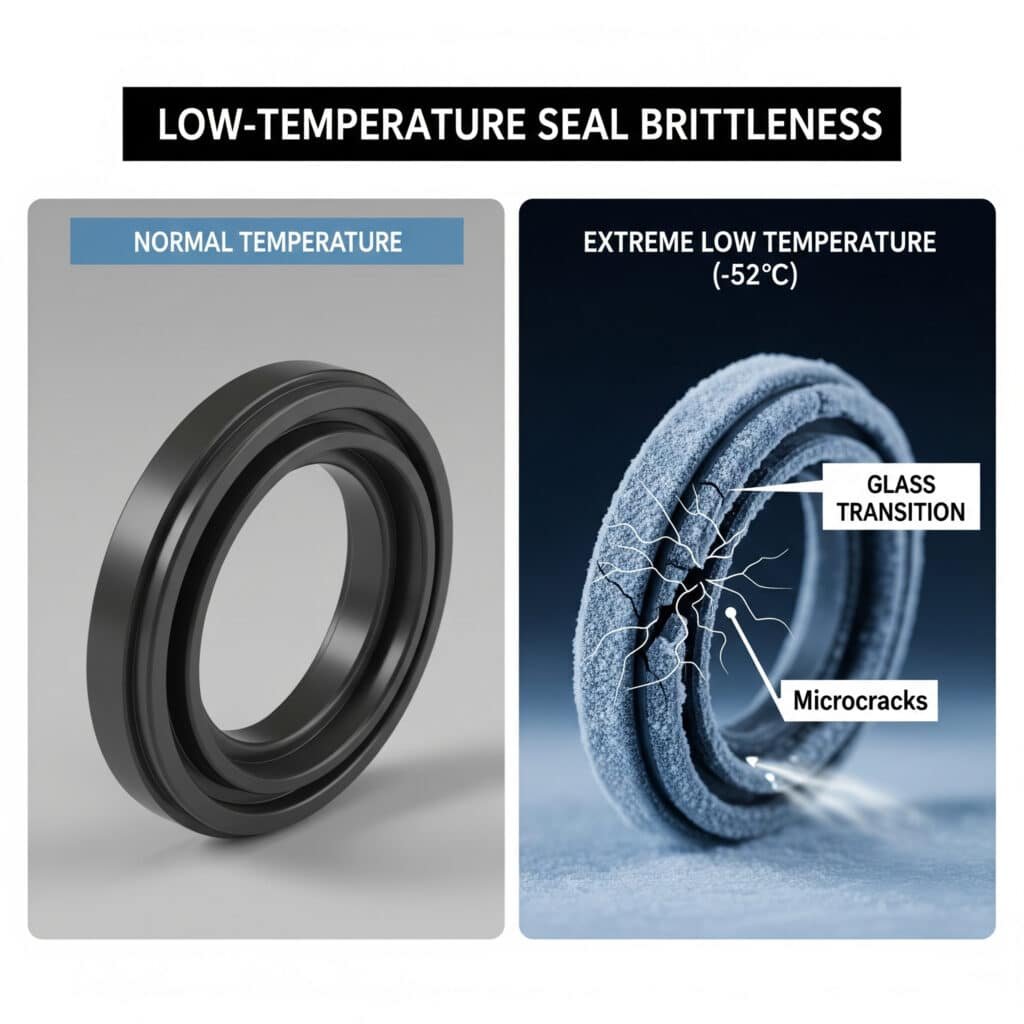

Co spowodowało katastrofalne uszkodzenie uszczelki w warunkach arktycznych?

Firma zajmująca się poszukiwaniem ropy naftowej działająca w północnej Alasce doświadczyła wielu jednoczesnych awarii pneumatycznych siłowników pozycjonujących sterujących krytycznymi zaworami rurociągu podczas nieoczekiwanego zimna, co spowodowało awaryjne wyłączenie, które kosztowało około $2,1 miliona utraconej produkcji.

Analiza kryminalistyczna wykazała, że uszczelki cylindrów stały się kruche i popękały w niespodziewanie niskich temperaturach (-52°C), znacznie poniżej ich znamionowej temperatury pracy wynoszącej -40°C. Standardowe uszczelki nitrylowe (NBR) uległy przejście szklane3 w tych ekstremalnych temperaturach, tracąc elastyczność i tworząc mikropęknięcia, które szybko rozprzestrzeniały się podczas pracy. Sytuację pogorszyły nieodpowiednie procedury konserwacji zapobiegawczej w niskich temperaturach, które nie zidentyfikowały pogarszającego się stanu uszczelnienia.

Oś czasu i dochodzenie w sprawie incydentu

| Czas | Wydarzenie | Temperatura | Obserwacje |

|---|---|---|---|

| Dzień 1, 18:00 | Prognoza pogody zaktualizowana | -45°C przewidywane | Normalne działanie |

| Dzień 2, 02:00 | Temperatura gwałtownie spada | -48°C | Brak bezpośrednich problemów |

| Dzień 2, 06:00 | Temperatura osiąga minimum | -52°C | Rozpoczynają się pierwsze awarie pieczęci |

| Dzień 2, 07:30 | Awarie wielu siłowników zaworów | -51°C | Rozpoczęte procedury awaryjne |

| Dzień 2, 08:15 | Zamykanie systemu zostało zakończone | -50°C | Produkcja wstrzymana |

| Dzień 2-4 | Dochodzenie i naprawy | -45°C do -40°C | Zainstalowano tymczasowe obudowy ogrzewane |

Właściwości materiału uszczelki i wpływ temperatury

Uszkodzone uszczelki były standardowymi uszczelkami nitrylowymi (NBR) o określonym przez producenta zakresie roboczym od -40°C do +100°C, powszechnie stosowanymi w przemysłowych zastosowaniach pneumatycznych.

Krytyczne przejścia materiałowe

| Materiał | Temperatura zeszklenia | Temperatura kruchości | Zalecana min. Temperatura pracy. | Rzeczywisty zakres działania |

|---|---|---|---|---|

| Standardowy NBR (uszkodzone uszczelki) | -35°C do -20°C | -40°C | -30°C | -40°C do +100°C (specyfikacja producenta) |

| Niskotemperaturowy NBR | -45°C do -35°C | -50°C | -40°C | -40°C do +85°C |

| HNBR | -30°C do -15°C | -35°C | -25°C | -25°C do +150°C |

| FKM (Viton) | -20°C do -10°C | -25°C | -15°C | -15°C do +200°C |

| Silikon | -65°C do -55°C | -70°C | -55°C | -55°C do +175°C |

| PTFE | -73°C (przejście krystaliczne) | Nie dotyczy | -70°C | -70°C do +250°C |

Wyniki analizy awarii

Szczegółowe badanie uszkodzonych uszczelek ujawniło wiele problemów:

Podstawowe mechanizmy awarii

Materiał Przejście szkła

- Łańcuchy polimeru NBR utraciły ruchliwość poniżej temperatury zeszklenia

- Twardość materiału zwiększona z Shore A 70 do Shore A 90+

- Elastyczność zmniejszona o około 95%

- Odzyskiwanie zestawu kompresji spadło prawie do zeraPowstawanie i rozprzestrzenianie się mikropęknięć

- Początkowe mikropęknięcia powstające w miejscach narażonych na duże naprężenia (wargi uszczelniające, narożniki)

- Propagacja pęknięć przyspieszona podczas dynamicznego ruchu

- Tryb uszkodzenia zdominowany przez mechanikę kruchego pękania

- Sieci pęknięć utworzyły ścieżki wycieku w przekroju uszczelnieniaEfekty geometrii uszczelnienia

- Ostre narożniki w konstrukcji uszczelnienia tworzyły punkty koncentracji naprężeń

- Niewystarczająca objętość gruczołu uniemożliwiała akomodację skurczu termicznego

- Nadmierna kompresja w warunkach statycznych zwiększa kruchość.

- Nieodpowiednie wsparcie pozwoliło na nadmierne odkształcenie pod naciskiemWkład środka smarnego

- Standardowy smar pneumatyczny stał się bardzo lepki w niskiej temperaturze

- Usztywnienie smaru zwiększa tarcie i naprężenia mechaniczne

- Nieodpowiednia dystrybucja smaru z powodu wzrostu lepkości

- Możliwa krystalizacja środka smarnego tworząca warunki ścierne

Wyniki analizy materiałów

Testy laboratoryjne uszkodzonych uszczelek potwierdziły ten fakt:

Zmiany właściwości fizycznych

- Twardość Shore A: Zwiększona z 70 (temperatura pokojowa) do 92 (-52°C)

- Wydłużenie przy zerwaniu: Zmniejszona z 350% do <30%

- Zestaw kompresji: Zwiększony z 15% do >80%

- Wytrzymałość na rozciąganie: Zmniejszona o około 40%Badanie mikroskopowe

- Rozległe mikropęknięcia w całym przekroju uszczelnienia

- Kruche powierzchnie pękania z minimalnym odkształceniem

- Dowody na kruchość materiału na poziomie molekularnym

- Obszary krystaliczne utworzone w normalnie amorficznej strukturze polimeruAnaliza chemiczna

- Brak dowodów na degradację chemiczną lub atak

- Normalne wskaźniki starzenia w oczekiwanym zakresie

- Nie wykryto żadnych zanieczyszczeń

- Skład polimeru zgodny ze specyfikacją

Analiza przyczyn źródłowych

Dochodzenie wykazało kilka czynników, które przyczyniły się do tego zdarzenia:

Czynniki podstawowe

Nieodpowiedni dobór materiałów

- Uszczelki NBR określone na podstawie standardowych wartości katalogowych

- Margines temperatury nieadekwatny do warunków arktycznych

- Brak uwzględnienia efektów zeszklenia

- Względy kosztowe przedkładane nad ekstremalne warunki środowiskoweBraki w programie konserwacji

- Brak specjalnych protokołów kontroli w niskich temperaturach

- Stan uszczelki nie jest monitorowany pod kątem degradacji związanej z temperaturą

- Brak testów twardości w procedurach konserwacji

- Nieodpowiednia strategia części zamiennych na wypadek ekstremalnych zjawisk pogodowychOgraniczenia projektowe systemu

- Brak ogrzewania krytycznych komponentów pneumatycznych

- Niewystarczająca izolacja dla ochrony termicznej

- Odsłonięta lokalizacja instalacji z maksymalną ekspozycją na zimno

- Brak monitorowania temperatury na poziomie komponentów

Czynniki drugorzędne

Praktyki operacyjne

- Ciągła praca pomimo zbliżania się do limitów temperatury

- Brak regulacji operacyjnych dla ekstremalnie niskich temperatur (ograniczenie cykli itp.).

- Nieodpowiednia reakcja na prognozę pogody

- Ograniczona świadomość operatora dotycząca ryzyka awarii związanych z temperaturąLuki w ocenie ryzyka

- Scenariusz ekstremalnego zimna nie został odpowiednio uwzględniony w FMEA

- Nadmierne poleganie na specyfikacjach producenta

- Niewystarczające testy w rzeczywistych warunkach środowiskowych

- Brak wymiany doświadczeń branżowych dotyczących awarii w niskich temperaturach

Wdrożone działania naprawcze

Po tym incydencie firma wdrożyła kompleksowe usprawnienia:

Natychmiastowe poprawki

- Wymieniono wszystkie uszczelki na związki silikonowe do -60°C.

- Zainstalowane podgrzewane obudowy dla krytycznych siłowników zaworów

- Wdrożono monitorowanie temperatury na poziomie komponentów

- Opracowane procedury awaryjne na wypadek ekstremalnie niskich temperaturUlepszenia systemu

- Przeprojektowane dławiki uszczelniające uwzględniające skurcz termiczny

- Zmodyfikowana geometria uszczelnienia w celu wyeliminowania punktów koncentracji naprężeń

- Wybrane smary niskotemperaturowe do -60°C

- Dodano redundantne systemy uruchamiania dla krytycznych zaworówZmiany proceduralne

- Ustanowione protokoły konserwacji oparte na temperaturze

- Wdrożono testy twardości uszczelek w niskich temperaturach

- Stworzenie procedur przygotowania do zimy

- Opracowane ograniczenia operacyjne oparte na temperaturzeŚrodki długoterminowe

- Przeprowadzono kompleksową ocenę podatności na zimno

- Ustanowiony program testowania materiałów dla warunków arktycznych

- Opracowano ulepszone specyfikacje dla komponentów do pracy w ekstremalnych warunkach

- Stworzenie programu wymiany wiedzy z innymi operatorami arktycznymi

Wyciągnięte wnioski

Przypadek ten zwraca uwagę na kilka ważnych kwestii dotyczących zastosowań pneumatycznych w niskich temperaturach:

Krytyczność wyboru materiału

- Oceny temperaturowe producenta często zawierają minimalne marginesy bezpieczeństwa

- Temperatura zeszklenia jest bardziej istotna niż absolutne minimum.

- Właściwości materiału zmieniają się dramatycznie w pobliżu temperatur przejściowych

- Testy specyficzne dla aplikacji są niezbędne dla krytycznych komponentówProjektowanie dla ekstremalnych warunków środowiskowych

- Najgorsze scenariusze muszą uwzględniać odpowiednie marginesy bezpieczeństwa

- Ochrona termiczna powinna być zintegrowana z projektem systemu

- Monitorowanie na poziomie komponentów ma zasadnicze znaczenie dla wczesnego wykrywania

- Redundancja staje się bardziej krytyczna w ekstremalnych środowiskachWymagania dotyczące dostosowania do konserwacji

- Standardowe procedury konserwacji mogą być nieodpowiednie dla ekstremalnych warunków.

- Monitorowanie stanu musi dostosować się do wyzwań środowiskowych

- Prewencyjne strategie wymiany powinny uwzględniać stresory środowiskowe

- W przypadku ekstremalnych środowisk mogą być wymagane specjalne techniki kontroli

Dlaczego wibracje o wysokiej częstotliwości doprowadziły do krytycznej awarii łącznika?

W procesie tłoczenia metali z dużą prędkością doszło do katastrofalnej awarii, gdy cylinder pneumatyczny odłączył się od wspornika montażowego podczas pracy, powodując znaczne uszkodzenie prasy i skutkując 4-dniowym przestojem produkcji, którego koszty naprawy przekroczyły $380,000.

Dochodzenie wykazało, że Wibracje o wysokiej częstotliwości4 (175-220 Hz) generowane przez operację tłoczenia powodowały systematyczne luzowanie się śrub mocujących cylinder pomimo obecności standardowych podkładek zabezpieczających. Analiza metalurgiczna wykazała, że wibracje powodowały cykliczny ruch względny między gwintami śrub i powierzchniami montażowymi, stopniowo pokonując cechy blokujące i umożliwiając obracanie się elementów złącznych przez około 2,3 miliona cykli prasowania.

Oś czasu i dochodzenie w sprawie incydentu

| Czas | Wydarzenie | Liczba cykli | Obserwacje |

|---|---|---|---|

| Instalacja | Nowy cylinder zamontowany | 0 | Zastosowano właściwy moment obrotowy (65 Nm) |

| Tydzień 1-6 | Normalne działanie | 0-1,5 mln cykli | Brak widocznych problemów |

| Tydzień 7 | Kontrola konserwacji | 1,7 mln cykli | Wizualnie nie wykryto poluzowania |

| Tydzień 8, dzień 3 | Operator zgłasza hałas | 2,1 mln cykli | Konserwacja zaplanowana na weekend |

| Tydzień 8, dzień 5 | Katastrofalna awaria | 2,3 mln cykli | Odłączenie cylindra podczas pracy |

| Tydzień 8-9 | Dochodzenie i naprawy | NIE DOTYCZY | Przeprowadzona analiza przyczyn źródłowych |

Wibracje i dynamika elementów złącznych

Prasa tłocząca pracowała z prędkością 180 uderzeń na minutę (3 Hz), ale uderzenia podczas tłoczenia generowały drgania o wysokiej częstotliwości:

Charakterystyka wibracji

| Składowa częstotliwości | Amplituda | Źródło | Wpływ na elementy złączne |

|---|---|---|---|

| 3 Hz | 0.8g | Podstawowy cykl prasowania | Minimalny potencjał poluzowania |

| 15-40 Hz | 1.2-1.5g | Rezonans strukturalny maszyny | Umiarkowany potencjał poluzowania |

| 175-220 Hz | 3.5-4.2g | Wpływ tłoczenia | Poważny potencjał poluzowania |

| 350-500 Hz | 0.5-0.8g | Harmoniczne | Umiarkowany potencjał poluzowania |

Analiza systemu elementów złącznych

Uszkodzony system montażowy wykorzystywał śruby M12 klasy 8.8 z dzielonymi podkładkami zabezpieczającymi, dokręcone momentem 65 Nm:

Konfiguracja zapięcia

| Komponent | Specyfikacja | Stan po awarii | Ograniczenia projektowe |

|---|---|---|---|

| Śruby | M12 x 1,75, klasa 8.8 | Zużycie gwintu, brak deformacji | Niewystarczająca retencja obciążenia wstępnego |

| Podkładki zabezpieczające | Pierścień dzielony, stal sprężynowa | Częściowo spłaszczony, zmniejszone napięcie | Nieodpowiednie do wibracji o wysokiej częstotliwości |

| Otwory montażowe | Otwory przelotowe 13 mm | Wydłużenie spowodowane ruchem | Nadmierny prześwit |

| Powierzchnia montażowa | Stal obrabiana maszynowo | Korozja cierna5 widoczny | Niewystarczające tarcie |

| Zaangażowanie w wątek | 18 mm (1,5 × średnica) | Odpowiedni | Nie jest to czynnik przyczyniający się |

Badanie mechanizmu awarii

Szczegółowa analiza ujawniła klasyczny proces luzowania wywołany wibracjami:

Progresja rozluźnienia

Stan początkowy

- Zastosowano odpowiednie obciążenie wstępne (około 45 kN)

- Podkładka zabezpieczająca ściśnięta z odpowiednim naprężeniem

- Tarcie statyczne wystarczające do zapobiegania rotacji

- Tarcie gwintu rozłożone na zaangażowane gwintyDegradacja na wczesnym etapie

- Wibracje o wysokiej częstotliwości powodują mikroskopijne ruchy poprzeczne

- Ruch poprzeczny powoduje chwilowe zmniejszenie obciążenia wstępnego

- Chwilowa redukcja obciążenia wstępnego pozwala na minimalny obrót gwintu

- Napięcie podkładki zabezpieczającej stopniowo malejeStopniowe rozluźnianie

- Skumulowane mikroobroty zmniejszają obciążenie wstępne

- Zmniejszone obciążenie wstępne zwiększa amplitudę ruchu poprzecznego

- Zwiększony ruch przyspiesza tempo luzowania

- Skuteczność podkładki zabezpieczającej zmniejsza się wraz ze spłaszczeniem.Ostateczna porażka

- Obciążenie wstępne spada poniżej progu krytycznego

- Rozpoczyna się duży ruch między połączonymi komponentami

- Następuje szybkie ostateczne poluzowanie

- Całkowity demontaż łącznika

Analiza przyczyn źródłowych

Dochodzenie wykazało kilka czynników, które przyczyniły się do tego zdarzenia:

Czynniki podstawowe

Nieodpowiedni dobór elementów złącznych

- Dzielone podkładki zabezpieczające są nieskuteczne w przypadku wibracji o wysokiej częstotliwości

- Brak zaimplementowanego dodatkowego mechanizmu blokującego

- Niewystarczające obciążenie wstępne dla środowiska wibracyjnego

- Poleganie wyłącznie na blokadzie opartej na tarciuCharakterystyka wibracji

- Komponenty o wysokiej częstotliwości przekroczyły możliwości podkładki zabezpieczającej

- Wibracje poprzeczne wyrównane z kierunkiem luzowania

- Wzmocnienie rezonansu w miejscu montażu

- Ciągła praca bez monitorowania wibracjiBraki w programie konserwacji

- Kontrola wzrokowa jest niewystarczająca do wykrycia wczesnego poluzowania.

- Brak weryfikacji momentu obrotowego podczas konserwacji

- Nieodpowiedni program monitorowania wibracji

- Brak konserwacji zapobiegawczej dla systemów elementów złącznych

Czynniki drugorzędne

Ograniczenia projektowe

- Miejsce montażu siłownika narażone na maksymalne wibracje

- Niewystarczające tłumienie strukturalne

- Brak zaimplementowanej izolacji drgań

- Konstrukcja wspornika montażowego wzmacnia wibracjePraktyki instalacyjne

- Nie zastosowano środka do zabezpieczania gwintów

- Standardowy moment obrotowy stosowany bez uwzględnienia wibracji

- Brak znaczników do wizualnego wykrywania poluzowania

- Niespójna procedura stosowania momentu obrotowego

Testy laboratoryjne i weryfikacja

Aby potwierdzić mechanizm awarii, przeprowadzono testy laboratoryjne:

Wyniki testów

| Warunki testu | Początek rozluźnienia | Całkowite poluzowanie | Obserwacje |

|---|---|---|---|

| Standardowa konfiguracja (nieudana) | 15 000-20 000 cykli | 45 000-55 000 cykli | Wzorzec progresywnego luzowania dopasowany do awarii w terenie |

| Ze środkiem do zabezpieczania gwintów | >200 000 cykli | Nie osiągnięto w teście | Znaczna poprawa, pewna utrata obciążenia wstępnego |

| Z podkładkami Nord-Lock | >500 000 cykli | Nie osiągnięto w teście | Minimalna utrata obciążenia wstępnego |

| Z dominującymi nakrętkami dynamometrycznymi | >500 000 cykli | Nie osiągnięto w teście | Konsekwentna konserwacja obciążenia wstępnego |

| Z linką zabezpieczającą | >100 000 cykli | 350 000-400 000 cykli | Opóźnione, ale ostateczne niepowodzenie |

Wdrożone działania naprawcze

Po tym incydencie firma wdrożyła kompleksowe usprawnienia:

Natychmiastowe poprawki

- Wymieniono wszystkie elementy mocujące cylinder na podkładki Nord-Lock.

- Zastosowany środek do zabezpieczania gwintów o średniej wytrzymałości

- Zwiększony rozmiar łącznika do M16 (większa obciążalność wstępna)

- Zaimplementowana metoda dokręcania moment plus kątUlepszenia systemu

- Dodano mocowania izolujące wibracje dla cylindrów

- Przeprojektowane wsporniki montażowe zwiększające sztywność

- Wdrożono podwójne systemy mocowania dla krytycznych komponentów

- Dodano znaczniki do wizualnego wykrywania poluzowaniaZmiany proceduralne

- Ustanowiony program regularnej weryfikacji momentu obrotowego

- Wdrożono monitorowanie drgań w krytycznych lokalizacjach

- Stworzenie specjalnych protokołów kontroli elementów złącznych

- Opracowanie kompleksowych wytycznych dotyczących wyboru elementów złącznychŚrodki długoterminowe

- Przeprowadzona analiza drgań wszystkich systemów pneumatycznych

- Ustanowiona baza danych elementów złącznych z wyborem specyficznym dla aplikacji

- Wdrożono ultradźwiękowe monitorowanie naprężenia śrub dla krytycznych elementów złącznych

- Opracowany program szkoleniowy dotyczący mocowania odpornego na wibracje

Wyciągnięte wnioski

Przypadek ten zwraca uwagę na kilka ważnych kwestii dotyczących systemów pneumatycznych w środowiskach o wysokim poziomie wibracji:

Krytyczność doboru elementów złącznych

- Standardowe podkładki zabezpieczające są nieskuteczne w przypadku wibracji o wysokiej częstotliwości.

- Odpowiednie mechanizmy blokujące muszą być dopasowane do charakterystyki drgań

- Samo obciążenie wstępne jest niewystarczające do zapewnienia odporności na wibracje

- Redundantne metody blokowania powinny być brane pod uwagę w przypadku krytycznych aplikacjiWymagania dotyczące zarządzania wibracjami

- Komponenty o wysokiej częstotliwości są często pomijane w analizie drgań

- Drgania poprzeczne są szczególnie niebezpieczne dla gwintowanych elementów złącznych

- W przypadku wrażliwych komponentów należy rozważyć izolację wibracyjną

- Efekty rezonansu mogą wzmacniać wibracje w określonych miejscachUwagi dotyczące kontroli i konserwacji

- Sama kontrola wzrokowa nie jest w stanie wykryć wczesnego stadium poluzowania.

- Weryfikacja momentu obrotowego jest niezbędna w przypadku elementów złącznych narażonych na wibracje

- Znaki świadków zapewniają prosty, ale skuteczny monitoring

- Technologie predykcyjne (ultradźwiękowe, termiczne) mogą wykryć poluzowanie przed awarią.

Wnioski: Wdrożenie środków zapobiegawczych

Te trzy studia przypadków podkreślają, jak pozornie niewielkie czynniki środowiskowe - pola elektromagnetyczne, ekstremalne temperatury i wibracje o wysokiej częstotliwości - mogą prowadzić do katastrofalnych awarii systemów pneumatycznych. Rozumiejąc te mechanizmy awarii, inżynierowie i specjaliści ds. konserwacji mogą wdrożyć skuteczne środki zapobiegawcze.

Kluczowe strategie zapobiegawcze

Ulepszony wybór materiałów

- Wybór materiałów o odpowiednich właściwościach dla rzeczywistego środowiska pracy

- Uwzględnienie najgorszych scenariuszy w specyfikacjach materiałowych

- Wdrożenie marginesów bezpieczeństwa wykraczających poza oceny producenta

- Weryfikacja wydajności materiału poprzez testy specyficzne dla danego zastosowaniaUlepszone systemy monitorowania

- Wdrożenie monitorowania stanu parametrów krytycznych

- Analiza trendów w celu wykrycia stopniowej degradacji.

- Wykorzystanie technologii predykcyjnych do wczesnego wykrywania awarii

- Monitorowanie warunków środowiskowych na poziomie komponentówKompleksowe protokoły konserwacji

- Opracowanie procedur konserwacji specyficznych dla danego środowiska

- Wdrożenie regularnej weryfikacji krytycznych komponentów

- Ustanowienie jasnych kryteriów akceptacji dla dalszego działania

- Tworzenie protokołów reagowania na ekstremalne warunki środowiskoweSolidne praktyki projektowe

- Projektowanie dla ekstremalnych warunków środowiskowych z odpowiednimi marginesami

- Wdrożenie redundancji dla krytycznych funkcji

- Rozważ tryby awarii wykraczające poza normalne warunki pracy

- Weryfikacja projektów poprzez testowanie w rzeczywistych warunkach

Stosując te doświadczenia, projektanci systemów pneumatycznych i specjaliści ds. konserwacji mogą znacznie poprawić niezawodność i zapobiec kosztownym awariom, nawet w najtrudniejszych warunkach pracy.

Najczęściej zadawane pytania dotyczące awarii siłowników pneumatycznych

Jak często należy testować sprzęgła magnetyczne pod kątem natężenia pola?

W przypadku zastosowań niekrytycznych zazwyczaj wystarczające jest coroczne testowanie. W przypadku zastosowań krytycznych, zwłaszcza w środowiskach, w których mogą występować pola elektromagnetyczne, zaleca się przeprowadzanie testów raz na kwartał. Wszelkie czynności konserwacyjne obejmujące sprzęt elektryczny w promieniu 5 metrów od złączy magnetycznych powinny wywołać dodatkowe testy weryfikacyjne. Wdrożenie prostych wskaźników natężenia pola, które zmieniają kolor po wystawieniu na działanie potencjalnie szkodliwych pól, może zapewnić ciągłe monitorowanie między formalnymi testami.

Jakie materiały uszczelniające są najlepsze do zastosowań w ekstremalnie niskich temperaturach?

Do zastosowań w ekstremalnie niskich temperaturach (poniżej -40°C) zalecane są silikon, PTFE lub specjalnie opracowane elastomery niskotemperaturowe, takie jak LTFE (niskotemperaturowy fluoroelastomer). Silikon zachowuje elastyczność do około -55°C, podczas gdy PTFE pozostaje funkcjonalny do -70°C. W najbardziej ekstremalnych warunkach niestandardowe związki, takie jak perfluoroelastomery ze specjalnymi plastyfikatorami, mogą działać w temperaturze poniżej -65°C. Zawsze należy sprawdzać temperaturę zeszklenia (Tg), a nie polegać wyłącznie na podanej przez producenta minimalnej temperaturze znamionowej i stosować margines bezpieczeństwa wynoszący co najmniej 10°C poniżej oczekiwanej temperatury minimalnej.

Jakie są najskuteczniejsze metody blokowania elementów złącznych w środowiskach o wysokich wibracjach?

W środowiskach o wysokich wibracjach najskuteczniejsze są mechaniczne systemy blokujące, które nie opierają się wyłącznie na tarciu. Podkładki Nord-Lock, które wykorzystują zasadę blokowania klinowego, zapewniają doskonałą odporność na poluzowanie wibracyjne. Nakrętki dynamometryczne (z nylonowymi wkładkami lub odkształconymi gwintami) również sprawdzają się dobrze. W krytycznych zastosowaniach najwyższą niezawodność zapewnia kombinowane podejście wykorzystujące zarówno blokadę mechaniczną (podkładki Nord-Lock), jak i chemiczną (środek do zabezpieczania gwintów o średniej wytrzymałości). Drut zabezpieczający jest skuteczny w przypadku elementów złącznych, które nie są często usuwane, podczas gdy podkładki z wypustkami mogą być odpowiednie do zastosowań o niższych wibracjach. Standardowe dzielone podkładki zabezpieczające nigdy nie powinny być stosowane w środowiskach o wysokich wibracjach.

-

Zawiera techniczne porównanie magnesów neodymowych (NdFeB) i samarowo-kobaltowych (SmCo) z metali ziem rzadkich, szczegółowo opisując różnice w ich sile magnetycznej, stabilności temperaturowej i odporności na rozmagnesowanie. ↩

-

Wyjaśnia koncepcję wewnętrznej koercji (Hci), wrodzonej zdolności materiału do przeciwstawiania się rozmagnesowaniu z zewnętrznego pola magnetycznego, która jest krytycznym parametrem przy wyborze magnesu w środowiskach o wysokim EMI. ↩

-

Oferuje naukowe wyjaśnienie temperatury zeszklenia (Tg), punktu, w którym amorficzny polimer zmienia się ze stanu twardego, szklistego w stan miękki, gumowaty, co ma kluczowe znaczenie dla określenia limitu wydajności uszczelnienia w niskich temperaturach. ↩

-

Opisuje mechanikę tego, w jaki sposób drgania poprzeczne mogą powodować samoluzowanie się gwintowanych elementów złącznych, często odwołując się do testu Junkera, standardowej metody oceny bezpieczeństwa połączeń śrubowych pod obciążeniami dynamicznymi. ↩

-

Szczegółowe informacje na temat mechanizmu korozji ciernej, formy zużycia i uszkodzeń korozyjnych, które występują na styku dwóch stykających się powierzchni poddawanych drobnym, powtarzającym się ruchom tarcia, często powodowanym przez wibracje. ↩