Czy jesteś przygotowany na wodorową rewolucję w systemach pneumatycznych? W miarę jak świat przechodzi na wodór jako źródło czystej energii, tradycyjne technologie pneumatyczne stają przed bezprecedensowymi wyzwaniami i możliwościami. Wielu inżynierów i projektantów systemów odkrywa, że konwencjonalne podejście do projektowania siłowników pneumatycznych po prostu nie jest w stanie sprostać wyjątkowym wymaganiom środowisk wodorowych.

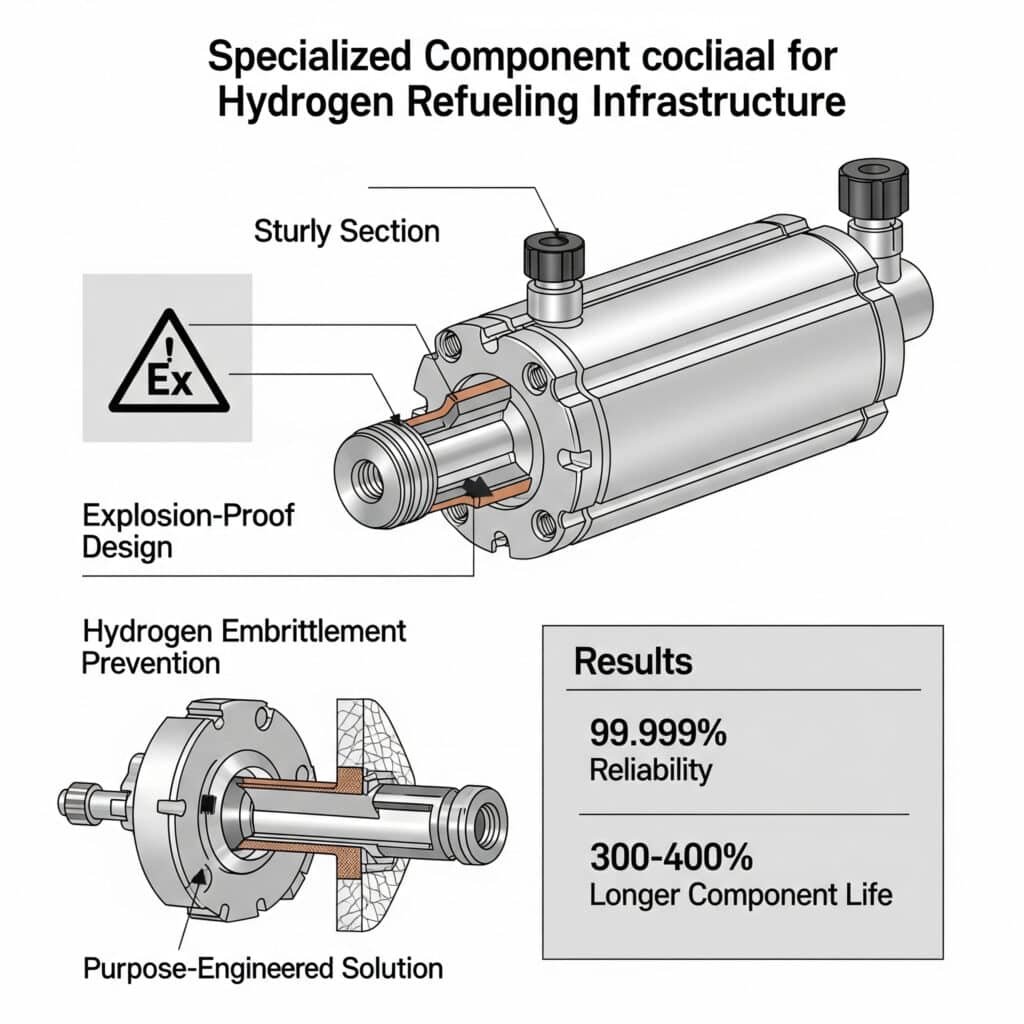

Rewolucja wodorowa w systemach pneumatycznych wymaga specjalistycznych konstrukcji przeciwwybuchowych, kompleksowych kruchość wodorowa1 strategie zapobiegania i specjalnie zaprojektowane rozwiązania dla infrastruktury tankowania wodoru - zapewniające niezawodność operacyjną 99,999% w środowiskach wodorowych, przy jednoczesnym wydłużeniu żywotności komponentów o 300-400% w porównaniu z konwencjonalnymi systemami.

Niedawno konsultowałem się z dużym producentem stacji tankowania wodoru, który doświadczał katastrofalnych awarii standardowych komponentów pneumatycznych. Po wdrożeniu specjalistycznych rozwiązań kompatybilnych z wodorem, które przedstawię poniżej, osiągnęli zero awarii komponentów w ciągu 18 miesięcy ciągłej pracy, skrócili okresy między konserwacjami o 67% i zmniejszyli całkowity koszt posiadania o 42%. Wyniki te są osiągalne dla każdej organizacji, która odpowiednio podejdzie do unikalnych wyzwań związanych z zastosowaniami pneumatyki wodorowej.

Spis treści

- Jakie zasady projektowania przeciwwybuchowego są niezbędne dla systemów pneumatycznych na wodór?

- Jak zapobiegać kruchości wodorowej elementów pneumatycznych?

- Które specjalistyczne rozwiązania w zakresie butli zmieniają wydajność stacji tankowania wodoru?

- Wnioski

- Najczęściej zadawane pytania dotyczące pneumatycznych systemów wodorowych

Jakie zasady projektowania przeciwwybuchowego są niezbędne dla systemów pneumatycznych na wodór?

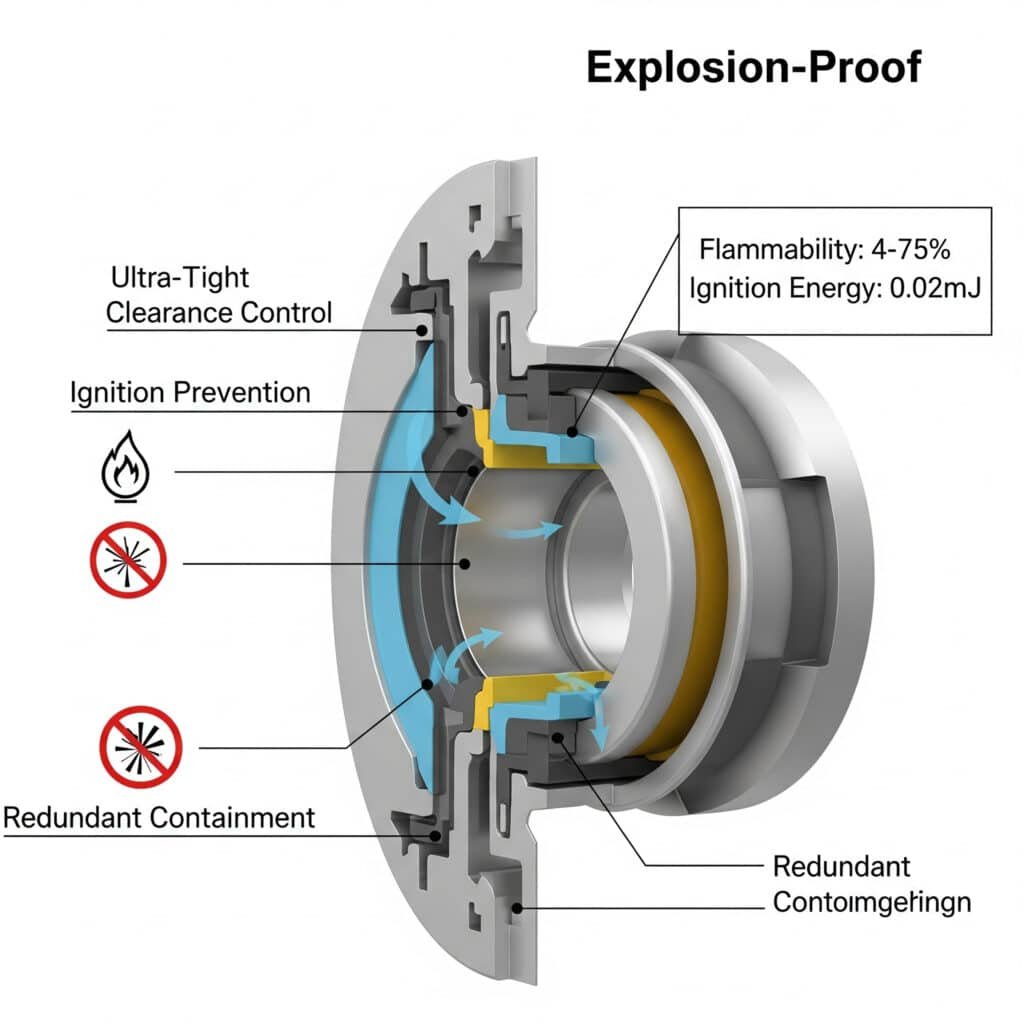

Unikalne właściwości wodoru stwarzają bezprecedensowe ryzyko wybuchu, które wymaga specjalistycznego podejścia projektowego daleko wykraczającego poza konwencjonalne metodologie przeciwwybuchowe.

Skuteczna konstrukcja przeciwwybuchowa wodoru łączy w sobie bardzo szczelną kontrolę prześwitu, specjalistyczne zapobieganie zapłonowi i nadmiarowe strategie hermetyzacji - umożliwiając bezpieczną pracę z niezwykle szerokim zakresem palności wodoru (4-75%) i bardzo niską energią zapłonu (0,02 mJ) przy jednoczesnym zachowaniu wydajności i niezawodności systemu.

Projektując układy pneumatyczne do zastosowań wodorowych w wielu branżach, odkryłem, że większość organizacji nie docenia fundamentalnych różnic między wodorem a konwencjonalnymi atmosferami wybuchowymi. Kluczem jest wdrożenie kompleksowego podejścia projektowego, które uwzględnia unikalne cechy wodoru, zamiast po prostu dostosowywać konwencjonalne konstrukcje przeciwwybuchowe.

Wszechstronny system ochrony przed wybuchem wodoru

Skuteczna konstrukcja zabezpieczająca przed wybuchem wodoru obejmuje następujące istotne elementy:

1. Eliminacja źródła zapłonu

Zapobieganie zapłonowi w niezwykle wrażliwej atmosferze wodoru:

Mechaniczne zapobieganie iskrzeniu

- Optymalizacja rozliczeń:

Wyjątkowo wąskie prześwity (<0,05 mm)

Precyzyjne funkcje osiowania

Kompensacja rozszerzalności cieplnej

Dynamiczna konserwacja prześwitu

- Wybór materiału:

Kombinacje materiałów nieiskrzących

Specjalistyczne pary stopów

Powłoki i obróbka powierzchni

Optymalizacja współczynnika tarciaKontrola elektryczna i statyczna

- Zarządzanie elektrycznością statyczną:

Kompleksowy system uziemienia

Materiały rozpraszające ładunki elektrostatyczne

Strategie kontroli wilgotności

Metody neutralizacji ładunku

- Konstrukcja elektryczna:

Obwody iskrobezpieczne2 (kategoria Ia)

Konstrukcja o bardzo niskim zużyciu energii

Specjalistyczne komponenty wodorowe

Nadmiarowe metody ochronyStrategia zarządzania temperaturą

- Zapobieganie gorącym powierzchniom:

Monitorowanie i ograniczanie temperatury

Poprawa rozpraszania ciepła

Techniki izolacji termicznej

Zasady projektowania z myślą o chłodzeniu

- Adiabatyczna kontrola kompresji:

Kontrolowane ścieżki dekompresji

Ograniczenie stosunku ciśnień

Integracja radiatora

Systemy bezpieczeństwa aktywowane temperaturą

2. Przechowywanie wodoru i zarządzanie nim

Kontrolowanie wodoru w celu zapobiegania wybuchowym stężeniom:

Optymalizacja systemu uszczelnień

- Konstrukcja uszczelnienia dostosowana do wodoru:

Specjalistyczne materiały kompatybilne z wodorem

Architektura uszczelniająca z wieloma barierami

Związki odporne na przenikanie

Optymalizacja kompresji

- Dynamiczna strategia uszczelniania:

Specjalistyczne uszczelki drążków

Nadmiarowe systemy wycieraczek

Konstrukcje zasilane ciśnieniowo

Mechanizmy kompensujące zużycieWykrywanie wycieków i zarządzanie nimi

- Integracja wykrywania:

Rozproszone czujniki wodoru

Systemy monitorowania przepływu

Wykrywanie spadku ciśnienia

Akustyczne wykrywanie nieszczelności

- Mechanizmy reagowania:

Automatyczne systemy izolacji

Strategie kontrolowanego odpowietrzania

Integracja z wyłączaniem awaryjnym

Bezpieczne stany domyślneSystemy wentylacji i rozcieńczania

- Aktywna wentylacja:

Ciągły dodatni przepływ powietrza

Obliczone współczynniki wymiany powietrza

Monitorowana wydajność wentylacji

Zapasowe systemy wentylacyjne

- Rozcieńczanie pasywne:

Naturalne ścieżki wentylacji

Zapobieganie stratyfikacji

Zapobieganie gromadzeniu się wodoru

Projekty zwiększające dyfuzję

3. Tolerancja błędów i zarządzanie awariami

Zapewnienie bezpieczeństwa nawet w przypadku awarii komponentów lub systemu:

Architektura odporna na błędy

- Wdrożenie redundancji:

Nadmiarowość krytycznych komponentów

Zróżnicowane podejścia technologiczne

Niezależne systemy bezpieczeństwa

Brak awarii w trybie wspólnym

- Zarządzanie degradacją:

Łaskawe obniżenie wydajności

Wskaźniki wczesnego ostrzegania

Wyzwalacze konserwacji predykcyjnej

Egzekwowanie bezpiecznej obwiedni działaniaSystemy zarządzania ciśnieniem

- Ochrona przed nadciśnieniem:

Wielostopniowe systemy odciążające

Dynamiczne monitorowanie ciśnienia

Wyłączenia aktywowane ciśnieniem

Rozproszona architektura odciążająca

- Kontrola dekompresji:

Ścieżki kontrolowanego uwalniania

Ograniczona prędkość obniżania ciśnienia

Zapobieganie pracy w niskich temperaturach

Rozszerzenie zarządzania energiąIntegracja reagowania kryzysowego

- Wykrywanie i powiadamianie:

Systemy wczesnego ostrzegania

Zintegrowana architektura alarmów

Możliwości zdalnego monitorowania

Predykcyjne wykrywanie anomalii

- Automatyzacja odpowiedzi:

Autonomiczne reakcje bezpieczeństwa

Warstwowe strategie interwencji

Możliwości izolacji systemu

Bezpieczne protokoły zmiany stanu

Metodologia wdrażania

Aby wdrożyć skuteczną konstrukcję odporną na wybuch wodoru, należy postępować zgodnie z tym ustrukturyzowanym podejściem:

Krok 1: Kompleksowa ocena ryzyka

Zacznij od dokładnego zrozumienia zagrożeń związanych z wodorem:

Analiza zachowania wodoru

- Zrozumienie unikalnych właściwości:

Wyjątkowo szeroki zakres palności (4-75%)

Bardzo niska energia zapłonu (0,02 mJ)

Wysoka prędkość płomienia (do 3,5 m/s)

Charakterystyka niewidocznego płomienia

- Analiza ryzyka związanego z konkretną aplikacją:

Zakresy ciśnienia roboczego

Zmiany temperatury

Scenariusze koncentracji

Warunki przetrzymywaniaOcena interakcji systemu

- Identyfikacja potencjalnych interakcji:

Kwestie kompatybilności materiałowej

Możliwości reakcji katalitycznych

Wpływ środowiska

Różnice operacyjne

- Analiza scenariuszy awarii:

Tryby awarii komponentów

Sekwencje nieprawidłowego działania systemu

Wpływ zdarzeń zewnętrznych

Możliwości błędu konserwacjiZgodność z przepisami i normami

- Określenie obowiązujących wymagań:

Seria ISO/IEC 80079

Kodeks technologii wodorowych NFPA 2

Regionalne przepisy dotyczące wodoru

Standardy branżowe

- Określenie potrzeb w zakresie certyfikacji:

Wymagane poziomy nienaruszalności bezpieczeństwa

Dokumentacja wydajności

Wymagania dotyczące testowania

Bieżąca weryfikacja zgodności

Krok 2: Zintegrowany rozwój projektu

Stwórz kompleksowy projekt, który uwzględnia wszystkie czynniki ryzyka:

Rozwój architektury koncepcyjnej

- Ustalenie filozofii projektowania:

Podejście "obrona w głąb

Wiele warstw ochronnych

Niezależne systemy bezpieczeństwa

Nieodłącznie bezpieczne zasady

- Zdefiniowanie architektury bezpieczeństwa:

Podstawowe metody ochrony

Podejście oparte na wtórnym zabezpieczeniu

Strategia monitorowania i wykrywania

Integracja reagowania kryzysowegoSzczegółowy projekt komponentów

- Opracowanie specjalistycznych komponentów:

Uszczelki kompatybilne z wodorem

Nieiskrzące elementy mechaniczne

Materiały rozpraszające ładunki elektrostatyczne

Funkcje zarządzania ciepłem

- Wdrożenie funkcji bezpieczeństwa:

Mechanizmy redukcji ciśnienia

Urządzenia ograniczające temperaturę

Systemy ograniczania wycieków

Metody wykrywania awariiIntegracja i optymalizacja systemu

- Integracja systemów bezpieczeństwa:

Interfejsy systemu sterowania

Sieć monitorowania

Integracja alarmów

Połączenia awaryjne

- Optymalizacja ogólnego projektu:

Równoważenie wydajności

Dostępność konserwacji

Efektywność kosztowa

Zwiększenie niezawodności

Krok 3: Walidacja i certyfikacja

Weryfikacja skuteczności projektu poprzez rygorystyczne testy:

Testowanie na poziomie komponentów

- Sprawdzić kompatybilność materiałów:

Testy narażenia na działanie wodoru

Pomiar przenikania

Długoterminowa kompatybilność

Testy przyspieszonego starzenia

- Weryfikacja funkcji bezpieczeństwa:

Weryfikacja zapobiegania zapłonowi

Skuteczność ograniczania

Testy zarządzania ciśnieniem

Walidacja wydajności termicznejWalidacja na poziomie systemu

- Przeprowadzenie zintegrowanych testów:

Weryfikacja normalnego działania

Testowanie stanu awarii

Testowanie zmienności środowiskowej

Długoterminowa ocena niezawodności

- Przeprowadzenie walidacji bezpieczeństwa:

Testowanie trybu awaryjnego

Weryfikacja reakcji na awarię

Walidacja systemu detekcji

Ocena zdolności do odzyskiwania danychCertyfikacja i dokumentacja

- Zakończenie procesu certyfikacji:

Testy zewnętrzne

Przegląd dokumentacji

Weryfikacja zgodności

Wydanie certyfikatu

- Opracowanie kompleksowej dokumentacji:

Dokumentacja projektowa

Raporty z testów

Wymagania dotyczące instalacji

Procedury konserwacji

Zastosowanie w świecie rzeczywistym: System transportu wodoru

Jeden z moich najbardziej udanych projektów wodorowych urządzeń przeciwwybuchowych został opracowany dla producenta systemów transportu wodoru. Ich wyzwania obejmowały:

- Sterowanie pneumatyczne z użyciem wodoru 99,999%

- Ekstremalne zmiany ciśnienia (1-700 bar)

- Szeroki zakres temperatur (od -40°C do +85°C)

- Wymóg tolerancji zerowej awaryjności

Wdrożyliśmy kompleksowe podejście przeciwwybuchowe:

Ocena ryzyka

- Analiza zachowania wodoru w całym zakresie roboczym

- Zidentyfikowano 27 potencjalnych scenariuszy zapłonu

- Określone krytyczne parametry bezpieczeństwa

- Ustalone wymagania dotyczące wydajnościWdrożenie projektu

- Opracowano specjalistyczną konstrukcję cylindra:

Niezwykle precyzyjne luzy (<0,03 mm)

System uszczelniający z wieloma barierami

Kompleksowa kontrola statyczna

Zintegrowane zarządzanie temperaturą

- Wdrożona architektura bezpieczeństwa:

Potrójnie redundantne monitorowanie

Rozproszony system wentylacji

Możliwość automatycznej izolacji

Funkcje łagodnej degradacjiWalidacja i certyfikacja

- Przeprowadzono rygorystyczne testy:

Kompatybilność z wodorem na poziomie komponentów

Wydajność systemu w całym zakresie roboczym

Reakcja na stan błędu

Długoterminowa weryfikacja niezawodności

- Uzyskanie certyfikatu:

Zatwierdzenie dla strefy 0 atmosfery wodorowej

Poziom nienaruszalności bezpieczeństwa SIL 3

Certyfikacja bezpieczeństwa transportu

Międzynarodowa weryfikacja zgodności

Wyniki zmieniły ich niezawodność systemu:

| Metryczny | System konwencjonalny | System zoptymalizowany pod kątem wodoru | Ulepszenie |

|---|---|---|---|

| Ocena ryzyka zapłonu | 27 scenariuszy | 0 scenariuszy z odpowiednimi kontrolami | Całkowite złagodzenie skutków |

| Czułość wykrywania nieszczelności | 100 ppm | 10 ppm | 10-krotna poprawa |

| Czas reakcji na błędy | 2-3 sekundy | <250 milisekund | 8-12× szybciej |

| Dostępność systemu | 99.5% | 99.997% | 10-krotna poprawa niezawodności |

| Interwał konserwacji | 3 miesiące | 18 miesięcy | 6-krotna redukcja kosztów konserwacji |

Kluczowym spostrzeżeniem było uznanie, że ochrona przed wybuchem wodoru wymaga zasadniczo innego podejścia niż konwencjonalna konstrukcja przeciwwybuchowa. Dzięki wdrożeniu kompleksowej strategii, która uwzględniała unikalne właściwości wodoru, udało się osiągnąć bezprecedensowe bezpieczeństwo i niezawodność w niezwykle trudnym zastosowaniu.

Jak zapobiegać kruchości wodorowej elementów pneumatycznych?

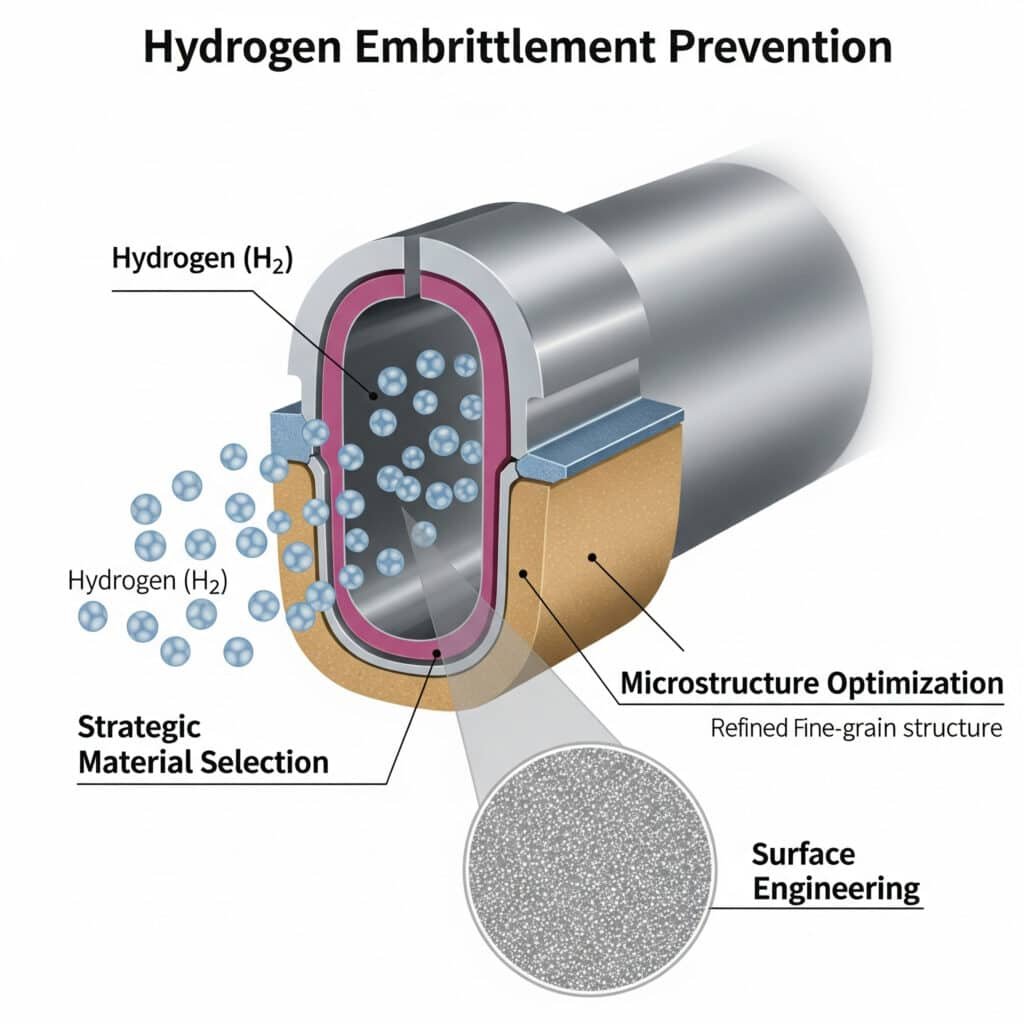

Kruchość wodorowa stanowi jeden z najbardziej podstępnych i trudnych mechanizmów uszkodzeń w wodorowych układach pneumatycznych, wymagający specjalistycznych strategii zapobiegania, wykraczających poza konwencjonalny dobór materiałów.

Skuteczne zapobieganie kruchości wodorowej łączy w sobie strategiczny dobór materiałów, optymalizację mikrostruktury i kompleksową inżynierię powierzchni - umożliwiając długoterminową integralność komponentów w środowiskach wodorowych przy jednoczesnym zachowaniu krytycznych właściwości mechanicznych i zapewnieniu przewidywalnej żywotności.

Zajmując się kruchością wodorową w różnych zastosowaniach, odkryłem, że większość organizacji nie docenia wszechobecnego charakteru mechanizmów uszkodzeń wodorowych i zależnego od czasu charakteru degradacji. Kluczem jest wdrożenie wielowarstwowej strategii zapobiegania, która uwzględnia wszystkie aspekty interakcji z wodorem, a nie tylko wybór materiałów "odpornych na wodór".

Kompleksowe ramy zapobiegania kruchości wodorowej

Skuteczna strategia zapobiegania kruchości wodorowej obejmuje te podstawowe elementy:

1. Strategiczny wybór i optymalizacja materiałów

Wybór i optymalizacja materiałów pod kątem odporności na wodór:

Strategia wyboru stopu

- Ocena wrażliwości:

Wysoka podatność: Stale o wysokiej wytrzymałości (>1000 MPa)

Umiarkowana podatność: Stale o średniej wytrzymałości, niektóre stale nierdzewne

Niska podatność: Stopy aluminium, austenityczna stal nierdzewna o niskiej wytrzymałości

Minimalna podatność: Stopy miedzi, specjalistyczne stopy wodorowe

- Optymalizacja składu:

Optymalizacja zawartości niklu (>8% w stali nierdzewnej)

Kontrola dystrybucji chromu

Dodatki molibdenu i azotu

Zarządzanie pierwiastkami śladowymiInżynieria mikrostruktury

- Kontrola fazy:

Struktura austenityczna3 maksymalizacja

Minimalizacja zawartości ferrytu

Eliminacja martenzytu

Optymalizacja austenitu szczątkowego

- Optymalizacja struktury ziaren:

Rozwój struktury drobnoziarnistej

Inżynieria granic ziaren

Kontrola dystrybucji osadów

Zarządzanie gęstością dyslokacjiRównoważenie właściwości mechanicznych

- Optymalizacja wytrzymałości i ciągliwości:

Kontrolowane granice plastyczności

Zachowanie plastyczności

Zwiększenie odporności na pękanie

Konserwacja odporności na uderzenia

- Zarządzanie stanem stresu:

Minimalizacja naprężeń szczątkowych

Eliminacja koncentracji naprężeń

Kontrola gradientu naprężeń

Zwiększenie odporności na zmęczenie materiału

2. Inżynieria powierzchni i systemy barierowe

Tworzenie skutecznych barier wodorowych i ochrona powierzchni:

Wybór obróbki powierzchni

- Systemy powłok barierowych:

Powłoki ceramiczne PVD

Węgiel diamentopodobny CVD

Specjalistyczne metalowe nakładki

Wielowarstwowe systemy kompozytowe

- Modyfikacja powierzchni:

Kontrolowane warstwy utleniające

Azotowanie i nawęglanie

Śrutowanie i hartowanie robocze

Pasywacja elektrochemicznaOptymalizacja bariery przenikania

- Czynniki wpływające na wydajność bariery:

Minimalizacja dyfuzyjności wodoru

Redukcja rozpuszczalności

Krętość ścieżki przenikania

Inżynieria miejsca pułapki

- Podejścia wdrożeniowe:

Bariery składu gradientowego

Interfejsy nanostrukturalne

Warstwy pośrednie bogate w pułapki

Wielofazowe systemy barieroweZarządzanie interfejsami i krawędziami

- Ochrona obszarów krytycznych:

Obróbka krawędzi i narożników

Ochrona strefy spawania

Uszczelnienie gwintów i połączeń

Ciągłość bariery interfejsu

- Zapobieganie degradacji:

Odporność na uszkodzenia powłoki

Zdolności samonaprawcze

Zwiększona odporność na zużycie

Ochrona środowiska

3. Strategia operacyjna i monitorowanie

Zarządzanie warunkami operacyjnymi w celu zminimalizowania kruchości:

Strategia kontroli narażenia

- Zarządzanie ciśnieniem:

Protokoły ograniczenia ciśnienia

Minimalizacja jazdy na rowerze

Ciśnienie sterowane szybkością

Redukcja ciśnienia parcjalnego

- Optymalizacja temperatury:

Kontrola temperatury pracy

Ograniczenie cykli termicznych

Zapobieganie pracy w niskich temperaturach

Zarządzanie gradientem temperaturyProtokoły zarządzania stresem

- Kontrola ładowania:

Statyczne ograniczenie naprężeń

Dynamiczna optymalizacja ładowania

Ograniczenie amplitudy naprężeń

Zarządzanie czasem przebywania

- Interakcja środowiskowa:

Zapobieganie efektom synergicznym

Eliminacja sprzężenia galwanicznego

Ograniczenie narażenia chemicznego

Kontrola wilgotnościWdrożenie monitorowania stanu

- Monitorowanie degradacji:

Okresowa ocena nieruchomości

Ocena nieniszcząca

Analityka predykcyjna

Wskaźniki wczesnego ostrzegania

- Zarządzanie życiem:

Ustalenie kryteriów przejścia na emeryturę

Harmonogram wymiany

Śledzenie szybkości degradacji

Prognoza pozostałego okresu użytkowania

Metodologia wdrażania

Aby wdrożyć skuteczne zapobieganie kruchości wodorowej, należy postępować zgodnie z tym ustrukturyzowanym podejściem:

Krok 1: Ocena podatności na zagrożenia

Zacznij od kompleksowego zrozumienia podatności systemu na ataki:

Analiza krytyczności komponentów

- Identyfikacja krytycznych komponentów:

Elementy zawierające ciśnienie

Komponenty poddawane wysokim obciążeniom

Aplikacje dynamicznego ładowania

Funkcje krytyczne dla bezpieczeństwa

- Określenie konsekwencji niepowodzenia:

Wpływ na bezpieczeństwo

Wpływ operacyjny

Konsekwencje ekonomiczne

Kwestie regulacyjneOcena materiałów i konstrukcji

- Ocena bieżących materiałów:

Analiza składu

Badanie mikrostruktury

Charakterystyka właściwości

Oznaczanie wrażliwości na wodór

- Ocena czynników projektowych:

Stężenia naprężeń

Warunki powierzchniowe

Narażenie środowiskowe

Parametry pracyAnaliza profilu operacyjnego

- Dokumentowanie warunków pracy:

Zakresy ciśnienia

Profile temperatury

Wymagania dotyczące jazdy na rowerze

Czynniki środowiskowe

- Identyfikacja krytycznych scenariuszy:

Najgorsze ekspozycje

Warunki przejściowe

Nietypowe operacje

Działania konserwacyjne

Krok 2: Opracowanie strategii prewencyjnej

Stworzenie kompleksowego podejścia prewencyjnego:

Formułowanie strategii materiałowej

- Opracowanie specyfikacji materiałowych:

Wymagania dotyczące składu

Kryteria mikrostruktury

Specyfikacja nieruchomości

Wymagania dotyczące przetwarzania

- Ustanowienie protokołu kwalifikacji:

Metodologia testowania

Kryteria akceptacji

Wymagania dotyczące certyfikacji

Przepisy dotyczące identyfikowalnościPlan inżynierii powierzchni

- Wybór metod ochrony:

Wybór systemu powlekania

Specyfikacja obróbki powierzchni

Metodologia aplikacji

Wymagania dotyczące kontroli jakości

- Opracowanie planu wdrożenia:

Specyfikacja procesu

Procedury składania wniosków

Metody inspekcji

Standardy akceptacjiRozwój kontroli operacyjnej

- Tworzenie wytycznych operacyjnych:

Ograniczenia parametrów

Wymogi proceduralne

Protokoły monitorowania

Kryteria interwencji

- Ustalenie strategii konserwacji:

Wymagania dotyczące inspekcji

Ocena stanu

Kryteria wymiany

Potrzeby w zakresie dokumentacji

Krok 3: Wdrożenie i walidacja

Realizacja strategii prewencyjnej z odpowiednią walidacją:

Wdrożenie materiału

- Kwalifikowane materiały źródłowe:

Kwalifikacja dostawcy

Certyfikacja materiałów

Testowanie wsadowe

Utrzymanie identyfikowalności

- Weryfikacja właściwości materiału:

Weryfikacja składu

Badanie mikrostruktury

Testowanie właściwości mechanicznych

Walidacja odporności na wodórAplikacja ochrony powierzchni

- Wdrożenie systemów ochrony:

Przygotowanie powierzchni

Aplikacja powłoki/obróbki

Kontrola procesu

Weryfikacja jakości

- Weryfikacja skuteczności:

Testowanie przyczepności

Pomiar przenikania

Testy narażenia środowiskowego

Ocena przyspieszonego starzeniaWeryfikacja wydajności

- Przeprowadzenie testów systemu:

Ocena prototypu

Narażenie środowiskowe

Bnformacje o zespole: Nasz zespół badawczy, kierowany przez dr Michaela Schmidta, skupia ekspertów w dziedzinie materiałoznawstwa, modelowania obliczeniowego i projektowania układów pneumatycznych. Przełomowa praca dr Schmidta nad stopami odpornymi na działanie wodoru, opublikowana w czasopiśmie Journal of Materials Sciencestanowi podstawę naszego podejścia. Nasz zespół inżynierów, z ponad 50-letnim łącznym doświadczeniem w zakresie wysokociśnieniowych systemów gazowych, przekłada tę podstawową wiedzę na praktyczne, niezawodne rozwiązania.

_nformacje o zespole: Nasz zespół badawczy, kierowany przez dr Michaela Schmidta, skupia ekspertów w dziedzinie materiałoznawstwa, modelowania obliczeniowego i projektowania układów pneumatycznych. Przełomowa praca dr Schmidta nad stopami odpornymi na działanie wodoru, opublikowana w czasopiśmie Journal of Materials Sciencestanowi podstawę naszego podejścia. Nasz zespół inżynierów, z ponad 50-letnim łącznym doświadczeniem w zakresie wysokociśnieniowych systemów gazowych, przekłada tę podstawową wiedzę na praktyczne, niezawodne rozwiązania.

Przyspieszone testy żywotności

Weryfikacja wydajności

- Ustanowienie programu monitorowania:

Kontrola w trakcie eksploatacji

Śledzenie wydajności

Monitorowanie degradacji

Aktualizacje prognoz dotyczących życia

Zastosowanie w świecie rzeczywistym: Elementy sprężarki wodoru

Jeden z moich najbardziej udanych projektów zapobiegania kruchości wodorowej został zrealizowany dla producenta sprężarek wodorowych. Ich wyzwania obejmowały:

- Powtarzające się awarie tłoczyska cylindra spowodowane kruchością

- Narażenie na działanie wodoru pod wysokim ciśnieniem (do 900 barów)

- Wymagania dotyczące obciążenia cyklicznego

- Docelowa żywotność 25 000 godzin

Wdrożyliśmy kompleksową strategię prewencyjną:

Ocena podatności na zagrożenia

- Analiza uszkodzonych komponentów

- Zidentyfikowane krytyczne obszary podatności

- Określone profile naprężeń roboczych

- Ustalone wymagania dotyczące wydajnościRozwój strategii prewencyjnej

- Wdrożono istotne zmiany:

Zmodyfikowana stal nierdzewna 316L z kontrolowanym azotem

Specjalistyczna obróbka cieplna dla zoptymalizowanej mikrostruktury

Inżynieria granic ziaren

Zarządzanie stresem rezydualnym

- Rozwinięta ochrona powierzchni:

Wielowarstwowy system powłok DLC

Specjalistyczna warstwa pośrednia zapewniająca przyczepność

Skład gradientowy do zarządzania stresem

Protokół ochrony krawędzi

- Stworzenie kontroli operacyjnych:

Procedury zwiększania ciśnienia

Zarządzanie temperaturą

Ograniczenia dotyczące jazdy na rowerze

Wymagania dotyczące monitorowaniaWdrożenie i walidacja

- Wyprodukowane prototypowe komponenty

- Zastosowane systemy ochrony

- Przeprowadzone przyspieszone testy

- Wdrożona walidacja pól

Wyniki znacznie poprawiły wydajność komponentów:

| Metryczny | Oryginalne komponenty | Zoptymalizowane komponenty | Ulepszenie |

|---|---|---|---|

| Czas do porażki | 2,800-4,200 godzin | >30 000 godzin | >600% wzrost |

| Inicjacja pęknięcia | Wiele lokalizacji po 1500 godzinach | Brak pęknięć po 25 000 godzin | Pełna prewencja |

| Zachowanie plastyczności | 35% oryginału po serwisie | 92% oryginału po serwisie | Ulepszenie 163% |

| Częstotliwość konserwacji | Co 3-4 miesiące | Usługa roczna | 3-4× redukcja |

| Całkowity koszt posiadania | Linia bazowa | 68% linii bazowej | Redukcja 32% |

Kluczowym spostrzeżeniem było uznanie, że skuteczne zapobieganie kruchości wodorowej wymaga wieloaspektowego podejścia obejmującego dobór materiałów, optymalizację mikrostruktury, ochronę powierzchni i kontrolę operacyjną. Wdrażając tę kompleksową strategię, udało im się zmienić niezawodność komponentów w niezwykle trudnym środowisku wodorowym.

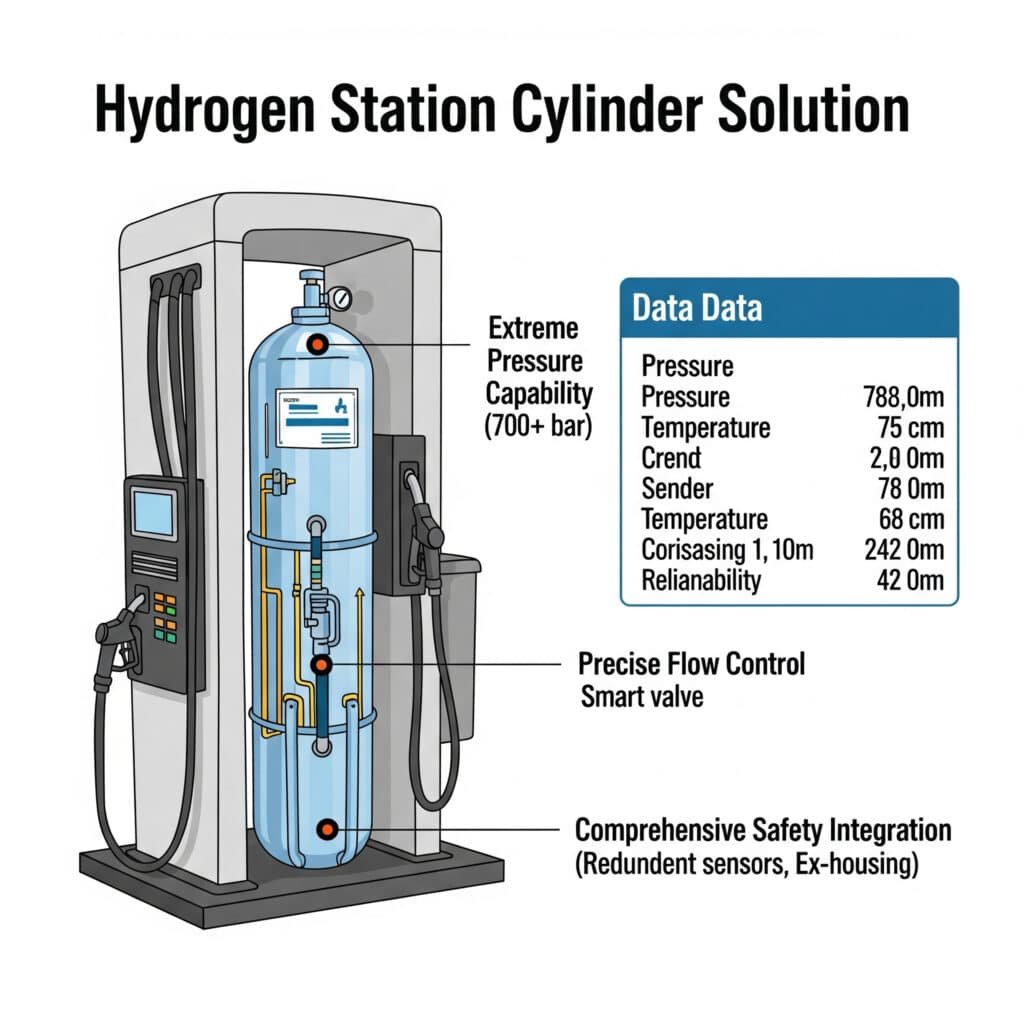

Które specjalistyczne rozwiązania w zakresie butli zmieniają wydajność stacji tankowania wodoru?

Infrastruktura do tankowania wodoru stawia wyjątkowe wyzwania, które wymagają specjalistycznych rozwiązań pneumatycznych daleko wykraczających poza konwencjonalne projekty lub proste zamienniki materiałów.

Skuteczne rozwiązania w zakresie butli do stacji tankowania wodoru łączą w sobie ekstremalne ciśnienie, precyzyjną kontrolę przepływu i kompleksową integrację bezpieczeństwa - umożliwiając niezawodną pracę przy ciśnieniu ponad 700 barów i skrajnych temperaturach od -40°C do +85°C, zapewniając jednocześnie niezawodność 99,999% w krytycznych zastosowaniach bezpieczeństwa.

Projektując systemy pneumatyczne dla infrastruktury tankowania wodoru na wielu kontynentach, odkryłem, że większość organizacji nie docenia ekstremalnych wymagań tego zastosowania i wymaganych specjalistycznych rozwiązań. Kluczem jest wdrożenie specjalnie zaprojektowanych systemów, które sprostają wyjątkowym wyzwaniom związanym z tankowaniem wodoru, zamiast adaptować konwencjonalne wysokociśnieniowe komponenty pneumatyczne.

Kompleksowe ramy dla butli do tankowania wodoru

Skuteczne rozwiązanie w zakresie butli do tankowania wodoru obejmuje następujące istotne elementy:

1. Zarządzanie ekstremalnymi ciśnieniami

Obsługa nadzwyczajnych ciśnień związanych z tankowaniem wodoru:

Konstrukcja ultrawysokociśnieniowa

- Strategia ograniczania ciśnienia:

Wielostopniowa konstrukcja ciśnieniowa (100/450/950 bar)

Progresywna architektura uszczelnień

Specjalistyczna optymalizacja grubości ścianki

Inżynieria rozkładu naprężeń

- Podejście do wyboru materiału:

Wysokowytrzymałe stopy kompatybilne z wodorem

Zoptymalizowana obróbka cieplna

Kontrolowana mikrostruktura

Ulepszenie obróbki powierzchniDynamiczna kontrola ciśnienia

- Precyzja regulacji ciśnienia:

Regulacja wielostopniowa

Zarządzanie stosunkiem ciśnienia

Optymalizacja współczynnika przepływu

Strojenie odpowiedzi dynamicznej

- Zarządzanie przejściowe:

Łagodzenie skoków ciśnienia

Zapobieganie uderzeniom wodnym

Konstrukcja pochłaniająca wstrząsy

Optymalizacja tłumieniaIntegracja zarządzania temperaturą

- Strategia kontroli temperatury:

Integracja chłodzenia wstępnego

Konstrukcja rozpraszania ciepła

Izolacja termiczna

Zarządzanie gradientem temperatury

- Mechanizmy kompensacyjne:

Zakwaterowanie z rozszerzalnością cieplną

Optymalizacja materiałów niskotemperaturowych

Wydajność uszczelnienia w całym zakresie temperatur

Zarządzanie kondensacją

2. Precyzyjna kontrola przepływu i dozowania

Zapewnienie dokładnej i bezpiecznej dostawy wodoru:

Precyzja kontroli przepływu

- Zarządzanie profilami przepływu:

Programowalne krzywe przepływu

Adaptacyjne algorytmy sterowania

Dostarczanie z kompensacją ciśnienia

Pomiar z korekcją temperatury

- Charakterystyka odpowiedzi:

Szybko działające elementy sterujące

Minimalny czas martwy

Precyzyjne pozycjonowanie

Powtarzalna wydajnośćOptymalizacja dokładności pomiaru

- Precyzja pomiaru:

Bezpośredni pomiar przepływu masowego

Kompensacja temperatury

Normalizacja ciśnienia

Korekta gęstości

- Stabilność kalibracji:

Projekt długoterminowej stabilności

Minimalna charakterystyka dryftu

Możliwość autodiagnostyki

Automatyczna rekalibracjaKontrola pulsacji i stabilności

- Poprawa stabilności przepływu:

Tłumienie pulsacji

Zapobieganie rezonansowi

Izolacja drgań

Zarządzanie akustyką

- Kontrola przejściowa:

Płynne przyspieszanie/zwalnianie

Przejścia o ograniczonej szybkości

Kontrolowane uruchamianie zaworu

Równoważenie ciśnienia

3. Architektura bezpieczeństwa i integracji

Zapewnienie kompleksowego bezpieczeństwa i integracji systemu:

Integracja systemu bezpieczeństwa

- Integracja wyłączania awaryjnego:

Możliwość szybkiego wyłączenia

Bezpieczne pozycje domyślne

Nadmiarowe ścieżki sterowania

Weryfikacja pozycji

- Zarządzanie wyciekami:

Zintegrowane wykrywanie wycieków

Konstrukcja obudowy

Kontrolowane odpowietrzanie

Zdolność izolacjiInterfejs komunikacji i sterowania

- Integracja systemu sterowania:

Protokoły zgodne ze standardami branżowymi

Komunikacja w czasie rzeczywistym

Strumienie danych diagnostycznych

Możliwość zdalnego monitorowania

- Elementy interfejsu użytkownika:

Wskazanie stanu

Operacyjne informacje zwrotne

Wskaźniki konserwacji

Sterowanie awaryjneCertyfikacja i zgodność

- Zgodność z przepisami:

SAE J26014 obsługa protokołów

Certyfikacja ciśnieniowa PED/ASME

Zatwierdzenie miar i wag

Zgodność z przepisami regionalnymi

- Dokumentacja i identyfikowalność:

Zarządzanie konfiguracją cyfrową

Śledzenie kalibracji

Rejestrowanie konserwacji

Weryfikacja wydajności

Metodologia wdrażania

Aby wdrożyć skuteczne rozwiązania w zakresie butli do tankowania wodoru, należy postępować zgodnie z tym ustrukturyzowanym podejściem:

Krok 1: Analiza wymagań aplikacji

Zacznij od kompleksowego zrozumienia konkretnych wymagań:

Wymagania dotyczące protokołu tankowania

- Określenie obowiązujących norm:

Protokoły SAE J2601

Różnice regionalne

Wymagania producenta pojazdu

Protokoły specyficzne dla stacji

- Określenie parametrów wydajności:

Wymagania dotyczące natężenia przepływu

Profile ciśnienia

Warunki temperaturowe

Specyfikacje dokładnościRozważania dotyczące konkretnego miejsca

- Analiza warunków środowiskowych:

Ekstremalne temperatury

Wahania wilgotności

Warunki ekspozycji

Środowisko instalacji

- Ocena profilu operacyjnego:

Oczekiwania dotyczące cyklu pracy

Wzorce użytkowania

Możliwości konserwacji

Infrastruktura wsparciaWymagania dotyczące integracji

- Dokumentowanie interfejsów systemowych:

Integracja systemu sterowania

Protokoły komunikacyjne

Wymagania dotyczące zasilania

Połączenia fizyczne

- Identyfikacja integracji bezpieczeństwa:

Systemy wyłączania awaryjnego

Sieci monitorujące

Systemy alarmowe

Wymogi regulacyjne

Krok 2: Projektowanie i inżynieria rozwiązań

Opracowanie kompleksowego rozwiązania spełniającego wszystkie wymagania:

Rozwój architektury koncepcyjnej

- Ustalenie architektury systemu:

Konfiguracja stopnia ciśnienia

Filozofia kontroli

Podejście do bezpieczeństwa

Strategia integracji

- Określenie specyfikacji wydajności:

Parametry pracy

Wymagania dotyczące wydajności

Możliwości środowiskowe

Oczekiwania dotyczące żywotnościSzczegółowy projekt komponentów

- Inżynieria krytycznych komponentów:

Optymalizacja konstrukcji cylindra

Specyfikacja zaworu i regulatora

Rozwój systemu uszczelnień

Integracja czujników

- Opracowanie elementów kontroli:

Algorytmy sterowania

Charakterystyka odpowiedzi

Zachowanie w trybie awaryjnym

Możliwości diagnostyczneProjekt integracji systemu

- Tworzenie ram integracji:

Specyfikacja interfejsu mechanicznego

Projekt połączenia elektrycznego

Implementacja protokołu komunikacyjnego

Podejście do integracji oprogramowania

- Opracowanie architektury bezpieczeństwa:

Metody wykrywania błędów

Protokoły reakcji

Implementacja redundancji

Mechanizmy weryfikacji

Krok 3: Walidacja i wdrożenie

Weryfikacja skuteczności rozwiązania poprzez rygorystyczne testy:

Walidacja komponentów

- Przeprowadzenie testów wydajności:

Weryfikacja możliwości ciśnieniowych

Walidacja wydajności przepływu

Pomiar czasu reakcji

Weryfikacja dokładności

- Przeprowadzanie testów środowiskowych:

Ekstremalne temperatury

Narażenie na wilgoć

Odporność na wibracje

Przyspieszone starzenie sięTestowanie integracji systemu

- Przeprowadzenie testów integracyjnych:

Kompatybilność systemu sterowania

Weryfikacja komunikacji

Interakcja systemu bezpieczeństwa

Weryfikacja wydajności

- Przeprowadzenie testów protokołu:

Zgodność z normą SAE J2601

Weryfikacja profilu wypełnienia

Walidacja dokładności

Obsługa wyjątkówWdrożenie i monitorowanie w terenie

- Wdrożenie kontrolowanego wdrożenia:

Procedury instalacji

Protokół uruchomienia

Weryfikacja wydajności

Testy akceptacyjne

- Ustanowienie programu monitorowania:

Śledzenie wydajności

Konserwacja zapobiegawcza

Monitorowanie stanu

Ciągłe doskonalenie

Rzeczywiste zastosowanie: Stacja szybkiego napełniania wodorem o ciśnieniu 700 barów

Jedno z moich najbardziej udanych wdrożeń butli do tankowania wodoru dotyczyło sieci stacji szybkiego tankowania wodoru o ciśnieniu 700 barów. Ich wyzwania obejmowały:

- Osiągnięcie spójnego chłodzenia wstępnego -40°C

- Spełnienie wymagań protokołu SAE J2601 H70-T40

- Zapewnienie dokładności dozowania ±2%

- Utrzymanie dostępności na poziomie 99,995%

Wdrożyliśmy kompleksowe rozwiązanie w zakresie butli:

Analiza wymagań

- Przeanalizowane wymagania protokołu H70-T40

- Określone krytyczne parametry wydajności

- Zidentyfikowane wymagania dotyczące integracji

- Ustalone kryteria walidacjiRozwój rozwiązań

- Zaprojektowany specjalistyczny system cylindrów:

Trzystopniowa architektura ciśnieniowa (100/450/950 bar)

Zintegrowana kontrola chłodzenia wstępnego

Zaawansowany system uszczelnień z potrójną redundancją

Kompleksowe monitorowanie i diagnostyka

- Rozwinięta integracja sterowania:

Komunikacja w czasie rzeczywistym z dystrybutorem

Adaptacyjne algorytmy sterowania

Predykcyjne monitorowanie konserwacji

Możliwość zdalnego zarządzaniaWalidacja i wdrożenie

- Przeprowadzono szeroko zakrojone testy:

Laboratoryjna walidacja wydajności

Testowanie w komorze środowiskowej

Przyspieszone testy żywotności

Weryfikacja zgodności z protokołem

- Wdrożono walidację pól:

Kontrolowane rozmieszczenie w trzech stacjach

Kompleksowe monitorowanie wydajności

Udoskonalenie w oparciu o dane operacyjne

Pełna implementacja sieci

Wyniki zmieniły wydajność stacji tankowania:

| Metryczny | Konwencjonalne rozwiązanie | Specjalistyczne rozwiązanie | Ulepszenie |

|---|---|---|---|

| Zgodność z protokołem napełniania | 92% wypełnień | 99,8% wypełnień | 8.51 Ulepszenie TP3T |

| Kontrola temperatury | Zmienność ±5°C | Zmienność ±1,2°C | Ulepszenie 76% |

| Dokładność dozowania | ±4,2% | ±1.1% | Ulepszenie 74% |

| Dostępność systemu | 97.3% | 99.996% | 2.8% poprawa |

| Częstotliwość konserwacji | Co dwa tygodnie | Kwartalnie | 6-krotna redukcja |

Kluczowym spostrzeżeniem było uznanie, że aplikacje do tankowania wodoru wymagają specjalnie zaprojektowanych rozwiązań pneumatycznych, które spełniają ekstremalne warunki pracy i wymagania dotyczące precyzji. Wdrażając kompleksowy system zoptymalizowany specjalnie pod kątem tankowania wodoru, udało się osiągnąć niespotykaną wydajność i niezawodność przy jednoczesnym spełnieniu wszystkich wymogów prawnych.

Wnioski

Rewolucja wodorowa w systemach pneumatycznych wymaga fundamentalnego przemyślenia konwencjonalnych podejść, ze specjalistycznymi konstrukcjami przeciwwybuchowymi, kompleksowym zapobieganiem kruchości wodorowej i specjalnie zaprojektowanymi rozwiązaniami dla infrastruktury wodorowej. Te wyspecjalizowane podejścia zazwyczaj wymagają znacznych inwestycji początkowych, ale przynoszą niezwykłe zyski dzięki zwiększonej niezawodności, wydłużonej żywotności i obniżonym kosztom operacyjnym.

Najważniejszym spostrzeżeniem wynikającym z mojego doświadczenia we wdrażaniu rozwiązań pneumatyki wodorowej w wielu branżach jest to, że sukces wymaga sprostania wyjątkowym wyzwaniom związanym z wodorem, a nie tylko dostosowania konwencjonalnych projektów. Wdrażając kompleksowe rozwiązania, które uwzględniają podstawowe różnice w środowiskach wodorowych, organizacje mogą osiągnąć bezprecedensową wydajność i niezawodność w tym wymagającym zastosowaniu.

Najczęściej zadawane pytania dotyczące pneumatycznych systemów wodorowych

Jaki jest najbardziej krytyczny czynnik w konstrukcji odpornej na wybuch wodoru?

Eliminacja wszystkich potencjalnych źródeł zapłonu poprzez bardzo szczelne odstępy, kompleksową kontrolę statyczną i specjalistyczne materiały jest niezbędna, biorąc pod uwagę energię zapłonu wodoru wynoszącą 0,02 mJ.

Które materiały są najbardziej odporne na kruchość wodorową?

Austenityczne stale nierdzewne z kontrolowanymi dodatkami azotu, stopy aluminium i specjalistyczne stopy miedzi wykazują doskonałą odporność na kruchość wodorową.

Jakie zakresy ciśnienia są typowe dla zastosowań związanych z tankowaniem wodoru?

Systemy tankowania wodoru zazwyczaj działają z trzema stopniami ciśnienia: 100 barów (magazynowanie), 450 barów (pośrednie) i 700-950 barów (dozowanie).

Jak wodór wpływa na materiały uszczelniające?

Wodór powoduje poważne pęcznienie, ekstrakcję plastyfikatorów i kruchość konwencjonalnych materiałów uszczelniających, wymagając specjalistycznych związków, takich jak zmodyfikowane elastomery FFKM.

Jakie są typowe ramy czasowe zwrotu z inwestycji dla systemów pneumatycznych wykorzystujących wodór?

Większość organizacji osiąga zwrot z inwestycji w ciągu 12-18 miesięcy dzięki radykalnemu obniżeniu kosztów konserwacji, wydłużeniu żywotności i wyeliminowaniu katastrofalnych awarii.

-

Zawiera szczegółowe wyjaśnienie klasyfikacji obszarów niebezpiecznych (np. stref, działów), które są używane do identyfikacji i kategoryzacji środowisk, w których może występować atmosfera wybuchowa, kierując wyborem odpowiedniego sprzętu przeciwwybuchowego. ↩

-

Wyjaśnia zasady iskrobezpieczeństwa (IS), techniki ochrony sprzętu elektronicznego w obszarach niebezpiecznych, która ogranicza dostępną energię elektryczną i cieplną do poziomu poniżej tego, który może spowodować zapłon określonej niebezpiecznej mieszaniny atmosferycznej. ↩

-

Szczegółowo opisuje właściwości austenitycznych stali nierdzewnych i wyjaśnia, dlaczego ich struktura krystaliczna FCC sprawia, że są one znacznie bardziej odporne na kruchość wodorową w porównaniu z innymi mikrostrukturami stali, takimi jak ferrytyczna lub martenzytyczna. ↩

-

Zawiera przegląd standardu SAE J2601, który definiuje protokół i wymagania procesowe dotyczące tankowania lekkich pojazdów wodorowych w celu zapewnienia bezpiecznego i spójnego napełniania na różnych stacjach i przez różnych producentów pojazdów. ↩