Wybór nieodpowiednich systemów pneumatycznych do zastosowań rolniczych może prowadzić do nieefektywnego wykorzystania zasobów, uszkodzeń upraw i zmniejszenia plonów. Wraz z szybkim rozwojem rolnictwa precyzyjnego, właściwy dobór komponentów nigdy nie był bardziej krytyczny.

Najskuteczniejsze podejście do wyboru systemu pneumatycznego w rolnictwie obejmuje wdrożenie zoptymalizowanej technologii rozpylania impulsowego do zastosowań UAV, wdrożenie adaptacyjnych algorytmów kontroli środowiska do operacji szklarniowych oraz integrację biodegradowalnych rozwiązań uszczelniających w celu zapewnienia zrównoważonych i wydajnych operacji rolniczych.

Kiedy w zeszłym roku pomogłem firmie zajmującej się rolnictwem precyzyjnym zmodernizować jej systemy opryskiwania za pomocą dronów, zmniejszyła ona zużycie pestycydów o 35%, jednocześnie poprawiając równomierność pokrycia o 28%. Podzielę się tym, czego nauczyłem się o wyborze systemów pneumatycznych dla inteligentnego rolnictwa.

Spis treści

- Optymalizacja natrysku impulsowego dla bezzałogowych pojazdów rolniczych

- Algorytmy kontroli adaptacji środowiskowej dla szklarni

- Biodegradowalne rozwiązania uszczelniające dla sprzętu rolniczego

- Wnioski

- Najczęściej zadawane pytania dotyczące rolniczych systemów pneumatycznych

Optymalizacja natrysku impulsowego dla bezzałogowych pojazdów rolniczych

Systemy natryskowe z modulacją szerokości impulsu (PWM)1 umożliwiają precyzyjną kontrolę nad rozmiarem i dystrybucją kropli, co ma kluczowe znaczenie dla wydajnej aplikacji pestycydów i nawozów z dronów rolniczych.

Skuteczna optymalizacja natrysku impulsowego wymaga wdrożenia wysokiej częstotliwości zawory elektromagnetyczne (praca z częstotliwością 15-60 Hz), algorytmy kontroli wielkości kropli, które dostosowują cykl pracy w oparciu o parametry lotu, oraz systemy kompensacji znoszenia, które uwzględniają prędkość i kierunek wiatru.

Kompleksowa struktura optymalizacji

Kluczowe parametry wydajności

| Parametr | Optymalny zasięg | Wpływ na wydajność | Metoda pomiaru | Kompromisy |

|---|---|---|---|---|

| Częstotliwość impulsów | 15-60 Hz | Tworzenie kropli, wzór pokrycia | Szybkie obrazowanie | Wyższa częstotliwość = lepsza kontrola, ale większe zużycie |

| Zakres cyklu pracy | 10-90% | Natężenie przepływu, wielkość kropli | Kalibracja przepływu | Szerszy zakres = większa elastyczność, ale potencjalna niestabilność ciśnienia |

| Czas reakcji | <15 ms | Precyzja rozpylania, kontrola graniczna | Pomiar oscyloskopem | Szybsza reakcja = wyższe koszty i zapotrzebowanie na energię |

| Rozmiar kropli (VMD)2 | 100-350 μm | Potencjał znoszenia, zasięg docelowy | Dyfrakcja laserowa | Mniejsze krople = lepsze pokrycie, ale większe znoszenie |

| Stabilność ciśnienia | <5% | Jednorodność aplikacji | Przetwornik ciśnienia | Wyższa stabilność = bardziej złożone systemy regulacji |

| Współczynnik zwrotu | >8:1 | Elastyczność dawki aplikacji | Kalibracja przepływu | Wyższe przełożenie = bardziej złożona konstrukcja zaworu |

Porównanie technologii zaworów

| Technologia | Czas reakcji | Możliwości częstotliwości | Wymagania dotyczące zasilania | Trwałość | Współczynnik kosztów | Najlepsze aplikacje |

|---|---|---|---|---|---|---|

| Cewka | 5-20 ms | 15-40 Hz | Umiarkowany | Umiarkowany | 1.0× | Cel ogólny |

| Piezoelektryczny | 1-5 ms | 50-200 Hz | Niski | Wysoki | 2.5× | Aplikacje precyzyjne |

| Mechaniczny PWM | 10-30 ms | 5-20 Hz | Wysoki | Wysoki | 0.8× | Zastosowanie w ciężkich warunkach |

| Oparte na MEMS | <1 ms | 100-500 Hz | Bardzo niski | Umiarkowany | 3.0× | Niezwykła precyzja |

| Obrotowy | 15-40 ms | 10-30 Hz | Umiarkowany | Bardzo wysoka | 1.2× | Trudne warunki pracy |

Strategia wdrażania

Dla skutecznej optymalizacji natrysku impulsowego:

Analiza wymagań aplikacji

- Definiowanie docelowego rozmiaru kropli

- Ustalenie wymagań dotyczących natężenia przepływu

- Identyfikacja ograniczeń środowiskowychKonfiguracja systemu

- Wybór odpowiedniej technologii zaworów

- Wdrożenie regulacji ciśnienia

- Zaprojektowana konfiguracja dyszRozwój algorytmów sterowania

- Tworzenie kontroli przepływu z kompensacją prędkości

- Wdrożenie regulacji znoszenia przez wiatr

- Opracowanie protokołów rozpoznawania granic

Niedawno współpracowałem z firmą zarządzającą winnicami, która zmagała się z niespójnym pokryciem opryskiem z floty dronów. Dzięki wdrożeniu piezoelektrycznego systemu rozpylania impulsowego ze zintegrowaną kompensacją znoszenia przez wiatr, osiągnięto jednorodność pokrycia 92% (wzrost z 65%) przy jednoczesnym zmniejszeniu zużycia środków chemicznych o 28%. System dynamicznie dostosowywał wielkość kropli w oparciu o dane dotyczące gęstości łanu, zapewniając optymalną penetrację na różnych etapach wzrostu.

Algorytmy kontroli adaptacji środowiskowej dla szklarni

Nowoczesne operacje szklarniowe wymagają zaawansowanych pneumatycznych systemów sterowania, które mogą dostosowywać się do zmieniających się warunków środowiskowych przy jednoczesnej optymalizacji parametrów wzrostu upraw.

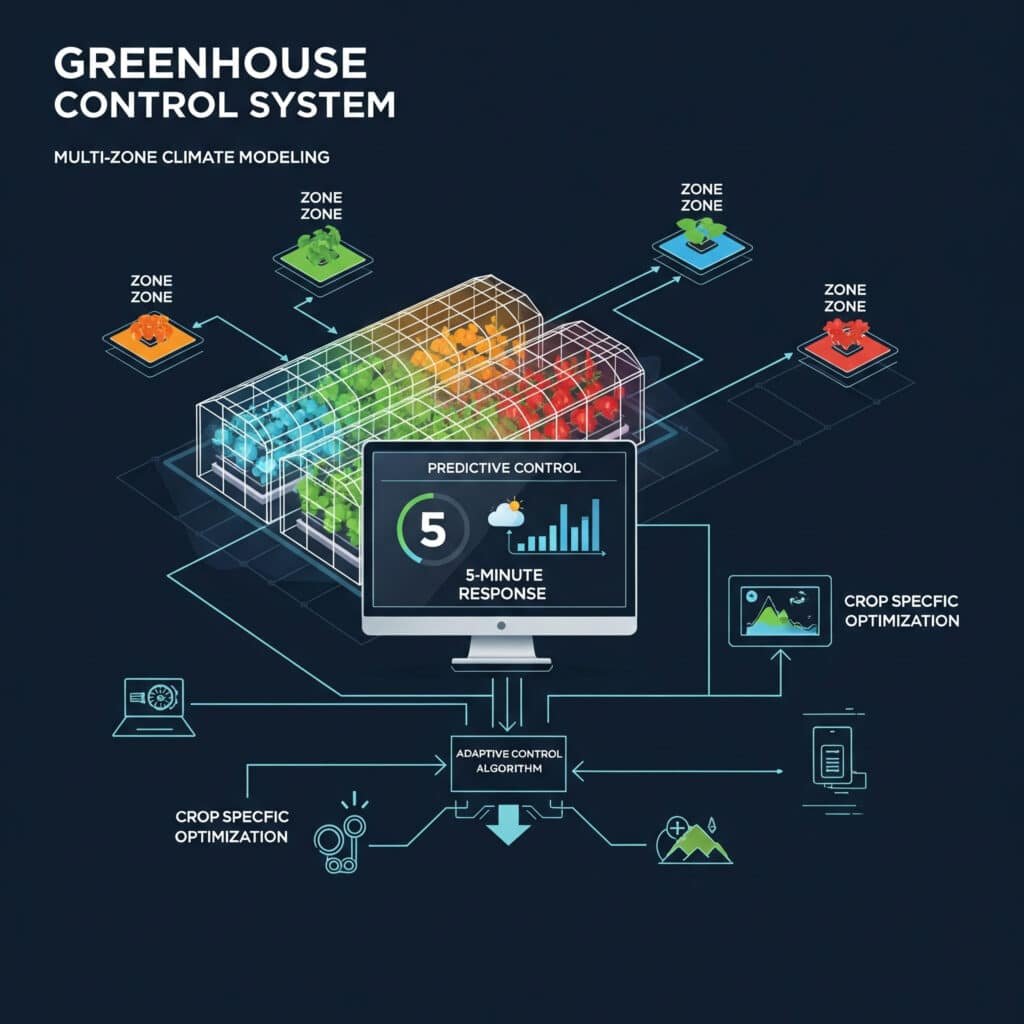

Skuteczne algorytmy adaptacji środowiskowej łączą wielostrefowe modelowanie klimatu z 5-minutowymi cyklami reakcji, strategie kontroli predykcyjnej oparte na prognozach pogody oraz modele optymalizacji specyficzne dla upraw, które dostosowują parametry w oparciu o etap wzrostu i wskaźniki fizjologiczne.

Kompleksowa struktura algorytmów

Porównanie strategii kontroli

| Strategia | Czas reakcji | Efektywność energetyczna | Złożoność wdrożenia | Najlepsze aplikacje |

|---|---|---|---|---|

| Kontrola PID | Szybki (sekundy) | Umiarkowany | Niski | Proste środowiska |

| Kontrola predykcyjna modelu3 | Średni (minuty) | Wysoki | Wysoki | Złożone systemy wielu zmiennych |

| Sterowanie logiką rozmytą | Średni (minuty) | Wysoki | Umiarkowany | Systemy z nieliniowościami |

| Kontrola sieci neuronowej | Zmienna | Bardzo wysoka | Bardzo wysoka | Środowiska bogate w dane |

| Hybrydowe sterowanie adaptacyjne | Możliwość dostosowania | Najwyższy | Wysoki | Profesjonalne operacje |

Kluczowe parametry środowiskowe

| Parametr | Optymalny zakres kontroli | Wymagania dotyczące czujników | Metoda uruchamiania | Wpływ na uprawy |

|---|---|---|---|---|

| Temperatura | Dokładność ±0,5°C | Tablice RTD, czujniki podczerwieni | Proporcjonalne otwory wentylacyjne, ogrzewanie | Tempo wzrostu, czas rozwoju |

| Wilgotność | ±3% Dokładność RH | Czujniki pojemnościowe | Systemy przeciwmgielne, otwory wentylacyjne | Ciśnienie chorobowe, transpiracja |

| Stężenie CO₂ | Precyzja ±25 ppm | Czujniki NDIR | Systemy wtryskowe, otwory wentylacyjne | Szybkość fotosyntezy, wydajność |

| Przepływ powietrza | 0,3-0,7 m/s | Anemometry ultradźwiękowe | Wentylatory o zmiennej prędkości | Zapylanie, wytrzymałość łodygi |

| Intensywność światła | Zależne od fazy wzrostu | Czujniki PAR, spektroradiometry | Systemy zaciemnienia, dodatkowe oświetlenie | Fotosynteza, morfologia |

Strategia wdrażania

Dla skutecznej kontroli środowiska:

Charakterystyka szklarni

- Mapowanie gradientów temperatury

- Identyfikacja wzorców przepływu powietrza

- Dokumentowanie dynamiki reakcjiRozwój algorytmów

- Wdrożenie kontroli wielu zmiennych

- Tworzenie modeli specyficznych dla upraw

- Projektowanie mechanizmów adaptacyjnychIntegracja systemu

- Łączenie sieci czujników

- Konfiguracja siłowników pneumatycznych

- Ustanowienie protokołów komunikacyjnych

Podczas ostatniego projektu szklarni pomidorów wdrożyliśmy adaptacyjny system sterowania, który zintegrował pneumatyczne sterowanie wentylacją z systemami zamgławiania. Algorytm w sposób ciągły dostosowywał się w oparciu o dane dotyczące transpiracji roślin i prognozy pogody, utrzymując optymalną temperaturę. deficyt ciśnienia pary (VPD)4 na różnych etapach wzrostu. Zmniejszyło to zużycie energii o 23% przy jednoczesnym zwiększeniu wydajności o 11% w porównaniu z tradycyjnymi systemami sterowania.

Biodegradowalne rozwiązania uszczelniające dla sprzętu rolniczego

Zrównoważony rozwój środowiska w rolnictwie w coraz większym stopniu wymaga biodegradowalnych komponentów, które utrzymują wydajność przy jednoczesnym zmniejszeniu wpływu na środowisko.

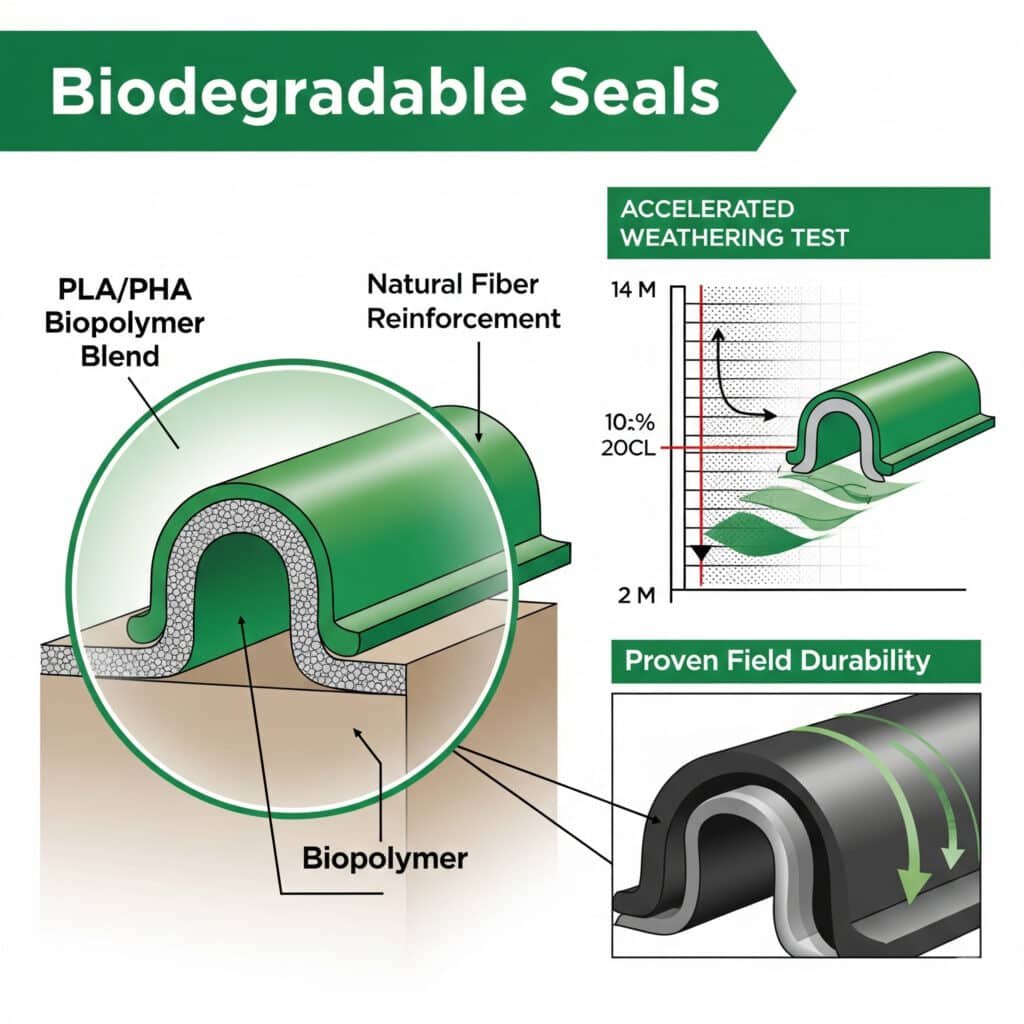

Skuteczne biodegradowalne rozwiązania uszczelniające łączą w sobie Mieszanki biopolimerów PLA/PHA5 dzięki wzmocnieniu włóknami naturalnymi, kompatybilności ze środkami smarnymi na bazie biologicznej i walidacji wydajności poprzez przyspieszone testy warunków atmosferycznych (ponad 1000 godzin), aby zapewnić trwałość w terenie przy jednoczesnym zachowaniu korzyści dla środowiska.

Kompleksowe ramy materiałowe

Porównanie biopolimerów dla uszczelnień rolniczych

| Materiał | Szybkość biodegradacji | Zakres temperatur | Odporność chemiczna | Właściwości mechaniczne | Współczynnik kosztów | Najlepsze aplikacje |

|---|---|---|---|---|---|---|

| PLA | 2-3 lata | -20°C do +60°C | Umiarkowany | Dobra wytrzymałość na rozciąganie, słaba udarność | 1.2× | Ogólne uszczelnienie |

| PHA | 1-2 lata | -10°C do +80°C | Dobry | Doskonała elastyczność, umiarkowana wytrzymałość | 2.0× | Uszczelnienia dynamiczne |

| PBS | 1-5 lat | -40°C do +100°C | Dobry | Dobra udarność, umiarkowana wytrzymałość na rozciąganie | 1.8× | Ekstremalne temperatury |

| Mieszanki skrobi | 6 miesięcy - 2 lata | 0°C do +50°C | Słaby do umiarkowanego | Umiarkowany, wrażliwy na wilgoć | 0.8× | Aplikacje krótkoterminowe |

| Pochodne celulozy | 1-3 lata | -20°C do +70°C | Umiarkowany | Dobra wytrzymałość na rozciąganie, słaba elastyczność | 1.5× | Uszczelnienia statyczne |

Strategie poprawy wydajności

| Strategia | Metoda implementacji | Wpływ na wydajność | Wpływ na biodegradowalność | Wpływ na koszty |

|---|---|---|---|---|

| Wzmocnienie z włókien naturalnych | 10-30% ładowanie włókien | Wytrzymałość +40-80% | Minimalna zmiana | +10-20% |

| Optymalizacja plastyfikatora | Plastyfikatory pochodzenia biologicznego, 5-15% | Elastyczność +100-200% | Nieznaczne przyspieszenie | +15-30% |

| Sieciowanie | Za pośrednictwem enzymów, promieniowanie | +50-150% trwałość | Umiarkowana redukcja | +20-40% |

| Obróbka powierzchni | Plazma, powłoki biologiczne | Odporność na zużycie +30-80% | Minimalna zmiana | +5-15% |

| Tworzenie nanokompozytów | Nanoglinka, nanokryształy celulozy | Właściwości barierowe +40-100% | Zależy od dodatku | +25-50% |

Strategia wdrażania

Dla skutecznego biodegradowalnego uszczelnienia:

Analiza wymagań aplikacji

- Określenie warunków środowiskowych

- Ustanowienie kryteriów wydajności

- Określenie ram czasowych degradacjiWybór materiału

- Wybór odpowiedniej bazy biopolimerowej

- Wybór strategii wzmocnienia

- Określenie niezbędnych dodatkówTesty walidacyjne

- Przeprowadzenie przyspieszonego starzenia

- Przeprowadzanie prób terenowych

- Weryfikacja szybkości biodegradacji

Podczas konsultacji dla producenta sprzętu do rolnictwa ekologicznego opracowaliśmy niestandardowy system uszczelnień kompozytowych PHA/włókno lniane do ich sprzętu do nawadniania. Uszczelki zachowały integralność przez cały 2-letni okres użytkowania, a jednocześnie uległy całkowitej biodegradacji w ciągu 3 lat po utylizacji. Wyeliminowało to zanieczyszczenie mikroplastikiem na polach, a jednocześnie dorównało wydajności konwencjonalnych uszczelek EPDM, uzyskując certyfikat ekologiczny sprzętu, który zwiększył wartość rynkową o 15%.

Wnioski

Wybór odpowiednich systemów pneumatycznych dla inteligentnego rolnictwa wymaga wdrożenia zoptymalizowanej technologii rozpylania impulsowego do zastosowań UAV, wdrożenia adaptacyjnych algorytmów kontroli środowiska do operacji szklarniowych oraz integracji biodegradowalnych rozwiązań uszczelniających w celu zapewnienia zrównoważonych i wydajnych operacji rolniczych.

Najczęściej zadawane pytania dotyczące rolniczych systemów pneumatycznych

Jak warunki pogodowe wpływają na wydajność natrysku pulsacyjnego z drona?

Warunki pogodowe znacząco wpływają na wydajność rozpylania impulsowego za pośrednictwem wielu mechanizmów. Prędkość wiatru powyżej 3-5 m/s zwiększa znoszenie nawet o 300%, co wymaga dynamicznego dostosowania wielkości kropli (większe krople w wietrznych warunkach). Temperatura wpływa na lepkość i szybkość parowania, przy czym gorące warunki (>30°C) potencjalnie zmniejszają osadzanie o 25-40% z powodu parowania. Wilgotność poniżej 50% podobnie zwiększa parowanie i znoszenie. Zaawansowane systemy obejmują monitorowanie pogody w czasie rzeczywistym w celu automatycznego dostosowania częstotliwości impulsów, cyklu pracy i parametrów lotu.

Jakie źródła energii są najbardziej wydajne dla systemów pneumatycznych w szklarniach?

Najbardziej efektywne źródła energii dla systemów pneumatycznych w szklarniach zależą od skali i lokalizacji. Hybrydowe systemy solarno-pneumatyczne wykazują doskonałą wydajność w ciągu dnia, wykorzystując energię słoneczną do bezpośredniego ogrzewania powietrza i sprężarki zasilane energią fotowoltaiczną. Systemy sprężonego powietrza wytwarzane z biomasy zapewniają doskonały zrównoważony rozwój w przypadku operacji ze strumieniami odpadów organicznych. W przypadku dużych operacji komercyjnych systemy odzyskiwania ciepła, które wychwytują ciepło odpadowe ze sprężarek, mogą poprawić ogólną wydajność systemu o 30-45%, znacznie zmniejszając koszty operacyjne.

Jak długo wytrzymują uszczelki biodegradowalne w porównaniu z uszczelkami konwencjonalnymi?

Biodegradowalne uszczelnienia osiągają obecnie 70-90% konwencjonalnej żywotności uszczelnienia w większości zastosowań rolniczych. Standardowe uszczelnienia statyczne na bazie PLA wytrzymują zwykle 1-2 lata w porównaniu do 2-3 lat w przypadku konwencjonalnych materiałów. Zaawansowane kompozyty PHA/włókna do zastosowań dynamicznych osiągają 2-3 lata żywotności w porównaniu do 3-5 lat w przypadku elastomerów syntetycznych. Różnica w wydajności nadal się zmniejsza dzięki nowym formułom, a niektóre specjalistyczne materiały na bazie PBS dorównują konwencjonalnym EPDM przy zachowaniu biodegradowalności. Nieco krótsza żywotność jest często akceptowana jako opłacalna, biorąc pod uwagę korzyści dla środowiska.

Czy systemy pneumatyczne dla rolnictwa mogą skutecznie działać w odległych obszarach?

Systemy pneumatyczne mogą skutecznie działać w odległych środowiskach rolniczych dzięki kilku adaptacjom. Kompaktowe sprężarki zasilane energią słoneczną zapewniają zrównoważone dostawy powietrza do codziennych operacji. Solidne systemy filtracji zapobiegają zanieczyszczeniu pyłem i czynnikami środowiskowymi. Uproszczone konstrukcje o zmniejszonych wymaganiach konserwacyjnych i modułowych komponentach pozwalają na naprawy w terenie przy użyciu minimalnej ilości specjalistycznych narzędzi. W przypadku bardzo odległych lokalizacji mechaniczne systemy magazynowania energii (zbiorniki sprężonego powietrza) mogą zapewnić wydajność operacyjną w okresach ograniczonej dostępności energii elektrycznej.

Jakie okresy konserwacji są typowe dla rolniczych systemów pneumatycznych?

Okresy konserwacji rolniczych systemów pneumatycznych różnią się w zależności od intensywności zastosowania. Pulsacyjne systemy natryskowe dronów zazwyczaj wymagają kontroli dysz co 50-100 godzin lotu, a przebudowa zaworów zalecana jest co 300-500 godzin. Systemy kontroli środowiska w szklarniach zazwyczaj podlegają 1000-godzinnym przeglądom siłowników pneumatycznych, z poważnymi remontami po 5000-8000 godzin. Uszczelki biodegradowalne wymagają początkowo monitorowania stanu w odstępach 500-godzinnych, dostosowując się do danych dotyczących wydajności. Konserwacja zapobiegawcza poza sezonem znacznie wydłuża żywotność systemu i zmniejsza liczbę awarii w krytycznych okresach wzrostu.

-

Zawiera szczegółowe wyjaśnienie, w jaki sposób modulacja szerokości impulsu (PWM) jest wykorzystywana do sterowania zaworami elektromagnetycznymi, umożliwiając precyzyjną regulację natężenia przepływu płynu poprzez zmianę cyklu pracy on-off z wysoką częstotliwością. ↩

-

Wyjaśnia pojęcie mediany średnicy objętości (VMD), kluczowej miary używanej do scharakteryzowania spektrum wielkości kropel w dyszy rozpylającej, gdzie 50% objętości rozpylanej cieczy jest zawarte w kroplach mniejszych niż VMD. ↩

-

Opisuje Model Predictive Control (MPC), zaawansowaną metodę kontroli procesu, która wykorzystuje dynamiczny model procesu do przewidywania jego przyszłego zachowania i wykonywania optymalnych ruchów kontrolnych przy jednoczesnym przestrzeganiu ograniczeń operacyjnych. ↩

-

Oferuje jasną definicję deficytu ciśnienia pary (VPD), różnicy między ilością wilgoci w powietrzu a ilością wilgoci, jaką powietrze może zatrzymać po nasyceniu, co jest kluczowym czynnikiem wpływającym na transpirację roślin. ↩

-

Zawiera porównanie kwasu polimlekowego (PLA) i polihydroksyalkanianów (PHA), dwóch najpopularniejszych rodzajów biodegradowalnych polimerów, szczegółowo opisując ich różnice w pochodzeniu, właściwościach i charakterystyce degradacji. ↩