System pneumatyczny upuszcza sprężone powietrze przez źle zainstalowane złączki wciskane, co kosztuje tysiące złotych. zmarnowana energia1 jednocześnie pogarszając wydajność systemu i stwarzając zagrożenia bezpieczeństwa, które mogą spowodować zamknięcie całej operacji. 😰

Zapobieganie wyciekom pneumatycznym wymaga prawidłowej instalacji złączki wciskanej poprzez czyste przygotowanie węża, prawidłową głębokość włożenia, odpowiednie podparcie węża, odpowiedni dobór złączki do zastosowania i regularne kontrole konserwacyjne - przestrzeganie tych najlepszych praktyk eliminuje 95% wycieki związane z połączeniami, zapewniając jednocześnie niezawodne, długotrwałe połączenia pneumatyczne, które utrzymują wydajność systemu.

Niedawno współpracowałem z Sarah, inżynierem utrzymania ruchu w zakładzie pakowania w Ohio, która traciła $3,000 miesięcznie z powodu wycieków sprężonego powietrza z nieprawidłowo zainstalowanych złączek wciskanych. Po wdrożeniu naszego kompleksowego protokołu instalacji, jej zakład osiągnął zero awarii związanych z wyciekami w ciągu 18 miesięcy i zmniejszył koszty sprężonego powietrza o 40%.

Spis treści

- Jakie są najważniejsze etapy bezwyciekowego montażu złączek wciskanych?

- Jak wybrać odpowiednią złączkę wciskaną do konkretnego zastosowania?

- Które typowe błędy montażowe powodują najwięcej wycieków pneumatycznych?

- Jakie praktyki konserwacyjne zapewniają długotrwałą szczelność połączeń wciskanych?

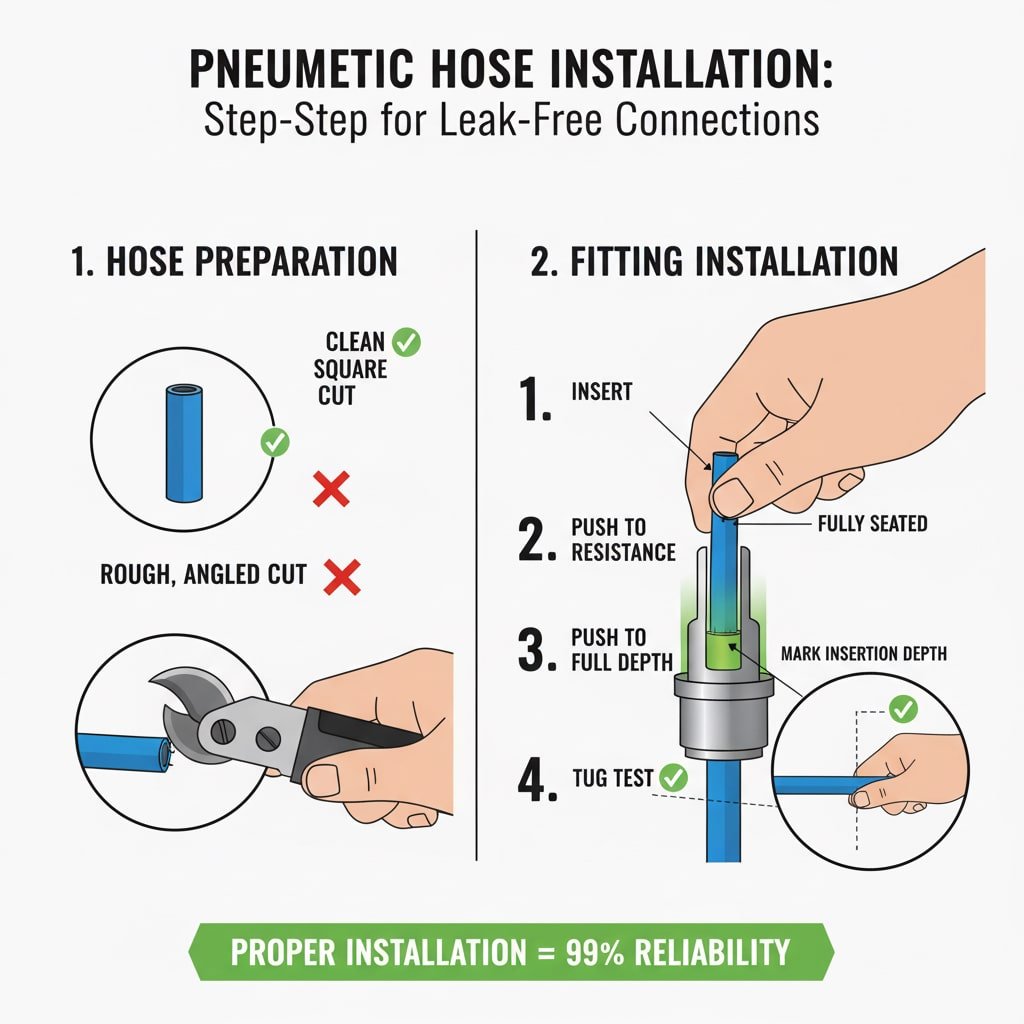

Jakie są najważniejsze etapy bezwyciekowego montażu złączek wciskanych?

Prawidłowa technika montażu jest podstawą niezawodnych, szczelnych połączeń pneumatycznych, które działają niezmiennie pod ciśnieniem.

Krytyczne etapy instalacji obejmują wykonanie czystych, prostopadłych cięć węża za pomocą odpowiednich narzędzi, włożenie rurki na pełną głębokość, aż do wyczucia oporu, zapewnienie odpowiedniego oporu. odciążenie2Stosowanie kompatybilnych materiałów węży i przeprowadzanie testów ciśnieniowych przy 1,5-krotnym ciśnieniu roboczym - te kroki zapewniają optymalne przyleganie uszczelnienia, zapobiegają przedwczesnemu zużyciu i zapewniają niezawodność połączenia przekraczającą 99%, jeśli są prawidłowo wykonane.

Podstawy przygotowania węży

Podstawowe techniki cięcia:

- Czyste cięcia: Używaj ostrych pneumatycznych nożyc do węży, nigdy noży lub nożyczek.

- Kwadratowe końcówki: Zapewnij prostopadłe cięcia, aby zapobiec omijaniu uszczelnienia

- Gładkie wykończenie: Usuń zadziory i szorstkie krawędzie, które uszkadzają uszczelki

- Odpowiednia długość: Uwzględnia pełną głębokość wsunięcia i długość roboczą

Lista kontrolna kontroli jakości:

- Cięcie jest idealnie kwadratowe i czyste.

- Brak widocznych zadziorów lub uszkodzeń

- Końcówka węża jest wolna od zanieczyszczeń

- Odpowiedni materiał węża do danego zastosowania

Kroki procesu instalacji

Protokół instalacji krok po kroku:

| Krok | Działanie | Punkt krytyczny | Typowy błąd |

|---|---|---|---|

| 1 | Sprawdzić mocowanie | Sprawdzić pod kątem uszkodzeń lub zanieczyszczeń | Korzystanie z uszkodzonego osprzętu |

| 2 | Przygotować wąż | Czyste, kwadratowe cięcie | Cięcia pod kątem lub zgrubne |

| 3 | Włóż całkowicie | Naciskać do momentu wyczucia oporu | Częściowe wstawienie |

| 4 | Kontynuuj pchanie | Dół w dopasowanym korpusie | Zatrzymanie się przy pierwszym oporze |

| 5 | Test holownika | Weryfikacja bezpiecznego połączenia | Pomijanie weryfikacji |

| 6 | Głębokość znaku | Odniesienie do przyszłej inspekcji | Brak odniesienia do wstawienia |

Testy ciśnieniowe i walidacja

Wymagania dotyczące protokołu testowania:

- Ciśnienie początkowe: 1,5x ciśnienie robocze przez 5 minut

- Wykrywanie nieszczelności: Detektor elektroniczny lub roztwór mydła

- Test ciągnięcia: Weryfikacja wytrzymałości połączenia mechanicznego

- Dokumentacja: Zapisz wyniki testu i datę

Kryteria akceptacji:

- Zero wykrywalnych wycieków przy ciśnieniu testowym

- Brak ruchu węża podczas testu ciągnięcia

- Właściwa głębokość wprowadzenia utrzymany

- Czysty, nieuszkodzony wygląd połączenia

Jak wybrać odpowiednią złączkę wciskaną do konkretnego zastosowania?

Wybór odpowiedniego złącza wciskanego zapewnia optymalną wydajność i zapobiega wyciekom spowodowanym przez niekompatybilne komponenty.

Wybieraj złączki wciskane w oparciu o kompatybilność materiału węża (poliuretan działa najlepiej), wymagania dotyczące ciśnienia znamionowego, zakres temperatur, wymagany typ połączenia i warunki środowiskowe - właściwy dobór zapobiega degradacji uszczelnienia, zapewnia odpowiednią siłę chwytu i zapewnia niezawodną żywotność przekraczającą 5 lat w typowych zastosowaniach przemysłowych.

Matryca kompatybilności materiałów

Wydajność materiału węża:

| Typ węża | Kompatybilność | Siła chwytu | Jakość uszczelnienia | Zalecane użycie |

|---|---|---|---|---|

| Poliuretan (PU)3 | Doskonały | 90-95% | Superior | Systemy wysokociśnieniowe |

| Nylon (PA) | Dobry | 85-90% | Dobry | Zastosowania ogólne |

| Guma (NBR) | Uczciwy | 70-80% | Uczciwy | Tylko niskie ciśnienie |

| PVC | Słaby | 60-70% | Słaby | Niezalecane |

Ciśnienie i temperatura

Wymagania dotyczące oceny:

- Ciśnienie robocze: Ciśnienie znamionowe złączki musi przekraczać ciśnienie systemowe o 25%

- Zakres temperatur: Należy wziąć pod uwagę zarówno temperaturę otoczenia, jak i temperaturę procesu

- Cykliczne zmiany ciśnienia: Uwzględnienie efektów obciążenia dynamicznego

- Współczynnik bezpieczeństwa: Minimum 4:1 stosunek ciśnienia rozrywającego do ciśnienia roboczego4

Czynniki środowiskowe:

- Narażenie chemiczne: Zapewnienie kompatybilności uszczelnienia z płynami procesowymi

- Odporność na promieniowanie UV: Wymagane w przypadku instalacji zewnętrznych

- Odporność na wibracje: Krytyczne dla sprzętu mobilnego

- Cykliczne zmiany temperatury: Wpływ rozszerzania/kurczenia na uszczelki

Wciskane rozwiązania montażowe Bepto

Nasze systemy siłowników beztłoczyskowych:

Oferujemy wysokiej jakości złączki wciskane zaprojektowane specjalnie do naszych siłowników beztłoczyskowych:

- Ciśnienie znamionowe: Ciśnienie robocze do 300 PSI

- Zakres temperatur: Zdolność operacyjna od -40°F do 200°F

- Opcje materiałowe: Korpusy z mosiądzu, stali nierdzewnej i kompozytu

- Zakres rozmiarów: Kompatybilność z rurkami od 4 mm do 16 mm

- Zapewnienie jakości: 100% testowany ciśnieniowo przed wysyłką

Które typowe błędy montażowe powodują najwięcej wycieków pneumatycznych?

Zrozumienie i unikanie typowych błędów montażowych zapobiega większości awarii i nieszczelności złączek wciskanych.

Błędy instalacyjne powodujące największe nieszczelności obejmują niepełne włożenie węża (powodujące 40% awarii), użycie uszkodzonych lub zanieczyszczonych końcówek węża, niewłaściwy dobór materiału węża, nieodpowiednie odciążenie i pomijanie testów ciśnieniowych - unikanie tych błędów poprzez odpowiednie szkolenie i kontrolę jakości eliminuje 90% przedwczesnych awarii połączeń.

Najważniejsze błędy instalacji

Analiza błędów krytycznych:

| Typ błędu | Częstotliwość | Ryzyko wycieku | Metoda zapobiegania |

|---|---|---|---|

| Niekompletne wprowadzenie | 40% | Wysoki | Właściwy trening, oznaczenie głębokości |

| Uszkodzone końcówki węży | 25% | Wysoki | Wysokiej jakości narzędzia tnące |

| Niewłaściwy materiał węża | 15% | Średni | Tabela kompatybilności materiałów |

| Brak odciążenia | 12% | Średni | Prawidłowa instalacja wspornika |

| Zanieczyszczone połączenia | 8% | Niski | Czyste praktyki montażowe |

Problemy z niekompletnym wprowadzeniem

Problemy z głębokością wprowadzenia:

- Częściowe zaangażowanie: Uszczelka nie jest w pełni ściśnięta

- Słabe połączenie: Zmniejszona siła chwytu

- Czułość na nacisk: Wycieki powstają pod obciążeniem

- Postępująca awaria: Połączenie rozluźnia się z czasem

Strategie zapobiegania:

- Nacisk na szkolenie: Naucz "pchaj do oporu, a następnie pchaj mocniej".

- Wskaźniki wizualne: Używaj okuć z oknami głębokości wsuwania

- Kontrola jakości: Obowiązkowe testy holownika po instalacji

- Dokumentacja: Zaznaczyć właściwą głębokość wsunięcia dla odniesienia

Zapobieganie uszkodzeniom końcówek węży

Wymagania dotyczące narzędzia tnącego:

- Ostre ostrza: Regularnie wymieniaj narzędzia tnące

- Właściwa technika: Pojedynczy, czysty ruch tnący

- Gratowanie: Usunięcie wszystkich artefaktów cięcia

- Inspekcja: Weryfikacja wizualna przed instalacją

Michael, inżynier w zakładzie motoryzacyjnym w Michigan, doświadczał 15-20 awarii wycieków miesięcznie z powodu złych praktyk cięcia. Po wdrożeniu zalecanych przez nas procedur cięcia i narzędzi:

- Zmniejszona liczba awarii do mniej niż 2 miesięcznie

- Wyeliminowany awaryjne naprawy weekendowe

- Zaoszczędzono $45,000 rocznie w kosztach utrzymania

- Ulepszony ogólna niezawodność systemu dzięki 85%

Jakie praktyki konserwacyjne zapewniają długotrwałą szczelność połączeń wciskanych?

Regularna konserwacja i kontrola zapewniają, że złącza wciskane zachowują szczelność przez cały okres użytkowania.

Skuteczna konserwacja obejmuje comiesięczne kontrole wizualne pod kątem wycieków i uszkodzeń, kwartalne testy ciśnieniowe krytycznych połączeń, coroczną wymianę armatury o wysokim cyklu, odpowiednią dokumentację wszystkich czynności konserwacyjnych i natychmiastową wymianę wszelkich uszkodzonych połączeń - praktyki te wydłużają żywotność armatury 3-5 razy poza typowe okresy serwisowe, jednocześnie zapobiegając kosztownym awariom awaryjnym.

Harmonogram i procedury inspekcji

Częstotliwość konserwacji:

- Codziennie: Kontrola wzrokowa podczas rutynowych operacji

- Co tydzień: Systematyczne wykrywanie nieszczelności w obwodach krytycznych

- Miesięcznie: Szczegółowa inspekcja wraz z dokumentacją

- Kwartalnik: Testy ciśnieniowe i weryfikacja połączeń

- Rocznie: Zapobiegawcza wymiana zużywających się komponentów

Metody wykrywania nieszczelności

Techniki wykrywania:

- Detektory elektroniczne: Najbardziej czułe i dokładne

- Roztwór mydła: Opłacalność w przypadku rutynowych kontroli

- Wykrywanie ultradźwiękowe5: Skuteczność w hałaśliwym otoczeniu

- Monitorowanie ciśnienia: Ocena wycieków w całym systemie

Wymagania dotyczące dokumentacji:

- Lokalizacja wycieku: Precyzyjna identyfikacja i znakowanie

- Ocena dotkliwości: Określenie ilości wycieków i ich wpływu

- Działania naprawcze: Wykonana naprawa lub wymiana

- Testy uzupełniające: Weryfikacja skuteczności naprawy

Prewencyjna strategia wymiany

Kryteria wymiany:

- Połączenia o wysokim cyklu: Wymieniać co roku

- Aplikacje krytyczne: Wymiana zapobiegawcza w okresie eksploatacji 80%

- Narażenie środowiskowe: Częstsza wymiana w trudnych warunkach

- Spadek wydajności: Wymienić przy pierwszych oznakach wycieku

Wsparcie techniczne Bepto:

Zapewniamy kompleksowe wsparcie serwisowe dla naszych systemów pneumatycznych:

- Szkolenie w zakresie konserwacji: Właściwe techniki kontroli i wymiany

- Części zamienne: Pełny asortyment złączek i komponentów wciskanych

- Wsparcie techniczne: Wskazówki ekspertów dotyczące rozwiązywania problemów i optymalizacji

- Systemy dokumentacji: Narzędzia do śledzenia i planowania konserwacji

Regularna konserwacja to najlepsza inwestycja w niezawodność systemu pneumatycznego - kilka minut kontroli zapobiega godzinom napraw awaryjnych! 🔧

Wnioski

Prawidłowa instalacja i konserwacja złączek wciskanych eliminuje kosztowne wycieki pneumatyczne - zainwestuj w szkolenia i praktyki jakościowe, aby zapewnić niezawodne i wydajne działanie systemu. ⚙️

Najczęściej zadawane pytania dotyczące montażu złączek wciskanych i zapobiegania wyciekom

P: Jak głęboko należy włożyć wąż do złączki wciskanej?

Wsuwaj wąż do momentu wyczucia oporu, a następnie kontynuuj wciskanie, aż wskoczy on całkowicie do korpusu złączki - częściowe włożenie jest główną przyczyną nieszczelności złączek wciskanych i awarii połączeń.

P: Czy mogę ponownie użyć złączek wciskanych po usunięciu węża?

Chociaż jest to technicznie możliwe, ponowne użycie złączek wciskanych znacznie zwiększa ryzyko wycieku z powodu zużycia uszczelnienia i zanieczyszczenia, dlatego zalecamy stosowanie nowych złączek w krytycznych zastosowaniach, aby zapewnić niezawodne połączenia.

P: Jaki jest najlepszy sposób wykrywania małych wycieków pneumatycznych w połączeniach wciskanych?

Elektroniczne ultradźwiękowe wykrywacze nieszczelności zapewniają najdokładniejsze wykrywanie, ale mydło stosowane do połączeń podczas prób ciśnieniowych jest opłacalne i niezawodne w rutynowych kontrolach konserwacyjnych.

P: Jak często należy wymieniać złączki wciskane w zastosowaniach o wysokim cyklu pracy?

Wymieniaj złączki wciskane co roku w zastosowaniach o wysokim cyklu (>100 000 cykli/rok) lub gdy pojawią się jakiekolwiek oznaki wycieku, ponieważ wymiana zapobiegawcza kosztuje znacznie mniej niż naprawy awaryjne i przestoje systemu.

P: Dlaczego moje złączki wciskane przeciekają tylko pod wysokim ciśnieniem?

Wycieki pod wysokim ciśnieniem zwykle wskazują na niepełne włożenie węża lub uszkodzone końcówki węża, które umożliwiają obejście uszczelnienia - należy zapewnić pełną głębokość włożenia i użyć odpowiednich narzędzi tnących, aby uzyskać czyste, kwadratowe końcówki węża w celu niezawodnego uszczelnienia.

-

Uzyskaj dostęp do raportów branżowych i danych na temat rocznych strat energii spowodowanych wyciekami sprężonego powietrza w systemach przemysłowych. ↩

-

Poznaj zasady inżynierii stojące za właściwym odciążeniem przewodów rurowych, aby zapobiec naprężeniom mechanicznym i uszkodzeniom połączeń. ↩

-

Zapoznaj się ze specyfikacjami technicznymi i charakterystyką działania przewodów poliuretanowych (PU) do zastosowań pneumatycznych. ↩

-

Zrozumienie standardu bezpieczeństwa technicznego, który definiuje wymagany stosunek między ciśnieniem rozrywającym komponentu a jego normalnym ciśnieniem roboczym. ↩

-

Odkryj technologię stojącą za detektorami ultradźwiękowymi i dowiedz się, w jaki sposób identyfikują one dźwięk o wysokiej częstotliwości wytwarzany przez wycieki gazu. ↩