Gdy siłownik pneumatyczny nie kończy skoku lub porusza się powoli pod obciążeniem, problem często wynika z niewystarczającego ciśnienia roboczego, które nie jest w stanie pokonać oporu systemu i wymagań obciążenia. Obliczenie minimalnego ciśnienia roboczego wymaga przeanalizowania całkowitych wymagań dotyczących siły, w tym sił obciążenia, strat tarcia, siły przyspieszenia1oraz czynniki bezpieczeństwa2a następnie dzieląc przez efektywny obszar tłoka3 w celu określenia minimalnego ciśnienia wymaganego do niezawodnego działania.

W zeszłym miesiącu pomogłem Davidowi, kierownikowi utrzymania ruchu w zakładzie produkcji metali w Teksasie, którego cylindry prasy nie kończyły cykli formowania, ponieważ pracowały przy ciśnieniu 60 PSI, podczas gdy aplikacja wymagała minimalnego ciśnienia 85 PSI dla niezawodnego działania.

Spis treści

- Jakie siły należy uwzględnić w obliczeniach ciśnienia?

- Jak obliczyć efektywną powierzchnię tłoka dla różnych typów cylindrów?

- Jakie współczynniki bezpieczeństwa należy zastosować do obliczeń minimalnego ciśnienia?

- Jak zweryfikować obliczone wymagania dotyczące ciśnienia w rzeczywistych zastosowaniach?

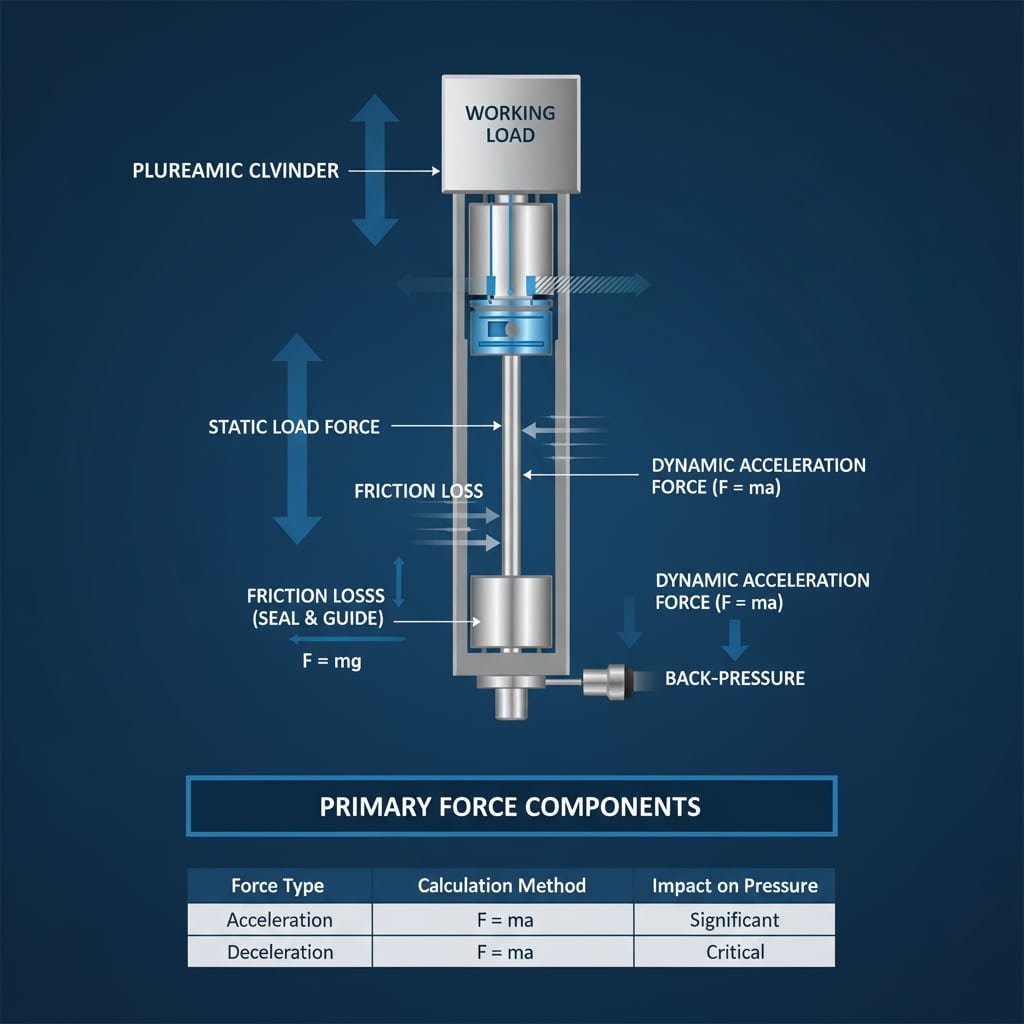

Jakie siły należy uwzględnić w obliczeniach ciśnienia? ⚡

Zrozumienie wszystkich składników siły jest niezbędne do dokładnych obliczeń minimalnego ciśnienia, które zapewniają niezawodne działanie siłownika.

Całkowite wymagania dotyczące siły obejmują statyczne siły obciążenia, dynamiczne siły przyspieszenia, straty tarcia z uszczelek i prowadnic, przeciwciśnienie4 z ograniczeń wydechu i sił grawitacyjnych, gdy cylindry działają w orientacji pionowej, z których wszystkie muszą być pokonane przez ciśnienie pneumatyczne.

Główne składniki siły

Oblicz te podstawowe elementy siły:

Siły obciążenia statycznego

- Obciążenie robocze - rzeczywista siła potrzebna do wykonania pracy

- Waga narzędzia - masa dołączonego oprzyrządowania i osprzętu

- Odporność materiału - siły przeciwstawiające się procesowi pracy

- Siły sprężyny - sprężyny powrotne lub elementy równoważące

Wymagania dotyczące siły dynamicznej

| Typ siły | Metoda obliczania | Typowy zakres | Wpływ na ciśnienie |

|---|---|---|---|

| Przyspieszenie | F = ma | 10-50% statycznych | Znaczące |

| Opóźnienie | F = ma (wartość ujemna) | 20-80% statycznych | Krytyczny |

| Inercyjny | F = mv²/r | Zmienna | Zależnie od zastosowania |

| Wpływ | F = impuls/czas | Bardzo wysoka | Ograniczenie projektu |

Analiza siły tarcia

Tarcie znacząco wpływa na wymagania dotyczące ciśnienia:

- Tarcie uszczelki - zazwyczaj 5-15% siły cylindra

- Tarcie przewodnika - 2-10% w zależności od typu prowadnicy

- Tarcie zewnętrzne - z prowadnic, łożysk lub prowadnic

- Stiction5 - Tarcie statyczne podczas uruchamiania (często 2x tarcie podczas pracy)

Rozważania dotyczące przeciwciśnienia

Ciśnienie po stronie wylotowej wpływa na siłę netto:

- Ograniczenia wydechu wytworzyć przeciwciśnienie

- Zawory sterujące przepływem zwiększyć ciśnienie spalin

- Długie przewody wydechowe powodują wzrost ciśnienia

- Tłumiki i filtry dodać odporność

Efekty grawitacyjne

Pionowa orientacja cylindra zwiększa złożoność:

- Rozszerzenie w górę - grawitacja przeciwstawia się ruchowi (dodaj wagę)

- Cofanie w dół - grawitacja wspomaga ruch (odejmuje wagę)

- Praca w poziomie - grawitacja neutralna na głównej osi

- Instalacje pod kątem - obliczanie składowych siły

W zakładzie produkcji metali Davida dochodziło do niekompletnych cykli formowania, ponieważ obliczono tylko statyczne obciążenie formujące, ale zignorowano znaczne siły przyspieszenia potrzebne do osiągnięcia odpowiedniej prędkości formowania, co skutkowało niewystarczającym ciśnieniem dla wymagań dynamicznych. 🔧

Czynniki wpływające na środowisko

Rozważmy te dodatkowe wpływy:

- Wpływ temperatury na gęstość powietrza i rozszerzalność komponentów

- Wpływ wysokości od dostępnego ciśnienia atmosferycznego

- Siły wibracji ze źródeł zewnętrznych

- Rozszerzalność cieplna komponentów i materiałów

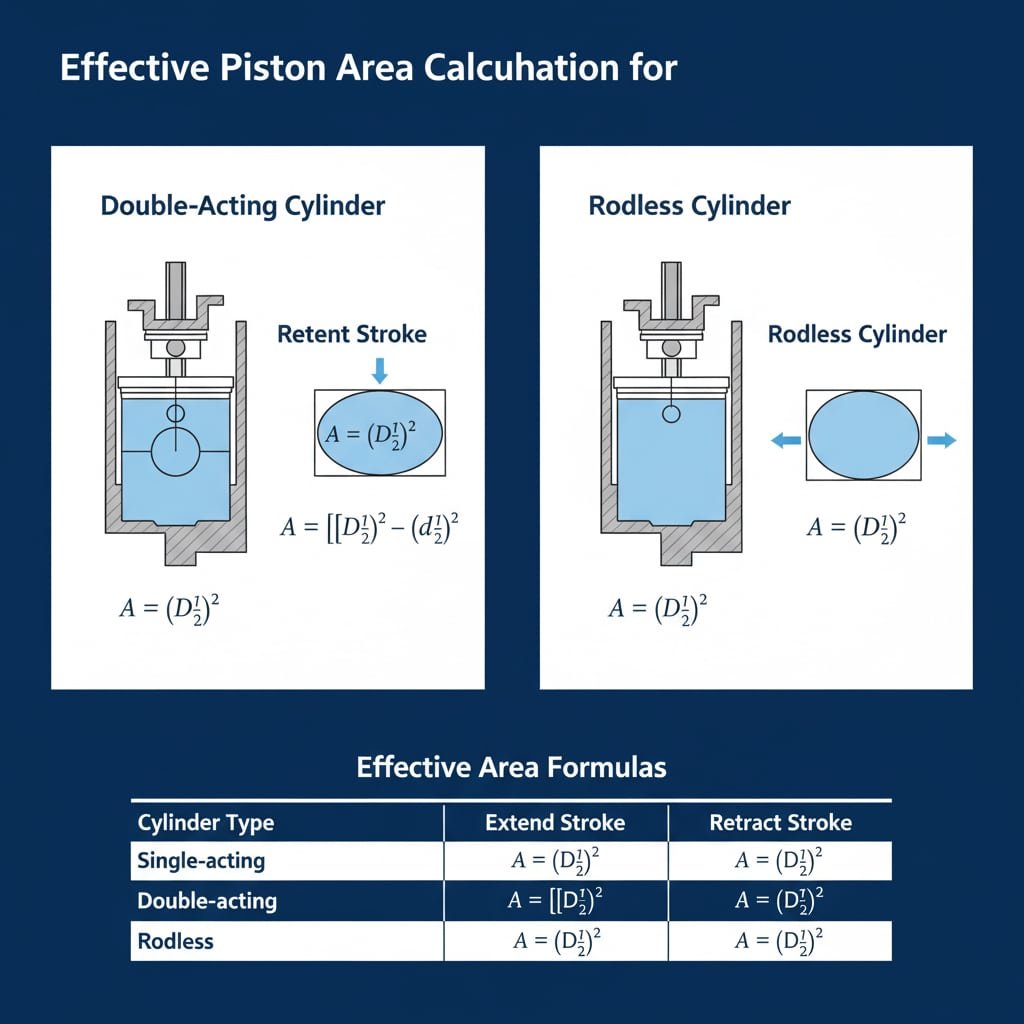

Jak obliczyć efektywną powierzchnię tłoka dla różnych typów cylindrów? 📐

Dokładne obliczenia powierzchni tłoka mają zasadnicze znaczenie dla określenia zależności między ciśnieniem a dostępną siłą.

Obliczyć efektywną powierzchnię tłoka przy użyciu πr² dla standardowych cylindrów przy skoku wysuwu, πr² minus powierzchnia tłoczyska dla skoku cofania, a dla cylindrów bez tłoczyska użyć pełnej powierzchni tłoka niezależnie od kierunku, uwzględniając tarcie uszczelnienia i straty wewnętrzne.

Standardowe obliczenia powierzchni cylindra

| Typ cylindra | Rozszerzenie obszaru udaru | Obszar wycofania skoku | Formuła |

|---|---|---|---|

| Jednostronnego działania | Pełny obszar tłoka | NIE DOTYCZY | A = π × (D/2)² |

| Dwustronnego działania | Pełny obszar tłoka | Obszar tłok - tłoczysko | A = π × [(D/2)² - (d/2)²] |

| Bez pręta | Pełny obszar tłoka | Pełny obszar tłoka | A = π × (D/2)² |

Gdzie:

- D = Średnica tłoka

- d = średnica pręta

- A = efektywny obszar

Przykłady obliczania powierzchni

Dla cylindra o średnicy 4 cali z 1-calowym tłoczyskiem:

Wydłużenie skoku (pełny obszar)

A = π × (4/2)² = π × 4 = 12,57 cali kwadratowych

Skok wciągania (obszar netto)

A = π × [(4/2)² - (1/2)²] = π × [4 - 0,25] = 11,78 cali kwadratowych

Implikacje współczynnika siły

Różnica powierzchni powoduje nierównowagę sił:

- Zwiększenie siły przy 80 PSI = 12,57 × 80 = 1 006 funtów

- Siła wciągania przy 80 PSI = 11,78 × 80 = 942 funty

- Różnica sił = 64 funty (6,4% mniej siły wciągania)

Zalety siłowników beztłoczyskowych

Siłowniki beztłoczyskowe zapewniają równą siłę w obu kierunkach:

- Brak redukcji obszaru pręta przy każdym skoku

- Stała siła wyjściowa niezależnie od kierunku

- Uproszczone obliczenia dla aplikacji dwukierunkowych

- Lepsze wykorzystanie siły dostępnego ciśnienia

Wpływ tarcia uszczelki na obszar efektywny

Tarcie wewnętrzne zmniejsza efektywną siłę:

- Uszczelki tłoka zazwyczaj zużywają 5-10% teoretycznej siły

- Uszczelki prętów dodać 2-5% dodatkowa strata

- Tarcie przewodnika przyczynia się do 2-8% w zależności od projektu

- Całkowite straty tarcia często osiągają 10-20% teoretycznej siły

Bepto's Precision Engineering

Nasze siłowniki beztłoczyskowe eliminują obliczenia powierzchni tłoczyska, zapewniając jednocześnie doskonałą spójność siły i zmniejszone straty tarcia dzięki zaawansowanej technologii uszczelnień.

Jakie współczynniki bezpieczeństwa należy zastosować do obliczeń minimalnego ciśnienia? 🛡️

Odpowiednie współczynniki bezpieczeństwa zapewniają niezawodne działanie w zmiennych warunkach i uwzględniają niepewność systemu.

Zastosuj współczynniki bezpieczeństwa 1,25-1,5 dla ogólnych zastosowań przemysłowych, 1,5-2,0 dla procesów krytycznych i 2,0-3,0 dla funkcji związanych z bezpieczeństwem, biorąc pod uwagę zmiany ciśnienia zasilania, wpływ temperatury i zużycie komponentów w czasie.

Wytyczne dotyczące współczynnika bezpieczeństwa według aplikacji

| Typ aplikacji | Minimalny współczynnik bezpieczeństwa | Zalecany zakres | Uzasadnienie |

|---|---|---|---|

| Ogólne przemysłowe | 1.25 | 1.25-1.5 | Standardowa niezawodność |

| Precyzyjne pozycjonowanie | 1.5 | 1.5-2.0 | Wymagania dotyczące dokładności |

| Systemy bezpieczeństwa | 2.0 | 2.0-3.0 | Konsekwencje niepowodzenia |

| Krytyczne procesy | 1.75 | 1.5-2.5 | Wpływ na produkcję |

Czynniki wpływające na wybór współczynnika bezpieczeństwa

Rozważ te zmienne przy wyborze współczynników bezpieczeństwa:

Wymagania dotyczące niezawodności systemu

- Częstotliwość konserwacji - Rzadziej = wyższy współczynnik

- Konsekwencje niepowodzenia - krytyczny = wyższy współczynnik

- Dostępna nadmiarowość - Systemy zapasowe = niższy współczynnik

- Bezpieczeństwo operatora - Ryzyko ludzkie = wyższy współczynnik

Różnice środowiskowe

- Wahania temperatury wpływają na gęstość powietrza i wydajność komponentów

- Zmiany ciśnienia zasilania od pracy cyklicznej sprężarki

- Zmiany wysokości w sprzęcie mobilnym

- Wpływ wilgotności na jakość powietrza i korozję komponentów

Czynniki starzenia się komponentów

Uwzględnienie spadku wydajności w czasie:

- Zużycie uszczelki zwiększa tarcie o 20-50% w całym okresie eksploatacji

- Zużycie otworu cylindra zmniejsza skuteczność uszczelnienia

- Zużycie zaworu wpływa na charakterystykę przepływu

- Ładowanie filtra ogranicza przepływ powietrza

Przykład obliczeń ze współczynnikami bezpieczeństwa

Dla aplikacji formującej Davida:

- Wymagana siła formowania2 000 funtów

- Otwór cylindra: 5 cali (19,63 cala kwadratowego)

- Straty spowodowane tarciem: 15% (300 funtów)

- Siła przyspieszenia: 400 funtów

- Wymagana siła całkowita2 700 funtów

- Współczynnik bezpieczeństwa: 1,5 (produkcja krytyczna)

- Siła projektowa2 700 × 1,5 = 4 050 funtów

- Minimalne ciśnienie: 4 050 ÷ 19,63 = 206 PSI

Jednak ich system zapewniał tylko 60 PSI, co wyjaśnia niekompletne cykle! 📊

Dynamiczne względy bezpieczeństwa

Dodatkowe czynniki dla aplikacji dynamicznych:

- Zmiany przyspieszenia od zmian obciążenia

- Wymagania dotyczące prędkości wpływające na zapotrzebowanie na przepływ

- Częstotliwość cyklu wpływ na wytwarzanie ciepła

- Potrzeby w zakresie synchronizacji w systemach wielocylindrowych

Rozważania dotyczące zasilania ciśnieniowego

Uwzględnienie ograniczeń w dopływie powietrza:

- Wydajność sprężarki podczas szczytowego zapotrzebowania

- Rozmiar zbiornika magazynowego dla przerywanego wysokiego przepływu

- Straty dystrybucji przez systemy rurociągów

- Dokładność regulatora i stabilność

Jak zweryfikować obliczone wymagania dotyczące ciśnienia w rzeczywistych zastosowaniach? 🔬

Weryfikacja w terenie potwierdza teoretyczne obliczenia i identyfikuje rzeczywiste czynniki wpływające na wydajność cylindra.

Weryfikacja wymagań ciśnieniowych poprzez systematyczne testowanie, w tym testowanie minimalnego ciśnienia pod pełnym obciążeniem, monitorowanie wydajności przy różnych ciśnieniach oraz pomiar rzeczywistych sił za pomocą czujników obciążenia lub przetworników ciśnienia w celu weryfikacji obliczeń.

Procedury systematycznego testowania

Wdrożenie kompleksowych testów weryfikacyjnych:

Protokół minimalnej próby ciśnieniowej

- Rozpocznij od obliczonego minimum ciśnienie

- Stopniowe zmniejszanie ciśnienia aż do spadku wydajności

- Uwaga na punkt awarii i tryb awaryjny

- Dodaj marżę 25% powyżej punktu awarii

- Weryfikacja spójnego działania przez wiele cykli

Matryca weryfikacji wydajności

| Parametr testu | Metoda pomiaru | Kryteria akceptacji | Dokumentacja |

|---|---|---|---|

| Zakończenie udaru | Czujniki położenia | 100% skoku znamionowego | Zapis zaliczenia/niezaliczenia |

| Czas cyklu | Timer/licznik | W granicach ±10% wartości docelowej | Rejestr czasu |

| Siła wyjściowa | Ogniwo obciążnikowe | ≥95% obliczonej | Krzywe siły |

| Stabilność ciśnienia | Manometr | ±2% | Dziennik ciśnienia |

Rzeczywisty sprzęt testowy

Niezbędne narzędzia do weryfikacji w terenie:

- Skalibrowane manometry (minimalna dokładność ±1%)

- Ogniwa obciążnikowe do bezpośredniego pomiaru siły

- Przepływomierze w celu sprawdzenia zużycia powietrza

- Czujniki temperatury do monitorowania środowiska

- Rejestratory danych do ciągłego monitorowania

Procedury testowania obciążenia

Weryfikacja wydajności w rzeczywistych warunkach pracy:

Test obciążenia statycznego

- Pełne obciążenie robocze do cylindra

- Pomiar ciśnienia minimalnego do obsługi obciążenia

- Weryfikacja zdolności przytrzymywania w czasie

- Sprawdź spadek ciśnienia wskazujący wyciek

Dynamiczne testy obciążeniowe

- Test przy normalnej prędkości roboczej i przyspieszenie

- Pomiar ciśnienia podczas przyspieszania fazy

- Weryfikacja wydajności przy maksymalnej szybkości cyklu

- Monitorowanie stabilności ciśnienia podczas pracy ciągłej

Testy środowiskowe

Test w rzeczywistych warunkach pracy:

- Ekstremalne temperatury oczekiwany w serwisie

- Zmiany ciśnienia zasilania od pracy cyklicznej sprężarki

- Efekty wibracji z pobliskich urządzeń

- Poziomy zanieczyszczeń w rzeczywistym dopływie powietrza

Optymalizacja wydajności

Wykorzystanie wyników testów do optymalizacji wydajności systemu:

- Dostosuj ustawienia ciśnienia w oparciu o rzeczywiste wymagania

- Modyfikacja współczynników bezpieczeństwa w oparciu o zmierzone odchylenia

- Optymalizacja kontroli przepływu dla najlepszej wydajności

- Ustawienia końcowe dokumentu dla odniesienia do konserwacji

Po wdrożeniu naszego systematycznego podejścia do testowania, zakład Davida ustalił, że potrzebuje minimalnego ciśnienia 85 PSI i odpowiednio zmodernizował swój system pneumatyczny, eliminując niekompletne cykle formowania i poprawiając wydajność produkcji o 23%. 🎯

Wsparcie aplikacji Bepto

Zapewniamy kompleksowe usługi testowania i weryfikacji:

- Analiza ciśnienia na miejscu i optymalizacja

- Niestandardowe procedury testowe dla określonych zastosowań

- Weryfikacja wydajności systemów butli

- Pakiety dokumentacji dla systemów jakości

Wnioski

Dokładne obliczenia minimalnego ciśnienia w połączeniu z odpowiednimi współczynnikami bezpieczeństwa i weryfikacją w terenie zapewniają niezawodne działanie butli, jednocześnie unikając przewymiarowanych systemów sprężonego powietrza i niepotrzebnych kosztów energii. 🚀

Najczęściej zadawane pytania dotyczące obliczeń ciśnienia w butli

P: Dlaczego moje cylindry działają dobrze przy wyższym ciśnieniu, ale zawodzą przy obliczonym minimum?

Obliczone wartości minimalne często nie uwzględniają wszystkich rzeczywistych czynników, takich jak tarcie uszczelnienia, wpływ temperatury lub obciążenia dynamiczne. Zawsze należy dodawać odpowiednie współczynniki bezpieczeństwa i weryfikować wydajność poprzez rzeczywiste testy w warunkach roboczych, zamiast polegać wyłącznie na obliczeniach teoretycznych.

P: Jak temperatura wpływa na minimalne wymagania dotyczące ciśnienia?

Niskie temperatury zwiększają gęstość powietrza (wymagając mniejszego ciśnienia dla tej samej siły), ale także zwiększają tarcie uszczelnienia i sztywność elementu. Gorące temperatury zmniejszają gęstość powietrza (wymagając większego ciśnienia), ale zmniejszają tarcie. W obliczeniach należy uwzględnić najgorsze warunki temperaturowe.

P: Czy powinienem obliczać ciśnienie na podstawie wymagań dotyczących skoku wysuwania czy chowania?

Obliczenia należy wykonać dla obu suwów, ponieważ zmniejszenie powierzchni tłoczyska wpływa na siłę wciągania. Użyj wyższego wymaganego ciśnienia jako minimalnego ciśnienia w układzie lub rozważ siłowniki bez tłoczyska, które zapewniają równą siłę w obu kierunkach w celu uproszczenia obliczeń.

P: Jaka jest różnica między minimalnym ciśnieniem roboczym a zalecanym ciśnieniem roboczym?

Minimalne ciśnienie robocze to teoretycznie najniższe ciśnienie zapewniające podstawowe działanie, natomiast zalecane ciśnienie robocze uwzględnia współczynniki bezpieczeństwa zapewniające niezawodne działanie. Aby zapewnić stałą wydajność i trwałość podzespołów, należy zawsze stosować zalecane poziomy ciśnienia.

P: Jak często należy przeliczać wymagania dotyczące ciśnienia dla istniejących systemów?

Przeliczaj co roku lub za każdym razem, gdy zmieniasz obciążenia, prędkości lub warunki pracy. Zużycie komponentów z czasem zwiększa straty tarcia, więc systemy mogą wymagać wyższego ciśnienia w miarę starzenia się. Monitoruj trendy wydajności, aby określić, kiedy konieczne jest zwiększenie ciśnienia.

-

Rozumienie sposobu obliczania siły wymaganej do przyspieszenia przy użyciu drugiego prawa Newtona. ↩

-

Zapoznanie się z definicją i znaczeniem stosowania współczynnika bezpieczeństwa (FoS) w projektowaniu inżynieryjnym. ↩

-

Przewodnik dotyczący obliczania efektywnej powierzchni tłoka z uwzględnieniem tłoczyska. ↩

-

Dowiedz się, jak powstaje przeciwciśnienie w obwodach pneumatycznych i jak wpływa ono na siłę systemu. ↩

-

Zrozumienie inżynieryjnej koncepcji "tarcia" (tarcia statycznego) i jego wpływu na początkowy ruch. ↩