Twoja linia produkcyjna zatrzymuje się, gdy kolejna cewka elektromagnesu niespodziewanie się przepala, co jest już trzecią awarią w tym miesiącu. Ostry zapach spalonego miedzi wypełnia powietrze, a Ty zdajesz sobie sprawę, że to nie tylko pech — istnieje systemowy problem niszczący elementy automatyki. 🔥

Przepalenie cewki elektromagnesu wynika zazwyczaj z nadmiernego przepływu prądu spowodowanego przepięciem, ciągłą pracą przekraczającą granice projektowe, nieodpowiednim rozpraszaniem ciepła lub mechanicznym zablokowaniem, które uniemożliwia prawidłowe przełączanie zaworu i zwiększa zużycie energii.

W zeszłym tygodniu badałem serię awarii cewek w zakładzie produkcji części samochodowych Roberta w stanie Michigan, gdzie w ciągu dwóch tygodni spaliło się pięć zaworów elektromagnetycznych, co kosztowało ponad $15 000 dolarów w postaci przestojów i awaryjnych wymian.

Spis treści

- Jakie są główne przyczyny elektryczne przepalenia cewki?

- W jaki sposób problemy mechaniczne prowadzą do awarii cewki?

- Dlaczego stres środowiskowy przyspiesza degradację cewki?

- Jakie środki zapobiegawcze mogą wyeliminować przepalenie cewki?

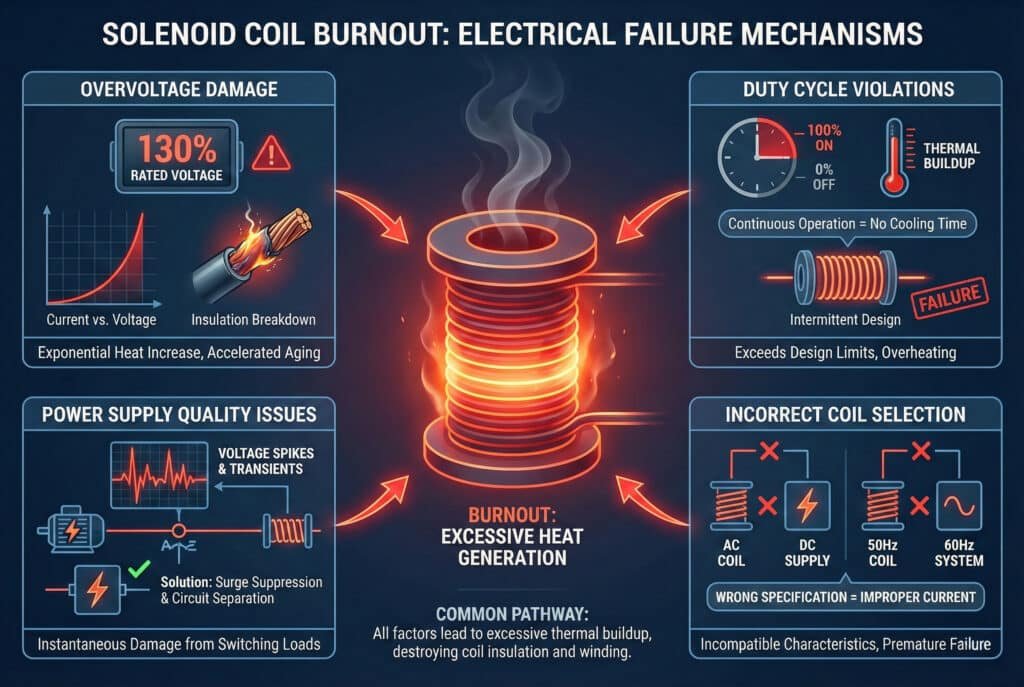

Jakie są główne przyczyny elektryczne przepalenia cewki?

Zrozumienie mechanizmów awarii elektrycznych ma kluczowe znaczenie dla zapobiegania przepaleniu cewki elektromagnesu i zapewnienia niezawodnego działania układu pneumatycznego.

Przepalenie cewki elektrycznej występuje głównie z powodu przepięć, nieprawidłowego cyklu pracy, niestabilności zasilania i nieodpowiedniego ograniczenia prądu, przy czym we wszystkich przypadkach częstą przyczyną awarii jest nadmierne wydzielanie ciepła.

Uszkodzenia spowodowane przepięciem

Zastosowanie napięcia powyżej wartości znamionowej cewki powoduje wykładniczy wzrost natężenia prądu, generując nadmierne ciepło, które niszczy izolację przewodów. Nawet przepięcie o wartości 15% może skrócić żywotność cewki o 50% poprzez przyspieszenie starzenie termiczne1.

Naruszenia cyklu pracy

Wiele cewek elektromagnesów jest zaprojektowanych do pracy przerywanej (zazwyczaj 25% lub 50%). cykl pracy2), ale są eksploatowane w trybie ciągłym. Ciągła praca bez odpowiedniego czasu chłodzenia powoduje nagrzewanie się, które ostatecznie prowadzi do zniszczenia uzwojenia cewki.

| Warunki napięcia | Wzrost prądu | Wytwarzanie ciepła | Oczekiwany czas życia |

|---|---|---|---|

| 100% znamionowy | Normalny | Linia bazowa | 100% |

| 110% znamionowy | Wzrost 21% | Wzrost 46% | 60% |

| 120% znamionowy | Wzrost 44% | Wzrost 107% | 25% |

| 130% znamionowy | Wzrost o 69% | Wzrost 185% | 10% |

Problemy związane z jakością zasilania

Skoki napięcia, harmoniczne3, a przepięcia spowodowane przełączaniem obciążeń lub złym kondycjonowaniem zasilania mogą spowodować natychmiastowe uszkodzenie cewki. Odrzut indukcyjny4 z innych cewek elektromagnetycznych w tym samym obwodzie powoduje szczególnie szkodliwe skoki napięcia.

W zakładzie Roberta podczas uruchamiania silników występowały skoki napięcia sięgające 150%, które docierały do obwodów elektromagnesów poprzez wspólne panele elektryczne. Rozwiązaliśmy ten problem, instalując ograniczniki przepięć i oddzielając pneumatyczne obwody sterujące od obciążeń o dużej mocy. ⚡

Nieprawidłowy dobór cewki

Używanie cewek prądu przemiennego w zasilaczach prądu stałego lub odwrotnie powoduje nieprawidłowe właściwości prądu, co prowadzi do przegrzania. Podobnie, używanie cewek 50 Hz w systemach 60 Hz lub nieprawidłowe wartości napięcia gwarantują przedwczesną awarię.

W jaki sposób problemy mechaniczne prowadzą do awarii cewki?

Problemy mechaniczne, które uniemożliwiają prawidłowe działanie zaworu, powodują zwiększenie obciążenia cewek elektromagnesów, co prowadzi do nadmiernego nagrzewania się i ostatecznie do awarii elektrycznej.

Mechaniczne wiązanie, zanieczyszczenie, zmęczenie sprężyny i nieprawidłowy montaż powodują, że cewki elektromagnesu muszą utrzymywać wyższy pobór prądu, aby pokonać opór, co prowadzi do przeciążenia termicznego i przepalenia cewki.

Zacinanie się i blokowanie zaworów

Gdy elementy zaworu zacinają się z powodu zanieczyszczenia, korozji lub zużycia mechanicznego, elektromagnes musi pracować ciężej, aby uruchomić zawór. Ten zwiększony wysiłek przekłada się na większy pobór prądu i wytwarzanie ciepła, które mogą zniszczyć cewkę.

Problemy związane z siłą sprężyny

Zużyte lub nieprawidłowe sprężyny mogą powodować nadmierną siłę zamykania, którą elektromagnes musi pokonać. Podobnie słabe sprężyny mogą powodować drgania zaworu, powodując szybkie cykle włączania i wyłączania, które generują ciepło poprzez częste przełączanie.

Skutki zanieczyszczenia

Zanieczyszczenia, wilgoć lub zanieczyszczenia chemiczne mogą powodować zacinanie się elementów zaworu lub tworzenie ścieżek upływu prądu elektrycznego. Oba te czynniki zwiększają zużycie energii i wytwarzanie ciepła, przyspieszając awarię cewki.

Niedawno pomogłem Sarah, która zarządza zakładem przetwórstwa spożywczego w Kalifornii, rozwiązać problem powtarzających się awarii cewek. Jej procedury mycia powodowały przedostawanie się wilgoci do obudów zaworów, co powodowało zarówno zacinanie się mechaniczne, jak i wycieki elektryczne. Po modernizacji do naszego IP69K5-ocenione zawory elektromagnetyczne Bepto, jej wskaźnik awaryjności spadł o 90%. 🌊

Błędy instalacji

Nieprawidłowy montaż, niewłaściwe ustawienie elementów lub nieprawidłowe wartości ciśnienia powodują, że elektromagnesy działają poza parametrami projektowymi, co zwiększa obciążenie i znacznie skraca żywotność.

Dlaczego stres środowiskowy przyspiesza degradację cewki?

Czynniki środowiskowe powodują dodatkowe obciążenie cewek elektromagnesów, przyspieszając normalne procesy starzenia się i przyczyniając się do przedwczesnych awarii.

Stres środowiskowy spowodowany wysokimi temperaturami, wilgotnością, wibracjami i narażeniem na działanie substancji chemicznych powoduje degradację izolacji cewki, zwiększa opór elektryczny i stwarza warunki sprzyjające przyspieszeniu awarii termicznej i elektrycznej.

Wpływ temperatury

Wysokie temperatury otoczenia zmniejszają zdolność cewki do rozpraszania ciepła, a cykle temperaturowe powodują rozszerzanie się i kurczenie, co może prowadzić do pękania izolacji. Każdy wzrost temperatury o 10°C zazwyczaj skraca żywotność cewki o połowę.

Wilgotność i wilgoć

Wnikanie wilgoci powoduje powstawanie ścieżek upływu prądu elektrycznego i przyspiesza korozję uzwojeń miedzianych. W środowiskach o wysokiej wilgotności należy zwrócić szczególną uwagę na uszczelnienie i drenaż, aby zapobiec awariom spowodowanym wilgocią.

Uszkodzenia spowodowane wibracjami

Ciągłe wibracje mogą powodować zmęczenie materiału przewodów, poluzowanie połączeń i tworzenie przerywanych styków, które generują ciepło i iskrzenie. Prawidłowy montaż i izolacja od wibracji są niezbędne w środowiskach o wysokim poziomie wibracji.

| Czynnik środowiskowy | Wpływ na żywotność cewki | Strategia łagodzenia skutków |

|---|---|---|

| Wysoka temperatura (>60°C) | Redukcja 50% na każde 10°C | Ulepszona wentylacja, osłony termiczne |

| Wysoka wilgotność (>85% RH) | Redukcja 30-40% | Lepsze uszczelnienie, drenaż |

| Ciągłe wibracje | Redukcja 40-60% | Mocowania izolacyjne, elastyczne połączenia |

| Narażenie chemiczne | Zmienna, ciężka | Obudowy odporne na chemikalia |

Narażenie chemiczne

Agresywne chemikalia mogą uszkodzić izolację cewki, powłoki przewodów i materiały obudowy. Nawet chemikalia, które wydają się łagodne, mogą powodować długotrwałe pogorszenie jakości, które ostatecznie prowadzi do awarii.

Jakie środki zapobiegawcze mogą wyeliminować przepalenie cewki?

Wdrożenie kompleksowych środków zapobiegawczych pozwala wyeliminować podstawowe przyczyny przepalenia cewki i zapewnia niezawodne, długotrwałe działanie systemów zaworów elektromagnetycznych.

Skuteczne zapobieganie przepaleniu cewki wymaga odpowiedniego projektu elektrycznego, regularnej konserwacji, ochrony środowiska i wyboru wysokiej jakości komponentów, a także systematycznego monitorowania w celu wykrywania pojawiających się problemów, zanim spowodują one awarie.

Projektowanie instalacji elektrycznych

Zainstaluj odpowiednią regulację napięcia, ochronę przeciwprzepięciową i izolację obwodu, aby utrzymać stabilne warunki elektryczne. Używaj komponentów o odpowiedniej mocy znamionowej i zapewnij prawidłowy cykl pracy wszystkich zastosowań elektromagnesów.

Protokoły konserwacji

Ustal harmonogram regularnych przeglądów, które obejmują pomiary napięcia, monitorowanie temperatury i kontrole działania mechanicznego. Wczesne wykrywanie pojawiających się problemów zapobiega katastrofalnym awariom.

Kontrola środowiska

Zapewnij odpowiednią wentylację, ochronę przed wilgocią i izolację od drgań w oparciu o rzeczywiste warunki pracy. Rozważ modernizację do komponentów o wyższej klasie, gdy warunki środowiskowe przekraczają standardowe specyfikacje.

Nasze zawory elektromagnetyczne Bepto wykorzystują zaawansowane konstrukcje cewek z ulepszonym zarządzaniem temperaturą i ochroną środowiska. Oferujemy kompleksowe wsparcie techniczne, które pomoże Ci zidentyfikować i wyeliminować przyczyny przepalenia cewki w Twoich zastosowaniach. 🛡️

Wybór komponentów wysokiej jakości

Wybierz zawory elektromagnetyczne o parametrach odpowiednich do konkretnego zastosowania, w tym tolerancji napięcia, cyklu pracy, zakresu temperatur i ochrony środowiska. Inwestycja w wysokiej jakości komponenty znacznie obniża długoterminowe koszty konserwacji.

Systematyczna analiza awarii i środki zapobiegawcze eliminują problemy związane z przepaleniem cewki, zapewniając niezawodne działanie układu pneumatycznego oraz ograniczając kosztowne przestoje i naprawy awaryjne.

Często zadawane pytania dotyczące przepalenia cewki elektromagnesu

P: Jak mogę stwierdzić, że cewka elektromagnesu zaczyna zawodzić, zanim całkowicie się przepali?

Monitoruj temperaturę cewki, mierz opór elektryczny i sprawdzaj, czy podczas pracy nie występują nietypowe dźwięki lub wibracje, ponieważ często wskazują one na pojawiające się problemy, zanim dojdzie do całkowitej awarii.

P: Czy mogę naprawić przepaloną cewkę elektromagnesu, czy muszę wymienić cały zawór?

Chociaż wymiana cewki jest czasami możliwa, zazwyczaj bardziej opłacalne jest wymianie całego zespołu elektromagnesu, aby zapewnić niezawodne działanie i właściwą ochronę gwarancyjną.

P: Jaka jest najczęstsza przyczyna przepalenia cewki elektromagnesu w zastosowaniach przemysłowych?

Najczęstszymi przyczynami są przepięcia i praca ciągła przekraczająca granice projektowe, często w połączeniu z niewystarczającym odprowadzaniem ciepła w zamkniętych panelach sterowania.

P: Jak często należy sprawdzać zawory elektromagnetyczne, aby zapobiec przepaleniu cewki?

Comiesięczne kontrole wzrokowe i kwartalne pomiary elektryczne pomagają wcześnie wykrywać problemy, przy czym w przypadku zastosowań krytycznych lub trudnych warunków zaleca się częstsze monitorowanie.

P: Czy zastosowanie cewek elektromagnesów o wyższej mocy zapobiegnie problemom z przepaleniem?

Wyższe parametry zapewniają margines bezpieczeństwa, ale nie rozwiązują podstawowych problemów, takich jak niestabilność napięcia, obciążenia mechaniczne lub obciążenia środowiskowe, które należy rozwiązać na poziomie systemu.

-

Zrozum proces, w którym ciepło stopniowo degraduje strukturę chemiczną materiałów izolacyjnych w miarę upływu czasu. ↩

-

Poznaj wzór przedstawiający stosunek czasu pracy do całkowitego czasu cyklu w urządzeniach elektromagnetycznych. ↩

-

Przeczytaj o zniekształceniu normalnego przebiegu prądu elektrycznego spowodowanym przez obciążenia nieliniowe. ↩

-

Zbadaj zjawisko skoku napięcia, które występuje, gdy prąd przepływający przez cewkę indukcyjną zostaje nagle przerwany. ↩

-

Zapoznaj się z normą dotyczącą stopnia ochrony przed wnikaniem dla urządzeń, które muszą wytrzymać mycie pod wysokim ciśnieniem i w wysokiej temperaturze. ↩