Wprowadzenie

Twoja zautomatyzowana linia montażowa nie osiąga celów pozycjonowania z dokładnością do 0,5 mm, a odrzucone części piętrzą się. 🎯 Trzykrotnie skalibrowałeś czujniki położenia, ale niekonsekwencja nadal występuje. Ukrytym winowajcą nie jest system sterowania, ale dynamiczna histereza uszczelnienia, zjawisko tarcia, które powoduje nieprzewidywalne błędy pozycjonowania, kosztujące producentów tysiące dolarów dziennie w postaci odpadów i przeróbek.

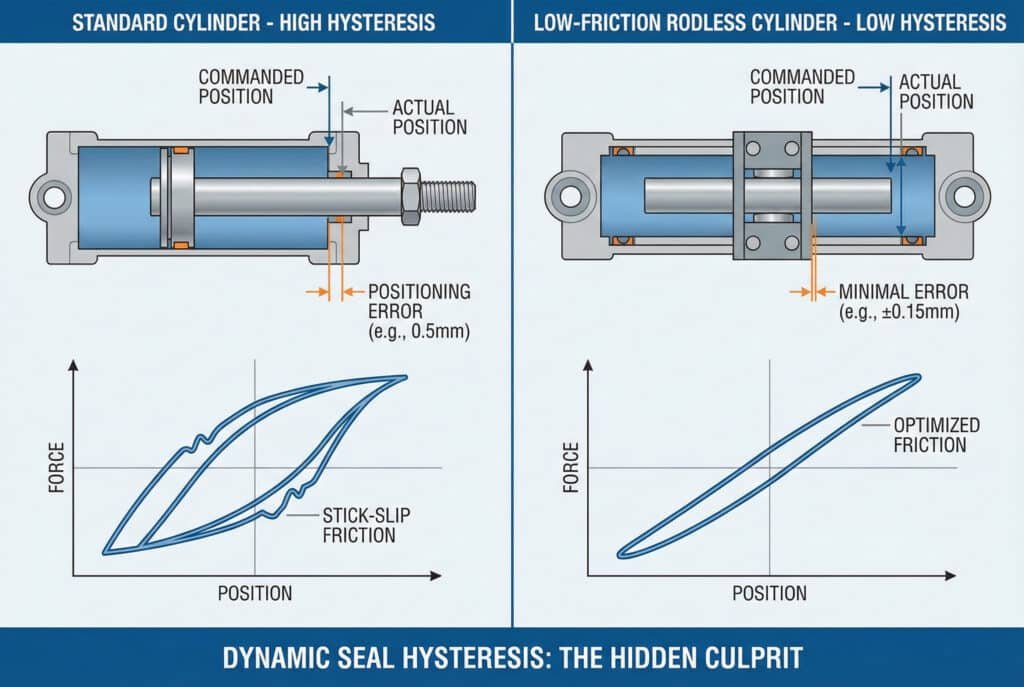

Histereza dynamicznego uszczelnienia to spowodowane tarciem opóźnienie między pozycją zadaną a rzeczywistą pozycją cylindra, spowodowane przez zachowanie typu stick-slip1, zmiany siły odrywania i tarcie zależne od prędkości w materiałach uszczelniających — ta histereza powoduje błędy pozycjonowania wynoszące 0,2–2,0 mm w standardowych cylindrach pneumatycznych, co sprawia, że konstrukcja uszczelnień, dobór materiałów i optymalizacja smarowania mają kluczowe znaczenie w zastosowaniach wymagających powtarzalności lepszej niż ±0,5 mm w precyzyjnych systemach montażowych, testowych i pomiarowych.

W zeszłym miesiącu współpracowałem z Kevinem, inżynierem ds. sterowania w zakładzie montażu elektroniki w stanie Illinois, który borykał się z problemem niekonsekwentnego rozmieszczania komponentów w aplikacji typu „pick-and-place”. Pomimo zastosowania enkoderów o wysokiej rozdzielczości, jego błędy pozycjonowania wynosiły od 0,3 do 0,8 mm. Po przeanalizowaniu jego systemu odkryliśmy, że przyczyną tego problemu była histereza uszczelnienia w jego standardowych cylindrach. Przejście na nasze cylindry bezprętowe Bepto o niskim współczynniku tarcia i zoptymalizowanej geometrii uszczelnień zmniejszyło błąd pozycjonowania do ±0,15 mm, zmniejszając wskaźnik odrzucenia o 73%. 📊

Spis treści

- Czym jest histereza dynamicznego uszczelnienia i dlaczego wpływa ona na dokładność pozycjonowania?

- W jaki sposób różne konstrukcje uszczelnień i materiały wpływają na zachowanie histerezy?

- Jakie są wymierne skutki histerezy uszczelnień w precyzyjnych systemach pozycjonowania?

- Jakie strategie projektowe minimalizują histerezę uszczelnienia w cylindrach bezprętowych?

Czym jest histereza dynamicznego uszczelnienia i dlaczego wpływa ona na dokładność pozycjonowania?

Zrozumienie fizyki błędów pozycjonowania spowodowanych tarciem ma zasadnicze znaczenie dla osiągnięcia precyzji w systemach zautomatyzowanych. 🔬

Histereza uszczelnienia dynamicznego występuje, gdy siły tarcia zmieniają się nieliniowo wraz z prędkością i kierunkiem, powodując opóźnienie między ciśnieniem wejściowym a położeniem wyjściowym—szerokość pętli histerezy (różnica między krzywymi siły i przemieszczenia podczas wysuwania i cofania) wynosi zazwyczaj 5-15% całkowitej siły skoku w standardowych cylindrach, powodując błędy zależne od położenia, które kumulują się w systemach zamkniętej pętli i uniemożliwiają osiągnięcie powtarzalności poniżej milimetra bez algorytmów kompensacyjnych lub konstrukcji uszczelnień o niskim współczynniku tarcia.

Mechanika histerezy tarcia uszczelki

Histereza uszczelnienia można porównać do różnicy między pchaniem ciężkiego pudełka po podłodze a ciągnięciem go z powrotem. Tarcie nie jest takie samo w obu kierunkach ze względu na interakcje powierzchniowe, odkształcenia materiału i efekty kierunkowe. W uszczelnieniach pneumatycznych ta asymetria jest jeszcze bardziej wyraźna.

Kiedy cylinder się wysuwa, krawędź uszczelki jest dociskana do cylindra w jednym kierunku. Kiedy się cofa, uszczelka odkształca się inaczej, tworząc różne właściwości tarcia. Powoduje to powstanie pętli histerezy — graficznej reprezentacji pokazującej, że siła potrzebna do poruszenia cylindrem zależy nie tylko od pozycji, ale także od kierunku i historii prędkości.

Zjawisko stick-slip i siły odrywania

Najbardziej problematycznym aspektem histerezy uszczelnień jest zjawisko stick-slip. W stanie spoczynku uszczelki rozwijają stiction2 To o 20-50% więcej niż tarcie dynamiczne podczas ruchu. Kiedy ciśnienie wzrasta, aby pokonać tę siłę rozruchową, cylinder nagle “skacze” do przodu, przekraczając pozycję docelową.

To zjawisko stick-slip powoduje powstanie profilu ruchu w kształcie zębów piły zamiast płynnego ruchu. W precyzyjnym pozycjonowaniu objawia się to następująco:

- Przekroczenie przy ruszaniu z miejsca

- Osadzanie się drgań wokół pozycji docelowej

- Błędy pozycjonowania zależne od kierunku (różne pozycje końcowe przy zbliżaniu się z przeciwnych kierunków)

W firmie Bepto zmierzyliśmy siły odrywania w standardowych cylindrach w zakresie od 15 do 35 N dla cylindra o średnicy 40 mm, podczas gdy nasze zoptymalizowane konstrukcje o niskim współczynniku tarcia zmniejszają tę wartość do 5–12 N — co stanowi redukcję o 60–701 TP3T, która znacznie poprawia spójność pozycjonowania.

Dlaczego systemy sterowania nie są w stanie w pełni zrekompensować strat?

Wielu inżynierów zakłada, że sterowanie położeniem w pętli zamkniętej z wykorzystaniem sprzężenia zwrotnego może wyeliminować efekty histerezy. Chociaż sprzężenie zwrotne jest pomocne, nie jest w stanie całkowicie przezwyciężyć podstawowych zasad fizyki. System sterowania wykrywa błąd położenia i stosuje korektę, ale histereza powoduje:

Martwe strefy: Niewielkie błędy pozycjonowania, które nie generują wystarczającej siły, aby pokonać tarcie statyczne.

Cykle graniczne: Oscylacje wokół celu, gdy system naprzemiennie pokonuje i uwalnia tarcie.

Błędy zależne od prędkości: Różna dokładność pozycjonowania przy różnych prędkościach podejścia

Doradzałem przy wielu projektach, w których inżynierowie spędzili miesiące na dostrajaniu regulatorów PID, tylko po to, aby odkryć, że podstawowym ograniczeniem było tarcie uszczelek, którego nie dało się wyeliminować żadnym dostrojeniem oprogramowania. Rozwiązanie wymaga zajęcia się źródłem mechanicznym – samymi uszczelkami.

W jaki sposób różne konstrukcje uszczelnień i materiały wpływają na zachowanie histerezy?

Geometria uszczelki i właściwości materiału mają zasadniczy wpływ na wielkość histerezy i wydajność pozycjonowania. ⚙️

Histereza uszczelnienia różni się znacznie w zależności od konstrukcji: uszczelnienia typu U-cup z agresywnymi kątami wargi wytwarzają siłę histerezy 40-60 N w cylindrach o średnicy 50 mm, podczas gdy zoptymalizowane konstrukcje o niskim współczynniku tarcia z płytkimi kątami wargi i materiałami PTFE zmniejszają histerezę do 10-20 N.— wybór materiału (poliuretan vs. PTFE vs. guma) wpływa zarówno na stosunek tarcia statycznego do dynamicznego (1,3-2,0x), jak i na zachowanie tarcia zależne od prędkości, przy czym PTFE oferuje najbardziej spójne właściwości tarcia w całym zakresie prędkości dla zastosowań wymagających precyzyjnego pozycjonowania.

Geometria uszczelnienia i rozkład nacisku kontaktowego

Kąt krawędzi uszczelki i szerokość styku bezpośrednio determinują siłę tarcia i wielkość histerezy. Tradycyjne uszczelki typu U-cup wykorzystują kąty krawędzi wynoszące 15–25°, aby zapewnić niezawodne uszczelnienie, ale powoduje to wysokie ciśnienie styku i tarcie.

Standardowa uszczelka typu U-cup (kąt wargi 25°):

- Wysokie ciśnienie przylegania (2–4 MPa)

- Doskonała niezawodność uszczelnienia

- Wysoka siła tarcia (40–60 N dla otworu 50 mm)

- Duża pętla histerezy (błąd pozycjonowania ±0,5–1,0 mm)

Uszczelnienie zoptymalizowane pod kątem niskiego tarcia (kąt warg 8–12°):

- Umiarkowany nacisk (0,8–1,5 MPa)

- Dobre uszczelnienie przy odpowiednim wykończeniu powierzchni

- Niska siła tarcia (10–20 N dla otworu 50 mm)

- Mała pętla histerezy (błąd pozycjonowania ±0,1–0,3 mm)

W firmie Bepto opracowaliśmy własne profile uszczelnień, które zapewniają równowagę między niezawodnością uszczelnienia a minimalnym tarciem. Nasze cylindry beztłoczyskowe wykorzystują konstrukcje wielo-wargowe, w których uszczelnienie główne zapewnia utrzymanie ciśnienia, a dodatkowe elementy o niskim współczynniku tarcia minimalizują histerezę.

Wpływ właściwości materiału na zachowanie tarcia

Różne materiały uszczelnień wykazują bardzo różne właściwości cierne i zachowania histerezy:

| Materiał uszczelnienia | Współczynnik tarcia statycznego/dynamicznego | Czułość na prędkość | Siła histerezy (średnica otworu 50 mm) | Najlepsza aplikacja |

|---|---|---|---|---|

| NBR (nitryl) | 1,8–2,0x | Wysoki | 45–65 N | Niski koszt, brak precyzji |

| Poliuretan | 1,5–1,8x | Umiarkowany | 30–50 N | Ogólne przemysłowe |

| PTFE (Virgin) | 1,2–1,4x | Niski | 8–15 N | Precyzyjne pozycjonowanie |

| Wypełniony PTFE | 1,3–1,5x | Niski | 12-20N | Zrównoważona wydajność |

| PU wypełniony grafitem | 1,4–1,6x | Umiarkowane-niskie | 20-35N | Ekonomiczna precyzja |

Struktura molekularna PTFE zapewnia niezwykle stałe tarcie w całym zakresie prędkości. W przeciwieństwie do elastomerów, które wykazują silne tarcie zależne od prędkości (tarcie wzrasta wraz z prędkością), PTFE utrzymuje niemal stałe tarcie od 1 mm/s do 1000 mm/s, co ma kluczowe znaczenie dla przewidywalnego pozycjonowania.

Krzywa Stribecka i reżimy smarowania

Zachowanie tarcia uszczelki jest zgodne z Krzywa Stribecka3, który opisuje trzy systemy smarowania:

Smarowanie graniczne (bardzo mała prędkość):

- Kontakt metal-metal poprzez warstwę smaru

- Najwyższe tarcie

- Dominujący przy prędkościach pozycjonowania (<10 mm/s)

Smarowanie mieszane (umiarkowana prędkość):

- Częściowe wsparcie warstwy smaru

- Zachowanie tarcia przejściowego

- Większość aplikacji do pozycjonowania działa tutaj.

Smarowanie hydrodynamiczne (wysoka prędkość):

- Pełne oddzielenie warstwy smaru

- Najniższe tarcie

- Rzadko osiągane w cylindrach pneumatycznych

Szerokość zakresu smarowania granicznego determinuje histerezę pozycjonowania. Materiały o lepszych właściwościach smarowania granicznego (PTFE, mieszanki wypełnione grafitem) utrzymują niższe tarcie przy prędkościach pozycjonowania, zmniejszając histerezę.

Wpływ temperatury na histerezę

Tarcie uszczelki nie jest stałe w zależności od temperatury — zmienia się znacznie wraz z nagrzewaniem się systemów podczas pracy. Standardowe uszczelki poliuretanowe wykazują zmniejszenie tarcia o 30-40% w zakresie temperatur od 20°C do 60°C, powodując dryft pozycjonowania w miarę stabilizacji temperatury systemu.

Współpracowałem z Sarah, inżynierką ds. sprzętu testowego z Michigan, której precyzyjny system pomiarowy wykazywał różną dokładność pozycjonowania rano i po południu. Jej standardowe uszczelki cylindrów były wrażliwe na temperaturę, co powodowało odchylenie pozycjonowania o 0,4 mm w miarę nagrzewania się systemu. Zastąpiliśmy je cylindrami Bepto o stabilnej temperaturze, wykorzystującymi uszczelki PTFE, dzięki czemu spójność pozycjonowania poprawiła się do ±0,12 mm niezależnie od temperatury roboczej. 🌡️

Jakie są wymierne skutki histerezy uszczelnień w precyzyjnych systemach pozycjonowania?

Zrozumienie wpływu histerezy na wyniki pomiarów pomaga dobrać odpowiednią technologię cylindrów do wymagań dotyczących dokładności. 📈

Histereza uszczelnienia powoduje wymierne błędy pozycjonowania: standardowe cylindry o sile histerezy 40–50 N wykazują powtarzalność ±0,5–1,2 mm przy ciśnieniu 8 barów, podczas gdy konstrukcje o niskim współczynniku tarcia i histerezie 10–15 N osiągają powtarzalność ±0,1–0,3 mm — błędy te są proporcjonalne do długości skoku (typowo 0,1–0,21 TP3T skoku), zmianami ciśnienia (ciśnienie ±10% powoduje zmianę położenia o ±0,15 mm) i kierunkiem zbliżania (powtarzalność dwukierunkowa jest 2-3 razy gorsza niż jednokierunkowa), co sprawia, że histereza jest czynnikiem ograniczającym w zastosowaniach wymagających dokładności lepszej niż ±0,5 mm.

Wielkość błędu pozycjonowania i skalowanie

Zależność między siłą histerezy a błędem pozycjonowania przebiega według przewidywalnego schematu. Dla danego średnicy cylindra i ciśnienia roboczego błąd pozycjonowania zmienia się w przybliżeniu liniowo wraz z siłą histerezy:

Błąd położenia ≈ (siła histerezy / siła pneumatyczna) × długość skoku

Dla cylindra o średnicy wewnętrznej 50 mm przy ciśnieniu 8 barów (siła efektywna ≈ 1570 N) i skoku 400 mm:

- Histereza 40 N: Błąd ≈ (40/1570) × 400 mm = 10,2 mm potencjalnego błędu

- Rzeczywisty błąd z tłumieniem: ±0,6–1,0 mm (tłumienie systemu zmniejsza teoretyczną wartość maksymalną)

To wyjaśnia, dlaczego cylindry o większej średnicy często charakteryzują się lepszą względną dokładnością pozycjonowania — siła pneumatyczna wzrasta wraz z powierzchnią średnicy (D²), podczas gdy tarcie uszczelnienia wzrasta mniej więcej wraz ze średnicą (D), co daje korzystną zależność skalowania.

Powtarzalność dwukierunkowa a jednokierunkowa

Jedną z najważniejszych specyfikacji dla precyzyjnego pozycjonowania jest dwukierunkowa powtarzalność — zdolność do powrotu do tej samej pozycji przy zbliżaniu się z przeciwnych kierunków. Histereza bezpośrednio determinuje tę specyfikację:

Powtarzalność jednokierunkowa (zawsze zbliżając się z tej samej strony):

- Cylinder standardowy: ±0,3–0,6 mm

- Cylinder o niskim współczynniku tarcia: ±0,1–0,2 mm

- Precyzja Bepto bez pręta: ±0,05–0,15 mm

Powtarzalność dwukierunkowa (zbliżając się z dowolnego kierunku):

- Standardowy cylinder: ±0,8–1,5 mm (2–3 razy gorszy)

- Cylinder o niskim współczynniku tarcia: ±0,2–0,4 mm (2x gorszy)

- Precyzja Bepto bez pręta: ±0,1–0,25 mm (1,5–2 razy gorsza)

Kara dwukierunkowa wynika bezpośrednio z histerezy — pozycja zależy od kierunku zbliżania się ze względu na asymetrię tarcia. W zastosowaniach wymagających dokładności dwukierunkowej należy określić cylindry o minimalnej histerezie.

Czułość na nacisk i równowaga sił

Dokładność pozycjonowania zależy również od stabilności ciśnienia. Histereza powoduje powstanie “martwego zakresu”, w którym niewielkie zmiany ciśnienia nie powodują ruchu, ponieważ nie pokonują tarcia statycznego. Szerokość tego martwego zakresu wynosi:

Ciśnienie martwego pasma ≈ siła odrywania / powierzchnia tłoka

Dla cylindra o średnicy wewnętrznej 50 mm (powierzchnia ≈ 1963 mm²) i sile rozruchowej 25 N:

Martwa strefa ≈ 25 N / 1963 mm² = 0,013 MPa = 0,13 bara

Oznacza to, że wahania ciśnienia poniżej 0,13 bara nie powodują ruchu — cylinder “utknie” w swojej pozycji. W przypadku precyzyjnego pozycjonowania powoduje to:

- Wymagania dotyczące regulacji ciśnienia: Wymagane ±0,05 bara lub lepsze dla stałego pozycjonowania

- Ograniczenia rozdzielczości: Nie można osiągnąć rozdzielczości pozycjonowania lepszej niż równoważna martwa strefa.

- Rozwiązywanie problemów związanych z czasemSystem oscyluje w obrębie martwej strefy przed ustabilizowaniem się.

Wymagania dotyczące zastosowań w rzeczywistych warunkach

Różne aplikacje mają różną tolerancję na błędy spowodowane histerezą:

Aplikacje o wysokiej precyzji (wymagana tolerancja ±0,1–0,2 mm):

- Montaż i testowanie urządzeń elektronicznych

- Pozycjonowanie elementów optycznych

- Precyzyjne pomiary i kontrole

- Rozwiązanie: Systemy uszczelnień z PTFE, konstrukcje o niskim współczynniku tarcia, regulacja w pętli zamkniętej

Zastosowania o średniej precyzji (dopuszczalne ±0,3–0,5 mm):

- Ogólne operacje związane z walnym zgromadzeniem

- Transport materiałów z wąskimi tolerancjami

- Pakowanie i etykietowanie

- Rozwiązanie: Zoptymalizowane uszczelki poliuretanowe, standardowe cylindry wysokiej jakości

Zastosowania o niskiej precyzji (±1,0 mm+ dopuszczalne):

- Transport materiałów sypkich

- Mocowanie i ustalanie

- Ogólna automatyzacja

- Rozwiązanie: Standardowe butle odpowiednie

W firmie Bepto pomagamy klientom dopasować technologię cylindrów do ich rzeczywistych wymagań. Nadmierna specyfikacja cylindrów precyzyjnych powoduje marnotrawstwo pieniędzy, natomiast zbyt mała specyfikacja powoduje problemy z jakością i koszty ponownej obróbki.

Jakie strategie projektowe minimalizują histerezę uszczelnienia w cylindrach bezprętowych?

Osiągnięcie precyzyjnego pozycjonowania wymaga zintegrowanego podejścia projektowego, które uwzględnia tarcie na każdym poziomie. 🎯

Zminimalizowanie histerezy uszczelnienia wymaga wieloaspektowych strategii projektowych: zoptymalizowanej geometrii wargi uszczelniającej o kącie styku 8–12°, materiały PTFE lub wypełnione PTFE o współczynniku tarcia statycznego/dynamicznego poniżej 1,4x, precyzyjnie szlifowane powierzchnie cylindra (Ra 0,2–0,4 μm) wspomagające smarowanie graniczne, syntetyczne środki smarne o odpowiedniej lepkości (ISO VG 32–68) oraz cechy konstrukcji mechanicznej, takie jak prowadzone wózki i regulacja napięcia wstępnego — w cylindrach beztłoczyskowych konfiguracje z podwójnym uszczelnieniem i wyrównaniem ciśnienia dodatkowo zmniejszają siłę tarcia netto, zachowując jednocześnie integralność uszczelnienia.

Zoptymalizowana konstrukcja profilu uszczelnienia

W firmie Bepto zainwestowaliśmy znaczne środki w optymalizację profili uszczelnień przy użyciu analizy elementów skończonych i testów empirycznych. Nasze precyzyjne profile uszczelnień obejmują:

Płytkie kąty warg (8–12° w porównaniu ze standardowymi 20–25°):

- Zmniejsza nacisk kontaktowy o 40-60%

- Utrzymuje szczelność dzięki precyzyjnym wymaganiom dotyczącym wykończenia powierzchni

- Wymaga wykończenia lufy o chropowatości Ra 0,3–0,5 μm (w porównaniu do Ra 0,8–1,2 μm w przypadku standardowego wykończenia).

Konfiguracje wielo-wargowe:

- Uszczelnienie główne: utrzymywanie ciśnienia (dopuszczalne umiarkowane tarcie)

- Uszczelnienie wtórne: zgarniacz o niskim współczynniku tarcia (minimalny nacisk)

- Uszczelnienie trzeciego stopnia: wykluczenie zanieczyszczeń (zewnętrzne)

Konstrukcje z wyrównaniem ciśnienia:

- Przeciwstawne uszczelki wargowe z wyrównaniem ciśnienia

- Siła tarcia netto zmniejszona o 30-50%

- Szczególnie skuteczny w cylindrach bez prętów z uszczelnieniem dwustronnym

Optymalizacja wykończenia powierzchni i smarowania

Wykończenie powierzchni cylindra ma kluczowy wpływ na smarowanie graniczne i histerezę. Aby osiągnąć następujące parametry, zalecamy precyzyjne honowanie:

Chropowatość powierzchni: Ra 0,2–0,4 μm (w porównaniu ze standardowym Ra 0,8–1,2 μm)

Honowanie płaskie4: Tworzy mikrozbiorniki do zatrzymywania smaru.

Wykończenie kierunkowe: Ślady honowania wyrównane zgodnie z kierunkiem ruchu

W połączeniu z odpowiednim smarowaniem:

Smary syntetyczne (nasza norma w Bepto):

- Zakres lepkości ISO VG 32-68

- Doskonałe właściwości smarne na granicy faz

- Stabilna wydajność w różnych temperaturach

- Kompatybilny z materiałami uszczelniającymi

Metoda aplikacji:

- Fabryczne wstępne smarowanie wszystkich powierzchni ślizgowych

- Porty do okresowego ponownego smarowania (dla cylindrów bez tłoczyska o długim skoku)

- Automatyczne systemy smarowania do zastosowań krytycznych

Cechy konstrukcji mechanicznej

Oprócz samych uszczelnień, konstrukcja mechaniczna zmniejsza efekty histerezy:

Precyzyjne systemy prowadzące:

- Łożyska kulkowe liniowe lub prowadnice rolkowe

- Oddzielne podparcie obciążenia od siły pneumatycznej

- Zmniejsza obciążenie boczne uszczelnień (główny czynnik powodujący tarcie)

Regulacja napięcia wstępnego zawieszenia:

- Umożliwia optymalizację kompresji uszczelnienia

- Równowaga między niezawodnością uszczelnienia a tarciem

- Regulacja w terenie w celu kompensacji zużycia

Sztywność montażowa:

- Sztywne mocowanie ogranicza zacinanie się spowodowane ugięciem

- Właściwe wyrównanie eliminuje obciążenia boczne.

- Krytyczne znaczenie w zastosowaniach z długim skokiem

Niedawno pomogłem Michaelowi, konstruktorowi maszyn z Wisconsin, rozwiązać uporczywy problem z pozycjonowaniem w cylindrze bezprętowym o skoku 2 metrów. Jego cylindry wykazywały odchylenie pozycjonowania o 2–3 mm spowodowane zacinaniem się uszczelki w wyniku ugięcia. Przeprojektowaliśmy system mocowania, dodając wspornik pośredni, i przeszliśmy na nasze precyzyjne cylindry bezprętowe Bepto z zoptymalizowanymi prowadnicami. Błąd pozycjonowania spadł do ±0,25 mm w całym skoku — 10-krotna poprawa. 🔧

Integracja sterowania w pętli zamkniętej

Aby uzyskać najwyższą precyzję, optymalizacja mechaniczna musi być połączona z inteligentnym sterowaniem:

Informacje zwrotne dotyczące pozycji:

- Enkodery liniowe (rozdzielczość 5–10 μm)

- czujniki magnetostrykcyjne5 (rozdzielczość 50–100 μm)

- Umożliwia kompensację efektów histerezy

Algorytmy kompensacji tarcia:

- Oszacowanie tarcia na podstawie modelu

- Adaptacyjna kompensacja zużycia i temperatury

- Może zmniejszyć błąd pozycjonowania o dodatkowe 40-60%

Profilowanie ciśnienia:

- Regulacja ciśnienia zależna od prędkości

- Zmniejsza przekroczenie wartości zadanej i czas ustalania

- Optymalizuje podejście do pozycji końcowej

W firmie Bepto zapewniamy wsparcie inżynieryjne w zakresie zastosowań, aby pomóc klientom w integracji naszych cylindrów o niskim współczynniku tarcia z ich systemami sterowania. Połączenie zoptymalizowanej konstrukcji mechanicznej i inteligentnego sterowania zapewnia wydajność pozycjonowania zbliżoną do elektrycznych systemów serwo przy ułamku kosztów.

Kompromisy między kosztami a wydajnością

Precyzja ma swoją cenę, a kluczem jest dopasowanie technologii do wymagań:

Standardowy cylinder ($150-250):

- Powtarzalność ±0,8–1,5 mm

- Odpowiedni do zastosowań 70%

- Najniższy koszt początkowy

Cylinder o niskim współczynniku tarcia ($250-400):

- Powtarzalność ±0,3–0,6 mm

- Najlepszy stosunek ceny do jakości

- Nasza najpopularniejsza opcja precyzyjna Bepto

Cylinder ultraprecyzyjny ($500-800):

- Powtarzalność ±0,1–0,25 mm

- Uszczelki PTFE, precyzyjne prowadnice, gotowe do sprzężenia zwrotnego

- Tylko do zastosowań krytycznych

Decyzja powinna być oparta na całkowitym koszcie posiadania, w tym kosztach złomu, przeróbek i jakości. W przypadku linii produkcyjnej wytwarzającej 10 000 części dziennie, gdzie błędy pozycjonowania powodują 2% złomu przy $5/część, koszt jakości wynosi $1000/dzień. Premia $300 za precyzyjne cylindry zwraca się w ciągu kilku godzin, a nie miesięcy.

Wnioski

Histereza dynamicznego uszczelnienia jest ukrytym wrogiem precyzyjnego pozycjonowania w układach pneumatycznych, powodując błędy spowodowane tarciem, których nie można całkowicie wyeliminować żadnymi regulacjami sterowania. Dzięki zrozumieniu mechanizmów histerezy i wdrożeniu zoptymalizowanych konstrukcji uszczelnień, odpowiednich materiałów i zintegrowanych rozwiązań mechanicznych, dokładność pozycjonowania może wzrosnąć 5-10-krotnie w porównaniu ze standardowymi cylindrami. W firmie Bepto nasze cylindry bezprętowe są wynikiem dziesięcioleci badań nad optymalizacją tarcia, aby zapewnić precyzyjne pozycjonowanie spełniające wymagające wymagania przemysłowe, przy jednoczesnym zachowaniu zalet kosztowych i prostoty uruchamiania pneumatycznego. 🌟

Często zadawane pytania dotyczące histerezy dynamicznego uszczelnienia

P: Czy mogę zmierzyć histerezę uszczelnienia w moich obecnych cylindrach, aby zdiagnozować problemy z pozycjonowaniem?

Tak — przeprowadź prosty test siły i przemieszczenia, powoli wysuwając i wsuwając cylinder, mierząc siłę i położenie, a następnie nanosząc wyniki na wykres, aby zwizualizować pętlę histerezy. Szerokość pętli wskazuje wielkość histerezy. W firmie Bepto zalecamy wykonanie tego testu diagnostycznego przed określeniem cylindrów zamiennych, ponieważ pozwala on określić, czy histereza jest faktycznie czynnikiem ograniczającym, czy też dominują inne problemy (niestabilność ciśnienia, problemy z montażem).

P: Jak zużycie uszczelki wpływa na histerezę w całym okresie eksploatacji cylindra?

Zużycie uszczelki zazwyczaj początkowo zmniejsza histerezę (pierwsze 100 000–200 000 cykli), ponieważ uszczelki “dotrą” i zmniejsza się nacisk styku, a następnie histereza stopniowo wzrasta, ponieważ zużycie powoduje nieregularne wzory styku i uszkodzenia powierzchni. Dobrze zaprojektowane uszczelnienia, takie jak nasze precyzyjne profile Bepto, utrzymują stabilną histerezę przez 1–2 miliony cykli przed znaczną degradacją, podczas gdy standardowe uszczelnienia mogą wykazywać wzrost histerezy o 50–100% po 500 000 cykli.

P: Czy pozycjonowanie pneumatyczne o niskiej histerezie jest porównywalne z elektrycznymi układami serwo?

W zastosowaniach wymagających powtarzalności ±0,1–0,3 mm przy umiarkowanych prędkościach (<500 mm/s) zoptymalizowane cylindry pneumatyczne z regulacją w pętli zamkniętej mogą dorównać wydajnością serwomechanizmom elektrycznym przy niższych kosztach systemu wynoszących 40–60%. Jednak serwomechanizmy elektryczne pozostają lepszym rozwiązaniem w zastosowaniach wymagających dokładności 1 m/s) lub złożonych profili ruchu. Kluczem jest dopasowanie technologii do rzeczywistych wymagań, a nie nadmierne specyfikowanie serwomechanizmów elektrycznych do zastosowań, w których wystarczające byłyby rozwiązania pneumatyczne.

P: Czy mogę zamontować uszczelki o niskim współczynniku tarcia w moich obecnych cylindrach, aby zmniejszyć histerezę?

Wymiana uszczelki może pomóc, ale jest ograniczona przez istniejące wykończenie powierzchni cylindra i geometrię rowka — uszczelki o niskim współczynniku tarcia wymagają wykończenia cylindra o wartości Ra 0,3–0,5 μm, aby działać prawidłowo, podczas gdy standardowe cylindry mają zazwyczaj wartość Ra 0,8–1,2 μm. Ponadto wymiary rowka uszczelki muszą odpowiadać zoptymalizowanemu profilowi uszczelki. W większości przypadków wymiana całego cylindra na precyzyjnie zaprojektowaną jednostkę, taką jak nasze cylindry beztłoczyskowe Bepto o niskim współczynniku tarcia, zapewnia lepszą wydajność i opłacalność niż próby modernizacji.

P: Jak określić wymagania dotyczące histerezy przy zamawianiu cylindrów precyzyjnych?

Zamiast ogólnego określenia “dokładność”, należy określić dwukierunkową powtarzalność — należy wymagać “dwukierunkowej powtarzalności ±0,3 mm w całym skoku” zamiast niejasnych terminów, takich jak “precyzja” lub “niskie tarcie”. Należy również określić warunki pracy (ciśnienie, prędkość, częstotliwość cyklu, zakres temperatur), ponieważ mają one wpływ na histerezę. W firmie Bepto dostarczamy certyfikowane dane testowe pokazujące rzeczywistą zmierzoną siłę histerezy i powtarzalność pozycjonowania dla naszych precyzyjnych cylindrów, zapewniając dokumentowaną wydajność, która spełnia wymagania aplikacji.

-

Poznaj podstawy fizyczne zjawiska stick-slip i dowiedz się, w jaki sposób przyczynia się ono do niestabilności wywołanej tarciem w układach mechanicznych. ↩

-

Zapoznaj się z techniczną definicją tarcia statycznego (przyczepności) i jego wpływem na siłę rozruchową wymaganą do uruchomienia pneumatycznego. ↩

-

Zdobądź głębsze zrozumienie krzywej Stribecka i tego, jak definiuje ona zależność między tarciem a smarowaniem w uszczelnieniach ślizgowych. ↩

-

Zrozum, w jaki sposób proces honowania płaskowyżowego tworzy mikrorezerwuary, które optymalizują retencję smaru i zmniejszają tarcie powierzchniowe. ↩

-

Odkryj zasady działania czujników magnetostrykcyjnych i dowiedz się, dlaczego są one preferowane do pomiaru położenia o wysokiej rozdzielczości w środowiskach przemysłowych. ↩