Linie produkcyjne zatrzymują się niespodziewanie. Inżynierowie starają się naprawić tajemnicze awarie pneumatyczne. Większość ludzi nigdy nie zrozumie prostej fizyki, która napędza nowoczesną automatykę.

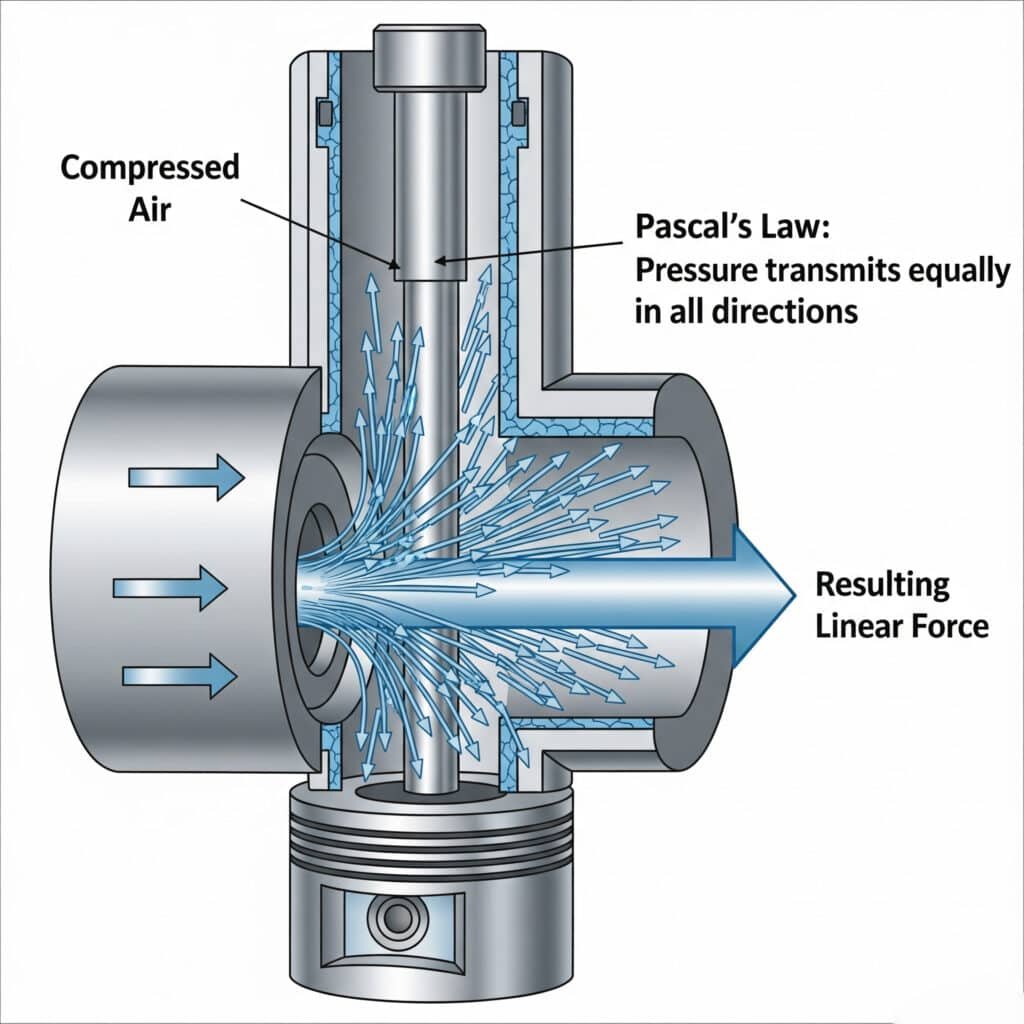

Zasada działania siłownika pneumatycznego opiera się na prawie Pascala, w którym ciśnienie sprężonego powietrza działa jednakowo we wszystkich kierunkach w zamkniętej komorze, tworząc siłę liniową, gdy różnica ciśnień przesuwa tłok przez otwór cylindra.

W zeszłym roku odwiedziłem Sarę, kierowniczkę działu utrzymania ruchu w fabryce samochodów w Teksasie. Jej zespół wymieniał siłowniki pneumatyczne co kilka tygodni, nie rozumiejąc przyczyn ich awarii. Spędziłem dwie godziny wyjaśniając podstawowe zasady, a wskaźnik awaryjności spadł o 80% w ciągu miesiąca. Zrozumienie podstaw zmieniło wszystko.

Spis treści

- Co to jest prawo Pascala i jak ma się ono do siłowników pneumatycznych?

- Jak ciśnienie powietrza tworzy ruch liniowy?

- Jakie są podstawowe elementy, które sprawiają, że siłowniki pneumatyczne działają?

- Czym różnią się siłowniki jednostronnego działania od siłowników dwustronnego działania?

- Jaką rolę odgrywają uszczelki i zawory w działaniu cylindra?

- Jak obliczyć siłę, prędkość i zużycie powietrza?

- Jakie są zalety i ograniczenia zasilania pneumatycznego?

- Jak czynniki środowiskowe wpływają na wydajność siłownika pneumatycznego?

- Jakie są najczęstsze problemy i jak im zapobiegać?

- Wnioski

- Najczęściej zadawane pytania dotyczące zasad działania siłowników pneumatycznych

Co to jest prawo Pascala i jak ma się ono do siłowników pneumatycznych?

Prawo Pascala stanowi podstawę działania wszystkich siłowników pneumatycznych i wyjaśnia, dlaczego sprężone powietrze może generować ogromną siłę.

Prawo Pascala stanowi, że ciśnienie przyłożone do zamkniętego płynu przenosi się jednakowo we wszystkich kierunkach, umożliwiając siłownikom pneumatycznym przekształcanie ciśnienia powietrza w siłę liniową poprzez zastosowanie różnicy ciśnień na powierzchni tłoka.

Zrozumienie przenoszenia ciśnienia

Prawo Pascala, odkryte przez Blaise Pascal1 w 1653 roku, wyjaśnia, w jaki sposób płyny zamknięte zachowują się pod ciśnieniem. Po przyłożeniu ciśnienia do dowolnego punktu w płynie zamkniętym, ciśnienie to przenosi się równomiernie w całej objętości płynu.

W siłownikach pneumatycznych sprężone powietrze pełni rolę płynu roboczego. Gdy ciśnienie powietrza dostaje się do jednej strony cylindra, naciska na tłok z jednakową siłą na całej powierzchni tłoka.

Ciśnienie pozostaje stałe w całej objętości powietrza, ale siła zależy od powierzchni, na którą działa ciśnienie. Zależność ta umożliwia siłownikom pneumatycznym generowanie znacznych sił przy stosunkowo niskim ciśnieniu powietrza.

Fundacja Matematyczna

Podstawowe równanie siły wynika bezpośrednio z prawa Pascala: F = P × A, gdzie siła jest równa ciśnieniu pomnożonemu przez powierzchnię. Ta prosta zależność reguluje wszystkie obliczenia siłowników pneumatycznych.

Jednostki ciśnienia zazwyczaj używają barów, PSI lub paskali w zależności od lokalizacji. Jeden bar odpowiada w przybliżeniu 14,5 PSI lub 100 000 paskali.

Obliczenia powierzchni wykorzystują efektywną średnicę tłoka, uwzględniając powierzchnię tłoczyska w cylindrach dwustronnego działania. Tłoczysko zmniejsza efektywną powierzchnię po jednej stronie tłoka.

Koncepcja różnicy ciśnień

Siłowniki pneumatyczne działają poprzez tworzenie różnic ciśnień na tłoku. Wyższe ciśnienie po jednej stronie wytwarza siłę netto, która przesuwa tłok w kierunku strony o niższym ciśnieniu.

Ciśnienie atmosferyczne (1 bar lub 14,7 PSI) występuje po stronie wylotowej, chyba że występuje ciśnienie wsteczne. Różnica ciśnień określa rzeczywistą siłę wyjściową.

Maksymalna teoretyczna siła występuje, gdy jedna strona ma pełne ciśnienie w układzie, a druga strona jest odpowietrzana do atmosfery. Rzeczywiste systemy mają straty, które zmniejszają rzeczywistą siłę wyjściową.

Praktyczne zastosowania

Zrozumienie prawa Pascala pomaga w rozwiązywaniu problemów pneumatycznych. Jeśli występuje spadek ciśnienia, siła wyjściowa zmniejsza się proporcjonalnie w całym układzie.

Projekt systemu musi uwzględniać straty ciśnienia przez zawory, złączki i przewody. Straty te zmniejszają efektywne ciśnienie dostępne w cylindrze.

Wiele cylindrów podłączonych do tego samego źródła ciśnienia dzieli dostępne ciśnienie równo, zgodnie z zasadami prawa Pascala.

| Ciśnienie (bar) | Powierzchnia tłoka (cm²) | Siła teoretyczna (N) | Siła praktyczna (N) |

|---|---|---|---|

| 6 | 50 | 3000 | 2700 |

| 6 | 100 | 6000 | 5400 |

| 8 | 50 | 4000 | 3600 |

| 8 | 100 | 8000 | 7200 |

Jak ciśnienie powietrza tworzy ruch liniowy?

Przekształcenie ciśnienia powietrza w ruch liniowy obejmuje kilka zasad fizycznych współpracujących ze sobą w celu wytworzenia kontrolowanego ruchu.

Ciśnienie powietrza wytwarza ruch liniowy poprzez przyłożenie siły do powierzchni tłoka, pokonanie tarcia statycznego i oporu obciążenia, a następnie przyspieszenie zespołu tłoka i tłoczyska przez otwór cylindra z prędkością określoną przez natężenie przepływu powietrza.

Proces generowania siły

Sprężone powietrze dostaje się do komory cylindra i rozpręża się, wypełniając dostępną objętość. Cząsteczki powietrza wywierają nacisk na wszystkie powierzchnie, w tym na czoło tłoka.

Siła nacisku działa prostopadle do powierzchni tłoka, tworząc siłę netto w kierunku ruchu. Przed rozpoczęciem ruchu siła ta musi pokonać tarcie statyczne.

Po rozpoczęciu ruchu tarcie kinetyczne zastępuje tarcie statyczne, zazwyczaj zmniejszając siłę oporu. Siła netto przyspiesza tłok i dołączony ładunek.

Mechanizmy kontroli ruchu

Natężenie przepływu powietrza do cylindra określa prędkość tłoka. Wyższe natężenie przepływu umożliwia szybszy ruch, podczas gdy ograniczony przepływ powoduje wolniejszy, bardziej kontrolowany ruch.

Zawory sterujące przepływem regulują natężenie przepływu powietrza w celu osiągnięcia pożądanych prędkości. Sterowanie wejściem licznika wpływa na przyspieszenie, podczas gdy sterowanie wyjściem licznika wpływa na zwalnianie i obsługę obciążenia.

Ciśnienie wsteczne po stronie wylotowej zapewnia amortyzację i płynne zwalnianie. Regulowane zawory amortyzujące optymalizują charakterystykę ruchu dla konkretnych zastosowań.

Przyspieszanie i zwalnianie

Drugie prawo Newtona2 (F = ma) określa przyspieszenie tłoka. Siła netto podzielona przez poruszającą się masę określa szybkość przyspieszania.

Początkowe przyspieszenie jest największe, gdy różnica ciśnień jest maksymalna, a prędkość wynosi zero. Wraz ze wzrostem prędkości ograniczenia przepływu mogą zmniejszyć przyspieszenie.

Zwalnianie występuje, gdy przepływ spalin zostaje ograniczony lub wzrasta przeciwciśnienie. Kontrolowane zwalnianie zapobiega obciążeniom udarowym i poprawia żywotność systemu.

Wydajność transferu energii

Systemy pneumatyczne zazwyczaj osiągają wydajność energetyczną 25-35% od wejścia sprężarki do użytecznej pracy wyjściowej. Większość energii zamienia się w ciepło podczas sprężania i rozprężania.

Wydajność cylindra zależy od strat tarcia, wycieków i ograniczeń przepływu. Dobrze zaprojektowane systemy osiągają wydajność 85-95%.

Optymalizacja systemu koncentruje się na minimalizowaniu spadków ciśnienia i stosowaniu odpowiednich rozmiarów cylindrów w celu maksymalizacji wydajności w ramach praktycznych ograniczeń.

Jakie są podstawowe elementy, które sprawiają, że siłowniki pneumatyczne działają?

Zrozumienie funkcji każdego komponentu pomaga skutecznie wybierać, konserwować i rozwiązywać problemy z systemami siłowników pneumatycznych.

Podstawowe elementy siłownika pneumatycznego obejmują korpus siłownika, zespół tłoka, tłoczysko, zaślepki, uszczelki, porty i osprzęt montażowy, z których każdy został zaprojektowany do współpracy w celu niezawodnego generowania ruchu liniowego.

Konstrukcja korpusu cylindra

Korpus cylindra utrzymuje ciśnienie robocze i kieruje ruchem tłoka. Większość cylindrów wykorzystuje bezszwowe rury stalowe lub profile aluminiowe jako materiał korpusu.

Wykończenie powierzchni wewnętrznej ma decydujący wpływ na żywotność i wydajność uszczelnienia. Szlifowane otwory3 z wykończeniem powierzchni 0,4-0,8 Ra zapewniają optymalne działanie uszczelnienia i długą żywotność.

Grubość ścianki musi wytrzymywać ciśnienie robocze z odpowiednimi współczynnikami bezpieczeństwa. Standardowe konstrukcje obsługują ciśnienie robocze 10-16 barów ze współczynnikami bezpieczeństwa 4:1.

Materiały korpusu obejmują stal węglową, stal nierdzewną i stopy aluminium. Wybór materiału zależy od środowiska pracy, wymagań ciśnieniowych i kosztów.

Konstrukcja zespołu tłoka

Tłok oddziela komory cylindra i przenosi siłę na tłoczysko. Konstrukcja tłoka wpływa na osiągi, wydajność i żywotność.

Tłoki są zazwyczaj wykonane z aluminium lub stali. Aluminiowe tłoki zmniejszają masę ruchomą, zapewniając szybsze przyspieszenie, podczas gdy stalowe tłoki przenoszą większe siły.

Uszczelki tłokowe tworzą granicę ciśnienia między komorami. Uszczelki pierwotne ograniczają ciśnienie, podczas gdy uszczelki wtórne zapobiegają wyciekom.

Średnica tłoka określa siłę wyjściową zgodnie z wzorem F = P × A. Większe tłoki generują większą siłę, ale wymagają większej objętości powietrza i wydajności przepływu.

Specyfikacja tłoczyska

Tłoczysko przenosi siłę siłownika na obciążenie zewnętrzne. Konstrukcja tłoczyska musi wytrzymać przyłożone siły bez wyboczenia lub ugięcia.

Materiały prętów obejmują stal chromowaną, stal nierdzewną i specjalistyczne stopy. Chromowanie zapewnia odporność na korozję i gładkie wykończenie powierzchni.

Średnica pręta wpływa na wytrzymałość na wyboczenie i sztywność systemu. Większe pręty przenoszą większe obciążenia boczne, ale zwiększają rozmiar i koszt cylindra.

Wykończenie powierzchni tłoczyska wpływa na wydajność i żywotność uszczelnienia. Gładkie, twarde powierzchnie minimalizują zużycie uszczelnienia i wydłużają okresy międzyobsługowe.

Zaślepki i systemy montażowe

Zaślepki uszczelniają końce siłownika i zapewniają punkty mocowania korpusu siłownika. Muszą one wytrzymywać pełne ciśnienie w układzie i obciążenia montażowe.

Konstrukcja drążka kierowniczego4 wykorzystuje pręty gwintowane do mocowania zaślepek do korpusu cylindra. Taka konstrukcja umożliwia serwis w terenie i wymianę uszczelnienia.

Spawana konstrukcja trwale łączy zaślepki z korpusem cylindra. Tworzy to bardziej zwartą konstrukcję, ale uniemożliwia serwisowanie w terenie.

Style montażu obejmują opcje montażu na widełkach, czopie, kołnierzu i stopie. Właściwy dobór mocowania zapobiega koncentracji naprężeń i przedwczesnym awariom.

| Komponent | Opcje materiałowe | Kluczowa funkcja | Tryby awarii |

|---|---|---|---|

| Korpus cylindra | Stal, aluminium | Ograniczenie ciśnienia | Korozja, zużycie |

| Tłok | Aluminium, stal | Przenoszenie siły | Awaria uszczelki, zużycie |

| Tłoczysko | Stal chromowa, SS | Podłączenie obciążenia | Wyboczenie, korozja |

| Zaślepki | Stal, aluminium | Uszczelnienie ciśnieniowe | Pęknięcia, wycieki |

| Uszczelki | NBR, PU, PTFE | Izolacja ciśnieniowa | Zużycie, atak chemiczny |

Technologia uszczelnień

Główne uszczelnienia tłoka utrzymują separację ciśnieniową między komorami cylindra. Wybór uszczelnienia zależy od wymagań dotyczących ciśnienia, temperatury i kompatybilności chemicznej.

Uszczelnienia prętów zapobiegają wyciekom zewnętrznym i przedostawaniu się zanieczyszczeń. Muszą radzić sobie z dynamicznym ruchem przy jednoczesnym zachowaniu skutecznego uszczelnienia.

Uszczelki wycieraczek usuwają zanieczyszczenia z powierzchni pręta podczas cofania. Chroni to wewnętrzne uszczelki i wydłuża żywotność.

Uszczelnienia statyczne zapobiegają wyciekom na połączeniach gwintowanych i interfejsach zaślepek. Wytrzymują ciśnienie bez względnego ruchu między powierzchniami.

Czym różnią się siłowniki jednostronnego działania od siłowników dwustronnego działania?

Wybór pomiędzy siłownikami jednostronnego i dwustronnego działania ma znaczący wpływ na wydajność, sterowanie i przydatność do danego zastosowania.

Siłowniki jednostronnego działania wykorzystują ciśnienie powietrza do ruchu w jednym kierunku ze sprężyną lub powrotem grawitacyjnym, podczas gdy siłowniki dwustronnego działania wykorzystują ciśnienie powietrza do ruchu w obu kierunkach, zapewniając lepszą kontrolę i większe siły.

Działanie siłownika jednostronnego działania

Siłowniki jednostronnego działania wywierają ciśnienie powietrza tylko na jedną stronę tłoka. Skok powrotny opiera się na wewnętrznej sprężynie, zewnętrznej sprężynie lub grawitacji w celu wycofania tłoka.

Siłowniki ze sprężyną powrotną wykorzystują wewnętrzne sprężyny naciskowe do cofania tłoka po zwolnieniu ciśnienia powietrza. Siła sprężyny musi pokonać tarcie i wszelkie obciążenia zewnętrzne.

Grawitacyjne siłowniki powrotne wykorzystują ciężar lub siły zewnętrzne do cofania tłoka. Konstrukcja ta nadaje się do zastosowań pionowych, w których grawitacja wspomaga ruch powrotny.

Zużycie powietrza jest niższe, ponieważ sprężone powietrze jest używane tylko w jednym kierunku ruchu. Zmniejsza to zapotrzebowanie na sprężarkę i koszty operacyjne.

Działanie siłownika dwustronnego działania

Siłowniki dwustronnego działania wywierają ciśnienie powietrza na obie strony tłoka naprzemiennie. Zapewnia to ruch napędzany zarówno w kierunku wysuwania, jak i wsuwania.

Siła wyjściowa może różnić się między skokami wysuwania i wsuwania ze względu na obszar tłoczyska zmniejszający efektywną powierzchnię tłoka po jednej stronie. Siła wysuwu jest zazwyczaj wyższa.

Sterowanie prędkością jest niezależne dla obu kierunków za pomocą oddzielnych zaworów sterujących przepływem. Umożliwia to optymalizację czasu cyklu dla różnych warunków obciążenia.

Zdolność utrzymywania pozycji jest doskonała, ponieważ ciśnienie powietrza utrzymuje pozycję wbrew siłom zewnętrznym w obu kierunkach.

Porównanie wydajności

Siła wyjściowa w siłownikach jednostronnego działania jest ograniczona przez siłę sprężyny podczas wysuwania. Siła sprężyny zmniejsza siłę wyjściową netto dostępną do pracy.

Siłowniki dwustronnego działania zapewniają pełną siłę pneumatyczną w obu kierunkach, bez strat wynikających z tarcia. Maksymalizuje to dostępną siłę dla obciążeń zewnętrznych.

Kontrola prędkości jest bardziej ograniczona w konstrukcjach jednostronnego działania, ponieważ prędkość powrotu zależy od charakterystyki sprężyny lub grawitacji, a nie od kontrolowanego przepływu powietrza.

Efektywność energetyczna może sprzyjać konstrukcjom jednostronnego działania w prostych zastosowaniach ze względu na niższe zużycie powietrza i prostsze systemy sterowania.

Kryteria wyboru aplikacji

Siłowniki jednostronnego działania nadają się do prostych zastosowań wymagających ruchu w jednym kierunku przy niewielkich obciążeniach powrotnych. Przykłady obejmują operacje zaciskania, prasowania i podnoszenia.

Siłowniki dwustronnego działania sprawdzają się lepiej w zastosowaniach wymagających kontrolowanego ruchu w obu kierunkach lub dużych sił podczas cofania. Aplikacje związane z transportem materiałów i pozycjonowaniem korzystają z konstrukcji dwustronnego działania.

Względy bezpieczeństwa mogą faworyzować konstrukcje jednostronnego działania, które nie osiągają bezpiecznej pozycji po utracie ciśnienia powietrza. Sprężyna powrotna zapewnia przewidywalne zachowanie w trybie awaryjnym.

Analiza kosztów powinna obejmować cenę butli, złożoność zaworu i zużycie powietrza w całym okresie eksploatacji systemu, aby określić najbardziej ekonomiczny wybór.

| Cecha | Jednostronnego działania | Podwójne działanie | Najlepsza aplikacja |

|---|---|---|---|

| Kontrola siły | Tylko jeden kierunek | W obu kierunkach | SA: Zaciskanie, DA: Pozycjonowanie |

| Kontrola prędkości | Ograniczony zwrot | Pełna kontrola | SA: Prosty, DA: Złożony |

| Zużycie powietrza | Niższy | Wyższy | SA: Wrażliwość na koszty, DA: Wydajność |

| Utrzymanie pozycji | Umiarkowany | Doskonały | SA: Obciążenia grawitacyjne, DA: Precyzja |

| Zachowanie bezpieczeństwa | Przewidywalny zwrot | Zależy od zaworu | SA: Bezpieczny, DA: Kontrolowany |

Jaką rolę odgrywają uszczelki i zawory w działaniu cylindra?

Uszczelki i zawory są krytycznymi komponentami, które umożliwiają prawidłowe działanie siłownika pneumatycznego, jego wydajność i niezawodność.

Uszczelki utrzymują separację ciśnień i zapobiegają zanieczyszczeniom, podczas gdy zawory sterują kierunkiem przepływu powietrza, prędkością i ciśnieniem, aby osiągnąć pożądany ruch cylindra i pozycjonowanie.

Funkcje i typy uszczelek

Podstawowe uszczelnienia tłoków tworzą bariery ciśnieniowe między komorami cylindrów. Muszą one skutecznie uszczelniać, umożliwiając jednocześnie płynny ruch tłoka przy minimalnym tarciu.

Uszczelki tłoczyska zapobiegają wydostawaniu się powietrza pod ciśnieniem wokół tłoczyska. Zapobiegają również przedostawaniu się zewnętrznych zanieczyszczeń do cylindra.

Uszczelki wycieraczek usuwają brud, wilgoć i zanieczyszczenia z powierzchni drążka podczas cofania. Chroni to wewnętrzne uszczelki i utrzymuje system w czystości.

Uszczelnienia statyczne zapobiegają wyciekom na połączeniach gwintowanych, zaślepkach i złączach portowych. Wytrzymują ciśnienie bez względnego ruchu między powierzchniami uszczelniającymi.

Wybór materiału uszczelnienia

Uszczelki z kauczuku nitrylowego (NBR) sprawdzają się w ogólnych zastosowaniach przemysłowych dzięki dobrej odporności chemicznej i umiarkowanemu zakresowi temperatur (od -20°C do +80°C).

Uszczelnienia poliuretanowe (PU) zapewniają doskonałą odporność na zużycie i niskie tarcie w zastosowaniach o wysokim cyklu pracy. Dobrze sprawdzają się w temperaturach od -35°C do +80°C.

Uszczelki PTFE oferują doskonałą odporność chemiczną i niskie tarcie, ale wymagają starannego montażu. Obsługują temperatury od -200°C do +200°C.

Uszczelki Viton zapewniają wyjątkową odporność chemiczną i temperaturową w trudnych warunkach. Działają niezawodnie w temperaturach od -20°C do +200°C.

Funkcje sterowania zaworem

Kierunkowe zawory sterujące określają kierunek przepływu powietrza w celu wysunięcia lub cofnięcia siłownika. Typowe typy obejmują konfiguracje 3/2-drożne i 5/2-drożne.

Zawory sterujące przepływem regulują natężenie przepływu powietrza w celu kontrolowania prędkości cylindra. Zawór wlotowy wpływa na przyspieszenie, a zawór wylotowy na opóźnienie.

Zawory regulacji ciśnienia utrzymują stałe ciśnienie robocze i zapewniają ochronę przed przeciążeniem. Zapewniają stabilną siłę wyjściową i zapobiegają uszkodzeniom systemu.

Szybkie zawory wydechowe przyspieszają ruch cylindra, umożliwiając szybkie odprowadzanie powietrza bezpośrednio do atmosfery, omijając ograniczenia przepływu w zaworze głównym.

Kryteria wyboru zaworu

Wydajność przepływu musi odpowiadać wymaganiom siłownika dla pożądanych prędkości roboczych. Niewymiarowe zawory powodują ograniczenia przepływu, które ograniczają wydajność.

Czas reakcji wpływa na wydajność systemu w zastosowaniach wymagających dużej prędkości. Szybko działające zawory umożliwiają szybkie zmiany kierunku i precyzyjne pozycjonowanie.

Ciśnienie znamionowe musi przekraczać maksymalne ciśnienie systemowe z odpowiednimi marginesami bezpieczeństwa. Awaria zaworu może spowodować niebezpieczne uwolnienie ciśnienia.

Kompatybilność środowiskowa obejmuje zakres temperatur, odporność na wibracje i ochronę przed wnikaniem zanieczyszczeń.

Integracja systemu

Opcje montażu zaworu obejmują montaż kolektora dla instalacji kompaktowych lub montaż indywidualny dla rozproszonych systemów sterowania.

Połączenia elektryczne muszą być zgodne z wymaganiami systemu sterowania. Opcje obejmują sterowanie elektromagnetyczne, sterowanie pilotem lub możliwość ręcznego sterowania.

Sygnały zwrotne z czujników położenia umożliwiają sterowanie w pętli zamkniętej. Odpowiedź zaworu musi być skoordynowana z sygnałami z czujników, aby zapewnić stabilną pracę.

Dostęp do konserwacji wpływa na łatwość serwisowania systemu. Umiejscowienie zaworu powinno umożliwiać łatwą kontrolę, regulację i wymianę w razie potrzeby.

Jak obliczyć siłę, prędkość i zużycie powietrza?

Dokładne obliczenia zapewniają właściwy dobór siłownika pneumatycznego i przewidują wydajność systemu dla konkretnych wymagań aplikacji.

Obliczanie siły siłownika pneumatycznego przy użyciu F = P × A, określanie prędkości na podstawie V = Q/A oraz szacowanie zużycia powietrza przy użyciu zależności objętości i ciśnienia w celu optymalizacji projektu i wydajności systemu.

Metody obliczania siły

Siła teoretyczna jest równa ciśnieniu powietrza pomnożonemu przez efektywną powierzchnię tłoka: F = P × A. Jest to maksymalna dostępna siła w idealnych warunkach.

Efektywna powierzchnia tłoka różni się między suwami wysuwu i cofania w siłownikach dwustronnego działania ze względu na powierzchnię tłoczyska: A_retract = A_piston - A_rod.

Praktyczna siła uwzględnia straty tarcia, zazwyczaj 10-15% siły teoretycznej. Tarcie uszczelki, tarcie prowadnicy i straty przepływu powietrza zmniejszają dostępną siłę.

Analiza obciążenia musi obejmować ciężar statyczny, siły procesowe, siły przyspieszenia i współczynniki bezpieczeństwa. Całkowita wymagana siła określa minimalny rozmiar cylindra.

Zasady obliczania prędkości

Prędkość cylindra jest bezpośrednio związana z natężeniem przepływu powietrza: V = Q/A, gdzie prędkość jest równa objętościowemu natężeniu przepływu podzielonemu przez efektywną powierzchnię tłoka.

Natężenie przepływu zależy od wydajności zaworu, różnicy ciśnień i rozmiaru rurki. Ograniczenia przepływu w dowolnym miejscu systemu ograniczają maksymalną prędkość.

Prędkość w fazie przyspieszania wzrasta stopniowo wraz ze wzrostem przepływu powietrza. Prędkość w stanie ustalonym występuje, gdy natężenie przepływu ustabilizuje się na maksymalnej wydajności.

Zwalnianie zależy od wydajności przepływu spalin i ciśnienia wstecznego. Systemy amortyzacji kontrolują zwalnianie, aby zapobiec obciążeniom udarowym.

Analiza zużycia powietrza

Zużycie powietrza na cykl jest równe objętości cylindra pomnożonej przez stosunek ciśnień: V_air = V_cylinder × (P_absolutne/P_atmosferyczne).

Siłowniki dwustronnego działania zużywają powietrze zarówno podczas wysuwania, jak i wsuwania. Siłowniki jednostronnego działania zużywają powietrze tylko podczas suwu napędzanego.

Straty w systemie spowodowane przez zawory, złączki i wycieki zazwyczaj zwiększają teoretyczne zużycie o 20-30%. Prawidłowa konstrukcja systemu minimalizuje te straty.

Dobór sprężarki musi uwzględniać szczytowe zapotrzebowanie oraz straty systemu przy odpowiedniej rezerwie wydajności. Niewymiarowe sprężarki powodują spadki ciśnienia i słabą wydajność.

Optymalizacja wydajności

Wybór rozmiaru otworu równoważy wymagania dotyczące siły z prędkością i zużyciem powietrza. Większe otwory zapewniają większą siłę, ale zużywają więcej powietrza i poruszają się wolniej.

Długość skoku wpływa na zużycie powietrza i czas reakcji systemu. Dłuższe skoki wymagają większej ilości powietrza i dłuższego czasu napełniania.

Optymalizacja ciśnienia roboczego uwzględnia zapotrzebowanie na siłę, koszty energii i żywotność podzespołów. Wyższe ciśnienie zmniejsza rozmiar cylindra, ale zwiększa zużycie energii i naprężenia komponentów.

Wydajność systemu poprawia się dzięki odpowiedniemu doborowi komponentów, minimalnym spadkom ciśnienia i skutecznemu uzdatnianiu powietrza. Dobrze zaprojektowane systemy osiągają wydajność 85-95%.

| Otwór cylindra | Ciśnienie robocze | Extend Force | Siła wciągania | Powietrze na cykl |

|---|---|---|---|---|

| 50 mm | 6 bar | 1180N | 950N | 2,4 litra |

| 63 mm | 6 bar | 1870N | 1500N | 3,7 litra |

| 80 mm | 6 bar | 3020N | 2420N | 6,0 litrów |

| 100 mm | 6 bar | 4710N | 3770N | 9,4 litra |

Praktyczne przykłady obliczeń

Przykład 1: cylinder o średnicy 63 mm i ciśnieniu 6 barów

- Siła rozciągająca: F = 6 × π × (63/2)² = 1870N

- Zużycie powietrza: V = π × (63/2)² × skok × 6 = skok × 18,7 litra/metr

Przykład 2: Wymagany rozmiar cylindra dla siły 2000 N przy ciśnieniu 6 barów

- Wymagany obszar: A = F/P = 2000/6 = 333 cm²

- Wymagana średnica: D = √(4A/π) = √(4×333/π) = 65mm

Obliczenia te stanowią punkt wyjścia do wyboru cylindra, a ostateczny rozmiar uwzględnia współczynniki bezpieczeństwa i wymagania specyficzne dla danego zastosowania.

Jakie są zalety i ograniczenia zasilania pneumatycznego?

Zrozumienie korzyści i ograniczeń systemu pneumatycznego pomaga określić, kiedy siłowniki pneumatyczne są najlepszym wyborem dla danego zastosowania.

Zasilanie pneumatyczne zapewnia czystą pracę, proste sterowanie, dużą prędkość i bezpieczeństwo, ale ma ograniczenia w zakresie siły wyjściowej, wydajności energetycznej i precyzyjnego pozycjonowania w porównaniu z alternatywami hydraulicznymi i elektrycznymi.

Kluczowe zalety systemów pneumatycznych

Czyste działanie sprawia, że systemy pneumatyczne są idealne do zastosowań w przemyśle spożywczym, farmaceutycznym i pomieszczeniach czystych. Wyciek sprężonego powietrza jest nieszkodliwy dla produktów i środowiska.

Proste systemy sterowania wykorzystują do działania podstawowe zawory i przełączniki. Zmniejsza to złożoność, wymagania szkoleniowe i konserwację w porównaniu z bardziej wyrafinowanymi alternatywami.

Praca z dużą prędkością umożliwia krótkie czasy cykli dzięki niskiej masie ruchomej i właściwościom ściśliwego powietrza. Siłowniki pneumatyczne mogą osiągać prędkości do 10 m/s.

Korzyści w zakresie bezpieczeństwa obejmują niepalne medium robocze i przewidywalne tryby awarii. Wycieki powietrza nie stwarzają zagrożenia pożarowego ani skażenia środowiska.

Opłacalność w przypadku prostych zastosowań obejmuje niski koszt początkowy, prostą instalację i łatwo dostępne sprężone powietrze w większości obiektów przemysłowych.

Ograniczenia systemu

Siła wyjściowa jest ograniczona przez praktyczne poziomy ciśnienia powietrza, zwykle 6-10 barów w systemach przemysłowych. Ogranicza to siłowniki pneumatyczne do zastosowań wymagających umiarkowanej siły.

Efektywność energetyczna jest niska, zazwyczaj 25-35% od wejścia sprężarki do użytecznej pracy wyjściowej. Większość energii zamienia się w ciepło podczas cykli sprężania i rozprężania.

Precyzyjne pozycjonowanie jest trudne ze względu na ściśliwość powietrza i wpływ temperatury. Systemy pneumatyczne zmagają się z aplikacjami wymagającymi dokładności pozycjonowania większej niż ±1 mm.

Wrażliwość na temperaturę wpływa na wydajność, ponieważ gęstość powietrza i ciśnienie zmieniają się wraz z temperaturą. Wydajność systemu zmienia się w zależności od warunków otoczenia.

Poziom hałasu może być znaczny ze względu na wylot powietrza i pracę sprężarki. Tłumienie dźwięku może być wymagane w środowiskach wrażliwych na hałas.

Porównanie z alternatywnymi technologiami

Systemy hydrauliczne zapewniają większe siły i lepszą dokładność pozycjonowania, ale wymagają złożonej obsługi płynów i stwarzają problemy środowiskowe związane z wyciekami oleju.

Siłowniki elektryczne oferują precyzyjne pozycjonowanie i wysoką wydajność, ale mają wyższe koszty początkowe i ograniczoną prędkość w zastosowaniach wymagających dużej siły.

Systemy pneumatyczne doskonale sprawdzają się w zastosowaniach wymagających umiarkowanych sił, dużych prędkości, czystej pracy i prostego sterowania przy rozsądnych kosztach początkowych.

Matryca przydatności aplikacji

Idealne zastosowania obejmują pakowanie, montaż, przenoszenie materiałów i prostą automatyzację, gdzie szybkość i czystość są ważniejsze niż precyzja lub duże siły.

Słabe zastosowania obejmują podnoszenie ciężkich ładunków, precyzyjne pozycjonowanie, ciągłą pracę i zastosowania, w których efektywność energetyczna ma kluczowe znaczenie dla kosztów operacyjnych.

Systemy hybrydowe czasami łączą prędkość pneumatyczną z precyzją elektryczną lub siłą hydrauliczną, aby zoptymalizować ogólną wydajność systemu.

| Czynnik | Pneumatyczny | Hydrauliczny | Elektryczny | Najlepszy wybór |

|---|---|---|---|---|

| Siła wyjściowa | Umiarkowany | Bardzo wysoka | Wysoki | Hydraulika: Duże obciążenia |

| Prędkość | Bardzo wysoka | Umiarkowany | Zmienna | Pneumatyczny: Szybkie cykle |

| Precyzja | Słaby | Dobry | Doskonały | Elektryczny: Pozycjonowanie |

| Czystość | Doskonały | Słaby | Dobry | Pneumatyka: Pomieszczenia czyste |

| Efektywność energetyczna | Słaby | Umiarkowany | Doskonały | Elektryczny: Praca ciągła |

| Koszt początkowy | Niski | Wysoki | Umiarkowany | Pneumatyczne: Proste systemy |

Rozważania ekonomiczne

Koszty operacyjne obejmują wytwarzanie sprężonego powietrza, konserwację i zużycie energii. Koszty sprężonego powietrza wynoszą zazwyczaj $0,02-0,05 za metr sześcienny.

Koszty konserwacji są ogólnie niskie ze względu na prostą konstrukcję i łatwo dostępne części zamienne. Podstawowym wymogiem konserwacyjnym jest wymiana uszczelek.

Koszty cyklu życia systemu powinny uwzględniać początkową inwestycję, koszty operacyjne i korzyści związane z wydajnością w oczekiwanym okresie użytkowania.

Analiza zwrotu z inwestycji pomaga uzasadnić wybór systemu pneumatycznego w oparciu o zwiększoną produktywność, zmniejszoną pracochłonność i lepszą jakość produktu.

Jak czynniki środowiskowe wpływają na wydajność siłownika pneumatycznego?

Warunki środowiskowe mają znaczący wpływ na działanie siłownika pneumatycznego, jego niezawodność i żywotność w rzeczywistych zastosowaniach.

Czynniki środowiskowe, w tym temperatura, wilgotność, zanieczyszczenie, wibracje i substancje korozyjne wpływają na wydajność siłownika pneumatycznego poprzez degradację uszczelnienia, korozję, zmiany tarcia i zużycie komponentów.

Wpływ temperatury

Temperatura pracy wpływa na gęstość powietrza, ciśnienie i materiały, z których wykonane są komponenty. Wyższe temperatury zmniejszają gęstość powietrza i efektywną siłę wyjściową.

Materiały uszczelniające mają ograniczenia temperaturowe, które wpływają na wydajność i żywotność. Standardowe uszczelki NBR działają w temperaturach od -20°C do +80°C, podczas gdy specjalistyczne materiały rozszerzają ten zakres.

Rozszerzalność cieplna elementów siłownika może wpływać na luzy i wydajność uszczelnienia. Konstrukcja musi uwzględniać wzrost temperatury, aby zapobiec zakleszczeniu lub wyciekom.

Kondensacja występuje, gdy sprężone powietrze schładza się poniżej punktu rosy. Woda w układzie powoduje korozję, zamarzanie i nieregularne działanie.

Kontrola wilgotności i wilgoci

Wysoka wilgotność zwiększa ryzyko kondensacji w systemach sprężonego powietrza. Gromadzenie się wody powoduje korozję podzespołów i nieregularne działanie.

Systemy uzdatniania powietrza, w tym filtry, osuszacze i separatory, usuwają wilgoć i zanieczyszczenia. Prawidłowe uzdatnianie powietrza jest niezbędne dla niezawodnego działania.

Systemy spustowe muszą usuwać nagromadzony kondensat z niskich punktów systemu dystrybucji powietrza. Automatyczne spusty zapobiegają gromadzeniu się wody.

Punkt rosy5 utrzymuje zawartość wilgoci w powietrzu poniżej poziomów powodujących kondensację w temperaturach roboczych. Docelowe punkty rosy są zazwyczaj o 10°C niższe od minimalnej temperatury roboczej.

Wpływ zanieczyszczenia

Pył i zanieczyszczenia powodują zużycie uszczelnień, awarie zaworów i uszkodzenia elementów wewnętrznych. Systemy filtracji chronią elementy pneumatyczne przed zanieczyszczeniami.

Zanieczyszczenia chemiczne mogą atakować uszczelki, powodować korozję i tworzyć osady, które zakłócają działanie. Kompatybilność materiałowa ma kluczowe znaczenie w środowiskach chemicznych.

Zanieczyszczenia cząstkami stałymi przyspieszają zużycie i mogą powodować zacinanie się zaworów lub awarie uszczelnień. Konserwacja filtra ma zasadnicze znaczenie dla niezawodności systemu.

Zanieczyszczenie sprężarek olejem może powodować pęcznienie i degradację uszczelnień. Zanieczyszczeniu zapobiegają sprężarki bezolejowe lub odpowiednie systemy usuwania oleju.

Wibracje i wstrząsy

Wibracje mechaniczne mogą powodować poluzowanie elementów złącznych, przemieszczenie uszczelnienia i zmęczenie podzespołów. Prawidłowy montaż i izolacja drgań chronią komponenty systemu.

Obciążenia udarowe spowodowane gwałtownymi zmianami kierunku lub uderzeniami zewnętrznymi mogą uszkodzić elementy wewnętrzne. Systemy amortyzacji zmniejszają obciążenia udarowe i wydłużają żywotność komponentów.

Częstotliwości rezonansowe mogą wzmacniać efekty wibracji. Projekt systemu powinien unikać pracy przy częstotliwościach rezonansowych zamontowanych komponentów.

Stabilność podstawy wpływa na wydajność i żywotność systemu. Sztywny montaż zapobiega nadmiernym wibracjom i utrzymuje prawidłowe ustawienie.

Ochrona przed środowiskiem korozyjnym

Atmosfera korozyjna atakuje elementy metalowe i powoduje ich przedwczesną awarię. Dobór materiałów i powłok ochronnych wydłuża żywotność w trudnych warunkach.

Konstrukcja ze stali nierdzewnej zapewnia odporność na korozję, ale zwiększa koszty systemu. Analiza kosztów i korzyści określa, kiedy stal nierdzewna jest uzasadniona.

Powłoki ochronne, w tym anodowanie, galwanizacja i malowanie, zapewniają ochronę antykorozyjną standardowych materiałów. Wybór powłoki zależy od konkretnych warunków środowiskowych.

Uszczelnione konstrukcje zapobiegają kontaktowi substancji korozyjnych z wewnętrznymi komponentami. Uszczelnienie środowiskowe ma kluczowe znaczenie w trudnych zastosowaniach.

| Czynnik środowiskowy | Wpływ na wydajność | Metody ochrony | Typowe rozwiązania |

|---|---|---|---|

| Wysoka temperatura | Zmniejszona siła, degradacja uszczelnienia | Osłony termiczne, chłodzenie | Uszczelki wysokotemperaturowe, izolacja |

| Niska temperatura | Kondensacja, usztywnienie uszczelnienia | Ogrzewanie, izolacja | Uszczelki na zimną pogodę, grzejniki |

| Wysoka wilgotność | Korozja, gromadzenie się wody | Suszenie powietrzem, odwadnianie | Suszarki chłodnicze, automatyczne opróżnianie |

| Zanieczyszczenie | Zużycie, nieprawidłowe działanie | Filtracja, uszczelnianie | Filtry, wycieraczki, osłony |

| Wibracje | Rozluźnienie, zmęczenie | Izolacja, tłumienie | Mocowania amortyzatorów, amortyzacja |

| Korozja | Degradacja komponentów | Wybór materiału | Stal nierdzewna, powłoki |

Jakie są najczęstsze problemy i jak im zapobiegać?

Zrozumienie typowych problemów z siłownikami pneumatycznymi i zapobieganie im pomaga utrzymać niezawodne działanie i zminimalizować przestoje.

Najczęstsze problemy z siłownikami pneumatycznymi obejmują nieszczelność uszczelnienia, nierównomierny ruch, zmniejszoną siłę wyjściową i przedwczesne zużycie, którym można zapobiec poprzez odpowiednie uzdatnianie powietrza, regularną konserwację, prawidłowe dobranie rozmiaru i ochronę środowiska.

Problemy z nieszczelnością uszczelek

Wewnętrzne przecieki między komorami cylindra zmniejszają siłę wyjściową i powodują nierównomierny ruch. Typową przyczyną są zużyte lub uszkodzone uszczelki tłoka.

Zewnętrzny wyciek wokół tłoczyska stwarza zagrożenie dla bezpieczeństwa i powoduje straty powietrza. Uszkodzenie uszczelki pręta lub uszkodzenie powierzchni umożliwia ucieczkę powietrza pod ciśnieniem.

Przyczyny awarii uszczelnień obejmują zanieczyszczenie, niewłaściwą instalację, niekompatybilność chemiczną i normalne zużycie. Zapobieganie skupia się na usuwaniu przyczyn źródłowych.

Procedury wymiany wymagają odpowiedniego doboru uszczelnienia, przygotowania powierzchni i technik instalacji. Nieprawidłowa instalacja powoduje natychmiastową awarię.

Problemy z nieregularnym ruchem

Ruch z poślizgiem wynika ze zmian tarcia, zanieczyszczenia lub nieodpowiedniego smarowania. Płynne działanie wymaga stałego poziomu tarcia.

Wahania prędkości wskazują na ograniczenia przepływu, wahania ciśnienia lub wycieki wewnętrzne. Diagnostyka systemu identyfikuje konkretną przyczynę.

Dryft pozycji występuje, gdy siłowniki nie są w stanie utrzymać pozycji przy obciążeniach zewnętrznych. Wewnętrzny wyciek lub problemy z zaworem powodują znoszenie pozycji.

Gwałtowna praca lub oscylacje wynikają z niestabilności systemu sterowania lub nadmiernych ustawień wzmocnienia. Prawidłowe dostrojenie eliminuje niestabilną pracę.

Redukcja mocy wyjściowej

Spadki ciśnienia przez zawory, złączki i przewody rurowe zmniejszają siłę dostępną w siłowniku. Prawidłowe dobranie rozmiaru zapobiega nadmiernym stratom ciśnienia.

Wewnętrzny wyciek zmniejsza efektywną różnicę ciśnień na tłoku. Wymiana uszczelki przywraca prawidłową siłę wyjściową.

Tarcie wzrasta z powodu zanieczyszczenia, zużycia lub nieodpowiedniego smarowania. Regularna konserwacja zapewnia niskie tarcie.

Wpływ temperatury zmniejsza gęstość powietrza i dostępną siłę. Projekt systemu musi uwzględniać zmiany temperatury.

Przedwczesne zużycie podzespołów

Zanieczyszczenia przyspieszają zużycie uszczelek, prowadnic i powierzchni wewnętrznych. Odpowiednia filtracja i uzdatnianie powietrza zapobiegają uszkodzeniom spowodowanym przez zanieczyszczenia.

Przeciążenie przekracza limity projektowe i powoduje szybkie zużycie lub awarię. Prawidłowe dobranie rozmiaru z odpowiednimi współczynnikami bezpieczeństwa zapobiega uszkodzeniom spowodowanym przeciążeniem.

Niewspółosiowość powoduje nierównomierne obciążenie i przyspieszone zużycie. Prawidłowa instalacja i montaż zapobiegają problemom z osiowaniem.

Nieodpowiednie smarowanie zwiększa tarcie i zużycie. Prawidłowe systemy smarowania wydłużają żywotność podzespołów.

Strategie konserwacji zapobiegawczej

Regularne kontrole identyfikują problemy przed wystąpieniem awarii. Kontrole wizualne, monitorowanie wydajności i wykrywanie wycieków umożliwiają proaktywną konserwację.

Konserwacja uzdatniania powietrza obejmuje wymianę filtrów, serwis osuszacza i obsługę systemu spustowego. Czyste, suche powietrze jest niezbędne do niezawodnego działania.

Harmonogramy smarowania utrzymują właściwe poziomy smarowania bez nadmiernego smarowania, które może powodować problemy. Należy przestrzegać zaleceń producenta.

Monitorowanie wydajności śledzi moc, prędkość i zużycie powietrza, aby zidentyfikować pogarszającą się wydajność przed awarią.

| Typ problemu | Objawy | Przyczyny źródłowe | Metody zapobiegania |

|---|---|---|---|

| Nieszczelność uszczelki | Utrata powietrza, zmniejszona siła | Zużycie, zanieczyszczenie | Czyste powietrze, odpowiednie uszczelki |

| Nieregularny ruch | Niespójna prędkość | Tarcie, ograniczenia | Smarowanie, wymiarowanie przepływu |

| Utrata siły | Słabe działanie | Spadki ciśnienia, wycieki | Właściwy dobór rozmiaru, konserwacja |

| Przedwczesne zużycie | Krótki okres użytkowania | Przeciążenie, zanieczyszczenie | Prawidłowy dobór rozmiaru, filtracja |

| Dryft pozycji | Nie można utrzymać pozycji | Wyciek wewnętrzny | Konserwacja uszczelek, zawory |

Metodologia rozwiązywania problemów

Systematyczna diagnoza rozpoczyna się od identyfikacji objawów i przechodzi przez logiczne procedury testowe. Dokumentowanie ustaleń w celu śledzenia wzorców problemów.

Testy wydajności mierzą rzeczywistą siłę, prędkość i zużycie powietrza w stosunku do specyfikacji. Pozwala to zidentyfikować konkretne pogorszenie wydajności.

Testowanie komponentów izoluje problemy do konkretnych elementów systemu. Wymiana lub naprawa tylko uszkodzonych komponentów, a nie całych zespołów.

Analiza przyczyn źródłowych zapobiega ponownemu wystąpieniu problemu poprzez zajęcie się przyczynami, a nie tylko objawami. Zmniejsza to długoterminowe koszty konserwacji.

Wnioski

Zasady działania siłowników pneumatycznych opierają się na prawie Pascala i różnicy ciśnień w celu przekształcenia sprężonego powietrza w niezawodny ruch liniowy, co czyni je niezbędnymi dla nowoczesnej automatyzacji, jeśli są właściwie rozumiane i stosowane.

Najczęściej zadawane pytania dotyczące zasad działania siłowników pneumatycznych

Jaka jest podstawowa zasada działania siłownika pneumatycznego?

Podstawowa zasada działania wykorzystuje prawo Pascala, zgodnie z którym ciśnienie sprężonego powietrza działa jednakowo we wszystkich kierunkach, tworząc siłę liniową, gdy różnica ciśnień przesuwa tłok przez otwór cylindra, przekształcając energię pneumatyczną w ruch mechaniczny.

Jak obliczyć siłę wyjściową siłownika pneumatycznego?

Obliczyć siłę siłownika pneumatycznego przy użyciu F = P × A, gdzie siła jest równa ciśnieniu powietrza pomnożonemu przez efektywną powierzchnię tłoka, z uwzględnieniem zmniejszenia powierzchni tłoczyska podczas suwu cofania w siłownikach dwustronnego działania.

Jaka jest różnica między siłownikami pneumatycznymi jednostronnego i dwustronnego działania?

Siłowniki jednostronnego działania wykorzystują ciśnienie powietrza w jednym kierunku ze sprężyną lub powrotem grawitacyjnym, podczas gdy siłowniki dwustronnego działania wykorzystują ciśnienie powietrza w obu kierunkach, zapewniając lepszą kontrolę i większe siły w obu kierunkach.

Dlaczego siłowniki pneumatyczne z czasem tracą siłę?

Siłowniki pneumatyczne tracą siłę z powodu nieszczelności wewnętrznych uszczelek, spadków ciśnienia w układzie pneumatycznym, zanieczyszczeń powodujących wzrost tarcia oraz normalnego zużycia komponentów, które zmniejsza wydajność systemu.

W jaki sposób ciśnienie powietrza wytwarza ruch liniowy w siłownikach pneumatycznych?

Ciśnienie powietrza wytwarza ruch liniowy poprzez przyłożenie siły do powierzchni tłoka zgodnie z prawem Pascala, pokonując tarcie statyczne i opór obciążenia, a następnie przyspieszając zespół tłoka w otworze cylindra.

Jakie czynniki wpływają na wydajność siłownika pneumatycznego?

Czynniki wpływające na wydajność obejmują ciśnienie i jakość powietrza, wpływ temperatury na gęstość powietrza, poziomy zanieczyszczeń, stan uszczelnienia, właściwy dobór rozmiaru do zastosowania oraz warunki środowiskowe, takie jak wilgotność i wibracje.

Jak działają uszczelki w siłownikach pneumatycznych?

Uszczelki utrzymują separację ciśnień między komorami cylindra, zapobiegają wyciekom zewnętrznym wokół tłoczyska i blokują przedostawanie się zanieczyszczeń, wykorzystując materiały takie jak NBR, poliuretan lub PTFE dobrane do określonych warunków pracy.

-

Przeczytaj biografię Blaise'a Pascala i dowiedz się o jego wkładzie w fizykę i matematykę. ↩

-

Zapoznaj się z podstawowymi zasadami drugiego prawa Newtona i sposobem, w jaki reguluje ono siłę, masę i przyspieszenie. ↩

-

Zobacz techniczne wyjaśnienie procesu honowania cylindrów i tego, w jaki sposób tworzy on idealne wykończenie powierzchni zapewniające wydajność uszczelnienia. ↩

-

Poznaj zasady projektowania i zalety konstrukcji cięgien w przemysłowych siłownikach pneumatycznych i hydraulicznych. ↩

-

Zrozumienie definicji punktu rosy i jego kluczowej roli w zapobieganiu wilgoci i korozji w systemach sprężonego powietrza. ↩