Zastanawiasz się nad niewyjaśnionymi stratami wydajności w swoich systemach pneumatycznych? Nie jesteś sam. Wielu inżynierów skupia się wyłącznie na aspektach mechanicznych, pomijając jednego z głównych winowajców: straty termodynamiczne. Te niewidoczne czynniki obniżające wydajność mogą pozbawić system sprężonego powietrza zarówno wydajności, jak i rentowności.

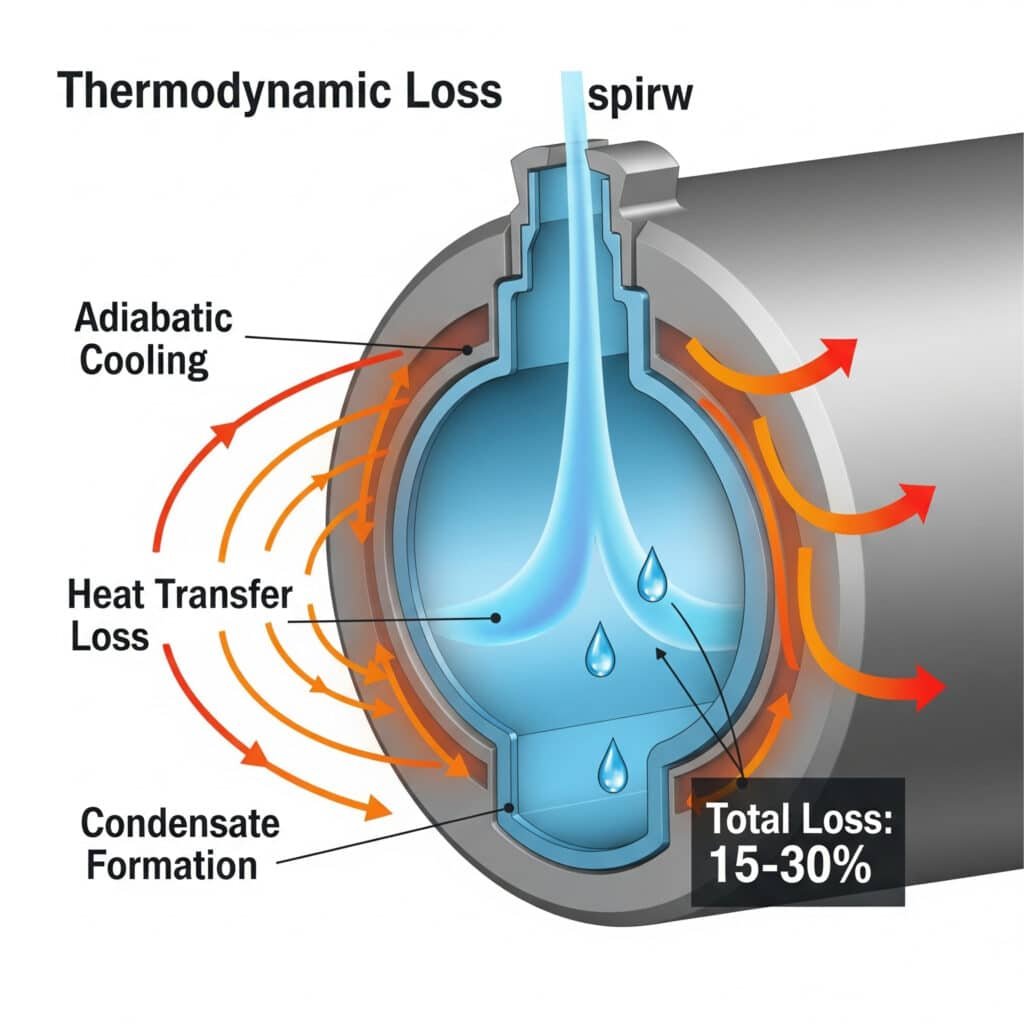

Straty termodynamiczne w układach pneumatycznych powstają w wyniku zmian temperatury podczas ekspansja adiabatyczna1, przenoszenie ciepła przez ścianki cylindra i energia marnowana na tworzenie się kondensatu. Straty te zwykle stanowią 15-30% całkowitego zużycia energii w przemysłowych systemach pneumatycznych, ale są często pomijane przy projektowaniu i optymalizacji systemu.

W ciągu ponad 15 lat pracy w Bepto, pracując z systemami pneumatycznymi w różnych branżach, widziałem, jak firmy odzyskują tysiące kosztów energii, zajmując się tymi często zaniedbywanymi czynnikami termodynamicznymi. Pozwól mi podzielić się tym, czego nauczyłem się o identyfikowaniu i minimalizowaniu tych strat.

Spis treści

- Jak rozszerzalność adiabatyczna wpływa na wydajność układu pneumatycznego?

- Jaki jest rzeczywisty koszt strat przewodzenia ciepła w siłownikach pneumatycznych?

- Dlaczego kondensat jest ukrytym zabójcą wydajności?

- Wnioski

- Najczęściej zadawane pytania dotyczące strat termodynamicznych w układach pneumatycznych

Jak rozszerzalność adiabatyczna wpływa na wydajność układu pneumatycznego?

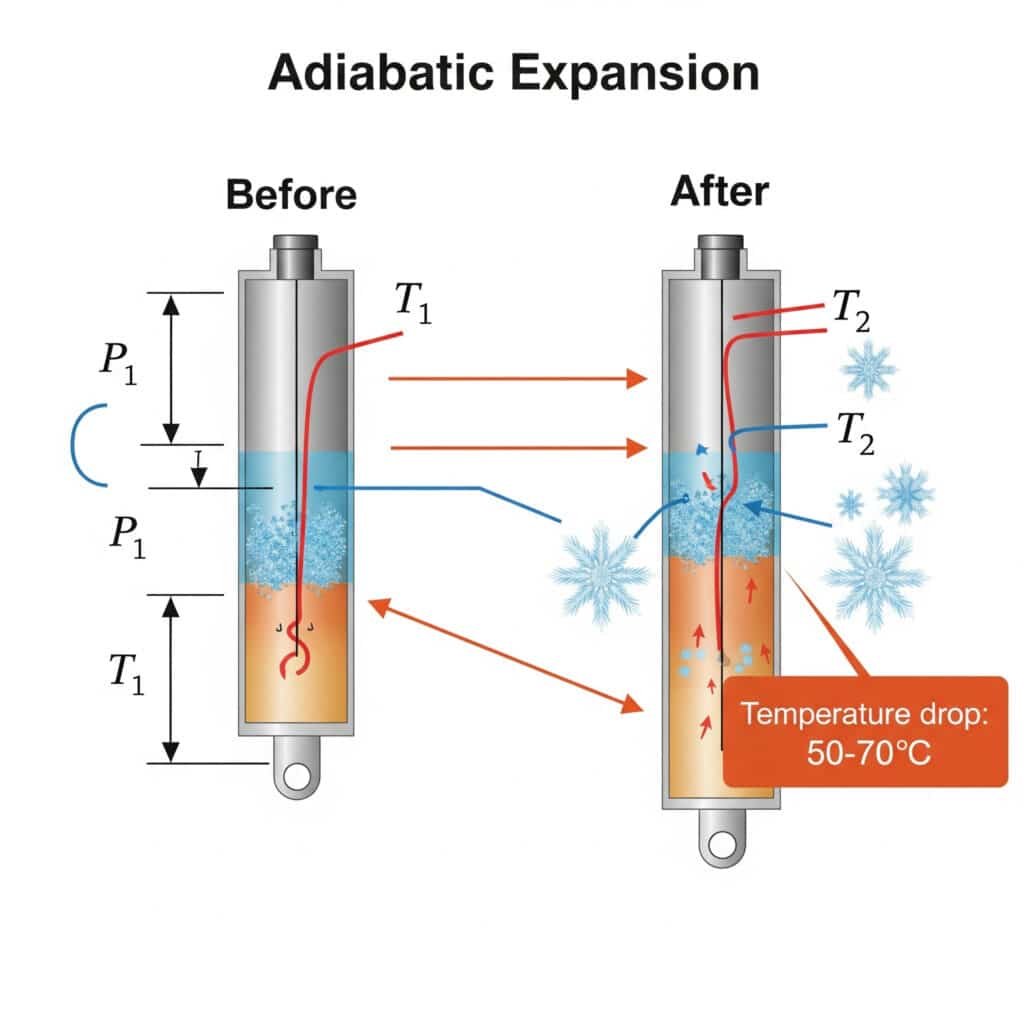

Kiedy sprężone powietrze rozpręża się w cylindrze, nie tylko wytwarza ruch - ulega również znacznym zmianom temperatury, które wpływają na wydajność systemu, żywotność komponentów i efektywność energetyczną.

Rozprężanie adiabatyczne w układach pneumatycznych powoduje spadek temperatury powietrza zgodnie z równaniem T₂ = T₁(P₂/P₁)^((γ-1)/γ), gdzie γ to współczynnik pojemności cieplnej2 (1,4 dla powietrza). Ten spadek temperatury może osiągnąć 50-70°C poniżej temperatury otoczenia podczas szybkiego rozszerzania, powodując zmniejszenie siły wyjściowej, problemy z kondensacją i naprężenia materiału.

Zrozumienie tej zmiany temperatury ma praktyczne implikacje dla projektu i działania systemu pneumatycznego. Pozwól, że podzielę to na praktyczne spostrzeżenia.

Fizyka stojąca za ekspansją adiabatyczną

Rozprężanie adiabatyczne ma miejsce, gdy gaz rozpręża się bez wymiany ciepła do lub z otoczenia:

- Gdy sprężone powietrze zwiększa swoją objętość, jego energia wewnętrzna maleje

- Ten spadek energii objawia się spadkiem temperatury

- Proces ten zachodzi na tyle szybko, że wymiana ciepła ze ściankami cylindra jest minimalna

- Zmiana temperatury jest proporcjonalna do stosunku ciśnień podniesionego do potęgi

Obliczanie zmian temperatury w rzeczywistych systemach

Przyjrzyjmy się, jak obliczyć zmianę temperatury w typowym siłowniku pneumatycznym:

| Parametr | Formuła | Przykład |

|---|---|---|

| Temperatura początkowa (T₁) | Temperatura otoczenia lub zasilania | 20°C (293K) |

| Ciśnienie początkowe (P₁) | Ciśnienie zasilania | 6 bar (600 kPa) |

| Ciśnienie końcowe (P₂) | Ciśnienie atmosferyczne lub przeciwciśnienie | 1 bar (100 kPa) |

| Współczynnik pojemności cieplnej (γ) | Dla powietrza = 1,4 | 1.4 |

| Temperatura końcowa (T₂) | T₁(P₂/P₁)^((γ-1)/γ) | 293K × (1/6)^(0,286) = 173K (-100°C) |

| Praktyczna temperatura końcowa | Wyższe ze względu na nieidealne warunki | Zazwyczaj od -20°C do -40°C |

Wpływ chłodzenia adiabatycznego na rzeczywistość

Ten dramatyczny spadek temperatury ma kilka praktycznych konsekwencji:

- Zmniejszona siła wyjściowa: Zimniejsze powietrze ma niższe ciśnienie przy tej samej objętości.

- Kondensacja i zamarzanie: Wilgoć w powietrzu może się skraplać lub zamarzać.

- Kruchość materiału: Niektóre polimery stają się kruche w niskich temperaturach.

- Zmiany wydajności uszczelnienia: Elastomery twardnieją i mogą przeciekać w niskich temperaturach.

- Naprężenie termiczne: Powtarzające się cykliczne zmiany temperatury mogą powodować zmęczenie materiału.

Pracowałem kiedyś z Jennifer, inżynierem procesu w zakładzie pakowania żywności w Minnesocie. Jej cylindry beztłoczyskowe ulegały tajemniczym awariom w miesiącach zimowych. Po przeprowadzeniu dochodzenia odkryliśmy, że osuszacz powietrza w zakładzie nie usuwał wystarczającej ilości wilgoci, a chłodzenie adiabatyczne powodowało tworzenie się lodu wewnątrz cylindrów. Temperatura spadała z 15°C do około -25°C podczas rozprężania.

Instalując lepszy osuszacz powietrza i stosując cylindry z uszczelkami przystosowanymi do niższych temperatur, całkowicie wyeliminowaliśmy awarie.

Strategie łagodzenia efektów chłodzenia adiabatycznego

Aby zminimalizować negatywny wpływ chłodzenia adiabatycznego:

- Stosowanie odpowiednich materiałów uszczelniających: Wybór elastomerów kompatybilnych z niskimi temperaturami

- Zapewnienie właściwego suszenia powietrzem: Utrzymywanie niskiego punktu rosy, aby zapobiec kondensacji.

- Rozważ wstępne podgrzanie: W skrajnych przypadkach należy wstępnie podgrzać powietrze nawiewane

- Optymalizacja czasów cyklu: Pozostawić wystarczająco dużo czasu na wyrównanie temperatury

- Używaj odpowiednich smarów: Wybór środków smarnych, które utrzymują wydajność w niskich temperaturach

Jaki jest rzeczywisty koszt strat przewodzenia ciepła w siłownikach pneumatycznych?

Przewodzenie ciepła przez ścianki cylindra stanowi znaczącą, ale często pomijaną stratę energii w układach pneumatycznych. Zrozumienie i ilościowe określenie tych strat może pomóc w poprawie wydajności systemu i obniżeniu kosztów operacyjnych.

Straty przewodzenia ciepła w cylindrach pneumatycznych występują, gdy różnice temperatur powodują przenoszenie energii przez ścianki cylindra. Straty te można określić ilościowo za pomocą równania Q = kA(T₁-T₂)/d, gdzie Q to szybkość wymiany ciepła, k to przewodność cieplna3A to pole powierzchni, a d to grubość ścianki. W typowych systemach przemysłowych straty te stanowią 5-15% całkowitego zużycia energii.

Przyjrzyjmy się, jak te straty wpływają na systemy pneumatyczne i co można z nimi zrobić.

Kwantyfikacja strat przewodzenia ciepła

Przewodzenie ciepła przez ścianki cylindra można obliczyć za pomocą:

| Parametr | Wzór/Wartość | Przykład |

|---|---|---|

| Przewodność cieplna (k) | Specyficzne dla materiału | Aluminium: 205 W/m-K |

| Powierzchnia (A) | π × D × L | Dla cylindra 40 mm × 200 mm: 0.025m² |

| Różnica temperatur (ΔT) | T₁ - T₂ | 30°C (typowo podczas pracy) |

| Grubość ścianki (d) | Parametr projektowy | 3 mm (0,003 m) |

| Współczynnik przenikania ciepła (Q) | Q = kA(T₁-T₂)/d | Q = 205 × 0,025 × 30 / 0,003 = 51 250 W (teoretyczna moc maksymalna) |

| Praktyczne straty ciepła | Niższa ze względu na pracę przerywaną | Zazwyczaj 50-500 W w zależności od cyklu pracy |

Wpływ materiału na straty przewodzenia ciepła

Różne materiały, z których wykonane są cylindry, przewodzą ciepło w bardzo różnym tempie:

| Materiał | Przewodność cieplna (W/m-K) | Względne straty ciepła | Typowe zastosowania |

|---|---|---|---|

| Aluminium | 205 | Wysoki | Standardowe cylindry przemysłowe |

| Stal | 50 | Średni | Aplikacje do dużych obciążeń |

| Stal nierdzewna | 16 | Niski | Żywność, chemikalia, środowiska korozyjne |

| Polimery inżynieryjne | 0.2-0.5 | Bardzo niski | Lekkie, wyspecjalizowane aplikacje |

Studium przypadku: Oszczędność energii dzięki doborowi materiałów

W zeszłym roku współpracowałem z Davidem, inżynierem ds. zrównoważonego rozwoju w firmie farmaceutycznej w New Jersey. Jego zakład używał standardowych aluminiowych cylindrów beztłoczyskowych w pomieszczeniach czystych o kontrolowanej temperaturze. System HVAC pracował w nadgodzinach, aby usunąć ciepło generowane przez układ pneumatyczny.

Przechodząc na cylindry kompozytowe z korpusami polimerowymi do zastosowań niekrytycznych, zmniejszyliśmy transfer ciepła o ponad 90%. Zmiana ta pozwoliła zaoszczędzić około 12 000 kWh rocznie na kosztach energii HVAC przy jednoczesnym utrzymaniu wymaganych temperatur procesu.

Strategie izolacji termicznej dla systemów pneumatycznych

Zmniejszenie strat przewodzenia ciepła:

- Wybór odpowiednich materiałów: Uwzględnienie przewodności cieplnej przy wyborze materiału

- Zastosuj izolację: Izolacja zewnętrzna może zmniejszyć przenikanie ciepła

- Optymalizacja cykli pracy: Minimalizacja czasu pracy ciągłej

- Kontrola warunków otoczenia: Zmniejszenie różnicy temperatur tam, gdzie to możliwe

- Rozważ konstrukcje kompozytowe: Stosowanie przekładek termicznych w konstrukcji butli

Obliczanie wpływu finansowego strat przewodzenia ciepła

Określenie wpływu strat przewodzenia ciepła na koszty:

- Oblicz straty ciepła w watach, korzystając z powyższego wzoru

- Przelicz na kWh, mnożąc przez godziny pracy i dzieląc przez 1000

- Pomnóż przez koszt energii elektrycznej za kWh

- W przypadku środowisk kontrolowanych przez HVAC należy dodać dodatkowe koszty chłodzenia

Dla systemu o średniej stracie ciepła 500 W, pracującego 2000 godzin rocznie przy $0,12/kWh:

- Roczny koszt energii = 500W × 2000h ÷ 1000 × $0.12 = $120

- Dla obiektu z 50 butlami: $6,000 rocznie

Dlaczego kondensat jest ukrytym zabójcą wydajności?

Tworzenie się kondensatu w układach pneumatycznych to coś więcej niż tylko uciążliwa konserwacja - to znaczące źródło strat energii, uszkodzeń podzespołów i problemów z wydajnością.

Kondensat tworzy się w układach pneumatycznych, gdy temperatura powietrza spada poniżej poziomu punkt rosy4 zgodnie ze wzorem m = V × ρ × (ω₁ - ω₂), gdzie m to masa kondensatu, V to objętość powietrza, ρ to gęstość powietrza, a ω to współczynnik wilgotności. Ta kondensacja może zmniejszyć wydajność o 3-8%, powodować korozję i prowadzić do nieprzewidywalnego działania siłowników beztłoczyskowych i innych elementów pneumatycznych.

Przyjrzyjmy się praktycznym konsekwencjom powstawania kondensatu oraz sposobom jego przewidywania i zapobiegania mu.

Przewidywanie powstawania kondensatu

Przewidywanie powstawania kondensatu w układzie pneumatycznym:

| Parametr | Wzór/źródło | Przykład |

|---|---|---|

| Objętość powietrza (V) | Objętość cylindra × cykle | Butla 0,25 l × 1000 cykli = 250 l |

| Gęstość powietrza (ρ) | Zależy od temperatury i ciśnienia | ~1,2 kg/m³ w warunkach standardowych |

| Początkowy współczynnik wilgotności (ω₁) | Od wykres psychrometryczny5 | 0,010 kg wody/kg powietrza przy 20°C, 60% RH |

| Końcowy współczynnik wilgotności (ω₂) | Przy najniższej temperaturze systemu | 0,002 kg wody/kg powietrza przy -10°C |

| Masa kondensatu (m) | m = V × ρ × (ω₁ - ω₂) | 250 l × 0,0012 kg/l × (0,010-0,002) = 0,0024 kg |

| Dzienny kondensat | Mnożenie przez cykle dzienne | ~2,4 g dziennie dla tego przykładu |

Ukryte koszty kondensatu

Tworzenie się kondensatu wpływa na systemy pneumatyczne na kilka sposobów:

- Straty energii: Kondensacja uwalnia ciepło, które zostało wcześniej pobrane podczas sprężania.

- Zwiększone tarcie: Woda zmniejsza skuteczność smarowania i zwiększa tarcie.

- Uszkodzenie podzespołów: Korozja i uderzenia wodne uszkadzają zawory i cylindry

- Nieprzewidywalne działanie: Różne ilości wody wpływają na czas i wydajność systemu

- Zwiększona konserwacja: Spuszczanie kondensatu wymaga czasu na konserwację i przestoje systemu.

Punkt rosy i wydajność systemu

Temperatura punktu rosy ma kluczowe znaczenie dla przewidywania miejsca wystąpienia kondensacji:

| Ciśnienie Punkt rosy | Wpływ systemu | Zalecane zastosowania |

|---|---|---|

| +10°C | Znaczna kondensacja | Tylko dla niekrytycznych, ciepłych środowisk |

| +3°C | Umiarkowana kondensacja | Ogólne zastosowanie przemysłowe w ogrzewanych budynkach |

| -20°C | Minimalna kondensacja | Sprzęt precyzyjny, zastosowania zewnętrzne |

| -40°C | Praktycznie brak kondensacji | Systemy krytyczne, aplikacje spożywcze/farmaceutyczne |

| -70°C | Brak kondensacji | Półprzewodniki, specjalistyczne zastosowania |

Studium przypadku: Rozwiązanie problemu przerywanych awarii dzięki kontroli punktu rosy

Niedawno współpracowałem z Marią, kierownikiem ds. konserwacji w firmie produkującej części samochodowe w Michigan. W jej zakładzie dochodziło do sporadycznych awarii beztłoczyskowych systemów pozycjonowania cylindrów, szczególnie w wilgotnych miesiącach letnich.

Analiza wykazała, że ich system sprężonego powietrza miał ciśnieniowy punkt rosy wynoszący +5°C. Gdy powietrze rozprężało się w cylindrach, temperatura spadała do około -15°C, powodując znaczną kondensację. Woda ta zakłócała pracę czujników położenia i powodowała korozję zaworów sterujących.

Modernizacja osuszacza powietrza w celu osiągnięcia ciśnieniowego punktu rosy na poziomie -25°C całkowicie wyeliminowała problem kondensacji. Niezawodność systemu wzrosła z 92% do 99,7%, a koszty konserwacji spadły o około $32,000 rocznie.

Strategie minimalizowania problemów z kondensatem

Ograniczenie problemów związanych z kondensatem:

- Zainstalować odpowiednie osuszacze powietrza: Wybór osuszaczy w oparciu o wymagany ciśnieniowy punkt rosy

- Używaj separatorów wody: Instalacja w strategicznych punktach systemu

- Zastosowanie śledzenia ciepła: Zapobieganie kondensacji na zewnątrz lub w niskich temperaturach

- Wdrożenie właściwego drenażu: Upewnij się, że wszystkie niskie punkty mają automatyczne spusty

- Monitorowanie punktu rosy: Wykorzystanie czujników punktu rosy do wykrywania problemów z wydajnością osuszacza

Obliczanie zwrotu z inwestycji w ulepszone osuszanie powietrzem

Aby uzasadnić inwestycje w lepsze suszenie powietrzem:

- Oszacowanie bieżących kosztów związanych z kondensatem (konserwacja, przestoje, kwestie jakości produktu)

- Obliczenie strat energii spowodowanych tworzeniem się kondensatu

- Określenie kosztów modernizacji urządzeń suszących

- Porównanie rocznych oszczędności z kosztami inwestycji

Dla średniej wielkości systemu produkującego 5 l kondensatu dziennie:

- Redukcja kosztów utrzymania: ~$15,000/rok

- Oszczędność energii: ~$3,000/rok

- Zmniejszona liczba problemów z jakością produktów: ~$20,000/rok

- Koszt modernizacji suszarki: $25,000

- Okres zwrotu: Mniej niż 1 rok

Wnioski

Zrozumienie i uwzględnienie strat termodynamicznych - od efektów adiabatycznego rozszerzania temperatury do strat przewodzenia ciepła i tworzenia się kondensatu - może znacznie poprawić wydajność, niezawodność i żywotność systemów pneumatycznych. Stosując modele obliczeniowe i strategie opisane w tym artykule, można zoptymalizować zastosowania siłowników beztłoczyskowych i innych komponentów pneumatycznych w celu uzyskania maksymalnej wydajności i minimalnych kosztów operacyjnych.

Najczęściej zadawane pytania dotyczące strat termodynamicznych w układach pneumatycznych

O ile faktycznie spada temperatura powietrza podczas rozprężania w siłowniku pneumatycznym?

W typowym cylindrze pneumatycznym temperatura powietrza może spaść o 40-70°C poniżej temperatury otoczenia podczas szybkiego rozprężania od 6 barów do ciśnienia atmosferycznego. Oznacza to, że w środowisku o temperaturze 20°C powietrze wewnątrz cylindra może chwilowo osiągnąć temperaturę nawet -50°C, choć w praktyce przenoszenie ciepła ze ścianek cylindra ogranicza ten spadek do -10°C do -30°C.

Jaki procent energii jest tracony przez przewodzenie ciepła w siłownikach pneumatycznych?

Przewodzenie ciepła przez ścianki cylindra zazwyczaj odpowiada za 5-15% całkowitego zużycia energii w układach pneumatycznych. Różni się to w zależności od materiału cylindra, warunków pracy i cyklu pracy. Cylindry aluminiowe mają wyższe straty (bliżej 15%), podczas gdy cylindry polimerowe lub izolowane mają znacznie niższe straty (poniżej 5%).

Jak obliczyć ilość kondensatu, który utworzy się w układzie pneumatycznym?

Oblicz tworzenie się kondensatu za pomocą wzoru m = V × ρ × (ω₁ - ω₂), gdzie m to masa kondensatu, V to objętość użytego powietrza, ρ to gęstość powietrza, ω₁ to początkowy współczynnik wilgotności, a ω₂ to współczynnik wilgotności w najniższej temperaturze systemu. W przypadku typowego systemu przemysłowego wykorzystującego 1000 l sprężonego powietrza na godzinę może to skutkować 5-50 ml kondensatu na godzinę, w zależności od warunków otoczenia i osuszania powietrza.

Jakiego ciśnienia punktu rosy potrzebuję do mojego zastosowania?

Wymagany ciśnieniowy punkt rosy zależy od zastosowania i najniższej temperatury powietrza. Zasadniczo należy wybrać ciśnieniowy punkt rosy co najmniej 10°C poniżej najniższej oczekiwanej temperatury w systemie. W przypadku standardowych zastosowań przemysłowych w pomieszczeniach, ciśnieniowy punkt rosy -20°C jest zazwyczaj wystarczający. Krytyczne zastosowania mogą wymagać temperatury -40°C lub niższej.

Jak wybór materiału cylindra wpływa na wydajność termodynamiczną?

Materiał cylindra znacząco wpływa na wydajność termodynamiczną poprzez jego przewodność cieplną. Cylindry aluminiowe (k=205 W/m-K) szybko przewodzą ciepło, co prowadzi do większych strat energii, ale szybszego wyrównania temperatury. Stal nierdzewna (k=16 W/m-K) zmniejsza przenoszenie ciepła o około 87% w porównaniu do aluminium. Cylindry na bazie polimerów mogą zmniejszyć transfer ciepła o ponad 99%, ale mogą mieć ograniczenia mechaniczne.

Jaki jest związek między temperaturą rozprężania powietrza a wydajnością cylindra?

Temperatura rozprężania powietrza bezpośrednio wpływa na wydajność cylindra na kilka sposobów. Każdy spadek temperatury o 10°C zmniejsza teoretyczną siłę wyjściową o około 3,5% ze względu na zależność prawa gazu doskonałego. Niskie temperatury zwiększają również tarcie uszczelnienia o 5-15% z powodu twardnienia elastomeru i mogą zmniejszyć skuteczność środka smarnego. W skrajnych przypadkach bardzo niskie temperatury mogą spowodować, że materiały uszczelniające przekroczą temperaturę zeszklenia, prowadząc do kruchości i awarii.

-

Zawiera szczegółowe wyjaśnienie ekspansji adiabatycznej, fundamentalnego procesu termodynamicznego, w którym gaz rozszerza się bez wymiany ciepła do lub z otoczenia, powodując znaczny spadek temperatury. ↩

-

Oferuje jasną definicję współczynnika pojemności cieplnej (znanego również jako indeks adiabatyczny lub gamma), kluczowej właściwości gazu, która określa jego zmianę temperatury podczas sprężania i rozprężania. ↩

-

Wyjaśnia pojęcie przewodności cieplnej, nieodłącznej właściwości materiału, która mierzy jego zdolność do przewodzenia ciepła, co ma kluczowe znaczenie dla obliczania strat ciepła przez ściany komponentów. ↩

-

Opisuje punkt rosy, temperaturę, do której powietrze musi zostać schłodzone, aby stało się nasycone parą wodną, krytyczny parametr do przewidywania i zapobiegania kondensacji w układach pneumatycznych. ↩

-

Zawiera przewodnik dotyczący odczytywania i korzystania z wykresu psychrometrycznego, złożonego wykresu przedstawiającego właściwości fizyczne i termiczne wilgotnego powietrza, który jest niezbędny do obliczeń wilgotności. ↩