Czy doświadczasz spadków ciśnienia, powolnej reakcji systemu lub przedwczesnych awarii zaworów w swoich systemach pneumatycznych? Problemy te często wynikają z niewłaściwego doboru zaworów, kosztując tysiące przestojów i napraw. Wybór odpowiedniego pneumatycznego zaworu sterującego jest kluczem do rozwiązania tych problemów.

Idealny pneumatyczny zawór sterujący muszą spełniać wymagania dotyczące przepływu w systemie (wartość Cv), mieć odpowiednią funkcję położenia środkowego dla potrzeb bezpieczeństwa aplikacji i spełniać normy trwałości dla danej częstotliwości roboczej. Właściwy dobór wymaga zrozumienia współczynników przepływu, funkcji sterowania i testów trwałości.

Pamiętam, jak w zeszłym roku pomagałem zakładowi przetwórstwa spożywczego w Wisconsin, który wymieniał zawory co 3 miesiące z powodu niewłaściwego doboru. Po przeanalizowaniu ich systemu i wybraniu zaworów o odpowiednich wartościach Cv i pozycjach środkowych, koszty konserwacji spadły o 78%, a wydajność produkcji wzrosła o 15%. Podzielę się tym, czego nauczyłem się przez ponad 15 lat pracy w branży pneumatycznej.

Spis treści

- Zrozumienie i konwersja wartości Cv w celu prawidłowego dopasowania przepływu

- Jak używać drzew decyzyjnych do wyboru funkcji pozycji środkowej?

- Standardy testowania żywotności zaworów wysokiej częstotliwości i przewidywanie trwałości

Jak obliczać i konwertować wartości Cv na potrzeby doboru zaworów pneumatycznych?

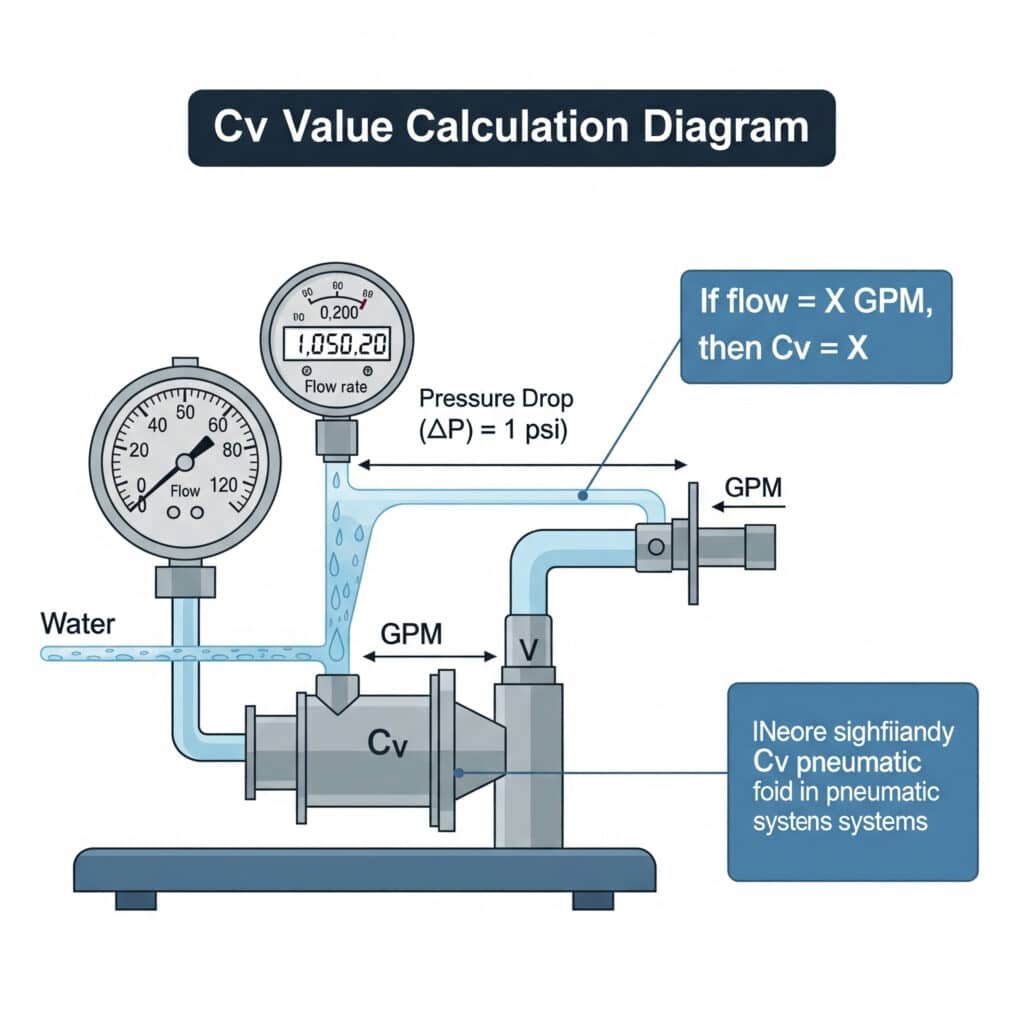

Przy wyborze zaworów pneumatycznych, zrozumienie przepustowości przez Wartości Cv1 zapewnia, że system utrzymuje odpowiednie ciśnienie i czas reakcji.

Wartość Cv (współczynnik przepływu) reprezentuje zdolność przepływu zaworu, wskazując objętość wody w galonach amerykańskich, która przepłynie przez zawór w ciągu jednej minuty przy spadku ciśnienia o 1 psi. W przypadku systemów pneumatycznych wartość ta pomaga określić, czy zawór może obsłużyć wymagany przepływ powietrza bez nadmiernego spadku ciśnienia.

Podstawy zrozumienia współczynnika przepływu

Współczynnik przepływu (Cv) ma zasadnicze znaczenie dla prawidłowego doboru zaworu. Określa on, jak skutecznie zawór przepuszcza płyn, przy czym wyższe wartości wskazują na większą przepustowość. Przy wyborze zaworów pneumatycznych, dopasowanie Cv do wymagań systemu zapobiega:

- Spadki ciśnienia zmniejszające siłę siłownika

- Wolne czasy reakcji systemu

- Nadmierne zużycie energii

- Przedwczesna awaria podzespołów

Metody konwersji między różnymi współczynnikami przepływu

Na świecie istnieje kilka systemów współczynników przepływu, a konwersja między nimi jest niezbędna przy porównywaniu zaworów różnych producentów:

Konwersja Cv na Kv

Kv to europejski współczynnik przepływu mierzony w m³/h:

Kv = 0,865 × Cv

Konwersja Cv na przewodność akustyczną (C)

Przewodność soniczna (C)2 jest mierzona w dm³/(s-bar):

C = 0,0386 × Cv

Konwersja Cv na efektywną powierzchnię kryzy

Efektywna powierzchnia otworu (S) w mm²:

S = 0,271 × Cv

Praktyczna tabela konwersji

| Wartość Cv | Wartość Kv | Przewodność soniczna (C) | Powierzchnia efektywna (mm²) | Typowe zastosowanie |

|---|---|---|---|---|

| 0.1 | 0.0865 | 0.00386 | 0.0271 | Małe siłowniki precyzyjne |

| 0.5 | 0.4325 | 0.0193 | 0.1355 | Małe cylindry, chwytaki |

| 1.0 | 0.865 | 0.0386 | 0.271 | Średnie cylindry |

| 2.0 | 1.73 | 0.0772 | 0.542 | Duże cylindry |

| 5.0 | 4.325 | 0.193 | 1.355 | Systemy z wieloma siłownikami |

| 10.0 | 8.65 | 0.386 | 2.71 | Główne linie zasilające |

Formuła obliczania przepływu dla systemów pneumatycznych

Aby określić wymaganą wartość Cv dla danego zastosowania, należy skorzystać z poniższego wzoru dla sprężonego powietrza:

Dla przepływu poddźwiękowego (P₂/P₁ > 0,5):

Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²))

Gdzie:

- Q = Natężenie przepływu (SCFM w warunkach standardowych)

- P₁ = ciśnienie wlotowe (psia)

- ΔP = Spadek ciśnienia (psi)

Dla przepływu sonicznego (P₂/P₁ ≤ 0,5):

Cv = Q / (22,67 × P₁ × 0,471)

Przykład zastosowania w świecie rzeczywistym

W zeszłym miesiącu pomogłem klientowi z branży produkcyjnej w Niemczech, który doświadczał powolnego ruchu cylindra pomimo odpowiedniego ciśnienia. Ich cylindry o średnicy 40 mm wymagały krótszych czasów cykli.

Krok 1: Obliczyliśmy wymagany przepływ na poziomie 42 SCFM

Krok 2: Przy ciśnieniu zasilania 87 psia (6 barów) i dopuszczalnym spadku ciśnienia o 15 psi

Krok 3: Użycie wzoru na przepływ poddźwiękowy: Cv = 42 / (22,67 × 87 × √(1 - (15/87)²)) = 0,22

Dzięki wymianie zaworów na zawory Bepto o współczynniku Cv wynoszącym 0,3 (zapewniającym margines bezpieczeństwa), ich czas cyklu poprawił się o 35%, rozwiązując wąskie gardło produkcyjne.

Którą funkcję pozycji środkowej wybrać dla swojego systemu pneumatycznego?

Położenie środkowe zaworu sterującego określa zachowanie układu pneumatycznego w stanach neutralnych lub utraty zasilania, co ma kluczowe znaczenie dla bezpieczeństwa i funkcjonalności.

Idealna funkcja położenia środkowego zależy od wymagań bezpieczeństwa aplikacji, potrzeb w zakresie efektywności energetycznej i charakterystyki operacyjnej. Dostępne opcje obejmują zamknięty środek (utrzymywanie ciśnienia), otwarty środek (uwalnianie ciśnienia), środek tandemowy (A&B zablokowane) i środek pływakowy (A&B podłączone do wydechu).

Zrozumienie pozycji środkowych zaworów

Kierunkowe zawory sterujące, w szczególności Zawory 5/3 (5-portowe, 3-pozycyjne)3oferują różne konfiguracje położenia środkowego, które określają zachowanie systemu, gdy zawór znajduje się w stanie neutralnym:

Zamknięte centrum (wszystkie porty zablokowane)

- Utrzymuje ciśnienie po obu stronach siłownika

- Utrzymuje pozycję pod obciążeniem

- Zapobiega przemieszczaniu się podczas utraty zasilania

- Zwiększa sztywność systemu

Otwarte centrum (połączone od P do T)

- Zmniejsza ciśnienie w przewodzie zasilającym

- Zmniejsza zużycie energii w okresach bezczynności

- Umożliwia ręczny ruch siłowników

- Powszechne w zastosowaniach oszczędzających energię

Tandem Center (A i B zablokowane, P do T połączone)

- Utrzymuje pozycję siłownika

- Zmniejsza ciśnienie zasilania

- Równoważy utrzymanie pozycji z oszczędnością energii

- Dobry do zastosowań z obciążeniem pionowym

Float Center (A&B połączone z T)

- Umożliwia swobodny ruch siłownika

- Minimalna odporność na siły zewnętrzne

- Używany w aplikacjach wymagających swobodnego ruchu w położeniu neutralnym

- Powszechne w aplikacjach z ręcznym pozycjonowaniem

Drzewo decyzyjne dla wyboru pozycji centrum

Aby uprościć proces wyboru, postępuj zgodnie z poniższym drzewem decyzyjnym:

Czy utrzymanie pozycji pod obciążeniem jest krytyczne?

- Tak → Przejdź do 2

- Nie → Przejdź do 3Czy wydajność energetyczna w okresach bezczynności jest ważna?

- Tak → Rozważ Tandem Center

- Nie → Wybierz zamknięte centrumCzy pożądany jest swobodny ruch, gdy zawór nie jest uruchomiony?

- Tak → Wybierz Float Center

- Nie → Przejdź do 4Czy redukcja ciśnienia zasilania jest ważna?

- Tak → Wybierz Open Center

- Nie → Ponownie rozważ wymagania dotyczące aplikacji

Zalecenia dotyczące konkretnych zastosowań

| Typ aplikacji | Zalecana pozycja środkowa | Uzasadnienie |

|---|---|---|

| Utrzymywanie obciążenia pionowego | Zamknięte centrum lub centrum tandemowe | Zapobiega dryfowaniu spowodowanemu grawitacją |

| Systemy wrażliwe na energię | Centrum otwarte lub centrum tandemowe | Zmniejsza zużycie sprężonego powietrza |

| Aplikacje o krytycznym znaczeniu dla bezpieczeństwa | Zazwyczaj zamknięte centrum | Utrzymuje pozycję podczas utraty zasilania |

| Systemy z częstą regulacją ręczną | Float Center | Umożliwia łatwe ręczne pozycjonowanie |

| Zastosowania o wysokiej częstotliwości cykli | Specyficzne dla aplikacji | Zależy od wymagań cyklu |

Studium przypadku: Wybór pozycji środkowej

Producent urządzeń pakujących z Francji doświadczał problemów z dryfem swoich siłowników pionowych podczas zatrzymań awaryjnych. Istniejące zawory miały centra pływakowe, co powodowało upuszczanie opakowań podczas przerw w zasilaniu.

Po przeanalizowaniu ich systemu zaleciłem przejście na tandemowe zawory centralne Bepto. Ta zmiana:

- Całkowicie wyeliminowany problem dryftu

- Utrzymanie wymagań dotyczących efektywności energetycznej

- Zwiększone ogólne bezpieczeństwo systemu

- Zmniejszone uszkodzenie produktu przez 95%

Rozwiązanie to było tak skuteczne, że od tego czasu firma ustandaryzowała tę konfigurację zaworów dla wszystkich swoich zastosowań związanych z obciążeniem pionowym.

W jaki sposób testy żywotności zaworów o wysokiej częstotliwości przewidują wydajność w świecie rzeczywistym?

Testy żywotności zaworów o wysokiej częstotliwości dostarczają krytycznych danych do wyboru zaworów w wymagających zastosowaniach, w których niezawodność i trwałość są najważniejsze.

Testy żywotności zaworów pneumatycznych obejmują cykle pracy zaworów w przyspieszonym tempie w kontrolowanych warunkach, aby przewidzieć rzeczywistą żywotność. Standardowe testy zazwyczaj mierzą wydajność do 50-100 milionów cykli, przy czym czynniki takie jak ciśnienie robocze, temperatura i jakość mediów mają wpływ na wyniki.

Standardowe w branży protokoły testowe

Testy żywotności zaworów wysokiej częstotliwości są zgodne z kilkoma ustalonymi standardami:

ISO 199734 Standard

Ta międzynarodowa norma dotyczy w szczególności testowania pneumatycznych zaworów zasilania płynem:

- Definiuje procedury testowe dla różnych typów zaworów

- Ustanawia standardowe warunki testowe

- Zapewnia wymagania dotyczące raportowania w celu spójnego porównania

- Wymaga określonych definicji kryteriów awarii

Norma NFPA T2.6.1

Standard National Fluid Power Association koncentruje się na:

- Metody testowania wytrzymałości

- Pomiar spadku wydajności

- Specyfikacje warunków środowiskowych

- Analiza statystyczna wyników

Kluczowe parametry testowania

Skuteczne testowanie żywotności zaworów musi kontrolować i monitorować te krytyczne parametry:

Częstotliwość jazdy na rowerze

- Zazwyczaj 5-15 Hz dla standardowych zaworów

- Do 30+ Hz dla specjalistycznych zaworów wysokiej częstotliwości

- Musi równoważyć szybkość testu z realistycznym działaniem

Ciśnienie robocze

- Testy w wielu punktach ciśnienia (zazwyczaj minimalnego, nominalnego i maksymalnego)

- Monitorowanie wahań ciśnienia podczas jazdy na rowerze

- Pomiar czasu odzyskiwania ciśnienia

Warunki temperaturowe

- Kontrola temperatury otoczenia

- Monitorowanie wzrostu temperatury podczas pracy

- Cykl termiczny dla niektórych zastosowań

Jakość powietrza

- Zdefiniowane poziomy zanieczyszczeń (zgodnie z ISO 8573-1)

- Kontrola zawartości wilgoci

- Specyfikacja zawartości oleju

Modele przewidywania długości życia

Wyniki testów są wykorzystywane w modelach matematycznych do przewidywania wydajności w świecie rzeczywistym:

Analiza Weibulla5

Ta metoda statystyczna:

- Przewiduje wskaźniki awaryjności na podstawie danych testowych

- Identyfikuje prawdopodobne tryby awarii

- Ustala przedziały ufności dla oczekiwanej długości życia

- Pomaga określić odpowiednie interwały konserwacyjne

Czynniki przyspieszenia

Konwersja wyników testów na rzeczywiste oczekiwania wymaga:

- Regulacja cyklu pracy

- Korekty czynników środowiskowych

- Obliczenia naprężeń specyficznych dla aplikacji

- Zastosowanie marginesu bezpieczeństwa

Tabela wyników testów porównawczych żywotności

| Typ zaworu | Częstotliwość testu | Ciśnienie próbne | Cykle do pierwszej awarii | Szacowany rzeczywisty czas życia | Wspólny tryb awarii |

|---|---|---|---|---|---|

| Cewka standardowa | 10 Hz | 6 bar | 20 milionów | 5-7 lat przy 2 cyklach/min | Zużycie uszczelki |

| Cewka elektromagnetyczna wysokiej prędkości | 25 Hz | 6 bar | 50 milionów | 8-10 lat przy 5 cyklach/min | Przepalenie elektromagnesu |

| Pilotowany | 8 Hz | 6 bar | 35 milionów | 10-12 lat przy 1 cyklu/min | Awaria zaworu pilotowego |

| Zawór mechaniczny | 5 Hz | 6 bar | 15 milionów | 15+ lat przy 0,5 cyklu/min | Zużycie mechaniczne |

| Bepto o wysokiej częstotliwości | 30 Hz | 6 bar | 100 milionów | 12-15 lat przy 10 cyklach/min | Zużycie uszczelki |

Praktyczne zastosowanie wyników testów

Zrozumienie wyników testu pomaga we właściwym doborze zaworu:

Oblicz roczne cykle aplikacji:

Cykle dzienne × dni robocze w roku = cykle roczneOkreślić wymaganą żywotność zaworu:

Oczekiwana żywotność systemu w latach × roczne cykle = całkowita wymagana liczba cykliZastosuj współczynnik bezpieczeństwa:

Łączna liczba wymaganych cykli × 1,5 (współczynnik bezpieczeństwa) = wymagania projektoweWybierz zawór z odpowiednimi wynikami testu:

Wybierz zawór, którego wyniki testów przekraczają wymagania projektowe

Niedawno współpracowałem z producentem części samochodowych w Michigan, który co 6 miesięcy wymieniał zawory w swoich urządzeniach do testów wysokocyklowych. Analizując ich wymagania 15 milionów cykli rocznie i wybierając zawory wysokiej częstotliwości Bepto testowane do 100 milionów cykli, wydłużyliśmy okres wymiany zaworów do ponad 3 lat, oszczędzając około $45,000 rocznie na kosztach konserwacji i przestojach.

Wnioski

Wybór odpowiedniego pneumatycznego zaworu sterującego wymaga zrozumienia współczynników przepływu (wartości Cv), wybrania odpowiedniej funkcjonalności położenia środkowego i uwzględnienia oczekiwanej żywotności zaworu w oparciu o znormalizowane testy. Stosując te zasady, można zoptymalizować wydajność systemu, zmniejszyć koszty konserwacji i poprawić niezawodność operacyjną.

Najczęściej zadawane pytania dotyczące wyboru zaworów pneumatycznych

Czym jest wartość Cv w zaworach pneumatycznych i dlaczego jest ważna?

Wartość Cv to współczynnik przepływu, który wskazuje, na jaki przepływ pozwala zawór przy określonym spadku ciśnienia. Jest to ważne, ponieważ określa, czy zawór może zapewnić odpowiedni przepływ dla danego zastosowania bez powodowania nadmiernego spadku ciśnienia, co zmniejszyłoby wydajność i sprawność systemu.

Jak przekonwertować Cv na inne współczynniki przepływu?

Przelicz Cv na Kv (standard europejski), mnożąc przez 0,865. Przeliczenie Cv na przewodność akustyczną (C) przez pomnożenie przez 0,0386. Przeliczenie Cv na efektywną powierzchnię kryzy przez pomnożenie przez 0,271. Konwersje te umożliwiają porównanie zaworów z różnymi systemami współczynników przepływu.

Co się stanie, jeśli wybiorę zawór o zbyt małej wartości Cv?

Zawór o zbyt małej wartości Cv spowoduje ograniczenie przepływu, powodując spadek ciśnienia, powolny ruch siłownika, zmniejszenie siły wyjściowej i potencjalne przegrzanie zaworu z powodu przepływu o dużej prędkości. Skutkuje to słabą wydajnością systemu i potencjalnie skróconą żywotnością zaworu.

Jak pozycja środkowa zaworu pneumatycznego wpływa na działanie systemu?

Pozycja środkowa określa zachowanie zaworu, gdy nie jest on aktywnie przesunięty do pozycji roboczej. Wpływa na to, czy siłowniki utrzymują pozycję, dryfują lub poruszają się swobodnie; czy ciśnienie w systemie jest utrzymywane lub zmniejszane; oraz jak system reaguje na utratę zasilania lub sytuacje awaryjne.

Jakie czynniki wpływają na żywotność zaworów pneumatycznych w zastosowaniach wymagających wysokiej częstotliwości?

Główne czynniki wpływające na żywotność zaworów w zastosowaniach o wysokiej częstotliwości obejmują ciśnienie robocze, jakość powietrza (w szczególności czystość, wilgotność i smarowanie), temperaturę otoczenia i roboczą, częstotliwość cykli i cykl pracy. Właściwy dobór w oparciu o znormalizowane testy żywotności pomaga zapewnić niezawodność.

Jak mogę oszacować wymaganą wartość Cv dla mojej aplikacji pneumatycznej?

Oszacuj wymaganą wartość Cv, określając maksymalne natężenie przepływu w SCFM, dostępne ciśnienie zasilania i dopuszczalny spadek ciśnienia. Następnie należy zastosować wzór: Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²)) dla przepływu poddźwiękowego, gdzie Q to natężenie przepływu, P₁ to ciśnienie wlotowe, a ΔP to dopuszczalny spadek ciśnienia.

-

Zawiera techniczną definicję współczynnika przepływu (Cv), imperialnej miary, która reprezentuje zdolność zaworu do umożliwienia przepływu płynu, co jest krytycznym parametrem dla prawidłowego doboru zaworu. ↩

-

Wyjaśnia przewodność soniczną (C), normę ISO 6358 dotyczącą oceny przepływu w zaworach pneumatycznych w oparciu o warunki przepływu dławionego, oraz przedstawia wzory konwersji i porównania z bardziej tradycyjną wartością Cv. ↩

-

Opisuje standardową branżową konwencję nazewnictwa kierunkowych zaworów sterujących (np. 2/2, 3/2, 5/2, 5/3), gdzie pierwsza liczba oznacza liczbę portów, a druga liczbę pozycji. ↩

-

Zawiera przegląd normy ISO 19973, która określa metody testowania charakterystyki operacyjnej pneumatycznych zaworów sterujących w celu zapewnienia spójnego raportowania wydajności. ↩

-

Szczegółowe informacje na temat zasad analizy Weibulla, wszechstronnej metody statystycznej powszechnie stosowanej w inżynierii niezawodności do modelowania czasów awarii, analizowania danych dotyczących żywotności i przewidywania oczekiwanej żywotności komponentów. ↩