Czy starasz się uzasadnić inwestycję w najwyższej jakości komponenty pneumatyczne, gdy dział zaopatrzenia naciska na tańsze alternatywy? Wielu specjalistów ds. inżynierii i utrzymania ruchu staje przed poważnymi wyzwaniami, próbując wykazać rzeczywisty wpływ finansowy decyzji o wyborze siłowników, wykraczający poza początkową cenę zakupu.

Kompleksowość Analiza kosztów cyklu życia1 dla siłowników beztłoczyskowych pokazuje, że początkowa cena zakupu stanowi zwykle tylko 12-18% całkowitych kosztów posiadania, przy czym zużycie energii (35-45%) i wydatki na konserwację (25-40%) stanowią większość wydatków w całym okresie eksploatacji - co sprawia, że siłowniki premium o wyższej wydajności i niezawodności są nawet o 42% tańsze w 10-letnim okresie eksploatacji.

Niedawno współpracowałem z zakładem przetwórstwa spożywczego, który wahał się przed modernizacją swoich systemów pneumatycznych ze względu na 65% wyższy koszt początkowy komponentów premium. Po wdrożeniu metod analizy kosztów cyklu życia, które przedstawię poniżej, odkryli, że ich "ekonomiczne" cylindry w rzeczywistości kosztowały ich dodatkowe $327 000 rocznie w wydatkach na energię i konserwację. Pozwól, że pokażę Ci, jak odkryć podobne spostrzeżenia w Twojej firmie.

Spis treści

- Jak stworzyć dokładną macierz porównania kosztów początkowych?

- Jaka jest najbardziej praktyczna metoda obliczania kosztów efektywności energetycznej?

- Które podejścia najlepiej przewidują długoterminowe koszty utrzymania?

- Wnioski

- Najczęściej zadawane pytania dotyczące analizy kosztów cyklu życia cylindrów beztłoczyskowych

Jak stworzyć dokładną macierz porównania kosztów początkowych?

Wstępne macierze porównawcze kosztów stanowią podstawę każdej kompleksowej analizy cyklu życia, ale muszą wykraczać poza proste badanie ceny zakupu.

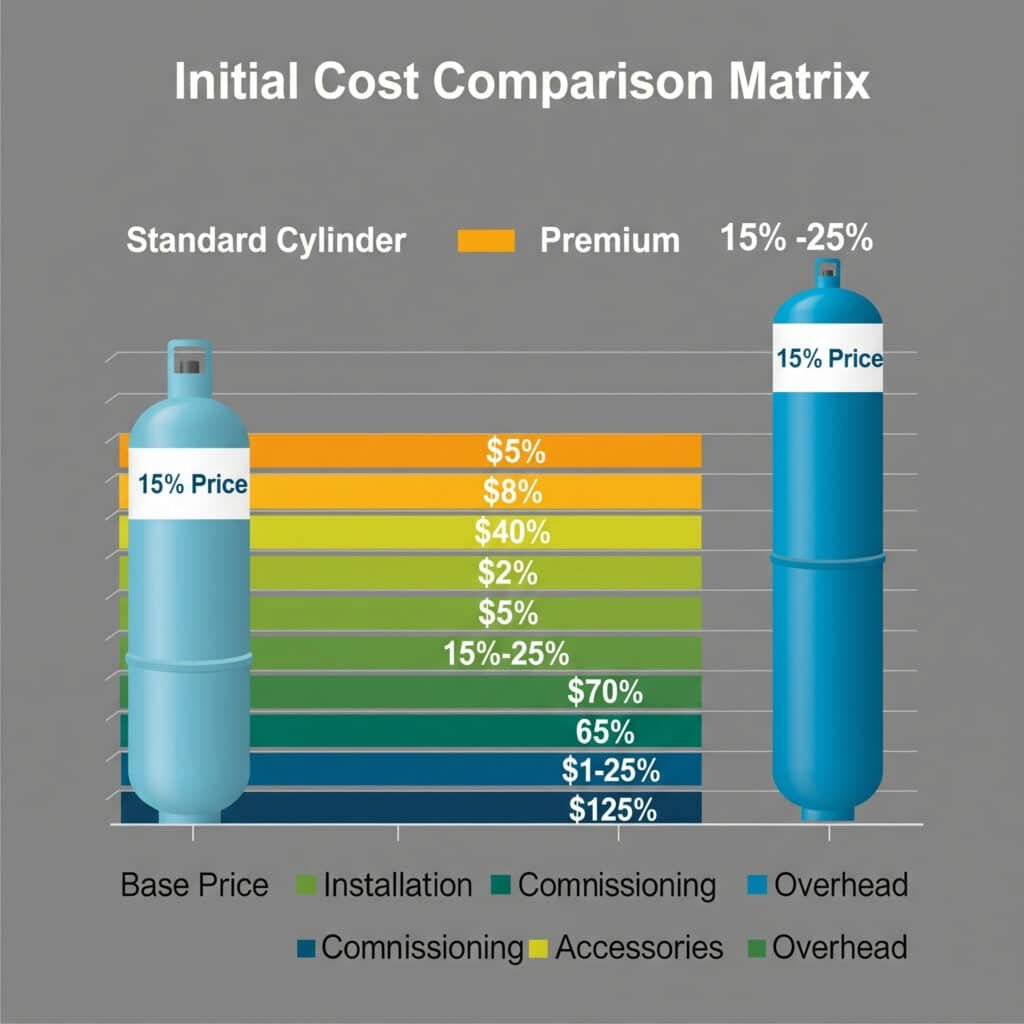

Dokładna macierz porównawcza kosztów początkowych dla siłowników beztłoczyskowych musi uwzględniać nie tylko podstawowe ceny komponentów, ale także określać ilościowo koszty instalacji, wymagania dotyczące uruchomienia, koszty akcesoriów i koszty ogólne zaopatrzenia - ujawniając, że siłowniki premium często zmniejszają początkowe koszty wdrożenia o 15-25% pomimo wyższych cen zakupu.

Opracowując strategie zakupowe dla systemów pneumatycznych w wielu branżach, odkryłem, że większość organizacji znacznie zaniża rzeczywiste koszty początkowe, koncentrując się wyłącznie na cenach zakupu komponentów. Kluczem jest opracowanie kompleksowej matrycy, która obejmuje wszystkie istotne wydatki od wyboru do uruchomienia.

Kompleksowe ramy kosztów początkowych

Prawidłowo skonstruowana początkowa macierz porównawcza kosztów zawiera te podstawowe elementy:

1. Analiza bezpośrednich kosztów składowych

Należy dokładnie przeanalizować podstawowe koszty komponentów:

| Kategoria kosztów | Komponenty standardowe | Komponenty Premium | Podejście do oceny |

|---|---|---|---|

| Cylinder bazowy | Niższy koszt jednostkowy | Wyższy koszt jednostkowy | Bezpośrednie porównanie kwotowań |

| Wymagane akcesoria | Często sprzedawane oddzielnie | Często zawiera | Szczegółowa lista akcesoriów |

| Sprzęt montażowy | Podstawowe opcje | Kompleksowe opcje | Wymagania specyficzne dla aplikacji |

| Komponenty połączeniowe | Standardowe wyposażenie | Zoptymalizowany osprzęt | Pełna analiza obwodu pneumatycznego |

| Elementy sterujące | Podstawowa funkcjonalność | Zaawansowane funkcje | Ocena integracji systemu sterowania |

| Pakiet części zamiennych | Ograniczona liczba początkowych części zamiennych | Kompleksowe części zamienne | Ocena ryzyka operacyjnego |

Uwagi dotyczące wdrożenia:

- Poproś o szczegółowe, wyszczególnione oferty od wielu dostawców

- Zapewnienie porównywalności kompletnych systemów

- Uwzględnienie rabatów ilościowych i cen pakietowych

- Rozważenie wpływu czasu realizacji na harmonogram projektu

2. Analiza kosztów instalacji i wdrożenia

Koszty instalacji często znacznie różnią się w zależności od opcji:

Wymagania dotyczące pracy przy instalacji

- Ocena złożoności montażu

- Szacowanie czasu połączenia i integracji

- Specjalistyczne wymagania dotyczące umiejętności

- Zapotrzebowanie na narzędzia i sprzęt instalacyjny

- Wymagania i ograniczenia dostępuWydatki na integrację systemu

- Wymagania dotyczące programowania systemu sterowania

- Potrzeby w zakresie adaptacji interfejsu

- Zgodność z protokołem komunikacyjnym

- Złożoność konfiguracji oprogramowania

- Procedury testowania i walidacjiDokumentacja i potrzeby szkoleniowe

- Wymagana dokumentacja techniczna

- Wymagania dotyczące szkolenia operatorów

- Szkolenie personelu obsługi technicznej

- Specjalistyczny transfer wiedzy

- Wymagania dotyczące bieżącego wsparcia

3. Uruchomienie2 i ocena kosztów uruchomienia

Koszty uruchomienia mogą się znacznie różnić między różnymi opcjami butli:

Wymagania dotyczące regulacji i kalibracji

- Złożoność konfiguracji początkowej

- Wymagania dotyczące procedury kalibracji

- Zapotrzebowanie na specjalistyczne narzędzia

- Wymagania dotyczące wiedzy technicznej

- Procedury walidacji i weryfikacjiKoszty testów i kwalifikacji

- Wymagania dotyczące testów wydajności

- Procedury walidacji niezawodności

- Potrzeby w zakresie weryfikacji zgodności

- Wymagania dotyczące dokumentacji

- Koszty certyfikacji przez stronę trzeciąWpływ przyspieszenia produkcji

- Rozważania dotyczące krzywej uczenia się

- Początkowy wpływ na wydajność produkcji

- Odpady startowe i kwestie jakości

- Wydajność podczas uruchamiania

- Czas do osiągnięcia pełnej zdolności produkcyjnej

Zastosowanie w świecie rzeczywistym: Rozbudowa zakładu produkcyjnego

Jedna z moich najbardziej kompleksowych wstępnych analiz kosztów dotyczyła rozbudowy zakładu produkcyjnego w Niemczech. Ich wymagania obejmowały:

- Porównanie trzech różnych technologii siłowników beztłoczyskowych

- Ocena pięciu potencjalnych dostawców

- Integracja z istniejącymi systemami automatyki

- Zgodność z surowymi standardami wewnętrznymi

Opracowaliśmy kompleksową matrycę porównawczą, która ujawniła zaskakujące wyniki:

| Kategoria kosztów | Opcja ekonomiczna | Opcja średniego zasięgu | Opcja Premium |

|---|---|---|---|

| Koszt składnika podstawowego | €156,000 | €217,000 | €284,000 |

| Koszty instalacji | €87,000 | €62,000 | €43,000 |

| Koszty uruchomienia | €112,000 | €76,000 | €51,000 |

| Koszty administracyjne | €42,000 | €38,000 | €32,000 |

| Całkowity koszt początkowy | €397,000 | €393,000 | €410,000 |

Kluczowym spostrzeżeniem było to, że podczas gdy opcja premium miała o 82% wyższy koszt komponentów, całkowity koszt początkowy był tylko o 3,3% wyższy niż opcja ekonomiczna ze względu na znacznie niższe koszty instalacji, uruchomienia i koszty administracyjne. Stanowiło to wyzwanie dla procesu decyzyjnego opartego na zamówieniach, który w przeszłości koncentrował się wyłącznie na cenach komponentów.

Jaka jest najbardziej praktyczna metoda obliczania kosztów efektywności energetycznej?

Zużycie energii stanowi największy koszt operacyjny dla większości systemów pneumatycznych, co sprawia, że dokładne obliczenia wydajności są niezbędne do analizy kosztów cyklu życia.

Najbardziej praktyczne obliczenia efektywności energetycznej dla siłowników beztłoczyskowych łączą podstawowy pomiar zużycia powietrza z analizą cyklu pracy i współczynnikami wydajności systemu - ujawniając, że siłowniki premium zazwyczaj zmniejszają koszty energii o 25-40% w porównaniu ze standardowymi alternatywami dzięki zmniejszonemu zużyciu powietrza, niższym ciśnieniom roboczym i lepszej wydajności systemu.

Przeprowadzając audyty energetyczne systemów pneumatycznych w różnych branżach, odkryłem, że większość organizacji znacznie zaniża koszty energii, stosując uproszczone obliczenia, które nie uwzględniają rzeczywistych warunków pracy. Kluczem jest opracowanie praktycznego podejścia, które uwzględnia wszystkie istotne czynniki wpływające na zużycie energii.

Praktyczne podejście do obliczania kosztów energii

Efektywna kalkulacja kosztów energii obejmuje następujące kluczowe elementy:

1. Podstawowy pomiar zużycia powietrza

Zacznij od prostego pomiaru zużycia powietrza:

Test zużycia energii w cyklu

- Pomiar zużycia powietrza na cykl (litry)

- Test przy rzeczywistym ciśnieniu roboczym

- Obejmuje zarówno wysuwanie, jak i chowanie

- Uwzględnienie wszelkich ograniczników w połowie pozycjiKonwersja do warunków standardowych

- Konwertuj na warunki standardowe (ANR)3

- Uwzględnienie rzeczywistego ciśnienia roboczego

- Uwzględnienie wpływu temperatury

- Ustalenie porównywalnych wskaźników bazowychProsta metoda obliczeniowa

- Zużycie powietrza na cykl (L)

- Cykle na godzinę

- Godziny pracy dziennie

- Dni robocze w roku

2. Włączenie współczynnika efektywności

Uwzględnienie kluczowych czynników wydajności:

Rozważania dotyczące wydajności cylindra

- Konstrukcja uszczelnienia i wpływ tarcia

- Wydajność konstrukcji łożyska

- Jakość materiałów i konstrukcji

- Wymagania dotyczące ciśnienia roboczegoWspółczynniki wydajności systemu

- Wybór i dobór rozmiaru zaworu

- Wymiarowanie i trasowanie przewodów zasilających

- Jakość połączeń i montażu

- Wydajność systemu sterowaniaPraktyczne porównanie wydajności

- Względna wydajność znamionowa

- Procentowe wskaźniki poprawy

- Wyniki testów porównawczych

- Rzeczywiste dane dotyczące wydajności

3. Obliczanie kosztów energii

Oblicz rzeczywiste koszty przy użyciu prostego podejścia:

Obliczanie rocznego zużycia

- Zużycie dzienne: Zużycie na cykl × Cykle na godzinę × Godziny na dzień

- Roczne zużycie: Zużycie dzienne × dni robocze w roku

- Skorygowane zużycie: Roczne zużycie ÷ Wydajność systemuKonwersja kosztów energii

- Współczynnik konwersji: kWh na 1000 litrów sprężonego powietrza

- Koszt energii: Skorygowane zużycie × Współczynnik konwersji × Koszt za kWh

- Roczny koszt energii: Koszt energii × (1 + współczynnik inflacji)Prognoza cyklu życia

- Proste mnożenie dla szacowanego cyklu życia

- Podstawowe obliczenie wartości bieżącej

- Uwzględnienie trendów cen energii

- Analiza porównawcza między opcjami

Zastosowanie w świecie rzeczywistym: Produkcja części samochodowych

Jedna z moich najbardziej praktycznych analiz efektywności energetycznej została przeprowadzona dla producenta części samochodowych w Meksyku. Ich wymagania obejmowały:

- Porównanie trzech różnych technologii siłowników beztłoczyskowych

- Ocena przy różnych ciśnieniach roboczych

- Analiza różnych cykli pracy

- Prognoza 10-letnich kosztów energii

Wdrożyliśmy praktyczne podejście analityczne:

Pomiar zużycia

- Zainstalowane przepływomierze na liniach zasilających

- Zmierzone zużycie przy rzeczywistym ciśnieniu roboczym

- Testowane przy typowych obciążeniach produkcyjnych

- Zarejestrowane cykle na godzinę podczas normalnej pracyOcena wydajności

- Porównanie konstrukcji i specyfikacji cylindrów

- Ocenione wymagania dotyczące ciśnienia roboczego

- Zmierzone współczynniki wydajności systemu

- Określone ogólne oceny wydajnościKalkulacja kosztów

- Koszt energii: $0,112/kWh

- Współczynnik konwersji: 0,12 kWh na 1000 litrów

- Roczny czas pracy: 7,920

- Prognoza 10-letnia z roczną inflacją cen energii na poziomie 3,5%

Wyniki ujawniły dramatyczne różnice:

| Metryczny | Cylinder ekonomiczny | Cylinder średniego zasięgu | Cylinder Premium |

|---|---|---|---|

| Zużycie powietrza na cykl | 3.8 L | 2.9 L | 2.2 L |

| Wymagane ciśnienie robocze | 6,5 bara | 5,8 bara | 5,2 bar |

| Wydajność systemu | 43% | 56% | 67% |

| Roczny koszt energii | $12,840 | $8,760 | $6,240 |

| 10-letni koszt energii | $147,800 | $100,900 | $71,880 |

Kluczowym spostrzeżeniem było to, że cylinder premium, mimo że początkowo kosztował $1,850 więcej, pozwoliłby zaoszczędzić $75,920 na kosztach energii w całym cyklu życia w porównaniu z opcją ekonomiczną. Ten zwrot z przyrostowej inwestycji w stosunku 41:1 zmienił ich podejście do zakupów z opartego na cenie na podejmowanie decyzji w oparciu o wartość.

Które podejścia najlepiej przewidują długoterminowe koszty utrzymania?

Wydatki na konserwację często stanowią najbardziej nieprzewidywalny aspekt kosztów cyklu życia, co sprawia, że praktyczne metody prognozowania są niezbędne do podejmowania świadomych decyzji.

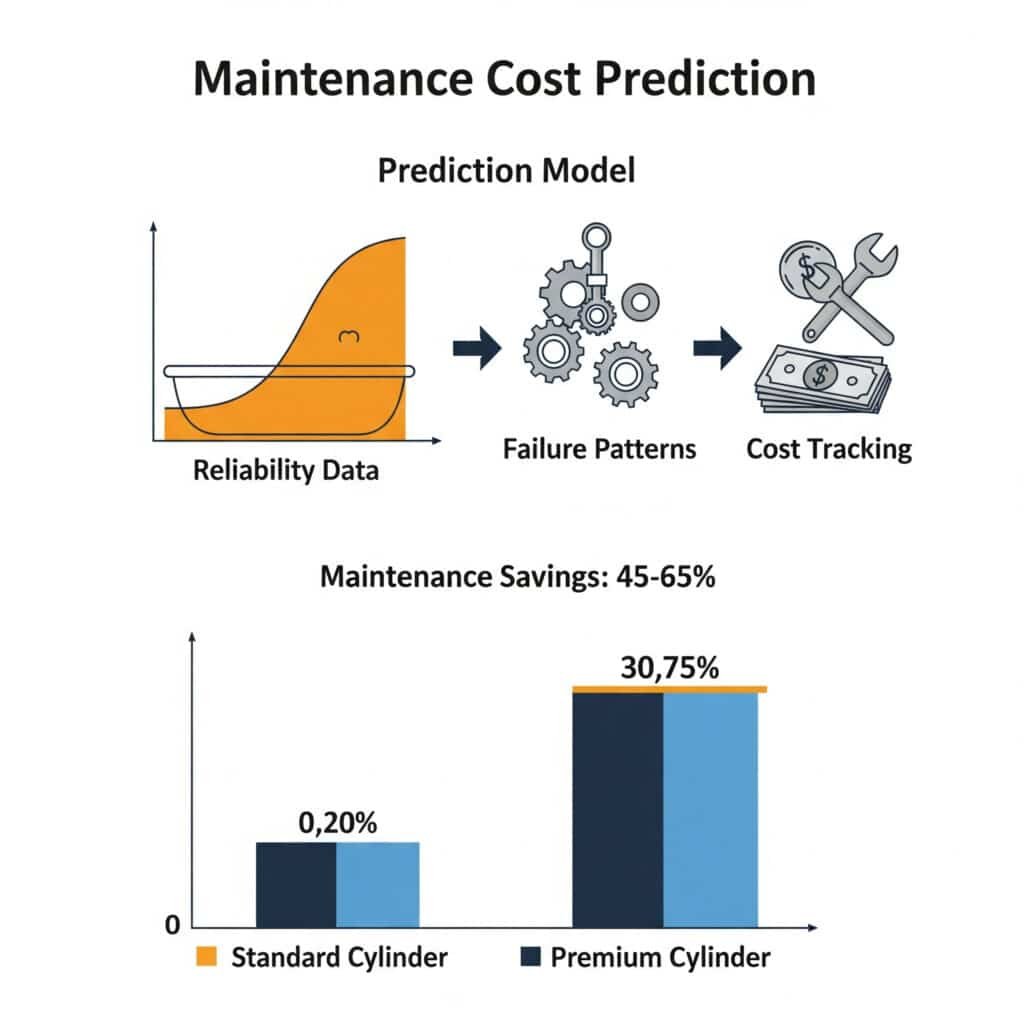

Najskuteczniejsze metody przewidywania kosztów konserwacji siłowników beztłoczyskowych łączą analizę danych dotyczących niezawodności, rozpoznawanie wzorców awarii i kompleksowe śledzenie kosztów - ujawniając, że siłowniki premium zazwyczaj zmniejszają koszty konserwacji o 45-65% dzięki wydłużonym okresom międzyobsługowym, zmniejszonej liczbie awarii i uproszczonym procedurom konserwacji.

Opracowując strategie konserwacji dla systemów pneumatycznych w wielu branżach, odkryłem, że większość organizacji znacznie zaniża koszty konserwacji w całym okresie eksploatacji, nie uwzględniając zarówno wydatków bezpośrednich, jak i pośrednich. Kluczem jest wdrożenie praktycznego podejścia do prognozowania, które uwzględnia wszystkie istotne czynniki kosztowe.

Praktyczne podejście do przewidywania kosztów konserwacji

Skuteczny model przewidywania kosztów utrzymania obejmuje następujące kluczowe elementy:

1. Analiza danych niezawodności

Zacznij od prostej oceny niezawodności:

Analiza częstotliwości awarii

- Ścieżka średni czas między awariami (MTBF)4

- Obliczanie wskaźników awaryjności

- Identyfikacja typowych trybów awarii

- Porównanie niezawodności różnych opcjiOcena żywotności

- Określenie typowej żywotności

- Identyfikacja kluczowych czynników ograniczających

- Porównanie specyfikacji producenta

- Weryfikacja na podstawie rzeczywistych doświadczeńPorównanie okresów międzyobsługowych

- Dokumentowanie zalecanych interwałów serwisowych

- Porównanie rzeczywistej częstotliwości konserwacji

- Określenie wymagań dotyczących konserwacji zapobiegawczej

- Ocena złożoności usługi

2. Śledzenie bezpośrednich kosztów utrzymania

Rejestrowanie wszystkich bezpośrednich kosztów utrzymania:

Analiza kosztów pracy

- Śledzenie godzin konserwacji na zdarzenie

- Dokumentowanie wymagań dotyczących poziomu umiejętności

- Obliczanie kosztu pracy na interwencję

- Projekt rocznych kosztów pracyWydatki na części i materiały

- Lista wymaganych komponentów zamiennych

- Materiały eksploatacyjne do dokumentów

- Obliczenie średniego kosztu części na naprawę

- Projekt rocznych wydatków na częściWymagania dotyczące usług zewnętrznych

- Identyfikacja specjalistycznych potrzeb w zakresie usług

- Dokumentowanie kosztów wykonawcy

- Obliczenie rocznych kosztów obsługi

- Obejmuje postanowienia dotyczące usług awaryjnych

3. Ocena kosztów pośrednich

Uwzględnienie często pomijanych kosztów pośrednich:

Ocena wpływu na produkcję

- Obliczanie kosztu przestoju na godzinę

- Udokumentuj średni czas trwania naprawy

- Określenie strat produkcyjnych na awarię

- Roczny wpływ projektu na produkcjęRozważania dotyczące jakości i złomu

- Określenie wpływu degradacji na jakość

- Obliczanie kosztów złomu i przeróbek

- Dokumentowanie wpływu na klienta

- Projekt rocznych wydatków związanych z jakościąZapasy i ogólne koszty administracyjne

- Określenie wymagań dotyczących zapasów części zamiennych

- Obliczać koszty utrzymania zapasów5

- Dokumentowanie kosztów administracyjnych

- Roczne koszty ogólne projektu

Zastosowanie w świecie rzeczywistym: Porównanie zakładów produkcyjnych

Jedną z moich najbardziej praktycznych analiz kosztów konserwacji przeprowadziłem dla zakładu produkcyjnego, porównując trzy różne opcje siłowników beztłoczyskowych. Ich wymagania obejmowały:

- Prognoza 12-letnich kosztów utrzymania

- Ocena wielu strategii konserwacji

- Analiza kosztów bezpośrednich i pośrednich

- Uwzględnienie wpływu na produkcję

Wdrożyliśmy praktyczne podejście analityczne:

Ocena niezawodności

- Zebrane dane historyczne dotyczące awarii

- Obliczony średni MTBF dla każdej opcji

- Zidentyfikowane typowe tryby awarii

- Przewidywana częstotliwość awariiAnaliza kosztów bezpośrednich

- Udokumentowany średni czas naprawy

- Obliczone typowe koszty części

- Określone stawki robocizny za konserwację

- Przewidywane roczne bezpośrednie wydatki na utrzymanieOcena kosztów pośrednich

- Obliczony wpływ na produkcję na awarię

- Określone koszty związane z jakością

- Ocena wymagań dotyczących zapasów

- Przewidywany całkowity wpływ na utrzymanie

Wyniki ujawniły dramatyczne różnice:

| Metryczny | Cylinder ekonomiczny | Cylinder średniego zasięgu | Cylinder Premium |

|---|---|---|---|

| MTBF (godziny pracy) | 4,200 | 7,800 | 12,500 |

| Średni czas naprawy | 4,8 godziny | 3,2 godziny | 2,5 godziny |

| Koszt części na naprawę | $720 | $890 | $1,150 |

| Roczny bezpośredni koszt utrzymania | $9,850 | $5,620 | $3,480 |

| Roczny wpływ na produkcję Koszt | $42,300 | $18,700 | $9,200 |

| 12-letni koszt utrzymania | $625,800 | $291,840 | $152,160 |

Kluczowym spostrzeżeniem było to, że cylinder premium, pomimo 60% wyższych kosztów części na naprawę, pozwoliłby zaoszczędzić $473 640 na kosztach konserwacji w ciągu 12 lat w porównaniu z opcją ekonomiczną. Większość tych oszczędności wynikała z mniejszego wpływu na produkcję, a nie z bezpośrednich wydatków na konserwację, co podkreśla znaczenie uwzględnienia pełnego obrazu kosztów.

Wnioski

Kompleksowa analiza kosztów cyklu życia beztłoczyskowych systemów cylindrycznych pokazuje, że początkowa cena zakupu jest często najmniej znaczącym czynnikiem w całkowitych kosztach posiadania. Tworząc dokładne macierze porównawcze kosztów początkowych, wdrażając praktyczne obliczenia efektywności energetycznej i opracowując skuteczne metody przewidywania kosztów konserwacji, organizacje mogą podejmować prawdziwie świadome decyzje, które optymalizują długoterminowe wyniki finansowe.

Najważniejszym spostrzeżeniem wynikającym z mojego doświadczenia we wdrażaniu tych analiz w wielu branżach jest to, że komponenty pneumatyczne klasy premium prawie zawsze zapewniają najniższy całkowity koszt cyklu życia pomimo wyższych cen początkowych. Połączenie mniejszego zużycia energii, niższych wymagań konserwacyjnych i mniejszego wpływu na produkcję zazwyczaj skutkuje niższymi o 30-50% całkowitymi kosztami posiadania w okresie 10 lat.

Najczęściej zadawane pytania dotyczące analizy kosztów cyklu życia cylindrów beztłoczyskowych

Jaki jest typowy okres zwrotu dla siłowników beztłoczyskowych klasy premium w porównaniu z opcjami ekonomicznymi?

Typowy okres zwrotu dla siłowników beztłoczyskowych klasy premium wynosi od 8 do 18 miesięcy w większości zastosowań przemysłowych. Oszczędność energii zwykle zapewnia najszybszy zwrot, a zmniejszone koszty konserwacji przyczyniają się do dłuższych okresów. W zastosowaniach o wysokim cyklu pracy (wykorzystanie >60%) lub operacjach o wysokich kosztach przestojów (>$1,000/godzinę), okres zwrotu może wynosić zaledwie 3-6 miesięcy. Kluczem do dokładnego obliczenia zwrotu z inwestycji jest uwzględnienie wszystkich czynników kosztowych, w szczególności często pomijanego wpływu obniżonej niezawodności na produkcję.

Jak uwzględnić zmiany kosztów energii w analizie kosztów cyklu życia?

Aby uwzględnić wahania kosztów energii w analizie kosztów cyklu życia, zalecam użycie kombinacji analizy trendów historycznych i modelowania wrażliwości. Zacznij od bieżących kosztów energii jako wartości bazowej, a następnie zastosuj prognozowaną stopę inflacji w oparciu o dane historyczne dla danego regionu (zazwyczaj 2-5% rocznie). Utwórz wiele scenariuszy z różnymi stopami inflacji, aby zrozumieć wrażliwość wyników. W przypadku operacji w wielu lokalizacjach należy przeprowadzić oddzielne analizy z wykorzystaniem lokalnych kosztów energii. Należy pamiętać, że poprawa efektywności energetycznej staje się jeszcze bardziej wartościowa wraz ze wzrostem kosztów energii.

Jakie koszty są najczęściej pomijane w analizie cyklu życia siłowników beztłoczyskowych?

Do najczęściej pomijanych kosztów w analizach cyklu życia cylindrów beztłoczyskowych należą: straty produkcyjne podczas nieplanowanych przestojów (często 5-10-krotność bezpośrednich kosztów naprawy), wpływ na jakość wynikający z pogorszenia wydajności (zazwyczaj 2-5% wartości produkcji), koszty utrzymania zapasów części zamiennych (10-25% wartości części rocznie) oraz koszty administracyjne związane z zarządzaniem konserwacją (15-30% bezpośrednich kosztów konserwacji). Ponadto wiele analiz nie uwzględnia kosztów wsparcia technicznego, czasu rozwiązywania problemów i krzywej uczenia się związanej z wdrażaniem nowego sprzętu.

Jak porównać siłowniki o różnej oczekiwanej żywotności w analizie cyklu życia?

Aby porównać butle o różnych oczekiwanych okresach eksploatacji, należy użyć spójnego okresu analizy równego najdłuższemu oczekiwanemu okresowi eksploatacji lub wspólnej wielokrotności różnych okresów eksploatacji. Uwzględnij koszty wymiany komponentów o krótszej żywotności w odpowiednich odstępach czasu. Oblicz wartość bieżącą netto (NPV) wszystkich kosztów przy użyciu stopy dyskontowej odzwierciedlającej koszt kapitału organizacji (zazwyczaj 8-12%). Takie podejście pozwala na uczciwe porównanie poprzez uwzględnienie harmonogramu wydatków i wartości pieniądza w czasie. Na przykład, porównując butle z 5-letnim i 10-letnim okresem eksploatacji, należy zastosować 10-letni okres analizy i uwzględnić koszty wymiany dla opcji 5-letniej.

Jakie dane należy gromadzić, aby poprawić dokładność prognoz kosztów utrzymania?

Aby poprawić dokładność przewidywania kosztów konserwacji, należy zebrać następujące kluczowe punkty danych: szczegółowe zapisy dotyczące awarii (data, godziny pracy, tryb awarii, przyczyna), informacje o naprawach (czas, części, roboczogodziny, wymagany poziom umiejętności), historia konserwacji (działania konserwacji zapobiegawczej, ustalenia, regulacje), warunki pracy (ciśnienie, temperatura, częstotliwość cykli, obciążenie) oraz wpływ na produkcję (czas trwania przestoju, straty produkcyjne, wpływ na jakość). Śledź te dane przez co najmniej 12 miesięcy, aby uchwycić wahania sezonowe. Najcenniejsze spostrzeżenia często pochodzą z porównania podobnego sprzętu w różnych zastosowaniach lub warunkach pracy w celu zidentyfikowania kluczowych czynników wydajności.

-

Zapewnia szczegółowe wyjaśnienie analizy kosztów cyklu życia lub całkowitego kosztu posiadania (TCO), zasady finansowej, która obejmuje początkową cenę zakupu składnika aktywów oraz wszystkie bezpośrednie i pośrednie koszty operacyjne i koszty utrzymania przez cały okres jego użytkowania. ↩

-

Wyjaśnia fazę uruchomienia projektu, która jest systematycznym procesem zapewniającym, że wszystkie systemy i komponenty są zaprojektowane, zainstalowane, przetestowane, obsługiwane i konserwowane zgodnie z wymaganiami operacyjnymi właściciela. ↩

-

Szczegółowe informacje na temat różnicy między ANR (conditions normales de référence), europejskim standardem "normalnych" warunków odniesienia (0°C, 1013,25 mbar), a SCFM (Standard Cubic Feet per Minute), powszechnym standardem północnoamerykańskim. ↩

-

Oferuje jasną definicję średniego czasu między awariami (MTBF), kluczowego wskaźnika niezawodności, który reprezentuje przewidywany czas między nieodłącznymi awariami systemu mechanicznego lub elektronicznego podczas normalnej pracy systemu. ↩

-

Opisuje koszty utrzymania zapasów (lub koszty posiadania), które są całkowitymi wydatkami związanymi z przechowywaniem niesprzedanych zapasów, w tym przestrzeni magazynowej, robocizny, ubezpieczenia oraz kosztów przestarzałości lub uszkodzenia. ↩