Awarie siłowników o wysokim cyklu pracy spowodowane przeciążeniem termicznym kosztują producentów miliony nieplanowanych przestojów i wymiany podzespołów. Nadmierne wytwarzanie ciepła prowadzi do degradacji uszczelnienia, uszkodzenia smaru i zmian wymiarowych, które powodują katastrofalne awarie systemu podczas krytycznych serii produkcyjnych.

Analiza charakterystyki termicznej wysokoobrotowych cylindrów obejmuje pomiar wzrostu temperatury, szybkości generowania ciepła, zdolności rozpraszania ciepła i limitów termicznych materiału w celu przewidywania pogorszenia wydajności, optymalizacji strategii chłodzenia i zapobiegania awariom spowodowanym przez ciepło w wymagających zastosowaniach przemysłowych.

W zeszłym miesiącu otrzymałem pilny telefon od Jennifer, inżyniera w zakładzie tłoczenia samochodów w Detroit, którego szybka linia transferowa doświadczała awarii cylindrów co dwa tygodnie z powodu przeciążenia termicznego podczas pracy z prędkością 180 cykli na minutę. 🔥

Spis treści

- Jakie są główne źródła generowania ciepła w cylindrach wysokoobrotowych?

- Jak mierzyć i monitorować temperaturę butli podczas pracy?

- Jakie metody analizy termicznej przewidują wydajność cylindra i punkty awarii?

- W jaki sposób strategie zarządzania temperaturą mogą wydłużyć żywotność cylindrów?

Jakie są główne źródła generowania ciepła w cylindrach wysokoprężnych? 🌡️

Zrozumienie mechanizmów generowania ciepła jest niezbędne do skutecznego zarządzania temperaturą w aplikacjach o wysokim cyklu pracy.

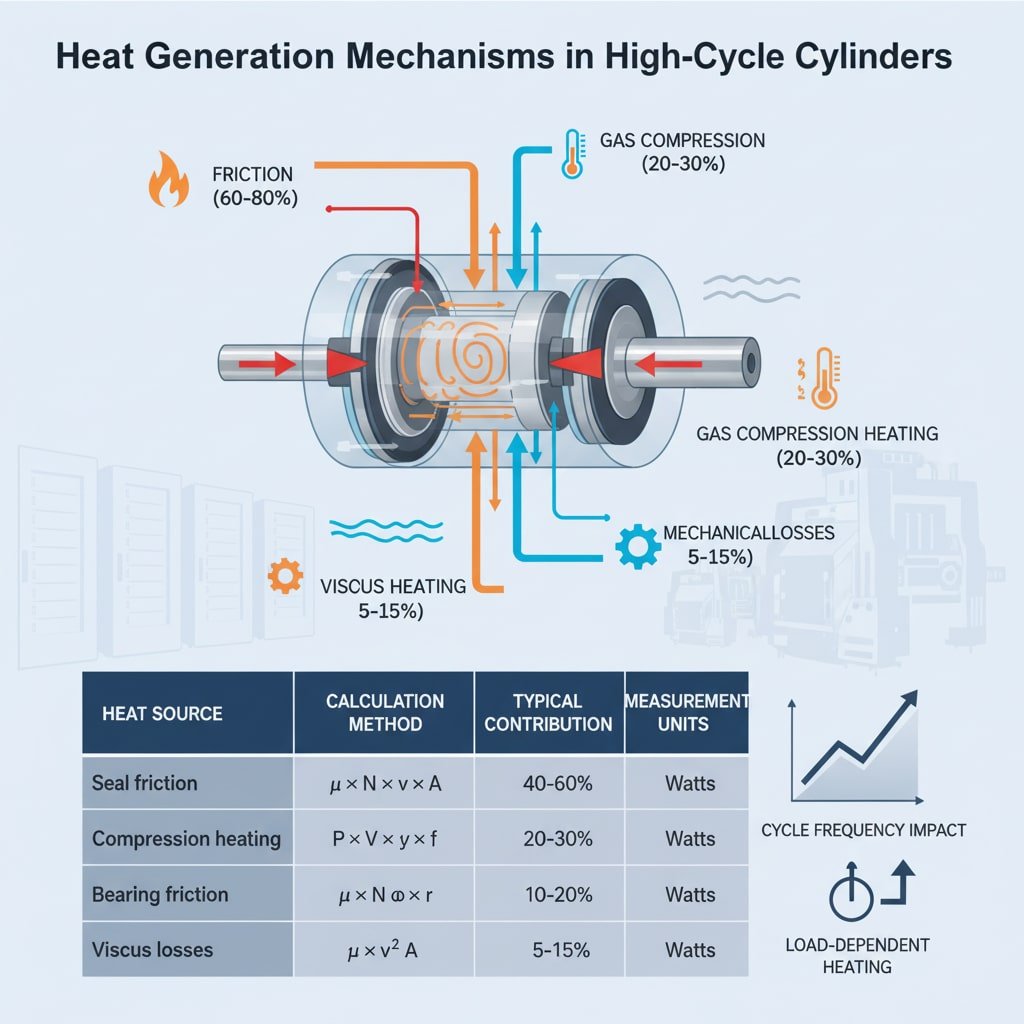

Podstawowymi źródłami generowania ciepła w cylindrach o wysokim cyklu pracy są tarcie uszczelnień tłoka i łożysk tłoczyska, ogrzewanie sprężania gazu podczas szybkich cykli, ogrzewanie lepkie w układach hydraulicznych oraz straty mechaniczne wynikające z ruchu elementów wewnętrznych, przy czym tarcie zazwyczaj przyczynia się do 60-80% całkowitego generowania ciepła.

Wytwarzanie ciepła w oparciu o tarcie

Dominujące źródło ciepła w większości zastosowań wysokoobrotowych cylindrów.

Źródła tarcia

- Uszczelki tłoka: Główny interfejs tarcia generujący ciepło podczas ruchu skoku

- Uszczelki prętów: Wtórne źródło tarcia na styku głowicy cylindrów

- Powierzchnie łożysk: Tuleje prowadzące i łożyska drążków powodują tarcie ślizgowe.

- Komponenty wewnętrzne: Mechanizmy zaworów i wewnętrzne prowadnice przyczyniają się do strat tarcia

Ogrzewanie kompresyjne i rozprężne

Efekty termodynamiczne szybkich cykli sprężania i rozprężania gazu.

Mechanizmy ogrzewania gazowego

- Kompresja adiabatyczna1: Szybkie sprężanie znacznie zwiększa temperaturę gazu

- Chłodzenie rozprężne: Rozprężanie gazu powoduje spadek temperatury podczas wydechu

- Cykliczne zmiany ciśnienia: Powtarzające się zmiany ciśnienia generują efekty cykli termicznych

- Ograniczenia przepływu: Ograniczenia zaworów i portów powodują turbulentne ogrzewanie

Metody obliczania wytwarzania ciepła

Kwantyfikacja produkcji energii cieplnej na potrzeby analizy i przewidywania.

| Źródło ciepła | Metoda obliczania | Typowy wkład | Jednostki miary |

|---|---|---|---|

| Tarcie uszczelki | μ × N × v × A | 40-60% | Watts |

| Ogrzewanie kompresyjne | P × V × γ × f | 20-30% | Watts |

| Tarcie łożyska | μ × N × ω × r | 10-20% | Watts |

| Straty lepkości | η × v² × A | 5-15% | Watts |

Wpływ częstotliwości cyklu

Jak prędkość robocza wpływa na szybkość generowania ciepła i akumulację termiczną.

Efekty częstotliwościowe

- Zależność liniowa: Generowanie ciepła generalnie proporcjonalne do częstotliwości cyklu

- Akumulacja termiczna: Wyższe częstotliwości skracają czas chłodzenia między cyklami

- Częstotliwość krytyczna: Punkt, w którym wytwarzanie ciepła przekracza zdolność rozpraszania.

- Efekty rezonansu: Niektóre częstotliwości mogą wzmacniać wytwarzanie ciepła

Ogrzewanie zależne od obciążenia

Jak zastosowane obciążenia wpływają na charakterystykę termiczną i wytwarzanie ciepła.

Współczynniki obciążenia

- Kompresja uszczelnienia: Wyższe obciążenia zwiększają tarcie uszczelnienia i wytwarzanie ciepła

- Obciążenia łożysk: Obciążenia boczne powodują dodatkowe nagrzewanie cierne

- Poziomy ciśnienia: Ciśnienie robocze ma bezpośredni wpływ na ogrzewanie kompresyjne

- Obciążenia dynamiczne: Zmienne obciążenia tworzą złożone wzorce termiczne

Środowiskowe źródła ciepła

Czynniki zewnętrzne przyczyniające się do obciążenia termicznego cylindra.

Zewnętrzne źródła ciepła

- Temperatura otoczenia: Temperatura otoczenia wpływa na linię bazową

- Ogrzewanie promiennikowe: Ciepło z pobliskich urządzeń i procesów

- Ogrzewanie przewodzące: Przenikanie ciepła z konstrukcji montażowych

- Ogrzewanie słoneczne: Bezpośrednia ekspozycja na światło słoneczne w zastosowaniach zewnętrznych

Zakład motoryzacyjny Jennifer doświadczał poważnych problemów termicznych, ponieważ ich wysokoobrotowe cylindry generowały ponad 800 watów ciepła podczas szczytowej produkcji, znacznie przekraczając ich wydajność chłodzenia. 🏭

Jak mierzyć i monitorować temperaturę butli podczas pracy? 📊

Dokładny pomiar temperatury ma kluczowe znaczenie dla analizy termicznej i optymalizacji wydajności.

Monitorowanie temperatury cylindra obejmuje wykorzystanie termopar, czujników podczerwieni i wbudowanych sond temperatury w krytycznych miejscach, w tym w głowicy cylindra, powierzchni cylindra i komponentach wewnętrznych, z systemami rejestracji danych zapewniającymi ciągłe monitorowanie i analizę trendów termicznych dla strategii konserwacji predykcyjnej.

Miejsca pomiaru temperatury

Strategiczne rozmieszczenie czujników do kompleksowego monitorowania temperatury.

Krytyczne punkty pomiarowe

- Głowica cylindra: Lokalizacja najwyższej temperatury z powodu ogrzewania kompresyjnego

- Powierzchnia lufy: Pozycja środkowa dla średniej temperatury roboczej

- Łożysko pręta: Monitorowanie temperatury krytycznego interfejsu uszczelnienia

- Port wylotowy: Pomiar temperatury gazu do analizy sprężania

Opcje technologii czujników

Różne technologie pomiaru temperatury do różnych zastosowań.

Typy czujników

- Termopary2: Najczęściej stosowany w zastosowaniach przemysłowych, szeroki zakres temperatur

- Czujniki RTD: Wyższa dokładność dla precyzyjnego pomiaru temperatury

- Czujniki podczerwieni: Bezdotykowy pomiar ruchomych elementów

- Wbudowane czujniki: Wbudowane monitorowanie temperatury dla aplikacji OEM

Systemy akwizycji danych

Metody zbierania i analizowania danych temperatury z wielu czujników.

| Typ systemu | Częstotliwość próbkowania | Dokładność | Współczynnik kosztów | Najlepsza aplikacja |

|---|---|---|---|---|

| Podstawowy rejestrator | 1 Hz | ±2°C | 1x | Proste monitorowanie |

| Przemysłowy DAQ | 100 Hz | ±0.5°C | 3-5x | Kontrola procesu |

| Szybki system | 1000 Hz | ±0.1°C | 8-12x | Analiza badań |

| Czujniki bezprzewodowe | 0,1 Hz | ±1°C | 2-3x | Zdalne monitorowanie |

Techniki mapowania temperatury

Tworzenie kompleksowych profili termicznych pracy cylindra.

Metody mapowania

- Pomiar wielopunktowy: Wiele czujników do przestrzennego rozkładu temperatury

- Obrazowanie termiczne: Kamery na podczerwień do mapowania temperatury powierzchni

- Modelowanie obliczeniowe: Analiza CFD do przewidywania temperatury wewnętrznej

- Analiza stanów nieustalonych: Czasowy pomiar zmian temperatury

Systemy monitorowania w czasie rzeczywistym

Ciągłe monitorowanie temperatury dla kontroli procesu i bezpieczeństwa.

Funkcje monitorowania

- Systemy alarmowe: Ostrzeżenia o progach temperatury i wyłączenia

- Analiza trendów: Dane historyczne na potrzeby konserwacji predykcyjnej

- Zdalny dostęp: Monitorowanie przez Internet i alerty mobilne

- Integracja danych: Połączenie z zakładowymi systemami SCADA i MES

Kalibracja i dokładność

Zapewnienie wiarygodności i identyfikowalności pomiarów w analizie termicznej.

Wymagania dotyczące kalibracji

- Regularna kalibracja: Okresowa weryfikacja z normami referencyjnymi

- Dryft czujnika: Monitorowanie i kompensacja efektów starzenia czujnika

- Rekompensata środowiskowa: Dostosowanie do zmian temperatury otoczenia

- Identyfikowalność: Kalibracja zgodna z NIST w celu zapewnienia jakości

Kwestie bezpieczeństwa

Monitorowanie temperatury w celu ochrony personelu i sprzętu.

Funkcje bezpieczeństwa

- Zabezpieczenie przed przegrzaniem: Automatyczne wyłączanie w niebezpiecznych temperaturach

- Konstrukcja odporna na awarie: Reakcja systemu na awarie czujników

- Czujniki przeciwwybuchowe: Monitorowanie temperatury w obszarach niebezpiecznych

- Chłodzenie awaryjne: Automatyczna aktywacja chłodzenia w temperaturach krytycznych

Jakie metody analizy termicznej przewidują wydajność cylindra i punkty awarii? 🔬

Zaawansowane techniki analizy pomagają przewidzieć zachowanie termiczne i zoptymalizować konstrukcję cylindra.

Metody analizy termicznej obejmują analiza metodą elementów skończonych (MES)3 do modelowania wymiany ciepła, obliczeniowej dynamiki płynów (CFD) do optymalizacji chłodzenia, analizy cykli termicznych do przewidywania zmęczenia oraz modelowania degradacji materiału w celu przewidywania żywotności uszczelnienia i degradacji wydajności w warunkach naprężeń termicznych.

Analiza metodą elementów skończonych (MES)

Modelowanie komputerowe w celu szczegółowego przewidywania i optymalizacji zachowania termicznego.

Aplikacje FEA

- Modelowanie wymiany ciepła: Analiza przewodzenia, konwekcji i promieniowania

- Analiza naprężeń termicznych: Rozszerzalność materiału i przewidywanie naprężeń

- Rozkład temperatury: Przestrzenne mapowanie temperatury w całym cylindrze

- Analiza stanów nieustalonych: Modelowanie zachowania termicznego zależnego od czasu

Obliczeniowa dynamika płynów (CFD)

Zaawansowane modelowanie przepływu gazu i analizy wymiany ciepła.

Możliwości CFD

- Analiza przepływu gazu: Wewnętrzny ruch gazu i efekty turbulencji

- Współczynniki przenikania ciepła: Obliczanie efektywności chłodzenia konwekcyjnego

- Analiza spadku ciśnienia: Ograniczenia przepływu i ich skutki termiczne

- Optymalizacja chłodzenia: Optymalizacja przepływu powietrza i układu chłodzenia

Analiza cyklu termicznego

Przewidywanie zmęczenia i degradacji w wyniku powtarzających się naprężeń termicznych.

| Typ analizy | Cel | Kluczowe parametry | Wyjście |

|---|---|---|---|

| Analiza naprężeń | Zmęczenie materiału | Zakres temperatur, cykle | Żywotność zmęczeniowa |

| Degradacja uszczelnienia | Przewidywanie żywotności uszczelnienia | Temperatura, ciśnienie | Godziny pracy |

| Stabilność wymiarowa | Zmiany w rozliczeniach | Rozszerzalność cieplna | Dryf wydajności |

| Starzenie się materiału | Zmiany własności | Czas, temperatura | Stopień degradacji |

Obliczenia transferu ciepła

Podstawowe obliczenia do projektowania i analizy systemów termicznych.

Metody obliczeniowe

- Analiza przewodzenia: Przepływ ciepła przez materiały stałe

- Modelowanie konwekcji: Przenikanie ciepła do otaczającego powietrza lub chłodziwa

- Obliczenia promieniowania: Utrata ciepła przez promieniowanie elektromagnetyczne

- Odporność termiczna: Ogólna efektywność wymiany ciepła

Modelowanie degradacji wydajności

Przewidywanie wpływu efektów termicznych na wydajność cylindra w czasie.

Czynniki degradujące

- Utwardzanie uszczelnienia: Wpływ temperatury na właściwości elastomeru

- Zmiany w rozliczeniach: Rozszerzalność cieplna wpływająca na luzy wewnętrzne

- Awaria smaru: Degradacja smaru w wysokiej temperaturze

- Zmiany właściwości materiału: Zmiany wytrzymałości i sztywności w zależności od temperatury

Algorytmy konserwacji predykcyjnej

Wykorzystanie danych termicznych do przewidywania potrzeb konserwacyjnych i zapobiegania awariom.

Typy algorytmów

- Analiza trendów: Analiza statystyczna trendów temperatury w czasie

- Uczenie maszynowe: Oparte na sztucznej inteligencji przewidywanie wzorców uszkodzeń termicznych

- Monitorowanie progów: Proste prognozy oparte na limitach temperatury

- Modele wieloparametrowe: Złożone modele wykorzystujące wiele czujników

Metody walidacji

Potwierdzenie dokładności analizy termicznej poprzez testy i pomiary.

Metody walidacji

- Testy laboratoryjne: Testy termiczne w kontrolowanym środowisku

- Walidacja w terenie: Porównanie działania w warunkach rzeczywistych z modelami

- Przyspieszone testowanie: Testy wysokotemperaturowe do szybkiej walidacji

- Analiza porównawcza: Analiza porównawcza ze znaną wydajnością termiczną

W Bepto używamy zaawansowanego oprogramowania do modelowania termicznego, aby zoptymalizować nasze konstrukcje cylindrów beztłoczyskowych do zastosowań o wysokim cyklu, zapewniając maksymalną wydajność i niezawodność w wymagających warunkach termicznych. 💪

Jak strategie zarządzania temperaturą mogą wydłużyć żywotność cylindrów o wysokim cyklu pracy? ❄️

Efektywne zarządzanie temperaturą znacząco poprawia wydajność i żywotność cylindra.

Strategie zarządzania ciepłem obejmują aktywne systemy chłodzenia wykorzystujące wymuszone chłodzenie powietrzem lub cieczą, pasywne rozpraszanie ciepła poprzez zwiększoną powierzchnię i radiatory, dobór materiałów w celu poprawy właściwości termicznych oraz modyfikacje operacyjne, takie jak optymalizacja cyklu pracy i redukcja ciśnienia w celu zminimalizowania wytwarzania ciepła.

Aktywne systemy chłodzenia

Zaprojektowane rozwiązania chłodzące do zastosowań wymagających wysokiej temperatury.

Metody chłodzenia

- Wymuszone chłodzenie powietrzem: Wentylatory i dmuchawy dla lepszego chłodzenia konwekcyjnego

- Chłodzenie cieczą: Cyrkulacja wody lub chłodziwa przez płaszcz cylindra

- Wymienniki ciepła: Dedykowane systemy chłodzenia do ekstremalnych zastosowań

- Chłodzenie termoelektryczne4: Urządzenia Peltiera do precyzyjnej kontroli temperatury

Pasywne rozpraszanie ciepła

Modyfikacje konstrukcyjne poprawiające naturalne rozpraszanie ciepła.

Strategie pasywne

- Radiatory: Zwiększona powierzchnia dla lepszego transferu ciepła

- Masa termiczna: Zwiększona objętość materiału dla absorpcji ciepła

- Obróbka powierzchni: Powłoki i wykończenia poprawiające wymianę ciepła

- Konstrukcja wentylacji: Naturalna poprawa przepływu powietrza wokół cylindrów

Wybór materiałów do zarządzania temperaturą

Wybór materiałów o doskonałych właściwościach termicznych do zastosowań o wysokim cyklu pracy.

| Właściwości materiału | Materiały standardowe | Opcje o wysokiej wydajności | Współczynnik poprawy |

|---|---|---|---|

| Przewodność cieplna | Aluminium (200 W/mK) | Miedź (400 W/mK) | 2x |

| Pojemność cieplna | Stal (0,5 J/gK) | Aluminium (0,9 J/gK) | 1.8x |

| Rozszerzalność cieplna | Stal (12 μm/mK) | Invar (1,2 μm/mK) | 10x |

| Odporność na temperaturę | NBR (120°C) | FKM (200°C) | 1.7x |

Optymalizacja operacyjna

Modyfikacja parametrów pracy w celu zmniejszenia obciążenia termicznego.

Strategie optymalizacji

- Zarządzanie cyklem pracy: Planowane okresy odpoczynku dla chłodzenia

- Optymalizacja ciśnienia: Zmniejszenie ciśnienia roboczego w celu zminimalizowania nagrzewania

- Kontrola prędkości: Zmienne szybkości cyklu w zależności od warunków termicznych

- Równoważenie obciążenia: Rozkład obciążeń termicznych na wiele cylindrów

Zarządzanie smarowaniem i uszczelnieniami

Specjalistyczne podejście do wysokotemperaturowych systemów uszczelnień i smarowania.

Smarowanie termiczne

- Smary wysokotemperaturowe: Syntetyczne oleje do pracy w ekstremalnych temperaturach

- Smary chłodzące: Formuły smarów pochłaniających ciepło

- Materiały uszczelniające: Elastomery wysokotemperaturowe i tworzywa termoplastyczne

- Systemy smarowania: Ciągłe smarowanie dla chłodzenia i ochrony

Integracja systemu

Koordynacja zarządzania temperaturą z ogólnym projektem systemu.

Aspekty integracji

- Systemy sterowania: Zautomatyzowane zarządzanie temperaturą oparte na sprzężeniu zwrotnym

- Systemy bezpieczeństwa: Ochrona termiczna i aktywacja chłodzenia awaryjnego

- Planowanie konserwacji: Termiczne programy konserwacji zapobiegawczej

- Monitorowanie wydajności: Ciągła ocena wydajności cieplnej

Analiza kosztów i korzyści

Ocena inwestycji w zarządzanie ciepłem a poprawa wydajności.

Rozważania ekonomiczne

- Inwestycja początkowa: Koszt systemów chłodzenia i urządzeń do zarządzania temperaturą

- Koszty operacyjne: Zużycie energii przez aktywne systemy chłodzenia

- Oszczędności związane z konserwacją: Mniejsza konserwacja dzięki lepszemu zarządzaniu temperaturą

- Wzrost wydajności: Zwiększony czas pracy i wydajność dzięki optymalizacji termicznej

Zaawansowane technologie termiczne

Nowe technologie zarządzania ciepłem nowej generacji.

Technologie przyszłości

- Materiały zmieniające fazę: Magazynowanie energii cieplnej do zarządzania obciążeniem szczytowym

- Chłodzenie mikrokanałowe: Zwiększony transfer ciepła przez kanały w mikroskali

- Inteligentne materiały: Materiały reagujące na temperaturę do adaptacyjnego chłodzenia

- Integracja IoT: Połączone systemy zarządzania temperaturą z analizą w chmurze

Sarah, która zarządza szybką linią pakującą w Phoenix w Arizonie, wdrożyła nasze kompleksowe rozwiązanie do zarządzania temperaturą i osiągnęła poprawę żywotności cylindra o 300% przy jednoczesnym zwiększeniu prędkości produkcji o 25%. 🚀

Wnioski

Kompleksowa analiza termiczna i strategie zarządzania są niezbędne do maksymalizacji wydajności cylindrów w wysokich cyklach, zapobiegania awariom i optymalizacji wydajności operacyjnej w wymagających zastosowaniach przemysłowych. 🎯

Najczęściej zadawane pytania dotyczące analizy termicznej cylindrów wysokocylindrowych

P: Jaki wzrost temperatury jest uważany za normalny w przypadku pracy cylindra w cyklu wysokowydajnym?

Normalny wzrost temperatury waha się od 20 do 40°C powyżej temperatury otoczenia w standardowych zastosowaniach, przy czym wysokowydajne cylindry tolerują wzrost do 60°C przy odpowiednim zarządzaniu temperaturą. Przekroczenie tych zakresów zwykle wskazuje na nieodpowiednie chłodzenie lub nadmierne wytwarzanie ciepła wymagające optymalizacji systemu.

P: Jak często należy sprawdzać dane z monitoringu termicznego pod kątem konserwacji zapobiegawczej?

Dane termiczne powinny być przeglądane codziennie w celu analizy trendów, ze szczegółowymi raportami tygodniowymi do planowania konserwacji i miesięczną kompleksową analizą w celu długoterminowej optymalizacji. Krytyczne aplikacje mogą wymagać ciągłego monitorowania z alertami w czasie rzeczywistym w celu natychmiastowej reakcji.

P: Czy istniejące butle można wyposażyć w systemy zarządzania temperaturą?

Tak, wiele istniejących butli można doposażyć w zewnętrzne systemy chłodzenia, ulepszone radiatory i sprzęt do monitorowania temperatury. Nasz zespół inżynierów ocenia wykonalność modernizacji i projektuje niestandardowe rozwiązania w zakresie zarządzania temperaturą dla istniejących instalacji.

P: Jakie są znaki ostrzegawcze problemów z siłownikiem związanych z temperaturą?

Znaki ostrzegawcze obejmują stopniowo rosnące temperatury robocze, zmniejszone prędkości cyklu, przedwczesne awarie uszczelnień, niespójną wydajność oraz widoczne odkształcenia cieplne lub odbarwienia. Wczesne wykrywanie poprzez monitorowanie termiczne zapobiega katastrofalnym awariom i kosztownym przestojom.

P: W jaki sposób warunki środowiskowe wpływają na wymagania dotyczące zarządzania temperaturą cylindra?

Wysokie temperatury otoczenia, słaba wentylacja i promieniujące źródła ciepła znacznie zwiększają wymagania dotyczące zarządzania ciepłem, często wymagając aktywnych systemów chłodzenia. Nasza analiza termiczna obejmuje czynniki środowiskowe, aby zapewnić odpowiednią wydajność chłodzenia dla wszystkich warunków pracy.

-

Poznaj termodynamiczną zasadę wzrostu temperatury gazu podczas szybkiego sprężania bez wymiany ciepła. ↩

-

Zrozumienie zasady działania (efekt Seebecka) i typów tych popularnych przemysłowych czujników temperatury. ↩

-

Dowiedz się, w jaki sposób symulacja MES jest wykorzystywana do modelowania wymiany ciepła, konwekcji i naprężeń termicznych w inżynierii. ↩

-

Odkryj fizykę ciała stałego stojącą za urządzeniami Peltiera i sposób, w jaki przenoszą one ciepło za pomocą prądu elektrycznego. ↩