Inżynierowie stoją pod ciągłą presją optymalizacji linii produkcyjnych przy jednoczesnym radzeniu sobie z ograniczeniami przestrzeni i kwestiami zanieczyszczenia. Tradycyjne cylindry prętowe powodują koszmary związane z konserwacją i zajmują cenną powierzchnię.

Beztłoczyskowe prowadnice pneumatyczne wykorzystują sprężone powietrze do poruszania wewnętrznego tłoka, który łączy się z zewnętrznym wózkiem za pomocą sprzęgła magnetycznego lub mechanicznego łącznika, zapewniając ruch liniowy bez odsłoniętego pręta, jednocześnie integrując precyzyjne prowadnice dla płynnej pracy.

Dwa tygodnie temu otrzymałem pilny telefon od Henrika, kierownika produkcji w duńskim zakładzie przetwórstwa spożywczego. Jego linia pakująca ciągle się zatrzymywała, ponieważ resztki czekolady blokowały odsłonięte pręty cylindra. W ciągu 48 godzin wysłaliśmy mu nasze magnetyczne prowadnice powietrzne bez prętów. Po instalacji, jego linia pracowała bez zanieczyszczeń przez trzy miesiące z rzędu, co pozwoliło mu zaoszczędzić ponad $50,000 na kosztach przestojów.

Spis treści

- Jakie są główne elementy beztłoczyskowej prowadnicy powietrza?

- Jak działa magnetyczny system sprzęgający?

- Czym różnią się siłowniki beztłoczyskowe od tradycyjnych?

- Jak kontrolować prędkość i pozycję?

- Jakie są różne rodzaje mechanizmów przenoszenia siły?

- Jak obliczyć wydajność i rozmiar?

- Jakie są typowe zastosowania pneumatycznych prowadnic beztłoczyskowych?

- Jakie czynności konserwacyjne i rozwiązywanie problemów są wymagane?

- Wnioski

- Najczęściej zadawane pytania dotyczące prowadnic pneumatycznych

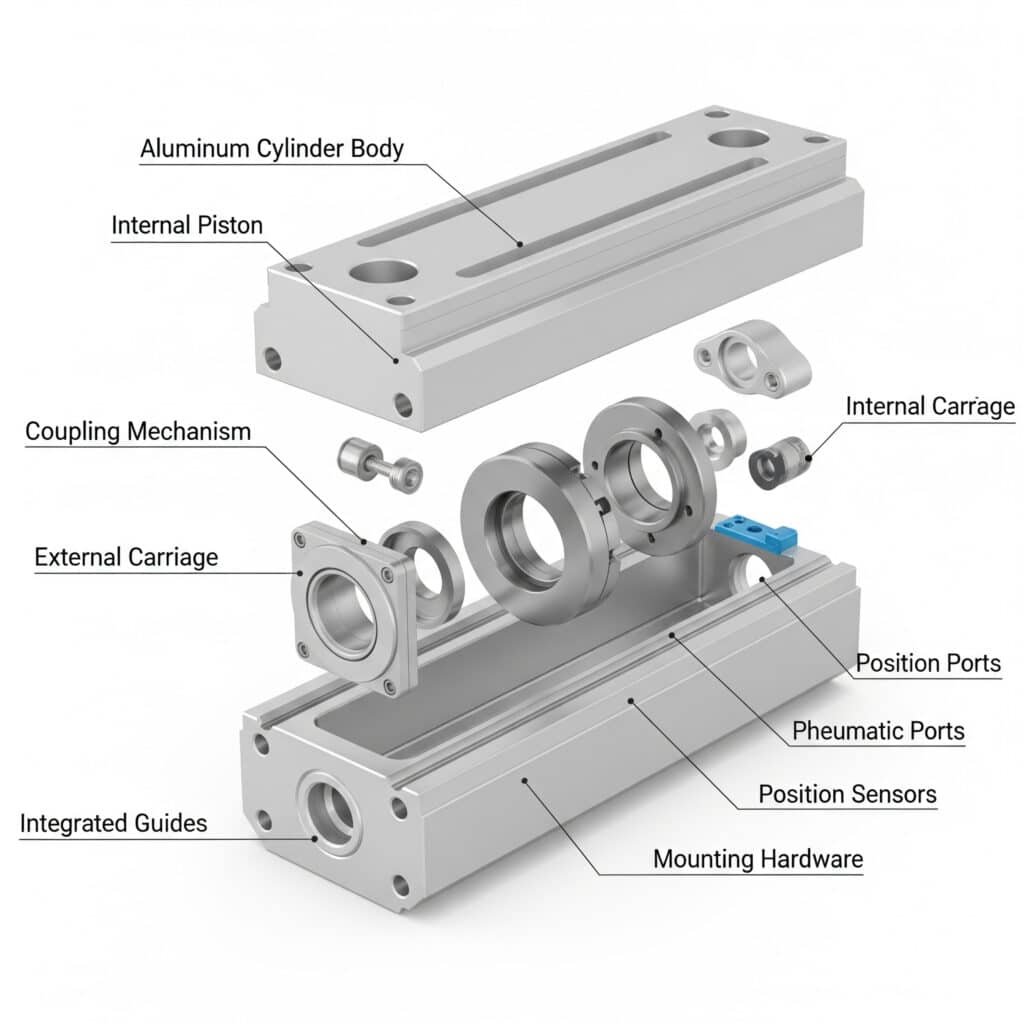

Jakie są główne elementy beztłoczyskowej prowadnicy powietrza?

Zrozumienie każdego komponentu pomaga wybrać odpowiedni siłownik pneumatyczny bez tłoczyska i odpowiednio go konserwować, aby zapewnić lata niezawodnej pracy.

Beztłoczyskowy suwak pneumatyczny składa się z aluminiowego korpusu cylindra, wewnętrznego tłoka z mechanizmem sprzęgającym, zewnętrznego wózka ze zintegrowanymi prowadnicami, portów pneumatycznych, czujników położenia i osprzętu montażowego zaprojektowanych do płynnej współpracy.

Konstrukcja korpusu cylindra

Korpus siłownika stanowi serce systemu siłowników beztłoczyskowych. Większość producentów stosuje wytłaczane profile aluminiowe zapewniające optymalny stosunek wytrzymałości do masy i odporność na korozję.

Wewnętrzny otwór wymaga precyzyjnej obróbki w celu uzyskania wykończenia powierzchni na poziomie od 0,4 do 0,8. Ra1. To gładkie wykończenie zapewnia odpowiednią wydajność uszczelnienia i wydłuża żywotność komponentów.

Grubość ścianki zależy od wielkości otworu i ciśnienia roboczego. Standardowe konstrukcje obsługują ciśnienie robocze do 10 barów z wbudowanymi odpowiednimi współczynnikami bezpieczeństwa.

Zespół tłoka wewnętrznego

Wewnętrzny tłok przekształca ciśnienie pneumatyczne w siłę liniową. Wysokiej jakości tłoki wykorzystują lekką aluminiową konstrukcję, aby zminimalizować masę ruchomą i umożliwić szybsze przyspieszenie.

Uszczelki tłoka tworzą granicę ciśnienia między komorami cylindra. Zazwyczaj stosujemy uszczelki poliuretanowe lub NBR w zależności od warunków pracy i kompatybilności z mediami.

Elementy magnetyczne osadzone w tłoku wytwarzają siłę sprzężenia. Neodymowe magnesy ziem rzadkich zapewniają najsilniejsze sprzężenie w najmniejszej obudowie.

Zewnętrzny system jezdny

Zewnętrzny wózek porusza się na precyzyjnych prowadnicach liniowych i przenosi obciążenie aplikacji. Konstrukcja wózka wpływa na sztywność systemu i udźwig.

| Komponent | Opcje materiałowe | Typowy zakres rozmiarów | Kluczowe cechy |

|---|---|---|---|

| Korpus cylindra | Aluminium, anodowane | Otwór 20-100 mm | Odporność na korozję |

| Tłok wewnętrzny | Aluminium, stal | Dopasowany rozmiar otworu | Lekka konstrukcja |

| Wózek zewnętrzny | Aluminium, stal | Długość 50-200 mm | Wysoka sztywność |

| Prowadnice liniowe | Stal hartowana | Różne profile | Precyzyjny ruch |

| Magnesy | Neodym | Klasa N42-N52 | Stabilność temperatury |

Integracja prowadnicy liniowej

Zintegrowane prowadnice liniowe eliminują potrzebę stosowania zewnętrznych systemów prowadnic. Oszczędza to miejsce i zmniejsza złożoność instalacji, zapewniając jednocześnie prawidłowe wyrównanie.

Prowadnice kulkowe zapewniają najbardziej płynną pracę i najwyższą precyzję. Nadają się do zastosowań wymagających dokładności pozycjonowania w zakresie 0,1 mm.

Prowadnice z łożyskami wałeczkowymi radzą sobie z większymi obciążeniami przy zachowaniu dobrej precyzji. Dobrze sprawdzają się w ciężkich zastosowaniach o umiarkowanych wymaganiach dotyczących dokładności.

Prowadnice z łożyskami ślizgowymi to najbardziej ekonomiczne rozwiązanie do podstawowych zastosowań. Zapewniają odpowiednią wydajność do prostych zadań pozycjonowania.

Konfiguracja portu pneumatycznego

Porty powietrza łączą zasilanie sprężonym powietrzem z komorami cylindrów. Rozmiar portu wpływa na wydajność przepływu i prędkość roboczą.

Standardowe rozmiary portów wahają się od G1/8 do G1/2 w zależności od rozmiaru otworu cylindra. Większe porty umożliwiają szybszą pracę, ale wymagają większej przepustowości.

Opcje lokalizacji portów obejmują porty końcowe, boczne lub oba. Porty boczne umożliwiają bardziej kompaktowe instalacje w ciasnych przestrzeniach.

Systemy wykrywania położenia

Czujniki magnetyczne wykrywają pozycję tłoka przez niemagnetyczną ściankę cylindra. Przełączniki kontaktronowe2 zapewniają prostą informację zwrotną o włączeniu/wyłączeniu.

Czujniki z efektem Halla3 oferują bardziej precyzyjne wykrywanie pozycji z możliwością wyjścia analogowego. Umożliwiają one sterowanie położeniem w pętli zamkniętej.

Zewnętrzne czujniki na wózku zapewniają najwyższą dokładność. Enkodery liniowe mogą osiągnąć rozdzielczość pozycjonowania do mikrometrów.

Jak działa magnetyczny system sprzęgający?

System sprzęgła magnetycznego przenosi siłę pneumatyczną bez fizycznego kontaktu, zapewniając czystą i bezobsługową pracę.

Sprzęgło magnetyczne wykorzystuje silne magnesy neodymowe zarówno w wewnętrznym tłoku, jak i zewnętrznym wózku, aby przenosić siłę przez niemagnetyczną ścianę cylindra, osiągając wydajność 85-95% bez zużycia mechanicznego.

Zasady działania pola magnetycznego

Magnesy trwałe wytwarzają pole magnetyczne, które przechodzi przez aluminiową ściankę cylindra. Przyciąganie magnetyczne między wewnętrznymi i zewnętrznymi zespołami magnesów przenosi siłę bezpośrednio.

Siła pola magnetycznego maleje wraz z odległością. Szczelina powietrzna między magnesami wewnętrznymi i zewnętrznymi ma decydujący wpływ na siłę i wydajność sprzężenia.

Orientacja magnesu wpływa na charakterystykę sprzężenia. Namagnesowanie promieniowe zapewnia równomierne sprzężenie na obwodzie cylindra.

Obliczanie siły sprzężenia

Maksymalna siła sprzężenia zależy od siły magnesu, odległości szczeliny powietrznej i konstrukcji obwodu magnetycznego. Typowe systemy osiągają siłę sprzężenia 200-2000N.

Wydajność sprzęgła waha się od 85-95% w zależności od jakości projektu. Systemy o wyższej sprawności przenoszą większą siłę pneumatyczną na obciążenie.

Współczynniki bezpieczeństwa zapobiegają poślizgowi sprzęgła przy normalnym obciążeniu. Ochrona przed przeciążeniem występuje, gdy przyłożone siły przekraczają pojemność sprzęgła magnetycznego.

Wpływ temperatury

Siła magnesu spada wraz ze wzrostem temperatury. Magnesy neodymowe tracą około 0,12% siły na każdy stopień Celsjusza.

Zakres temperatur pracy wpływa na wybór gatunku magnesu. Standardowe gatunki działają do 80°C, podczas gdy gatunki wysokotemperaturowe obsługują 150°C.

Kompensacja temperatury może być wymagana w krytycznych zastosowaniach. Zapewnia to stałą wydajność w różnych temperaturach.

Optymalizacja obwodu magnetycznego

Konstrukcja nabiegunnika koncentruje strumień magnetyczny, zapewniając maksymalną wydajność sprzęgła. Odpowiednia geometria nabiegunnika zwiększa zdolność przenoszenia siły.

Żelazo tylne zapewnia ścieżkę powrotną dla strumienia magnetycznego. Odpowiednia grubość tylnego żelaza zapobiega nasyceniu magnetycznemu i utrzymuje siłę sprzężenia.

Jednorodność szczeliny powietrznej zapewnia spójne sprzężenie wokół cylindra. Tolerancje produkcyjne muszą utrzymywać właściwe wyrównanie magnetyczne.

Czym różnią się siłowniki beztłoczyskowe od tradycyjnych?

Siłowniki beztłoczyskowe rozwiązują podstawowe problemy, które ograniczają wydajność tradycyjnych siłowników tłoczyskowych w nowoczesnych systemach automatyki.

Cylindry beztłoczyskowe eliminują odsłonięte pręty, zmniejszając wymagania przestrzenne o 50%, zapobiegając gromadzeniu się zanieczyszczeń, eliminując wyboczenia i zapewniając doskonałą obsługę obciążeń bocznych dzięki zintegrowanym prowadnicom.

Porównanie wydajności przestrzeni

Tradycyjne cylindry wymagają przestrzeni na pełne wysunięcie tłoczyska plus długość korpusu cylindra. Całkowita wymagana przestrzeń jest równa długości skoku plus długość cylindra plus luz bezpieczeństwa.

Konstrukcje beztłoczyskowe wymagają jedynie długości skoku i minimalnych luzów końcowych. Pozwala to zazwyczaj zaoszczędzić 40-60% przestrzeni montażowej w porównaniu z tradycyjnymi siłownikami.

Kompaktowe instalacje umożliwiają większe zagęszczenie maszyn i lepsze wykorzystanie przestrzeni. Ma to bezpośredni wpływ na wydajność produkcyjną i koszty obiektu.

Odporność na zanieczyszczenia

Odsłonięte tłoczyska zbierają pył, zanieczyszczenia i materiały procesowe. Zanieczyszczenia te powodują zużycie uszczelnienia, zakleszczanie i w końcu awarię.

Konstrukcje beztłoczyskowe nie mają odsłoniętych ruchomych części. Szczelna konstrukcja zapobiega przedostawaniu się zanieczyszczeń i eliminuje konieczność czyszczenia.

Odporność na zanieczyszczenia jest szczególnie korzystna w zastosowaniach związanych z przetwarzaniem żywności. Uszczelnione konstrukcje spełniają surowe wymagania higieniczne bez konieczności modyfikacji.

Zalety strukturalne

Tradycyjne cylindry o długim skoku ulegają wyboczeniu pod wpływem obciążeń bocznych. Krytyczne obciążenie wyboczeniowe jest następujące Wzór Eulera4: Fcr = π²EI/(KL)².

Cylindry beztłoczyskowe całkowicie eliminują ryzyko wyboczenia. Wewnętrzny tłok nie może się wyboczyć, co pozwala na nieograniczone długości skoku w praktycznych granicach.

Udźwig boczny znacznie wzrasta dzięki zintegrowanym prowadnicom. Systemy prowadnic obsługują obciążenia promieniowe do kilku tysięcy niutonów.

| Współczynnik wydajności | Tradycyjny cylinder | Siłownik beztłoczyskowy | Ulepszenie |

|---|---|---|---|

| Wymagane miejsce | 2x skok + korpus | Tylko 1x skok | Redukcja 50% |

| Maksymalna długość skoku | Typowo 2-3 metry | Możliwe ponad 6 metrów | 200% wzrost |

| Udźwig boczny | Bardzo ograniczona | Doskonały | 10-krotna poprawa |

| Ryzyko zanieczyszczenia | Wysoka ekspozycja | W pełni uszczelniony | Redukcja 95% |

| Częstotliwość konserwacji | Cotygodniowe czyszczenie | Comiesięczna inspekcja | Redukcja 75% |

Możliwości obsługi ładunków

Tradycyjne siłowniki wymagają zewnętrznych prowadnic dla wszelkich obciążeń bocznych. Zwiększa to koszty, złożoność i wymagania przestrzenne instalacji.

Zintegrowane prowadnice w siłownikach beztłoczyskowych obsługują obciążenia boczne, momenty i obciążenia poza środkiem. Eliminuje to konieczność stosowania zewnętrznych prowadnic w większości zastosowań.

Połączona analiza obciążenia pokazuje, że siłowniki beztłoczyskowe lepiej radzą sobie ze złożonymi kombinacjami sił niż tradycyjne konstrukcje z zewnętrznymi prowadnicami.

Jak kontrolować prędkość i pozycję?

Odpowiednie systemy sterowania zapewniają płynną i precyzyjną pracę suwaka beztłoczyskowego, spełniając jednocześnie wymagania aplikacji.

Kontroluj prędkość siłownika bez tłoczyska za pomocą zaworów sterujących przepływem i regulatorów ciśnienia, osiągaj pozycjonowanie za pomocą różnych typów czujników i wdrażaj serwosterowanie w celu uzyskania precyzyjnych profili ruchu i pracy w pętli zamkniętej.

Metody kontroli prędkości

Zawory sterujące przepływem regulują natężenie przepływu powietrza do i z komór cylindra. Natężenie przepływu bezpośrednio wpływa na prędkość tłoka zgodnie z zależnością Q = A × V.

Regulacja Meter-in ogranicza przepływ powietrza do cylindra. Zapewnia to płynne przyspieszenie i dobrą kontrolę prędkości przy zmiennym obciążeniu.

Kontrola Meter-out ogranicza przepływ powietrza wylotowego z cylindra. Ta metoda zapewnia lepszą kontrolę obciążenia i płynniejsze zwalnianie.

Dwukierunkowa kontrola przepływu umożliwia niezależną regulację prędkości dla ruchów wysuwania i wsuwania. Optymalizuje to czas cyklu dla różnych warunków obciążenia.

Systemy kontroli ciśnienia

Regulatory ciśnienia utrzymują stałe ciśnienie robocze pomimo wahań zasilania. Stabilne ciśnienie zapewnia powtarzalną siłę wyjściową i prędkość.

Przełączniki ciśnieniowe zapewniają proste sprzężenie zwrotne położenia w oparciu o ciśnienie w komorze. Niezawodnie wykrywają warunki końca suwu.

Proporcjonalna kontrola ciśnienia umożliwia zmienną siłę wyjściową. Pasuje to do zastosowań wymagających różnych poziomów siły podczas pracy.

Technologie wykrywania położenia

Magnetyczne przełączniki kontaktronowe wykrywają pozycję tłoka przez ścianki cylindra. Zapewniają proste sygnały włączania/wyłączania dla podstawowej kontroli pozycji.

Czujniki hallotronowe oferują analogowe sprzężenie zwrotne z wyższą rozdzielczością. Umożliwiają proporcjonalną kontrolę położenia i pozycjonowanie pośrednie.

Potencjometry liniowe na zewnętrznym wózku zapewniają ciągłe sprzężenie zwrotne pozycji. Nadają się do zastosowań wymagających precyzyjnego pozycjonowania.

Enkodery optyczne zapewniają najwyższą rozdzielczość i dokładność pozycjonowania. Umożliwiają sterowanie serwomechanizmami z submilimetrowymi możliwościami pozycjonowania.

Integracja serwosterowania

Serwozawory zapewniają proporcjonalne sterowanie przepływem w oparciu o elektryczne sygnały sterujące. Umożliwiają precyzyjną kontrolę prędkości i położenia.

Systemy sterowania w pętli zamkniętej porównują pozycję rzeczywistą z pozycją zadaną. Sterowanie ze sprzężeniem zwrotnym utrzymuje dokładność pomimo zmian obciążenia.

Kontrolery ruchu koordynują wiele osi i wykonują złożone profile ruchu. Integrują siłowniki beztłoczyskowe z zaawansowanymi systemami automatyki.

Integracja PLC umożliwia koordynację z innymi funkcjami maszyny. Standardowe protokoły komunikacyjne upraszczają integrację systemu.

Jakie są różne rodzaje mechanizmów przenoszenia siły?

Różne mechanizmy przenoszenia siły odpowiadają różnym zastosowaniom i wymaganiom wydajnościowym w beztłoczyskowych układach siłowników pneumatycznych.

Siłowniki beztłoczyskowe wykorzystują sprzęgło magnetyczne do czystych zastosowań, systemy kablowe do dużych sił, mechanizmy taśmowe do trudnych warunków i mechaniczne połączenia do maksymalnego przenoszenia siły, z których każdy oferuje określone zalety.

Magnetyczne systemy sprzęgające

Sprzęgło magnetyczne zapewnia najczystsze działanie bez fizycznego połączenia między komponentami wewnętrznymi i zewnętrznymi. Eliminuje to zużycie i konserwację.

Siła sprzężenia waha się od 200-2000N w zależności od rozmiaru i konfiguracji magnesu. Wyższe siły wymagają większych magnesów i wyższych kosztów systemu.

Zabezpieczenie przed poślizgiem zapobiega uszkodzeniom w warunkach przeciążenia. Sprzęgło magnetyczne automatycznie rozłącza się, gdy siły przekraczają limity projektowe.

Stabilność temperaturowa zależy od wybranego gatunku magnesu. Magnesy wysokotemperaturowe zachowują wydajność do temperatury roboczej 150°C.

Przeniesienie siły kabla

Systemy linek stalowych łączą wewnętrzne tłoki z zewnętrznymi wózkami poprzez uszczelnione wyjścia linek. Zapewniają one większą siłę nacisku niż systemy magnetyczne.

Materiały kabli obejmują stal nierdzewną zapewniającą odporność na korozję i kable lotnicze zapewniające elastyczność. Wybór kabla wpływa na żywotność i wydajność systemu.

Systemy kół pasowych przekierowują siły linek i mogą zapewniać przewagę mechaniczną. Odpowiednia konstrukcja koła pasowego minimalizuje tarcie i zużycie linki.

Wyzwania związane z uszczelnieniem występują tam, gdzie kable wychodzą z cylindra. Uszczelnienia dynamiczne muszą uwzględniać ruch kabla, jednocześnie zapobiegając wyciekom powietrza.

Systemy mechanizmów taśmowych

Elastyczne taśmy stalowe przenoszą siłę przez szczeliny w ściance cylindra. Wytrzymują największe siły i najtrudniejsze warunki środowiskowe.

Materiały taśm obejmują stal węglową, stal nierdzewną i specjalne stopy. Wybór materiału zależy od wymagań środowiskowych i siłowych.

Uszczelnienie szczelinowe zapobiega wyciekom powietrza, umożliwiając jednocześnie ruch taśmy. Zaawansowane systemy uszczelniające minimalizują wycieki bez nadmiernego tarcia.

Odporność na zanieczyszczenia jest doskonała, ponieważ opaski mogą przepychać zanieczyszczenia. Nadaje się to do zastosowań w zakurzonych lub brudnych środowiskach.

Mechaniczne systemy połączeń

Bezpośrednie połączenia mechaniczne zapewniają dodatni transfer siły bez poślizgu. Oferują maksymalne przenoszenie siły, ale zwiększają złożoność.

Konstrukcje łączników obejmują mechanizmy zębatkowe, dźwigniowe i przekładniowe. Wybór zależy od wymagań dotyczących siły i ograniczeń przestrzennych.

Złożoność uszczelnienia wzrasta wraz z mechanicznymi przejściami przez ściany cylindra. Konieczne może być zastosowanie wielu uszczelnień dynamicznych.

Wymagania konserwacyjne są wyższe ze względu na zużycie mechaniczne i potrzebę smarowania. Regularne serwisowanie zapewnia optymalną wydajność.

| Typ transferu | Zakres siły | Odpowiedniość środowiska | Poziom utrzymania | Najlepsze aplikacje |

|---|---|---|---|---|

| Magnetyczny | 200-2000N | Czysta, umiarkowana temperatura | Bardzo niski | Żywność, farmacja, elektronika |

| Kabel | 500-5000N | Ogólne przemysłowe | Niski | Pakowanie, montaż |

| Zespół | 1000-8000N | Szorstki, zanieczyszczony | Umiarkowany | Przemysł ciężki, górnictwo |

| Mechaniczny | 2000-15000N | Czysty, kontrolowany | Wysoki | Zastosowania wymagające dużej siły |

Jak obliczyć wydajność i rozmiar?

Dokładne obliczenia wydajności zapewniają właściwy dobór siłownika beztłoczyskowego i optymalną wydajność systemu dla konkretnego zastosowania.

Obliczenie wydajności siłownika beztłoczyskowego przy użyciu równań siły (F = P × A × η), obliczeń prędkości (V = Q/A), analizy przyspieszenia i współczynników wydajności w celu określenia rozmiaru, zużycia powietrza i oczekiwanej wydajności.

Metody obliczania siły

Siła teoretyczna jest równa ciśnieniu powietrza pomnożonemu przez efektywną powierzchnię tłoka: F = P × A. Daje to maksymalną dostępną siłę w idealnych warunkach.

Siła efektywna uwzględnia straty tarcia i sprawność sprzężenia: F_eff = P × A × η_coupling × η_friction. Typowa sprawność ogólna wynosi 75-90%.

Analiza obciążenia obejmuje ciężar statyczny, siły procesowe, siły przyspieszenia i tarcie. Wszystkie siły muszą zostać uwzględnione w celu prawidłowego doboru rozmiaru.

Do obliczonych obciążeń należy zastosować współczynniki bezpieczeństwa. Zalecane współczynniki bezpieczeństwa wynoszą od 1,5 do 2,5 w zależności od krytyczności zastosowania.

Analiza prędkości i czasu cyklu

Prędkość cylindra odnosi się do natężenia przepływu powietrza: V = Q/A, gdzie prędkość jest równa natężeniu przepływu podzielonemu przez efektywną powierzchnię.

Czas przyspieszania zależy od siły netto i poruszającej się masy: t = (V × m)/F_net. Większe siły umożliwiają szybsze przyspieszenie.

Czas cyklu obejmuje fazy przyspieszania, stałej prędkości i zwalniania. Całkowity czas cyklu wpływa na produktywność i przepustowość.

Efekt amortyzacji zmniejsza prędkość w pobliżu końca skoku. Odległość amortyzacji wynosi zazwyczaj 10-50 mm w zależności od prędkości i obciążenia.

Obliczenia zużycia powietrza

Zużycie powietrza na cykl jest równe objętości cylindra pomnożonej przez stosunek ciśnień: V_air = cylinder_volume × (P_abs/P_atm).

Całkowite zużycie systemu obejmuje straty przez zawory, złączki i wycieki. Straty zazwyczaj dodają 20-30% do teoretycznego zużycia.

Rozmiar sprężarki musi uwzględniać szczytowe zapotrzebowanie oraz straty w systemie. Odpowiednia wydajność zapobiega spadkom ciśnienia podczas pracy.

Analiza kosztów energii pomaga uzasadnić optymalizację systemu. Sprężone powietrze kosztuje zazwyczaj $0,02-0,05 za metr sześcienny.

Optymalizacja wydajności

Wybór rozmiaru otworu równoważy wymagania dotyczące siły z prędkością i zużyciem powietrza. Większe otwory zapewniają większą siłę, ale zużywają więcej powietrza.

Długość skoku wpływa na koszt systemu i wymagania przestrzenne. Dłuższe skoki mogą wymagać większych systemów prowadnic i konstrukcji montażowych.

Optymalizacja ciśnienia roboczego uwzględnia zapotrzebowanie na siłę i koszty energii. Wyższe ciśnienie zmniejsza rozmiar cylindra, ale zwiększa zużycie energii.

Wybór systemu sterowania dopasowuje złożoność do wymagań aplikacji. Proste systemy kosztują mniej, ale zapewniają ograniczoną funkcjonalność.

Jakie są typowe zastosowania pneumatycznych prowadnic beztłoczyskowych?

Cylindry beztłoczyskowe doskonale sprawdzają się w zastosowaniach, w których oszczędność miejsca, odporność na zanieczyszczenia lub długie skoki są krytycznymi czynnikami sukcesu.

Typowe zastosowania siłowników beztłoczyskowych obejmują maszyny pakujące, automatyzację montażu, systemy transportu materiałów, operacje pick-and-place oraz integrację przenośników, gdzie kompaktowa konstrukcja i niezawodne działanie mają kluczowe znaczenie.

Zastosowania w przemyśle opakowaniowym

Linie pakujące korzystają z kompaktowej konstrukcji i wysokiej prędkości działania. Beztłoczyskowe prowadnice pneumatyczne skutecznie radzą sobie z pozycjonowaniem produktów, manipulacją kartonami i integracją przenośników.

Konstrukcja odporna na zanieczyszczenia zapewnia szczególne korzyści opakowaniom żywności. Uszczelniona konstrukcja spełnia rygorystyczne wymagania higieniczne bez specjalnych modyfikacji.

Opakowania farmaceutyczne wymagają czystej dokumentacji operacyjnej i walidacyjnej. Nasze systemy obejmują certyfikaty materiałowe i pakiety wsparcia walidacji.

Szybkie linie pakujące osiągają szybkość cyklu do 300 na minutę. Lekkie części ruchome umożliwiają szybkie przyspieszanie i zwalnianie.

Systemy automatyzacji montażu

Montaż elektroniki wykorzystuje cylindry beztłoczyskowe do umieszczania komponentów i obsługi płytek drukowanych. Czyste działanie zapobiega zanieczyszczeniu wrażliwych komponentów elektronicznych.

Zastosowania montażowe w branży motoryzacyjnej obejmują wstawianie części, instalację elementów złącznych i pozycjonowanie kontroli jakości. Niezawodność ma kluczowe znaczenie dla ciągłości produkcji.

Montaż urządzeń medycznych wymaga precyzyjnego pozycjonowania i kontroli zanieczyszczeń. Zatwierdzone systemy spełniają wymagania FDA i Wymagania ISO5.

Wielostanowiskowe systemy montażowe koordynują wiele siłowników beztłoczyskowych dla złożonych operacji. Zsynchronizowany ruch optymalizuje czas cyklu i jakość.

Operacje obsługi materiałów

Systemy automatyki magazynowej wykorzystują siłowniki beztłoczyskowe do sortowania, przekierowywania i pozycjonowania. Niezawodne działanie zapewnia wysoką dostępność systemu.

Centra dystrybucyjne czerpią korzyści z szybkiego działania i precyzyjnego pozycjonowania. Dokładne pozycjonowanie poprawia wydajność sortowania i zmniejsza liczbę błędów.

Systemy paletyzacji wykorzystują wiele skoordynowanych cylindrów beztłoczyskowych do formowania warstw. Precyzyjne pozycjonowanie umożliwia tworzenie optymalnych wzorów palet.

Zautomatyzowane systemy magazynowe wymagają precyzyjnego pozycjonowania do zarządzania zapasami. Dokładność zapewnia prawidłowe pobieranie i przechowywanie produktów.

Aplikacje Pick-and-Place

Integracja robotów wykorzystuje siłowniki beztłoczyskowe dla dodatkowych osi ruchu. Zwiększony zasięg poprawia wykorzystanie przestrzeni roboczej robota i jego elastyczność.

Systemy wizyjne łączą siłowniki beztłoczyskowe z kamerami do adaptacyjnego pozycjonowania. Umożliwia to obsługę różnych produktów bez konieczności przeprogramowywania.

Aplikacje do szybkiej kompletacji korzystają z lekkich, szybko poruszających się wózków. Zmniejszona bezwładność umożliwia szybkie przyspieszanie i precyzyjne zatrzymywanie.

Delikatne aplikacje przenoszenia wykorzystują kontrolowane profile przyspieszenia. Płynny ruch zapobiega uszkodzeniom produktu podczas operacji przenoszenia.

| Obszar zastosowań | Kluczowe korzyści | Typowa szybkość cyklu | Zakres siły | Długość skoku |

|---|---|---|---|---|

| Opakowanie | Szybkość, czystość | 100-300 cpm | 200-1500N | 100-1000 mm |

| Montaż | Precyzja, niezawodność | 50-150 cpm | 300-2000N | 50-500 mm |

| Obsługa materiałów | Nośność, trwałość | 20-100 cpm | 500-5000N | 200-2000 mm |

| Pick-and-Place | Szybkość, dokładność | 200-500 cpm | 100-1000N | 50-800 mm |

Jakie czynności konserwacyjne i rozwiązywanie problemów są wymagane?

Właściwa konserwacja zapewnia niezawodne działanie i maksymalizuje żywotność systemu siłowników pneumatycznych bez tłoczyska.

Konserwacja siłowników beztłoczyskowych obejmuje regularną wymianę filtrów powietrza, smarowanie prowadnic, kontrolę uszczelnień, czyszczenie czujników i monitorowanie wydajności w celu zapobiegania awariom i utrzymania optymalnego działania.

Harmonogram konserwacji zapobiegawczej

Codzienne kontrole obejmują wizualną inspekcję pod kątem wycieków, nietypowych dźwięków lub nieregularnego działania. Wczesne wykrywanie zapobiega przekształcaniu się drobnych problemów w poważne awarie.

Cotygodniowa konserwacja obejmuje kontrolę filtra powietrza i jego wymianę w razie potrzeby. Czyste, suche powietrze jest niezbędne dla niezawodnej pracy i długiej żywotności uszczelnienia.

Comiesięczny serwis obejmuje smarowanie prowadnicy, czyszczenie czujnika i weryfikację działania. Regularne serwisowanie zapewnia optymalną wydajność i zapobiega zużyciu.

Coroczny przegląd obejmuje wymianę uszczelnienia, kontrolę wewnętrzną i pełne testowanie systemu. Zaplanowane przeglądy zapobiegają nieoczekiwanym awariom.

Typowe problemy z rozwiązywaniem problemów

Powolne działanie zwykle wskazuje na ograniczony przepływ powietrza lub niskie ciśnienie. Sprawdź filtry, regulatory i ustawienia zaworu kontroli przepływu.

Nieregularny ruch może być spowodowany zanieczyszczonym powietrzem, zużytymi uszczelkami lub problemami z czujnikiem. Systematyczna diagnostyka pozwala zidentyfikować pierwotną przyczynę.

Błędy pozycji mogą wynikać z niewspółosiowości czujnika, zakłóceń magnetycznych lub poślizgu sprzęgła. Prawidłowa diagnostyka zapobiega nawracającym problemom.

Nadmierne zużycie powietrza wskazuje na wewnętrzny wyciek lub niewydolność systemu. Wykrycie nieszczelności i naprawa przywracają normalne działanie.

Procedury wymiany uszczelek

Wymiana uszczelki wymaga demontażu siłownika i odpowiedniego oprzyrządowania. Należy postępować zgodnie z procedurami producenta, aby zapobiec uszkodzeniom podczas serwisowania.

Wybór uszczelki zależy od warunków pracy i kompatybilności mediów. Aby zapewnić niezawodne działanie, należy używać wyłącznie zatwierdzonych uszczelek zamiennych.

Instalacja wymaga właściwego ułożenia uszczelki i smarowania. Nieprawidłowa instalacja powoduje przedwczesną awarię i słabą wydajność.

Test systemu po wymianie uszczelki weryfikuje prawidłowe działanie. Test wydajności zapewnia, że naprawa zakończyła się powodzeniem.

Monitorowanie wydajności

Monitorowanie mocy wyjściowej wykrywa degradację sprzęgła lub zużycie wewnętrzne. Regularne testy identyfikują problemy przed wystąpieniem awarii.

Monitorowanie prędkości ujawnia ograniczenia przepływu lub problemy z ciśnieniem. Stałe monitorowanie umożliwia konserwację zapobiegawczą.

Testowanie dokładności pozycjonowania weryfikuje działanie czujnika i wyrównanie systemu. Regularna kalibracja utrzymuje dokładność pozycjonowania.

Monitorowanie zużycia powietrza identyfikuje problemy z wydajnością i wycieki. Analiza trendów umożliwia proaktywne planowanie konserwacji.

Wnioski

Beztłoczyskowe prowadnice pneumatyczne zapewniają efektywny przestrzennie, odporny na zanieczyszczenia ruch liniowy dzięki zaawansowanej technologii sprzęgła, co czyni je niezbędnymi w nowoczesnych zastosowaniach automatyki wymagających niezawodności i wydajności.

Najczęściej zadawane pytania dotyczące prowadnic pneumatycznych

Jak działa beztłoczyskowy siłownik pneumatyczny?

Beztłoczyskowy siłownik pneumatyczny wykorzystuje sprężone powietrze do poruszania wewnętrznego tłoka połączonego z zewnętrznym wózkiem za pomocą sprzęgła magnetycznego lub mechanicznego łącznika, eliminując odsłonięte tłoczysko i zapewniając płynny ruch liniowy.

Jakie są główne zalety siłowników beztłoczyskowych w porównaniu z tradycyjnymi?

Siłowniki beztłoczyskowe 50% oszczędzają przestrzeń montażową, są odporne na zanieczyszczenia dzięki uszczelnionej konstrukcji, obsługują nieograniczone długości skoku bez wyboczenia i zapewniają doskonałą nośność boczną dzięki zintegrowanym prowadnicom liniowym.

Jaką siłę może zapewnić magnetyczny cylinder bez pręta?

Magnetyczne siłowniki beztłoczyskowe zwykle zapewniają siłę wyjściową 200-2000N w zależności od rozmiaru otworu i konfiguracji magnesu, przy wydajności sprzężenia w zakresie 85-95% teoretycznej siły pneumatycznej.

Jakiej konserwacji wymagają beztłoczyskowe zjeżdżalnie pneumatyczne?

Beztłoczyskowe prowadnice powietrza wymagają minimalnej konserwacji, w tym regularnej wymiany filtra powietrza, comiesięcznego smarowania prowadnicy, corocznej kontroli uszczelnienia i czyszczenia czujnika w celu utrzymania optymalnej wydajności i niezawodności.

Czy siłowniki beztłoczyskowe mogą przenosić obciążenia boczne i momenty?

Tak, siłowniki beztłoczyskowe doskonale radzą sobie z obciążeniami bocznymi do kilku tysięcy niutonów i momentami dzięki zintegrowanym precyzyjnym prowadnicom liniowym, eliminując potrzebę stosowania prowadnic zewnętrznych.

Jak kontrolować prędkość beztłoczyskowego siłownika pneumatycznego?

Sterowanie prędkością siłownika beztłoczyskowego za pomocą zaworów sterujących przepływem na przewodach doprowadzających powietrze, z kontrolą wlotu licznika dla płynnego przyspieszania i kontrolą wylotu licznika dla lepszego przenoszenia obciążenia i zwalniania.

Do jakich zastosowań najlepiej nadają się beztłoczyskowe prowadnice pneumatyczne?

Beztłoczyskowe prowadnice pneumatyczne najlepiej sprawdzają się w maszynach pakujących, automatyzacji montażu, transporcie materiałów, operacjach typu "podnieś i połóż" oraz wszelkich zastosowaniach wymagających oszczędności miejsca, odporności na zanieczyszczenia lub długich skoków.

-

Dowiedz się, jak Ra (średnia chropowatość) jest definiowana i mierzona jako kluczowy parametr inżynieryjnego wykończenia powierzchni. ↩

-

Poznaj zasadę działania kontaktronów i dowiedz się, w jaki sposób są one wykorzystywane jako czujniki aktywowane magnetycznie. ↩

-

Zrozumienie fizyki efektu Halla i jego zastosowania w tworzeniu precyzyjnych, bezkontaktowych czujników położenia. ↩

-

Przegląd wyprowadzenia i zastosowania wzoru Eulera do obliczania krytycznego obciążenia wyboczeniowego w słupach konstrukcyjnych. ↩

-

Uzyskaj dostęp do przeglądu wymagań ISO dotyczących systemów zarządzania jakością w branży urządzeń medycznych. ↩