Inżynierowie mają trudności ze zrozumieniem technologii sprzężenia magnetycznego. Tradycyjne wyjaśnienia są zbyt złożone lub zbyt proste. Potrzebujesz jasnych szczegółów technicznych, aby podejmować świadome decyzje projektowe.

Magnetyczny siłownik beztłoczyskowy działa dzięki wykorzystaniu silnych magnesów trwałych do przenoszenia siły przez ściankę cylindra, z magnesami wewnętrznymi przymocowanymi do tłoka i magnesami zewnętrznymi zamontowanymi na wózku, tworząc zsynchronizowany ruch bez fizycznego połączenia poprzez sprzężenie pola magnetycznego.

W zeszłym miesiącu pomogłem Davidowi, inżynierowi projektantowi w niemieckiej firmie zajmującej się automatyką, rozwiązać krytyczny problem związany z zanieczyszczeniem. Ich tradycyjny cylinder prętowy ulegał awariom w zapylonym środowisku. Zastąpiliśmy go magnetycznym cylindrem beztłoczyskowym, który wyeliminował zanieczyszczenie uszczelnienia i zwiększył niezawodność systemu o 300%.

Spis treści

- Jakie są podstawowe elementy magnetycznego cylindra bez pręta?

- W jaki sposób sprzężenie magnetyczne przenosi siłę przez ścianę cylindra?

- Jakie rodzaje magnesów są stosowane w cylindrach magnetycznych?

- Jak działają systemy uszczelnień w magnetycznych siłownikach beztłoczyskowych?

- Jakie czynniki wpływają na wydajność sprzęgła magnetycznego?

- Jak obliczyć parametry siły i wydajności?

- Jakie są typowe problemy i rozwiązania dla magnetycznych siłowników beztłoczyskowych?

- Wnioski

- Najczęściej zadawane pytania dotyczące magnetycznych siłowników beztłoczyskowych

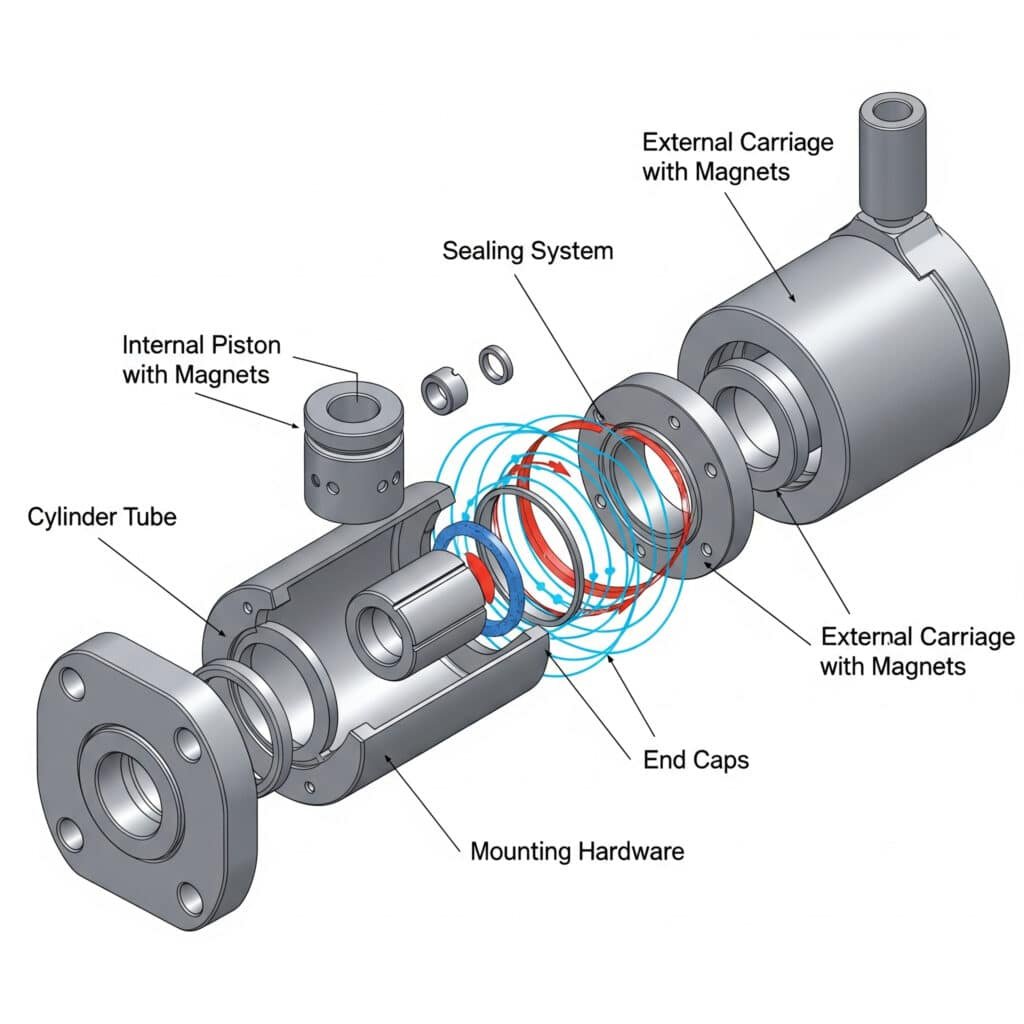

Jakie są podstawowe elementy magnetycznego cylindra bez pręta?

Zrozumienie funkcji podzespołów pomaga inżynierom w rozwiązywaniu problemów i optymalizacji wydajności. Wyjaśniam szczegóły techniczne, które mają znaczenie dla praktycznych zastosowań.

Podstawowe elementy magnetycznego cylindra beztłoczyskowego obejmują rurę cylindra, wewnętrzny tłok z magnesami, zewnętrzny wózek z magnesami, system uszczelniający, zaślepki i osprzęt montażowy, wszystkie zaprojektowane tak, aby współpracowały ze sobą w celu niezawodnego przenoszenia siły magnetycznej.

Konstrukcja rury cylindra

Rura cylindra zawiera wewnętrzny tłok i zapewnia granicę ciśnienia. Materiały niemagnetyczne, takie jak aluminium lub stal nierdzewna, są niezbędne, aby umożliwić penetrację pola magnetycznego.

Grubość ścianki musi być zoptymalizowana pod kątem wydajności sprzężenia magnetycznego. Cieńsze ścianki umożliwiają silniejsze sprzężenie magnetyczne, ale zmniejszają wydajność ciśnieniową. Typowa grubość ścianki waha się od 2 do 6 mm w zależności od wielkości otworu i ciśnienia znamionowego.

Wykończenie powierzchni wewnątrz rury wpływa na wydajność uszczelnienia i ruch tłoka. Szlifowane powierzchnie zapewniają płynną pracę i długą żywotność uszczelnienia. Chropowatość powierzchni wynosi zazwyczaj od 0,4 do 0,8 Ra.

Końcówki rur posiadają elementy montażowe i złącza portów. Precyzyjna obróbka zapewnia właściwe wyrównanie i uszczelnienie. Metody mocowania zaślepek obejmują konstrukcje gwintowane, kołnierzowe lub prętowe.

Zespół tłoka wewnętrznego

Wewnętrzny tłok zawiera magnesy trwałe i elementy uszczelniające. Konstrukcja tłoka musi równoważyć siłę sprzężenia magnetycznego ze skutecznością uszczelnienia.

Metody montażu magnesów obejmują klejenie, mocowanie mechaniczne lub konstrukcje formowane. Bezpieczny montaż zapobiega przemieszczaniu się magnesu podczas operacji z dużymi przyspieszeniami.

Uszczelki tłoka utrzymują ciśnienie, umożliwiając jednocześnie płynny ruch. Wybór uszczelnienia wpływa na tarcie, wycieki i żywotność. Typowe materiały uszczelniające obejmują nitryl, poliuretan i PTFE.

Masa tłoka wpływa na osiągi dynamiczne. Lżejsze tłoki zapewniają większe przyspieszenie i prędkość. Wybór materiału równoważy wagę, wytrzymałość i właściwości magnetyczne.

Zewnętrzny system jezdny

Karetka zewnętrzna przenosi magnesy zewnętrzne i zapewnia punkty mocowania obciążenia. Konstrukcja karetki wpływa na wytrzymałość sprzęgła i wydajność mechaniczną.

Pozycjonowanie magnesów w karetce musi być dokładnie dopasowane do magnesów wewnętrznych. Niewspółosiowość zmniejsza siłę sprzężenia i powoduje nierównomierne zużycie.

Materiały karetki muszą być niemagnetyczne, aby zapobiec zniekształceniom pola. Stopy aluminium zapewniają dobry stosunek wytrzymałości do masy w większości zastosowań.

Metody mocowania ładunku obejmują otwory gwintowane, Rowki teowe1lub niestandardowe wsporniki. Prawidłowe rozłożenie obciążenia zapobiega odkształceniom wózka i utrzymuje wyrównanie.

Konstrukcja zespołu magnetycznego

Zespoły magnesów w tłoku i karetce muszą być precyzyjnie dopasowane, aby zapewnić optymalne sprzężenie. Orientacja magnesów i odstępy między nimi są parametrami krytycznymi.

Konstrukcja obwodu magnetycznego optymalizuje natężenie i rozkład pola. Konstrukcja nabiegunnika koncentruje strumień magnetyczny, zapewniając maksymalną siłę sprzężenia.

Kompensacja temperatury może być konieczna w przypadku aplikacji o szerokim zakresie temperatur. Wybór magnesu i konstrukcja obwodu wpływają na stabilność temperaturową.

Powłoki ochronne zapobiegają korozji i uszkodzeniom magnesów. Niklowanie jest powszechne w przypadku magnesów neodymowych w zastosowaniach przemysłowych.

| Komponent | Opcje materiałowe | Kluczowe funkcje | Rozważania projektowe |

|---|---|---|---|

| Rura cylindra | Aluminium, stal nierdzewna | Granica ciśnienia | Grubość ścianki, wykończenie powierzchni |

| Tłok wewnętrzny | Aluminium, stal | Nośnik magnetyczny | Waga, kompatybilność uszczelek |

| Wózek zewnętrzny | Stop aluminium | Interfejs ładowania | Sztywność, wyrównanie |

| Magnesy | Neodym, ferryt | Force Transfer | Temperatura znamionowa, powłoka |

Komponenty systemu uszczelnień

Uszczelnienia główne na tłoku utrzymują separację ciśnień między komorami cylindra. Uszczelki te muszą działać przy minimalnym tarciu, jednocześnie zapobiegając wyciekom.

Uszczelnienia wtórne na końcach cylindrów zapobiegają wyciekom zewnętrznym. Te statyczne uszczelnienia są łatwiejsze do zaprojektowania, ale muszą radzić sobie z rozszerzalnością cieplną.

Uszczelki wycieraczek zapobiegają przedostawaniu się zanieczyszczeń, umożliwiając jednocześnie ruch karetki. Konstrukcja uszczelki musi równoważyć skuteczność uszczelnienia z tarciem.

Materiały uszczelnień muszą być kompatybilne z cieczami roboczymi i temperaturami. Tabele kompatybilności chemicznej zawierają wskazówki dotyczące wyboru materiałów do konkretnych zastosowań.

Sprzęt montażowy i połączeniowy

Osprzęt montażowy siłownika musi wytrzymywać obciążenia i siły robocze. Metody montażu obejmują konstrukcje kołnierzowe, stopowe lub czopowe.

Złącza portowe zapewniają dopływ i odpływ sprężonego powietrza. Rozmiar portu wpływa na wydajność przepływu i prędkość roboczą.

Czujniki położenia mogą obejmować wsporniki montażowe czujników lub zintegrowane systemy czujników. Wybór czujnika wpływa na dokładność pozycjonowania i koszt systemu.

W zanieczyszczonym środowisku mogą być potrzebne osłony lub buty ochronne. Poziom ochrony musi równoważyć wykluczenie skażenia z rozpraszaniem ciepła.

W jaki sposób sprzężenie magnetyczne przenosi siłę przez ścianę cylindra?

Sprzężenie magnetyczne jest kluczową technologią umożliwiającą pracę bez prętów. Zrozumienie fizyki pomaga zoptymalizować wydajność i rozwiązywać problemy.

Sprzęgło magnetyczne przenosi siłę poprzez siły przyciągania między wewnętrznymi i zewnętrznymi magnesami trwałymi, a linie pola magnetycznego przechodzą przez niemagnetyczną ścianę cylindra, tworząc zsynchronizowany ruch bez fizycznego kontaktu.

Fizyka pola magnetycznego

Magnesy trwałe wytwarzają pola magnetyczne, które wykraczają poza granice magnesu. Siła pola maleje wraz z odległością zgodnie z Prawo odwrotności kwadratu2 relacje.

Linie pola magnetycznego tworzą zamknięte pętle od bieguna północnego do południowego. Koncentracja i kierunek pola określają wielkość i kierunek siły sprzężenia.

Materiały niemagnetyczne, takie jak aluminium, przepuszczają pola magnetyczne z minimalnym tłumieniem. Materiały magnetyczne zniekształcałyby lub blokowały pole.

Pomiar natężenia pola wykorzystuje gaussometry lub czujniki hallotronowe. Typowe natężenie pola waha się od 1000 do 5000 gausów na interfejsie sprzęgającym.

Mechanizm przenoszenia siły

Siły przyciągania między przeciwnymi biegunami magnetycznymi tworzą siłę sprzężenia. Bieguny północne przyciągają bieguny południowe, podczas gdy bieguny podobne odpychają się.

Wielkość siły zależy od siły magnesu, odległości szczeliny powietrznej i konstrukcji obwodu magnetycznego. Bliższe odstępy zwiększają siłę, ale mogą powodować zakłócenia mechaniczne.

Kierunek siły podąża za liniami pola magnetycznego. Właściwa orientacja magnesu zapewnia, że siła działa w pożądanym kierunku ruchu ładunku.

Wydajność sprzężenia zależy od konstrukcji obwodu magnetycznego i jednorodności szczeliny powietrznej. Dobrze zaprojektowane systemy osiągają wydajność przenoszenia siły 85-95%.

Rozważania dotyczące szczeliny powietrznej

Odległość szczeliny powietrznej między magnesami wewnętrznymi i zewnętrznymi znacząco wpływa na siłę sprzężenia. Podwojenie odstępu zazwyczaj zmniejsza siłę o 75%.

Grubość ścianki cylindra wpływa na całkowitą szczelinę powietrzną. Cieńsze ścianki umożliwiają mocniejsze połączenie, ale mogą zmniejszyć wydajność ciśnieniową.

Tolerancje produkcyjne wpływają na równomierność szczeliny powietrznej. Wąskie tolerancje zapewniają stałą siłę sprzężenia w całym skoku.

Rozszerzalność cieplna może zmienić wymiary szczeliny powietrznej. Projekt musi uwzględniać wpływ temperatury na działanie sprzęgła.

Optymalizacja obwodu magnetycznego

Konstrukcja nabiegunnika koncentruje strumień magnetyczny, zapewniając maksymalną siłę sprzężenia. Żelazne lub stalowe nabiegunniki skutecznie skupiają pole magnetyczne.

Rozmieszczenie magnesów wpływa na rozkład pola i równomierność sprzężenia. Wiele par magnesów zapewnia bardziej równomierne sprzężenie wzdłuż skoku.

Ścieżki powrotne lub żelazne uzupełniają obwód magnetyczny. Właściwa konstrukcja minimalizuje wyciek strumienia i maksymalizuje wydajność sprzężenia.

Analiza metodą elementów skończonych3 pomagają zoptymalizować projekt obwodu magnetycznego. Modelowanie komputerowe przewiduje wydajność przed testowaniem prototypu.

Jakie rodzaje magnesów są stosowane w cylindrach magnetycznych?

Wybór magnesu znacząco wpływa na wydajność, koszt i żywotność. Różne typy magnesów pasują do różnych zastosowań i warunków pracy.

Magnetyczne cylindry beztłoczyskowe wykorzystują głównie neodymowe magnesy ziem rzadkich do zastosowań o wysokiej wydajności, magnesy ferrytowe do zastosowań wrażliwych na koszty oraz magnesy samarowo-kobaltowe do środowisk o wysokiej temperaturze.

Magnesy neodymowe ziem rzadkich

Magnesy neodymowe zapewniają najwyższą siłę magnetyczną dostępną na rynku. Produkty Energy mieszczą się w zakresie 35-52 MGOe4 dla różnych klas.

Temperatury znamionowe różnią się w zależności od klasy od 80°C do 200°C maksymalnej temperatury roboczej. Wyższe klasy temperaturowe kosztują więcej, ale radzą sobie z wymagającymi aplikacjami.

Ochrona przed korozją jest niezbędna w przypadku magnesów neodymowych. Niklowanie jest standardem, z dodatkowymi powłokami dostępnymi w trudnych warunkach.

Koszt jest wyższy niż w przypadku innych typów magnesów, ale zalety związane z wydajnością często uzasadniają ten wydatek. Cena zależy od klasy, rozmiaru i warunków rynkowych.

Ferrytowe magnesy ceramiczne

Magnesy ferrytowe kosztują mniej niż magnesy ziem rzadkich, ale zapewniają niższą siłę magnetyczną. Produkty energetyczne zazwyczaj mieszczą się w zakresie 3-5 MGOe.

Stabilność temperaturowa jest doskonała w zakresie od -40°C do +250°C. Sprawia to, że ferryt nadaje się do zastosowań wysokotemperaturowych.

Odporność na korozję jest z natury dobra ze względu na ceramiczną konstrukcję. Zazwyczaj nie są potrzebne żadne powłoki ochronne.

Zastosowania obejmują konstrukcje wrażliwe na koszty, w których dopuszczalne są niższe siły. Większe rozmiary magnesów kompensują mniejszą siłę.

Magnesy samarowo-kobaltowe

Magnesy samarowo-kobaltowe zapewniają doskonałą wydajność w wysokich temperaturach pracy do 350°C.

Odporność na korozję jest lepsza niż w przypadku neodymu bez powłok ochronnych. Sprawdza się to w trudnych warunkach chemicznych.

Wytrzymałość magnetyczna jest wysoka, ale mniejsza niż neodymu. Energia produktów waha się od 16-32 MGOe w zależności od gatunku.

Koszt jest najwyższy wśród popularnych typów magnesów. Aplikacje uzasadniają koszt dzięki doskonałej wydajności środowiskowej.

Wybór klasy magnesu

Wymagania temperaturowe określają minimalną wymaganą klasę magnesu. Wyższe klasy kosztują więcej, ale radzą sobie w wymagających warunkach.

Wymagania dotyczące siły określają rozmiar magnesu i kombinację gatunków. Optymalizacja równoważy koszty z potrzebami w zakresie wydajności.

Warunki środowiskowe wpływają na wybór magnesu i wymagania ochronne. Należy zweryfikować kompatybilność chemiczną.

Oczekiwania dotyczące żywotności wpływają na wybór gatunku magnesu. Wyższe klasy zazwyczaj zapewniają dłuższą żywotność.

| Typ magnesu | Produkt energetyczny (MGOe) | Zakres temperatur (°C) | Koszt względny | Najlepsze aplikacje |

|---|---|---|---|---|

| Neodym | 35-52 | -40 do +200 | Wysoki | Wysoka wydajność |

| Ferryt | 3-5 | -40 do +250 | Niski | Wrażliwość na koszty |

| Kobalt samarowy | 16-32 | -40 do +350 | Najwyższy | Wysoka temperatura |

Metody montażu magnesów

Klejenie wykorzystuje kleje strukturalne do mocowania magnesów. Wytrzymałość wiązania musi przekraczać siły operacyjne z odpowiednimi współczynnikami bezpieczeństwa.

Mechaniczna retencja wykorzystuje klipsy, opaski lub obudowy do mocowania magnesów. Metoda ta umożliwia wymianę magnesów podczas konserwacji.

Formowane mocowanie zamyka magnesy w plastikowych lub metalowych obudowach. Zapewnia to doskonałą retencję, ale zapobiega wymianie magnesu.

Wybór metody montażu zależy od poziomu siły, wymagań konserwacyjnych i względów produkcyjnych.

Uwagi dotyczące bezpieczeństwa magnesów

Silne magnesy mogą spowodować obrażenia podczas obsługi i instalacji. Odpowiednie szkolenie i narzędzia zapobiegają wypadkom.

Pola magnetyczne wpływają na rozruszniki serca i inne urządzenia medyczne. Mogą być wymagane etykiety ostrzegawcze i ograniczony dostęp.

Odłamki magnesu mogą spowodować obrażenia w przypadku jego pęknięcia. Wysokiej jakości magnesy i prawidłowa obsługa zmniejszają to ryzyko.

Przechowywanie i transport wymagają specjalnych środków ostrożności. Ekranowanie magnetyczne zapobiega zakłóceniom pracy innych urządzeń.

Jak działają systemy uszczelnień w magnetycznych siłownikach beztłoczyskowych?

Systemy uszczelnień utrzymują ciśnienie, umożliwiając jednocześnie płynną pracę. Właściwa konstrukcja i dobór uszczelnienia mają kluczowe znaczenie dla niezawodnego działania.

Magnetyczne beztłoczyskowe systemy uszczelnień cylindrów wykorzystują uszczelnienia statyczne na końcach cylindrów i uszczelnienia dynamiczne na tłoku wewnętrznym, bez konieczności stosowania uszczelnień między elementami wewnętrznymi i zewnętrznymi dzięki sprzężeniu magnetycznemu przez ściankę cylindra.

Statyczne systemy uszczelniające

Uszczelki zaślepek zapobiegają wyciekom zewnętrznym na końcach cylindrów. Te uszczelki O-ring działają w zastosowaniach statycznych przy minimalnym obciążeniu.

Uszczelki portów zapobiegają wyciekom na połączeniach powietrznych. Szczeliwa do gwintów lub O-ringi zapewniają niezawodne uszczelnienie standardowych złączy.

Uszczelki montażowe mogą być potrzebne w przypadku niektórych konfiguracji montażowych. Uszczelki lub o-ringi zapobiegają wyciekom na stykach montażowych.

Wybór uszczelnienia statycznego jest prosty dzięki standardowym materiałom O-ring odpowiednim do większości zastosowań.

Dynamiczne uszczelnienie tłoka

Podstawowe uszczelnienia tłoka utrzymują separację ciśnień między komorami cylindra. Uszczelki te muszą działać przy minimalnym tarciu, jednocześnie zapobiegając wyciekom.

Konstrukcja uszczelnienia wpływa na tarcie, wycieki i żywotność. Uszczelnienia jednostronnego działania działają w jednym kierunku, podczas gdy uszczelnienia dwustronnego działania działają dwukierunkowo.

Materiały uszczelniające muszą być kompatybilne z płynami i temperaturami roboczymi. Kauczuk nitrylowy nadaje się do większości zastosowań pneumatycznych.

Konstrukcja rowka uszczelnienia wpływa na jego wydajność i montaż. Prawidłowe wymiary rowka zapewniają optymalne działanie uszczelnienia.

Zapobieganie zanieczyszczeniom

Uszczelki wycieraczek zapobiegają przedostawaniu się zanieczyszczeń, umożliwiając jednocześnie ruch karetki. Konstrukcja uszczelki musi równoważyć skuteczność uszczelnienia z tarciem.

Buty ochronne lub osłony zapewniają dodatkową ochronę przed zanieczyszczeniami. Te elastyczne osłony poruszają się wraz z wózkiem.

Filtry odpowietrzające umożliwiają wyrównanie ciśnienia, jednocześnie zapobiegając przedostawaniu się zanieczyszczeń. Wybór filtra zależy od poziomu zanieczyszczenia.

Wymagania dotyczące uszczelnień środowiskowych różnią się w zależności od zastosowania. Czyste środowiska wymagają minimalnej ochrony, podczas gdy trudne warunki wymagają kompleksowego uszczelnienia.

Wybór materiału uszczelnienia

Kauczuk nitrylowy (NBR) nadaje się do większości zastosowań pneumatycznych dzięki dobrej odporności na olej i umiarkowanemu zakresowi temperatur.

Poliuretan zapewnia doskonałą odporność na zużycie i niskie tarcie. Materiał ten nadaje się do zastosowań o wysokim cyklu pracy.

PTFE zapewnia odporność chemiczną i niskie tarcie, ale wymaga starannego montażu. Uszczelnienia kompozytowe łączą PTFE z elastomerami.

Fluorowęglowodór (FKM) zapewnia doskonałą odporność chemiczną i temperaturową w wymagających zastosowaniach.

Uwagi dotyczące smarowania

Niektóre materiały uszczelniające wymagają smarowania w celu uzyskania optymalnej wydajności. Bezolejowe systemy pneumatyczne mogą wymagać specjalnych materiałów uszczelniających.

Metody smarowania obejmują wtryskiwanie oleju do sprężonego powietrza lub nakładanie smaru podczas montażu.

Nadmierne smarowanie może powodować problemy w czystych środowiskach. Minimalne smarowanie utrzymuje wydajność uszczelnienia bez zanieczyszczeń.

Okresy smarowania zależą od warunków pracy i materiałów uszczelnienia. Regularna konserwacja wydłuża żywotność uszczelnienia.

Jakie czynniki wpływają na wydajność sprzęgła magnetycznego?

Na skuteczność sprzęgła magnetycznego wpływa wiele czynników. Zrozumienie tych czynników pomaga zoptymalizować wydajność i zapobiegać problemom.

Na wydajność sprzęgła magnetycznego ma wpływ odległość szczeliny powietrznej, siła magnesu i wyrównanie, zmiany temperatury, zanieczyszczenie między magnesami, grubość ścianki cylindra i zewnętrzne zakłócenia magnetyczne.

Wpływ odległości szczeliny powietrznej

Odległość szczeliny powietrznej ma największy wpływ na siłę sprzężenia. Siła spada gwałtownie wraz ze wzrostem odległości między szczelinami.

Typowe szczeliny powietrzne wynoszą od 1 do 5 mm łącznie z grubością ścianki cylindra. Mniejsze szczeliny zapewniają większe siły, ale mogą powodować zakłócenia mechaniczne.

Jednorodność szczeliny wpływa na spójność sprzęgła. Tolerancje produkcyjne i rozszerzalność cieplna wpływają na zmiany szczeliny.

Pomiar szczeliny wymaga precyzyjnych przyrządów. Szczelinomierze lub czujniki zegarowe weryfikują wymiary szczeliny podczas montażu.

Wpływ temperatury na wydajność

Siła magnesu spada wraz ze wzrostem temperatury. Magnesy neodymowe tracą około 0,12% siły na każdy stopień Celsjusza.

Rozszerzalność cieplna wpływa na wymiary szczeliny powietrznej. Różne materiały rozszerzają się w różnym tempie, zmieniając jednorodność szczeliny.

Cykliczne zmiany temperatury mogą powodować zmęczenie systemów montażu magnesów. Odpowiednia konstrukcja uwzględnia naprężenia termiczne.

Limity temperatury pracy zależą od wyboru klasy magnesu. Magnesy wyższej klasy radzą sobie z wyższymi temperaturami.

Zanieczyszczenia i zakłócenia

Cząsteczki metalu między magnesami zmniejszają siłę sprzężenia i mogą powodować wiązanie. Regularne czyszczenie utrzymuje wydajność.

Zewnętrzne pola magnetyczne mogą zakłócać sprzęganie. Silniki, transformatory i inne magnesy mogą powodować problemy.

Zanieczyszczenia niemagnetyczne mają minimalny wpływ na sprzęgło, ale mogą powodować problemy mechaniczne.

Zapobieganie zanieczyszczeniom poprzez odpowiednie uszczelnienie i filtrację utrzymuje wydajność złącza.

Czynniki wyrównania mechanicznego

Wyrównanie magnesów wpływa na równomierność i wydajność sprzęgła. Niewspółosiowość powoduje nierówne siły i przedwczesne zużycie.

Sztywność wózka wpływa na utrzymanie osiowania pod obciążeniem. Elastyczne wózki mogą się odchylać i zmniejszać skuteczność sprzęgła.

Dokładność systemu prowadnic wpływa na spójność osiowania. Precyzyjne prowadnice zapewniają właściwe pozycjonowanie magnesu.

Tolerancje montażowe kumulują się, wpływając na ostateczne wyrównanie. Wąskie tolerancje poprawiają wydajność sprzęgła.

Obciążenie i efekty dynamiczne

Duże siły przyspieszenia mogą pokonać sprzęgło magnetyczne. Maksymalne przyspieszenie zależy od siły sprzężenia i masy ładunku.

Obciążenia udarowe mogą spowodować tymczasową utratę sprzęgła. Prawidłowy projekt obejmuje odpowiednie współczynniki bezpieczeństwa sprzęgła.

Wibracje mogą wpływać na stabilność sprzężenia. Podczas projektowania systemu należy unikać częstotliwości rezonansowych.

Obciążenia boczne karetki mogą powodować niewspółosiowość i zmniejszać skuteczność sprzęgła.

| Współczynnik wydajności | Wpływ na sprzężenie | Typowy zakres | Metody optymalizacji |

|---|---|---|---|

| Odległość szczeliny powietrznej | Prawo odwrotności kwadratu | 1-5 mm | Minimalizacja grubości ścianki |

| Temperatura | -0.12%/°C | -40 do +150°C | Magnesy wysokiej jakości |

| Zanieczyszczenie | Redukcja siły | Zmienna | Uszczelnianie, czyszczenie |

| Wyrównanie | Utrata jednorodności | ±0,1 mm | Precyzyjny montaż |

Czynniki bezpieczeństwa

Współczynniki bezpieczeństwa siły sprzężenia uwzględniają zmiany wydajności i degradację w czasie. Typowe współczynniki bezpieczeństwa wynoszą od 2 do 4.

Wymagania dotyczące siły szczytowej mogą przekraczać siły w stanie ustalonym. Przyspieszenia i obciążenia udarowe wymagają większych sił sprzęgających.

Starzenie się magnesu powoduje stopniowy spadek siły. Magnesy wysokiej jakości zachowują siłę 95% po 10 latach.

Degradacja środowiskowa wpływa na długoterminową wydajność. Odpowiednia ochrona utrzymuje skuteczność sprzęgła.

Jak obliczyć parametry siły i wydajności?

Dokładne obliczenia zapewniają prawidłowe dobranie rozmiaru cylindra i niezawodne działanie. Zapewniam praktyczne metody obliczeniowe dla rzeczywistych zastosowań.

Obliczanie wydajności magnetycznego cylindra beztłoczyskowego przy użyciu równań siły sprzężenia magnetycznego, analizy obciążenia, sił przyspieszenia i współczynników bezpieczeństwa w celu określenia wymaganego rozmiaru cylindra i specyfikacji magnesu.

Podstawowe obliczenia siły

Siła sprzężenia magnetycznego zależy od siły magnesu, szczeliny powietrznej i konstrukcji obwodu magnetycznego. Specyfikacje producenta zawierają dane dotyczące siły sprzężenia.

Dostępna siła siłownika jest równa sile sprzęgła minus straty tarcia. Tarcie zazwyczaj pochłania 5-15% siły sprzęgła.

Wymagania dotyczące siły obciążenia obejmują ciężar statyczny, tarcie i siły dynamiczne. Każdy składnik musi być obliczany oddzielnie.

Współczynniki bezpieczeństwa uwzględniają wahania wydajności i zapewniają niezawodne działanie. Zastosuj współczynniki 2-4 w zależności od krytyczności aplikacji.

Obliczenia natężenia pola magnetycznego

Natężenie pola magnetycznego maleje wraz z odległością zgodnie z odwrotną zależnością. Natężenie pola w odległości d: B = B₀ × (r/d)²

Siła sprzężenia zależy od natężenia pola magnetycznego i powierzchni magnesu. Równania siły wymagają szczegółowej analizy obwodu magnetycznego.

Narzędzia do modelowania komputerowego upraszczają złożone obliczenia magnetyczne. Analiza elementów skończonych zapewnia dokładne przewidywania.

Testy empiryczne potwierdzają obliczone przewidywania. Testy prototypów potwierdzają wydajność w rzeczywistych warunkach pracy.

Dynamiczna analiza wydajności

Siły przyspieszenia wykorzystują drugie prawo Newtona: F = ma, gdzie m to całkowita poruszająca się masa, a a to przyspieszenie.

Maksymalne przyspieszenie zależy od dostępnej siły sprzężenia minus siły obciążenia. Wyższe siły sprzęgające umożliwiają szybszą pracę.

Siły zwalniające mogą przewyższać siły przyspieszające ze względu na efekt pędu. Prawidłowe obliczenia zapobiegają uszkodzeniu sprzęgła.

Obliczenia czasu cyklu uwzględniają fazy przyspieszania, stałej prędkości i zwalniania. Całkowity czas cyklu wpływa na produktywność.

Wymagania dotyczące ciśnienia i przepływu

Siła cylindra zależy od ciśnienia powietrza i powierzchni tłoka: F = P × A, gdzie P to ciśnienie, a A to powierzchnia tłoka.

Wymagania dotyczące przepływu zależą od objętości cylindra i prędkości cyklu. Wyższe prędkości wymagają większych natężeń przepływu.

Obliczenia spadku ciśnienia uwzględniają ograniczenia zaworu i straty w linii. Odpowiednie ciśnienie zapewnia prawidłowe działanie.

Obliczenia zużycia powietrza pomagają w doborze wielkości systemów sprężarek. Całkowite zużycie obejmuje wszystkie cylindry i straty.

Metody analizy obciążenia

Obciążenia statyczne obejmują ciężar części i stałe siły zewnętrzne. Obciążenia te działają w sposób ciągły podczas pracy.

Obciążenia dynamiczne wynikają z przyspieszania i zwalniania. Siły te zmieniają się w zależności od profilu ruchu i czasu.

Siły tarcia zależą od systemów prowadnic i typów uszczelnień. Współczynnik tarcia5 wartości kierują obliczeniami.

Siły zewnętrzne mogą obejmować sprężyny, grawitację lub siły procesowe. Wszystkie siły należy uwzględnić w obliczeniach rozmiaru.

| Typ obliczeń | Formuła | Kluczowe zmienne | Typowe wartości |

|---|---|---|---|

| Siła sprzężenia | Fc = K × B² × A | Pole magnetyczne, obszar | 100-5000N |

| Siła przyspieszenia | Fa = m × a | Masa, przyspieszenie | Zmienna |

| Siła tarcia | Ff = μ × N | Współczynnik tarcia | 5-15% obciążenia |

| Współczynnik bezpieczeństwa | SF = Fc / (Fl + Ff + Fa) | Wszystkie siły | 2-4 |

Optymalizacja wydajności

Wybór magnesu optymalizuje siłę sprzężenia dla konkretnych zastosowań. Magnesy wyższej klasy zapewniają większą siłę, ale kosztują więcej.

Minimalizacja szczeliny powietrznej znacznie zwiększa siłę sprzężenia. Optymalizacja projektu równoważy siłę z tolerancjami produkcyjnymi.

Redukcja obciążenia poprzez zmiany konstrukcyjne poprawia wydajność. Lżejsze obciążenia wymagają mniejszej siły sprzężenia.

Optymalizacja systemu prowadnic zmniejsza tarcie i poprawia wydajność. Odpowiednie smarowanie zapewnia niskie tarcie.

Jakie są typowe problemy i rozwiązania dla magnetycznych siłowników beztłoczyskowych?

Zrozumienie typowych problemów pomaga zapobiegać awariom i skracać czas przestojów. Dostrzegam podobne problemy w różnych aplikacjach i zapewniam sprawdzone rozwiązania.

Typowe problemy z magnetycznymi siłownikami beztłoczyskowymi obejmują zmniejszoną siłę sprzężenia, dryft pozycji, zanieczyszczenie między magnesami, wpływ temperatury i problemy z osiowaniem, którym w większości przypadków można zapobiec poprzez prawidłową instalację i konserwację.

Redukcja siły sprzężenia

Zmniejszenie siły sprzężenia wskazuje na degradację magnesu, zwiększoną szczelinę powietrzną lub zanieczyszczenie. Objawy obejmują wolniejsze działanie i dryft pozycji.

Starzenie się magnesu powoduje z czasem stopniowe zmniejszenie siły. Magnesy wysokiej jakości zachowują siłę 95% po 10 latach normalnej pracy.

Szczelina powietrzna zwiększa się z powodu zużycia lub rozszerzalności cieplnej. Należy regularnie mierzyć szczeliny i regulować je w razie potrzeby.

Zanieczyszczenia między magnesami zmniejszają skuteczność sprzęgania. Szczególnie problematyczne są cząsteczki metalu.

Rozwiązania obejmują wymianę magnesów, regulację szczeliny, usuwanie zanieczyszczeń i lepszą ochronę środowiska.

Problemy z dryftem pozycji

Dryft pozycji wskazuje na poślizg sprzęgła lub zmiany siły zewnętrznej. Monitoruj dokładność pozycji w czasie, aby zidentyfikować wzorce dryftu.

Niewystarczająca siła sprzężenia pozwala siłom obciążenia pokonać sprzężenie magnetyczne. Zwiększyć siłę sprzężenia lub zmniejszyć obciążenie.

Zmiany siły zewnętrznej wpływają na stabilność pozycji. Identyfikacja i kontrola zmiennych sił w systemie.

Zmiany temperatury wpływają na siłę magnesu i wymiary mechaniczne. Kompensacja wpływu temperatury w krytycznych zastosowaniach.

Rozwiązania obejmują zwiększenie siły sprzężenia, redukcję obciążenia, stabilizację siły i kompensację temperatury.

Kwestie zanieczyszczenia

Cząsteczki metalu między magnesami powodują wiązanie i zmniejszenie siły. Regularna kontrola i czyszczenie zapobiegają problemom.

Cząstki magnetyczne są przyciągane do powierzchni magnesów i gromadzą się z upływem czasu. Harmonogramy czyszczenia należy ustalać na podstawie stopnia zanieczyszczenia.

Zanieczyszczenia niemagnetyczne mogą powodować zakłócenia mechaniczne. Właściwe uszczelnienie zapobiega przedostawaniu się większości zanieczyszczeń.

Źródła zanieczyszczeń obejmują operacje obróbki skrawaniem, cząstki zużycia i narażenie środowiska. Identyfikacja i kontrola źródeł.

Rozwiązania obejmują lepsze uszczelnienie, regularne czyszczenie, kontrolę źródeł zanieczyszczeń i osłony ochronne.

Problemy związane z temperaturą

Wysokie temperatury zmniejszają wytrzymałość magnesu i mogą spowodować jego trwałe uszkodzenie. W krytycznych zastosowaniach należy monitorować temperaturę roboczą.

Rozszerzalność cieplna zmienia szczeliny powietrzne i wyrównanie mechaniczne. Konstrukcja musi uwzględniać efekty termiczne.

Cykliczne zmiany temperatury powodują zmęczenie systemów montażowych. Należy stosować odpowiednie materiały i projektować z uwzględnieniem naprężeń termicznych.

Niskie temperatury mogą powodować problemy z kondensacją i oblodzeniem. W razie potrzeby należy zapewnić ogrzewanie lub izolację.

Rozwiązania obejmują monitorowanie temperatury, ochronę termiczną, kompensację rozszerzalności i kontrolę środowiska.

Problemy z ustawieniem i mechaniką

Niewspółosiowość powoduje nierównomierne siły sprzęgające i przedwczesne zużycie. Regularnie sprawdzaj osiowanie za pomocą precyzyjnych przyrządów.

Problemy z systemem prowadnic wpływają na wyrównanie karetki i skuteczność sprzęgła. Prowadnice należy konserwować zgodnie z zaleceniami producenta.

Elastyczność systemu montażowego pozwala na niewspółosiowość pod obciążeniem. Należy stosować sztywne mocowania i odpowiednie konstrukcje wsporcze.

Zużycie elementów mechanicznych stopniowo pogarsza osiowanie. Wymień zużyte elementy, zanim osiowanie stanie się krytyczne.

Rozwiązania obejmują precyzyjne osiowanie, konserwację prowadnic, sztywny montaż i harmonogramy wymiany komponentów.

| Typ problemu | Najczęstsze przyczyny | Objawy | Rozwiązania |

|---|---|---|---|

| Redukcja siły | Starzenie się magnesu, wzrost luki | Powolne działanie | Wymiana magnesu |

| Dryft pozycji | Poślizg sprzęgła | Utrata dokładności | Zwiększenie siły |

| Zanieczyszczenie | Cząsteczki metalu | Oprawa, hałas | Regularne czyszczenie |

| Wpływ temperatury | Narażenie na ciepło | Utrata wydajności | Ochrona termiczna |

| Niewspółosiowość | Problemy z montażem | Nierównomierne zużycie | Precyzyjny montaż |

Strategie konserwacji zapobiegawczej

Regularne harmonogramy przeglądów zapobiegają większości problemów, zanim spowodują one awarie. Comiesięczne inspekcje pozwalają wcześnie wychwycić problemy.

Procedury czyszczenia usuwają zanieczyszczenia, zanim spowodują one problemy. Należy stosować metody czyszczenia odpowiednie dla typów magnesów.

Monitorowanie wydajności śledzi skuteczność sprzęgła w czasie. Dane trendów przewidują potrzeby konserwacyjne.

Harmonogramy wymiany podzespołów zapewniają niezawodne działanie. Elementy zużywające się należy wymieniać przed wystąpieniem awarii.

Dokumentacja pomaga zidentyfikować wzorce problemów i zoptymalizować procedury konserwacji. Prowadzenie szczegółowej dokumentacji serwisowej.

Wnioski

Magnetyczne siłowniki beztłoczyskowe wykorzystują zaawansowaną technologię sprzężenia magnetycznego, aby zapewnić ruch liniowy zajmujący niewiele miejsca. Zrozumienie zasad działania, komponentów i czynników wpływających na wydajność umożliwia optymalne zastosowanie i niezawodne działanie.

Najczęściej zadawane pytania dotyczące magnetycznych siłowników beztłoczyskowych

Jak działa magnetyczny cylinder beztłoczyskowy?

Magnetyczny siłownik beztłoczyskowy działa w oparciu o magnesy trwałe przymocowane do wewnętrznego tłoka i zewnętrznego wózka, a pola magnetyczne przechodzą przez niemagnetyczną ścianę cylindra, tworząc zsynchronizowany ruch bez fizycznego połączenia.

Jakie rodzaje magnesów są stosowane w magnetycznych siłownikach beztłoczyskowych?

Magnetyczne cylindry beztłoczyskowe wykorzystują głównie neodymowe magnesy ziem rzadkich zapewniające wysoką wydajność, magnesy ferrytowe do zastosowań wrażliwych na koszty oraz magnesy samarowo-kobaltowe do środowisk o wysokiej temperaturze do 350°C.

W jaki sposób sprzężenie magnetyczne przenosi siłę przez ściankę cylindra?

Sprzęgło magnetyczne przenosi siłę poprzez siły przyciągania między wewnętrznymi i zewnętrznymi magnesami trwałymi, przy czym linie pola magnetycznego przechodzą przez niemagnetyczną ściankę cylindra z aluminium lub stali nierdzewnej.

Jakie czynniki wpływają na wydajność sprzęgła magnetycznego?

Kluczowe czynniki obejmują odległość szczeliny powietrznej (najbardziej krytyczna), siłę magnesu i wyrównanie, zmiany temperatury, zanieczyszczenie między magnesami, grubość ścianki cylindra i zewnętrzne zakłócenia magnetyczne.

Jak obliczyć siłę wyjściową magnetycznego cylindra bez pręta?

Oblicz siłę przy użyciu specyfikacji sprzęgła magnetycznego od producentów, odejmij straty tarcia (5-15%), dodaj współczynniki bezpieczeństwa (2-4) i uwzględnij siły dynamiczne z przyspieszenia przy użyciu F = ma.

Jakie są typowe problemy z magnetycznymi siłownikami beztłoczyskowymi?

Typowe problemy obejmują zmniejszoną siłę sprzężenia spowodowaną starzeniem się magnesów, dryft pozycji spowodowany niewystarczającym sprzężeniem, zanieczyszczenie między magnesami, wpływ temperatury na wydajność i problemy z wyrównaniem.

Jak prawidłowo konserwować magnetyczne siłowniki beztłoczyskowe?

Konserwacja obejmuje regularne czyszczenie powierzchni magnetycznych, monitorowanie wymiarów szczeliny powietrznej, sprawdzanie wyrównania, wymianę zużytych uszczelek i ochronę przed zanieczyszczeniami poprzez odpowiednie uszczelnienie środowiskowe.

-

Zobacz standardowe profile i wymiary systemów rowków teowych stosowanych w automatyce przemysłowej i konstrukcjach szkieletowych. ↩

-

Poznaj podstawy fizyki prawa odwrotności kwadratu i dowiedz się, w jaki sposób ma ono zastosowanie do sił takich jak magnetyzm i grawitacja. ↩

-

Poznaj zasady analizy elementów skończonych (MES) i jej zastosowanie jako narzędzia obliczeniowego w projektowaniu inżynieryjnym. ↩

-

Zrozumienie definicji MegaGaussa-Oersteda (MGOe) i jego znaczenia jako miary siły magnesu trwałego. ↩

-

Zapoznanie się z definicją współczynnika tarcia i rozróżnieniem między tarciem statycznym i kinetycznym w układach mechanicznych. ↩