Wypadki przemysłowe spowodowane spadającymi ładunkami zabijają dziesiątki pracowników rocznie. Blokady tłoczysk siłowników zapobiegają katastrofalnym awariom w przypadku nieoczekiwanego spadku ciśnienia pneumatycznego. Wielu inżynierów nie docenia ich znaczenia, dopóki nie staną w obliczu odpowiedzialności lub naruszenia zasad bezpieczeństwa.

Blokady tłoczysk siłowników są mechanicznymi urządzeniami zabezpieczającymi, które fizycznie zabezpieczają tłoczyska siłowników pneumatycznych w pozycji po utracie ciśnienia powietrza, zapobiegając niebezpiecznym spadkom obciążenia poprzez sprężynowe mechanizmy klinujące lub zaciskowe.

W zeszłym roku otrzymałem pilny telefon od Marii Rodriguez, kierownika ds. bezpieczeństwa w zakładzie produkcyjnym w Teksasie. Siłowniki pneumatyczne napowietrzne straciły ciśnienie podczas przerwy w dostawie prądu, upuszczając ciężkie części samochodowe, które prawie zraniły trzech pracowników. Zainstalowanie odpowiednich blokad prętów zapobiegło przyszłym incydentom i uchroniło firmę przed potencjalnymi pozwami sądowymi.

Spis treści

- Jakie są podstawowe zasady działania zamków bębenkowych?

- Jakie są różne rodzaje mechanizmów blokady tłoczyska siłownika?

- Jak działają sprężynowe zamki prętowe w sytuacjach awaryjnych?

- Gdzie zamki bębenkowe mają największe znaczenie dla bezpieczeństwa?

- Jak wybrać odpowiednią blokadę drążka do danego zastosowania?

- Jakie są typowe wymagania dotyczące instalacji i konserwacji?

- Wnioski

- Najczęściej zadawane pytania dotyczące zamków bębenkowych

Jakie są podstawowe zasady działania zamków bębenkowych?

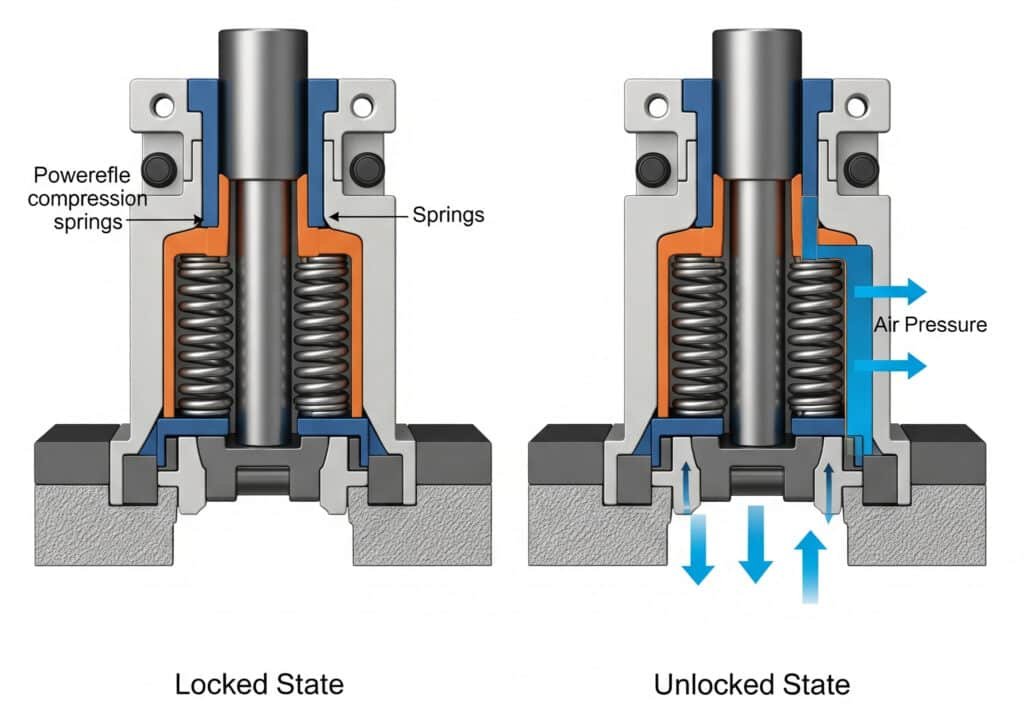

Zamki bębenkowe działają na fail-safe1 Mechaniczne zasady, które włączają się automatycznie, gdy ciśnienie pneumatyczne spada poniżej bezpiecznego poziomu roboczego. Urządzenia te stanowią ostatnią linię obrony przed katastrofalnymi spadkami obciążenia.

Blokady tłoczysk wykorzystują mechanizmy sprężynowe, które łączą się mechanicznie z tłoczyskiem siłownika, gdy ciśnienie powietrza jest niewystarczające do utrzymania bezpiecznego podparcia ładunku, tworząc dodatnie połączenie mechaniczne niezależne od mocy pneumatycznej.

Teoria mechanicznego zaangażowania

Blokady tłoczysk działają poprzez mechaniczną interferencję między elementami blokującymi a powierzchnią tłoczyska siłownika. Po włączeniu tworzą one dodatnie połączenie mechaniczne, które może wytrzymać pełne obciążenie znamionowe bez polegania na ciśnieniu powietrza.

Podstawowa sekwencja obsługi jest następująca:

- Normalne działanie: Sprężone powietrze utrzymuje mechanizm blokujący w pozycji wyłączonej.

- Wykrywanie spadku ciśnienia: Wbudowany przełącznik ciśnienia monitoruje ciśnienie w układzie

- Automatyczne zaangażowanie: Siła sprężyny pokonuje ciśnienie powietrza, włączając blokadę

- Wsparcie ładowania: Elementy mechaniczne wytrzymują pełne obciążenie

- Zwolnienie ręczne: Operator musi ręcznie odłączyć urządzenie przed wznowieniem pracy.

Analiza rozkładu sił

Blokady prętów muszą rozkładać siły zacisku równomiernie na powierzchni pręta, aby zapobiec uszkodzeniom, zapewniając jednocześnie odpowiednią siłę trzymania. Obliczenie siły zacisku uwzględnia:

| Czynnik | Typowy zakres | Wpływ na wydajność |

|---|---|---|

| Siła zacisku | 500-5000 funtów | Określa zdolność zatrzymywania |

| Obszar kontaktu | 0,5-3 cale kwadratowe | Wpływa na koncentrację naprężeń |

| Materiał pręta | Stal nierdzewna | Wpływa na odporność na zużycie |

| Twardość powierzchni | 40-60 HRC | Zapobiega zatarciu i zużyciu |

Ustawienia progu ciśnienia

Większość blokad prętowych uruchamia się, gdy ciśnienie w układzie spadnie poniżej 60-80% normalnego ciśnienia roboczego. Próg ten zapewnia margines bezpieczeństwa, jednocześnie zapobiegając uciążliwym blokadom podczas normalnych wahań ciśnienia.

Typowe ustawienia ciśnienia:

- Presja zaangażowania: 50-70 PSI (dla systemów 100 PSI)

- Zwolnienie ciśnienia80-90 PSI (zapewnia pełne rozłączenie)

- Pasmo histerezy: 10-20 PSI (zapobiega drganiom)

Obliczenia współczynnika bezpieczeństwa

Zamki prętowe muszą wytrzymywać obciążenia znacznie większe niż normalne obciążenia robocze, aby uwzględnić siły dynamiczne, obciążenia udarowe i marginesy bezpieczeństwa wymagane przez normy przemysłowe.

Wzór na współczynnik bezpieczeństwa: Udźwig blokady = obciążenie robocze × współczynnik bezpieczeństwa

Standardy branżowe zazwyczaj wymagają współczynników bezpieczeństwa od 3:1 do 5:1 dla krytycznych zastosowań, co oznacza, że obciążenie 1000 funtów wymaga blokady pręta o wytrzymałości 3000-5000 funtów.

Jakie są różne rodzaje mechanizmów blokady tłoczyska siłownika?

Różne konstrukcje zamków prętowych spełniają różne wymagania aplikacji i ograniczenia instalacyjne. Każdy typ oferuje określone korzyści dla konkretnych warunków pracy i wymogów bezpieczeństwa.

Główne typy obejmują zamki klinowe, zamki z tuleją zaciskową, zamki z hamulcem i zintegrowane zamki cylindryczne, z których każdy wykorzystuje różne zasady mechaniczne w celu uzyskania pozytywnego zatrzymania pręta.

Klinowe blokady prętów

Zamki klinowe wykorzystują stożkowe elementy mechaniczne, które chwytają pręt cylindra, gdy jest on włączony. Siła sprężyny dociska kliny do powierzchni tłoczyska, tworząc samozasilający się zacisk2.

Zalety blokady klinowej:

- Duża siła trzymania: Samonapędzające się działanie zwielokrotnia siłę sprężyny

- Kompaktowa konstrukcja: Minimalne wymagania przestrzenne wokół cylindra

- Szybkie zaangażowanie: Szybka reakcja na spadek ciśnienia

- Regulowane mocowanie: Możliwość dostosowania do zużycia pręta i zmian tolerancji

Charakterystyka pracy:

- Czas zaangażowania: 50-200 milisekund

- Zdolność utrzymywania: Do 10 000 funtów

- Zakres rozmiarów prętów: Średnica od 0,5 do 6 cali

- Temperatura pracy-20°F do +200°F

Blokady prętów typu Collet

Blokady tulei zaciskowych wykorzystują elastyczne stalowe palce, które kurczą się wokół pręta po uruchomieniu. Taka konstrukcja zapewnia równomierny nacisk zacisku na całym obwodzie pręta.

Mechanizm tulei zaciskowej oferuje kilka korzyści:

- Równomierny rozkład ciśnienia: Zmniejsza naprężenia na powierzchni pręta

- Płynne zaangażowanie: Stopniowe zaciskanie

- Ochrona prętów: Minimalne oznakowanie lub uszkodzenie powierzchni

- Działanie odwracalne: Może działać w obu kierunkach

Blokady drążków z hamulcem

Blokady typu hamulcowego wykorzystują podkładki cierne lub taśmy, które zaciskają się na powierzchni pręta. Systemy te zapewniają doskonałą siłę trzymania przy minimalnym zużyciu pręta.

Funkcje blokady hamulca:

| Komponent | Funkcja | Opcje materiałowe |

|---|---|---|

| Podkładki cierne | Zapewniają powierzchnię chwytną | Organiczny/metaliczny/ceramiczny |

| Mechanizm uruchamiający | Stosuje siłę zacisku | Sprężyna/pneumatyka/hydraulika |

| Obudowa | Zawiera mechanizm | Aluminium/stal/żeliwo |

| System regulacji | Kompensuje zużycie | Ręczny/Automatyczny |

Zintegrowane zamki bębenkowe

Niektórzy producenci oferują siłowniki z wbudowanymi mechanizmami blokującymi. Te zintegrowane systemy zapewniają płynne działanie i optymalne wykorzystanie przestrzeni.

Zintegrowane konstrukcje zazwyczaj wykorzystują wewnętrzne mechanizmy klinujące aktywowane ciśnieniem powietrza pilotującego. Gdy ciśnienie w układzie głównym spada, obwód pilotowy automatycznie włącza wewnętrzną blokadę.

Jak działają sprężynowe zamki prętowe w sytuacjach awaryjnych?

Sprężynowe zamki prętowe zapewniają bezpieczne działanie w przypadku awarii, wykorzystując zmagazynowaną energię mechaniczną do zadziałania w przypadku awarii zasilania pneumatycznego. Zrozumienie ich charakterystyki reakcji awaryjnej ma kluczowe znaczenie dla projektowania systemów bezpieczeństwa.

Mechanizmy sprężynowe wykorzystują ściśnięte sprężyny do zapewnienia siły załączania, zapewniając pozytywne działanie blokujące nawet w przypadku całkowitej awarii systemu pneumatycznego lub przerw w zasilaniu.

Oś czasu reakcji na awarię

Czas reakcji blokady drążka w sytuacjach awaryjnych ma bezpośredni wpływ na bezpieczeństwo. Szybsze zadziałanie blokady zmniejsza odległość, na jaką może spaść ładunek przed aktywacją blokady.

Typowa sekwencja odpowiedzi:

- Wykrywanie strat ciśnienia: 10-50 milisekund

- Rozszerzenie wiosenne25-100 milisekund

- Mechaniczne zaangażowanie: 50-200 milisekund

- Pełna blokada: Łącznie 100-300 milisekund

Rozważania dotyczące projektu sprężyny

Sprężyny muszą zapewniać wystarczającą siłę w całym zakresie roboczym przy zachowaniu rozsądnych prędkości załączania. Obliczenia sprężyn uwzględniają:

Wymagania dotyczące siły sprężyny:

- Pokonanie ciśnienia powietrza podczas włączania

- Zapewniają odpowiednią siłę zacisku po włączeniu

- Uwzględnienie zmęczenia sprężyny w okresie eksploatacji

- Utrzymanie spójności siły w całym zakresie temperatur

Specyfikacja sprężyny:

| Parametr | Typowy zakres | Wpływ projektu |

|---|---|---|

| Współczynnik sprężyny | 50-500 funtów/cal | Kontroluje prędkość załączania |

| Siła obciążenia wstępnego | 100-1000 funtów | Ustawia minimalną siłę zacisku |

| Stres związany z pracą | 60-80% wydajności | Zapewnia długą żywotność |

| Zakres temperatur | -40°F do +250°F | Krytyczny wybór materiałów |

Dynamika zatrzymania ładunku

Gdy blokady drążków uruchamiają się w sytuacjach awaryjnych, muszą pochłaniać energia kinetyczna3 spadających ładunków. Powoduje to powstanie znacznych sił dynamicznych, które przekraczają obliczenia obciążenia statycznego.

Współczynnik obciążenia dynamicznego: Obciążenia awaryjne mogą być 2-5 razy większe niż obciążenia statyczne ze względu na siły uderzenia, gdy blokada się zatrzaśnie.

Poniżej przedstawiono obliczenia pochłaniania energii: Energia kinetyczna = ½mv²

Gdzie spadające ładunki nabierają prędkości zgodnie z: v = √(2gh)

Dla obciążenia 1000 funtów spadającego o 6 cali przed zadziałaniem blokady:

- Prędkość przy uderzeniu: 5,67 stopy na sekundę

- Energia kinetyczna: 500 stóp-funtów

- Siła dynamiczna: Około 2500-3000 funtów

Gdzie zamki bębenkowe mają największe znaczenie dla bezpieczeństwa?

Niektóre zastosowania wiążą się z wyższym ryzykiem i wymagają obowiązkowej instalacji blokady cięgna. Zrozumienie tych krytycznych zastosowań pomaga inżynierom określić, gdzie blokady prętów są niezbędne dla bezpieczeństwa pracowników i zgodności z przepisami.

Blokady prętów są najbardziej krytyczne w zastosowaniach podnoszenia pionowego, instalacjach napowietrznych, obszarach dostępu personelu i procesach związanych z materiałami niebezpiecznymi, w których awaria cylindra może spowodować obrażenia lub szkody dla środowiska.

Aplikacje do podnoszenia pionowego

Każdy siłownik pneumatyczny przenoszący obciążenia grawitacyjne wymaga zabezpieczenia przed zablokowaniem tłoczyska. Zastosowania pionowe stwarzają najwyższe ryzyko, ponieważ grawitacja natychmiast działa na niepodparte obciążenia.

Krytyczne aplikacje pionowe:

- Stoły podnośne i platformy: Dostęp pracowników i obsługa materiałów

- Napowietrzne drzwi i bramy: Systemy ochrony personelu

- Prasy pionowe: Operacje produkcyjne i montażowe

- Podnośniki materiałowe: Przemieszczanie części i sprzętu

- Bariery bezpieczeństwa: Systemy izolacji awaryjnej

Obszary dostępu dla personelu

Zamki prętowe stają się obowiązkowe, gdy awaria cylindra może zranić pracowników lub zablokować wyjścia awaryjne. W takich sytuacjach przepisy bezpieczeństwa często wymagają mechanicznego blokowania.

Pracowałem w kanadyjskim zakładzie przetwórstwa spożywczego, gdzie drzwi pneumatyczne kontrolowały dostęp do pomieszczeń czystych. Po incydencie, w którym drzwi spadły podczas zmiany, zainstalowaliśmy zamki prętowe na wszystkich siłownikach dostępu dla personelu. Inwestycja była minimalna w porównaniu z potencjalnymi kosztami odpowiedzialności.

Obsługa materiałów niebezpiecznych

Zastosowania z materiałami toksycznymi, łatwopalnymi lub żrącymi wymagają dodatkowych środków bezpieczeństwa. Awaria blokady pręta w tych środowiskach może spowodować szkody środowiskowe lub narażenie pracowników.

Zastosowania materiałów wysokiego ryzyka:

- Przetwarzanie chemiczne: Sterowanie zaworem i przepustnicą

- Przetwarzanie odpadów: Działanie systemu kontenerowego

- Farmaceutyczny: Izolacja pomieszczeń czystych

- Przetwarzanie żywności: Sterowanie systemem sanitarnym

- Jądrowy: Systemy ochrony przed promieniowaniem

Wymogi zgodności z przepisami

Różne normy bezpieczeństwa nakazują instalację blokady drążka w określonych zastosowaniach:

| Standard | Zakres zastosowania | Wymagania dotyczące blokady drążka |

|---|---|---|

| OSHA 1910.1474 | Lockout/Tagout | Wymagana dodatnia izolacja |

| ANSI B11.19 | Bezpieczeństwo maszyn | Obciążenia grawitacyjne |

| ISO 13849 | Systemy bezpieczeństwa | Zastosowania kategorii 3/4 |

| NFPA 70E | Bezpieczeństwo elektryczne | Ochrona przed łukiem elektrycznym |

Jak wybrać odpowiednią blokadę drążka do danego zastosowania?

Właściwy dobór blokady cięgna wymaga przeanalizowania charakterystyki obciążenia, warunków środowiskowych i wymogów bezpieczeństwa. Nieprawidłowy wybór może skutkować nieodpowiednią ochroną lub przedwczesną awarią.

Kryteria wyboru obejmują nośność, kompatybilność średnicy pręta, warunki środowiskowe, wymagania dotyczące czasu reakcji i integrację z istniejącymi systemami bezpieczeństwa.

Analiza i dobór obciążenia

Zdolność blokady prętów musi przekraczać maksymalne oczekiwane obciążenia, w tym siły dynamiczne, współczynniki bezpieczeństwa i warunki środowiskowe, które mogą zwiększyć obciążenie.

Kroki obliczania obciążenia:

- Określenie obciążenia statycznego: Waga obsługiwanych komponentów

- Obliczanie sił dynamicznych: Obciążenia udarowe i przyspieszające

- Zastosuj współczynnik bezpieczeństwa: Zazwyczaj od 3:1 do minimum 5:1

- Uwzględnienie czynników środowiskowych: Temperatura, wibracje, korozja

- Wybierz pojemność blokady: Musi przekraczać obliczone wymagania

Kompatybilność środowiskowa

Środowisko pracy znacząco wpływa na wydajność i żywotność blokady tłoczyska. Wybór materiałów i systemów uszczelniających musi odpowiadać warunkom zastosowania.

Czynniki środowiskowe:

| Stan | Wpływ na wybór | Wymagane funkcje |

|---|---|---|

| Ekstremalne temperatury | Zmiana właściwości materiału | Stopy specjalne/uszczelnienia |

| Korozyjna atmosfera | Przyspieszone zużycie/awaria | Stal nierdzewna/powłoki |

| Wymagania dotyczące zmywania | Ochrona przed wnikaniem wody | Uszczelnienie IP65/IP67 |

| Wybuchowa atmosfera | Zapobieganie źródłom zapłonu | ATEX5/Zatwierdzenie FM |

| Wysokie wibracje | Zmęczenie i poluzowanie | Wzmocnione mocowanie |

Integracja z systemami bezpieczeństwa

Blokady drążków muszą być odpowiednio zintegrowane z ogólnymi systemami bezpieczeństwa maszyn, w tym z wyłącznikami awaryjnymi, kurtynami świetlnymi i sterownikami PLC bezpieczeństwa.

Nowoczesne blokady prętów często zawierają:

- Informacje zwrotne o pozycji: Potwierdzenie włączenia blokady

- Monitorowanie ciśnienia: Wykrywanie problemów systemowych

- Zwolnienie ręczne: Możliwość pracy w trybie awaryjnym

- Wskazanie statusu: Wizualne/słyszalne potwierdzenie zaangażowania

Wymagania dotyczące czasu reakcji

Różne aplikacje wymagają różnych czasów reakcji w oparciu o ocenę ryzyka i charakterystykę obciążenia.

Wymagania dotyczące odpowiedzi na aplikację:

- Ochrona personelu: Poniżej 100 milisekund

- Ochrona sprzętu200-500 milisekund

- Kontrola procesu: 500-1000 milisekund

- Bezpieczeństwo ogólne: Poniżej 1 sekundy

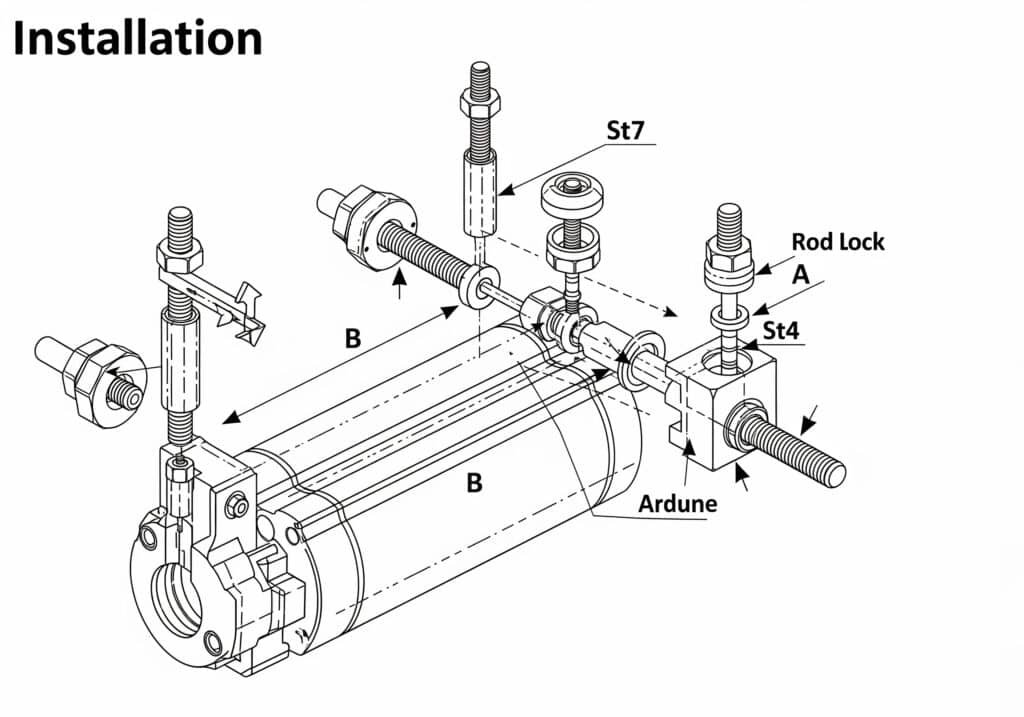

Jakie są typowe wymagania dotyczące instalacji i konserwacji?

Prawidłowa instalacja i konserwacja zapewniają niezawodne działanie blokad prętowych w razie potrzeby. Niewłaściwa instalacja jest główną przyczyną awarii blokady w sytuacjach awaryjnych.

Instalacja wymaga prawidłowego montażu, wyrównania, połączeń ciśnieniowych i procedur testowych, podczas gdy konserwacja obejmuje regularne kontrole, smarowanie i testy funkcjonalne.

Najlepsze praktyki instalacji

Instalacja blokady drążka ma wpływ zarówno na normalne działanie, jak i na działanie w sytuacjach awaryjnych. Prawidłowe procedury zapobiegają częstym problemom, które mogą zagrażać bezpieczeństwu.

Krytyczne kroki instalacji:

- Weryfikacja stanu pręta: Wymagania dotyczące wykończenia powierzchni i prostoliniowości

- Sprawdź wyrównanie: Pręt musi być prostopadły do obudowy zamka

- Bezpieczny montaż: Stosować odpowiedni moment dokręcania i środek do zabezpieczania gwintów

- Połącz linie lotnicze: Zapewnienie odpowiedniego ciśnienia zasilania i odpowietrzania

- Dostosuj ustawienia: Prawidłowe ustawienie ciśnienia załączania i zwalniania

- Działanie testowe: Weryfikacja działania w symulowanych warunkach awaryjnych

Uwagi dotyczące montażu

Mocowanie zamka prętowego musi wytrzymać pełne obciążenia awaryjne bez ugięcia lub uszkodzenia. Nieodpowiedni montaż jest częstą przyczyną uszkodzenia systemu bezpieczeństwa.

Wymagania montażowe:

| Kierunek obciążenia | Metoda montażu | Klasa śrub | Współczynnik bezpieczeństwa |

|---|---|---|---|

| Osiowy (kierunek pręta) | Preferowane śruby przelotowe | Minimum klasa 8 | Minimum 4:1 |

| Promieniowe (obciążenie boczne) | Wzmocnione wsporniki | Wysoka wytrzymałość na rozciąganie | Minimum 5:1 |

| Połączone ładowanie | Analiza inżynieryjna | Certyfikowane elementy złączne | Według obliczeń |

Harmonogram i procedury konserwacji

Regularna konserwacja zapobiega awariom blokady drążka w sytuacjach awaryjnych. Częstotliwość konserwacji zależy od warunków pracy i zaleceń producenta.

Zalecany harmonogram konserwacji:

- Codziennie: Kontrola wzrokowa pod kątem uszkodzeń lub wycieków

- Co tydzień: Test działania w warunkach bez obciążenia

- Miesięcznie: Test pełnego obciążenia

- Kwartalnie: Kontrola smarowania i regulacji

- Rocznie: Kompletny demontaż i kontrola

Typowe problemy związane z konserwacją

Zrozumienie typowych problemów pomaga personelowi konserwacyjnemu zidentyfikować potencjalne awarie przed wystąpieniem sytuacji awaryjnych.

Częste problemy i rozwiązania:

- Powolne zaangażowanie: Wyczyść i nasmaruj mechanizm, sprawdź stan sprężyny

- Niekompletna blokada: Wyregulować docisk, sprawdzić zużywające się elementy

- Uszkodzenie powierzchni pręta: Sprawdź wyrównanie, wymień zużyte klocki hamulcowe/obrzeża

- Wyciek powietrza: Wymienić uszczelki, sprawdzić połączenia

- Fałszywe zaangażowanie: Dostosuj ustawienia ciśnienia, sprawdź system sterowania

Testowanie i walidacja

Regularne testowanie gwarantuje, że blokady prętowe będą działać prawidłowo w rzeczywistych sytuacjach awaryjnych. Procedury testowe powinny jak najdokładniej symulować rzeczywiste warunki pracy.

Protokół testowy:

- Test bez obciążenia: Sprawdzić załączenie bez przyłożonego obciążenia

- Test częściowego obciążenia: Test z 50% obciążenia znamionowego

- Test pełnego obciążenia: Sprawdzić zdolność trzymania przy maksymalnym obciążeniu

- Test czasu reakcji: Pomiar szybkości zaangażowania

- Test wydania: Potwierdź prawidłowe odłączenie

Wnioski

Blokady tłoczyska siłownika zapewniają podstawową ochronę bezpieczeństwa dzięki mechanicznemu zabezpieczeniu przed awarią, które zapobiega niebezpiecznym spadkom obciążenia w przypadku awarii ciśnienia pneumatycznego, co czyni je krytycznymi elementami dla bezpieczeństwa pracowników i zgodności z przepisami.

Najczęściej zadawane pytania dotyczące zamków bębenkowych

Jak działa zamek bębenkowy?

Blokady tłoczysk wykorzystują mechanizmy sprężynowe, które łączą się mechanicznie z tłoczyskiem siłownika, gdy ciśnienie powietrza spada, tworząc dodatnie połączenie mechaniczne, które obsługuje obciążenia niezależne od mocy pneumatycznej.

Kiedy blokady drążków są wymagane dla bezpieczeństwa?

Blokady prętów są wymagane w zastosowaniach związanych z podnoszeniem pionowym, instalacjami napowietrznymi, obszarami dostępu personelu i wszędzie tam, gdzie awaria cylindra może spowodować obrażenia ciała, uszkodzenie mienia lub zagrożenie dla środowiska.

Jaki jest typowy czas reakcji blokady drążka?

Większość blokad prętowych uruchamia się w ciągu 100-300 milisekund od utraty ciśnienia, a szybkie jednostki reagują w czasie poniżej 100 milisekund w krytycznych zastosowaniach związanych z ochroną personelu.

Jak duże obciążenie może wytrzymać blokada drążka?

Udźwig blokady pręta wynosi od 500 do 50 000 funtów w zależności od rozmiaru i konstrukcji, przy współczynnikach bezpieczeństwa od 3:1 do 5:1 wymaganych w większości zastosowań przemysłowych.

Czy blokady drążków działają w obu kierunkach?

Większość blokad drążka działa tylko w jednym kierunku (zazwyczaj zapobiegając cofaniu się drążka), chociaż dostępne są jednostki dwukierunkowe do zastosowań wymagających blokowania zarówno w kierunku wysuwania, jak i cofania.

Jak często należy testować blokady drążków?

Zamki prętowe powinny być testowane co tydzień w warunkach bez obciążenia i co miesiąc pod pełnym obciążeniem, a pełna kontrola i konserwacja powinny być przeprowadzane co kwartał lub zgodnie z zaleceniami producenta.

-

Zawiera wyjaśnienie filozofii projektowania odpornego na awarie, zasady, która zapewnia, że system z natury powróci do stanu, który nie spowoduje szkód dla ludzi lub sprzętu w przypadku awarii. ↩

-

Opisuje mechaniczną przewagę klina samozaciskowego lub samoblokującego, w którym siły tarcia wytwarzane przez przyłożone obciążenie zwiększają siłę zacisku, zapobiegając poślizgowi. ↩

-

Oferuje podstawowe wyjaśnienie energii kinetycznej, energii posiadanej przez obiekt w wyniku jego ruchu, obliczanej jako ½mv², która jest kluczowym czynnikiem w zrozumieniu sił uderzenia. ↩

-

Zawiera informacje na temat normy OSHA 1910.147, znanej również jako Lockout/Tagout (LOTO), która określa wymagania dotyczące kontrolowania niebezpiecznej energii podczas serwisowania i konserwacji maszyn. ↩

-

Wyjaśnia dyrektywy ATEX, które są przepisami Unii Europejskiej opisującymi minimalne wymagania bezpieczeństwa dla urządzeń i systemów ochronnych przeznaczonych do użytku w strefach zagrożonych wybuchem. ↩