Czy doświadczasz wycieków powietrza w swoich systemach pneumatycznych? Nie jesteś sam. Wielu inżynierów zmaga się z awariami uszczelnień, które powodują spadek wydajności, zwiększone koszty konserwacji i nieoczekiwane przestoje. Odpowiednia wiedza na temat mechanizmów uszczelniających może rozwiązać te uporczywe problemy.

Mechanizmy uszczelniające w systemach pneumatycznych działają poprzez kontrolowane odkształcanie materiały elastomerowe1 w stosunku do współpracujących powierzchni. Skuteczne uszczelnienia utrzymują ciśnienie kontaktowe poprzez ściskanie (uszczelnienia statyczne) lub poprzez równowagę ciśnienia, tarcia i smarowania (uszczelnienia dynamiczne), tworząc nieprzepuszczalną barierę przed wyciekiem powietrza.

Pracuję z systemami pneumatycznymi od ponad 15 lat w Bepto i widziałem niezliczone przypadki, w których zrozumienie zasad uszczelniania pozwoliło firmom zaoszczędzić tysiące na kosztach konserwacji i zapobiec katastrofalnym awariom systemu.

Spis treści

- Jak współczynnik ściśliwości pierścienia uszczelniającego wpływa na wydajność uszczelnienia?

- Dlaczego krzywa Stribecka jest niezbędna przy projektowaniu uszczelnień pneumatycznych?

- Co powoduje nagrzewanie cierne w uszczelnieniach dynamicznych i jak można je kontrolować?

- Wnioski

- Najczęściej zadawane pytania dotyczące pneumatycznych mechanizmów uszczelniających

Jak współczynnik ściśliwości pierścienia uszczelniającego wpływa na wydajność uszczelnienia?

O-ringi są prawdopodobnie najczęściej stosowanymi elementami uszczelniającymi w układach pneumatycznych, ale ich prosty wygląd kryje w sobie złożone zasady inżynieryjne. Stopień sprężania ma kluczowe znaczenie dla ich wydajności i trwałości.

Współczynnik kompresji o-ringu to procent odkształcenia w stosunku do oryginalnego przekroju po zamontowaniu. Optymalna wydajność wymaga zazwyczaj kompresji 15-30%. Zbyt mała kompresja powoduje wycieki, podczas gdy nadmierna kompresja prowadzi do przedwczesnego uszkodzenia w wyniku wytłaczania, zestaw kompresji2lub przyspieszone zużycie.

Uzyskanie właściwego stopnia sprężania jest bardziej skomplikowane, niż wielu inżynierów zdaje sobie z tego sprawę. Pozwolę sobie podzielić się kilkoma praktycznymi spostrzeżeniami z mojego doświadczenia z beztłoczyskowymi systemami uszczelniania cylindrów.

Obliczanie optymalnego współczynnika ściśnięcia o-ringu

Obliczenie współczynnika kompresji wydaje się proste:

| Parametr | Formuła | Przykład |

|---|---|---|

| Współczynnik kompresji (%) | [(d - g)/d] × 100 | Dla O-ringu 2,5 mm w rowku 2,0 mm: [(2,5 - 2,0)/2,5] × 100 = 20% |

| Ściśnięcie (mm) | d - g | 2,5 mm - 2,0 mm = 0,5 mm |

| Wypełnienie rowka (%) | [π(d/2)²]/[w × g] × 100 | Dla O-ringu 2,5 mm w rowku o szerokości 3,5 mm i głębokości 2,0 mm: [π(2,5/2)²]/[3,5 × 2,0] × 100 = 70% |

Gdzie:

- d = średnica przekroju pierścienia uszczelniającego

- g = głębokość rowka

- w = szerokość rowka

Wytyczne dotyczące ściskania materiałów

Różne materiały wymagają różnych stopni sprężania:

| Materiał | Zalecana kompresja | Zastosowanie |

|---|---|---|

| NBR (nitryl) | 15-25% | Ogólne zastosowanie, odporność na olej |

| FKM (Viton) | 15-20% | Wysoka temperatura, odporność chemiczna |

| EPDM | 20-30% | Zastosowania związane z wodą i parą |

| Silikon | 10-20% | Ekstremalne zakresy temperatur |

| PTFE | 5-10% | Odporność chemiczna, niskie tarcie |

W zeszłym roku współpracowałem z Michaelem, inżynierem utrzymania ruchu w zakładzie przetwórstwa spożywczego w Wisconsin. Doświadczał on częstych wycieków powietrza w swoich beztłoczyskowych układach cylindrów, pomimo stosowania wysokiej jakości pierścieni uszczelniających. Po przeanalizowaniu jego konfiguracji odkryłem, że jego konstrukcja rowka powodowała nadmierne ściśnięcie (prawie 40%) pierścieni uszczelniających NBR.

Przeprojektowaliśmy wymiary rowka, aby uzyskać współczynnik kompresji 20%, a żywotność uszczelnienia wzrosła z 3 miesięcy do ponad roku, oszczędzając firmie tysiące kosztów konserwacji i przestojów.

Czynniki środowiskowe wpływające na wymagania dotyczące kompresji

Optymalny stopień kompresji nie jest statyczny - zmienia się w zależności od sytuacji:

- Wahania temperatury: Wyższe temperatury wymagają niższej kompresji w celu uwzględnienia rozszerzalności cieplnej.

- Różnice ciśnień: Wyższe ciśnienie może wymagać większej kompresji, aby zapobiec wyciskaniu.

- Aplikacje dynamiczne i statyczne: Uszczelnienia dynamiczne zazwyczaj wymagają niższej kompresji, aby zmniejszyć tarcie.

- Metody instalacji: Rozciąganie podczas instalacji może zmniejszyć efektywną kompresję

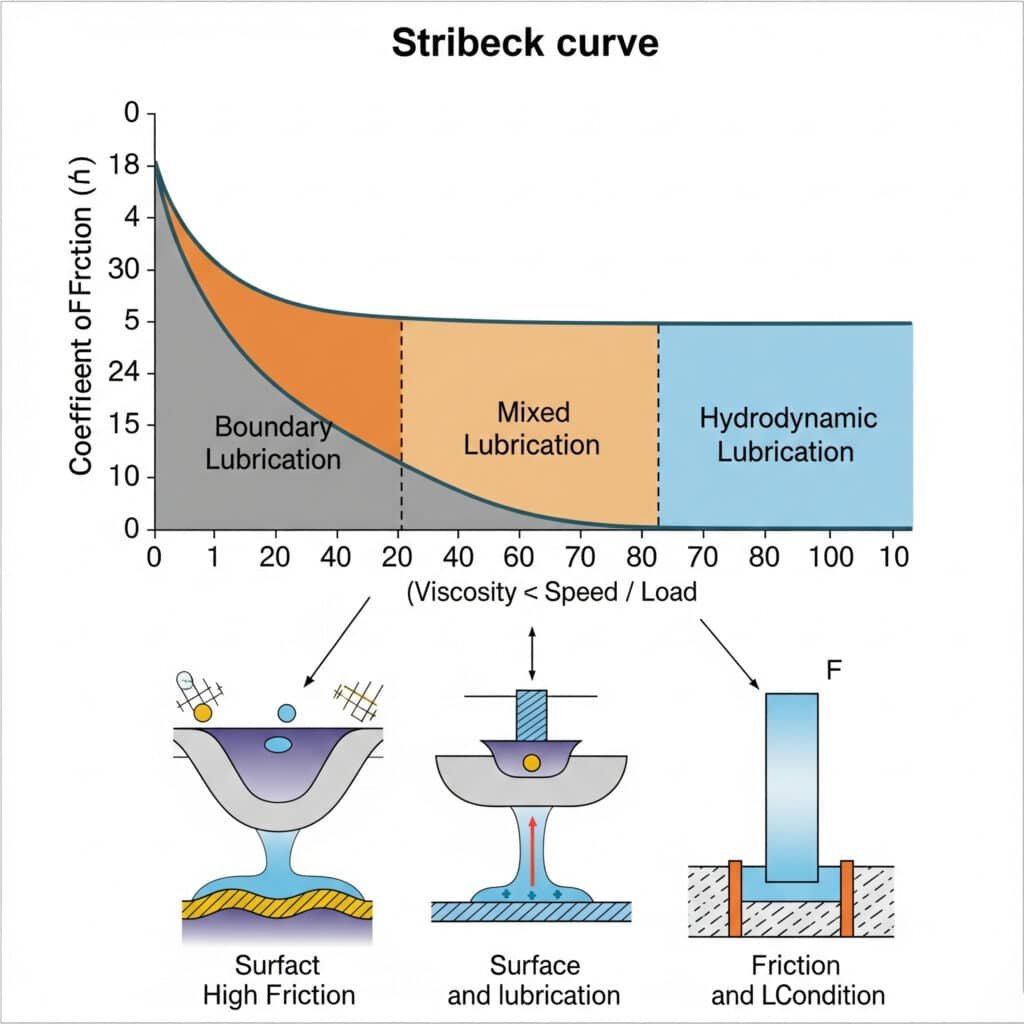

Dlaczego krzywa Stribecka jest niezbędna przy projektowaniu uszczelnień pneumatycznych?

Krzywa Stribecka może brzmieć akademicko, ale w rzeczywistości jest potężnym praktycznym narzędziem do zrozumienia i optymalizacji wydajności uszczelnienia w beztłoczyskowych siłownikach pneumatycznych i innych dynamicznych zastosowaniach.

The Krzywa Stribecka3 ilustruje zależność między współczynnikiem tarcia, lepkością środka smarnego, prędkością i obciążeniem powierzchni ślizgowych. W uszczelnieniach pneumatycznych pomaga inżynierom zrozumieć przejście między granicznymi, mieszanymi i hydrodynamicznymi reżimami smarowania, co ma kluczowe znaczenie dla optymalizacji konstrukcji uszczelnienia dla określonych warunków pracy.

Zrozumienie tej krzywej ma praktyczne implikacje dla wydajności systemów pneumatycznych w rzeczywistych warunkach.

Trzy reżimy smarowania w uszczelnieniach pneumatycznych

Krzywa Stribecka identyfikuje trzy różne reżimy operacyjne:

| System smarowania | Charakterystyka | Implikacje dla uszczelnień pneumatycznych |

|---|---|---|

| Smarowanie graniczne | Wysokie tarcie, bezpośredni kontakt z powierzchnią | Występuje podczas rozruchu, przy niskich prędkościach; powoduje poślizg drążka |

| Smarowanie mieszane | Umiarkowane tarcie, częściowa warstwa płynu | Strefa przejściowa; wrażliwa na wykończenie powierzchni i smar |

| Smarowanie hydrodynamiczne4 | Niskie tarcie, pełna separacja płynów | Idealny do pracy z dużą prędkością; minimalne zużycie |

Praktyczne zastosowania krzywej Stribecka w doborze uszczelek

Przy wyborze uszczelnień do siłowników beztłoczyskowych pomaga nam zrozumienie krzywej Stribecka:

- Dopasowanie materiałów uszczelniających do warunków pracy: Różne materiały działają lepiej w różnych reżimach smarowania

- Wybór odpowiednich środków smarnych: Wymagania dotyczące lepkości zmieniają się w zależności od prędkości i obciążenia.

- Projektowanie optymalnych wykończeń powierzchni: Chropowatość wpływa na przejście między reżimami smarowania

- Przewidywanie i zapobieganie zjawisku stick-slip: Krytyczne dla płynnego działania w zastosowaniach precyzyjnych

Studium przypadku: Eliminacja poślizgu w precyzyjnym pozycjonowaniu

Pamiętam pracę z Emmą, inżynierem automatyki z firmy produkującej urządzenia medyczne w Szwajcarii. Jej system cylindrów beztłoczyskowych doświadczał gwałtownych ruchów (stick-slip) podczas precyzyjnych ruchów z małą prędkością, co wpływało na jakość produktu.

Analizując aplikację przez pryzmat krzywej Stribecka, ustaliliśmy, że jej system działał w reżimie smarowania granicznego. Zaleciliśmy zmianę materiału uszczelniającego na bazie PTFE ze zmodyfikowaną teksturą powierzchni i innym składem smaru.

Rezultat? Płynny ruch nawet przy prędkości 5 mm/s, eliminujący problemy z jakością i zwiększający wydajność produkcji o 15%.

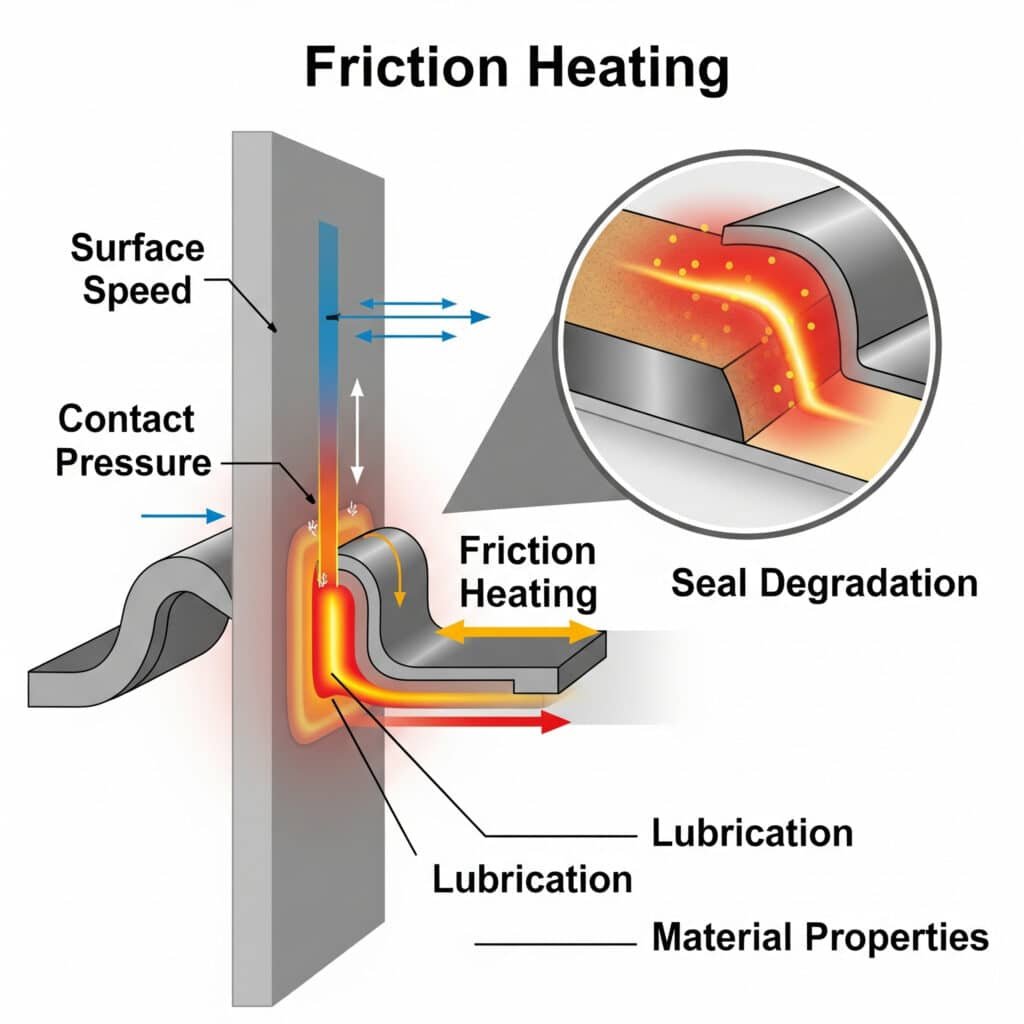

Co powoduje nagrzewanie cierne w uszczelnieniach dynamicznych i jak można je kontrolować?

Nagrzewanie cierne jest często pomijane, dopóki nie spowoduje przedwczesnej awarii uszczelnienia. Zrozumienie tego zjawiska jest niezbędne do projektowania niezawodnych systemów pneumatycznych o wydłużonej żywotności.

Ogrzewanie cierne5 w uszczelnieniach dynamicznych występuje, gdy energia mechaniczna przekształca się w energię cieplną na styku uszczelnienia i powierzchni współpracującej. Na to nagrzewanie mają wpływ takie czynniki jak prędkość powierzchni, ciśnienie kontaktowe, smarowanie i właściwości materiału. Nadmierne nagrzewanie przyspiesza degradację uszczelnienia poprzez rozkład termiczny materiałów.

Konsekwencje nagrzewania ciernego mogą być poważne, od skrócenia żywotności uszczelnienia po katastrofalną awarię. Przyjrzyjmy się temu zjawisku bardziej szczegółowo.

Kwantyfikacja generowanego ciepła tarcia

Ciepło generowane przez tarcie można oszacować za pomocą:

| Parametr | Formuła | Przykład |

|---|---|---|

| Wytwarzanie ciepła (W) | Q = μ × F × v | Dla μ=0,2, F=100N, v=0,5m/s: Q = 0,2 × 100 × 0,5 = 10W |

| Wzrost temperatury (°C) | ΔT = Q/(m × c) | Dla 10W ciepła, 5g uszczelnienia, c=1,7J/g°C: ΔT = 10/(5 × 1,7) = 1,18°C/s |

| Temperatura w stanie ustalonym | Tss = Ta + (Q/hA) | Zależy od współczynnika przenikania ciepła i powierzchni |

Gdzie:

- μ = współczynnik tarcia

- F = siła normalna

- v = prędkość poślizgu

- m = masa

- c = pojemność cieplna właściwa

- Ta = temperatura otoczenia

- h = współczynnik przenikania ciepła

- A = powierzchnia

Progi temperatury krytycznej dla popularnych materiałów uszczelniających

Różne materiały uszczelniające mają różne limity temperatury:

| Materiał | Maksymalna temperatura ciągła (°C) | Oznaki degradacji termicznej |

|---|---|---|

| NBR (nitryl) | 100-120 | Twardnienie, pękanie, zmniejszona elastyczność |

| FKM (Viton) | 200-250 | Przebarwienia, zmniejszona sprężystość |

| PTFE | 260 | Zmiany wymiarów, zmniejszona wytrzymałość na rozciąganie |

| TPU | 80-100 | Zmiękczenie, deformacja, odbarwienie |

| UHMW-PE | 80-90 | Odkształcenie, zmniejszona odporność na zużycie |

Strategie ograniczania nagrzewania ciernego

Bazując na moim doświadczeniu z siłownikami beztłoczyskowymi, oto skuteczne strategie kontroli nagrzewania ciernego:

- Optymalizacja siły nacisku: Zmniejszenie ingerencji w uszczelnienie tam, gdzie to możliwe, bez uszczerbku dla uszczelnienia

- Lepsze smarowanie: Wybór smarów o odpowiedniej lepkości i stabilności temperaturowej.

- Wybór materiału: Wybór materiałów o niższych współczynnikach tarcia i wyższej stabilności termicznej.

- Inżynieria powierzchni: Należy określić odpowiednie wykończenie powierzchni i powłoki zmniejszające tarcie.

- Konstrukcja rozpraszania ciepła: Cechy poprawiające odprowadzanie ciepła z dala od uszczelek

Zastosowanie w świecie rzeczywistym: Wysokoobrotowy cylinder beztłoczyskowy

Jeden z naszych klientów w Niemczech obsługuje szybkie urządzenia pakujące z siłownikami beztłoczyskowymi pracującymi z prędkością do 2 m/s. Ich oryginalne uszczelnienia ulegały uszkodzeniu po zaledwie 3 milionach cykli z powodu nagrzewania ciernego.

Przeprowadziliśmy analizę termiczną i odkryliśmy miejscowe temperatury sięgające 140°C na styku uszczelnienia - znacznie powyżej limitu 100°C dla ich uszczelnień NBR. Przechodząc na kompozytowe uszczelnienie PTFE o zoptymalizowanej geometrii styku i poprawiając odprowadzanie ciepła z cylindra, wydłużyliśmy żywotność uszczelnienia do ponad 20 milionów cykli.

Wnioski

Zrozumienie nauki stojącej za współczynnikami kompresji O-ringów, praktycznymi zastosowaniami krzywej Stribecka i mechanizmami nagrzewania ciernego stanowi podstawę do projektowania niezawodnych, trwałych pneumatycznych systemów uszczelniających. Stosując te zasady, można wybrać odpowiednie uszczelnienia do zastosowań w siłownikach beztłoczyskowych, rozwiązywać istniejące problemy i zapobiegać kosztownym awariom, zanim się pojawią.

Najczęściej zadawane pytania dotyczące pneumatycznych mechanizmów uszczelniających

Jaki jest idealny współczynnik kompresji dla o-ringów w zastosowaniach pneumatycznych?

Idealny współczynnik kompresji dla O-ringów w zastosowaniach pneumatycznych wynosi zazwyczaj 15-25% dla uszczelnień statycznych i 10-20% dla uszczelnień dynamicznych. Zakres ten zapewnia wystarczającą siłę uszczelniającą przy jednoczesnym unikaniu nadmiernego ściskania, które może prowadzić do przedwczesnego uszkodzenia, zwłaszcza w zastosowaniach z siłownikami beztłoczyskowymi.

W jaki sposób krzywa Stribecka pomaga w wyborze uszczelnienia odpowiedniego do danego zastosowania?

Krzywa Stribecka pomaga określić, w jakim reżimie smarowania będzie działać dana aplikacja w oparciu o prędkość, obciążenie i właściwości środka smarnego. W przypadku niskich prędkości i wysokich obciążeń należy wybrać uszczelnienia zoptymalizowane pod kątem smarowania granicznego. W przypadku zastosowań wymagających dużej prędkości należy wybrać uszczelnienia zaprojektowane do warunków smarowania hydrodynamicznego.

Co powoduje ruch poślizgowy w siłownikach pneumatycznych i jak można temu zapobiec?

Ruch stick-slip jest spowodowany różnicą między statycznymi i dynamicznymi współczynnikami tarcia, szczególnie w reżimie smarowania granicznego. Zapobiegaj temu zjawisku, stosując uszczelnienia na bazie PTFE lub innych materiałów o niskim współczynniku tarcia, stosując odpowiednie środki smarne, optymalizując wykończenie powierzchni i zapewniając odpowiednią kompresję uszczelnienia dla danego zastosowania siłownika beztłoczyskowego.

Jak duży wzrost temperatury jest dopuszczalny w przypadku uszczelnień dynamicznych?

Dopuszczalny wzrost temperatury zależy od materiału uszczelnienia. Zasadniczo należy utrzymywać temperaturę roboczą co najmniej 20°C poniżej maksymalnej dopuszczalnej temperatury ciągłej materiału. W przypadku uszczelek NBR (nitrylowych) powszechnie stosowanych w siłownikach beztłoczyskowych należy utrzymywać temperatury poniżej 80-100°C w celu wydłużenia okresu eksploatacji.

Jaki jest związek między twardością uszczelnienia a wymaganiami dotyczącymi kompresji?

Twardsze materiały uszczelniające (wyższy durometr) zazwyczaj wymagają mniejszej kompresji, aby uzyskać skuteczne uszczelnienie. Na przykład, materiał o twardości 90 Shore A może wymagać tylko 10-15% kompresji, podczas gdy bardziej miękki materiał o twardości 70 Shore A może wymagać 20-25% kompresji dla tej samej skuteczności uszczelnienia w zastosowaniach pneumatycznych.

Jak obliczyć wymiary rowka dla uszczelki O-ring?

Oblicz wymiary rowka, określając wymagany współczynnik kompresji dla danego zastosowania i materiału. W przypadku standardowego ściśnięcia 25% pierścienia O-ring o średnicy 2,5 mm głębokość rowka wynosi 1,875 mm (2,5 mm × 0,75). Szerokość rowka powinna pozwalać na wypełnienie rowka 60-85%, aby umożliwić kontrolowane odkształcenie bez nadmiernych naprężeń.

-

Zawiera podstawowe wyjaśnienie elastomerów (polimerów o lepkosprężystości), które są podstawowymi materiałami stosowanymi w uszczelnieniach pneumatycznych ze względu na ich zdolność do odkształcania się i powrotu do pierwotnego kształtu. ↩

-

Oferuje techniczną definicję zespołu ściskania, trwałego odkształcenia uszczelnienia po długotrwałym naprężeniu ściskającym, które jest główną przyczyną awarii uszczelnienia statycznego. ↩

-

Szczegółowo przedstawia zasady krzywej Stribecka, fundamentalnego wykresu w dziedzinie trybologii, który ilustruje, w jaki sposób tarcie między dwiema smarowanymi powierzchniami jest funkcją lepkości, obciążenia i prędkości. ↩

-

Wyjaśnia reżim smarowania hydrodynamicznego, idealnego stanu, w którym pełna, ciągła warstwa płynu całkowicie oddziela dwie poruszające się powierzchnie, co skutkuje minimalnym tarciem i zużyciem. ↩

-

Opisuje fizykę ogrzewania tarciowego, procesu, w którym energia mechaniczna jest przekształcana w energię cieplną na styku ślizgowym, co jest krytycznym czynnikiem degradacji termicznej uszczelnień dynamicznych. ↩