Każdy kierownik zakładu, z którym pracowałem, boryka się z tym samym problemem: nieprzewidywalnymi kosztami konserwacji, które niszczą budżety i harmonogramy produkcji. Niepokój wynikający z niewiedzy, kiedy krytyczne komponenty ulegną awarii, prowadzi albo do marnotrawnej nadmiernej konserwacji, albo do kosztownych napraw awaryjnych. Istnieje lepsze podejście, które przekształca tę niepewność w przewidywalne wydatki.

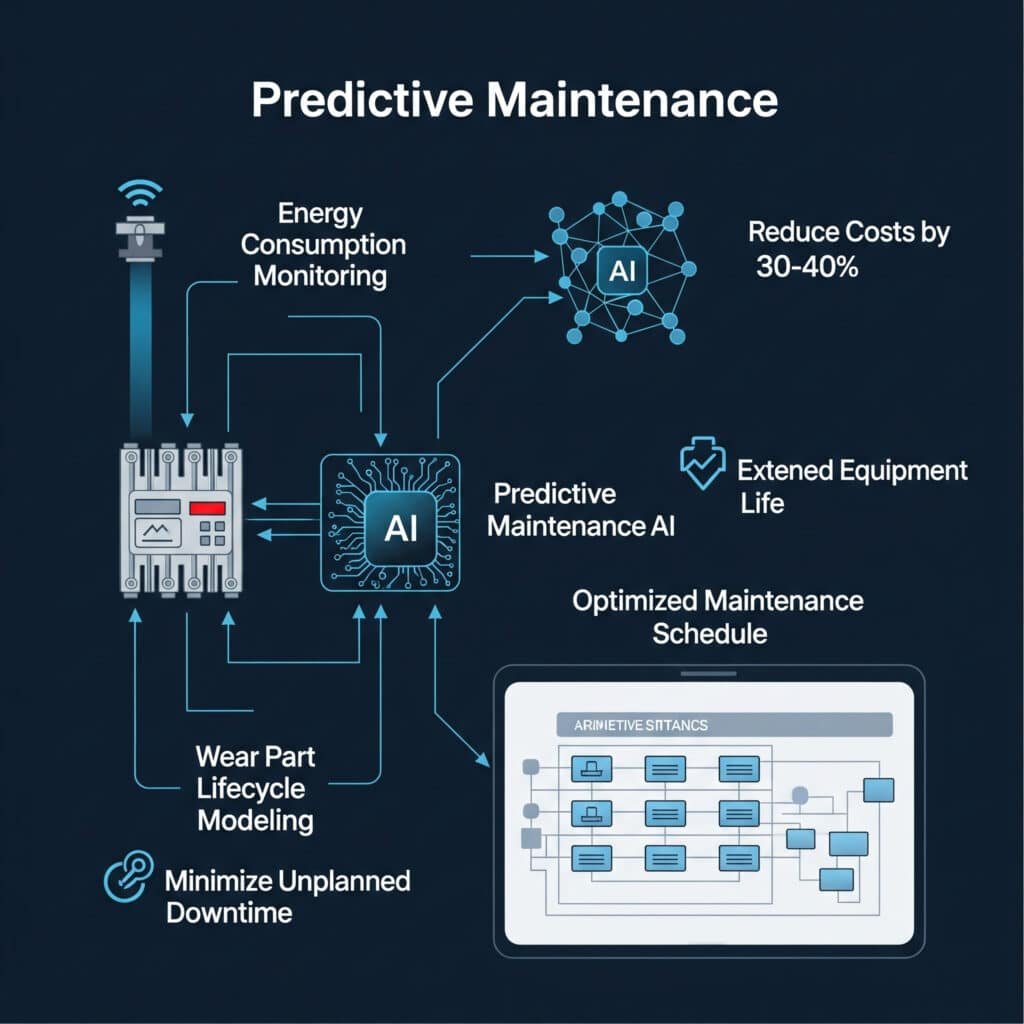

Konserwacja predykcyjna1 dla systemów pneumatycznych łączy modelowanie cyklu życia części zużywających się, monitorowanie zużycia energii i planowanie konserwacji zapobiegawczej w celu zmniejszenia ogólnych kosztów konserwacji o 30-40% przy jednoczesnym wydłużeniu żywotności sprzętu i zminimalizowaniu nieplanowanych przestojów.

W zeszłym kwartale odwiedziłem zakład produkcyjny w Wisconsin, gdzie kierownik utrzymania ruchu pokazał mi "ścianę wstydu" - zbiór uszkodzonych cylindrów beztłoczyskowych, które spowodowały przestoje w produkcji. Po wdrożeniu naszego podejścia do konserwacji predykcyjnej, przez ponad 8 miesięcy nie dodano ani jednego cylindra do tej ściany. Pokażę ci, jak to zrobiliśmy.

Spis treści

- Model przewidywania wymiany części zużywających się

- Przewodnik wyboru systemu monitorowania energii

- Porównanie kosztów konserwacji zapobiegawczej

- Wnioski

- Najczęściej zadawane pytania dotyczące analizy kosztów utrzymania

Jak dokładnie przewidzieć, kiedy części cylindrów beztłoczyskowych ulegną awarii?

Przewidywanie awarii części zużywających się jest tradycyjnie bardziej sztuką niż nauką, a większość harmonogramów konserwacji opiera się na zaleceniach producenta, które rzadko uwzględniają specyficzne warunki pracy.

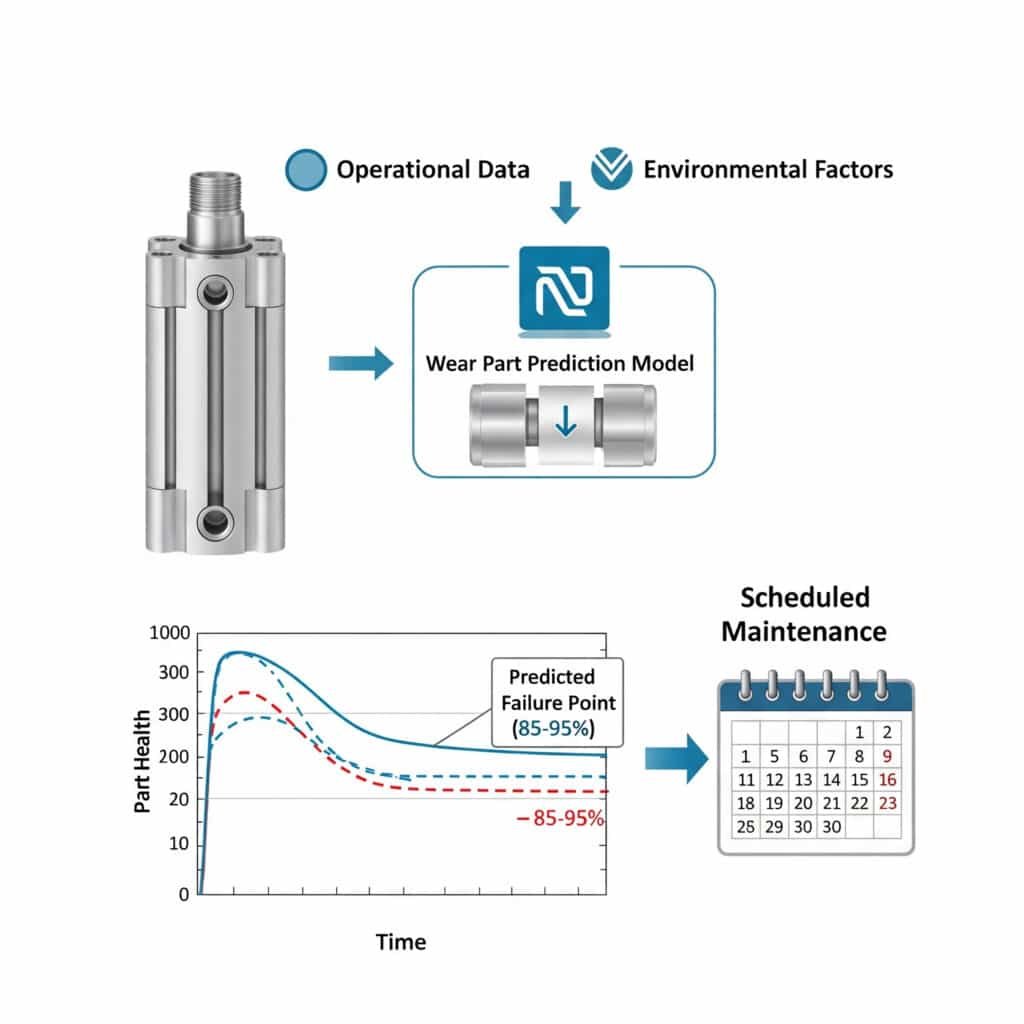

Modele przewidywania zużycia części2 wykorzystują dane operacyjne, czynniki środowiskowe i algorytmy specyficzne dla komponentów do prognozowania punktów awarii z dokładnością 85-95%, umożliwiając planowanie konserwacji podczas planowanych przestojów, a nie w sytuacjach awaryjnych.

Kluczowe zmienne w przewidywaniu cyklu życia części zużywających się

Po przeanalizowaniu tysięcy awarii komponentów w różnych branżach, zidentyfikowałem te krytyczne czynniki, które decydują o żywotności części zużywających się:

Czynniki środowiska pracy

| Czynnik | Poziom wpływu | Wpływ na długość życia |

|---|---|---|

| Temperatura | Wysoki | ±15% na odchylenie 10°C |

| Wilgotność | Średni | -5% na 10% powyżej wartości optymalnej |

| Zanieczyszczenia | Bardzo wysoka | Do -70% w zanieczyszczonym środowisku |

| Częstotliwość cyklu | Wysoki | Liniowa zależność od zużycia |

Uwagi dotyczące poszczególnych komponentów

Dla pneumatyczny bez pręta Czynniki te mają największy wpływ na żywotność części zużywających się:

- Kompatybilność materiałów uszczelniających

- Konsystencja smarowania

- Warunki obciążenia bocznego

- Procent wykorzystania udaru mózgu

Tworzenie modelu przewidywania

Zalecam trójfazowe podejście do opracowywania modelu przewidywania zużycia części:

Etap 1: Gromadzenie danych

Zacznij od udokumentowania bieżących wzorców wymiany i warunków pracy. Dla jednego z klientów z branży motoryzacyjnej w Michigan zainstalowaliśmy proste liczniki cykli na ich cylindrach beztłoczyskowych i śledziliśmy warunki otoczenia przez zaledwie 30 dni. Te dane bazowe ujawniły, że ich harmonogram konserwacji był niedopasowany do rzeczywistych wzorców zużycia średnio o 42%.

Faza 2: Rozpoznawanie wzorców

Poszukaj korelacji między warunkami pracy a wskaźnikami awaryjności. Nasza analiza danych zazwyczaj ujawnia, że:

- Siłowniki pracujące przy >80% ciśnienia znamionowego ulegają awarii 2,3x szybciej

- Wahania temperatury >15°C przyspieszają zużycie uszczelnienia 37%

- Niekonsekwentne smarowanie skraca żywotność łożyska nawet o 60%

Faza 3: Wdrożenie modelu

Wdrożenie modelu predykcyjnego uwzględniającego konkretne warunki. Może to być zarówno prosty arkusz kalkulacyjny, jak i zaawansowane systemy monitorowania.

Studium przypadku: Zakład przetwórstwa spożywczego

Zakład przetwórstwa spożywczego w Pensylwanii wymieniał uszczelki cylindrów beztłoczyskowych co 3 miesiące zgodnie z zaleceniami producenta. Po wdrożeniu naszego modelu przewidywania odkryli, że niektóre jednostki mogą bezpiecznie pracować przez 5 miesięcy, podczas gdy inne w trudniejszych warunkach wymagają wymiany po 2,5 miesiąca. To ukierunkowane podejście zmniejszyło ogólne koszty wymiany części o 23%, jednocześnie zmniejszając nieplanowane przestoje o 47%.

Który system monitorowania energii zapewni najbardziej przydatne dane?

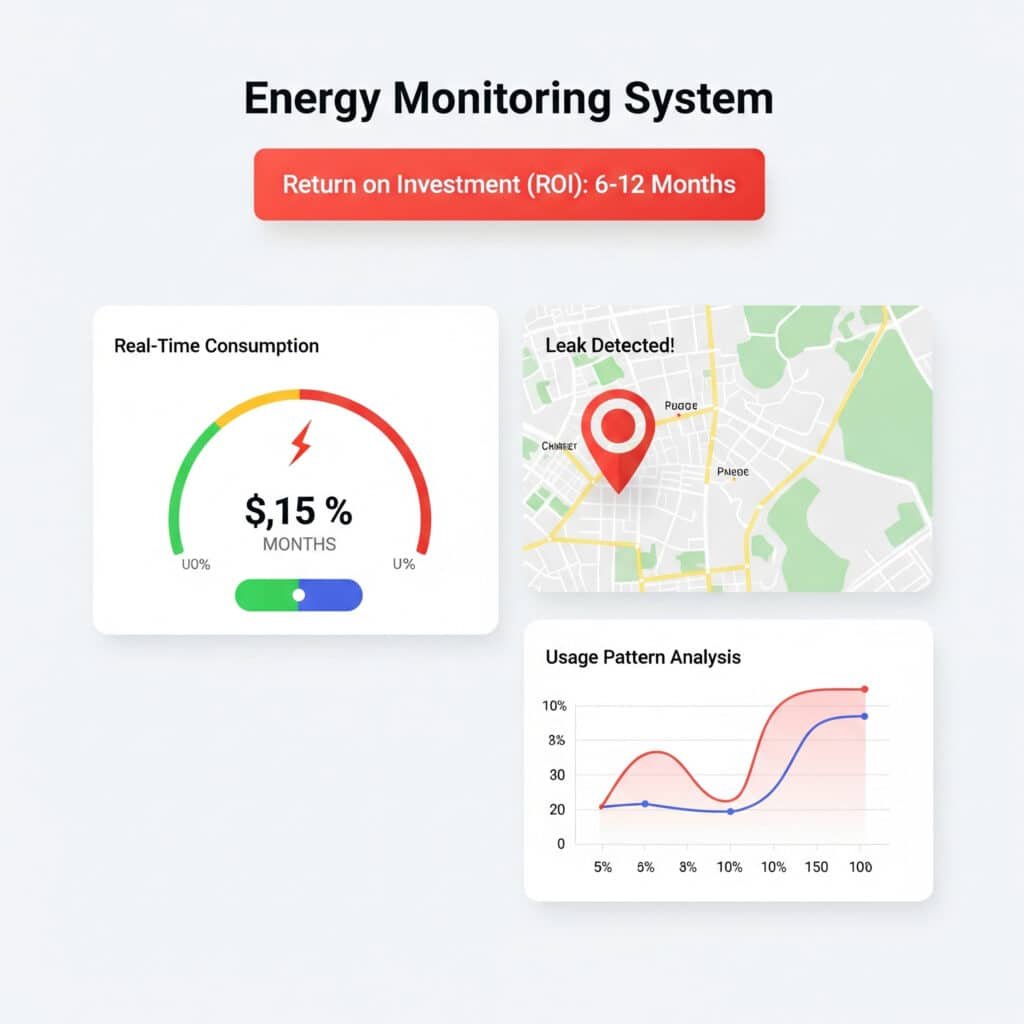

Zużycie energii często stanowi 70-80% kosztów systemu pneumatycznego w całym okresie eksploatacji, a mimo to większość programów konserwacji skupia się wyłącznie na wymianie komponentów, ignorując ten główny czynnik generujący wydatki.

Idealny system monitorowania energii zapewnia dane o zużyciu energii w czasie rzeczywistym, możliwości wykrywania wycieków i analizy wzorców użytkowania, które identyfikują nieefektywności. Systemy z tymi funkcjami zazwyczaj zapewniają zwrot z inwestycji w ciągu 6-12 miesięcy dzięki zmniejszeniu kosztów energii i wczesnemu wykrywaniu problemów.

Kryteria wyboru systemu monitorowania

Pomagając klientom w wyborze systemów monitorowania energii, oceniam opcje pod kątem tych krytycznych wymagań:

| Cecha | Znaczenie | Korzyści |

|---|---|---|

| Monitorowanie w czasie rzeczywistym | Niezbędny | Natychmiastowa identyfikacja problemu |

| Analiza danych historycznych | Wysoki | Rozpoznawanie wzorców i trendów |

| Zdolność integracji | Średni | Podłączenie do istniejących systemów |

| Funkcjonalność alertów | Wysoki | Proaktywne powiadamianie o problemach |

| Narzędzia do wizualizacji | Średni | Łatwiejsza interpretacja przez personel |

Typy systemów monitorowania

W zależności od złożoności systemu i budżetu, oto trzy główne kategorie, które należy wziąć pod uwagę:

Podstawowe systemy monitorowania

- Koszt: $500-2,000

- Funkcje: Przepływomierze, czujniki ciśnienia, podstawowa rejestracja danych

- Najlepsze dla: Małe systemy, ograniczone budżety

- Ograniczenia: Wymagana ręczna analiza danych

Pośrednie systemy monitorowania

- Koszt: $2,000-8,000

- Funkcje: Czujniki sieciowe, automatyczne raportowanie, podstawowa analityka

- Najlepsze dla: Średniej wielkości operacje z wieloma systemami pneumatycznymi

- Ograniczenia: Ograniczone możliwości predykcyjne

Zaawansowane systemy monitorowania

- Koszt: $8,000-25,000

- Cechy: Analityka oparta na sztucznej inteligencji3alerty konserwacji predykcyjnej, kompleksowa integracja

- Najlepsze dla: Duże operacje, w których przestoje są niezwykle kosztowne.

- Ograniczenia: Wymaga wiedzy technicznej, aby zmaksymalizować wartość

Strategia wdrażania

W przypadku większości klientów zalecam podejście etapowe:

- Ocena wyjściowa: Zainstalowanie tymczasowego monitoringu w krytycznych systemach w celu ustalenia wzorców zużycia.

- Identyfikacja hotspotów: Stałe monitorowanie 20% systemów zużywających 80% energii.

- Stopniowa ekspansja: Rozszerzenie monitorowania na dodatkowe systemy po udowodnieniu zwrotu z inwestycji.

Wskaźniki sukcesu monitorowania energii

Podczas oceny wydajności systemu należy skupić się na tych kluczowych wskaźnikach:

- Wskaźnik wykrywania nieszczelności (cel: identyfikacja 90%+ nieszczelności >1 CFM)

- Redukcja zużycia energii (typowo: 15-30% w pierwszym roku)

- Czas wykrywania anomalii (docelowo: <24 godziny od wystąpienia)

- Korelacja z wielkością produkcji (umożliwia obliczenie kosztów energii na jednostkę)

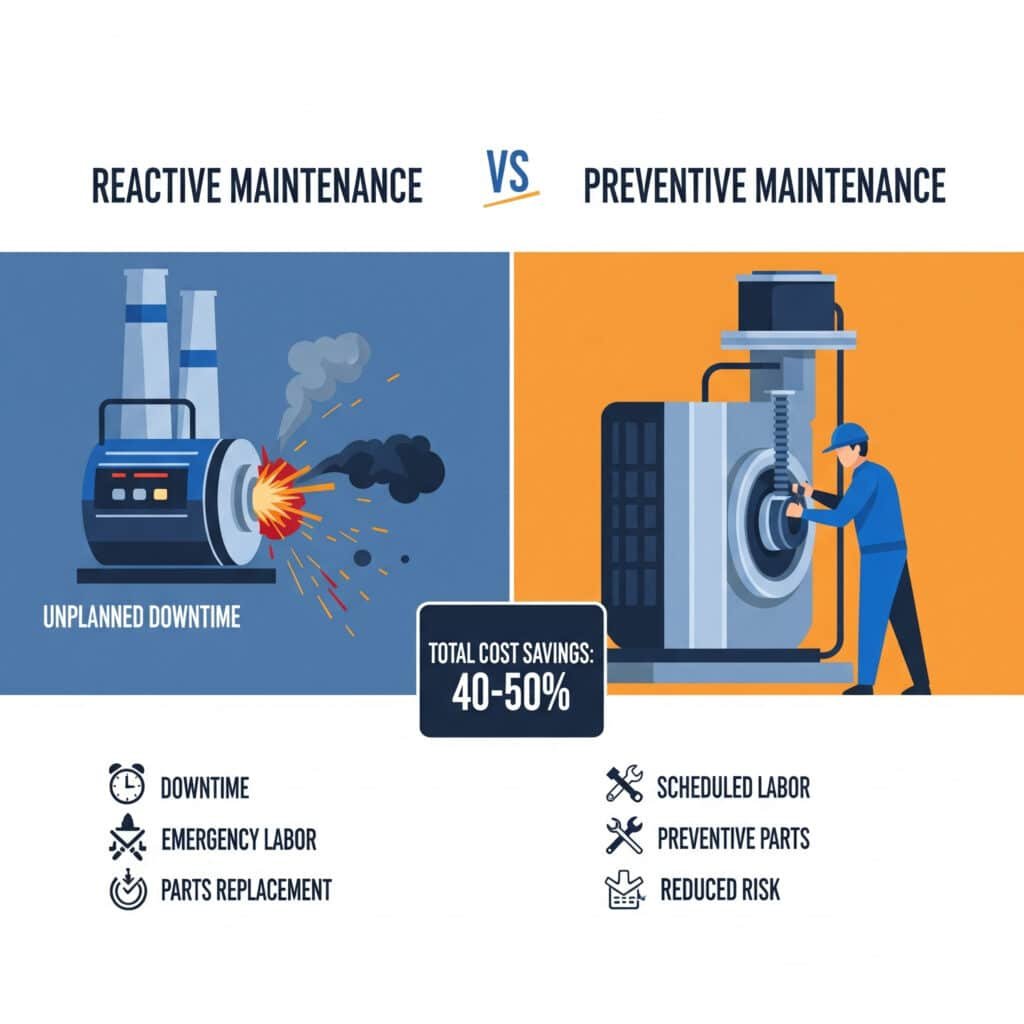

Czy konserwacja zapobiegawcza jest faktycznie tańsza niż konserwacja reaktywna?

Debata między prewencyjnym a reaktywnym podejściem do konserwacji często koncentruje się na natychmiastowych kosztach, a nie na całkowitym wpływie finansowym. Ta wąska perspektywa prowadzi wiele operacji do popełniania kosztownych, długoterminowych błędów.

Konserwacja zapobiegawcza kosztuje zwykle o 25-35% mniej niż konserwacja reaktywna, biorąc pod uwagę wszystkie czynniki, w tym koszty części, robociznę, straty związane z przestojami i żywotność sprzętu. W szczególności w przypadku systemów pneumatycznych oszczędności mogą sięgać 40-50% ze względu na kaskadowy charakter awarii komponentów.

Kompleksowe porównanie kosztów

Ta analiza porównuje rzeczywiste koszty różnych podejść do konserwacji dla typowej linii produkcyjnej z 24 beztłoczyskowymi siłownikami pneumatycznymi:

| Współczynnik kosztów | Podejście reaktywne | Podejście zapobiegawcze | Podejście predykcyjne |

|---|---|---|---|

| Koszty części (roczne) | $12,400 | $9,800 | $7,200 |

| Godziny pracy (rocznie) | 342 | 286 | 198 |

| Godziny przestoju (rocznie) | 78 | 32 | 14 |

| Wartość strat produkcyjnych | $156,000 | $64,000 | $28,000 |

| Żywotność sprzętu | 5,2 roku | 7,8 lat | 9,3 roku |

| Całkowity koszt 5-letni | $923,000 | $408,000 | $215,000 |

Ukryte koszty konserwacji reaktywnej

Obliczając rzeczywisty koszt konserwacji reaktywnej, nie należy pomijać tych często pomijanych czynników:

Bezpośrednie ukryte koszty

- Dopłaty za wysyłkę awaryjną (zazwyczaj 20-50% powyżej standardowych kosztów części)

- Stawki za pracę w godzinach nadliczbowych (średnio 1,5x stawki standardowe)

- Przyspieszona produkcja w celu nadrobienia zaległości po awariach

Pośrednie koszty ukryte

- Problemy z jakością wynikające z pośpiesznych napraw (średni wzrost liczby usterek o 2-5%)

- Wpływ nieodebranych dostaw na zadowolenie klientów

- Stres i rotacja pracowników wynikające z kultury zarządzania kryzysowego

Ramy wdrażania konserwacji zapobiegawczej

W przypadku klientów przechodzących na konserwację zapobiegawczą zalecam takie podejście do wdrożenia:

Faza 1: Identyfikacja systemów krytycznych

Zacznij od systemów, które mają najwyższy koszt przestojów lub częstotliwość awarii. Dla klienta z branży opakowań w Teksasie zidentyfikowaliśmy, że system pneumatyczny linii pakowania kartonów spowodował 43% całkowitego czasu przestoju, mimo że stanowił tylko 12% całkowitej wartości sprzętu.

Faza 2: Opracowanie harmonogramu konserwacji

Tworzenie zoptymalizowanych harmonogramów konserwacji na podstawie

- Zalecenia producenta (tylko punkt wyjścia)

- Historyczne dane dotyczące awarii (najcenniejszy zasób)

- Czynniki środowiska operacyjnego

- Ograniczenia harmonogramu produkcji

Faza 3: Alokacja zasobów

Określenie optymalnego personelu i zapasów części na podstawie:

- Czas trwania i złożoność zadań konserwacyjnych

- Wymagane poziomy umiejętności

- Czas realizacji i wymagania dotyczące przechowywania części

Pomiar skuteczności konserwacji zapobiegawczej

Śledź te wskaźniki KPI, aby zweryfikować swój program konserwacji zapobiegawczej:

- Średni czas między awariami (MTBF)4 - cel: wzrost o >40%

- Koszt utrzymania jako % wartości aktywów - cel: <5% rocznie

- Wskaźnik planowanych i nieplanowanych przeglądów - cel: >85% planowane

- Ogólna efektywność sprzętu (OEE)5 - cel: wzrost o >15%

Wnioski

Wdrożenie kompleksowego podejścia do analizy kosztów konserwacji poprzez modelowanie przewidywania zużycia części, monitorowanie energii i strategie konserwacji zapobiegawczej może zmienić niezawodność systemu pneumatycznego, jednocześnie znacznie zmniejszając całkowite koszty. Podejście oparte na danych eliminuje domysły i tworzy przewidywalne budżety konserwacji.

Najczęściej zadawane pytania dotyczące analizy kosztów utrzymania

Jaki jest średni okres zwrotu z inwestycji w przypadku wdrożenia konserwacji predykcyjnej?

Typowe ramy czasowe ROI dla wdrożenia konserwacji predykcyjnej wynoszą 6-18 miesięcy, przy czym systemy pneumatyczne często wykazują szybszy zwrot z inwestycji ze względu na ich wysokie zużycie energii i krytyczną rolę w procesach produkcyjnych.

Jak obliczyć rzeczywisty koszt przestoju na potrzeby planowania konserwacji?

Oblicz rzeczywisty koszt przestoju, dodając bezpośrednie straty produkcyjne (godzinowa wartość produkcji × godziny przestoju), koszty robocizny (godziny naprawy × stawka robocizny), koszty części i koszty pośrednie, takie jak nieodebrane dostawy, kwestie jakości i nadgodziny do nadrobienia.

Które części zużywające się w beztłoczyskowych siłownikach pneumatycznych ulegają awarii w pierwszej kolejności?

W beztłoczyskowych siłownikach pneumatycznych uszczelnienia i łożyska zwykle ulegają awarii w pierwszej kolejności, przy czym uszczelnienia są najczęstszym punktem awarii (odpowiadającym za około 60% awarii) ze względu na ich ciągłe tarcie i narażenie na zanieczyszczenia.

Jak często należy kalibrować systemy monitorowania energii?

Systemy monitorowania energii powinny być kalibrowane co najmniej raz w roku, a systemy krytyczne powinny być kalibrowane co pół roku. Systemy narażone na trudne warunki środowiskowe lub mierzące bardzo zmienne obciążenia mogą wymagać kwartalnej kalibracji.

Jaki procent budżetu na konserwację należy przeznaczyć na działania prewencyjne, a jaki na działania reaktywne?

W dobrze zoptymalizowanym programie konserwacji około 70-80% budżetu powinno być przeznaczone na działania zapobiegawcze, 15-20% na technologie predykcyjne, a tylko 5-10% zarezerwowane na naprawdę nieprzewidywalną konserwację reaktywną.

Jak jakość powietrza wpływa na koszty konserwacji układów pneumatycznych?

Jakość powietrza ma ogromny wpływ na koszty konserwacji, a badania pokazują, że każda 3-punktowa poprawa klasyfikacji jakości powietrza ISO (np. z klasy 4 ISO 8573-1 do klasy 1) zmniejsza częstotliwość wymiany części zużywających się o 30-45% i wydłuża ogólną żywotność systemu o 15-25%.

-

Zapewnia szczegółowe wyjaśnienie konserwacji predykcyjnej (PdM), proaktywnej strategii, która wykorzystuje narzędzia i techniki analizy danych do wykrywania anomalii w działaniu i możliwych usterek w procesach i sprzęcie, dzięki czemu można je naprawić, zanim spowodują awarię. ↩

-

Opisuje "krzywą wanny", klasyczny model inżynierii niezawodności, który reprezentuje wskaźnik awaryjności produktu w całym okresie jego eksploatacji, składający się z trzech faz: śmiertelności niemowląt, normalnego życia i zużycia. Jest to kluczowa koncepcja w modelowaniu cyklu życia. ↩

-

Oferuje przegląd tego, w jaki sposób sztuczna inteligencja (AI) jest stosowana w produkcji do zadań takich jak konserwacja predykcyjna, kontrola jakości, optymalizacja łańcucha dostaw i planowanie produkcji, często w ramach inicjatyw Przemysłu 4.0. ↩

-

Zawiera jasną definicję średniego czasu między awariami (MTBF), kluczowego wskaźnika wydajności, który mierzy średni czas między nieodłącznymi awariami naprawianego zasobu podczas normalnej pracy systemu, wskazując jego niezawodność. ↩

-

Wyjaśnia ogólną efektywność sprzętu (OEE), standardowy wskaźnik do pomiaru wydajności produkcji, który jest obliczany przez pomnożenie trzech czynników: Dostępność, Wydajność i Jakość. ↩