Tradycyjny siłowniki beztłoczyskowe stoją przed ciągłymi wyzwaniami, które ograniczają ich wydajność w zastosowaniach wymagających wysokiej precyzji. Zużycie uszczelek, nieregularności ruchu spowodowane tarciem i nieefektywność energetyczna nadal nękają nawet najbardziej zaawansowane konwencjonalne konstrukcje. Ograniczenia te stają się szczególnie problematyczne w produkcji półprzewodników, sprzętu medycznego i innych branżach o krytycznym znaczeniu dla precyzji.

Technologia lewitacji magnetycznej1 jest gotowa zrewolucjonizować beztłoczyskowe siłowniki pneumatyczne dzięki bezkontaktowym systemom uszczelniającym, algorytmom sterowania ruchem bez tarcia i mechanizmom odzyskiwania energii. Innowacje te zapewniają bezprecedensową precyzję, wydłużoną żywotność i wzrost efektywności energetycznej do 40% w porównaniu z konwencjonalnymi konstrukcjami.

Niedawno odwiedziłem zakład produkcji półprzewodników, w którym zastąpiono konwencjonalne cylindry beztłoczyskowe systemem lewitacji magnetycznej. Rezultaty były niezwykłe - dokładność pozycjonowania poprawiła się o 300%, zużycie energii spadło o 35%, a dwumiesięczny cykl konserwacji, który zakłócał produkcję, został całkowicie wyeliminowany.

Jak działają bezdotykowe systemy uszczelniające w magnetycznych siłownikach lewitacyjnych?

Tradycyjne siłowniki beztłoczyskowe opierają się na fizycznych uszczelnieniach, które nieuchronnie powodują tarcie i zużycie. Technologia lewitacji magnetycznej ma zupełnie inne podejście.

Bezkontaktowe uszczelnienie w siłownikach beztłoczyskowych z lewitacją magnetyczną wykorzystuje precyzyjnie kontrolowane pola magnetyczne do tworzenia wirtualnych barier ciśnieniowych. Te dynamiczne uszczelnienia utrzymują różnice ciśnień bez fizycznego kontaktu, eliminując tarcie, zużycie i wymagania dotyczące smarowania, jednocześnie osiągając wskaźniki wycieków poniżej 0,1% porównywalnych uszczelnień mechanicznych.

W Bepto rozwijaliśmy tę technologię przez ostatnie trzy lata, a wyniki przekroczyły nawet nasze optymistyczne prognozy.

Podstawowe zasady działania bezkontaktowych uszczelnień magnetycznych

Bezdotykowy system zgrzewania działa w oparciu o kilka kluczowych zasad:

Architektura pola magnetycznego

Sercem systemu jest precyzyjnie zaprojektowana konfiguracja pola magnetycznego:

- Główne pole ochronne - Tworzy główną barierę ciśnieniową

- Pola stabilizacji - Zapobieganie zapadaniu się pola pod wpływem różnicy ciśnień

- Adaptacyjne generatory pola - Reagowanie na zmieniające się warunki ciśnienia

- Czujniki monitorujące w terenie - Dostarczanie informacji zwrotnych w czasie rzeczywistym w celu wprowadzania zmian

Zarządzanie gradientem ciśnienia

| Strefa ciśnienia | Siła pola | Czas reakcji | Współczynnik wycieku |

|---|---|---|---|

| Niskie ciśnienie (<0,3 MPa) | 0,4-0,6 Tesli | <2ms | <0,05% |

| Średnie ciśnienie (0,3-0,7 MPa) | 0,6-0,8 Tesli | <3ms | <0,08% |

| Wysokie ciśnienie (>0,7 MPa) | 0,8-1,2 Tesli | <5ms | <0,1% |

Zalety w porównaniu z tradycyjnymi metodami uszczelniania

W porównaniu z konwencjonalnymi uszczelnieniami, system bezdotykowy oferuje znaczące korzyści:

- Mechanizm zerowego zużycia - Brak fizycznego kontaktu oznacza brak degradacji materiału

- Eliminacja efektu stick-slip - Płynny ruch bez statycznych przejść tarcia

- Odporność na zanieczyszczenia - Cząstki stałe nie mają wpływu na wydajność

- Stabilność temperaturowa - Działanie w temperaturach od -40°C do 150°C bez pogorszenia wydajności

- Możliwość samoregulacji - Automatyczna kompensacja zmian ciśnienia

Praktyczne wyzwania związane z wdrażaniem

Chociaż technologia jest obiecująca, kilka wyzwań wymagało innowacyjnych rozwiązań:

Zarządzanie energią

Wczesne prototypy wymagały znacznej mocy do utrzymania pola magnetycznego. Nasze najnowsze projekty zawierają:

- Elementy nadprzewodzące2 - Zmniejszenie zapotrzebowania na energię przez 85%

- Geometrie ogniskowania pola - Koncentracja energii magnetycznej tam, gdzie jest potrzebna

- Adaptacyjne algorytmy zasilania - Dostarczanie tylko niezbędnego natężenia pola

Kompatybilność materiałowa

Intensywne pola magnetyczne wymagały starannego doboru materiałów:

- Nieferromagnetyczne elementy konstrukcyjne - Zapobieganie zniekształceniom pola

- Ekranowanie zakłóceń elektromagnetycznych - Ochrona sąsiadujących urządzeń

- Materiały do zarządzania ciepłem - Rozpraszanie ciepła z generatorów pola

Pamiętam, jak rozmawiałem o tej technologii z dr Zhangiem, ekspertem w dziedzinie pneumatyki z wiodącego chińskiego uniwersytetu. Był sceptyczny, dopóki nie zademonstrowaliśmy prototypu, który zachował pełną integralność ciśnienia po 10 milionach cykli bez żadnego mierzalnego zużycia lub pogorszenia wydajności - coś niemożliwego w przypadku konwencjonalnych uszczelek.

Co sprawia, że algorytmy sterowania ruchem bez tarcia są rewolucyjne dla siłowników beztłoczyskowych?

Sterowanie ruchem w konwencjonalnych siłownikach beztłoczyskowych jest zasadniczo ograniczone przez tarcie mechaniczne. Lewitacja magnetyczna umożliwia zupełnie nowe podejście do kontroli ruchu.

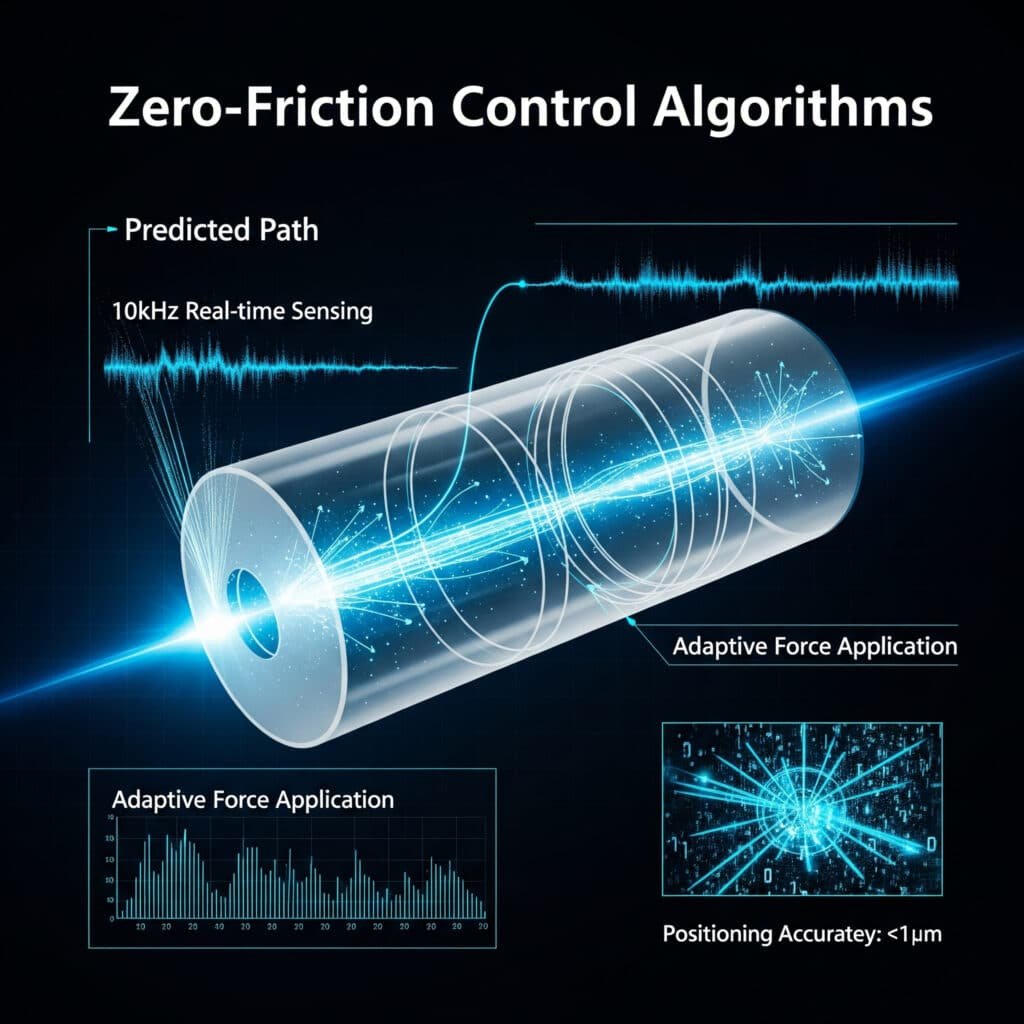

Algorytmy sterowania ruchem bez tarcia w siłownikach beztłoczyskowych z lewitacją magnetyczną wykorzystują modelowanie predykcyjne, wykrywanie pozycji w czasie rzeczywistym przy częstotliwości 10 kHz i adaptacyjne stosowanie siły w celu osiągnięcia dokładności pozycjonowania ±1 μm. System ten eliminuje luz mechaniczny, efekt stick-slip i wahania prędkości typowe dla tradycyjnych konstrukcji.

Nasz zespół programistów w Bepto stworzył wielowarstwowy system sterowania, który umożliwia taką precyzję.

Architektura systemu sterowania

System kontroli zerowego tarcia działa na czterech połączonych ze sobą poziomach:

1. Warstwa sensoryczna

Zaawansowane wykrywanie położenia obejmuje:

- Interferometria optyczna3 - Detekcja położenia submikronowego

- Mapowanie pola magnetycznego - Względna pozycja w środowisku magnetycznym

- Czujniki przyspieszenia - Wykrywanie drobnych zmian w ruchu

- Monitorowanie różnicy ciśnień - Dane wejściowe obliczeń siły

2. Warstwa modelowania predykcyjnego

| Komponent modelu | Funkcja | Częstotliwość aktualizacji | Precyzyjne uderzenie |

|---|---|---|---|

| Dynamiczny predyktor obciążenia | Przewiduje wymagania dotyczące siły | 5kHz | Zmniejsza przeregulowanie o 78% |

| Optymalizacja ścieżki | Oblicza idealną trajektorię ruchu | 1kHz | Poprawia czas ustalania o 65% |

| Estymator zakłóceń | Identyfikuje i kompensuje siły zewnętrzne | 8 kHz | Zwiększa stabilność dzięki 83% |

| Kompensator dryftu termicznego | Dostosowuje się do efektów rozszerzalności cieplnej | 100Hz | Utrzymuje dokładność w całym zakresie temperatur |

3. Wymuś warstwę aplikacji

Precyzyjna kontrola siły jest osiągana dzięki

- Rozproszone siłowniki magnetyczne - Przyłożenie siły do ruchomego elementu

- Kontrola zmiennego natężenia pola - Regulacja wielkości siły z 12-bitową rozdzielczością

- Kierunkowe kształtowanie pola - Kontrolowanie wektorów siły w trzech wymiarach

- Algorytmy rampowania siły - Płynne profile przyspieszania i zwalniania

4. Adaptacyjna warstwa uczenia się

System jest stale ulepszany poprzez:

- Rozpoznawanie wzorców wydajności - Identyfikacja powtarzających się sekwencji ruchu

- Algorytmy optymalizacji - Dopracowanie parametrów kontroli w oparciu o rzeczywistą wydajność

- Przewidywanie zużycia - Przewidywanie zmian w systemie, zanim wpłyną one na wydajność

- Dostrajanie wydajności energetycznej - Minimalizacja zużycia energii przy zachowaniu precyzji

Rzeczywiste wskaźniki wydajności

Nasze beztłoczyskowe siłowniki z lewitacją magnetyczną sprawdziły się w środowiskach produkcyjnych:

- Powtarzalność pozycjonowania±0,5 μm (w porównaniu do ±50 μm dla konwencjonalnych cylindrów premium)

- Stabilność prędkości: <0,1% odchylenia (vs. 5-8% dla systemów konwencjonalnych)

- Kontrola przyspieszenia: Programowalny od 0,001g do 10g z rozdzielczością 0,0005g

- Płynność ruchu: Szarpnięcie ograniczone do <0,05 g/ms dla bardzo płynnego ruchu

Producent urządzeń medycznych wdrożył niedawno nasze beztłoczyskowe cylindry z lewitacją magnetyczną w swoim zautomatyzowanym systemie przenoszenia próbek. Stwierdzili oni, że wyeliminowanie wibracji i poprawa dokładności pozycjonowania zwiększyły niezawodność ich testów diagnostycznych z 99,2% do 99,98% - co jest krytycznym ulepszeniem w zastosowaniach medycznych.

Jak urządzenia do odzyskiwania energii zwiększają wydajność cylindrów magnetycznych?

Efektywność energetyczna stała się krytycznym czynnikiem w automatyce przemysłowej. Technologia lewitacji magnetycznej oferuje bezprecedensowe możliwości odzyskiwania energii.

Urządzenia do odzyskiwania energii w siłownikach beztłoczyskowych z lewitacją magnetyczną przechwytują energię kinetyczną podczas zwalniania, przekształcając ją w energię elektryczną przechowywaną w superkondensatory4. Ten system regeneracyjny zmniejsza zużycie energii o 30-45% w porównaniu z konwencjonalnymi systemami pneumatycznymi, zapewniając jednocześnie buforowanie mocy dla operacji szczytowego zapotrzebowania.

W Bepto opracowaliśmy zintegrowany system zarządzania energią, który maksymalizuje wydajność w całym cyklu operacyjnym.

Komponenty systemu odzyskiwania energii

System składa się z kilku zintegrowanych elementów:

1. Hamowanie regeneracyjne5 Mechanizm

Gdy cylinder zwalnia, system:

- Przekształca energię kinetyczną - Przekształca energię ruchu w energię elektryczną

- Zarządzanie współczynnikiem konwersji - Optymalizuje przechwytywanie energii w stosunku do siły hamowania

- Warunki odzyskanej energii - Przetwarza wyjście elektryczne dla kompatybilności z pamięcią masową

- Trasy przepływu mocy - Kieruje energię do odpowiedniego magazynu lub natychmiastowego wykorzystania

2. Rozwiązania w zakresie magazynowania energii

| Typ przechowywania | Zakres wydajności | Szybkość ładowania/rozładowania | Cykl życia | Zastosowanie |

|---|---|---|---|---|

| Superkondensatory | 50-200F | >1000A | >1 000 000 cykli | Aplikacje do szybkiej pracy cyklicznej |

| Baterie litowo-tytanowe | 10-40Wh | 5-10C | >20 000 cykli | Wyższe zapotrzebowanie na gęstość energii |

| Hybrydowa pamięć masowa | Połączone | Zoptymalizowany | Zależne od systemu | Zrównoważona wydajność |

3. Inteligentne zarządzanie energią

System zarządzania energią:

- Przewiduje zapotrzebowanie na energię - Przewiduje nadchodzące zapotrzebowanie w oparciu o profile ruchu

- Równoważenie źródeł zasilania - Optymalizacja pomiędzy energią odzyskaną a zasilaniem zewnętrznym

- Zarządzanie szczytowym zapotrzebowaniem - Wykorzystuje zmagazynowaną energię do uzupełnienia podczas operacji o wysokim zapotrzebowaniu

- Minimalizuje straty konwersji - Kieruje energię do najbardziej wydajnych ścieżek

Poprawa efektywności energetycznej

Nasze testy wykazały znaczny wzrost wydajności:

Porównanie zużycia energii

| Tryb działania | Konwencjonalny siłownik beztłoczyskowy | Lewitacja magnetyczna z odzyskiwaniem | Ulepszenie |

|---|---|---|---|

| Szybka praca cykliczna (>60 cykli/min) | 100% (linia bazowa) | 55-60% | 40-45% |

| Średnie obciążenie (20-60 cykli/min) | 100% (linia bazowa) | 65-70% | 30-35% |

| Precyzyjne pozycjonowanie | 100% (linia bazowa) | 70-75% | 25-30% |

| Tryb gotowości/wstrzymania | 100% (linia bazowa) | 40-45% | 55-60% |

Studium przypadku wdrożenia

Niedawno zainstalowaliśmy system beztłoczyskowych siłowników magnetycznych z odzyskiem energii w zakładzie produkującym elektronikę samochodową. Wyniki były przekonujące:

- Zużycie energii: Zmniejszona o 38% w porównaniu do poprzedniego systemu

- Szczytowe zapotrzebowanie na moc: Zmniejszono o 42%, zmniejszając wymagania dotyczące infrastruktury

- Wytwarzanie ciepła: Obniżony przez 55%, zmniejszając obciążenie HVAC

- Oś czasu ROI: Same oszczędności energii zapewniły zwrot w ciągu 14 miesięcy

Szczególnie interesującym aspektem była wydajność systemu podczas zdarzeń związanych z jakością zasilania. Kiedy w zakładzie wystąpił krótki spadek napięcia, system magazynowania energii zapewnił wystarczającą moc do utrzymania pracy, zapobiegając zatrzymaniu linii produkcyjnej, co spowodowałoby znaczne koszty złomowania i ponownego uruchomienia.

Wnioski

Technologia lewitacji magnetycznej stanowi kolejny krok ewolucyjny w projektowaniu siłowników beztłoczyskowych. Wdrażając bezkontaktowe systemy uszczelnień, algorytmy sterowania ruchem bez tarcia i urządzenia do odzyskiwania energii, te zaawansowane komponenty pneumatyczne zapewniają niespotykaną precyzję, trwałość i wydajność. W Bepto jesteśmy zaangażowani w prowadzenie tej rewolucji technologicznej, dostarczając naszym klientom rozwiązania siłowników beztłoczyskowych, które pokonują ograniczenia konwencjonalnych konstrukcji.

Często zadawane pytania na temat siłowników beztłoczyskowych z lewitacją magnetyczną

Jak siłowniki beztłoczyskowe z lewitacją magnetyczną wypadają w porównaniu z silnikami liniowymi?

Beztłoczyskowe siłowniki lewitacji magnetycznej łączą w sobie precyzję silników liniowych z gęstością siły systemów pneumatycznych. Zazwyczaj oferują one 3-5 razy wyższy stosunek siły do rozmiaru niż silniki liniowe, niższe wytwarzanie ciepła i lepszą odporność na trudne warunki środowiskowe, przy jednoczesnym dopasowaniu lub przekroczeniu dokładności pozycjonowania przy niższych kosztach systemu.

Jaka konserwacja jest wymagana w przypadku siłowników beztłoczyskowych z lewitacją magnetyczną?

Systemy lewitacji magnetycznej wymagają minimalnej konserwacji w porównaniu z konwencjonalnymi konstrukcjami. Typowa konserwacja obejmuje okresową kalibrację elektroniczną (raz w roku), kontrolę komponentów zasilania (dwa razy w roku) i aktualizacje oprogramowania. Brak mechanicznych elementów zużywających się eliminuje większość tradycyjnych zadań konserwacyjnych.

Czy siłowniki beztłoczyskowe z lewitacją magnetyczną mogą pracować w środowisku zawierającym cząstki żelaza?

Tak, siłowniki lewitacji magnetycznej mogą działać w środowiskach zawierających cząstki ferromagnetyczne dzięki specjalistycznemu ekranowaniu i uszczelnionym ścieżkom magnetycznym. Podczas gdy ekstremalne stężenia materiałów ferromagnetycznych mogą wpływać na wydajność, większość środowisk przemysłowych nie stanowi problemu dla odpowiednio zaprojektowanych systemów.

Jaka jest oczekiwana żywotność beztłoczyskowego cylindra lewitacji magnetycznej?

Cylindry beztłoczyskowe z lewitacją magnetyczną mają zazwyczaj żywotność operacyjną przekraczającą 100 milionów cykli dla komponentów elektronicznych i praktycznie nieograniczoną żywotność mechaniczną ze względu na brak części zużywających się. Stanowi to 5-10-krotną poprawę w porównaniu z konwencjonalnymi konstrukcjami.

Czy siłowniki beztłoczyskowe z lewitacją magnetyczną są kompatybilne z istniejącymi systemami sterowania?

Tak, nasze siłowniki beztłoczyskowe z lewitacją magnetyczną oferują wsteczną kompatybilność ze standardowymi pneumatycznymi interfejsami sterowania, zapewniając jednocześnie dodatkowe opcje sterowania cyfrowego. Mogą one działać jako bezpośrednie zamienniki konwencjonalnych siłowników lub wykorzystywać zaawansowane funkcje dzięki rozszerzonym interfejsom sterowania.

Jak czynniki środowiskowe wpływają na wydajność siłownika lewitacji magnetycznej?

Cylindry lewitacji magnetycznej utrzymują stałą wydajność w szerszym zakresie środowiskowym niż konwencjonalne systemy. Działają niezawodnie w temperaturach od -40°C do 150°C bez konieczności smarowania, są odporne na wilgoć i większość czynników chemicznych. Silne zewnętrzne pola magnetyczne mogą wymagać dodatkowego ekranowania.

-

Zawiera szczegółowe wyjaśnienie zasad lewitacji magnetycznej (maglev), metody, dzięki której obiekt jest zawieszony bez wsparcia innego niż pole magnetyczne, przeciwdziałając przyciąganiu grawitacyjnemu i innym przyspieszeniom. ↩

-

Wyjaśnia zjawisko nadprzewodnictwa, stanu w niektórych materiałach, w którym opór elektryczny zanika, a pola magnetyczne są usuwane, umożliwiając przepływ energii elektrycznej przy zerowych stratach energii. ↩

-

Opisuje zastosowanie interferometrii optycznej, rodziny technik wykorzystujących interferencję fal świetlnych do wykonywania bardzo precyzyjnych pomiarów przemieszczenia, odległości i nieregularności powierzchni, często z dokładnością poniżej nanometra. ↩

-

Zawiera wyjaśnienie superkondensatorów (lub ultrakondensatorów), które są kondensatorami o dużej pojemności i wartościach pojemności znacznie wyższych niż w przypadku innych kondensatorów (ale o niższym napięciu granicznym), które wypełniają lukę między kondensatorami elektrolitycznymi a akumulatorami. ↩

-

Szczegółowe informacje na temat mechanizmu hamowania odzyskowego, procesu odzyskiwania energii, który spowalnia poruszający się pojazd lub obiekt, przekształcając jego energię kinetyczną w inną, użyteczną formę energii, taką jak energia elektryczna. ↩