Czy obserwujesz wzrost rachunków za energię, podczas gdy Twoje systemy pneumatyczne nie osiągają zadowalających wyników? Nie jesteś sam. W ciągu ponad 15 lat pracy z pneumatyką przemysłową widziałem, jak firmy marnowały tysiące dolarów na nieefektywne systemy. Problem często sprowadza się do fundamentalnego niezrozumienia obliczeń mocy pneumatycznej.

Obliczanie mocy pneumatycznej to systematyczny proces określania zużycia energii, generowania siły i wydajności w systemach zasilanych powietrzem. Prawidłowe modelowanie obejmuje moc wejściową (energię sprężarki), straty transmisji i moc wyjściową (faktycznie wykonaną pracę), umożliwiając inżynierom identyfikację nieefektywności i optymalizację wydajności systemu.

W zeszłym roku odwiedziłem zakład produkcyjny w Pensylwanii, w którym często dochodziło do awarii systemów cylindrów beztłoczyskowych. Ich zespół konserwacyjny był zaskoczony niespójną wydajnością. Po zastosowaniu odpowiednich obliczeń mocy pneumatycznej odkryliśmy, że pracowali z wydajnością zaledwie 37%! Pokażę Ci, jak uniknąć podobnych pułapek w Twojej firmie.

Spis treści

- Teoretyczna moc wyjściowa: Jakie równania napędzają dokładne obliczenia pneumatyczne?

- Podział strat wydajności: Gdzie tak naprawdę trafia energia pneumatyczna?

- Potencjał odzysku energii: Ile energii można odzyskać z systemu?

- Wnioski

- Najczęściej zadawane pytania dotyczące obliczeń mocy pneumatycznej

Teoretyczna moc wyjściowa: Jakie równania napędzają dokładne obliczenia pneumatyczne?

Zrozumienie teoretycznej maksymalnej mocy, jaką może dostarczyć układ pneumatyczny, jest podstawą wszelkich działań optymalizacyjnych. Równania te stanowią punkt odniesienia, względem którego mierzona jest rzeczywista wydajność.

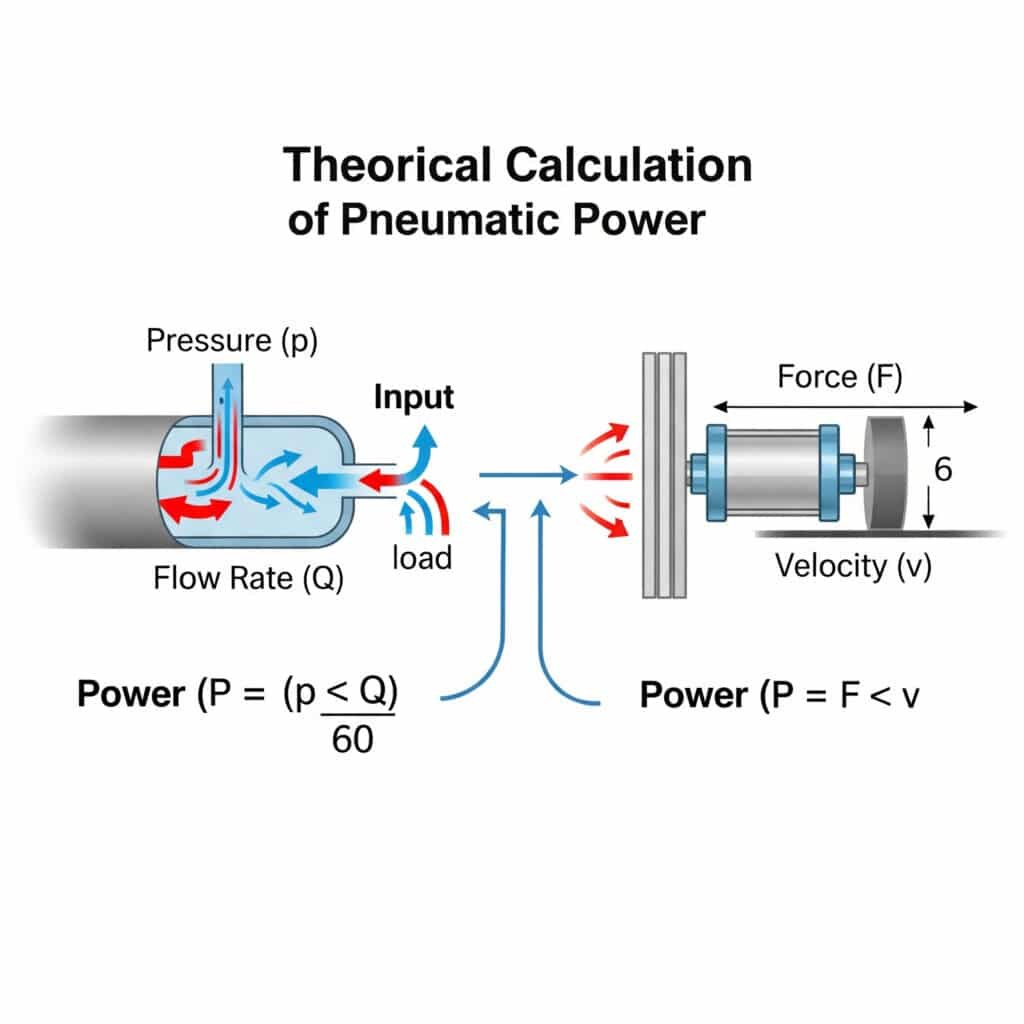

Teoretyczną moc wyjściową układu pneumatycznego można obliczyć za pomocą równania P = (p × Q)/60, gdzie P to moc w kilowatach, p to ciśnienie w barach, a Q to natężenie przepływu w m³/min. W przypadku siłowników liniowych, takich jak siłowniki beztłoczyskowe, moc jest równa sile pomnożonej przez prędkość (P = F × v), gdzie siła to ciśnienie pomnożone przez efektywną powierzchnię.

Pamiętam konsultacje dla producenta sprzętu do przetwarzania żywności w Ohio, który nie mógł zrozumieć, dlaczego jego systemy pneumatyczne wymagały tak dużych sprężarek. Kiedy zastosowaliśmy teoretyczne równania mocy, odkryliśmy, że ich projekt systemu wymagał dwukrotnie większej mocy niż początkowo obliczono. To proste matematyczne niedopatrzenie kosztowało ich tysiące w nieefektywności operacyjnej.

Podstawowe równania mocy pneumatycznej

Rozbijmy podstawowe równania dla różnych komponentów:

Dla sprężarek

Moc wejściową wymaganą przez sprężarkę można obliczyć jako:

P₁ = (Q × p × ln(p₂/p₁)) / (60 × η)

Gdzie:

- P₁ = moc wejściowa (kW)

- Q = Natężenie przepływu powietrza (m³/min)

- p₁ = ciśnienie wlotowe (bar bezwzględny)

- p₂ = ciśnienie wylotowe (bar bezwzględny)

- η = wydajność sprężarki

- ln = Logarytm naturalny1

Dla siłowników liniowych (w tym siłowników beztłoczyskowych)

Moc wyjściowa siłownika liniowego wynosi:

P₂ = F × v

Gdzie:

- P₂ = moc wyjściowa (W)

- F = Siła (N) = p × A

- v = prędkość (m/s)

- p = ciśnienie robocze (Pa)

- A = efektywna powierzchnia (m²)

Czynniki wpływające na obliczenia teoretyczne

| Czynnik | Wpływ na moc teoretyczną | Metoda regulacji |

|---|---|---|

| Temperatura | 1% zmiana na 3°C | Pomnóż przez (T₁/T₀) |

| Wysokość | ~1% na 100 m nad poziomem morza | Dostosuj do ciśnienia atmosferycznego |

| Wilgotność | Do 3% przy wysokiej wilgotności | Zastosuj korektę ciśnienia pary |

| Skład gazu | Różni się w zależności od zanieczyszczeń | Użycie stałych gazowych |

| Czas cyklu | Wpływa na średnią moc | Obliczanie współczynnika cyklu pracy |

Rozważania dotyczące zaawansowanego modelowania mocy

Poza podstawowymi równaniami, kilka czynników wymaga głębszej analizy:

Procesy izotermiczne i adiabatyczne

Prawdziwe systemy pneumatyczne działają gdzieś pomiędzy:

- Proces izotermiczny2: Temperatura pozostaje stała (wolniejsze procesy)

- Proces adiabatyczny: Brak wymiany ciepła (szybkie procesy)

W przypadku większości zastosowań przemysłowych z cylindrami beztłoczyskowymi proces jest zbliżony do adiabatycznego podczas pracy, co wymaga zastosowania równania adiabatycznego:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

Gdzie κ jest współczynnikiem pojemności cieplnej (około 1,4 dla powietrza).

Modelowanie odpowiedzi dynamicznej

W przypadku szybkich aplikacji, dynamiczna reakcja staje się krytyczna:

- Faza przyspieszania: Wyższe zapotrzebowanie na moc podczas zmian prędkości

- Faza stanu ustalonego: Spójna moc oparta na standardowych równaniach

- Faza zwalniania: Potencjał odzysku energii

Przykład praktycznego zastosowania

Dla siłownika beztłoczyskowego dwustronnego działania z:

- Średnica otworu: 40 mm

- Ciśnienie robocze: 6 bar

- Długość skoku: 500 mm

- Czas cyklu: 2 sekundy

Teoretyczne obliczenie mocy byłoby następujące:

- Siła = ciśnienie × powierzchnia = 6 × 10⁵ Pa × π × (0,02)² m² = 754 N

- Velocity = Distance/Time = 0.5m / 1s = 0.5 m/s (zakładając równy czas wysuwania/wsuwania)

- Moc = Siła × Prędkość = 754 N × 0,5 m/s = 377 W

Reprezentuje to teoretyczną maksymalną moc wyjściową, przed uwzględnieniem wszelkich nieefektywności systemu.

Podział strat wydajności: Gdzie tak naprawdę trafia energia pneumatyczna?

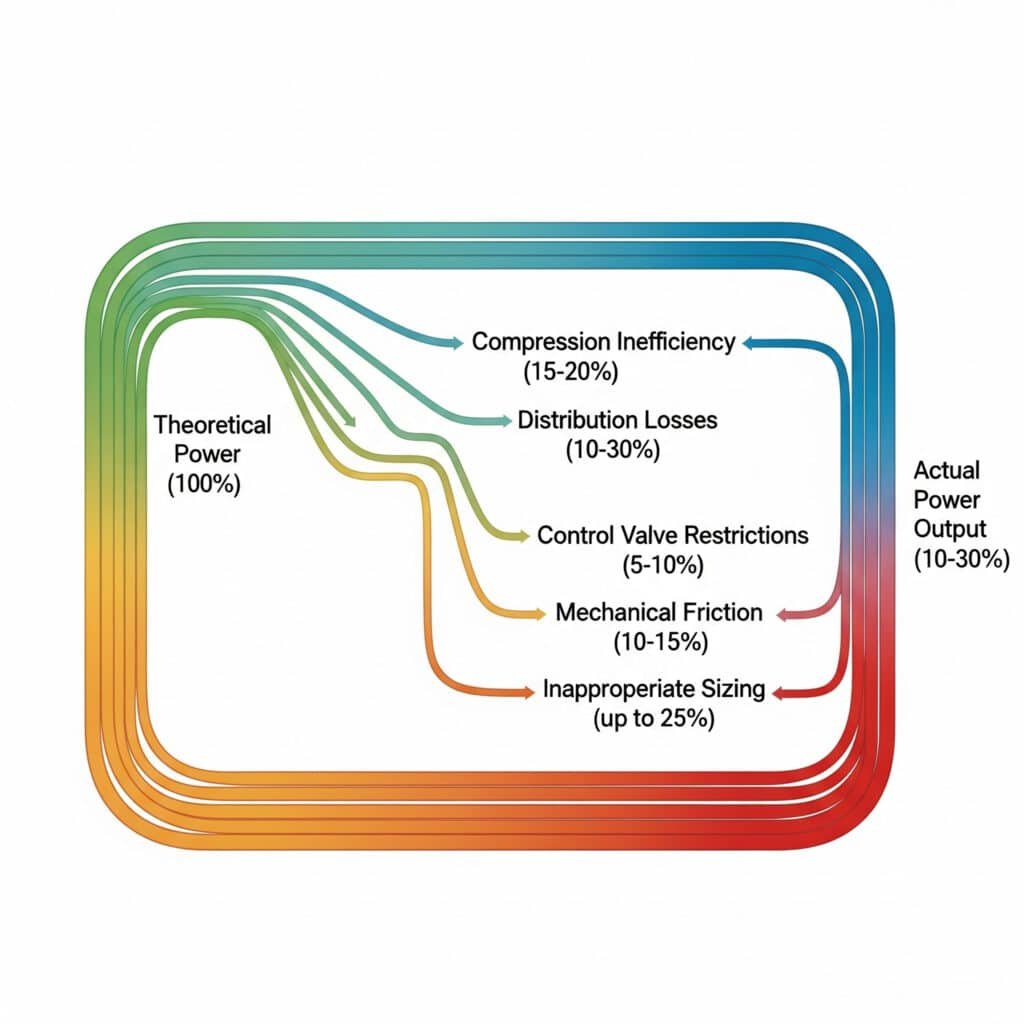

Rozbieżność między teoretyczną a rzeczywistą mocą pneumatyczną jest często szokująca. Dokładne zrozumienie, gdzie tracona jest energia, pomaga w ustaleniu priorytetów działań usprawniających.

Straty wydajności w układach pneumatycznych zazwyczaj zmniejszają rzeczywistą moc wyjściową do 10-30% obliczeń teoretycznych. Główne kategorie strat obejmują nieefektywność sprężania (15-20%), straty dystrybucji (10-30%), ograniczenia zaworu sterującego (5-10%), tarcie mechaniczne (10-15%) i niewłaściwe dobranie wielkości (do 25%), z których wszystkie można systematycznie eliminować.

Podczas audytu energetycznego w zakładzie produkcyjnym w Toronto odkryliśmy, że system pneumatycznych siłowników beztłoczyskowych działał z wydajnością zaledwie 22%. Mapując każde źródło strat, opracowaliśmy ukierunkowany plan poprawy, który podwoił wydajność bez większych inwestycji kapitałowych. Kierownik zakładu był zdumiony, że tak znaczące oszczędności uzyskano dzięki rozwiązaniu pozornie drobnych problemów.

Kompleksowe mapowanie strat wydajności

Aby naprawdę zrozumieć swój system, każda strata musi zostać określona ilościowo:

Straty wytwarzania (sprężarka)

| Typ straty | Typowy zakres | Podstawowe przyczyny |

|---|---|---|

| Niewydajność silnika | 5-10% | Konstrukcja silnika, wiek, konserwacja |

| Kompresja ciepła | 15-20% | Ograniczenia termodynamiczne |

| Tarcie | 3-8% | Konstrukcja mechaniczna, konserwacja |

| Wyciek | 2-5% | Jakość uszczelnienia, konserwacja |

| Straty z tytułu kontroli | 5-15% | Niewłaściwe strategie kontroli |

Straty dystrybucyjne (sieć rurociągów)

| Typ straty | Typowy zakres | Podstawowe przyczyny |

|---|---|---|

| Spadek ciśnienia | 3-10% | Średnica rury, długość, zagięcia |

| Wyciek | 10-30% | Jakość połączenia, wiek, konserwacja |

| Kondensacja | 2-5% | Nieodpowiednie suszenie, wahania temperatury |

| Niewłaściwe ciśnienie | 5-15% | Zbyt wysokie ciśnienie systemowe dla aplikacji |

Straty końcowego zastosowania (siłowniki)

| Typ straty | Typowy zakres | Podstawowe przyczyny |

|---|---|---|

| Ograniczenia dotyczące zaworów | 5-10% | Niewymiarowe zawory, złożone ścieżki przepływu |

| Tarcie mechaniczne | 10-15% | Konstrukcja uszczelnienia, smarowanie, wyrównanie |

| Niewłaściwy dobór rozmiaru | 10-25% | Nadwymiarowe/niedowymiarowe komponenty |

| Przepływ spalin | 10-20% | Przeciwciśnienie, ograniczony wydech |

Pomiar wydajności w świecie rzeczywistym

Aby obliczyć rzeczywistą wydajność systemu:

Sprawność (%) = (rzeczywista moc wyjściowa / teoretyczna moc wejściowa) × 100

Na przykład, jeśli sprężarka zużywa 10 kW energii elektrycznej, ale siłownik beztłoczyskowy zapewnia tylko 1,5 kW pracy mechanicznej:

Sprawność = (1,5 kW / 10 kW) × 100 = 15%

Strategie optymalizacji wydajności

Bazując na moim doświadczeniu z setkami systemów pneumatycznych, oto najskuteczniejsze metody usprawnień:

Wydajność wytwarzania

- Optymalny dobór ciśnienia: Każda redukcja ciśnienia o 1 bar pozwala zaoszczędzić około 7% energii.

- Napędy o zmiennej prędkości3: Dopasowanie wydajności sprężarki do zapotrzebowania

- Odzysk ciepła: Przechwytywanie ciepła sprężania do użytku w obiekcie

- Regularna konserwacja: W szczególności filtry powietrza i intercoolery

Wydajność dystrybucji

- Wykrywanie i naprawa nieszczelności4: Często zapewnia 10-15% natychmiastowe oszczędności

- Podział na strefy ciśnieniowe: Zapewnia różne poziomy ciśnienia dla różnych zastosowań

- Optymalizacja rozmiaru rur: Minimalizacja spadku ciśnienia dzięki odpowiedniemu doborowi

- Eliminacja zwarć: Upewnij się, że powietrze dociera bezpośrednio do miejsca użytkowania.

Wydajność dla użytkownika końcowego

- Właściwy dobór komponentów: Dopasowanie rozmiaru siłownika do rzeczywistych wymagań dotyczących siły

- Pozycjonowanie zaworu: Umieszczenie zaworów w pobliżu siłowników

- Odzyskiwanie powietrza wylotowego: Wychwytywanie i ponowne wykorzystywanie powietrza wylotowego tam, gdzie to możliwe

- Redukcja tarcia: Prawidłowe wyrównanie i smarowanie ruchomych elementów

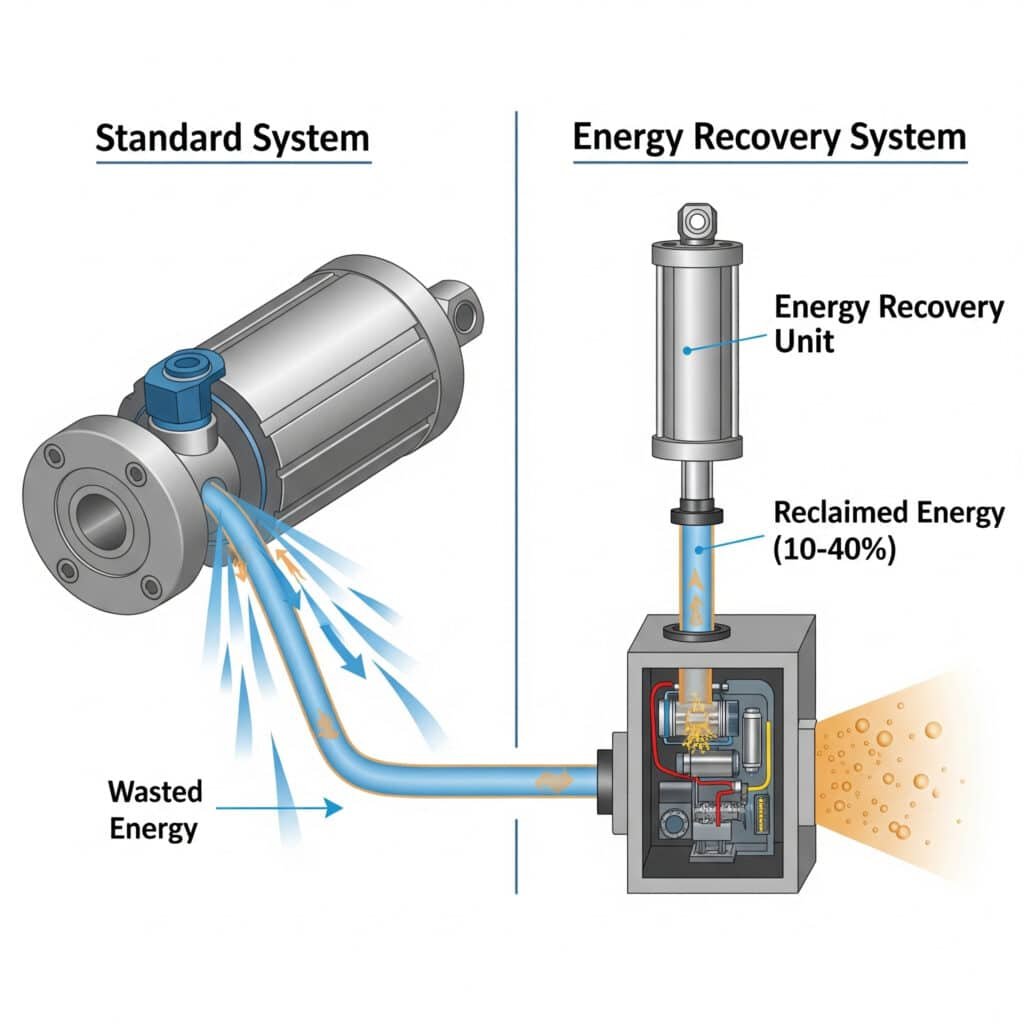

Potencjał odzysku energii: Ile energii można odzyskać z systemu?

Większość systemów pneumatycznych po użyciu odprowadza cenne sprężone powietrze do atmosfery. Przechwytywanie i ponowne wykorzystanie tej energii stanowi znaczącą szansę na poprawę wydajności.

Odzyskiwanie energii w systemach pneumatycznych może odzyskać 10-40% energii wejściowej dzięki technologiom takim jak obiegi zamknięte, recykling powietrza wylotowego i intensyfikacja ciśnienia. Potencjał odzysku zależy od charakterystyki cyklu, profili obciążenia i konstrukcji systemu, przy czym największe korzyści uzyskuje się w systemach z częstymi zatrzymaniami i stałymi wzorcami obciążenia.

Niedawno współpracowałem z producentem sprzętu do pakowania w Wisconsin, aby wdrożyć odzyskiwanie energii w ich szybkich liniach beztłoczyskowych siłowników pneumatycznych. Przechwytując powietrze wylotowe i ponownie wykorzystując je do suwów powrotnych, zmniejszyliśmy zużycie sprężonego powietrza o 27%. System zwrócił się w ciągu zaledwie 7 miesięcy - znacznie szybciej niż początkowo przewidywane 18 miesięcy.

Ocena technologii odzyskiwania energii

Różne podejścia do odzyskiwania oferują różne korzyści:

Projekt obwodu zamkniętego

Takie podejście powoduje recyrkulację powietrza zamiast jego wywiewania:

- Zasada działania: Powietrze ze skoku wysuwu zasila skok chowania

- Potencjał odzyskiwania20-30% energii systemowej

- Najlepsze aplikacje: Zrównoważone obciążenia, przewidywalne cykle

- Złożoność wdrożenia: Umiarkowany (wymaga przeprojektowania systemu)

- Ramy czasowe ROI: Zazwyczaj 1-2 lata

Recykling powietrza wylotowego

Wychwytywanie powietrza wylotowego do zastosowań wtórnych:

- Zasada działania: Prowadzenie powietrza wylotowego do zastosowań o niższym ciśnieniu

- Potencjał odzyskiwania: 10-20% energii systemu

- Najlepsze aplikacje: Mieszane wymagania ciśnieniowe, obiekty wielostrefowe

- Złożoność wdrożenia: Niski do umiarkowanego (wymagane dodatkowe orurowanie)

- Ramy czasowe ROI: Często poniżej 1 roku

Intensyfikacja ciśnienia

Wykorzystanie powietrza wylotowego do zwiększenia ciśnienia w innych operacjach:

- Zasada działania: Napędy powietrza wylotowego wzmacniacz ciśnienia5 dla potrzeb wysokiego ciśnienia

- Potencjał odzyskiwania: 15-25% do odpowiednich zastosowań

- Najlepsze aplikacje: Systemy wymagające zarówno wysokiego, jak i niskiego ciśnienia

- Złożoność wdrożenia: Umiarkowany (wymaga zwiększenia ciśnienia)

- Ramy czasowe ROI: 1-3 lata w zależności od profilu użytkowania

Obliczanie potencjału odzysku energii

Aby oszacować potencjał odzyskiwania systemu:

Energia odzyskiwalna (%) = Energia wylotowa × Sprawność odzysku × Współczynnik wykorzystania

Gdzie:

- Energia wydechu = masa powietrza × energia właściwa w warunkach wydechu

- Wydajność odzysku = wydajność specyficzna dla technologii (zazwyczaj 40-70%)

- Współczynnik wykorzystania = procent powietrza wywiewanego, który może być praktycznie wykorzystany

Studium przypadku: Odzyskiwanie energii z cylindrów beztłoczyskowych

Dla linii produkcyjnej wykorzystującej magnetyczne cylindry beztłoczyskowe:

| Parametr | Przed odzyskaniem | Po odzyskaniu | Oszczędności |

|---|---|---|---|

| Zużycie powietrza | 850 l/min | 620 l/min | 27% |

| Koszt energii | $12,400/rok | $9,050/rok | $3,350/rok |

| Wydajność systemu | 18% | 24.6% | 6.6% poprawa |

| Czas cyklu | 2,2 sekundy | 2,2 sekundy | Bez zmian |

| Koszt wdrożenia | – | $19,500 | 5,8 miesiąca zwrotu |

Czynniki wpływające na potencjał odzyskiwania

O tym, ile energii można praktycznie odzyskać, decyduje kilka zmiennych:

Charakterystyka cyklu

- Cykl pracy: Wyższy potencjał regeneracji przy częstej jeździe na rowerze

- Czas przebywania: Dłuższe czasy oczekiwania zmniejszają możliwości odzyskiwania danych

- Wymagania dotyczące prędkości: Bardzo wysokie prędkości mogą ograniczyć opcje odzyskiwania

Profil obciążenia

- Spójność obciążenia: Stałe obciążenia zapewniają lepszy potencjał regeneracji

- Efekty bezwładnościowe: Systemy o wysokiej bezwładności magazynują energię, którą można odzyskać

- Zmiany kierunku: Częste odwrócenia zwiększają potencjał odzyskiwania

Ograniczenia projektowe systemu

- Ograniczenia przestrzeni: Niektóre systemy odzyskiwania wymagają dodatkowych komponentów

- Wrażliwość na temperaturę: Systemy odzyskiwania mogą wpływać na temperaturę roboczą

- Złożoność kontroli: Zaawansowane odzyskiwanie wymaga zaawansowanej kontroli

Wnioski

Opanowanie obliczeń mocy pneumatycznej poprzez modelowanie teoretyczne, analizę strat wydajności i ocenę odzysku energii może zmienić wydajność systemu. Stosując te zasady, można zmniejszyć zużycie energii, wydłużyć żywotność komponentów i poprawić niezawodność operacyjną - a wszystko to przy jednoczesnym znacznym obniżeniu kosztów.

Najczęściej zadawane pytania dotyczące obliczeń mocy pneumatycznej

Jak dokładne są teoretyczne obliczenia mocy pneumatycznej?

Obliczenia teoretyczne zazwyczaj zapewniają dokładność 85-95%, gdy wszystkie zmienne są odpowiednio uwzględnione. Główne źródła rozbieżności obejmują uproszczenia w modelach termodynamicznych, odchylenia od rzeczywistego zachowania gazu i efekty dynamiczne nieuwzględnione w równaniach stanu ustalonego. W przypadku większości zastosowań przemysłowych obliczenia te zapewniają wystarczającą dokładność do projektowania i optymalizacji systemu.

Jaka jest średnia wydajność przemysłowych systemów pneumatycznych?

Średnia wydajność przemysłowych systemów pneumatycznych waha się od 10% do 30%, przy czym większość systemów działa z wydajnością około 15-20%. Ta niska sprawność wynika z wielu etapów konwersji: elektrycznej na mechaniczną w silniku, mechanicznej na pneumatyczną w sprężarce i pneumatycznej z powrotem na mechaniczną w siłownikach, ze stratami na każdym etapie.

Jak ustalić, czy odzysk energii jest ekonomicznie opłacalny dla mojego systemu?

Oblicz potencjalne oszczędności, mnożąc roczny koszt energii sprężonego powietrza przez szacowany procent odzysku (zwykle 10-30%). Jeśli roczne oszczędności podzielone przez koszt wdrożenia dają okres zwrotu poniżej dwóch lat, odzysk jest generalnie opłacalny. Najlepszymi kandydatami są systemy o wysokich cyklach pracy, przewidywalnym obciążeniu i kosztach sprężonego powietrza przekraczających $10,000 rocznie.

Jaki jest związek między ciśnieniem, przepływem i mocą w układach pneumatycznych?

Moc (P) w układzie pneumatycznym jest równa ciśnieniu (p) pomnożonemu przez natężenie przepływu (Q) podzielone przez stałą czasową: P = (p × Q)/60 (P w kW, p w barach, a Q w m³/min). Oznacza to, że moc wzrasta liniowo zarówno z ciśnieniem, jak i natężeniem przepływu. Jednak wzrost ciśnienia wymaga wykładniczo większej mocy sprężarki, co sprawia, że redukcja ciśnienia jest generalnie bardziej wydajna niż redukcja przepływu.

Jak rozmiar siłownika wpływa na zużycie energii w beztłoczyskowych układach pneumatycznych?

Rozmiar cylindra ma bezpośredni wpływ na zużycie energii poprzez jego efektywną powierzchnię. Podwojenie średnicy otworu czterokrotnie zwiększa powierzchnię, a tym samym czterokrotnie zwiększa zużycie powietrza i zapotrzebowanie na moc przy tym samym ciśnieniu. Większe cylindry mogą jednak często pracować przy niższym ciśnieniu dla tej samej siły wyjściowej, potencjalnie oszczędzając energię. Prawidłowe dobranie rozmiaru polega na dopasowaniu powierzchni cylindra do rzeczywistych wymagań dotyczących siły, zamiast domyślnego stosowania przewymiarowanych komponentów.

-

Zawiera jasne wyjaśnienie logarytmu naturalnego (ln), funkcji matematycznej kluczowej dla dokładnego obliczania pracy wykonanej podczas sprężania izotermicznego w układach pneumatycznych. ↩

-

Szczegółowe informacje na temat różnic między procesami izotermicznymi (stała temperatura) i adiabatycznymi (brak wymiany ciepła), które są dwoma teoretycznymi skrajnościami wykorzystywanymi do modelowania sprężania i rozprężania gazu w termodynamice. ↩

-

Wyjaśnia zasady działania napędów o zmiennej prędkości obrotowej (VSD), kluczowej technologii poprawiającej wydajność sprężarki poprzez dostosowanie prędkości obrotowej silnika do zmiennego zapotrzebowania na powietrze. ↩

-

Dostarcza praktycznych informacji na temat różnych technik i narzędzi wykorzystywanych do znajdowania wycieków powietrza w rurociągach przemysłowych, co jest krytycznym działaniem konserwacyjnym w celu zmniejszenia strat energii w systemach pneumatycznych. ↩

-

Opisuje mechanikę wzmacniacza ciśnienia (lub boostera), urządzenia, które wykorzystuje tłok o dużej powierzchni napędzany powietrzem o niskim ciśnieniu do generowania wyższego ciśnienia za pomocą mniejszego tłoka, umożliwiając odzyskiwanie energii. ↩