Ponadwymiarowe otwory cylindrów marnują do 40% więcej sprężonego powietrza niż jest to konieczne, dramatycznie zwiększając koszty energii i zmniejszając wydajność systemu w zakładach produkcyjnych, które już zmagają się z rosnącymi wydatkami na media. Optymalny rozmiar otworu cylindra jest określany poprzez obliczenie minimalnych wymagań dotyczących siły, dodanie współczynnika bezpieczeństwa 25-30%, a następnie wybranie najmniejszego otworu, który spełnia specyfikacje ciśnienia i prędkości, przy jednoczesnym uwzględnieniu wskaźników zużycia powietrza i celów w zakresie efektywności energetycznej. Nie dalej jak wczoraj współpracowałem z Jennifer, inżynierem z zakładu w Ohio, którego zakład doświadczał gwałtownie rosnących kosztów sprężonego powietrza, ponieważ ich poprzedni dostawca przewymiarował każde sprężone powietrze. siłownik beztłoczyskowy1 przez 50%, co prowadzi do ogromnego marnotrawstwa energii na ich zautomatyzowanych liniach produkcyjnych. ⚡

Spis treści

- Jakie czynniki decydują o minimalnym wymaganym rozmiarze cylindra?

- Jak obliczyć zużycie powietrza i koszty energii dla różnych rozmiarów otworów?

- Dlaczego siłowniki Bepto zapewniają maksymalną wydajność energetyczną we wszystkich rozmiarach otworów?

Jakie czynniki decydują o minimalnym wymaganym rozmiarze cylindra?

Zrozumienie kluczowych zmiennych wpływających na wybór rozmiaru otworu zapewnia optymalną wydajność przy jednoczesnym zminimalizowaniu zużycia energii i kosztów operacyjnych.

Rozmiar otworu cylindra jest określany na podstawie wymagań dotyczących siły obciążenia, dostępności ciśnienia roboczego, pożądanej wydajności prędkości i czynników bezpieczeństwa, przy czym optymalny wybór równoważy odpowiednią moc wyjściową z wydajnością zużycia powietrza, aby zminimalizować koszty sprężonego powietrza przy zachowaniu niezawodnej pracy.

Kalkulator teoretycznej siły cylindra

Oblicz teoretyczną siłę pchania i ciągnięcia cylindra

Parametry wejściowe

Siła teoretyczna

Podstawy obliczania siły

Podstawowym czynnikiem przy wyborze rozmiaru otworu jest siła teoretyczna2 w oparciu o warunki obciążenia aplikacji.

Podstawowa formuła siły:

- Siła (N) = Ciśnienie (bar) × Powierzchnia (cm²) × 10

- Powierzchnia = π × (średnica otworu/2)²

- Wymagany otwór = √(wymagana siła / (ciśnienie × π × 2,5))

Składniki analizy obciążenia:

- Obciążenie statyczne: Ciężar przemieszczanych komponentów

- Obciążenie dynamiczne: Siły przyspieszania i zwalniania

- Obciążenie cierne3: Wytrzymałość łożyska i prowadnicy

- Siły zewnętrzne: Siły procesowe, opór wiatru itp.

Rozważania dotyczące ciśnienia i prędkości

Dostępne ciśnienie w układzie ma bezpośredni wpływ na minimalny rozmiar otworu wymagany do wygenerowania wymaganej siły wyjściowej.

| Ciśnienie systemowe | Siła otworu 50 mm | Siła otworu 63 mm | Siła otworu 80 mm | Siła otworu 100 mm |

|---|---|---|---|---|

| 4 pasek | 785N | 1,247N | 2,011N | 3,142N |

| 6 bar | 1,178N | 1,870N | 3,016N | 4,712N |

| 8 bar | 1,571N | 2,494N | 4,021N | 6,283N |

| 10 bar | 1,963N | 3,117N | 5,027N | 7,854N |

Zastosowanie współczynnika bezpieczeństwa

Odpowiednie współczynniki bezpieczeństwa zapewniają niezawodne działanie, jednocześnie zapobiegając przewymiarowaniu, które marnuje energię.

Zalecane współczynniki bezpieczeństwa:

- Aplikacje standardowe: 25-30%

- Zastosowania krytyczne: 35-50%

- Zmienne warunki obciążenia: 40-60%

- Szybkie aplikacje: 30-40%

Przypadek Jennifer był doskonałym przykładem konsekwencji przewymiarowania. Jej poprzedni dostawca zastosował współczynniki bezpieczeństwa 100% "dla bezpieczeństwa", co skutkowało 63-milimetrowymi otworami, gdzie 40 mm byłoby wystarczające. Przeliczyliśmy jej wymagania i odpowiednio zmniejszyliśmy rozmiar, zmniejszając zużycie powietrza o 35%! 💡

Jak obliczyć zużycie powietrza i koszty energii dla różnych rozmiarów otworów?

Dokładne obliczenia zużycia powietrza ujawniają rzeczywisty wpływ decyzji o wielkości otworu na koszty i umożliwiają optymalizację opartą na danych w celu uzyskania maksymalnej efektywności energetycznej.

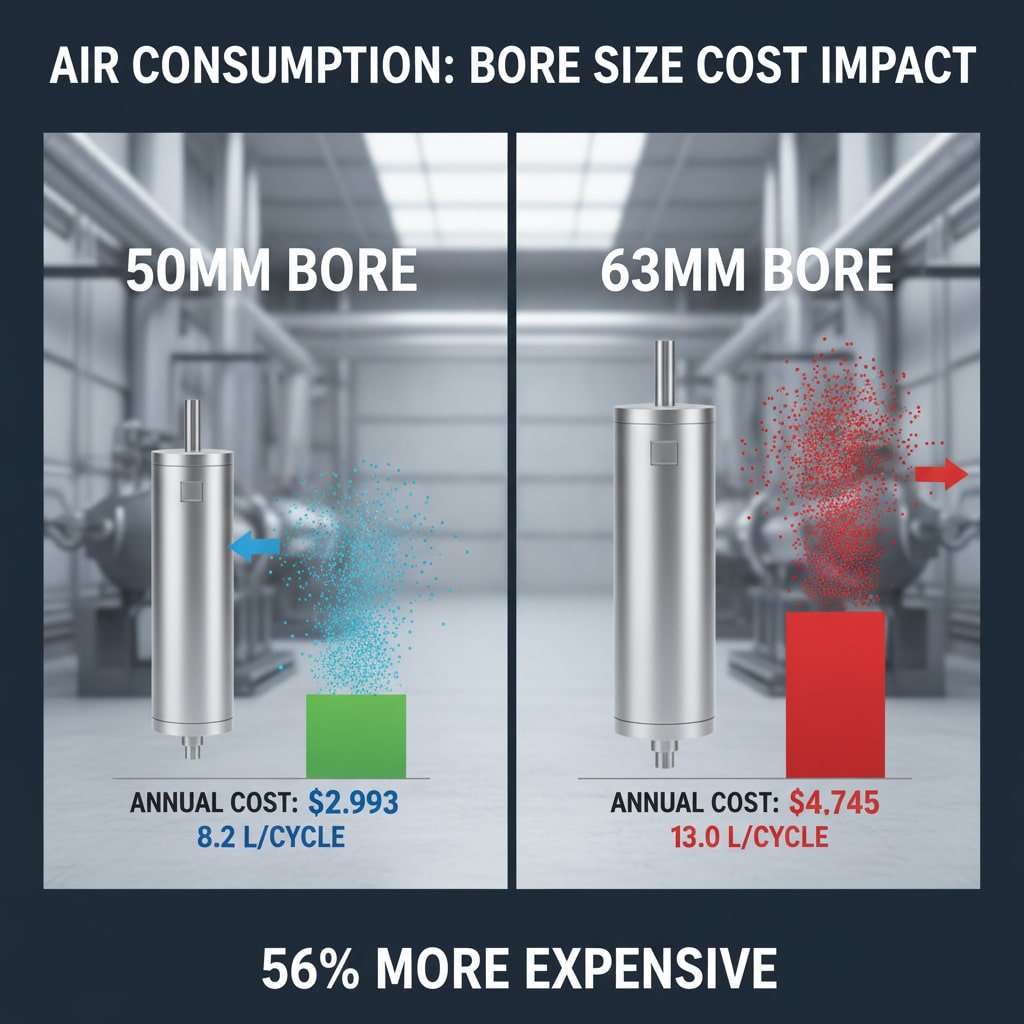

Zużycie powietrza rośnie wykładniczo wraz z rozmiarem otworu, przy czym cylinder 63 mm zużywa 56% więcej powietrza niż cylinder 50 mm na cykl, co sprawia, że precyzyjne dobranie rozmiaru otworu ma kluczowe znaczenie dla minimalizacji zużycia powietrza. koszty sprężonego powietrza4 które mogą stanowić 20-30% całkowitych wydatków na energię w obiekcie.

Metody obliczania zużycia powietrza

Standardowa formuła:

- Objętość powietrza (L/cykl) = Powierzchnia otworu (cm²) × Skok (cm) × Ciśnienie (bar) × 1,4

- Dzienne zużycie = objętość na cykl × cykle na dzień

- Roczny koszt = dzienne zużycie × 365 × koszt za m³

Praktyczny przykład:

- Otwór 50 mm, skok 500 mm, 6 bar, 1000 cykli/dzień

- Objętość na cykl = 19,6 × 50 × 6 × 1,4 = 8,232 l = 8,23 m³

- Dzienne zużycie = 8,23 m³

- Roczne zużycie = 3,004 m³

Analiza porównawcza kosztów energii

Wpływ rozmiaru otworu na koszty operacyjne:

| Rozmiar otworu | Powietrze na cykl | Codzienne użytkowanie | Koszt roczny* |

|---|---|---|---|

| 40 mm | 5.3 L | 5.3 m³ | $1,934 |

| 50 mm | 8.2 L | 8.2 m³ | $2,993 |

| 63 mm | 13.0 L | 13.0 m³ | $4,745 |

| 80 mm | 21.1 L | 21.1 m³ | $7,702 |

*Na podstawie kosztu sprężonego powietrza $0,65/m³, 1000 cykli/dzień

Strategie optymalizacji

Właściwe podejście do rozmiaru:

- Obliczyć minimalną siłę teoretyczną

- Zastosuj odpowiedni współczynnik bezpieczeństwa (25-30%)

- Wybór najmniejszego otworu spełniającego wymagania

- Weryfikacja prędkości i przyspieszenia

- Rozważenie przyszłych zmian obciążenia

Współczynniki efektywności energetycznej:

- Niższe ciśnienie robocze, jeśli to możliwe

- Wdrożenie regulacji ciśnienia

- Wykorzystanie kontroli przepływu do optymalizacji prędkości

- Rozważ systemy z podwójnym ciśnieniem dla zmiennych obciążeń

Michael, kierownik utrzymania ruchu z Teksasu, odkrył, że jego zakład wydawał $45,000 rocznie na nadmiar sprężonego powietrza z powodu zbyt dużych cylindrów. Po wdrożeniu naszych zaleceń dotyczących optymalizacji otworów, zmniejszył zużycie powietrza o 28% i zaoszczędził ponad $12,000 rocznie! 🎯

Dlaczego siłowniki Bepto zapewniają maksymalną wydajność energetyczną we wszystkich rozmiarach otworów?

Nasza precyzyjna inżynieria i zaawansowane funkcje projektowe zapewniają optymalną wydajność energetyczną niezależnie od wielkości otworu, pomagając klientom zminimalizować koszty operacyjne przy zachowaniu doskonałej wydajności.

Cylindry beztłoczyskowe Bepto charakteryzują się zoptymalizowaną geometrią wewnętrzną, Systemy uszczelniające o niskim współczynniku tarcia5precyzyjna produkcja, która zmniejsza zużycie powietrza o 15-20% w porównaniu ze standardowymi siłownikami, zapewniając jednocześnie doskonałą siłę wyjściową i dokładność pozycjonowania we wszystkich rozmiarach otworów od 32 mm do 100 mm.

Zaawansowane funkcje wydajności

Zoptymalizowana konstrukcja wewnętrzna:

- Opływowe kanały powietrzne minimalizują spadki ciśnienia

- Precyzyjnie obrobione powierzchnie redukują turbulencje

- Zoptymalizowany rozmiar portu dla maksymalnej wydajności przepływu

- Zaawansowane systemy amortyzacji zmniejszają straty powietrza

Technologia uszczelnienia o niskim współczynniku tarcia:

- Wysokiej jakości materiały uszczelniające zmniejszają tarcie podczas pracy

- Zoptymalizowana geometria uszczelnienia minimalizuje opór

- Samosmarujące mieszanki uszczelniające

- Zmniejszone wymagania dotyczące siły odspajania

Dane walidacji wydajności

| Metryka wydajności | Cylindry Bepto | Siłowniki standardowe | Ulepszenie |

|---|---|---|---|

| Zużycie powietrza | 15% niższy | Linia bazowa | 15% oszczędności |

| Siła tarcia | 25% niższy | Linia bazowa | Redukcja 25% |

| Spadek ciśnienia | 20% niższy | Linia bazowa | Ulepszenie 20% |

| Efektywność energetyczna | 18% lepiej | Linia bazowa | 18% oszczędności |

Kompleksowe wsparcie w doborze rozmiaru

Usługi inżynieryjne:

- Bezpłatna analiza optymalizacji rozmiaru otworu

- Obliczenia zużycia powietrza

- Prognozy kosztów energii

- Zalecenia dotyczące konkretnych zastosowań

Narzędzia techniczne:

- Kalkulator rozmiaru otworu online

- Arkusze efektywności energetycznej

- Analiza porównawcza kosztów

- Modele przewidywania wydajności

Zapewnienie jakości:

- Test wydajności 100% przed wysyłką

- Weryfikacja spadku ciśnienia

- Pomiar siły tarcia

- Długoterminowa walidacja wydajności

Nasza energooszczędna konstrukcja pomogła klientom obniżyć koszty sprężonego powietrza średnio o 22% przy jednoczesnej poprawie wydajności systemu. Nie tylko dostarczamy butle - projektujemy kompletne rozwiązania w zakresie optymalizacji zużycia energii, które zapewniają wymierny zwrot z inwestycji! 🚀

Wnioski

Prawidłowe dobranie rozmiaru otworu cylindra równoważy wymagania dotyczące siły z wydajnością energetyczną, umożliwiając znaczne oszczędności kosztów dzięki zoptymalizowanemu zużyciu powietrza przy zachowaniu niezawodnej wydajności.

Najczęściej zadawane pytania dotyczące rozmiaru cylindra i wydajności energetycznej

P: Jaki jest najczęstszy błąd w doborze rozmiaru cylindra?

Przewymiarowanie cylindrów z nadmiernymi współczynnikami bezpieczeństwa jest najczęstszym błędem, często skutkującym 30-50% wyższym zużyciem powietrza niż to konieczne, przy jednoczesnym braku korzyści w zakresie wydajności.

P: Jak bardzo prawidłowe dobranie rozmiaru otworu może obniżyć koszty sprężonego powietrza?

Optymalny rozmiar otworu zwykle zmniejsza zużycie powietrza o 20-35% w porównaniu z przewymiarowanymi cylindrami, co przekłada się na tysiące dolarów rocznych oszczędności energii w typowych zakładach produkcyjnych.

P: Czy zawsze powinienem wybierać najmniejszy możliwy rozmiar otworu?

Nie, otwór musi zapewniać odpowiednią siłę z odpowiednimi współczynnikami bezpieczeństwa. Celem jest znalezienie najmniejszego otworu, który niezawodnie spełnia wszystkie wymagania dotyczące wydajności, w tym siły, prędkości i przyspieszenia.

P: Jak uwzględnić zmienne warunki obciążenia podczas wymiarowania otworu?

Cylinder należy dobrać pod kątem maksymalnego przewidywanego obciążenia ze współczynnikiem bezpieczeństwa 25-30% lub rozważyć zastosowanie systemów dwuciśnieniowych, które mogą pracować przy niższym ciśnieniu w przypadku mniejszych obciążeń.

P: Dlaczego powinienem wybrać siłowniki Bepto do energooszczędnych zastosowań?

Siłowniki Bepto zapewniają niższe zużycie powietrza o 15-20% dzięki zaawansowanej konstrukcji wewnętrznej i technologii uszczelnień o niskim współczynniku tarcia, a także kompleksowemu wsparciu w zakresie doboru i wiedzy specjalistycznej w zakresie optymalizacji zużycia energii.

-

Dowiedz się więcej o konstrukcji i typowych zastosowaniach siłowników pneumatycznych bez tłoczyska. ↩

-

Zrozumienie szczegółowych zasad inżynierii stojących za obliczaniem teoretycznej siły dla siłowników pneumatycznych. ↩

-

Przegląd podstawowych wzorów do obliczania obciążenia tarciem w układach ruchu liniowego. ↩

-

Zapoznaj się z dogłębną analizą sposobu obliczania kosztów sprężonego powietrza w obiektach przemysłowych. ↩

-

Odkryj materiały i inżynierię stojącą za zaawansowanymi systemami uszczelnień o niskim współczynniku tarcia w pneumatyce. ↩