Wielu kierowników obiektów boryka się z nadmiernymi kosztami energii, częstymi awariami sprężarek i nieodpowiednim ciśnieniem powietrza w systemach pneumatycznych, nie zdając sobie sprawy, że nieprawidłowe obliczenia stopnia sprężania powodują nieefektywne działanie, które może zwiększyć koszty energii o 30-50% i znacznie skrócić żywotność sprzętu.

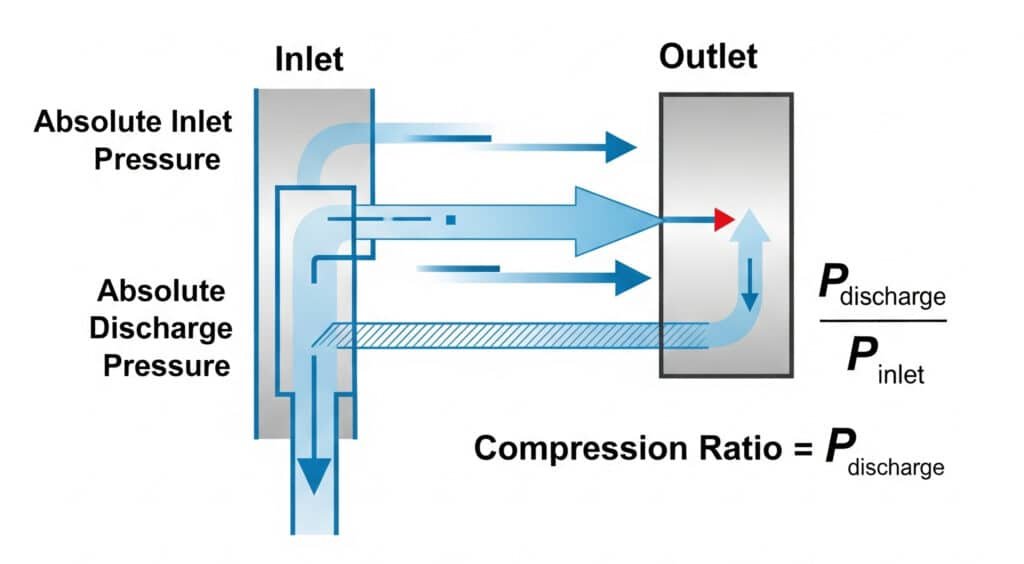

Stopień sprężania sprężarki jest obliczany przez podzielenie bezwzględne ciśnienie wylotowe1 przez bezwzględne ciśnienie wlotowe (CR = P_discharge/P_inlet), zwykle w zakresie od 3:1 do 12:1 w zastosowaniach przemysłowych, z optymalnym stosunkiem od 7:1 do 9:1 zapewniającym najlepszą równowagę między wydajnością, niezawodnością i osiągami siłowników beztłoczyskowych i systemów pneumatycznych.

Dwa tygodnie temu otrzymałem pilny telefon od Thomasa, kierownika ds. konserwacji w zakładzie produkcyjnym w Ohio, którego nowa sprężarka zużywała 40% więcej energii niż oczekiwano i nie utrzymywała odpowiedniego ciśnienia w jego beztłoczyskowych systemach cylindrów, dopóki nie odkryliśmy, że jego stopień sprężania został nieprawidłowo obliczony na 15:1 zamiast optymalnego 8:1, co kosztowało jego zakład $3,200 miesięcznie w postaci nadmiernych kosztów energii.

Spis treści

- Co to jest współczynnik kompresji sprężarki i dlaczego ma on znaczenie dla wydajności systemu?

- Jak obliczyć współczynnik kompresji za pomocą ciśnienia bezwzględnego?

- Jakie są optymalne współczynniki sprężania dla różnych typów sprężarek i zastosowań?

- Jak współczynnik kompresji wpływa na wydajność energetyczną i żywotność sprzętu?

Co to jest współczynnik kompresji sprężarki i dlaczego ma on znaczenie dla wydajności systemu?

Stopień sprężania sprężarki reprezentuje związek między ciśnieniem wlotowym i wylotowym, służąc jako krytyczny parametr określający wydajność sprężarki, zużycie energii i niezawodność w systemach pneumatycznych.

Współczynnik sprężania to stosunek bezwzględnego ciśnienia wylotowego do bezwzględnego ciśnienia wlotowego, zwykle wyrażany jako X:1 (np. 8:1), przy czym wyższe współczynniki wymagają więcej energii na jednostkę sprężonego powietrza, podczas gdy niższe współczynniki mogą nie zapewniać odpowiedniego ciśnienia w zastosowaniach pneumatycznych, takich jak siłowniki beztłoczyskowe, które wymagają ciśnienia roboczego 80-150 PSI.

Podstawowa definicja i fizyka

Współczynnik sprężania określa, jak bardzo powietrze jest sprężane podczas procesu sprężania, bezpośrednio wpływając na wymaganą pracę i generowane ciepło.

Definicja matematyczna: CR = P_absolute_discharge / P_absolute_inlet

Kalkulator współczynnika kompresji (CR)

CR = Pabsolutorium / Pwlot

Tam, gdzie ciśnienie musi być wyrażone w wartościach bezwzględnych (PSIA), a nie w wartościach ciśnienia manometrycznego (PSIG). To rozróżnienie ma kluczowe znaczenie, ponieważ odczyty ciśnienia manometrycznego nie uwzględniają ciśnienia atmosferycznego.

Znaczenie fizyczne: Wyższe stopnie sprężania oznaczają, że cząsteczki powietrza są sprężane do mniejszej objętości, co wymaga większego nakładu pracy i generuje więcej ciepła. Zależność ta jest zgodna z prawem gazu doskonałego i zasadami termodynamiki rządzącymi procesami sprężania.

Wpływ na wydajność systemu

Stopień sprężania ma bezpośredni wpływ na wiele aspektów wydajności układu pneumatycznego:

Zużycie energii: Zapotrzebowanie na moc rośnie wykładniczo wraz ze stopniem sprężania. Sprężarka pracująca z przełożeniem 12:1 zużywa około 50% więcej energii niż sprężarka pracująca z przełożeniem 8:1 przy takim samym wydatku powietrza.

Jakość powietrza: Wyższe stopnie sprężania generują więcej ciepła i wilgoci, wymagając ulepszonych systemów chłodzenia i uzdatniania powietrza w celu utrzymania standardów jakości powietrza dla wrażliwych zastosowań pneumatycznych.

Niezawodność sprzętu: Nadmierne współczynniki kompresji zwiększają naprężenia komponentów, skracają żywotność i zwiększają wymagania konserwacyjne w całym układzie pneumatycznym.

| Współczynnik kompresji | Wpływ na energię | Wytwarzanie ciepła | Typowe zastosowania |

|---|---|---|---|

| 3:1 – 5:1 | Niskie zużycie energii | Minimalne ciepło | Zastosowania niskociśnieniowe |

| 6:1 – 8:1 | Optymalna wydajność | Umiarkowane ciepło | Ogólne zastosowanie przemysłowe |

| 9:1 – 12:1 | Wysokie zużycie energii | Znaczne ciepło | Zastosowania wysokociśnieniowe |

| 13:1+ | Bardzo wysoka energia | Nadmierne ciepło | Tylko aplikacje specjalistyczne |

Związek z wydajnością podzespołów pneumatycznych

Stopień sprężania wpływa na to, jak dobrze komponenty pneumatyczne, w tym siłowniki beztłoczyskowe, działają w systemie:

Stabilność ciśnienia roboczego: Odpowiednie stopnie sprężania zapewniają stałe ciśnienie, co ma kluczowe znaczenie dla dokładnego pozycjonowania i płynnej pracy siłowników beztłoczyskowych i innych precyzyjnych elementów pneumatycznych.

Charakterystyka przepływu powietrza: Stopień sprężania wpływa na zdolność sprężarki do zapewnienia odpowiedniego natężenia przepływu w okresach szczytowego zapotrzebowania, zapobiegając spadkom ciśnienia, które mogą powodować nieregularną pracę cylindra.

Czas reakcji systemu: Optymalne współczynniki kompresji umożliwiają szybsze odzyskiwanie ciśnienia po zdarzeniach wysokiego zapotrzebowania, utrzymując szybkość reakcji systemu w zautomatyzowanych aplikacjach.

Powszechne nieporozumienia

Kilka błędnych przekonań na temat współczynnika kompresji może prowadzić do złego zaprojektowania systemu:

Manometr a ciśnienie bezwzględne: Używanie w obliczeniach ciśnienia manometrycznego zamiast ciśnienia bezwzględnego skutkuje nieprawidłowymi stopniami sprężania i niską wydajnością systemu.

Wyższe jest zawsze lepsze: Wiele osób zakłada, że wyższe stopnie sprężania zapewniają lepsze osiągi, ale zbyt wysokie stopnie marnują energię i zmniejszają niezawodność.

Ograniczenia jednostopniowe: Próba osiągnięcia wysokiego stopnia sprężania za pomocą sprężarek jednostopniowych prowadzi do nieefektywności i przedwczesnej awarii.

W Bepto pomagamy klientom zoptymalizować ich systemy sprężonego powietrza do zastosowań z siłownikami beztłoczyskowymi, zapewniając, że stopnie sprężania są odpowiednio obliczone i dopasowane do wymagań systemu w celu uzyskania maksymalnej wydajności i niezawodności.

Jak obliczyć współczynnik kompresji za pomocą ciśnienia bezwzględnego?

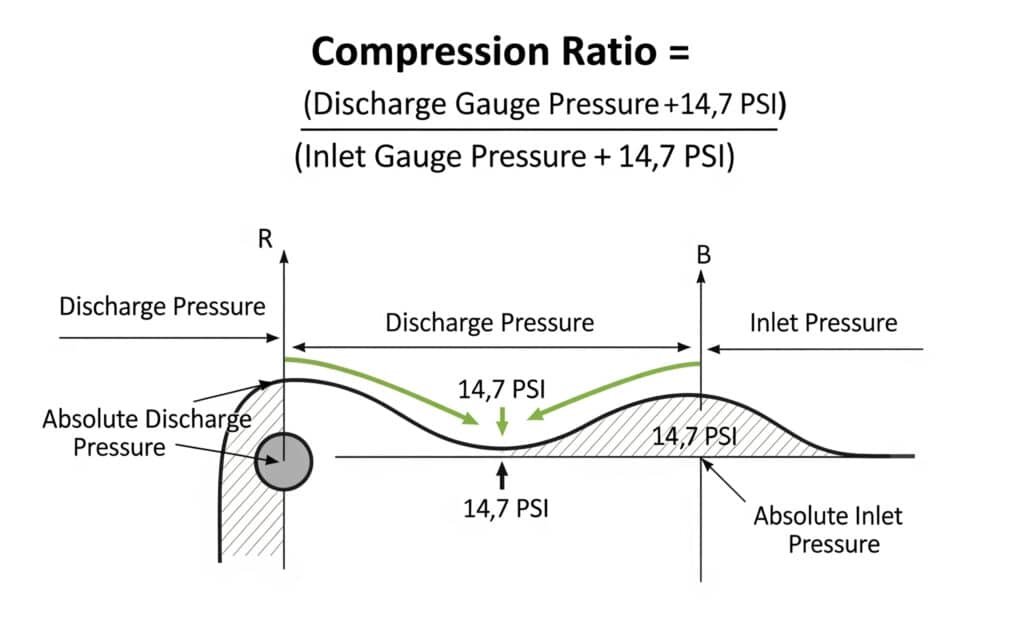

Dokładne obliczenie stopnia sprężania wymaga przeliczenia ciśnienia manometrycznego na ciśnienie bezwzględne i zastosowania odpowiedniego wzoru matematycznego w celu zapewnienia optymalnego doboru i działania sprężarki.

Oblicz stopień sprężania, dodając ciśnienie atmosferyczne (14,7 PSI na poziomie morza) do ciśnień manometru wlotowego i wylotowego, aby uzyskać ciśnienie bezwzględne, a następnie podziel ciśnienie bezwzględne wylotowe przez ciśnienie bezwzględne wlotowe: CR = (P_discharge_gauge + 14,7) / (P_inlet_gauge + 14,7), z poprawką na wysokość i warunki atmosferyczne.

Proces obliczania krok po kroku

Prawidłowe obliczenie stopnia sprężania odbywa się zgodnie z systematycznym procesem w celu zapewnienia dokładności:

Krok 1: Określenie warunków wlotu

- Zmierzyć lub oszacować ciśnienie na wlocie (zazwyczaj 0 PSIG dla wlotu atmosferycznego).

- Uwzględnienie ograniczeń wlotu, filtrów lub efektów wysokościowych

- Należy zwrócić uwagę na temperaturę i wilgotność otoczenia

Krok 2: Określenie ciśnienia wylotowego

- Określenie wymaganego ciśnienia w systemie (zazwyczaj 80-150 PSIG dla systemów pneumatycznych).

- Dodanie spadków ciśnienia przez chłodnice końcowe, osuszacze i system dystrybucji.

- Uwzględnienie marginesu bezpieczeństwa dla zmian ciśnienia

Krok 3: Konwersja na ciśnienie bezwzględne

- Dodaj ciśnienie atmosferyczne do ciśnień manometru wlotowego i wylotowego.

- Użyj lokalnego ciśnienia atmosferycznego (zmienia się w zależności od wysokości nad poziomem morza).

- Standardowe ciśnienie atmosferyczne = 14,7 PSIA na poziomie morza

Krok 4: Obliczenie współczynnika kompresji

CR = P_absolute_discharge / P_absolute_inlet

Praktyczne przykłady obliczeń

Przykład 1: Standardowe zastosowanie przemysłowe

- Wymagania systemowe: 100 PSIG

- Warunki na wlocie: Atmosfera (0 PSIG)

- Ciśnienie atmosferyczne: 14,7 PSIA (poziom morza)

Obliczenia:

- P_absolute_discharge = 100 + 14,7 = 114,7 PSIA

- P_absolute_inlet = 0 + 14,7 = 14,7 PSIA

- CR = 114,7 / 14,7 = 7,8:1

Przykład 2: Instalacja na dużej wysokości

- Wymagania systemowe: 125 PSIG

- Warunki na wlocie: Atmosfera (0 PSIG)

- Wysokość: 5000 stóp (ciśnienie atmosferyczne = 12,2 PSIA)

Obliczenia:

- P_absolute_discharge = 125 + 12,2 = 137,2 PSIA

- P_absolute_inlet = 0 + 12,2 = 12,2 PSIA

- CR = 137,2 / 12,2 = 11,2:1

Współczynniki korekcji wysokości

Ciśnienie atmosferyczne zmienia się znacząco wraz z wysokością, wpływając na obliczenia stopnia sprężania:

| Wysokość (w stopach) | Ciśnienie atmosferyczne (PSIA) | Współczynnik korygujący |

|---|---|---|

| Poziom morza | 14.7 | 1.00 |

| 1,000 | 14.2 | 0.97 |

| 2,500 | 13.4 | 0.91 |

| 5,000 | 12.2 | 0.83 |

| 7,500 | 11.1 | 0.76 |

| 10,000 | 10.1 | 0.69 |

Wpływ temperatury i wilgotności

Warunki środowiskowe wpływają na obliczenia stopnia sprężania i wydajność sprężarki:

Wpływ temperatury: Wyższe temperatury wlotowe zmniejszają gęstość powietrza, wpływając na wydajność objętościową i wymagając korekt w celu dokładnych obliczeń.

Wpływ wilgotności: Zawartość pary wodnej wpływa na efektywne właściwości gazu podczas sprężania, co jest szczególnie ważne w środowiskach o wysokiej wilgotności.

Zmiany sezonowe: Zmiany ciśnienia atmosferycznego i temperatury w ciągu roku mogą wpływać na stopień sprężania o ±5-10%.

Obliczenia kompresji wielostopniowej

Sprężarki wielostopniowe dzielą całkowity stopień sprężania na wiele stopni:

Przykład dwuetapowy:

- Całkowity stopień sprężania: 9:1

- Optymalny stosunek stopni: √9 = 3:1 na stopień

- Pierwszy etap: od 14,7 do 44,1 PSIA (stosunek 3:1)

- Drugi stopień: od 44,1 do 132,3 PSIA (stosunek 3:1)

- Łącznie: 132,3 / 14,7 = 9:1

Zalety konstrukcji wielostopniowej:

- Zwiększona wydajność dzięki chłodzeniu międzystopniowemu

- Obniżone temperatury rozładowania

- Lepsze usuwanie wilgoci między etapami

- Wydłużona żywotność sprzętu

Typowe błędy obliczeniowe

Unikaj tych częstych błędów w obliczeniach stopnia sprężania:

| Typ błędu | Nieprawidłowa metoda | Prawidłowa metoda | Wpływ |

|---|---|---|---|

| Korzystanie z manometru | CR = 100/0 = ∞ | CR = 114,7/14,7 = 7,8:1 | Całkowicie błędny współczynnik |

| Ignorowanie wysokości | Korzystanie z 14,7 PSIA na wysokości 5 000 stóp | Korzystanie z 12,2 PSIA na wysokości 5000 stóp | 35% błąd proporcji |

| Zaniedbywanie strat systemowych | Stosowanie wymaganego ciśnienia | Dodawanie strat dystrybucyjnych | Niewymiarowa sprężarka |

| Nieprawidłowe ciśnienie wlotowe | Zakładając idealną próżnię | Wykorzystanie rzeczywistych warunków na wlocie | Zawyżony współczynnik |

Metody weryfikacji

Weryfikacja obliczeń współczynnika kompresji za pomocą wielu podejść:

Dane producenta: Porównanie obliczonych współczynników ze specyfikacjami producenta sprężarki i krzywymi wydajności.

Pomiary terenowe: Do pomiaru rzeczywistego ciśnienia wlotowego i wylotowego podczas pracy należy używać skalibrowanych manometrów.

Testowanie wydajności: Monitorowanie wydajności sprężarki i zużycia energii w celu weryfikacji obliczonych współczynników.

Analiza systemu: Ocena ogólnej wydajności systemu w celu zapewnienia, że współczynniki kompresji spełniają wymagania aplikacji.

Susan, inżynier w zakładzie motoryzacyjnym w Michigan, skontaktowała się z nami w sprawie problemów z wydajnością jej systemu sprężonego powietrza. "Obliczałam stopień sprężania przy użyciu ciśnień manometrycznych i otrzymywałam niemożliwe wyniki" - wyjaśniła. "Po skorygowaniu obliczeń na ciśnienie bezwzględne okazało się, że rzeczywisty współczynnik sprężania wynosił 11,2:1 zamiast 8:1, jak sądziliśmy. Dostosowując nasze wymagania dotyczące ciśnienia w układzie i dodając drugi stopień, zmniejszyliśmy zużycie energii o 28%, jednocześnie poprawiając jakość powietrza w naszych zastosowaniach beztłoczyskowych".

Jakie są optymalne współczynniki sprężania dla różnych typów sprężarek i zastosowań?

Różne technologie sprężarek i zastosowania pneumatyczne wymagają określonych współczynników sprężania, aby osiągnąć optymalną wydajność, niezawodność i wydajność w systemach przemysłowych.

Optymalne współczynniki sprężania różnią się w zależności od typu sprężarki: sprężarki tłokowe działają najlepiej przy 6:1-8:1 na stopień, sprężarki śrubowe przy 8:1-12:1, sprężarki odśrodkowe przy 3:1-4:1 na stopień, a zastosowania pneumatyczne, takie jak siłowniki beztłoczyskowe, zwykle wymagają współczynników systemu 7:1-9:1 dla optymalnej równowagi wydajności i osiągów.

Optymalizacja sprężarek tłokowych

Sprężarki tłokowe mają określone limity stopnia sprężania w oparciu o ich konstrukcję mechaniczną i charakterystykę termodynamiczną.

Limity jednostopniowe: Jednostopniowe sprężarki tłokowe nie powinny przekraczać stopnia sprężania 8:1 ze względu na zbyt wysoką temperaturę tłoczenia i zmniejszoną wydajność. wydajność objętościowa2. Optymalna wydajność występuje przy proporcjach 6:1-7:1.

Rozważania dotyczące temperatury rozładowania: Wyższe stopnie sprężania generują nadmierne ciepło, a temperatury wylotowe są zgodne z tą zależnością: T_discharge = T_inlet × (CR)^0.283 dla kompresji adiabatycznej.

Wpływ wydajności objętościowej: Stopień sprężania bezpośrednio wpływa na wydajność wolumetryczną zgodnie z: ηv = 1 - C × [(CR)^(1/n) - 1]gdzie C to procentowa objętość klirensu, a n to wykładnik politropowy3.

| Współczynnik kompresji | Temperatura rozładowania (°F) | Wydajność objętościowa | Ocena wydajności |

|---|---|---|---|

| 4:1 | 250°F | 85% | Dobry |

| 6:1 | 320°F | 78% | Optymalny |

| 8:1 | 380°F | 70% | Maksymalna zalecana wartość |

| 10:1 | 430°F | 60% | Niska wydajność |

| 12:1 | 480°F | 50% | Niedopuszczalne |

Charakterystyka sprężarki śrubowej

Sprężarki śrubowe mogą obsługiwać wyższe stopnie sprężania dzięki ciągłemu procesowi sprężania i wbudowanemu chłodzeniu.

Optymalny zakres działania: Większość sprężarek śrubowych działa wydajnie przy stopniach sprężania od 8:1 do 12:1, przy czym szczytowa wydajność występuje zwykle w okolicach 9:1-10:1.

Wtrysk oleju vs. bezolejowy: Jednostki z wtryskiem oleju mogą obsługiwać wyższe przełożenia (do 15:1) dzięki wewnętrznemu chłodzeniu, podczas gdy jednostki bezolejowe są ograniczone do przełożeń 8:1-10:1.

Zalety napędu o zmiennej prędkości: Sterowanie VSD4 Sprężarki śrubowe mogą automatycznie optymalizować stopień sprężania w zależności od zapotrzebowania, poprawiając ogólną wydajność systemu o 15-30%.

Zastosowania sprężarek odśrodkowych

Sprężarki odśrodkowe wykorzystują zasady sprężania dynamicznego, co wymaga różnych podejść do optymalizacji.

Ograniczenia sceniczne: Poszczególne stopnie są ograniczone do stopni sprężania 3:1-4:1 ze względu na ograniczenia aerodynamiczne i udarowe.

Konstrukcja wielostopniowa: Zastosowania wysokociśnieniowe wymagają wielu stopni z chłodzeniem międzystopniowym, zwykle 2-4 stopni w przemysłowych systemach pneumatycznych.

Zależności natężenia przepływu: Sprężarki odśrodkowe są najbardziej wydajne przy wysokich natężeniach przepływu (>1000 CFM), dzięki czemu nadają się do dużych systemów pneumatycznych z wieloma siłownikami beztłoczyskowymi i innymi komponentami.

Wymagania dotyczące aplikacji

Różne zastosowania pneumatyczne mają określone wymagania dotyczące stopnia sprężania w celu uzyskania optymalnej wydajności:

Standardowe narzędzia pneumatyczne: Wymagają 90-100 PSIG (stopień sprężania 7:1-8:1) dla odpowiedniej mocy i wydajności.

Zastosowania siłowników beztłoczyskowych: Optymalna wydajność przy 100-125 PSIG (stopień sprężania 8:1-9:1) zapewnia płynną pracę i precyzyjne pozycjonowanie.

Aplikacje o wysokiej precyzji: Może wymagać 150+ PSIG (współczynnik kompresji 11:1+) dla odpowiedniej siły i sztywności, ale wymaga starannego zaprojektowania systemu.

Aplikacje procesowe: Przetwórstwo żywności, farmaceutyka i inne wrażliwe zastosowania mogą wymagać określonych zakresów ciśnienia niezależnie od względów wydajności.

Projekt systemu wielostopniowego

Wielostopniowa kompresja optymalizuje wydajność w zastosowaniach o wysokim stopniu sprężania:

Optymalne współczynniki etapów: Aby uzyskać maksymalną wydajność, współczynniki stopni powinny być w przybliżeniu równe: Współczynnik etapów = (całkowity CR)^(1/n) gdzie n jest liczbą etapów.

Zalety chłodzenia międzystopniowego: Chłodzenie między etapami zmniejsza zużycie energii o 15-25% i poprawia jakość powietrza poprzez usuwanie wilgoci.

Rozkład stosunku ciśnień: Nierówne proporcje stopni mogą być stosowane w celu optymalizacji określonych charakterystyk wydajności lub dostosowania do ograniczeń sprzętu.

| Całkowity współczynnik | Pojedynczy etap | Dwa etapy | Trzy etapy | Wzrost wydajności |

|---|---|---|---|---|

| 6:1 | 6:1 | 2,45:1 każdy | 1.82:1 każdy | 5-10% |

| 9:1 | 9:1 | 3:1 dla każdego | 2,08:1 każdy | 15-20% |

| 12:1 | Niezalecane | 3.46:1 każdy | 2.29:1 każdy | 25-30% |

| 16:1 | Niezalecane | 4:1 każdy | 2.52:1 każdy | 30-35% |

Optymalizacja wydajności energetycznej

Wybór stopnia sprężania znacząco wpływa na zużycie energii i koszty operacyjne:

Specyficzny pobór mocy: Zapotrzebowanie na moc rośnie wykładniczo wraz ze stopniem sprężania, w przybliżeniu: Moc ∝ (CR)^0.283 dla kompresja adiabatyczna5.

Optymalizacja ciśnienia w systemie: Praca przy najniższym praktycznym ciśnieniu w układzie zmniejsza stopień sprężania i zużycie energii przy zachowaniu odpowiedniej wydajności komponentów pneumatycznych.

Zarządzanie obciążeniem: Zmienne stopnie sprężania za pomocą systemów sterowania mogą zoptymalizować zużycie energii w oparciu o rzeczywiste wzorce zapotrzebowania.

Kwestie niezawodności

Stopień sprężania wpływa na niezawodność sprzętu i wymagania konserwacyjne:

Naprężenie komponentu: Wyższe przełożenia zwiększają naprężenia mechaniczne na zaworach, tłokach i innych podzespołach, skracając ich żywotność.

Częstotliwość konserwacji: Sprężarki pracujące w optymalnych proporcjach wymagają zazwyczaj o 30-50% mniej konserwacji niż te pracujące w nadmiernych proporcjach.

Tryby awarii: Typowe awarie związane z nadmiernym stopniem sprężania obejmują awarie zaworów, problemy z łożyskami i układem chłodzenia.

Wytyczne dotyczące wyboru

Skorzystaj z tych wskazówek, aby wybrać optymalny stopień sprężania:

Krok 1: Określenie minimalnego wymaganego ciśnienia w układzie dla komponentów pneumatycznych

Krok 2: Dodanie spadków ciśnienia dla dystrybucji, oczyszczania i marginesów bezpieczeństwa.

Krok 3: Obliczanie stopnia sprężania przy użyciu ciśnienia bezwzględnego

Krok 4: Porównanie z ograniczeniami typu sprężarki i krzywymi wydajności

Krok 5: W przypadku przekroczenia limitów dla pojedynczego etapu należy rozważyć projekt wielostopniowy.

Krok 6: Weryfikacja wyboru poprzez analizę energii i niezawodności

W Bepto współpracujemy z klientami, aby zoptymalizować ich systemy sprężonego powietrza do zastosowań z siłownikami beztłoczyskowymi, zapewniając odpowiednie dopasowanie stopnia sprężania zarówno do możliwości sprężarki, jak i wymagań komponentów pneumatycznych w celu uzyskania maksymalnej wydajności i niezawodności.

Jak współczynnik kompresji wpływa na wydajność energetyczną i żywotność sprzętu?

Współczynnik sprężania ma ogromny wpływ zarówno na zużycie energii, jak i niezawodność sprzętu, a optymalne współczynniki zapewniają znaczne oszczędności kosztów i wydłużoną żywotność w porównaniu do źle zaprojektowanych systemów.

Współczynnik sprężania wpływa na wydajność energetyczną wykładniczo, przy czym zużycie energii wzrasta o około 7-10% na każdy wzrost współczynnika o 1:1 powyżej optymalnego poziomu, podczas gdy nadmierne współczynniki (>12:1 jednostopniowe) mogą skrócić żywotność sprzętu o 50-70% poprzez zwiększone obciążenie komponentów, wyższe temperatury pracy i przyspieszone wzorce zużycia.

Zależności między zużyciem energii

Zależność między stopniem sprężania a zużyciem energii wynika z dobrze ugruntowanych zasad termodynamicznych, które można określić ilościowo i zoptymalizować.

Teoretyczne wymagania dotyczące zasilania: W przypadku sprężania adiabatycznego moc teoretyczna jest następująca: P = (n/(n-1)) × P₁ × V₁ × [(P₂/P₁)^((n-1)/n) - 1]

Gdzie:

- P = wymagana moc

- n = wykładnik politropowy (zwykle 1,3-1,4 dla powietrza)

- P₁, P₂ = ciśnienie wlotowe i wylotowe

- V₁ = objętościowe natężenie przepływu na wlocie

Praktyczny wpływ na energię: Zużycie energii w świecie rzeczywistym wzrasta szybciej niż w obliczeniach teoretycznych ze względu na straty wydajności, wytwarzanie ciepła i tarcie mechaniczne.

| Współczynnik kompresji | Względny pobór mocy | Wpływ na koszty energii | Ocena wydajności |

|---|---|---|---|

| 6:1 | 100% (linia bazowa) | $1,000/miesiąc | Optymalny |

| 8:1 | 118% | $1,180/miesiąc | Dobry |

| 10:1 | 140% | $1,400/miesiąc | Dopuszczalny |

| 12:1 | 165% | $1,650/miesiąc | Słaby |

| 15:1 | 200% | $2,000/miesiąc | Niedopuszczalne |

Wymagania dotyczące wytwarzania ciepła i chłodzenia

Wyższe stopnie sprężania generują znacznie więcej ciepła, wymagając dodatkowej wydajności chłodzenia i zużycia energii.

Obliczanie wzrostu temperatury: Temperatura rozładowania wzrasta zgodnie z: T₂ = T₁ × (CR)^((γ-1)/γ) gdzie γ jest współczynnikiem ciepła właściwego (1,4 dla powietrza).

Wpływ na układ chłodzenia: Wyższe stopnie sprężania wymagają:

- Większe intercoolery i aftercoolery

- Wyższe natężenia przepływu wody chłodzącej

- Mocniejsze wentylatory chłodzące

- Dodatkowe wymienniki ciepła

Koszty energii wtórnej: Układy chłodzenia mogą zużywać 15-25% dodatkowej energii na każde 2:1 wzrostu stopnia sprężania powyżej optymalnego poziomu.

Wpływ na żywotność i niezawodność sprzętu

Współczynnik sprężania ma bezpośredni wpływ na poziom naprężeń komponentów i żywotność całego systemu sprężonego powietrza.

Czynniki naprężeń mechanicznych: Wyższe współczynniki zwiększają:

- Ciśnienia i siły w cylindrze

- Obciążenia łożysk i wskaźniki zużycia

- Cykle naprężeń i zmęczenia zaworu

- Różnice ciśnień uszczelnienia

Komponent Relacje życiowe: Żywotność zazwyczaj maleje wykładniczo wraz ze stopniem sprężania:

| Komponent | Życie w stosunku 7:1 | Żywotność w stosunku 10:1 | Życie w stosunku 13:1 | Tryb awarii |

|---|---|---|---|---|

| Zawory dolotowe | 8000 godzin | 5 500 godzin | 3 200 godzin | Pękanie zmęczeniowe |

| Zawory wylotowe | 6000 godzin | 3 800 godzin | 2 100 godzin | Naprężenie termiczne |

| Pierścienie tłokowe | 12 000 godzin | 8 500 godzin | 4 800 godzin | Zużycie i przedmuch |

| Łożyska | 15 000 godzin | 11 000 godzin | 6 500 godzin | Obciążenie i ciepło |

| Uszczelki | 10 000 godzin | 6 800 godzin | 3 500 godzin | Różnica ciśnień |

Analiza kosztów utrzymania

Praca z nadmiernym stopniem sprężania znacznie zwiększa wymagania konserwacyjne i koszty.

Zwiększona częstotliwość konserwacji: Wyższe współczynniki wymagają:

- Częstsze wymiany oleju z powodu awarii termicznej

- Wcześniejsze wymiany zaworów z powodu naprężeń

- Zwiększona konserwacja łożysk spowodowana większymi obciążeniami

- Częstsze serwisowanie układu chłodzenia

Porównanie kosztów utrzymania:

- Optymalny stosunek (7:1): $0.02 na godzinę pracy

- Wysoki współczynnik (10:1): $0,035 na godzinę pracy (wzrost o 75%)

- Nadmierny stosunek (13:1): $0,055 na godzinę pracy (wzrost o 175%)

Wpływ na jakość powietrza

Stopień sprężania wpływa na jakość sprężonego powietrza dostarczanego do podzespołów pneumatycznych, takich jak siłowniki beztłoczyskowe.

Zawartość wilgoci: Wyższe stopnie sprężania generują więcej kondensatu, wymagając ulepszonych systemów uzdatniania powietrza i zwiększając ryzyko problemów związanych z wilgocią w komponentach pneumatycznych.

Poziomy zanieczyszczeń: Nadmierne ciepło wynikające z wysokiego stopnia sprężania może powodować przenoszenie i zanieczyszczenie oleju, co jest szczególnie problematyczne w przypadku precyzyjnych zastosowań pneumatycznych.

Wpływ temperatury: Gorące sprężone powietrze o wysokim współczynniku kompresji może powodować rozszerzalność cieplną siłowników pneumatycznych, wpływając na dokładność pozycjonowania i wydajność uszczelnienia.

Strategie optymalizacji systemu

Zastosuj te strategie, aby zoptymalizować stopień sprężania w celu uzyskania maksymalnej wydajności i niezawodności:

Optymalizacja ciśnienia: Należy pracować przy najniższym praktycznym ciśnieniu w układzie, które spełnia wymagania aplikacji. Zmniejszenie ciśnienia w układzie ze 125 PSIG do 100 PSIG może poprawić wydajność o 12-15%.

Implementacja wieloetapowa: Używaj wielostopniowej kompresji w zastosowaniach wysokociśnieniowych, aby utrzymać optymalne proporcje stopni i poprawić ogólną wydajność.

Sterowanie zmienną prędkością: Wdrożenie napędów o zmiennej prędkości w celu optymalizacji współczynników sprężania w oparciu o rzeczywiste zapotrzebowanie, zmniejszając zużycie energii w okresach niskiego zapotrzebowania.

Redukcja nieszczelności systemu: Zminimalizowanie nieszczelności układu w celu zmniejszenia obciążenia sprężarki i umożliwienia pracy przy niższych stopniach sprężania.

Metody analizy ekonomicznej

Określenie ekonomicznego wpływu optymalizacji stopnia sprężania:

Obliczanie kosztów energii: Roczny koszt energii = moc (kW) × godziny pracy × stawka za energię elektryczną ($/kWh)

Analiza kosztów cyklu życia: Uwzględnienie początkowego kosztu sprzętu, kosztów energii, kosztów konserwacji i kosztów wymiany w całym cyklu życia sprzętu.

Okres zwrotu: Obliczanie okresu zwrotu dla projektów optymalizacji stopnia sprężania: Zwrot = początkowa inwestycja / roczne oszczędności

Zwrot z inwestycji: ROI = (roczne oszczędności - roczny koszt) / inwestycja początkowa × 100%

Przykłady studiów przypadku

Optymalizacja zakładu produkcyjnego: Producent części samochodowych z Teksasu zmniejszył swój stopień sprężania z 11:1 do 8:1 poprzez wdrożenie dwustopniowego sprężania, co zaowocowało:

- 22% redukcja zużycia energii

- $18 000 rocznych oszczędności energii

- 60% redukcja kosztów konserwacji

- Lepsza jakość powietrza dla precyzyjnych zastosowań pneumatycznych

Zakład przetwórstwa spożywczego: Kalifornijski przetwórca żywności zoptymalizował ciśnienie w układzie i stopień sprężania, uzyskując:

- 15% redukcja energii

- Wydłużona żywotność sprężarki z 8 do 12 lat

- Lepsza jakość produktu dzięki lepszej jakości powietrza

- $25 000 rocznych oszczędności kosztów

Systemy monitorowania i kontroli

Wdrożenie systemów monitorowania w celu utrzymania optymalnych współczynników kompresji:

Monitorowanie w czasie rzeczywistym: Śledzenie ciśnień wlotowych i wylotowych, temperatur i zużycia energii w celu identyfikacji możliwości optymalizacji.

Zautomatyzowana kontrola: Wykorzystanie systemów sterowania do automatycznego dostosowywania współczynników kompresji w oparciu o wzorce zapotrzebowania i algorytmy optymalizacji wydajności.

Trendy wydajności: Analiza długoterminowych danych dotyczących wydajności w celu identyfikacji trendów degradacji i optymalizacji harmonogramów konserwacji.

Michael, który zarządza zakładami w fabryce opakowań w Pensylwanii, podzielił się swoim doświadczeniem w zakresie optymalizacji stopnia sprężania: "Eksploatowaliśmy nasze sprężarki ze stopniem sprężania 13:1 i doświadczaliśmy ciągłych problemów z konserwacją naszych systemów pneumatycznych, w tym częstych awarii uszczelnień w naszych siłownikach beztłoczyskowych. Po współpracy z Bepto w celu optymalizacji naszego stopnia sprężania do 8:1 poprzez przeprojektowanie systemu, zmniejszyliśmy nasze koszty energii o $32,000 rocznie i wydłużyliśmy żywotność naszego sprzętu średnio o 40%. Lepsza jakość powietrza wyeliminowała również problemy z pozycjonowaniem, które mieliśmy w naszych precyzyjnych aplikacjach pneumatycznych".

Wnioski

Właściwe obliczenie i optymalizacja stopnia sprężania jest niezbędna dla wydajnej pracy układu pneumatycznego, przy czym optymalne współczynniki 7:1-9:1 zapewniają najlepszą równowagę między efektywnością energetyczną, niezawodnością sprzętu i wydajnością siłowników beztłoczyskowych i innych elementów pneumatycznych.

Najczęściej zadawane pytania dotyczące współczynnika kompresji sprężarki

P: Jaka jest różnica między używaniem ciśnienia manometrycznego i ciśnienia bezwzględnego w obliczeniach stopnia sprężania?

Ciśnienie bezwzględne obejmuje ciśnienie atmosferyczne (14,7 PSI na poziomie morza), podczas gdy ciśnienie manometryczne nie; użycie ciśnienia manometrycznego daje nieprawidłowe proporcje - na przykład ciśnienie systemowe 100 PSIG daje stosunek 7,8:1 przy użyciu ciśnienia bezwzględnego (114,7/14,7) w porównaniu z niemożliwym nieskończonym stosunkiem przy użyciu ciśnienia manometrycznego (100/0).

P: Co się stanie, jeśli stopień sprężania mojej sprężarki jest zbyt wysoki?

Nadmierne stopnie sprężania (>12:1 jednostopniowe) powodują skrócenie żywotności sprzętu o 50-70%, wyższe zużycie energii o 30-50%, nadmierne wytwarzanie ciepła (temperatury wylotowe >450°F) i niską jakość powietrza, która może uszkodzić elementy pneumatyczne, takie jak cylindry beztłoczyskowe, przez wilgoć i zanieczyszczenia.

P: Jak określić optymalny stopień sprężania dla mojego układu pneumatycznego?

Oblicz wymagane ciśnienie w układzie, w tym straty dystrybucji, przelicz na ciśnienie bezwzględne, podziel przez ciśnienie bezwzględne na wlocie, a następnie porównaj z limitami typu sprężarki: tłokowa (6:1-8:1), śrubowa (8:1-12:1), upewniając się, że stosunek zapewnia odpowiednie ciśnienie dla aplikacji pneumatycznych przy zachowaniu wydajności.

P: Czy mogę użyć wielostopniowej kompresji, aby efektywnie osiągnąć wyższe współczynniki kompresji?

Tak, wielostopniowa kompresja z chłodzeniem międzystopniowym umożliwia wydajną pracę pod wysokim ciśnieniem poprzez podzielenie całkowitej kompresji na etapy (zwykle 3:1-4:1 na etap), zmniejszając zużycie energii o 15-30% i poprawiając żywotność sprzętu w porównaniu z jednostopniową kompresją o wysokim współczynniku.

P: Jak wysokość nad poziomem morza wpływa na obliczenia stopnia sprężania sprężarki?

Wyższa wysokość zmniejsza ciśnienie atmosferyczne (12,2 PSIA na wysokości 5000 stóp w porównaniu do 14,7 PSIA na poziomie morza), zwiększając współczynniki sprężania dla tych samych ciśnień manometrycznych - system 100 PSIG ma współczynnik 7,8:1 na poziomie morza, ale 11,2:1 na wysokości 5000 stóp, co wymaga większych sprężarek lub konstrukcji wielostopniowych.

-

[Poznaj krytyczną różnicę między pomiarami ciśnienia bezwzględnego i manometrycznego w systemach przemysłowych]. ↩

-

[Zrozumienie zasad termodynamiki rządzących wydajnością sprężania powietrza]. ↩

-

[Odkryj, jak konstrukcja sprężarki wpływa na wydajność dostarczania powietrza]. ↩

-

[Poznaj fizykę wymagań dotyczących ogrzewania i chłodzenia sprężarkowego]. ↩

-

[Dowiedz się, jak nowoczesne systemy sterowania optymalizują zużycie energii przez sprężarki]. ↩