Czy jesteś przygotowany do obrony swoich projektów układów pneumatycznych w sądzie? Ponieważ spory techniczne w branży zasilania płynami stają się coraz bardziej złożone, inżynierowie i kierownicy techniczni muszą rozumieć ramy prawne regulujące naruszenie patentów, odpowiedzialność za produkt i zgodność z normami. Bez tej wiedzy nawet dobrze zaprojektowane systemy mogą stać się przedmiotem kosztownych sporów sądowych.

Niniejsza analiza techniczna bada trzy krytyczne obszary sporów prawnych dotyczących systemów pneumatycznych: ustalenie naruszenia patentu przy użyciu doktryna ekwiwalentów1 oraz estoppel historii ścigania2Przypisanie odpowiedzialności za produkt poprzez analizę drzewa błędów i metodologie FMEA oraz łańcuchy dowodów zgodności z normami, które ustanawiają należytą staranność poprzez udokumentowane testy, certyfikację i ciągłe monitorowanie. Rozumiejąc te ramy, producenci mogą zarówno bronić się przed nieuzasadnionymi roszczeniami, jak i wzmocnić swoją pozycję w uzasadnionych sporach.

Przeanalizujmy techniczne aspekty tych ram prawnych, aby pomóc Ci skuteczniej poruszać się w potencjalnych sporach.

Spis treści

- Jak ustalane są naruszenia patentów w technologii pneumatycznej?

- Jakie metody pozwalają ustalić przyczynę w sprawach dotyczących odpowiedzialności za układ pneumatyczny?

- Jak zbudować skuteczny łańcuch dowodów zgodności z normami?

- Wnioski: Wdrażanie prewencyjnych strategii prawnych

- Najczęściej zadawane pytania dotyczące sporów prawnych związanych z układami pneumatycznymi

Jak ustalane są naruszenia patentów w technologii pneumatycznej?

Spory patentowe dotyczące technologii pneumatycznych często opierają się na subtelnych różnicach technicznych, które mogą być trudne do oceny dla osób niebędących specjalistami. Zrozumienie ram technicznych stosowanych przez sądy w celu ustalenia naruszenia może pomóc producentom zarówno uniknąć nieumyślnego naruszenia, jak i bronić własnych innowacji.

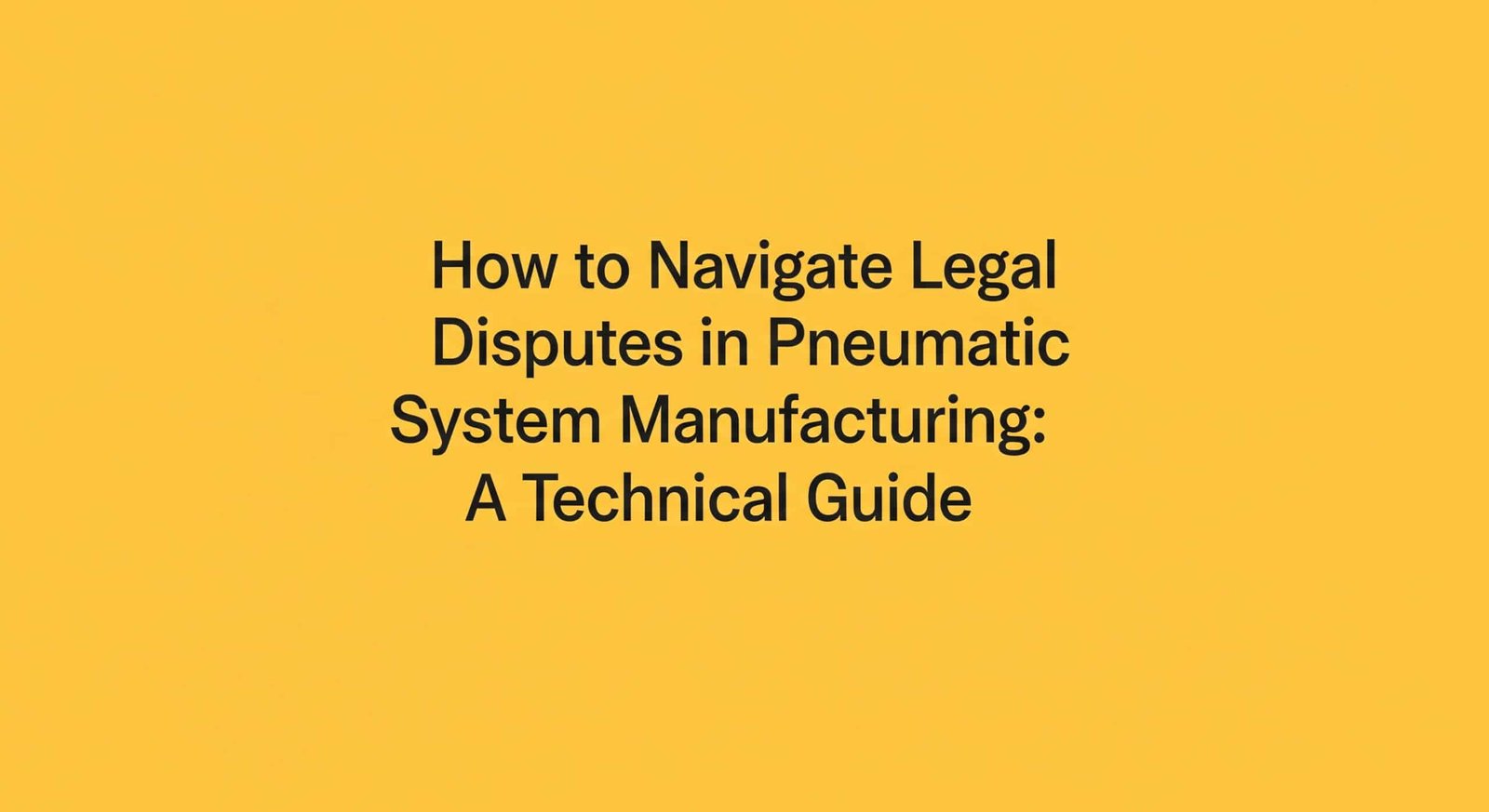

Naruszenie patentu w systemach pneumatycznych jest określane poprzez dwuetapową analizę: konstrukcję zastrzeżenia (interpretację zakresu patentu), a następnie porównanie z oskarżonym urządzeniem. Podczas gdy dosłowne naruszenie wymaga, aby oskarżone urządzenie zawierało każdy element co najmniej jednego zastrzeżenia, doktryna odpowiedników rozszerza ochronę na urządzenia, które wykonują zasadniczo tę samą funkcję w zasadniczo ten sam sposób z zasadniczo takim samym wynikiem. Jednakże estoppel historii ścigania może ograniczyć zastosowanie tej doktryny, gdy zakres roszczenia został zawężony podczas badania patentowego.

Konstrukcja zastrzeżeń technicznych w patentach pneumatycznych

Konstrukcja zastrzeżeń patentowych jest krytycznym pierwszym krokiem w każdej analizie naruszeń, ustalającym dokładne znaczenie i zakres zastrzeżeń patentowych:

Kluczowe elementy pneumatycznej konstrukcji zastrzeżeń patentowych

| Element | Uwagi techniczne | Znaczenie prawne | Przykład technologii pneumatycznej |

|---|---|---|---|

| Język roszczeń | Precyzyjna terminologia techniczna | Definiuje dosłowny zakres | "Zawór sterujący przepływem z kompensacją ciśnienia" ma określone znaczenie techniczne |

| Specyfikacja | Szczegółowe opisy techniczne | Zapewnia kontekst dla interpretacji | Szczegółowe rysunki przekrojowe przedstawiające wewnętrzne elementy zaworu |

| Historia oskarżenia | Argumenty techniczne przedstawione podczas badania | Może ograniczyć zakres roszczenia | Argument, który odróżnia wynalazek od stanu techniki w oparciu o konkretny projekt pieczęci |

| Zwykłe znaczenie | Standardowe zrozumienie branży | Domyślna interpretacja bez konkretnej definicji | "Tłok" ma dobrze znane znaczenie w branży zasilania płynami |

| Środek plus funkcja | Funkcjonalny język bez struktury | Ograniczone do struktur ujawnionych w specyfikacji | "Środki do utrzymywania stałego przepływu niezależnie od ciśnienia" |

Niedawna sprawa dotycząca pneumatycznych systemów pozycjonowania ilustruje znaczenie technicznej konstrukcji zastrzeżeń patentowych. Patent zastrzegał "system pozycjonowania z kompensacją ciśnienia", co sąd zinterpretował jako wymagające aktywnego wykrywania i kompensacji ciśnienia. Oskarżony system wykorzystywał pasywny mechanizm równoważenia ciśnienia, który osiągał podobne wyniki, ale bez aktywnego wykrywania. To techniczne rozróżnienie w konstrukcji zastrzeżenia było decydujące dla stwierdzenia braku naruszenia.

Doktryna analizy ekwiwalentów w technologii pneumatycznej

Jeśli nie stwierdzono dosłownego naruszenia, doktryna ekwiwalentów zapewnia alternatywną ścieżkę do ustalenia naruszenia:

Test funkcjonalno-drogowo-wynikowy zastosowany do komponentów pneumatycznych

| Element patentowy | Funkcja | Droga | Wynik | Przykład równoważny |

|---|---|---|---|---|

| Uszczelnienie pneumatyczne | Zapobieganie wyciekom płynów | Tworzenie interferencji między powierzchniami | Ograniczenie ciśnienia | Inny materiał uszczelki przy takim samym dopasowaniu |

| Szpula zaworu | Kierunek przepływu sterowania | Blokowanie i otwieranie ścieżek przepływu | Sterowanie kierunkowe | Różna geometria szpuli zapewniająca ten sam wzór przepływu |

| Mechanizm amortyzujący | Zwalnianie tłoka pod koniec skoku | Ograniczenie przepływu spalin | Zmniejszona siła uderzenia | Alternatywna metoda ograniczenia przepływu |

| Informacje zwrotne o pozycji | Określenie położenia tłoka | Wykrywanie położenia tłoka | Wyjście danych pozycji | Inna technologia wykrywania z taką samą dokładnością |

| Algorytm kontroli | Utrzymanie dokładności pozycjonowania | Przetwarzanie sygnałów sprzężenia zwrotnego | Precyzyjne pozycjonowanie | Alternatywne podejście matematyczne z takimi samymi wynikami |

Analiza techniczna w ramach doktryny ekwiwalentów wymaga dogłębnego zrozumienia funkcjonalności układu pneumatycznego. Na przykład, w sprawie dotyczącej mechanizmów amortyzujących, opatentowany projekt wykorzystywał regulowany zawór iglicowy do ograniczania przepływu spalin, podczas gdy oskarżony produkt wykorzystywał stożkową włócznię o podobnych możliwościach regulacji. Choć konstrukcyjnie różniły się one od siebie, sąd uznał je za równoważne, ponieważ oba spełniały tę samą funkcję (ograniczenie przepływu) w zasadniczo ten sam sposób (tworząc zmienną kryzę), aby osiągnąć ten sam rezultat (kontrolowane spowolnienie).

Estoppel historii ścigania w patentach pneumatycznych

Proecution history estoppel ogranicza doktrynę ekwiwalentów w oparciu o poprawki i argumenty poczynione w trakcie postępowania patentowego:

Przykłady estoppel w patentach na technologie pneumatyczne

| Pierwotny element roszczenia | Poprawka/argument podczas oskarżenia | Wynikające z tego ograniczenia | Efekt estoppel |

|---|---|---|---|

| "Środki uszczelniające" | Zmieniono na "elastomerowe uszczelnienie typu O-ring" | Ograniczone do materiałów elastomerowych | Nie można twierdzić, że są równoważne metalowym uszczelkom |

| "Zespół zaworu" | Odróżnia się od stanu techniki na podstawie określonej ścieżki przepływu | Ograniczona do żądanej konfiguracji ścieżki przepływu | Nie można stwierdzić równoważności z alternatywnymi ścieżkami przepływu |

| "System wykrywania położenia" | Argumentowana nowość oparta na wykrywaniu bezdotykowym | Ograniczone do metod bezkontaktowych | Nie można stwierdzić równoważności z czujnikami kontaktowymi |

| "Zakres ciśnienia od 1 do 10 MPa" | Zawężony z "0,5-15 MPa" w celu przezwyciężenia stanu techniki | Ograniczony do deklarowanego zakresu | Nie można twierdzić, że równoważność wykracza poza określony zakres |

| "Cylinder ze zintegrowaną amortyzacją" | Dodano "zintegrowany", aby przezwyciężyć stan techniki | Ograniczone do projektów, w których amortyzacji nie można oddzielić | Nie można twierdzić, że jest równoważny dodatkowej amortyzacji |

Ważna sprawa w branży pneumatycznej dotyczyła patentu na "bezdotykowy system sprzężenia zwrotnego położenia wykorzystujący sprzężenie magnetyczne". W trakcie postępowania zgłaszający zmienił zastrzeżenia, aby określić "czujniki hallotronowe" w celu przezwyciężenia wcześniejszej sztuki wykorzystującej czujniki optyczne. Podczas późniejszego dochodzenia patentu przeciwko konkurentowi wykorzystującemu magnetostrykcyjne czujniki położenia, sąd stwierdził, że estoppel historii ścigania uniemożliwił zastosowanie doktryny równoważników, pomimo technicznego podobieństwa funkcji.

Ramy analizy technicznej dla oceny naruszeń

Oceniając potencjalne naruszenie, producenci pneumatyki powinni postępować zgodnie z tymi ramami analizy technicznej:

Analiza naruszeń technicznych krok po kroku

Mapowanie roszczeń

- Identyfikacja każdego elementu w niezależnych zastrzeżeniach

- Utwórz techniczną tabelę porównawczą mapującą każdy element na oskarżone urządzenie.

- Identyfikacja brakujących elementów w analizie dosłownej

- Dokumentacja funkcji technicznych każdego elementuAnaliza równoważności technicznej

- Przeanalizuj każdy element niedosłowny:

- Funkcja: Techniczne przeznaczenie elementu

- Sposób: Techniczny mechanizm działania

- Wynik: Wynik techniczny lub efekt

- Określenie, czy różnice są istotne z punktu widzenia inżynieriiPrzegląd historii oskarżenia

- Identyfikacja wszystkich technicznych poprawek do odpowiednich oświadczeń

- Analiza argumentów technicznych przedstawionych w celu przezwyciężenia stanu techniki

- Ustalenie, czy obecne różnice techniczne zostały zrzeczone

- Ocena, czy zmiana była podyktowana względami zdolności patentowejPorównanie stanu techniki

- Identyfikacja istotnych wcześniejszych informacji cytowanych w toku postępowania

- Analiza różnic technicznych między patentem a stanem techniki

- Ustalenie, czy oskarżone urządzenie jest bardziej podobne do patentu lub stanu techniki

- Ocenić, czy oskarżone urządzenie zostało wyraźnie wykluczone.

Studium przypadku: Spór patentowy dotyczący szybkozłączki pneumatycznej

Niedawny spór dotyczył opatentowanego szybkozłącza z zastrzeżeniami wymagającymi "mechanizmu blokującego składającego się z obciążonych sprężyną kulek połączonych z obwodowym rowkiem". Oskarżony produkt wykorzystywał sprężynowe sworznie łączące się z dyskretnymi wgłębieniami, a nie z ciągłym rowkiem.

Analiza techniczna:

Konstrukcja roszczenia:

- "Kule" rozumiane jako elementy kuliste

- "Rowek obwodowy" rozumiany jako ciągły kanał na obwodzieDosłowne naruszenie:

- Brak dosłownego naruszenia: sworznie ≠ kulki, dyskretne wgłębienia ≠ rowek obwodowyDoktryna ekwiwalentów:

- Funkcja: Oba zabezpieczają połączenie przed rozdzieleniem osiowym

- Sposób: Oba wykorzystują elementy sprężynowe łączące się z elementami współpracującymi.

- Wynik: Oba tworzą bezpieczne, rozłączalne połączenieHistoria oskarżenia:

- Oryginalne zastrzeżenie: "elementy blokujące łączące się z elementami współpracującymi"

- Zmieniono na: "kulki sprężynowe połączone z obwodowym rowkiem".

- Poprawka wprowadzona w celu przezwyciężenia stanu techniki z "różnymi elementami blokującymi"Decyzja:

- Sąd uznał, że zastosowanie ma estoppel historii ścigania

- Określona konfiguracja kulek i rowków została zrzeczona podczas postępowania sądowego

- Brak naruszenia zgodnie z doktryną ekwiwalentów

Sprawa ta pokazuje, w jaki sposób techniczne różnice w projektach pneumatycznych, nawet jeśli są funkcjonalnie podobne, mogą być decydujące w sporach patentowych, jeśli spojrzeć na nie przez pryzmat historii ścigania.

Jakie metody pozwalają ustalić przyczynę w sprawach dotyczących odpowiedzialności za układ pneumatyczny?

Gdy systemy pneumatyczne biorą udział w wypadkach lub awariach, które powodują obrażenia lub szkody, ustalenie przyczyny technicznej ma kluczowe znaczenie dla ustalenia odpowiedzialności. Sądy polegają na metodologii systematycznej analizy inżynieryjnej w celu ustalenia łańcuchów przyczyn i podziału odpowiedzialności.

Przypisanie odpowiedzialności za produkt w przypadku awarii układu pneumatycznego zazwyczaj wykorzystuje ustrukturyzowane metody analityczne, w tym Analiza drzewa błędów (FTA)3Analiza przyczyn i skutków awarii (FMEA) oraz analiza przyczyn źródłowych z wykorzystaniem metody 5-Why. Techniki te ustalają związek przyczynowy poprzez systematyczną ocenę potencjalnych trybów awarii, ich skutków i prawdopodobieństwa wystąpienia. Zeznania ekspertów łączą następnie te ustalenia techniczne z konkretnymi decyzjami projektowymi, procesami produkcyjnymi, procedurami konserwacji lub działaniami użytkownika w celu ustalenia podziału odpowiedzialności.

Analiza drzewa błędów w przypadkach awarii systemów pneumatycznych

Analiza drzewa błędów (FTA) to odgórna, dedukcyjna analiza awarii, która rozkłada awarię systemu na czynniki ją powodujące:

Struktura FTA dla typowych awarii pneumatycznych

| Najważniejsze wydarzenie | Przyczyny pierwszego stopnia | Przyczyny drugiego stopnia | Przyczyny trzeciego stopnia | Ocena prawdopodobieństwa |

|---|---|---|---|---|

| Katastrofalna awaria cylindra | Nadciśnienie | Awaria systemu sterowania | Błąd oprogramowania | P = 1.2 × 10-⁵ |

| Awaria czujnika | P = 3.5 × 10-⁴ | |||

| Awaria zaworu nadmiarowego | Wada produkcyjna | P = 2.1 × 10-⁵ | ||

| Zanieczyszczenie | P = 8.7 × 10-⁴ | |||

| Awaria materiału | Wada produkcyjna | Niewłaściwa obróbka cieplna | P = 3.2 × 10-⁵ | |

| Zanieczyszczenie materiału | P = 1.8 × 10-⁵ | |||

| Nieodpowiedni projekt | Niewystarczający współczynnik bezpieczeństwa | P = 5.0 × 10-⁶ | ||

| Niewłaściwy dobór materiałów | P = 2.4 × 10-⁵ | |||

| Niewłaściwe użycie | Przekroczenie specyfikacji | Nieodpowiednie instrukcje | P = 1.3 × 10-³ | |

| Umyślne nadużycie | P = 3.6 × 10-⁴ |

W niedawnej sprawie dotyczącej prasy pneumatycznej, która spowodowała poważne obrażenia, FTA miała kluczowe znaczenie dla ustalenia związku przyczynowego. Analiza wykazała, że podczas gdy bezpośrednią przyczyną było nadmierne ciśnienie, pierwotną przyczyną był zawór nadmiarowy zanieczyszczony odpadami produkcyjnymi. Analiza FTA wykazała, że głównymi przyczynami były nieodpowiednie procedury czyszczenia i kontroli jakości producenta, a nie projekt integratora systemu lub działania operatora.

Metodologia FMEA w przypisywaniu odpowiedzialności

Analiza przyczyn i skutków awarii (FMEA) ocenia potencjalne tryby awarii i ich wpływ:

Przykład FMEA dla zespołu zaworu pneumatycznego

| Komponent | Potencjalny tryb awarii | Potencjalne skutki | Istotność (1-10) | Potencjalne przyczyny | Występowanie (1-10) | Bieżąca kontrola | Wykrywanie (1-10) | RPN | Odpowiedzialność |

|---|---|---|---|---|---|---|---|---|---|

| Uszczelnienie zaworu | Wyciek | Utrata ciśnienia w systemie, awaria funkcjonalna | 8 | Degradacja materiału | 4 | Specyfikacja materiałowa | 5 | 160 | Projektant |

| Niewłaściwa instalacja | 3 | Procedura montażu | 4 | 96 | Asembler | ||||

| Atak chemiczny | 2 | Instrukcje użytkowania | 7 | 112 | Użytkownik | ||||

| Cewka | Brak zasilania | Zawór pozostaje w pozycji domyślnej | 9 | Przepalenie cewki | 2 | Ochrona elektryczna | 3 | 54 | Projektant |

| Błąd połączenia | 3 | Kontrola jakości | 4 | 108 | Producent | ||||

| Problem z zasilaniem | 4 | Monitorowanie systemu | 5 | 180 | Integrator systemów | ||||

| Szpula | Przyklejanie/zakleszczanie | Zawór nie przełącza się | 7 | Zanieczyszczenie | 5 | Wymagania dotyczące filtracji | 6 | 210 | Użytkownik/Opiekun |

| Nadmierne zużycie | 3 | Wybór materiału | 5 | 105 | Projektant | ||||

| Wada produkcyjna | 2 | Kontrola jakości | 4 | 56 | Producent |

FMEA okazała się szczególnie cenna w przypadkach, w których potencjalną odpowiedzialność ponosi wiele stron. W sprawie dotyczącej awarii systemu pneumatycznego w zautomatyzowanej linii produkcyjnej, FMEA wykazała, że chociaż zanieczyszczenie było bezpośrednią przyczyną awarii zaworu, w systemie brakowało odpowiedniej filtracji (odpowiedzialność projektanta), a procedury konserwacji nie obejmowały kontroli filtra (odpowiedzialność użytkownika). Sąd wykorzystał tę analizę do przypisania odpowiedzialności 70% projektantowi i 30% użytkownikowi.

Analiza przyczyn źródłowych przy użyciu metody 5 powodów

Metoda 5-Why śledzi niepowodzenie do jego podstawowej przyczyny poprzez kolejne pytania:

Przykład analizy 5-Why: Awaria pręta siłownika pneumatycznego

| Poziom | Pytanie | Odpowiedź | Podmiot odpowiedzialny |

|---|---|---|---|

| 1 | Dlaczego system zawiódł? | Tłoczysko siłownika pękło podczas pracy | Nieznany |

| 2 | Dlaczego pręt się złamał? | Zmęczenie materiału u nasady gwintu | Nieznany |

| 3 | Dlaczego zmęczenie wystąpiło w tym miejscu? | Koncentracja naprężeń spowodowana niewłaściwą konstrukcją gwintu | Projektant |

| 4 | Dlaczego wątek został nieprawidłowo zaprojektowany? | W projekcie pominięto relief gwintu | Projektant |

| 5 | Dlaczego pominięto odciążenie nici? | Standard projektowy nie był przestrzegany | Projektant |

| 6 (Dodatkowe) | Dlaczego nie przestrzegano standardów projektowych? | Projektant nie został przeszkolony w zakresie standardów firmy | Zarządzanie |

Metoda ta jest szczególnie skuteczna w sądzie, ponieważ tworzy jasny łańcuch narracyjny, za którym mogą podążać sędziowie i przysięgli. W sprawie dotyczącej awarii siłownika pneumatycznego, która spowodowała szkody materialne, analiza 5-Why powiązała awarię z konkretną decyzją projektową, która pomijała krytyczny element odciążający, wyraźnie ustalając odpowiedzialność projektanta.

Czynniki techniczne w ocenie porównawczej zaniedbań

Wiele jurysdykcji stosuje zasady zaniedbania porównawczego, wymagające analizy technicznej w celu rozłożenia odpowiedzialności:

Czynniki zaniedbania porównawczego w awariach układów pneumatycznych

| Impreza | Obowiązki techniczne | Typowe punkty awarii | Źródła dowodów | Typowy zakres odpowiedzialności |

|---|---|---|---|---|

| Projektant | Bezpieczna konstrukcja zgodna z normami | Nieodpowiednie współczynniki bezpieczeństwa, brak zabezpieczeń | Dokumentacja projektowa, oceny ryzyka, obliczenia | 30-100% |

| Producent | Prawidłowa produkcja zgodna ze specyfikacjami | Wady produkcyjne, błędy kontroli jakości | Zapisy produkcyjne, dokumentacja QC, certyfikaty materiałowe | 20-100% |

| Instalator | Prawidłowa integracja systemu | Niewłaściwe połączenia, nieodpowiednie testowanie | Procedury instalacji, zapisy z testów, raporty z uruchomienia | 10-80% |

| Opiekun | Odpowiednia konserwacja | Zaniedbana konserwacja, niewłaściwe naprawy | Rejestry konserwacji, dokumentacja napraw, raporty z inspekcji | 10-70% |

| Użytkownik | Działanie zgodne ze specyfikacją | Niewłaściwe użytkowanie, omijanie zabezpieczeń | Dokumentacja szkoleniowa, procedury operacyjne, zeznania świadków | 0-100% |

Znaczący przypadek dotyczył pneumatycznego systemu podnoszenia, który uległ awarii, powodując obrażenia. Analiza techniczna wykazała, że producent zastosował nieprawidłową obróbkę cieplną (odpowiedzialność 30%), instalator nie przeprowadził testów ciśnieniowych (odpowiedzialność 20%), a użytkownik ominął zawór bezpieczeństwa (odpowiedzialność 50%). Sąd podzielił odszkodowanie zgodnie z tą techniczną oceną zaniedbania porównawczego.

Ramy analizy technicznej świadka-eksperta

Biegli sądowi w sprawach dotyczących odpowiedzialności pneumatycznej zazwyczaj postępują zgodnie z tymi ramami:

Metodologia analizy eksperckiej

Badanie systemu

- Fizyczne badanie uszkodzonych podzespołów

- Badania nieniszczące w stosownych przypadkach

- Analiza wymiarowa i porównanie ze specyfikacjami

- Dokumentacja dowodów rzeczowychPrzegląd dokumentacji

- Specyfikacje projektowe i obliczenia

- Rejestry produkcyjne i dane kontroli jakości

- Historia konserwacji i przeglądów

- Procedury operacyjne i podręczniki użytkownika

- Obowiązujące normy i przepisyAnaliza awarii

- Analiza metalurgiczna lub materiałowa

- Analiza i symulacja naprężeń

- Testowanie wydajności przykładowych komponentów

- Rekonstrukcja sekwencji awariiOkreślenie związku przyczynowego

- Zastosowanie metod FTA, FMEA i 5-Why

- Ocena alternatywnych scenariuszy

- Ocena prawdopodobieństwa wystąpienia czynników

- Określenie najbardziej prawdopodobnej sekwencji awariiOcena odpowiedzialności

- Mapowanie awarii technicznych do odpowiedzialnych stron

- Ocena standardu opieki

- Ocena przewidywalności

- Kwantyfikacja wkładu w niepowodzenie

Studium przypadku: Awaria pneumatycznego systemu zaciskowego

Pneumatyczny system mocowania w zakładzie produkcyjnym uległ awarii, powodując wyrzucenie przedmiotu obrabianego i obrażenia operatora. Dochodzenie techniczne wykazało:

Analiza FTA:

- Najważniejsze zdarzenie: Utrata ciśnienia zacisku podczas pracy

- Główna przyczyna: Awaria zaworu zwrotnego umożliwiająca przepływ wsteczny

- Przyczyny wtórne: Niewłaściwy materiał zaworu dla płynu hydraulicznego, ciśnienie w układzie przekraczające wartość znamionową zaworu

Ustalenia FMEA:

- Komponent: Zawór zwrotny

- Tryb awarii: Degradacja uszczelnienia wewnętrznego

- Efekt: Strata ciśnienia podczas pracy

- Przyczyna: Niezgodność chemiczna z płynem

- Odpowiedzialność: Projektant określił nieprawidłowy materiał

Analiza 5-Why:

- Dlaczego operator doznał obrażeń? Przedmiot obrabiany wyrzucony z zacisku

- Dlaczego obrabiany przedmiot został wyrzucony? Zacisk stracił ciśnienie podczas pracy

- Dlaczego zacisk stracił ciśnienie? Zawór zwrotny nie utrzymał ciśnienia

- Dlaczego zawór zwrotny uległ awarii? Uszkodzona uszczelka wewnętrzna

- Dlaczego uszczelka uległa degradacji? Niekompatybilność z używanym płynem hydraulicznym

Wnioski techniczne:

Projektant systemu określił standardowy zawór zwrotny z uszczelnieniem nitrylowym, ale w systemie zastosowano płyn hydrauliczny na bazie estrów fosforanowych, który jest niekompatybilny z nitrylem. Specyfikacja projektanta była technicznie niepoprawna dla tego zastosowania, co czyni go głównym odpowiedzialnym. Jednak integrator systemu nie zidentyfikował tej niezgodności podczas przeglądu projektu, przyczyniając się do zaniedbania porównawczego 30%.

Przypadek ten pokazuje, w jaki sposób metodologie analizy technicznej zapewniają ustrukturyzowane ramy dla określenia związku przyczynowego i podziału odpowiedzialności w przypadku awarii systemu pneumatycznego.

Jak zbudować skuteczny łańcuch dowodów zgodności z normami?

Zgodność z normami jest często kluczową kwestią w sporach prawnych dotyczących układów pneumatycznych. Producenci muszą nie tylko przestrzegać obowiązujących norm, ale także utrzymywać kompleksowy łańcuch dowodowy wykazujący tę zgodność przez cały cykl życia produktu.

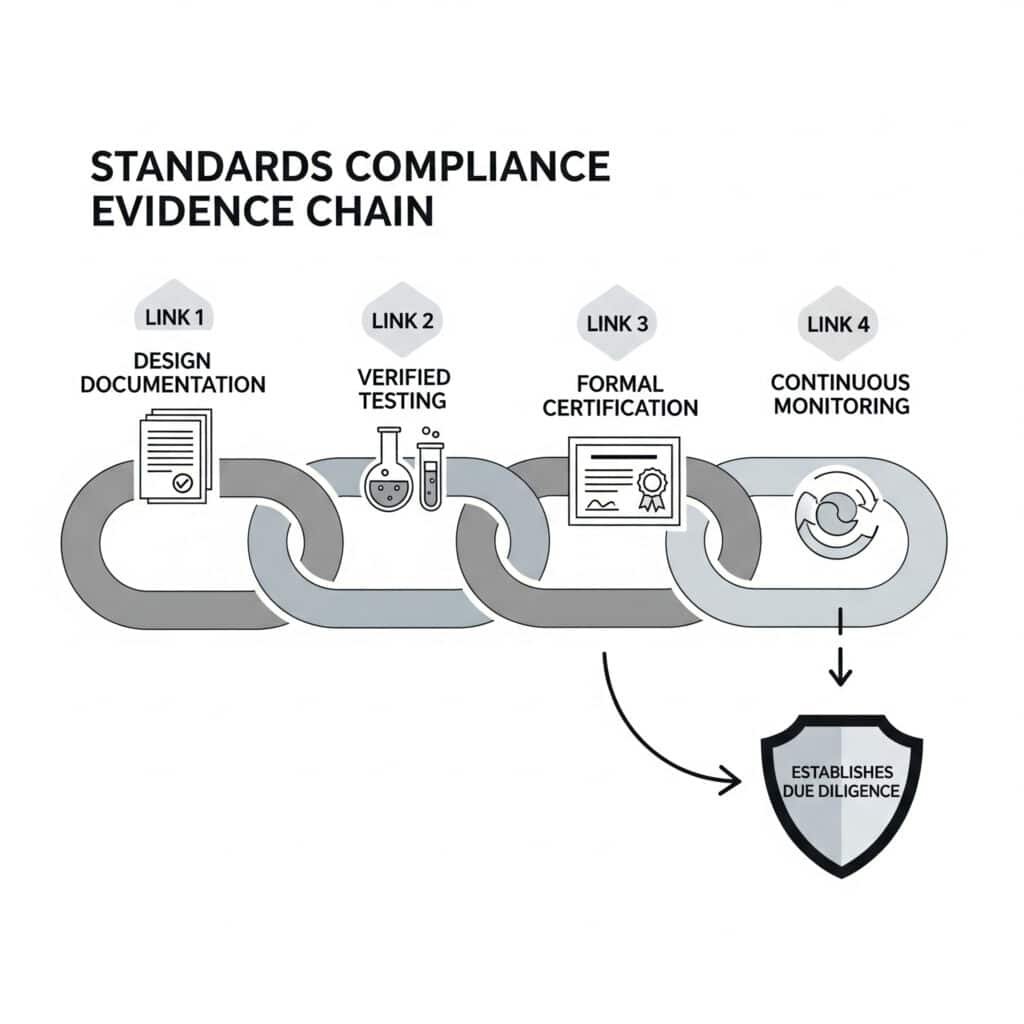

Skuteczny łańcuch dowodowy zgodności z normami dla systemów pneumatycznych składa się z czterech kluczowych elementów: kompleksowej dokumentacji walidacji projektu pod kątem określonych wymagań norm, zweryfikowanych protokołów testowych ze skalibrowanym sprzętem i procedurami potwierdzonymi przez świadków, formalnej certyfikacji poprzez akredytowaną ocenę zewnętrzną oraz systemów ciągłego monitorowania, które śledzą ciągłą zgodność w całym cyklu życia produktu. Łańcuch ten zapewnia należytą staranność i może mieć decydujące znaczenie w obronie przed roszczeniami z tytułu odpowiedzialności.

Mapowanie wymagań systemu pneumatycznego na normy

Podstawą zgodności jest jasne mapowanie wymagań systemowych do określonych standardów:

Mapowanie norm dla systemów pneumatycznych

| Aspekt systemu | Obowiązujące normy | Kluczowe wymagania | Wymagana dokumentacja |

|---|---|---|---|

| Bezpieczeństwo urządzeń ciśnieniowych | ISO 4414, ASME B&PV Code | Maksymalne dopuszczalne ciśnienie robocze, współczynniki bezpieczeństwa, próby ciśnieniowe | Obliczenia projektowe, certyfikaty materiałowe, raporty z testów |

| Bezpieczeństwo systemu sterowania | ISO 138494, IEC 62061 | Poziom wydajności (PL) lub poziom nienaruszalności bezpieczeństwa (SIL), odporność na błędy | Ocena ryzyka, walidacja obwodów, certyfikaty komponentów |

| Komponenty elektryczne | IEC 60204, NFPA 79 | Izolacja, uziemienie, ochrona przed porażeniem prądem elektrycznym | Schematy elektryczne, testy izolacji, testy ciągłości uziemienia |

| Niebezpieczne środowiska | Dyrektywa ATEX, NEC 500 | Metody ochrony przeciwwybuchowej, klasyfikacje temperaturowe | Klasyfikacja stref, certyfikaty komponentów, weryfikacja instalacji |

| Warunki środowiskowe | IEC 60529, MIL-STD-810 | Stopień ochrony, zakres temperatur, odporność na wibracje | Raporty z testów środowiskowych, certyfikacja IP, testy klimatyczne |

Niedawna sprawa sądowa dotyczyła systemu pneumatycznego, który uległ awarii w środowisku przetwarzania żywności. Producent twierdził, że spełnia wymagania normy ISO 4414, ale nie był w stanie przedstawić dokumentacji pokazującej, w jaki sposób konkretne wymagania klauzuli zostały spełnione w projekcie. Sąd orzekł, że samo twierdzenie o zgodności bez szczegółowej matrycy identyfikowalności wymagań było niewystarczające do wykazania należytej staranności.

Dokumentacja walidacji projektu

Walidacja projektu stanowi pierwsze ogniwo w łańcuchu dowodów zgodności:

Wymagania dotyczące dokumentacji walidacji projektu

| Element walidacji | Typ dokumentacji | Zawartość techniczna | Znaczenie prawne |

|---|---|---|---|

| Identyfikowalność wymagań | Matryca wymagań | Mapowanie każdej klauzuli normy na cechy projektu | Wykazuje kompleksowe podejście do standardów |

| Obliczenia projektowe | Analiza inżynieryjna | Współczynniki bezpieczeństwa, wartości znamionowe ciśnienia, obliczenia cyklu życia | Dowodzi należytej staranności technicznej w projektowaniu |

| Ocena ryzyka | Analiza ISO 12100 | Identyfikacja zagrożeń, szacowanie ryzyka, środki redukcji ryzyka | Uwzględniono możliwe do przewidzenia zagrożenia |

| Recenzje projektów | Raporty z przeglądu | Niezależna weryfikacja zgodności projektu | Ustanawia wzajemną walidację oświadczeń o zgodności |

| Wybór materiału | Specyfikacja materiałowa | Kompatybilność, wytrzymałość, odporność na warunki środowiskowe | Demonstruje odpowiedni proces wyboru materiałów |

| Wyniki symulacji | Raporty FEA/CFD | Analiza naprężeń, modelowanie przepływu, analiza termiczna | Pokazuje zaawansowaną walidację parametrów krytycznych |

W sporze dotyczącym systemu pneumatycznego, który uległ awarii z powodu niekompatybilności materiałów, producent, który prowadził kompleksową dokumentację doboru materiałów - w tym testy kompatybilności i analizę narażenia środowiska - z powodzeniem obronił się przed roszczeniami z tytułu odpowiedzialności, wykazując należytą staranność w procesie projektowania.

Weryfikacja protokołu testowania

Protokoły testowe dostarczają empirycznych dowodów zgodności:

Wymagania dotyczące dowodów testowych

| Typ testu | Wymagania dotyczące protokołu | Elementy dokumentacji | Metody weryfikacji |

|---|---|---|---|

| Testowanie prototypów | Pisemne plany testów odwołujące się do standardów | Konfiguracja testów, procedury, kryteria akceptacji | Niezależny świadek, dokumentacja wideo |

| Testowanie produkcji | Udokumentowane procedury testowe | Kryteria zaliczenia/niezaliczenia, specyfikacje sprzętu testowego | Statystyczna kontrola procesu, zapisy kalibracji |

| Testowanie typu | Testowanie zgodnie z określonymi standardowymi wymaganiami | Kompletne raporty z testów z surowymi danymi | Certyfikacja akredytowanego laboratorium |

| Testy niszczące | Zdefiniowane kryteria awarii | Dowody fotograficzne, dane pomiarowe | Raporty z analizy materiałów |

| Testy terenowe | Protokoły testów in-situ | Warunki środowiskowe, parametry operacyjne | Weryfikacja przez stronę trzecią |

| Przyspieszone testy żywotności | Korelacja z rzeczywistymi warunkami | Obliczenia kompresji czasu, analiza awarii | Dokumentacja ważności statystycznej |

Znaczenie właściwej dokumentacji testowej zostało podkreślone w sprawie, w której producent twierdził, że jego komponenty pneumatyczne były przystosowane do pracy w niebezpiecznych środowiskach. Kiedy awaria systemu doprowadziła do wypadku przemysłowego, dochodzenie ujawniło, że podczas przeprowadzania testów kalibracja sprzętu testowego wygasła, a procedury testowe odbiegały od standardowych wymagań. Sąd orzekł, że nieważne procedury testowe przerwały łańcuch dowodów zgodności.

Dokumentacja certyfikacyjna

Formalna certyfikacja zapewnia zewnętrzną walidację zgodności:

Wymagania dotyczące dowodów certyfikacji

| Typ certyfikatu | Organ wydający | Wymagana dokumentacja | Wymagania dotyczące konserwacji |

|---|---|---|---|

| Certyfikacja komponentów | Jednostki notyfikowane, UL, CSA | Certyfikaty z odniesieniem do określonych norm | Dokumentacja odnowienia, zarządzanie zmianami |

| Certyfikacja systemu jakości | Rejestratorzy ISO 9001 | Raporty z audytów, rozwiązania niezgodności | Dokumentacja audytów nadzoru, przeglądy zarządzania |

| Zatwierdzenie typu produktu | Branżowe jednostki certyfikujące | Certyfikaty badania typu, dokumentacja techniczna | Okresowa ponowna certyfikacja, zatwierdzanie modyfikacji |

| Certyfikacja personelu | Organizacje zawodowe | Rejestry szkoleń, oceny kompetencji | Dokumentacja kształcenia ustawicznego |

| Certyfikacja procesu | Wyspecjalizowane jednostki certyfikujące | Dokumentacja walidacji procesu, badania zdolności | Dane monitorowania procesu, zapisy ponownej walidacji |

| Oświadczenie własne | Producent | Deklaracja zgodności z listą norm | Utrzymanie dokumentacji technicznej, zapisy kontroli zmian |

Producent komponentów pneumatycznych do urządzeń medycznych skutecznie bronił się przed roszczeniami z tytułu odpowiedzialności po urazie pacjenta, przedstawiając kompleksową dokumentację techniczną na poparcie swoich roszczeń. Oznaczenie CE5. Plik zawierał szczegółową dokumentację certyfikacyjną pokazującą, w jaki sposób każdy istotny wymóg został spełniony, zatwierdzony i utrzymany poprzez modyfikacje produktu.

Systemy ciągłego monitorowania

Bieżące monitorowanie zgodności uzupełnia łańcuch dowodowy:

Wymagania dotyczące dowodów ciągłego monitorowania

| Aspekt monitorowania | Metody monitorowania | Wymagana dokumentacja | Znaczenie prawne |

|---|---|---|---|

| Wydajność produktu | Śledzenie wydajności w terenie | Analiza statystyczna, raporty trendów | Wykazuje ciągłą weryfikację zgodności |

| Opinie klientów | System obsługi reklamacji | Dzienniki skarg, dokumentacja rozstrzygnięć | Wykazuje zdolność reagowania na potencjalne problemy |

| Proces produkcji | Statystyczna kontrola procesu | Wykresy kontrolne, badania możliwości | Zapewnia spójną produkcję zgodną ze specyfikacjami |

| Zmiany konstrukcyjne | System zarządzania zmianami | Analiza wpływu, rekordy ponownej walidacji | Wykazuje utrzymanie zgodności poprzez zmiany |

| Incydenty w terenie | Proces badania incydentu | Analiza przyczyn źródłowych, działania naprawcze | Wykazuje należytą staranność w rozwiązywaniu problemów w terenie. |

| Aktualizacje przepisów | Proces monitorowania standardów | Analiza luk, plany wdrożenia | Wykazuje świadomość zmieniających się wymagań |

W ważnej sprawie producent pneumatycznych systemów sterowania dla urządzeń przemysłowych stanął w obliczu roszczeń z tytułu odpowiedzialności po awarii systemu. Pomimo awarii, udało mu się ograniczyć odpowiedzialność poprzez wykazanie solidnego systemu monitorowania, który zidentyfikował podobne potencjalne problemy w innych instalacjach, wdrożył działania naprawcze i próbował powiadomić wszystkich klientów - w tym powoda, który nie odpowiedział na zawiadomienia o wycofaniu produktu z rynku. Ten dowód proaktywnego monitorowania znacznie zmniejszył ich narażenie na odpowiedzialność.

Tworzenie pliku technicznego możliwego do obrony

Kompleksowa dokumentacja techniczna integruje wszystkie elementy łańcucha dowodów zgodności:

Techniczna struktura pliku na potrzeby obrony prawnej

Identyfikacja i opis produktu

- Szczegółowe specyfikacje techniczne

- Przeznaczenie i ograniczenia

- Granice i interfejsy systemu

- Identyfikacja i pozyskiwanie komponentówDokumentacja zgodności z normami

- Ocena stosowalności norm

- Dokumentacja zgodności klauzula po klauzuli

- Analiza luk i uzasadnienia

- Metody alternatywne w stosownych przypadkachDokumentacja projektowa

- Obliczenia i analizy projektowe

- Specyfikacje materiałowe i uzasadnienia

- Ocena i ograniczanie ryzyka

- Dokumentacja przeglądu projektuWeryfikacja i walidacja

- Plany i procedury testowe

- Raporty z testów z surowymi danymi

- Raporty z symulacji

- Protokoły walidacji i wynikiKontrola produkcji

- Specyfikacje procesu produkcyjnego

- Procedury kontroli jakości

- Metody i kryteria kontroli

- Obsługa niezgodnościNadzór po wprowadzeniu do obrotu

- Procedury monitorowania w terenie

- Procesy obsługi reklamacji

- Metody badania incydentów

- Procedury działań naprawczychZarządzanie zmianą

- Procedury kontroli zmian

- Metody oceny wpływu

- Wymagania dotyczące ponownej walidacji

- Procesy powiadamiania klientów

Studium przypadku: Spór o zgodność systemu pneumatycznego

Pneumatyczny system sterowania prasą przemysłową uczestniczył w wypadku w miejscu pracy, w wyniku którego operator doznał obrażeń ciała. Producent stanął w obliczu roszczeń z tytułu odpowiedzialności opartych na rzekomej niezgodności z normami bezpieczeństwa.

Analiza łańcucha dowodów:

Weryfikacja projektu:

- Producent przeprowadził kompleksową ocenę ryzyka zgodnie z normą ISO 12100

- Określenie poziomu wydajności zgodnie z normą ISO 13849-1 wykazało wymóg PL=d

- Dokumentacja walidacji obwodu wykazała architekturę dwukanałową z diagnostyką

- Brakujące: Specyficzne obliczenia dla wykluczenia usterki komponentu pneumatycznegoTestowanie dowodów:

- Badanie typu systemu kontroli przez akredytowane laboratorium

- Testy wstrzykiwania błędów udokumentowane dla komponentów elektrycznych

- Brak: Udokumentowane testy trybów awarii komponentów pneumatycznychCertyfikacja:

- Oznaczenie CE z deklaracją zgodności

- Certyfikat ISO 9001 dla systemu zarządzania jakością

- Brakujący: Specjalna certyfikacja dla elementów pneumatycznych związanych z bezpieczeństwemCiągłe monitorowanie:

- Wdrożony system śledzenia wydajności w terenie

- Zbadano poprzednie podobne incydenty i podjęto działania naprawcze

- Zmiany projektowe wdrożone w oparciu o dane terenowe

- Brak: Dowód, że to konkretne ryzyko zostało zidentyfikowane i uwzględnione.

Ustalenia sądu:

Sąd ustalił, że chociaż producent miał ogólnie solidny system zgodności, konkretna luka w walidacji komponentów pneumatycznych stworzyła zerwane ogniwo w łańcuchu dowodowym. Producent został uznany za częściowo odpowiedzialnego, ponieważ nie był w stanie wykazać pełnej należytej staranności w odniesieniu do trybu awarii, który spowodował wypadek.

Przypadek ten pokazuje, że łańcuch dowodów zgodności jest tylko tak silny, jak jego najsłabsze ogniwo, a kompleksowa dokumentacja we wszystkich aspektach systemu jest niezbędna do skutecznej obrony prawnej.

Wnioski: Wdrażanie prewencyjnych strategii prawnych

Zrozumienie technicznych aspektów ram prawnych dotyczących naruszeń patentów, odpowiedzialności za produkt i zgodności z normami umożliwia producentom systemów pneumatycznych wdrażanie skutecznych strategii zapobiegawczych. Dzięki proaktywnemu podejściu do tych obszarów, firmy mogą zarówno zmniejszyć ryzyko sporów sądowych, jak i wzmocnić swoją pozycję w przypadku ich wystąpienia.

Kluczowe strategie zapobiegawcze

Zarządzanie ryzykiem patentowym

- Wdrażanie systematycznych analiz swobody działania

- Dokumentowanie decyzji projektowych wraz z uzasadnieniem technicznym

- Prowadzenie kompleksowej dokumentacji rozwoju, pokazującej niezależne tworzenie

- Ustanowienie jasnych procedur obsługi powiadomień patentowych osób trzecichZapobieganie odpowiedzialności za produkt

- Integracja metodologii FMEA i FTA z procesami projektowania

- Wdrożenie solidnych procedur przeglądu projektu z udokumentowanymi ocenami ryzyka.

- Opracowanie kompleksowych instrukcji obsługi z wyraźnymi ostrzeżeniami

- Ustanowienie procedur badania incydentów, które chronią dowodyZarządzanie zgodnością z normami

- Tworzenie i utrzymywanie matryc identyfikowalności standardów

- Wdrożenie formalnych procesów walidacji projektu zgodnie z wymaganiami norm

- Ustanowienie kompleksowych protokołów testowych z odpowiednią dokumentacją

- Opracowanie systemów ciągłego monitorowania zgodności z przepisami

Stosując te ramy techniczne do zarządzania ryzykiem prawnym, producenci systemów pneumatycznych mogą znacznie zmniejszyć swoje narażenie na kosztowne spory, jednocześnie budując silniejsze pozycje obronne, gdy dojdzie do sporu.

Najczęściej zadawane pytania dotyczące sporów prawnych związanych z układami pneumatycznymi

Jaką dokumentację należy prowadzić w celu obrony przed roszczeniami o naruszenie patentu?

Prowadzenie kompleksowej dokumentacji rozwoju projektu, w tym: datowanych koncepcji projektowych i iteracji, rozważanych alternatywnych projektów, technicznego uzasadnienia decyzji projektowych, wcześniejszych prac przeglądanych podczas rozwoju, niezależnych dowodów rozwoju i analiz swobody działania. Dokumentacja ta powinna być tworzona równolegle z rozwojem, odpowiednio datowana i przechowywana w bezpiecznym, zabezpieczonym przed manipulacją systemie. Dodatkowo, należy przechowywać zapisy wszelkich opinii o zgodności patentowej od wykwalifikowanych prawników oraz dokumentację wszelkich działań mających na celu obejście projektu, jeśli zidentyfikowano potencjalnie problematyczne patenty.

W jaki sposób producenci mogą skutecznie dokumentować zgodność z ewoluującymi standardami?

Wdrożenie systemu monitorowania standardów, który śledzi odpowiednie aktualizacje standardów i przeprowadza analizy luk w przypadku wystąpienia zmian. Utrzymywanie matrycy zgodności z normami, która mapuje określone cechy produktu do standardowych wymagań z wyraźną dokumentacją sposobu spełnienia każdego wymagania. W przypadku każdej zmiany standardu należy przeprowadzić i udokumentować formalną ocenę wpływu, wdrożyć niezbędne zmiany w projekcie lub procesie, przeprowadzić odpowiednią walidację i odpowiednio zaktualizować dokumentację techniczną. Zachowaj wszystkie wersje tej dokumentacji, aby wykazać zgodność z normami obowiązującymi w czasie produkcji.

Jaki jest najskuteczniejszy sposób podziału odpowiedzialności w przypadku złożonych awarii systemów pneumatycznych?

Najskuteczniejsze podejście łączy w sobie wiele metod analizy technicznej. Rozpocznij od kompleksowej analizy drzewa błędów (FTA), aby zidentyfikować wszystkie potencjalne czynniki. Następnie należy przeprowadzić analizę przyczyn i skutków awarii (FMEA), aby ocenić względny wpływ każdego czynnika. Zastosuj metodę 5-Why, aby prześledzić każdy istotny czynnik do jego pierwotnej przyczyny. Następnie należy przyporządkować te ustalenia techniczne do konkretnych obowiązków opartych na decyzjach projektowych, procesach produkcyjnych, procedurach instalacyjnych, działaniach konserwacyjnych i operacjach użytkownika. To podejście oparte na wielu metodach zapewnia możliwą do obrony podstawę techniczną do podziału odpowiedzialności, która może wytrzymać kontrolę prawną.

-

Zawiera prawne wyjaśnienie doktryny ekwiwalentów, zasady amerykańskiego prawa patentowego, która pozwala sądom uznać stronę za odpowiedzialną za naruszenie patentu, nawet jeśli urządzenie naruszające nie mieści się w dosłownym zakresie zastrzeżenia patentowego. ↩

-

Szczegółowo opisuje zasadę prawną estoppel (lub file wrapper estoppel), która uniemożliwia właścicielowi patentu wykorzystanie doktryny równoważności dla elementów roszczenia, które zostały zawężone podczas postępowania patentowego w celu przezwyciężenia stanu techniki. ↩

-

Oferuje kompleksowy przegląd analizy drzewa błędów (FTA), odgórnej, dedukcyjnej analizy awarii, w której awaria systemu jest śledzona wstecz do jej pierwotnych przyczyn poprzez serię logicznych kroków. ↩

-

Wyjaśnia normę ISO 13849, która zawiera wymagania bezpieczeństwa i wytyczne dotyczące zasad projektowania i integracji części systemów sterowania związanych z bezpieczeństwem, w tym określania poziomów wydajności (PL). ↩

-

Opisuje oznakowanie CE, obowiązkowe oznakowanie zgodności dla niektórych produktów sprzedawanych w Europejskim Obszarze Gospodarczym (EOG), które poświadcza, że produkt spełnia wymogi UE w zakresie zdrowia, bezpieczeństwa i ochrony środowiska. ↩