Koszmarem każdego inżyniera utrzymania ruchu jest niespodziewana awaria sprzętu. Gdy maszyny wibrują z naturalną częstotliwością, w ciągu kilku minut może dojść do katastrofalnych uszkodzeń. Widziałem, jak ten problem kosztował firmy tysiące przestojów.

Rezonans wibracyjny1 występuje, gdy siła zewnętrzna dopasowuje się do naturalnej częstotliwości systemu, powodując wzmocnione oscylacje, które mogą uszkodzić sprzęt. Zrozumienie i kontrolowanie tego zjawiska ma zasadnicze znaczenie dla zapobiegania awariom i wydłużania żywotności maszyn.

Podzielę się krótką historią. W zeszłym roku klient z Niemiec zadzwonił do mnie w panice. Ich linia produkcyjna została zatrzymana, ponieważ siłownik beztłoczyskowy wibrował gwałtownie. Problem? Rezonans. Pod koniec tego artykułu zrozumiesz, jak identyfikować i zapobiegać podobnym problemom w swoich systemach.

Spis treści

- Formuła częstotliwości naturalnej: Jak obliczyć wrażliwe punkty systemu?

- Model Mass-Spring: Dlaczego to uproszczone podejście jest tak cenne?

- Optymalizacja współczynnika tłumienia: Jakie eksperymenty dają najlepsze wyniki?

- Wnioski

- Najczęściej zadawane pytania dotyczące rezonansu wibracyjnego

Formuła częstotliwości naturalnej: Jak obliczyć wrażliwe punkty systemu?

Zrozumienie częstotliwości drgań własnych sprzętu jest pierwszym krokiem w kierunku zapobiegania problemom związanym z rezonansem. Ta krytyczna wartość określa, kiedy system jest najbardziej podatny na problemy z wibracjami.

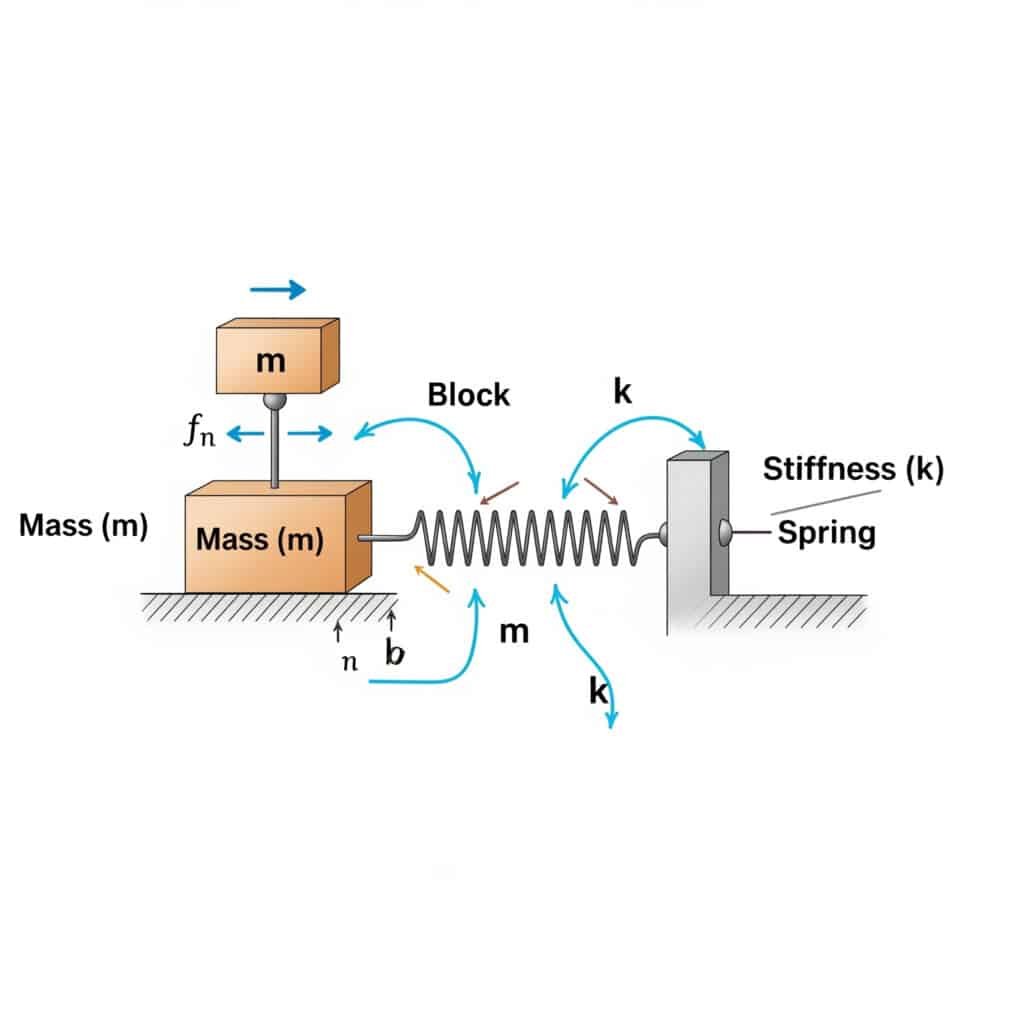

The częstotliwość drgań własnych2 (fn) układu można obliczyć za pomocą wzoru: fn = (1/2π) × √(k/m), gdzie k to współczynnik sztywności, a m to masa. Obliczenia te ujawniają częstotliwość, przy której układ będzie rezonował, jeśli zostanie wzbudzony przez odpowiednie siły zewnętrzne.

Kiedy odwiedziłem zakład produkcyjny w Szwajcarii, zauważyłem, że ich beztłoczyskowe siłowniki pneumatyczne ulegały przedwczesnym awariom. Ich zespół konserwacyjny nie obliczył częstotliwości drgań własnych układu. Po zastosowaniu tego wzoru stwierdziliśmy, że ich prędkość robocza była niebezpiecznie zbliżona do częstotliwości drgań własnych systemu.

Praktyczne zastosowania obliczeń częstotliwości drgań własnych

Wzór na częstotliwość drgań własnych nie jest tylko teoretyczny - ma on bezpośrednie zastosowanie w różnych warunkach przemysłowych:

- Wybór sprzętu: Wybór komponentów o częstotliwościach naturalnych dalekich od warunków roboczych

- Konserwacja zapobiegawcza: Planowanie inspekcji w oparciu o profile ryzyka drgań

- Rozwiązywanie problemów: Identyfikacja pierwotnej przyczyny nieoczekiwanych wibracji

Typowe wartości częstotliwości drgań własnych dla komponentów przemysłowych

| Komponent | Typowy zakres częstotliwości drgań własnych (Hz) |

|---|---|

| Siłowniki beztłoczyskowe | 10-50 Hz |

| Wsporniki montażowe | 20-100 Hz |

| Struktury wsparcia | 5-30 Hz |

| Zawory sterujące | 40-200 Hz |

Czynniki krytyczne wpływające na częstotliwość drgań własnych

Obliczenie częstotliwości drgań własnych wydaje się proste, ale kilka czynników może komplikować rzeczywiste zastosowania:

- Niejednorodny rozkład masy: Większość komponentów przemysłowych nie ma idealnie rozłożonej masy

- Zmienna sztywność: Komponenty mogą mieć różną sztywność w różnych kierunkach.

- Punkty połączeń: Sposób montażu komponentów znacząco wpływa na ich charakterystykę wibracji

- Wpływ temperatury: Zarówno masa, jak i sztywność mogą zmieniać się wraz z temperaturą.

Model Mass-Spring: Dlaczego to uproszczone podejście jest tak cenne?

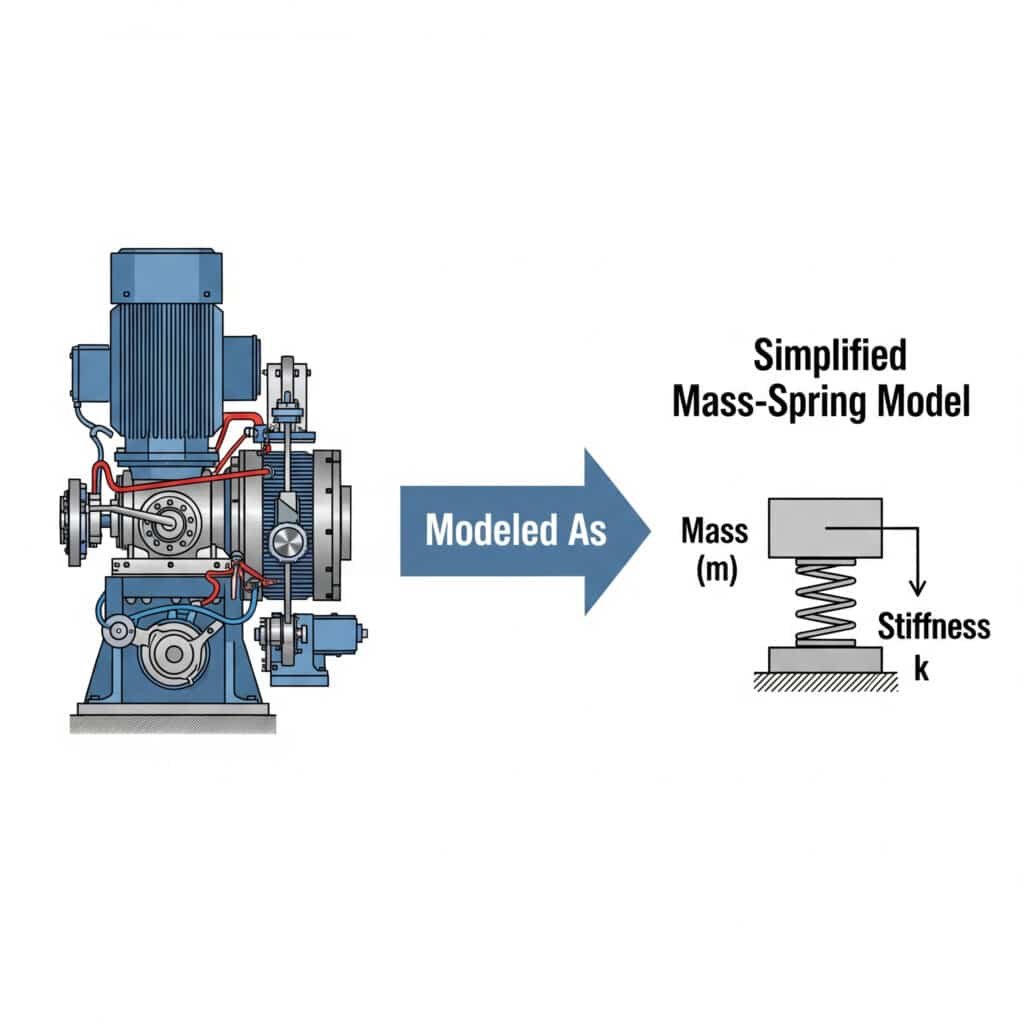

Model masa-sprężyna zapewnia intuicyjne ramy dla zrozumienia złożonych systemów wibracyjnych. Redukuje skomplikowane maszyny do podstawowych elementów, które inżynierowie mogą łatwo analizować.

The model masa-sprężyna3 upraszcza analizę drgań, reprezentując systemy mechaniczne jako dyskretne masy połączone sprężynami. Takie podejście pozwala inżynierom przewidywać zachowanie systemu, identyfikować potencjalne problemy związane z rezonansem i opracowywać skuteczne rozwiązania bez skomplikowanej matematyki.

Pamiętam, jak pracowałem z producentem części samochodowych w Michigan, który nie mógł zrozumieć, dlaczego jego cylindry beztłoczyskowe ulegały awariom. Modelując ich system jako prosty układ masa-sprężyna, zidentyfikowaliśmy, że wsporniki montażowe działały jak niezamierzone sprężyny, tworząc stan rezonansu.

Konwersja systemów rzeczywistych na modele masowo-sprężyste

Aby zastosować to podejście do swojego sprzętu:

- Identyfikacja kluczowych mas: Określenie, które komponenty mają znaczący wpływ na wagę

- Lokalizacja elementów sprężynowych: Znajdź komponenty, które magazynują i uwalniają energię (rzeczywiste sprężyny, elastyczne mocowania itp.).

- Połączenia na mapie: Dokumentacja interakcji mas i sprężyn

- Uproszczenie: Łączenie podobnych elementów w celu stworzenia łatwego w zarządzaniu modelu.

Rodzaje systemów sprężyn masowych

| Typ systemu | Opis | Typowe zastosowania |

|---|---|---|

| Pojedynczy DOF | Jedna masa z jedną sprężyną | Proste siłowniki pneumatyczne |

| Multi-DOF | Wiele mas z wieloma sprężynami | Złożone maszyny z wieloma komponentami |

| Ciągły | Nieskończony DOF (wymaga innej analizy) | Belki, płyty i powłoki |

Rozważania dotyczące zaawansowanego modelowania

Podczas gdy podstawowy model masowo-sprężynowy jest wartościowy, kilka ulepszeń czyni go bardziej realistycznym:

- Dodawanie amortyzatorów: Rzeczywiste systemy zawsze rozpraszają energię

- Uwzględnienie nieliniowości: Sprężyny nie zawsze podążają za Prawo Hooke'a4 doskonale

- Rozliczanie wymuszonych wibracji: Siły zewnętrzne zmieniają zachowanie systemu

- Uwzględnienie efektów sprzężenia: Ruch w jednym kierunku może wpływać na inne kierunki

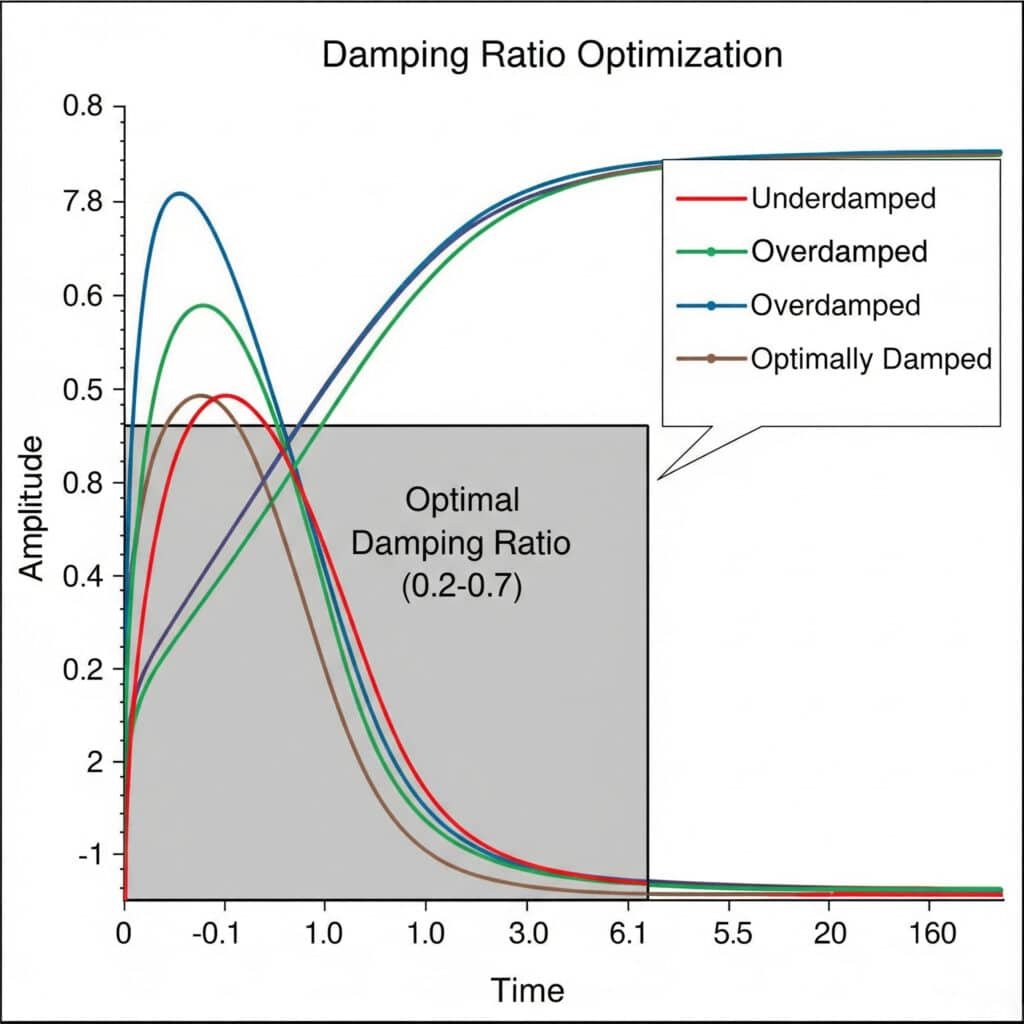

Optymalizacja współczynnika tłumienia: Jakie eksperymenty dają najlepsze wyniki?

Tłumienie jest najlepszą obroną przed problemami związanymi z rezonansem. Znalezienie optymalnego współczynnika tłumienia poprzez eksperymenty może znacznie poprawić wydajność i niezawodność systemu.

Współczynnik tłumienia5 Eksperymenty optymalizacyjne polegają na systematycznym testowaniu różnych konfiguracji tłumienia w celu znalezienia idealnej równowagi między kontrolą drgań a szybkością reakcji systemu. Optymalny współczynnik tłumienia zazwyczaj mieści się w przedziale od 0,2 do 0,7, zapewniając wystarczające tłumienie drgań bez nadmiernej utraty energii.

W zeszłym miesiącu pomogłem producentowi sprzętu do przetwórstwa spożywczego we Francji rozwiązać uporczywe problemy z wibracjami w ich magnetycznych cylindrach beztłoczyskowych. Dzięki serii eksperymentów ze współczynnikiem tłumienia odkryliśmy, że ich oryginalna konstrukcja miała współczynnik tłumienia wynoszący zaledwie 0,05 - o wiele za niski, aby zapobiec problemom z rezonansem.

Konfiguracja eksperymentalna do testowania współczynnika tłumienia

Przeprowadzenie skutecznych eksperymentów optymalizacji tłumienia:

- Pomiar wyjściowy: Zapis odpowiedzi systemu bez dodatkowego tłumienia

- Testowanie przyrostowe: Dodawanie elementów tłumiących w kontrolowanych przyrostach

- Pomiar odpowiedzi: Pomiar amplitudy, czasu ustalania i charakterystyki częstotliwościowej.

- Analiza danych: Oblicz współczynnik tłumienia dla każdej konfiguracji

- Walidacja: Weryfikacja wydajności w rzeczywistych warunkach pracy

Porównanie technologii tłumienia

| Technologia tłumienia | Zalety | Ograniczenia | Typowe zastosowania |

|---|---|---|---|

| Tłumiki wiskotyczne | Przewidywalna wydajność, stabilna temperatura | Wymagają konserwacji, potencjalne wycieki | Maszyny ciężkie, sprzęt precyzyjny |

| Tłumiki tarcia | Prosta konstrukcja, opłacalność | Zużycie w czasie, nieliniowe zachowanie | Podpory strukturalne, maszyny podstawowe |

| Tłumienie materiału | Brak ruchomych części, kompaktowe wymiary | Ograniczony zakres regulacji | Przyrządy precyzyjne, izolacja drgań |

| Aktywne tłumienie | Możliwość dostosowania do zmieniających się warunków | Złożony, wymaga zasilania | Zastosowania krytyczne, urządzenia o zmiennej prędkości |

Optymalizacja tłumienia dla różnych warunków pracy

Idealny współczynnik tłumienia nie jest uniwersalny - zależy on od konkretnego zastosowania:

- Szybkie operacje: Niższe współczynniki tłumienia (0,1-0,3) utrzymują szybkość reakcji.

- Aplikacje precyzyjne: Wyższe współczynniki tłumienia (0,5-0,7) zapewniają stabilność

- Systemy o zmiennym obciążeniu: Tłumienie adaptacyjne może być konieczne

- Środowiska wrażliwe na temperaturę: Rozważ materiały tłumiące o stabilnych właściwościach

Studium przypadku: Optymalizacja tłumienia cylindrów beztłoczyskowych

Optymalizując siłownik beztłoczyskowy dwustronnego działania dla maszyny pakującej, przetestowaliśmy pięć różnych konfiguracji tłumienia:

- Standardowe poduszki końcowe: Współczynnik tłumienia = 0,12

- Wydłużone poduszki: Współczynnik tłumienia = 0,25

- Zewnętrzne amortyzatory: Współczynnik tłumienia = 0,41

- Kompozytowe wsporniki montażowe: Współczynnik tłumienia = 0,38

- Podejście łączone (3+4): Współczynnik tłumienia = 0,53

Połączone podejście zapewniło najlepszą wydajność, zmniejszając amplitudę drgań o 78% przy zachowaniu akceptowalnego czasu reakcji.

Wnioski

Zrozumienie rezonansu drgań poprzez obliczenia częstotliwości drgań własnych, modelowanie masy i sprężyny oraz optymalizację współczynnika tłumienia ma kluczowe znaczenie dla zapobiegania awariom sprzętu. Stosując te zasady, można wydłużyć żywotność maszyn, skrócić czas przestojów i poprawić ogólną wydajność systemu.

Najczęściej zadawane pytania dotyczące rezonansu wibracyjnego

Czym jest rezonans wibracyjny w urządzeniach przemysłowych?

Rezonans wibracyjny występuje, gdy siła zewnętrzna dopasowuje się do naturalnej częstotliwości systemu, powodując wzmocnione oscylacje. W urządzeniach przemysłowych zjawisko to może prowadzić do nadmiernego ruchu, zmęczenia komponentów i katastrofalnych awarii, jeśli nie jest odpowiednio zarządzane.

Jak mogę zidentyfikować, czy mój system doświadcza rezonansu?

Poszukaj objawów, takich jak niewyjaśniony wzrost hałasu, widoczne wibracje przy określonych prędkościach, przedwczesne awarie komponentów i pogorszenie wydajności, które występuje w stałych punktach pracy. Narzędzia do analizy drgań mogą potwierdzić warunki rezonansu.

Jaka jest różnica między wymuszonymi wibracjami a rezonansem?

Wibracje wymuszone występują zawsze, gdy na układ działa siła zewnętrzna, podczas gdy rezonans jest specyficznym stanem, w którym częstotliwość wymuszająca pokrywa się z częstotliwością drgań własnych układu, co skutkuje wzmocnioną reakcją. Każdy rezonans wiąże się z wymuszonymi wibracjami, ale nie wszystkie wymuszone wibracje powodują rezonans.

W jaki sposób konstrukcja beztłoczyskowego siłownika pneumatycznego wpływa na jego charakterystykę drgań?

Konstrukcja beztłoczyskowych siłowników pneumatycznych - z ich ruchomym wózkiem, wewnętrznym systemem uszczelniającym i mechanizmami prowadzącymi - stwarza wyjątkowe wyzwania związane z wibracjami. Wydłużony profil działa jak belka, która może się zginać, masa wózka wytwarza siły bezwładności, a taśmy uszczelniające mogą wprowadzać zmienne tarcie.

Jakie proste modyfikacje mogą zmniejszyć rezonans w istniejącym sprzęcie?

W przypadku istniejącego sprzętu, w którym występują problemy z rezonansem, należy rozważyć dodanie masy w celu zmiany częstotliwości drgań własnych, zainstalowanie zewnętrznych tłumików lub amortyzatorów, zmodyfikowanie metod montażu w celu uwzględnienia izolacji drgań lub dostosowanie prędkości roboczych w celu uniknięcia częstotliwości rezonansowych.

-

Zapewnia podstawowe wyjaśnienie rezonansu mechanicznego, często z przykładami wizualnymi, pokazując, w jaki sposób niewielka okresowa siła może wytwarzać oscylacje o dużej amplitudzie w systemie. ↩

-

Oferuje szczegółowe spojrzenie na fizykę częstotliwości drgań własnych, określonej częstotliwości, przy której system ma tendencję do oscylacji przy braku jakiejkolwiek siły napędowej lub tłumiącej. ↩

-

Wyjaśnia zasady modelu masa-sprężyna, podstawowej idealizacji w fizyce i inżynierii wykorzystywanej do analizy złożonych systemów, które wykazują prosty ruch harmoniczny. ↩

-

Szczegóły Prawo Hooke'a, zasada fizyki, która mówi, że siła potrzebna do rozciągnięcia lub ściśnięcia sprężyny na pewną odległość jest wprost proporcjonalna do tej odległości. ↩

-

Opisuje współczynnik tłumienia, bezwymiarową miarę, która określa, w jaki sposób oscylacje w systemie zanikają po zakłóceniu, co ma kluczowe znaczenie dla kontrolowania rezonansu. ↩