Czy Twoje linie produkcyjne w branży motoryzacyjnej borykają się z ograniczeniami przestrzeni i wyzwaniami związanymi z precyzją? Wielu inżynierów z sektora motoryzacyjnego uważa, że tradycyjne siłowniki pneumatyczne nie są w stanie zapewnić kompaktowych, wysokowydajnych rozwiązań potrzebnych w nowoczesnych procesach produkcyjnych. To właśnie tutaj siłowniki beztłoczyskowe zmieniają zasady gry.

Beztłoczyskowe siłowniki pneumatyczne przekształcają produkcję motoryzacyjną, zapewniając oszczędność miejsca w zastosowaniach spawalniczych, umożliwiając precyzyjne pozycjonowanie linii montażowych i spełniając rygorystyczne wymagania dotyczące kontroli zanieczyszczeń w środowiskach czystych - co skutkuje do 50% mniejszą powierzchnią maszyny i 30-40% poprawą dokładności pozycjonowania.

Od ponad dekady współpracuję bezpośrednio z wiodącymi producentami z branży motoryzacyjnej i widziałem na własne oczy, jak technologia siłowników beztłoczyskowych rozwiązała niektóre z ich najbardziej uporczywych wyzwań w zakresie automatyzacji. Pozwól, że podzielę się kluczowymi zastosowaniami, w których te innowacyjne komponenty mają największy wpływ.

Spis treści

- Jak cylindry beztłoczyskowe poprawiają integrację pistoletów spawalniczych?

- Co sprawia, że siłowniki beztłoczyskowe są niezbędne do pozycjonowania na linii montażowej?

- Co sprawia, że siłowniki beztłoczyskowe są idealnym rozwiązaniem dla motoryzacyjnych pomieszczeń czystych?

- Wnioski

- Najczęściej zadawane pytania dotyczące siłowników beztłoczyskowych w zastosowaniach motoryzacyjnych

Jak cylindry beztłoczyskowe poprawiają integrację pistoletów spawalniczych?

Linie spawalnicze w przemyśle motoryzacyjnym to zatłoczone, szybkie środowiska, w których liczy się każdy milimetr przestrzeni. Tradycyjne rozwiązania pneumatyczne często stwarzają więcej problemów niż ich rozwiązują.

Cylindry beztłoczyskowe poprawiają integrację uchwytów spawalniczych, zapewniając kompaktowe, wydajne rozwiązanie do pozycjonowania ciężkich uchwytów do zgrzewania punktowego w zrobotyzowanych gniazdach roboczych o ograniczonej przestrzeni. Ich konstrukcja eliminuje zewnętrzne tłoczysko, zmniejszając wymaganą długość instalacji o prawie 50% w porównaniu z konwencjonalnymi siłownikami i umożliwiając bardziej elastyczne układy maszyn.

Wdrażając dziesiątki systemów pozycjonowania uchwytów spawalniczych, widziałem, jak odpowiedni siłownik beztłoczyskowy może znacznie poprawić zarówno wydajność, jak i łatwość konserwacji.

Efektywność przestrzenna w zrobotyzowanych stanowiskach spawalniczych

Przestrzeń w nowoczesnych zakładach motoryzacyjnych jest na wagę złota. Oto, w jaki sposób siłowniki beztłoczyskowe tworzą wartość dodaną:

Analiza redukcji śladu węglowego

| Parametr | Tradycyjny cylinder (otwór 100 mm, skok 500 mm) | Cylinder beztłoczyskowy (otwór 100 mm, skok 500 mm) | Przewaga |

|---|---|---|---|

| Długość całkowita | ~1200 mm (skok + korpus + drążek) | ~650 mm (skok + wózek) | Redukcja 46% |

| Strefa zakłóceń | Duży (ruchomy pręt) | Minimalny (ograniczony ruch) | Umożliwia mniejsze odstępy między maszynami |

| Waga | Wysoki | Umiarkowany | Zmniejsza obciążenie ramion robotów |

Nośność i sztywność

Uchwyty spawalnicze są ciężkie i wymagają precyzyjnego pozycjonowania. Cylindry beztłoczyskowe doskonale nadają się do tego wyzwania:

- Obsługa dużych obciążeń: Zintegrowane systemy prowadnic obsługują duże obciążenia wspornikowe.

- Odporność na moment obrotowy: Szeroka separacja łożysk jest odporna na siły skręcające podczas ruchu.

- Sztywna konstrukcja: Wytłaczane aluminiowe korpusy zapewniają doskonałą sztywność.

Studium przypadku: Linia spawalnicza Body-in-White

Duży europejski producent samochodów zmagał się ze stanowiskiem do spawania karoserii w kolorze białym. Ich istniejący system z tradycyjnymi cylindrami był:

- Nieporęczne i trudno dostępne do konserwacji

- Podatność na ugięcie pręta, powodujące niespójną jakość spoiny

- Ograniczona prędkość ze względu na dużą masę ruchomą

Wdrożyliśmy rozwiązanie wykorzystujące nasze mechanicznie sprzężone siłowniki beztłoczyskowe:

- Zmniejszona powierzchnia maszyny o 35%, poprawiająca dostęp do konserwacji

- Zintegrowane, wytrzymałe łożyska prowadzące eliminują ugięcia

- Osiągnięto krótsze czasy cyklu 20% dzięki niższej masie ruchomej

Rezultatem była znaczna poprawa zarówno jakości spoin, jak i wydajności produkcji. Kluczem było wykorzystanie naturalnej wydajności przestrzennej i sztywności konstrukcji cylindra beztłoczyskowego.

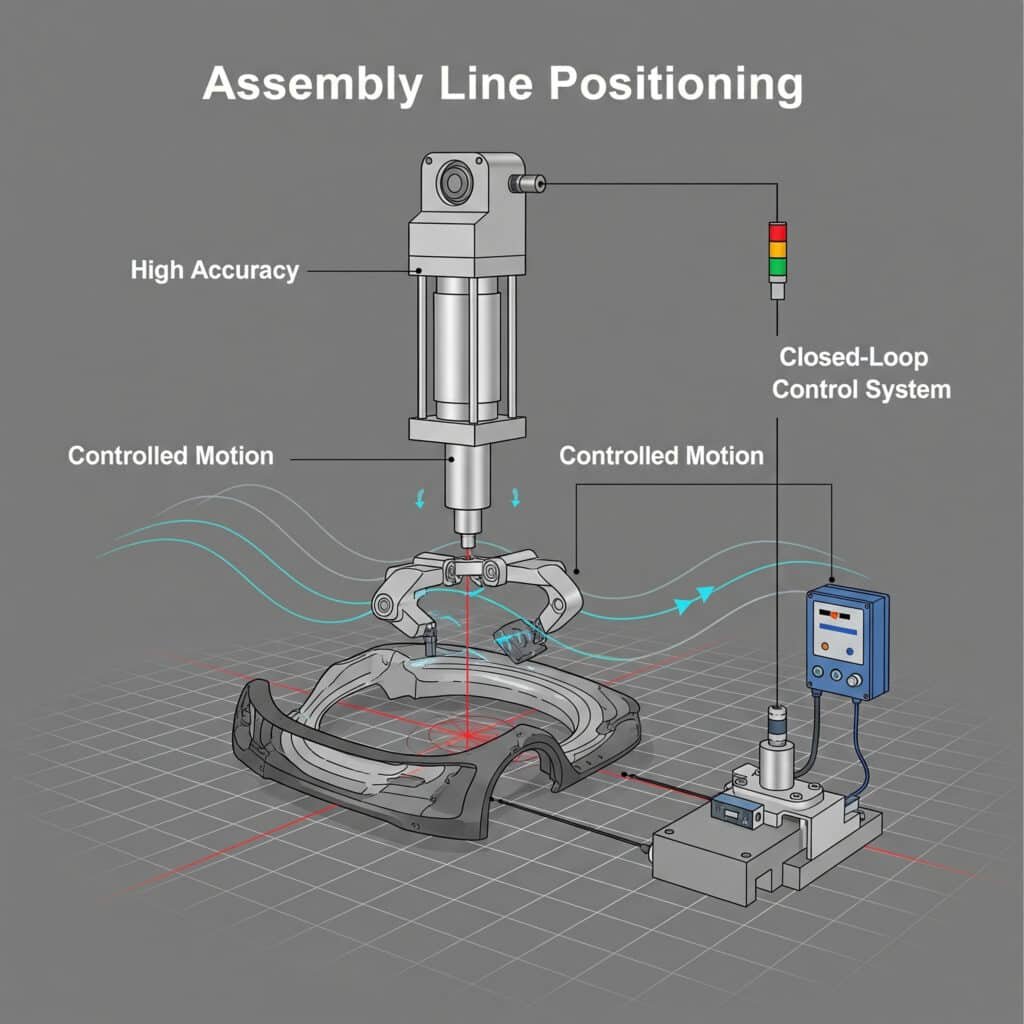

Co sprawia, że siłowniki beztłoczyskowe są niezbędne do pozycjonowania na linii montażowej?

Nowoczesny montaż w branży motoryzacyjnej wymaga precyzji na poziomie niespotykanym jeszcze dekadę temu. Cylindry beztłoczyskowe zapewniają dokładność i elastyczność potrzebną do tych wymagających zadań.

Siłowniki beztłoczyskowe są niezbędne do pozycjonowania na liniach montażowych, ponieważ oferują doskonałą dokładność przy długich skokach, zapewniają płynne i kontrolowane profile ruchu krytyczne dla delikatnej obsługi komponentów i mogą być łatwo zintegrowane z zaawansowanymi czujnikami i systemami sterowania w celu uzyskania sprzężenia zwrotnego w pętli zamkniętej.

Precyzja oferowana przez siłowniki beztłoczyskowe jest kluczowym elementem nowoczesnego montażu pojazdów - od łączenia układów napędowych po montaż deski rozdzielczej.

Precyzja i możliwości kontroli

Konstrukcja siłowników beztłoczyskowych pozwala na kilka zaawansowanych funkcji sterowania:

- Ciągłe wykrywanie położenia: Enkodery magnetyczne zapewniają sprzężenie zwrotne pozycji w czasie rzeczywistym.

- Ograniczniki wielopozycyjne: Łatwa implementacja bez skomplikowanych mechanizmów zewnętrznych.

- Płynne przyspieszanie/zwalnianie: Zawory proporcjonalne umożliwiają precyzyjną kontrolę prędkości.

- Konstrukcje o niskim współczynniku tarcia: Minimalizuje poślizg drążka, zapewniając stały ruch przy niskich prędkościach.

Wymagania dotyczące precyzji specyficzne dla aplikacji

| Zastosowanie | Wymagana dokładność pozycjonowania | Funkcja cylindra bez klucza | Powód wyboru |

|---|---|---|---|

| Spawanie punktowe1 Pistolety | ±1,0 mm | Wytrzymały system bezdrążkowy | Wysoka nośność |

| Instalacja deski rozdzielczej | ±0,5 mm | Długi skok bez drążka | Stabilność na odległość |

| Połączenie układu napędowego | ±0,1 mm | Precyzyjnie prowadzony pręt bez drążka | Sztywność pod obciążeniem |

| Instalacja szkła | ±0,3 mm | Magnetycznie sprzężony bezrdzeniowiec | Płynny profil ruchu |

Strategia wdrażania w świecie rzeczywistym

Kiedy pomagałem dużemu amerykańskiemu producentowi samochodów zmodernizować stację montażu drzwi, skupiliśmy się na tych kluczowych elementach:

Identyfikacja krytycznych punktów pozycjonowania

- Wymagana dokładność lokalizacji zawiasów drzwi ±0,15 mm

- Ruchy prezentera wymagały płynnych profili przyspieszenia

- Wymagane było zatrzymanie wielu pozycji w ramach jednego skoku

Wybór odpowiedniej technologii

- Wdrożone siłowniki beztłoczyskowe z magnetycznym czujnikiem położenia

- Dodano proporcjonalną kontrolę przepływu do zarządzania prędkością

- Zintegrowane sprzężenie zwrotne weryfikacji położenia

Metodologia walidacji

- Ustanowione protokoły pomiarowe podczas instalacji

- Wdrożone procedury bieżącej weryfikacji

- Tworzenie harmonogramów konserwacji zapobiegawczej

Rezultatem było zmniejszenie o 67% liczby problemów jakościowych związanych z drzwiami i poprawa przepustowości stacji o 40%. Kluczowym czynnikiem sukcesu było zrozumienie, że pozycjonowanie nie dotyczy tylko samego cylindra, ale całego otaczającego go systemu sterowania.

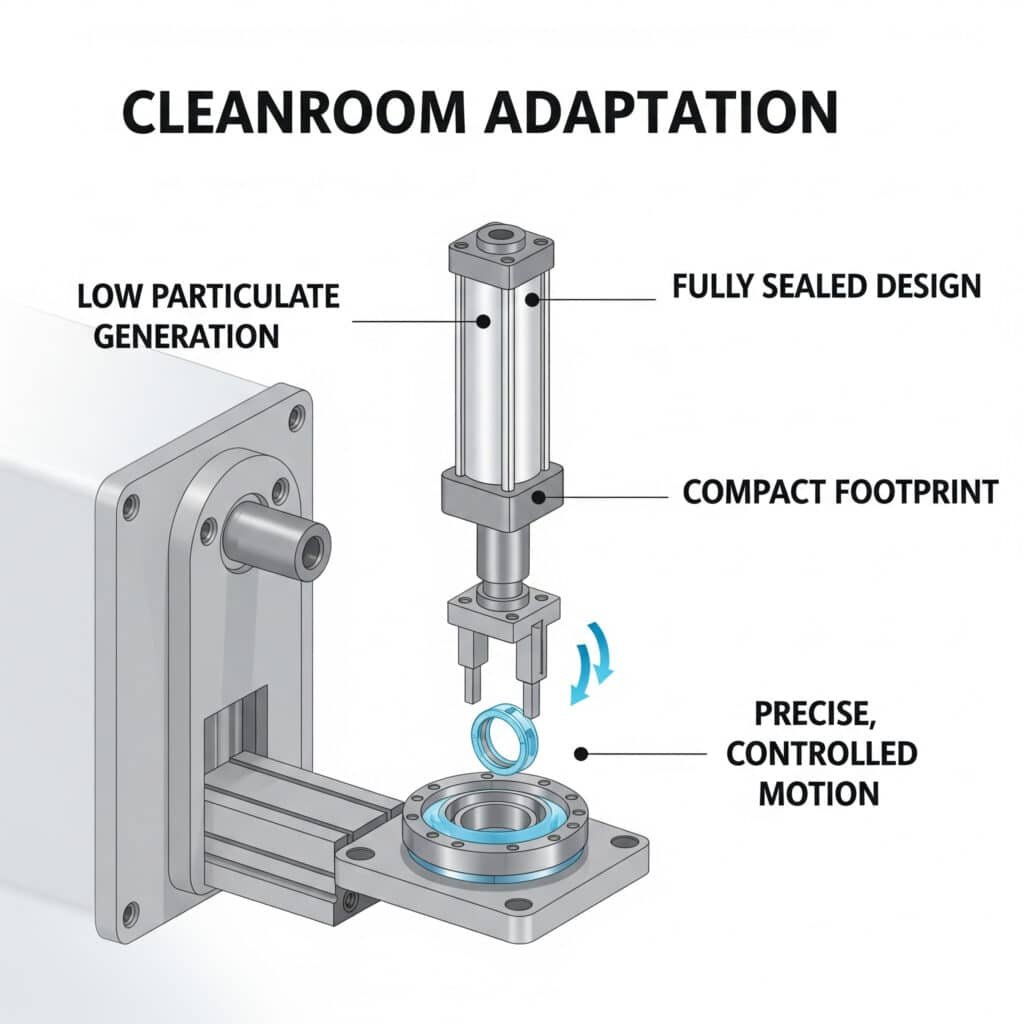

Co sprawia, że siłowniki beztłoczyskowe są idealnym rozwiązaniem dla motoryzacyjnych pomieszczeń czystych?

Środowisko pomieszczeń czystych2 w produkcji motoryzacyjnej stawiają wyjątkowe wyzwania, z którymi konwencjonalne rozwiązania pneumatyczne mają trudności.

Siłowniki beztłoczyskowe są idealne do pomieszczeń czystych w przemyśle motoryzacyjnym, ponieważ generują minimalną emisję cząstek stałych, oferują szczelne konstrukcje, które zapobiegają zanieczyszczeniom, zapewniają kompaktowe wymiary dla obszarów czystych o ograniczonej przestrzeni i zapewniają precyzyjną kontrolę potrzebną do obsługi wrażliwych komponentów.

Rosnąca złożoność elektroniki samochodowej i produkcji akumulatorów znacznie zwiększyła wymagania dotyczące pomieszczeń czystych w branży. Bazując na moim doświadczeniu we wdrażaniu rozwiązań w tych środowiskach, cylindry beztłoczyskowe oferują wyraźne korzyści.

Wymagania dotyczące klasyfikacji pomieszczeń czystych

Zastosowania w motoryzacyjnych pomieszczeniach czystych zazwyczaj należą do tych kategorii:

ISO klasa 7-83 (Norma federalna 209E klasa 10 000-100 000)

- Zespół ogniw akumulatora

- Produkcja czujników

- Produkcja elektronicznych jednostek sterujących

ISO klasa 6-7 (norma federalna 209E klasa 1,000-10,000)

- Kamera i LIDAR4 montaż podzespołów

- Integracja mikroprocesorów

- Zaawansowane systemy wspomagania kierowcy (ADAS)

Funkcje kontroli zanieczyszczeń w cylindrach beztłoczyskowych

Nowoczesne konstrukcje siłowników beztłoczyskowych posiadają kilka cech szczególnie przydatnych w pomieszczeniach czystych:

Zamknięte mechanizmy ruchu

- Taśmy uszczelniające zapobiegają powstawaniu cząstek

- Wewnętrzne systemy smarowania ograniczają czynności konserwacyjne

- Brak zewnętrznych ruchomych części minimalizuje zanieczyszczenie

Kompatybilność materiałowa

- Niegazujące uszczelki i komponenty

- Powierzchnie odporne na chemikalia

- Wyładowania elektrostatyczne (ESD)5 zgodne opcje

Specjalistyczne adaptacje pomieszczeń czystych

- Zewnętrzne porty próżniowe do ekstrakcji cząstek

- Smary o niskiej zawartości cząstek stałych

- Specjalistyczne protokoły czyszczenia

Porównanie implementacji w pomieszczeniach czystych

| Cecha | Standardowy pneumatyczny | Siłowniki beztłoczyskowe do pomieszczeń czystych | Korzyści |

|---|---|---|---|

| Generowanie cząstek | Umiarkowany do wysokiego | Bardzo niski | Utrzymuje czystą klasyfikację |

| Smarowanie zewnętrzne | Wymagane okresowo | Dostępne systemy uszczelnione | Zmniejsza ryzyko zanieczyszczenia |

| Kompatybilność czyszczenia | Ograniczony | Zwiększona odporność chemiczna | Obsługuje protokoły sanityzacji |

| Wydajność przestrzenna | Słaby | Doskonały | Maksymalizuje wykorzystanie czystej powierzchni |

Elektryczne i pneumatyczne opcje beztłoczyskowe dla pomieszczeń czystych

Podczas gdy elektryczne siłowniki beztłoczyskowe są często rozważane do użytku w pomieszczeniach czystych, pneumatyczne siłowniki beztłoczyskowe oferują wyraźne zalety w niektórych zastosowaniach:

- Niższe wytwarzanie ciepła (krytyczne dla procesów wrażliwych na temperaturę)

- Brak zakłóceń elektromagnetycznych z wrażliwą elektroniką

- Uproszczone wdrażanie zabezpieczeń przeciwwybuchowych w produkcji akumulatorów

- Ogólnie niższy koszt za równoważną wydajność

Niedawno pomogłem producentowi akumulatorów z Austrii wdrożyć kompatybilny z pomieszczeniami czystymi system cylindrów beztłoczyskowych do procesu układania elektrod. Wybierając magnetycznie sprzężone cylindry beztłoczyskowe ze specjalistycznymi uszczelnieniami i wewnętrznym smarowaniem, osiągnęliśmy:

- Zgodność z normą ISO klasy 7

- 30% krótsze czasy cykli niż poprzednie rozwiązanie siłownika elektrycznego

- Znaczne oszczędności zarówno w zakresie inwestycji początkowej, jak i zużycia energii

Kluczem było zrozumienie konkretnych wymagań dotyczących pomieszczeń czystych i wybór odpowiedniego wariantu siłownika beztłoczyskowego z odpowiednią technologią uszczelniania i smarowania.

Wnioski

Siłowniki beztłoczyskowe stały się niezbędnymi komponentami w nowoczesnej produkcji motoryzacyjnej, zapewniając wydajność przestrzenną, precyzję i niezawodność potrzebną do integracji spawania, pozycjonowania linii montażowej i operacji w pomieszczeniach czystych. Wybierając odpowiednie rozwiązanie beztłoczyskowe dla każdego zastosowania, producenci mogą osiągnąć znaczną poprawę jakości, wydajności i opłacalności.

FAQ

Jakie są główne typy siłowników beztłoczyskowych stosowanych w przemyśle motoryzacyjnym?

Główne typy obejmują magnetyczne siłowniki beztłoczyskowe (wykorzystujące sprzęgło magnetyczne między wewnętrznym tłokiem a zewnętrznym wózkiem), mechaniczne siłowniki beztłoczyskowe (wykorzystujące połączenia mechaniczne, takie jak taśmy szczelinowe) oraz prowadzone siłowniki beztłoczyskowe (z dodatkowymi szynami prowadzącymi do przenoszenia obciążeń bocznych). Każdy z tych typów jest przeznaczony do innych zastosowań motoryzacyjnych, w zależności od wymagań dotyczących obciążenia i precyzji.

Jak siłowniki beztłoczyskowe wypadają w porównaniu z tradycyjnymi siłownikami w zastosowaniach motoryzacyjnych?

Jakie są główne typy siłowników beztłoczyskowych stosowanych w przemyśle motoryzacyjnym?

Główne typy obejmują magnetyczne siłowniki beztłoczyskowe (wykorzystujące sprzęgło magnetyczne między wewnętrznym tłokiem a zewnętrznym wózkiem), mechaniczne siłowniki beztłoczyskowe (wykorzystujące połączenia mechaniczne, takie jak taśmy szczelinowe) oraz prowadzone siłowniki beztłoczyskowe (z dodatkowymi szynami prowadzącymi do przenoszenia obciążeń bocznych). Każdy z tych typów jest przeznaczony do innych zastosowań motoryzacyjnych, w zależności od wymagań dotyczących obciążenia i precyzji.

Jakiej konserwacji wymagają siłowniki beztłoczyskowe w środowiskach spawalniczych?

Cylindry beztłoczyskowe pracujące w środowiskach spawalniczych wymagają regularnej kontroli taśm uszczelniających pod kątem uszkodzeń spowodowanych odpryskami, okresowego czyszczenia powierzchni zewnętrznych, weryfikacji działania sprzęgła magnetycznego oraz okazjonalnego smarowania zgodnie ze specyfikacjami producenta. Prawidłowo konserwowane jednostki zazwyczaj wymagają poważnego serwisu tylko co 10-15 milionów cykli.

Czy siłowniki beztłoczyskowe poradzą sobie z dużymi obciążeniami w montażu samochodowym?

Tak, nowoczesne siłowniki beztłoczyskowe mogą przenosić znaczne obciążenia, a modele o dużej wytrzymałości wytrzymują obciążenie do 200 kg w zastosowaniach poziomych. W przypadku ekstremalnych obciążeń prowadzone siłowniki beztłoczyskowe z dodatkowym łożyskowaniem mogą obsługiwać jeszcze większe siły, zachowując dokładność pozycjonowania w zakresie ±0,1 mm.

Jaki jest typowy zwrot z inwestycji w modernizację do siłowników beztłoczyskowych?

Większość producentów z branży motoryzacyjnej odnotowuje zwrot z inwestycji w ciągu 8-18 miesięcy od przejścia na cylindry beztłoczyskowe. Zyski wynikają z obniżonych kosztów konserwacji (o 30-40% niższych), lepszej jakości (zazwyczaj o 25-50% mniej defektów), oszczędności miejsca (o 40-60% mniejsza powierzchnia) i zwiększonej przepustowości (o 15-30% wyższej) dzięki zoptymalizowanym profilom ruchu i niezawodności.

-

Zawiera szczegółowe wyjaśnienie zgrzewania oporowego punktowego, powszechnego procesu w produkcji motoryzacyjnej, stosowanego do łączenia części blaszanych poprzez zastosowanie ciśnienia i prądu elektrycznego. ↩

-

Wyjaśnia koncepcję pomieszczenia czystego, kontrolowanego środowiska o niskim poziomie zanieczyszczeń, takich jak kurz, drobnoustroje unoszące się w powietrzu i opary chemiczne, co ma zasadnicze znaczenie dla wrażliwej produkcji. ↩

-

Szczegółowe informacje na temat normy ISO 14644-1, która klasyfikuje czystość powietrza w pomieszczeniach czystych i środowiskach kontrolowanych na podstawie stężenia cząstek unoszących się w powietrzu. ↩

-

Opisuje zasady działania LiDAR (Light Detection and Ranging), metody teledetekcji wykorzystującej impulsowe światło laserowe do pomiaru zmiennych odległości od Ziemi, która jest kluczowym elementem pojazdów autonomicznych. ↩

-

Zawiera wyjaśnienie wyładowania elektrostatycznego (ESD), nagłego przepływu elektryczności między dwoma naładowanymi elektrycznie obiektami, który może spowodować znaczne uszkodzenie wrażliwych elementów elektronicznych. ↩