Czy kiedykolwiek obserwowałeś gwałtowny wzrost kosztów produkcji z powodu nieoczekiwanej awarii sprzętu? Ja tak. Winowajca często czai się w niewidzialnym świecie interakcji powierzchni. Gdy w układzie pneumatycznym spotykają się dwie powierzchnie, tarcie staje się największym wrogiem lub sprzymierzeńcem.

Tribologia1-nauka o tarciu, zużyciu i smarowaniu - ma bezpośredni wpływ na wydajność układu pneumatycznego, wpływając na efektywność energetyczną, żywotność komponentów i niezawodność działania. Zrozumienie tych podstawowych zasad może obniżyć koszty konserwacji nawet o 30% i wydłużyć żywotność sprzętu o lata.

W zeszłym miesiącu odwiedziłem zakład produkcyjny w Bostonie, w którym siłowniki beztłoczyskowe ulegały awarii co kilka tygodni. Zespół utrzymania ruchu był zdziwiony, dopóki nie zbadaliśmy czynników trybologicznych. Pod koniec tego artykułu zrozumiesz, jak zastosować podstawy trybologii do rozwiązywania podobnych problemów we własnych systemach.

Spis treści

- Weryfikacja tarcia kulombowskiego: Jak przetestować to prawo w rzeczywistych zastosowaniach?

- Klasy chropowatości powierzchni: Które normy mają znaczenie dla komponentów pneumatycznych?

- Smarowanie graniczne: Dlaczego ten mechanizm ma kluczowe znaczenie dla systemów pneumatycznych?

- Wnioski

- Najczęściej zadawane pytania dotyczące trybologii w układach pneumatycznych

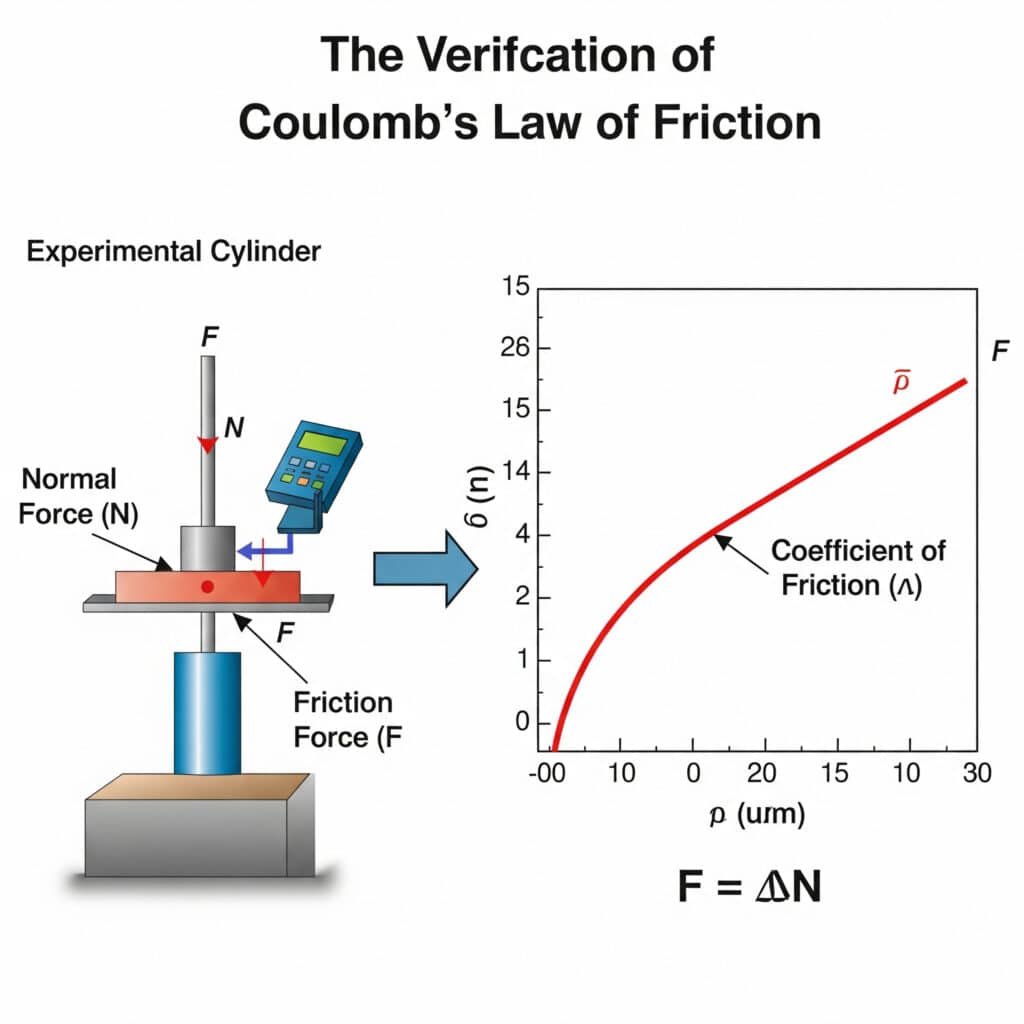

Weryfikacja tarcia kulombowskiego: Jak przetestować to prawo w rzeczywistych zastosowaniach?

Podstawą nowoczesnej analizy tarcia jest prawo Coulomba, ale jak zweryfikować jego zastosowanie w rzeczywistych układach pneumatycznych? Pytanie to ma istotne implikacje dla przewidywania zachowania komponentów.

Prawo tarcia Coulomba2 można zweryfikować w zastosowaniach pneumatycznych poprzez kontrolowane testy obciążeniowe, w których siła tarcia (F) jest równa współczynnikowi tarcia (μ) pomnożonemu przez siłę normalną (N). Zależność ta pozostaje liniowa do momentu odkształcenia materiału lub awarii smarowania, co czyni ją niezbędną do przewidywania wydajności siłowników beztłoczyskowych.

Pamiętam, jak pracowałem z producentem części samochodowych w Michigan, który nie mógł zrozumieć, dlaczego jego cylindry beztłoczyskowe działały niespójnie. Przeprowadziliśmy prosty test weryfikacji Coulomba i odkryliśmy, że ich zakładany współczynnik tarcia różnił się o prawie 40%. Ten pojedynczy wgląd zmienił ich podejście do konserwacji.

Praktyczne metody weryfikacji

Testowanie prawa Coulomba nie wymaga skomplikowanego sprzętu, a jedynie metodycznego podejścia:

- Testowanie statyczne: Pomiar siły wymaganej do zainicjowania ruchu

- Testy dynamiczne: Pomiar siły wymaganej do utrzymania stałej prędkości.

- Testowanie zmiennego obciążenia: Potwierdzenie liniowości przy różnych siłach normalnych

Czynniki wpływające na dokładność współczynnika tarcia

| Czynnik | Wpływ na współczynnik tarcia | Strategia łagodzenia skutków |

|---|---|---|

| Czystość powierzchni | Zmienność do 200% | Standardowy protokół czyszczenia |

| Temperatura | 5-15% zmiana na 10°C | Testowanie w kontrolowanej temperaturze |

| Wilgotność | 3-8% zmienność w systemach nieuszczelnionych | Kontrola środowiska podczas testów |

| Okres docierania | Redukcja do 30% po pierwszym użyciu | Wstępne przygotowanie komponentów przed testowaniem |

| Łączenie materiałów | Podstawowy wyznacznik | Dokumentowanie dokładnych specyfikacji materiałowych |

Powszechne nieporozumienia w testach tarcia

Podczas weryfikacji prawa Coulomba w układach pneumatycznych, kilka błędnych założeń może prowadzić do błędów:

Założenie stałego współczynnika tarcia

Wielu inżynierów zakłada, że współczynnik tarcia pozostaje stały we wszystkich warunkach. W rzeczywistości zmienia się on w zależności od warunków:

- Prędkość: Współczynnik statyczny różni się od współczynnika dynamicznego

- Temperatura: Większość materiałów wykazuje tarcie zależne od temperatury.

- Czas kontaktu: Wydłużony kontakt może zwiększyć tarcie statyczne

- Stan powierzchni: Zużycie zmienia charakterystykę tarcia w czasie

Pomijanie zjawiska stick-slip

Przejście między tarciem statycznym i dynamicznym często powoduje gwałtowny ruch zwany stick-slip3:

- Element jest nieruchomy (obowiązuje tarcie statyczne)

- Siła wzrasta do momentu rozpoczęcia ruchu

- Tarcie nagle spada do poziomu dynamicznego

- Komponent przyspiesza

- Siła maleje, komponent zwalnia

- Cykl się powtarza

Zjawisko to jest szczególnie istotne w przypadku beztłoczyskowych siłowników pneumatycznych pracujących przy niskich prędkościach.

Klasy chropowatości powierzchni: Które normy mają znaczenie dla komponentów pneumatycznych?

Chropowatość powierzchni ma znaczący wpływ na wydajność komponentów pneumatycznych, ale na jakich standardach pomiarowych należy się skupić? Odpowiedź zależy od zastosowania i typu komponentu.

Stopnie chropowatości powierzchni komponentów pneumatycznych zazwyczaj mieszczą się w zakresie od Ra 0,1 do 1,6 μm4Krytyczne powierzchnie uszczelniające wymagają gładszego wykończenia (0,1-0,4 μm), a powierzchnie łożysk wymagają określonych profili chropowatości (0,4-0,8 μm), aby zatrzymać smar przy jednoczesnym zminimalizowaniu tarcia i zużycia.

Podczas wizyty w zakładzie przetwórstwa spożywczego w Wisconsin odkryłem, że awarie siłowników beztłoczyskowych wynikały z nieprawidłowej specyfikacji powierzchni. Ich zespół konserwacyjny wymienił uszczelki na standardowe komponenty, ale niedopasowanie chropowatości powierzchni spowodowało przyspieszone zużycie. Zrozumienie standardów chropowatości pozwoliłoby uniknąć tego kosztownego błędu.

Krytyczne parametry chropowatości powierzchni

Podczas gdy Ra (średnia chropowatość) jest powszechnie określana, inne parametry dostarczają kluczowych informacji:

- Rz (maksymalna wysokość): Różnica między najwyższym szczytem a najniższą doliną

- Rsk (skośność): Wskazuje, czy profil ma więcej szczytów lub dolin.

- Rku (Kurtoza): Opisuje ostrość profilu

- Rp (maksymalna wysokość szczytowa): Ważne przy pierwszym kontakcie i wprowadzeniu

Wymagania dotyczące chropowatości powierzchni według typu komponentu

| Komponent | Zalecany zakres Ra (μm) | Parametr krytyczny | Powód |

|---|---|---|---|

| Otwór cylindra | 0.1-0.4 | Rsk (preferowany wynik negatywny) | Żywotność uszczelnienia, zapobieganie wyciekom |

| Tłoczysko | 0.2-0.6 | Rz (kontrolowane) | Zużycie uszczelki, zatrzymanie smarowania |

| Powierzchnie nośne | 0.4-0.8 | Rku (preferowany platykurtic) | Zatrzymywanie smaru, odporność na zużycie |

| Gniazda zaworów | 0.05-0.2 | Rp (zminimalizowany) | Skuteczność uszczelniania, zapobieganie wyciekom |

| Powierzchnie zewnętrzne | 0.8-1.6 | Ra (spójny) | Odporność na korozję, wygląd |

Metody pomiarowe i ich zastosowania

Różne techniki pomiarowe zapewniają różny wgląd w charakterystykę powierzchni:

Metody kontaktu

- Profilometry trzpieniowe: Standard do pomiaru Ra, ale może uszkodzić delikatne powierzchnie.

- Przenośne testery chropowatości: Wygodny do użytku w terenie, ale mniej precyzyjny

Metody bezkontaktowe

- Profilometria optyczna: Doskonały do miękkich materiałów lub gotowych komponentów

- Skanowanie laserowe: Zapewnia mapy powierzchni 3D o wysokiej rozdzielczości

- Mikroskopia sił atomowych: Do analizy powierzchni krytycznych w nanoskali

Ewolucja chropowatości powierzchni podczas eksploatacji komponentu

Chropowatość powierzchni nie jest statyczna - zmienia się przez cały cykl życia komponentu:

- Etap produkcji: Wstępna obróbka mechaniczna lub szlifowanie

- Okres docierania: Szczyty są zużyte, chropowatość maleje

- Działanie w stanie ustalonym: Stabilizowany profil chropowatości

- Przyspieszenie zużycia: Rosnąca chropowatość sygnalizuje zbliżającą się awarię

Monitorowanie tych zmian może zapewnić wczesne ostrzeżenie o awarii komponentu, szczególnie w krytycznych zastosowaniach beztłoczyskowych siłowników pneumatycznych.

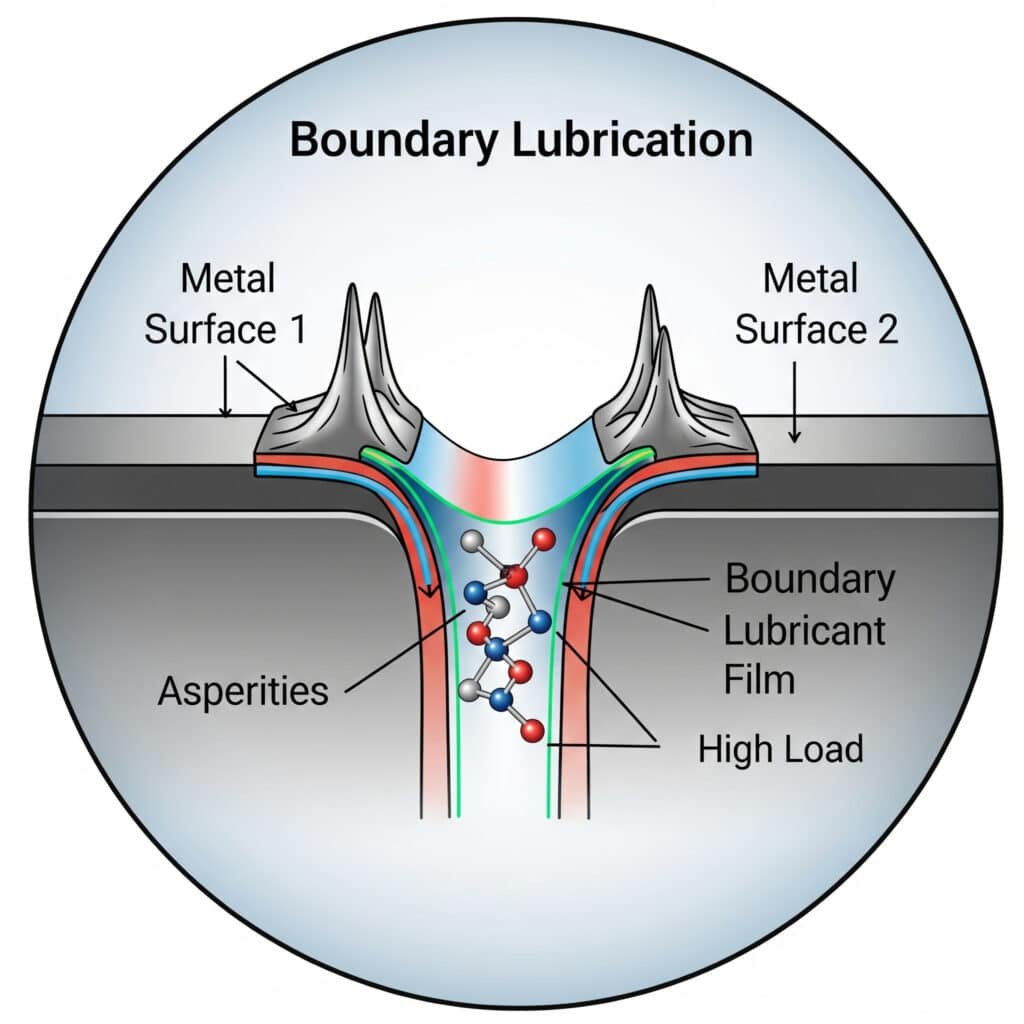

Smarowanie graniczne: Dlaczego ten mechanizm ma kluczowe znaczenie dla systemów pneumatycznych?

Smarowanie graniczne stanowi cienką granicę między akceptowalnym działaniem a katastrofalną awarią w układach pneumatycznych. Zrozumienie tego mechanizmu jest niezbędne do prawidłowej konserwacji i projektowania.

Smarowanie graniczne występuje, gdy cienki film molekularny smaru oddziela dwie powierzchnie w warunkach wysokiego obciążenia lub niskiej prędkości. Ten reżim jest krytyczny w systemach pneumatycznych, ponieważ chroni komponenty podczas rozruchu, pracy z niską prędkością i przy dużym obciążeniu, gdy nie można utrzymać pełnego smarowania filmu olejowego.

Niedawno konsultowałem się z producentem urządzeń pakujących z Kalifornii, którego magnetyczne cylindry beztłoczyskowe ulegały przedwczesnemu uszkodzeniu. Ich inżynierowie wybrali środek smarny wyłącznie na podstawie lepkości, pomijając właściwości smarowania granicznego. Po przejściu na środek smarny z doskonałymi dodatkami granicznymi, żywotność uszczelnienia wzrosła trzykrotnie.

Cztery reżimy smarowania

Aby zrozumieć znaczenie smarowania granicznego, musimy umieścić je w kontekście:

- Smarowanie graniczne: Powierzchnie asperujące w bezpośrednim kontakcie, chronione tylko przez filmy molekularne

- Smarowanie mieszane: Częściowa warstwa płynu z pewnym kontaktem z powierzchnią.

- Smarowanie elastohydrodynamiczne: Cienka warstwa płynu z deformacją powierzchni

- Smarowanie hydrodynamiczne: Pełna separacja przez film płynny

Mechanizmy smarowania granicznego

Jak dokładnie smarowanie graniczne chroni powierzchnie? Współpracuje ze sobą kilka mechanizmów:

Adsorpcja

Polarne cząsteczki smaru przyczepiają się do powierzchni metalowych, tworząc warstwy ochronne:

- Polarna "główka" łączy się z metalową powierzchnią

- Niepolarny "ogon" rozciąga się na zewnątrz

- Te wyrównane cząsteczki są odporne na penetrację

- Dla lepszej ochrony można tworzyć wiele warstw

Reakcja chemiczna

Niektóre dodatki reagują z powierzchniami, tworząc związki ochronne:

- ZDDP (dialkiloditiofosforan cynku)[^5]: Tworzy ochronne szkło fosforanowe

- Związki siarki: Tworzenie warstw ochronnych z siarczku żelaza

- Kwasy tłuszczowe: Reagują tworząc metaliczne mydła na powierzchniach

Wybór środków smarnych dla warunków brzegowych

W przypadku komponentów pneumatycznych, takich jak siłowniki beztłoczyskowe, które często pracują w warunkach granicznych:

| Typ dodatku | Funkcja | Najlepsza aplikacja |

|---|---|---|

| Ochrona przed zużyciem (AW) | Tworzy powłokę ochronną przy umiarkowanych obciążeniach | Ogólne komponenty pneumatyczne |

| Extreme Pressure (EP) | Tworzy sztuczne warstwy powierzchniowe pod dużym obciążeniem | Aplikacje do dużych obciążeń |

| Modyfikatory tarcia | Zmniejsza poślizg w warunkach brzegowych | Precyzyjne systemy pozycjonowania |

| Smary stałe (PTFE, grafit) | Zapewnia fizyczną separację, gdy film płynu zawiedzie | Aplikacje o dużym obciążeniu i niskiej prędkości |

Optymalizacja smarowania granicznego w układach pneumatycznych

Maksymalizacja żywotności komponentów dzięki lepszemu smarowaniu granicznemu:

- Przygotowanie powierzchni: Kontrolowana chropowatość tworzy zbiorniki smaru

- Wybór dodatków: Dopasowanie dodatków do par materiałów i warunków pracy

- Częstotliwość smarowania: Częściej niż w przypadku smarowania pełnowarstwowego

- Kontrola zanieczyszczeń: Cząsteczki zakłócają błony graniczne bardziej niż błony płynne

- Zarządzanie temperaturą: Dodatki graniczne mają skuteczność zależną od temperatury

Wnioski

Zrozumienie podstaw trybologii - weryfikacji tarcia metodą Coulomba, standardów chropowatości powierzchni i mechanizmów smarowania granicznego - jest niezbędne do optymalizacji wydajności układu pneumatycznego. Stosując te zasady, można znacznie obniżyć koszty konserwacji, wydłużyć żywotność komponentów i poprawić niezawodność operacyjną.

Najczęściej zadawane pytania dotyczące trybologii w układach pneumatycznych

Czym jest trybologia i dlaczego jest ważna dla systemów pneumatycznych?

Trybologia to nauka o wzajemnym oddziaływaniu powierzchni w ruchu względnym, w tym o tarciu, zużyciu i smarowaniu. W systemach pneumatycznych czynniki trybologiczne mają bezpośredni wpływ na efektywność energetyczną, żywotność komponentów i niezawodność działania. Właściwe zarządzanie trybologiczne może zmniejszyć zużycie energii o 10-15% i wydłużyć żywotność komponentów 2-3 razy.

Jak chropowatość powierzchni wpływa na trwałość uszczelnienia w siłownikach beztłoczyskowych?

Chropowatość powierzchni wpływa na żywotność uszczelnienia poprzez wiele mechanizmów: zbyt gładka powierzchnia zapewnia niewystarczającą retencję smaru, podczas gdy zbyt szorstka powierzchnia powoduje przyspieszone zużycie uszczelnienia. Optymalna chropowatość powierzchni (zwykle Ra 0,1-0,4 μm) tworzy mikroskopijne doliny, które działają jak zbiorniki smaru, zachowując jednocześnie wystarczająco gładki profil, aby zapobiec uszkodzeniu uszczelnienia.

Jaka jest różnica między smarowaniem granicznym a hydrodynamicznym?

Smarowanie graniczne występuje, gdy powierzchnie są oddzielone jedynie cienkimi filmami molekularnymi dodatków smarnych, przy czym nadal występuje pewien kontakt z powierzchnią. Smarowanie hydrodynamiczne charakteryzuje się całkowitym oddzieleniem powierzchni przez film płynu. Podzespoły pneumatyczne zazwyczaj pracują w reżimach smarowania granicznego lub mieszanego podczas rozruchu i pracy z niską prędkością.

Jak mogę sprawdzić, czy prawo tarcia Coulomba ma zastosowanie do mojej konkretnej aplikacji?

Przeprowadź prosty test, mierząc siłę tarcia przy różnych obciążeniach normalnych, utrzymując stałą prędkość i temperaturę. Wykreśl wyniki - jeśli zależność jest liniowa (siła tarcia = współczynnik tarcia × siła normalna), obowiązuje prawo Coulomba. Odchylenia od liniowości wskazują, że istotne są inne czynniki, takie jak przyczepność lub odkształcenie materiału.

Jakie właściwości smaru są najważniejsze dla komponentów pneumatycznych?

W przypadku komponentów pneumatycznych, w szczególności siłowników beztłoczyskowych, kluczowe właściwości smaru obejmują: odpowiednią lepkość dla zakresu temperatur roboczych, silne dodatki do smarowania granicznego, kompatybilność z materiałami uszczelnień, odporność na wodę i utlenianie oraz dobrą przyczepność do powierzchni metalowych. Syntetyczne środki smarne często przewyższają w tych zastosowaniach oleje mineralne.

-

Zapewnia kompleksowy przegląd trybologii, interdyscyplinarnej nauki, która bada tarcie, zużycie, smarowanie i projektowanie współpracujących powierzchni w ruchu względnym. ↩

-

Zawiera szczegółowe wyjaśnienie praw tarcia suchego Coulomba, które są podstawowymi modelami używanymi do przybliżenia sił tarcia statycznego i kinetycznego. ↩

-

Wyjaśnia dynamikę tarcia typu stick-slip, spontanicznego ruchu szarpanego, który może wystąpić, gdy dwa obiekty ślizgają się po sobie, co ma kluczowe znaczenie dla zrozumienia niestabilności przy niskich prędkościach. ↩

-

Zawiera techniczną definicję Ra, średniej arytmetycznej bezwzględnych wartości odchyleń wysokości profilu od linii średniej, która jest najczęściej stosowanym parametrem wykończenia powierzchni. ↩