Czy marnujesz energię i doświadczasz zawodnej wydajności swoich systemów podciśnieniowych? Wielu producentów boryka się z nadmiernym zużyciem powietrza, powolnymi cyklami i odpadającymi częściami z powodu niewłaściwego doboru generatora podciśnienia. Wybór odpowiedniej technologii podciśnieniowej może natychmiast rozwiązać te kosztowne problemy.

Idealny generator podciśnienia1 powinny spełniać określone wymagania dotyczące poziomu podciśnienia, natężenia przepływu i efektywności energetycznej. Wybór wymaga zrozumienia zależności między siłą ssania a przepływem powietrza, rozważenia wielostopniowej konstrukcji eżektora w celu uzyskania oszczędności energii oraz oceny stabilności podciśnienia w celu zapewnienia niezawodnego działania.

Pamiętam, jak w zeszłym roku odwiedziłem zakład pakowania w Szwajcarii, w którym co tydzień wymieniano kubki próżniowe z powodu złego doboru generatora. Po przeanalizowaniu ich aplikacji i wdrożeniu właściwego generatora podciśnienia o odpowiednim rozmiarze, zmniejszyli zużycie powietrza o 65% i całkowicie wyeliminowali spadki produktu. Podzielę się tym, czego nauczyłem się przez lata pracy w branży pneumatycznej.

Spis treści

- Zrozumienie krzywych zależności siły podciśnienia od przepływu

- Energooszczędne, wielostopniowe rozwiązania wyrzutnikowe

- Jak przetestować i zapewnić stabilność podciśnienia?

Jak zależność między siłą podciśnienia a natężeniem przepływu wpływa na aplikację?

Zrozumienie zależności między siłą podciśnienia a natężeniem przepływu jest niezbędne do wyboru generatora zapewniającego optymalną wydajność dla konkretnego zastosowania.

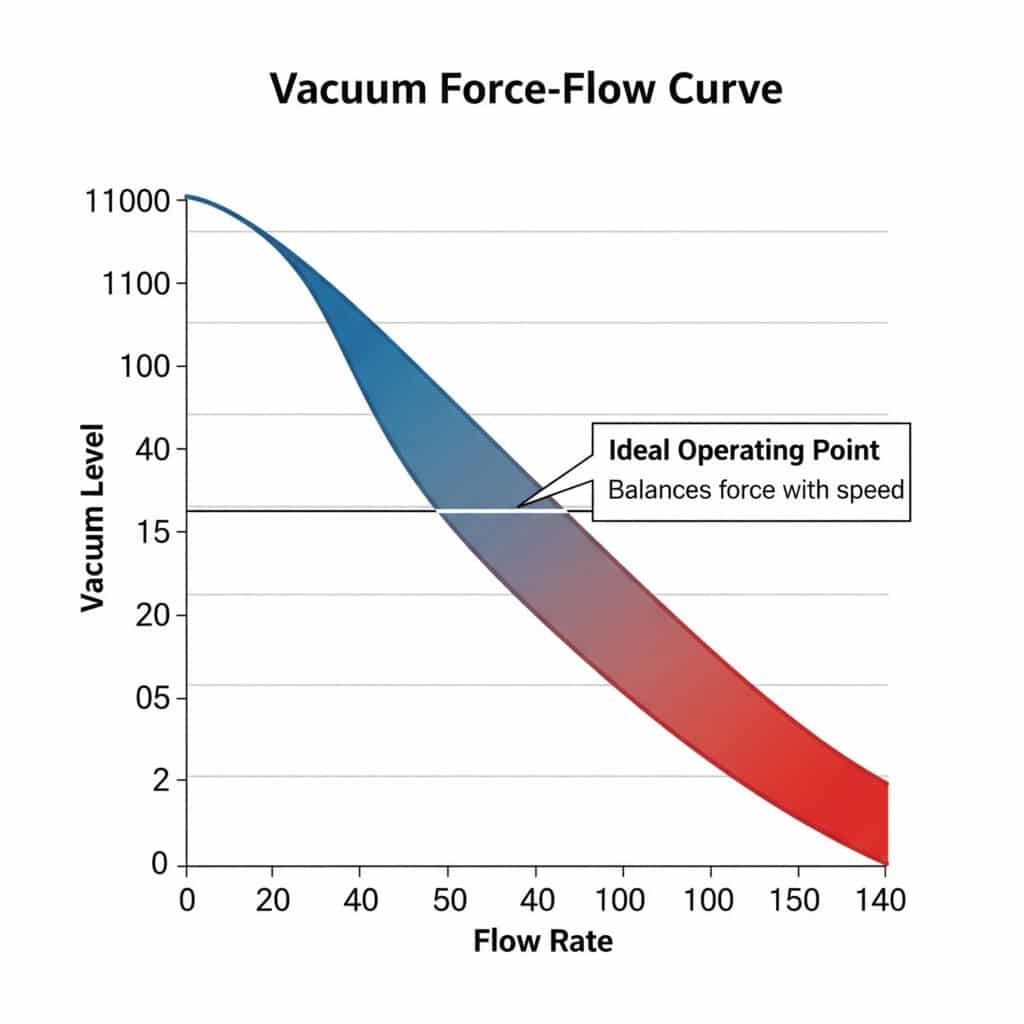

The krzywa podciśnienia siła-przepływ2 ilustruje, jak siła ssania zmienia się wraz z natężeniem przepływu powietrza. Wraz ze wzrostem poziomu podciśnienia dostępne natężenie przepływu zazwyczaj maleje. Idealny punkt pracy równoważy wystarczającą siłę podciśnienia do bezpiecznego chwytania z odpowiednią wydajnością przepływu, aby szybko opróżnić system.

Zrozumienie krzywych siła-przepływ podciśnienia

Krzywa podciśnienia siła-przepływ jest graficzną reprezentacją pokazującą zależność pomiędzy:

- Poziom próżni (zwykle mierzony w -kPa lub %)

- Natężenie przepływu powietrza (zazwyczaj mierzone w L/min lub SCFM)

Ta relacja jest kluczowa, ponieważ ma na nią bezpośredni wpływ:

- Siła chwytu dostępna dla danego zastosowania

- Czas reakcji zapewniający pewny chwyt

- Zużycie energii przez system próżniowy

- Ogólna niezawodność systemu

Kluczowe parametry krzywych siła-przepływ podciśnienia

Analizując specyfikacje generatora podciśnienia, należy zwrócić uwagę na te krytyczne punkty:

Maksymalny poziom podciśnienia

Jest to najwyższe podciśnienie, jakie może osiągnąć generator, zwykle mierzone przy zerowym przepływie:

- Wyrzutniki jednostopniowe: zazwyczaj -75 do -85 kPa

- Eżektory wielostopniowe: zazwyczaj -85 do -92 kPa

- Mechaniczne pompy próżniowe: mogą przekraczać -95 kPa

Maksymalne natężenie przepływu

Wskazuje maksymalną objętość powietrza, jaką generator może usunąć, mierzoną przy zerowej próżni:

- Określa prędkość ewakuacji

- Krytyczne dla aplikacji o dużej objętości

- Wpływa na czas cyklu w środowiskach produkcyjnych

Optymalny punkt pracy

W tym miejscu generator zapewnia najlepszą równowagę poziomu podciśnienia i natężenia przepływu:

- Zwykle znajduje się w środkowej części krzywej

- Zapewnia wydajną pracę w większości zastosowań

- Równowaga między zużyciem energii a wydajnością

Analiza krzywej w zależności od zastosowania

Różne zastosowania wymagają różnych pozycji na krzywej siła-przepływ:

| Typ aplikacji | Idealna pozycja krzywej | Uzasadnienie |

|---|---|---|

| Materiały porowate | Priorytet wysokiego przepływu | Kompensuje przecieki przez materiał |

| Nieporowate, gładkie powierzchnie | Priorytet wysokiej próżni | Maksymalizuje siłę trzymania |

| Szybkie pobieranie i umieszczanie | Zrównoważona pozycja | Optymalizuje czas cyklu i niezawodność |

| Obsługa dużych obciążeń | Priorytet wysokiej próżni | Zapewnia pewny chwyt pod obciążeniem |

| Zmienne warunki powierzchniowe | Priorytet wysokiego przepływu | Dostosowuje się do niespójnego uszczelnienia |

Obliczanie wymaganej siły ssącej

Aby określić wymaganą siłę podciśnienia:

- Oblicz potrzebną siłę teoretyczną:

F = m × (g + a) × S

Gdzie:

- F = wymagana siła (N)

- m = masa obiektu (kg)

- g = przyspieszenie grawitacyjne (9,81 m/s²)

- a = przyspieszenie systemu (m/s²)

- S = Współczynnik bezpieczeństwa (zazwyczaj 2-3)

- Określ wymagany obszar pojemnika próżniowego:

A = F ÷ P

Gdzie:

- A = powierzchnia kubka (m²)

- F = wymagana siła (N)

- P = Ciśnienie próżni roboczej (Pa)

- Wybierz generator, który zapewnia:

- Wystarczający poziom podciśnienia dla obliczonego obszaru

- Odpowiednie natężenie przepływu dla wymagań dotyczących czasu ewakuacji

Przykład zastosowania w świecie rzeczywistym

W zeszłym miesiącu konsultowałem się z producentem elektroniki w Niemczech, który doświadczał wolnych czasów cykli w swoim systemie obsługi płytek drukowanych. Istniejący generator podciśnienia był przewymiarowany pod kątem poziomu podciśnienia, ale niedowymiarowany pod kątem natężenia przepływu.

Analizując ich zastosowanie:

- Wymagana siła trzymania: 15N

- Waga PCB: 0,5 kg

- Przyspieszenie systemu: 2 m/s²

- Współczynnik bezpieczeństwa: 2

Obliczyliśmy, że potrzebują:

- Minimalny poziom podciśnienia: -40 kPa

- Minimalne natężenie przepływu: 25 l/min

Wybierając generator podciśnienia Bepto o zrównoważonej charakterystyce (-60 kPa, 35 l/min):

- Skrócenie czasu ewakuacji o 45%

- Zwiększona wydajność produkcji o 28%

- Doskonała niezawodność

- Zmniejszone zużycie sprężonego powietrza o 15%

Jak wielostopniowe eżektory mogą zoptymalizować wydajność energetyczną systemu próżniowego?

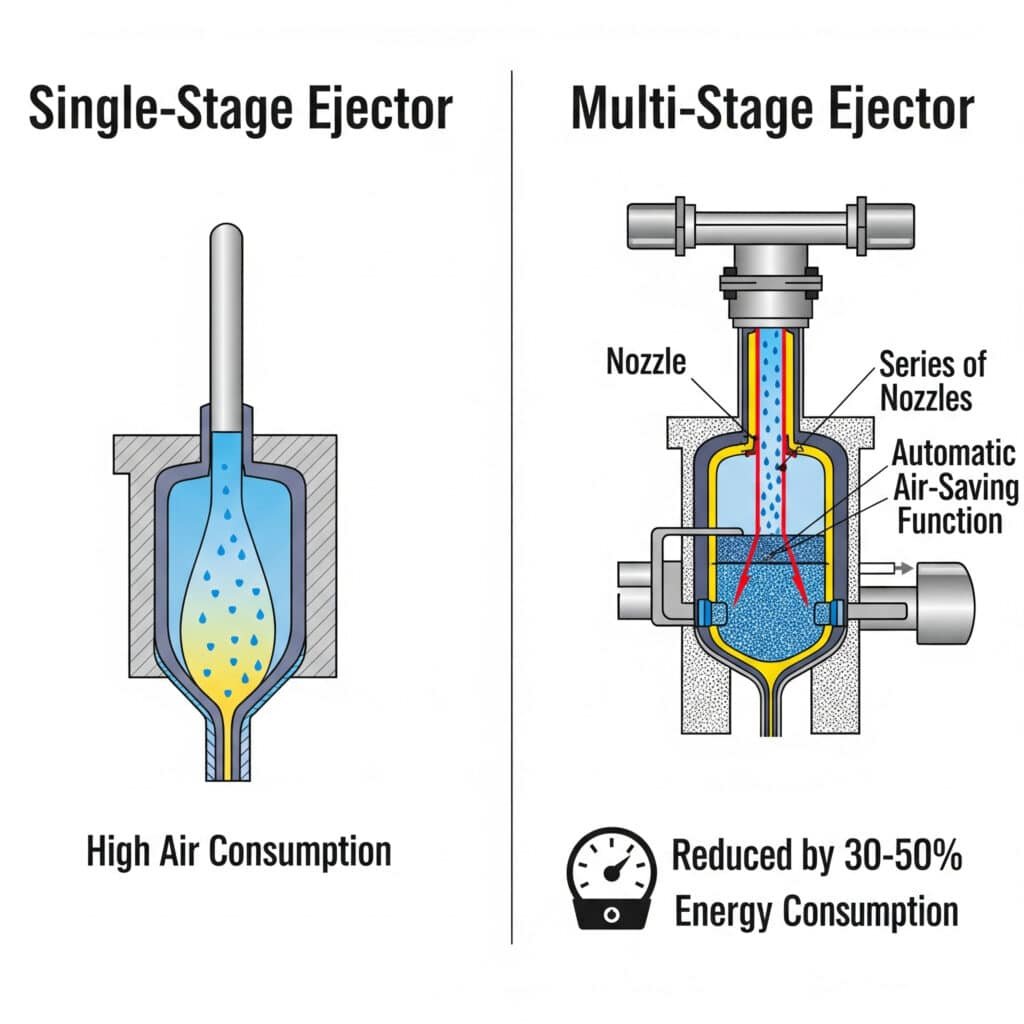

Wyrzutnik wielostopniowy3 może znacznie zmniejszyć zużycie sprężonego powietrza przy jednoczesnym utrzymaniu lub poprawie wydajności podciśnienia w większości zastosowań.

Eżektory wielostopniowe wykorzystują szereg zoptymalizowanych dysz i dyfuzorów, aby wytwarzać podciśnienie bardziej efektywnie niż konstrukcje jednostopniowe. Zazwyczaj zmniejszają one zużycie energii o 30-50%, pracując przy niższych ciśnieniach podczas faz utrzymywania i wykorzystując funkcje automatycznego oszczędzania powietrza.

Zrozumienie technologii wtryskiwaczy wielostopniowych

Wyrzutniki wielostopniowe stanowią znaczący postęp w stosunku do tradycyjnych konstrukcji jednostopniowych:

Jak działają wyrzutniki wielostopniowe

Początkowy etap ewakuacji

- Wysokie natężenie przepływu dla szybkiej ewakuacji

- Zoptymalizowana geometria dyszy dla maksymalnego porywania powietrza

- Szybko osiąga początkowy poziom podciśnieniaStopień głębokiej próżni

- Dodatkowe dysze aktywują się dla wyższych poziomów podciśnienia

- Niższe natężenie przepływu, ale bardziej wydajne wytwarzanie podciśnienia

- Osiąga maksymalny poziom podciśnieniaEtap wstrzymania

- Minimalne zużycie powietrza do utrzymania podciśnienia

- Inteligentne systemy sterowania monitorują poziomy podciśnienia

- Dopływ powietrza można zmniejszyć lub tymczasowo wyłączyć

Funkcje oszczędzania energii w nowoczesnych wtryskiwaczach wielostopniowych

Zaawansowane wyrzutniki wielostopniowe wykorzystują kilka energooszczędnych technologii:

Funkcja oszczędzania powietrza (ASF)4

Funkcja ta automatycznie steruje dopływem sprężonego powietrza:

- Ciągłe monitorowanie poziomu podciśnienia

- Odcina dopływ powietrza po osiągnięciu docelowego podciśnienia

- Ponownie uruchamia dopływ powietrza, gdy podciśnienie spadnie poniżej progu

- Może zmniejszyć zużycie powietrza nawet o 90% w niektórych zastosowaniach.

Automatyczna kontrola poziomu

Optymalizuje to poziom podciśnienia na podstawie:

- Aktualne wymagania dotyczące aplikacji

- Masa obiektu i charakterystyka powierzchni

- Szybkość produkcji i czas cyklu

- Możliwość dynamicznej regulacji podczas pracy

Monitorowanie stanu

Nowoczesne wyrzutniki wyposażone są w inteligentny monitoring:

- Wykrywa nieszczelności w systemie próżniowym

- Identyfikuje, kiedy kubki są zużyte lub uszkodzone

- Zapewnia predykcyjne alerty konserwacyjne

- Optymalizuje wydajność w czasie rzeczywistym

Porównawcza analiza efektywności energetycznej

| Typ wyrzutnika | Zużycie powietrza (NL/min) | Roczny koszt energii* | Poziom próżni | Czas reakcji |

|---|---|---|---|---|

| Jednostopniowy | 70-100 | $1,200-1,700 | -75 do -85 kPa | Szybko |

| Dwustopniowy | 40-60 | $700-1,000 | -85 do -90 kPa | Średni |

| Trzystopniowy z ASF | 15-30 | $250-500 | -85 do -92 kPa | Średnio szybki |

| Inteligentny wyrzutnik Bepto | 10-25 | $170-425 | -88 do -92 kPa | Szybko |

*W oparciu o 8-godzinne zmiany, 250 dni roboczych, cykl pracy 50%, koszt energii elektrycznej $0,10/kWh.

Studium przypadku wdrożenia

Niedawno pomogłem producentowi mebli we Włoszech zoptymalizować system obsługi paneli drewnianych. Używali oni jednostopniowych wyrzutników zużywających około 85 NL/min sprężonego powietrza na stację w 12 stacjach.

Dzięki zastosowaniu wielostopniowych wyrzutników Bepto z funkcją oszczędzania powietrza:

- Zużycie powietrza zmniejszone z 85 NL/min do 22 NL/min na stację

- Roczne oszczędności sprężonego powietrza na poziomie około 9 000 000 NL

- Redukcja kosztów energii o $11 500 rocznie

- ROI osiągnięty w mniej niż 4 miesiące

- Poziom próżni poprawiony z -78 kPa do -88 kPa

- Niezawodność obsługi produktu zwiększona przez 15%

Strategia wdrażania wielostopniowych wtryskiwaczy

Aby zmaksymalizować korzyści płynące z technologii wielostopniowych wyrzutników:

Audyt obecnego systemu

- Pomiar rzeczywistego zużycia powietrza

- Rejestrowanie poziomów podciśnienia i czasów reakcji

- Identyfikacja punktów wycieku i nieefektywnościAnaliza wymagań aplikacji

- Obliczenie minimalnej wymaganej siły podciśnienia

- Określenie optymalnego czasu ewakuacji

- Uwzględnienie porowatości materiału i warunków powierzchniowychWybór odpowiedniej technologii wieloetapowej

- Dopasowanie specyfikacji wyrzutnika do potrzeb aplikacji

- Rozważ zintegrowane opcje sterowania

- Ocena możliwości monitorowaniaWdrożenie z odpowiednimi ustawieniami

- Optymalizacja ustawień ciśnienia

- Ustaw odpowiednie progi podciśnienia

- Konfiguracja parametrów funkcji oszczędzania powietrzaMonitorowanie i regulacja

- Śledzenie zużycia energii

- Weryfikacja wskaźników wydajności

- Precyzyjna regulacja ustawień w celu uzyskania optymalnej wydajności

Jak przetestować i zapewnić stabilność systemu próżniowego, aby zapewnić jego niezawodne działanie?

Testowanie stabilności próżni ma kluczowe znaczenie dla zapewnienia stałej wydajności i zapobiegania kosztownym awariom w środowiskach produkcyjnych.

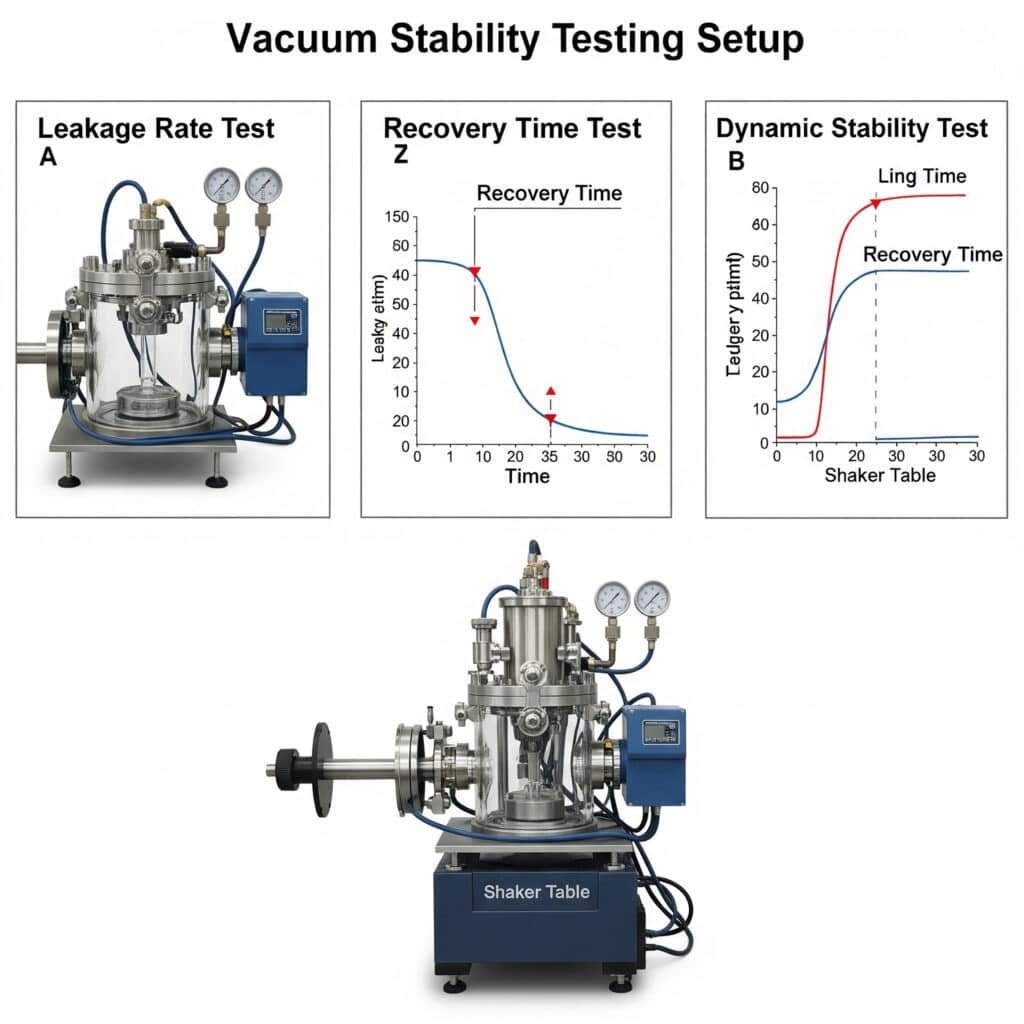

Testy retencji podciśnienia oceniają, jak dobrze system utrzymuje podciśnienie w czasie. Kluczowe wskaźniki obejmują wskaźnik wycieku, czas odzyskiwania i stabilność w warunkach dynamicznych. Właściwe testowanie pomaga zidentyfikować potencjalne problemy, zanim spowodują one problemy produkcyjne i zapewnia niezawodne działanie.

Podstawowe metody testowania stabilności próżniowej

Kompleksowa ocena systemu próżniowego wymaga zastosowania kilku metod testowania:

Statyczny test retencji próżniowej5

Ten podstawowy test mierzy, jak dobrze system utrzymuje podciśnienie bez aktywnego generowania:

Procedura testowa:

- Generowanie podciśnienia do poziomu docelowego

- Odizolować system (wyłączyć generator)

- Pomiar zaniku podciśnienia w czasie

- Rekordowy czas osiągnięcia progu krytycznegoKluczowe wskaźniki:

- Szybkość zaniku podciśnienia (kPa/min lub %/min)

- Czas do 90% pierwotnego poziomu próżni

- Czas do osiągnięcia minimalnego funkcjonalnego poziomu próżniDopuszczalne wyniki:

- System wysokiej jakości: <5% zanik w ciągu 30 sekund

- System standardowy: <10% rozpad w ciągu 30 sekund

- Minimalna dopuszczalna wartość: Utrzymuje funkcjonalną próżnię przez cały czas trwania cyklu

Dynamiczne testy obciążeniowe

Pozwala to ocenić wydajność systemu w rzeczywistych warunkach:

Procedura testowa:

- Zastosuj podciśnienie do rzeczywistego przedmiotu obrabianego

- Podlega normalnym ruchom związanym z obsługą

- Zastosowanie typowych sił przyspieszenia

- Wprowadzenie wibracji, jeśli są obecne w aplikacjiKluczowe wskaźniki:

- Stabilność poziomu podciśnienia podczas ruchu

- Czas regeneracji po zakłóceniach

- Minimalny poziom podciśnienia podczas pracyKryteria oceny:

- Podciśnienie powinno pozostawać powyżej minimalnego wymaganego poziomu

- Odzyskiwanie powinno nastąpić w akceptowalnych ramach czasowych

- System powinien utrzymywać stabilność przez cały cykl

Metody wykrywania wycieków

Identyfikacja wycieków podciśnienia ma kluczowe znaczenie dla optymalizacji systemu:

Testowanie różnicy ciśnień:

- Ciśnienie w systemie nieznacznie powyżej atmosferycznego

- Nałóż roztwór wody z mydłem na połączenia

- Poszukaj pęcherzyków wskazujących na nieszczelnościUltradźwiękowe wykrywanie nieszczelności:

- Użyj detektora ultradźwiękowego do identyfikacji dźwięków o wysokiej częstotliwości

- Metodyczne skanowanie komponentów systemu

- Dokumentowanie i kwantyfikacja lokalizacji wyciekówMapowanie rozpadu próżni:

- Izolacja różnych sekcji systemu

- Pomiar szybkości rozpadu w każdej sekcji

- Identyfikacja obszarów o najwyższych wskaźnikach wycieków

Standardowy protokół testowy

Aby zapewnić spójną ocenę, należy postępować zgodnie z tym standardowym podejściem do testowania:

Wymagania dotyczące sprzętu testowego

- Skalibrowany miernik podciśnienia (preferowany cyfrowy)

- Timer z dokładnością co do sekundy

- Możliwość rejestrowania danych (do szczegółowej analizy)

- Komora testowa o znanej objętości

- Środowisko o kontrolowanej temperaturze

Standardowe warunki testowe

- Ciśnienie zasilania: 6 bar (87 psi)

- Temperatura otoczenia: 20-25°C (68-77°F)

- Wilgotność względna: 40-60%

- Objętość testowa: Odpowiednia do zastosowania

- Czas trwania testu: Minimum 2× typowy czas cyklu

Sekwencja testu

- Generowanie podciśnienia do 90% maksymalnego poziomu znamionowego

- Pozwól na stabilizację (zazwyczaj 5 sekund).

- Izolacja systemu lub konserwacja zgodnie z typem testu

- Rejestrowanie pomiarów w określonych odstępach czasu

- Powtórz test 3 razy, aby uzyskać wiarygodność statystyczną

- Oblicz średnie wyniki i odchylenie standardowe

Analiza wyników testów stabilności próżniowej

| Parametr testu | Doskonały | Dopuszczalny | Marginalny | Słaby |

|---|---|---|---|---|

| Statyczny współczynnik zaniku | <3% na minutę | 3-8% na minutę | 8-15% na minutę | >15% na minutę |

| Czas odzyskiwania | <0,5 sekundy | 0,5-1,5 sekundy | 1,5-3 sekundy | >3 sekundy |

| Minimalny poziom dynamiki | >95% statycznych | 85-95% statycznych | 75-85% statycznych | <75% statycznych |

| Wyciek z systemu | <2% pojemności | 2-5% pojemności | 5-10% pojemności | >10% pojemności |

Rozwiązywanie typowych problemów ze stabilnością podciśnienia

Gdy testy ujawnią problemy ze stabilnością, należy rozważyć te typowe przyczyny i rozwiązania:

Słaba retencja podciśnienia

Możliwe przyczyny:

- Uszkodzone kubki próżniowe lub uszczelki

- Luźne złącza lub połączenia

- Porowata lub chropowata powierzchnia materiału

- Niewymiarowy generator podciśnieniaRozwiązania:

- Wymiana zużytych komponentów

- Sprawdź i dokręć wszystkie połączenia

- Rozważ specjalistyczne kubki do materiałów porowatych

- Modernizacja do generatora o wyższej wydajności

Powolny czas regeneracji

Możliwe przyczyny:

- Niewystarczająca przepustowość

- Ograniczające przewody lub złączki

- Niewymiarowy generator podciśnienia

- Nadmierna głośność systemuRozwiązania:

- Zwiększenie średnicy rurki

- Eliminacja niepotrzebnych ograniczeń

- Wybierz generator o wyższym natężeniu przepływu

- Minimalizacja objętości systemu, jeśli to możliwe

Niestabilna wydajność dynamiczna

Możliwe przyczyny:

- Niewystarczająca rezerwa podciśnienia

- Konstrukcja kubka próżniowego nieodpowiednia do zastosowania

- Nadmierne siły przyspieszenia

- Wibracje w systemieRozwiązania:

- Dodaj zbiornik próżniowy

- Wybierz kubki przeznaczone do dynamicznych zastosowań

- Zmniejszenie przyspieszenia, jeśli to możliwe

- Wdrożenie tłumienia drgań

Studium przypadku: Poprawa stabilności podciśnienia

Klient z branży motoryzacyjnej doświadczał przerywanych spadków części podczas operacji przenoszenia z dużą prędkością. Istniejący system próżniowy przeszedł podstawowe testy, ale zawiódł w warunkach dynamicznych.

Nasze testy wykazały:

- Retencja statyczna: Akceptowalna (5% rozpad na minutę)

- Wydajność dynamiczna: Słaba (spadła do 65% poziomu statycznego)

- Czas odzyskiwania: Marginalny (2,5 sekundy)

Po wdrożeniu Bepto generatory podciśnienia ze zintegrowanymi zbiornikami i zoptymalizowanym wyborem kubków:

- Poprawiono retencję statyczną do 2% na minutę.

- Utrzymana wydajność dynamiczna >90% poziomu statycznego

- Czas odzyskiwania skrócony do 0,3 sekundy

- Całkowicie wyeliminowane spadki części

- Prędkość produkcji wzrosła o 18%

Wnioski

Wybór odpowiedniego generatora podciśnienia wymaga zrozumienia zależności między siłą podciśnienia a natężeniem przepływu, uwzględnienia energooszczędnej technologii wielostopniowych eżektorów oraz wdrożenia odpowiednich protokołów testowania stabilności. Stosując te zasady, można zoptymalizować wydajność, zmniejszyć zużycie energii i zapewnić niezawodne działanie systemów obsługi podciśnienia.

Najczęściej zadawane pytania dotyczące wyboru generatora podciśnienia

Jaka jest różnica między jednostopniowym a wielostopniowym eżektorem podciśnieniowym?

Eżektor jednostopniowy wykorzystuje jedną dyszę i dyfuzor do wytwarzania podciśnienia, podczas gdy eżektor wielostopniowy zawiera wiele kombinacji dysz i dyfuzorów zoptymalizowanych pod kątem różnych faz wytwarzania podciśnienia. Eżektory wielostopniowe zazwyczaj osiągają wyższe poziomy podciśnienia, lepszą wydajność i mniejsze zużycie powietrza w porównaniu z konstrukcjami jednostopniowymi.

Jak obliczyć prawidłowy rozmiar pojemnika próżniowego dla danego zastosowania?

Oblicz wymaganą powierzchnię pojemnika próżniowego, dzieląc niezbędną siłę trzymania przez ciśnienie próżni roboczej. Siła trzymania powinna być równa masie obiektu pomnożonej przez przyspieszenie (w tym grawitacyjne) i współczynnik bezpieczeństwa (zwykle 2-3). Na przykład obiekt o masie 1 kg z przyspieszeniem 2 g i współczynnikiem bezpieczeństwa 2 wymaga siły około 40 N.

Co powoduje wyciek podciśnienia w systemie przenoszenia?

Wycieki podciśnienia są zwykle spowodowane uszkodzeniem kubków lub uszczelek, luźnymi połączeniami, porowatymi materiałami, niewłaściwym doborem kubka do powierzchni, zużytymi komponentami lub nieprawidłową instalacją. Regularna kontrola i konserwacja kubków podciśnieniowych, uszczelek i połączeń może znacznie ograniczyć wycieki.

Ile energii można zaoszczędzić, przechodząc na wielostopniowy wyrzutnik z funkcją oszczędzania powietrza?

Przejście z tradycyjnego wyrzutnika jednostopniowego na wyrzutnik wielostopniowy z funkcją oszczędzania powietrza zazwyczaj zmniejsza zużycie sprężonego powietrza o 30-80%, w zależności od zastosowania i cyklu pracy. W przypadku systemów pracujących 8 godzin dziennie może to przełożyć się na tysiące dolarów rocznych oszczędności energii.

Jaki jest optymalny poziom podciśnienia do pracy z materiałami nieporowatymi?

W przypadku materiałów nieporowatych poziom próżni od -40 kPa do -60 kPa jest zazwyczaj wystarczający. Wyższe poziomy (od -70 kPa do -90 kPa) mogą być konieczne w przypadku dużych obciążeń lub wysokich przyspieszeń, ale zużywają więcej energii. Optymalny poziom równoważy bezpieczną siłę trzymania z wydajnością energetyczną i długowiecznością komponentów.

Jak często należy wymieniać kubki podciśnieniowe w środowisku produkcyjnym?

Pojemniki próżniowe należy wymieniać, gdy pojawią się oznaki zużycia (pęknięcia, stwardnienie, odkształcenia) lub gdy testy retencji próżni wykażą pogorszenie wydajności. W typowych środowiskach produkcyjnych okres ten wynosi od 3 do 12 miesięcy, w zależności od warunków pracy, materiału kubka i zastosowania. Zaleca się wdrożenie harmonogramu konserwacji zapobiegawczej w oparciu o godziny pracy.

-

Wyjaśnia efekt Venturiego, zasadę dynamiki płynów, w której zmniejszenie ciśnienia płynu występuje, gdy płyn przepływa przez zwężony odcinek (lub dławik) rury, co jest podstawą większości pneumatycznych generatorów podciśnienia. ↩

-

Zawiera przewodnik dotyczący interpretacji krzywych wydajności pompy, które graficznie przedstawiają wydajność pompy pod względem natężenia przepływu, ciśnienia lub wysokości podnoszenia, sprawności i zużycia energii. ↩

-

Szczegółowo opisuje różnice konstrukcyjne między jednostopniowymi i wielostopniowymi eżektorami podciśnieniowymi oraz wyjaśnia zasady termodynamiki, które pozwalają konstrukcjom wielostopniowym wytwarzać podciśnienie bardziej efektywnie, zużywając mniej sprężonego powietrza. ↩

-

Opisuje działanie funkcji oszczędzania powietrza w eżektorze próżniowym, inteligentnej funkcji, która wykorzystuje zintegrowany czujnik i zawór do odcięcia dopływu sprężonego powietrza po osiągnięciu docelowego poziomu podciśnienia, znacznie zmniejszając zużycie energii. ↩

-

Wyjaśnia test zaniku podciśnienia, ilościową metodę testowania szczelności, w której część jest opróżniana do określonego poziomu podciśnienia, izolowana od pompy, a następnie monitorowana pod kątem wzrostu ciśnienia, co wskazuje na obecność i nasilenie nieszczelności. ↩