Wybór niewłaściwych komponentów pneumatycznych do przetwarzania żywności może prowadzić do ryzyka zanieczyszczenia, niepomyślnych inspekcji i kosztownego wycofywania produktów z rynku. Wraz z rosnącą kontrolą regulacyjną i świadomością konsumentów, bezpieczeństwo żywności nigdy nie było bardziej krytyczne w projektowaniu systemów.

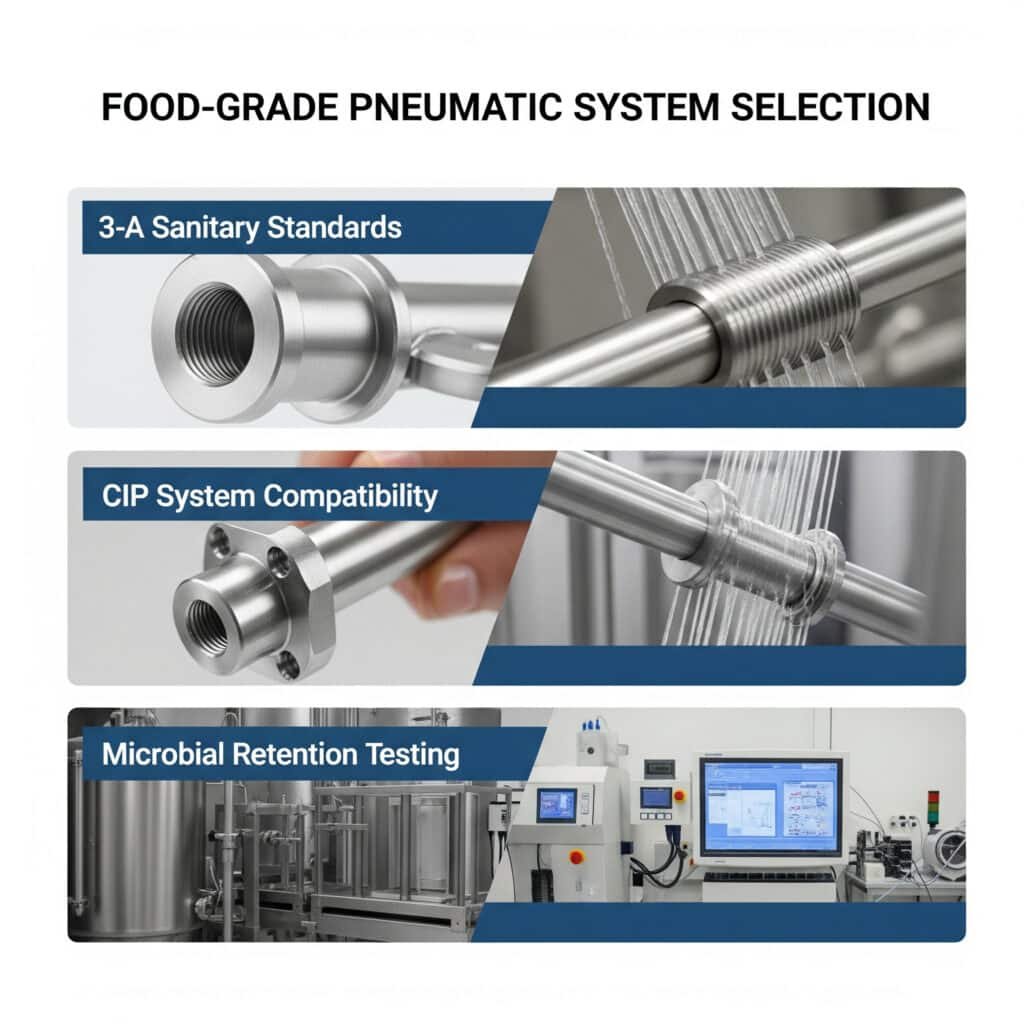

Najskuteczniejsze podejście do wyboru systemu pneumatycznego klasy spożywczej obejmuje zrozumienie wymagań materiałowych 3-A Sanitary Standards, analizę pulsacji ciśnienia systemu CIP i wdrożenie odpowiednich protokołów testowania retencji drobnoustrojów w celu zapewnienia pełnej zgodności systemu.

Kiedy w zeszłym roku pomogłem przetwórcy mleka w Wisconsin zmodernizować jego systemy pneumatyczne, wyeliminował on trzy uporczywe punkty zanieczyszczeń, które wcześniej powodowały problemy z jakością produktu. Pozwól, że podzielę się tym, czego nauczyłem się na temat wyboru odpowiednich komponentów pneumatycznych przeznaczonych do kontaktu z żywnością.

Spis treści

- Zrozumienie norm sanitarnych 3-A Materiały

- Analiza pulsacji ciśnienia w systemie CIP

- Metody testowania ryzyka retencji drobnoustrojów

- Wnioski

- Najczęściej zadawane pytania dotyczące systemów pneumatycznych dla przemysłu spożywczego

Jakie materiały spełniają normy sanitarne 3-A dla systemów pneumatycznych przeznaczonych do kontaktu z żywnością?

Systemy pneumatyczne przeznaczone do kontaktu z żywnością wymagają specjalnych materiałów, które spełniają rygorystyczne normy sanitarne w celu zapewnienia bezpieczeństwa produktu i zgodności z przepisami.

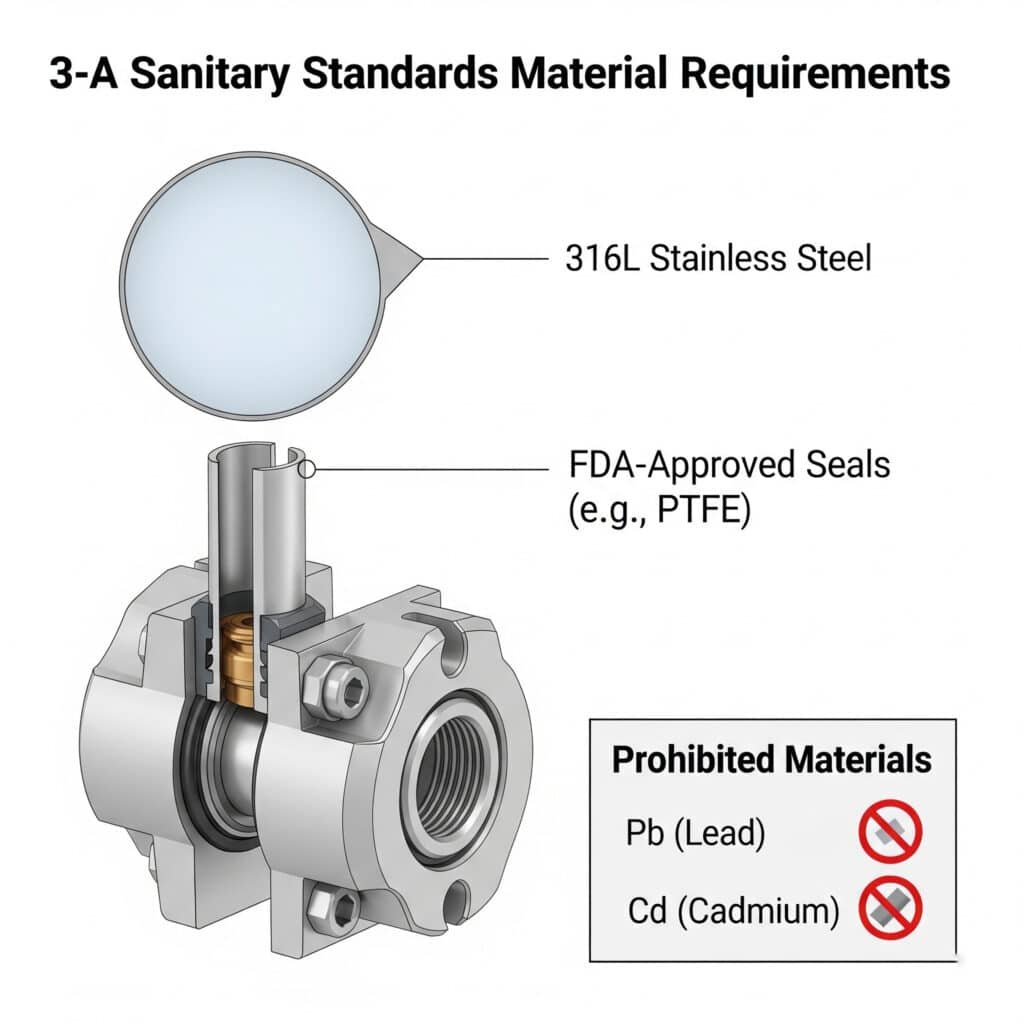

Według 3-A Normy sanitarne1, systemy pneumatyczne klasy spożywczej W przypadku elementów metalowych należy stosować stal nierdzewną 316L, Zatwierdzony przez FDA2 PTFE, silikonu lub EPDM na uszczelki i muszą unikać materiałów zawierających ołów, kadm lub inne toksyczne metale, które mogłyby zanieczyścić produkty spożywcze.

Kompleksowa lista materiałów zgodnych z 3-A

Elementy metalowe

| Typ komponentu | Zatwierdzone materiały | Wymagania dotyczące wykończenia powierzchni |

|---|---|---|

| Korpusy cylindrów | 316L SS, 304 SS | Ra ≤ 0,8 μm (32 μin) |

| Elementy złączne | 316L SS | Ra ≤ 0,8 μm (32 μin) |

| Osprzęt | 316L SS, 304 SS | Ra ≤ 0,8 μm (32 μin) |

| Rozdzielacze | 316L SS | Ra ≤ 0,8 μm (32 μin) |

Materiały uszczelniające

| Zastosowanie | Materiały podstawowe | Zakres temperatur |

|---|---|---|

| Uszczelnienia dynamiczne | PTFE, UHMWPE | -20°C do 260°C |

| Uszczelnienia statyczne | Silikon, EPDM, FKM | -40°C do 200°C |

| Uszczelki | Silikon, PTFE | -40°C do 260°C |

Smary

Wszystkie smary muszą być:

- Zatwierdzone przez FDA (21 CFR 178.3570)

- Certyfikat H1

- Nie zawiera olejów mineralnych

- Nietoksyczny i bezwonny

Współpracowałem kiedyś z producentem napojów, który doświadczał powtarzających się problemów z zanieczyszczeniem, pomimo stosowania komponentów, które uważał za dopuszczone do kontaktu z żywnością. Po inspekcji odkryliśmy, że ich cylindry pneumatyczne zawierały mosiężne komponenty z zawartością ołowiu, które nie spełniały norm 3-A. Po przejściu na odpowiednie cylindry ze stali nierdzewnej 316L, problemy z zanieczyszczeniem zostały natychmiast wyeliminowane.

Rozważania dotyczące wyboru materiałów

Wybierając materiały do systemów pneumatycznych przeznaczonych do kontaktu z żywnością, należy wziąć pod uwagę:

- Kontakt z produktem a kontakt niezwiązany z produktem - Obowiązują różne standardy w zależności od ryzyka ekspozycji

- Protokoły czyszczenia - Niektóre materiały ulegają degradacji pod wpływem określonych chemikaliów czyszczących

- Zakresy temperatur - Temperatury procesu i CIP wpływają na wybór materiału

- Dokumentacja certyfikacyjna - Zawsze zachowuj certyfikaty materiałowe na potrzeby audytów

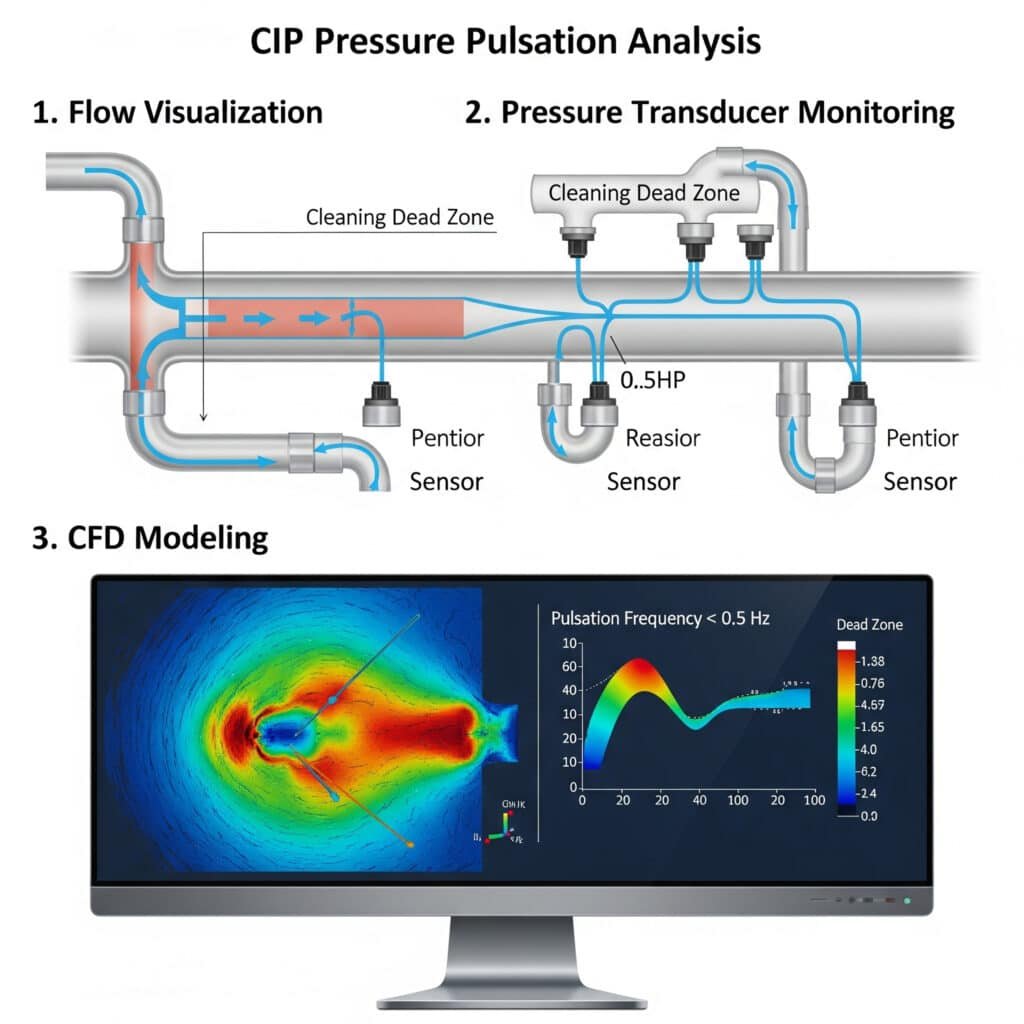

Jak należy analizować pulsacje ciśnienia w systemach czyszczenia CIP?

Czyszczenie na miejscu (CIP)3 systemy muszą zapewniać spójne działanie czyszczące w całym systemie, ale pulsacje ciśnienia mogą tworzyć martwe strefy i zmniejszać skuteczność czyszczenia.

Skuteczna analiza pulsacji ciśnienia CIP powinna obejmować badania wizualizacji przepływu, monitorowanie przetworników ciśnienia w wielu punktach systemu, oraz obliczeniowa dynamika płynów (CFD)4 modelowanie w celu identyfikacji potencjalnych martwych stref czyszczenia o częstotliwości pulsacji poniżej 0,5 Hz.

Metody analizy pulsacji ciśnienia

Monitorowanie w czasie rzeczywistym

Najskuteczniejsze podejście łączy w sobie:

- Szybkie przetworniki ciśnienia - Minimalna częstotliwość próbkowania 100 Hz

- Przepływomierze w punktach krytycznych - Korelacja ciśnienia i przepływu

- Czujniki temperatury - Aby uwzględnić zmiany lepkości

Parametry analizy danych

Podczas analizy danych pulsacji ciśnienia CIP należy skupić się na:

| Parametr | Dopuszczalny zakres | Krytyczne obawy |

|---|---|---|

| Amplituda pulsacji | <5% średniego ciśnienia | >10% średniego ciśnienia |

| Częstotliwość | 0,5-2,0 Hz | 2,0 Hz |

| Spadek ciśnienia | <10% między komponentami | >15% między komponentami |

Strategie optymalizacji

Na podstawie analizy pulsacji należy wdrożyć te rozwiązania:

Dla pulsacji o wysokiej amplitudzie

- Zainstalować tłumiki pulsacji w pobliżu wylotu pompy

- Używanie wielostopniowych pomp odśrodkowych zamiast pomp wyporowych

- Dodaj stabilizatory przepływu inline

Problemy z częstotliwością

- Wyreguluj elementy sterujące prędkością pompy

- Modyfikacja średnic rur w punktach krytycznych

- Zainstalować urządzenia przerywające rezonans

Niedawno pomogłem producentowi sera przeanalizować jego system CIP po uporczywych problemach z jakością. Używając przetworników ciśnienia w 12 punktach systemu, zidentyfikowaliśmy znaczne pulsacje (amplituda 17%) występujące przy problematycznej częstotliwości 0,3 Hz. Instalując tłumiki pulsacji o odpowiednich rozmiarach i modyfikując geometrię rur, zmniejszyliśmy pulsacje do poniżej 3%, znacznie poprawiając skuteczność czyszczenia.

Jakich metod należy używać do testowania ryzyka retencji drobnoustrojów?

Identyfikacja potencjalnych miejsc schronienia drobnoustrojów w systemach pneumatycznych ma kluczowe znaczenie dla bezpieczeństwa żywności, ale często jest pomijana przy projektowaniu systemu.

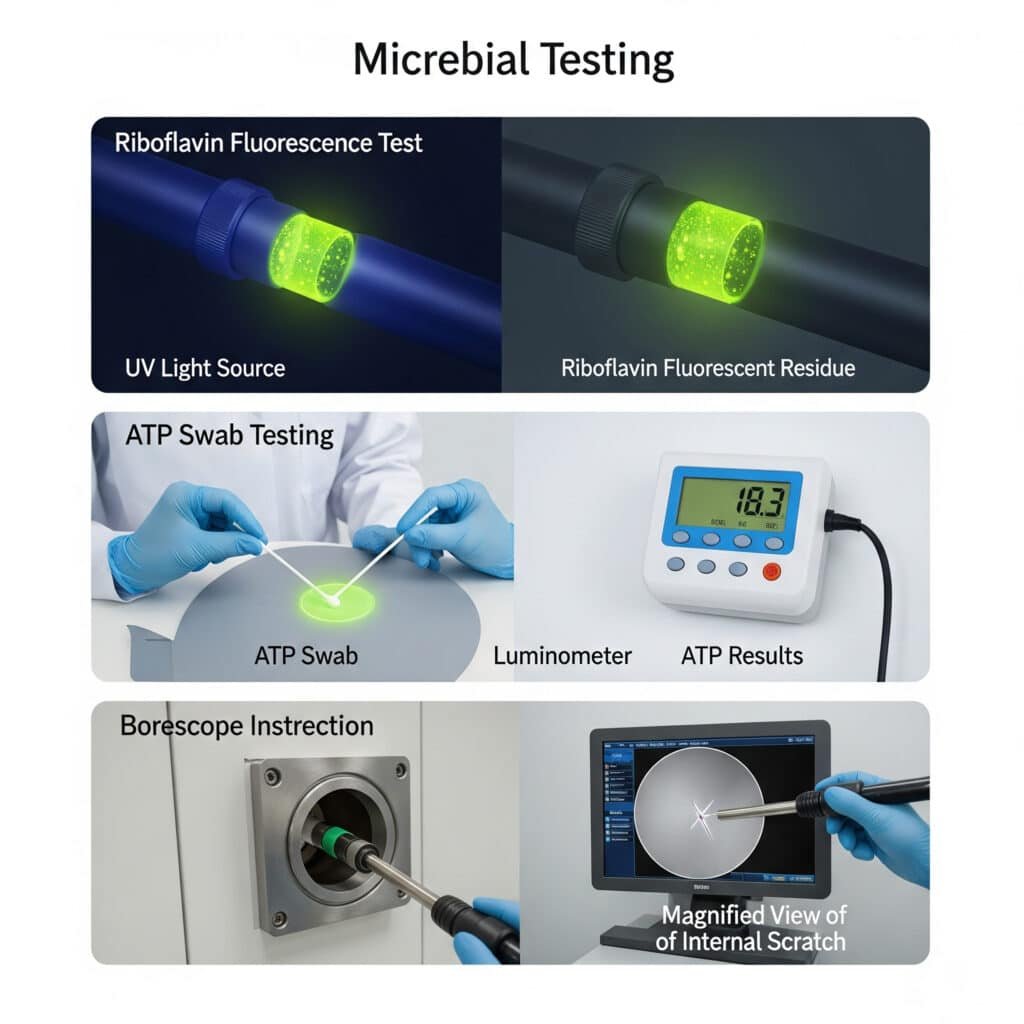

Najskuteczniejszy test ryzyka retencji drobnoustrojów łączy test fluorescencji ryboflawiny w świetle UV, Testy wymazów ATP5 po cyklach czyszczenia oraz inspekcja boroskopowa o wysokiej rozdzielczości elementów wewnętrznych w celu zidentyfikowania potencjalnych miejsc schronienia.

Kompleksowy protokół testowy

Testowanie ryboflawiny

Metoda ta zapewnia wizualne potwierdzenie skuteczności czyszczenia:

- Przygotować roztwór ryboflawiny 0,2%

- Przepływ przez system w normalnych warunkach pracy

- Opróżnić i wykonać standardową procedurę CIP

- Kontrola za pomocą światła UV (długość fali 365 nm)

- Udokumentować wszelkie pozostałości fluorescencyjne

Strategia testowania ATP

| Komponent | Punkty próbkowania | Dopuszczalny limit (RLU) |

|---|---|---|

| Uszczelki cylindrów | Uszczelnienie tłoczyska, uszczelnienie poduszki | <150 RLU |

| Korpusy zaworów | Obszary szpuli, porty wylotowe | <100 RLU |

| Rozdzielacze | Kanały wewnętrzne, ślepe zaułki | <100 RLU |

| Osprzęt | Połączenia gwintów, otwory wewnętrzne | <150 RLU |

Zaawansowane techniki inspekcji

Dokładna ocena ryzyka:

- Kontrola boroskopem - Używaj elastycznych boroskopów o minimalnej rozdzielczości 1080p

- Mapowanie powierzchni 3D - Dla złożonych geometrii wewnętrznych

- Wizualizacja przepływu hydrodynamicznego - Używanie wtrysku barwnika podczas pracy

Strategie ograniczania ryzyka

Na podstawie wyników testów należy wdrożyć te rozwiązania:

- Modyfikacje projektu - Eliminacja szczelin i ślepych zaułków

- Ulepszenia materiałów - Zastąpienie problematycznych powierzchni materiałami łatwiejszymi do czyszczenia

- Dostosowania protokołu czyszczenia - Modyfikacja czasu, temperatury, chemii lub działania mechanicznego

Podczas audytu zakładu dla producenta żywności dla niemowląt zidentyfikowaliśmy krytyczne ryzyko zatrzymania drobnoustrojów w ich pneumatycznym systemie transferu przy użyciu tych metod. Testy ryboflawiny wykazały, że roztwór czyszczący nie docierał do wewnętrznych elementów cylindrów beztłoczyskowych. Dzięki przejściu na specjalnie zaprojektowane beztłoczyskowe siłowniki pneumatyczne klasy spożywczej z funkcją samoczynnego opróżniania, całkowicie wyeliminowano te miejsca gromadzenia się drobnoustrojów.

Wnioski

Wybór odpowiednich systemów pneumatycznych przeznaczonych do kontaktu z żywnością wymaga starannego rozważenia materiałów zgodnych z normami sanitarnymi 3-A, dokładnej analizy pulsacji ciśnienia CIP i kompleksowych testów ryzyka zatrzymania drobnoustrojów w celu zapewnienia bezpieczeństwa produktu, zgodności z przepisami i optymalnej wydajności systemu.

Najczęściej zadawane pytania dotyczące systemów pneumatycznych dla przemysłu spożywczego

Czym jest certyfikat 3-A Sanitary Standards?

3-A Sanitary Standards to kompleksowy zestaw wytycznych dotyczących sprzętu używanego do przetwarzania produktów mlecznych i innych produktów spożywczych. Certyfikacja gwarantuje, że sprzęt spełnia surowe kryteria higieniczne, jest wykonany z materiałów bezpiecznych dla żywności i może być skutecznie czyszczony i dezynfekowany, aby zapobiec zanieczyszczeniu produktu.

Jak często należy przeprowadzać walidację systemów CIP pod kątem komponentów pneumatycznych przeznaczonych do kontaktu z żywnością?

Elementy pneumatyczne przeznaczone do kontaktu z żywnością powinny być poddawane walidacji CIP co najmniej raz w roku, po każdej modyfikacji systemu lub przy zmianie przetwarzanych produktów. Częstsza walidacja (kwartalna) jest zalecana w przypadku produktów wysokiego ryzyka, takich jak nabiał, mieszanki dla niemowląt lub żywność gotowa do spożycia.

Jakie są główne różnice między siłownikami pneumatycznymi przeznaczonymi do kontaktu z żywnością a standardowymi siłownikami pneumatycznymi?

Siłowniki pneumatyczne przeznaczone do kontaktu z żywnością różnią się od standardowych modeli konstrukcją ze stali nierdzewnej 316L (w przeciwieństwie do aluminium lub stali węglowej), materiałami uszczelniającymi zatwierdzonymi przez FDA, higieniczną konstrukcją z minimalnymi szczelinami, specjalistycznymi środkami smarnymi przeznaczonymi do kontaktu z żywnością oraz wykończeniem powierzchni o wartości Ra ≤0,8 μm, aby zapobiec przyleganiu bakterii.

Czy siłowniki pneumatyczne bez tłoczyska mogą być używane w przemyśle spożywczym?

Tak, specjalnie zaprojektowane beztłoczyskowe siłowniki pneumatyczne przeznaczone do kontaktu z żywnością mogą być stosowane w przetwórstwie spożywczym, jeśli mają konstrukcję ze stali nierdzewnej 316L, uszczelnienia zgodne z FDA, konstrukcje samoodpływowe i odpowiednie wykończenia powierzchni. Te wyspecjalizowane siłowniki beztłoczyskowe eliminują punkty gromadzenia się zanieczyszczeń i umożliwiają całkowite czyszczenie i dezynfekcję.

Jakie chemikalia czyszczące są kompatybilne z systemami pneumatycznymi przeznaczonymi do kontaktu z żywnością?

Systemy pneumatyczne przeznaczone do kontaktu z żywnością są zazwyczaj kompatybilne z popularnymi środkami odkażającymi, takimi jak czwartorzędowe związki amoniowe, kwas nadoctowy, nadtlenek wodoru i środki odkażające na bazie chloru. Należy jednak kontrolować stężenie, temperaturę i czas ekspozycji, aby zapobiec uszkodzeniu uszczelek i innych elementów. Zawsze należy sprawdzić kompatybilność chemiczną z określonymi materiałami w systemie.

-

Zawiera szczegółowy przegląd 3-A Sanitary Standards, Inc., niezależnej organizacji zajmującej się projektowaniem higienicznych urządzeń dla przemysłu spożywczego, napojów i farmaceutycznego. ↩

-

Wyjaśnia przepisy Amerykańskiej Agencji ds. Żywności i Leków (FDA), w szczególności tytuł 21 Kodeksu Przepisów Federalnych (CFR), które regulują materiały zatwierdzone do bezpośredniego kontaktu z produktami spożywczymi. ↩

-

Opisuje zasady systemów Clean-In-Place (CIP), zautomatyzowanej metody czyszczenia wewnętrznych powierzchni rur, zbiorników i urządzeń procesowych bez ich demontażu. ↩

-

Oferuje wyjaśnienie obliczeniowej dynamiki płynów (CFD), gałęzi mechaniki płynów, która wykorzystuje analizę numeryczną i struktury danych do analizy i rozwiązywania problemów związanych z przepływem płynów. ↩

-

Szczegółowe informacje na temat badania adenozynotrifosforanu (ATP), szybkiej metody stosowanej do oceny czystości powierzchni poprzez wykrywanie ilości obecnej materii organicznej za pomocą reakcji bioluminescencji. ↩