Czy kiedykolwiek dotknąłeś siłownik pneumatyczny po ciągłej pracy i był zaskoczony tym, jak bardzo jest gorący? Ciepło to nie tylko niedogodność - oznacza ono zmarnowaną energię, zmniejszoną wydajność i potencjalne problemy z niezawodnością, które mogą kosztować tysiące złotych.

Przenoszenie ciepła w układach pneumatycznych odbywa się poprzez trzy mechanizmy: przewodzenie przez materiały komponentów, konwekcję między powierzchniami i powietrzem oraz promieniowanie z gorących powierzchni. Zrozumienie i optymalizacja tych zasad może obniżyć temperaturę pracy o 15-30%, wydłużyć żywotność komponentów nawet o 40% i poprawić efektywność energetyczną o 5-15%.

W zeszłym miesiącu konsultowałem się z zakładem przetwórstwa spożywczego w Georgii, gdzie ich cylindry beztłoczyskowe ulegały awarii co 3-4 miesiące z powodu problemów termicznych. Ich zespół konserwacyjny po prostu wymieniał komponenty, nie zajmując się pierwotną przyczyną. Stosując odpowiednie zasady wymiany ciepła, obniżyliśmy temperaturę roboczą o 22°C i wydłużyliśmy żywotność komponentów do ponad roku. Pozwól, że pokażę Ci, jak to zrobiliśmy - i jak możesz zastosować te same zasady w swoich systemach.

Spis treści

- Obliczanie współczynnika przewodzenia: Jak ciepło przenika przez komponenty?

- Metody poprawy konwekcji: Jakie techniki maksymalizują wymianę ciepła powietrze-powierzchnia?

- Model efektywności promieniowania: Kiedy promieniowanie cieplne ma znaczenie w układach pneumatycznych?

- Wnioski

- Najczęściej zadawane pytania dotyczące wymiany ciepła w układach pneumatycznych

Obliczanie współczynnika przewodzenia: Jak ciepło przenika przez komponenty?

Przewodzenie jest głównym mechanizmem wymiany ciepła w stałych elementach pneumatycznych. Zrozumienie sposobu obliczania i optymalizacji współczynników przewodzenia jest niezbędne do zarządzania temperaturą systemu.

Współczynnik przewodzenia ciepła można obliczyć za pomocą wzoru Prawo Fouriera1q = -k(dT/dx), gdzie q to strumień ciepła (W/m²), k to przewodność cieplna (W/m-K), a dT/dx to gradient temperatury. W przypadku komponentów pneumatycznych efektywne przewodzenie zależy od wyboru materiału, jakości interfejsu i czynników geometrycznych, które wpływają na długość ścieżki ciepła i pole przekroju poprzecznego.

Pamiętam rozwiązywanie problemów na linii produkcyjnej w Tennessee, gdzie łożyska cylindrów beztłoczyskowych ulegały przedwczesnej awarii. Zespół konserwacyjny wypróbował wiele smarów bez powodzenia. Kiedy przeanalizowaliśmy ścieżki przewodzenia, odkryliśmy wąskie gardło termiczne na styku łożyska i obudowy. Poprawiając wykończenie powierzchni i stosując związek przewodzący ciepło, zwiększyliśmy efektywny współczynnik przewodzenia o 340% i całkowicie wyeliminowaliśmy awarie.

Podstawowe równania przewodzenia

Przeanalizujmy kluczowe równania do obliczania przewodzenia w komponentach pneumatycznych:

Prawo Fouriera dla przewodzenia ciepła

Podstawowe równanie regulujące przewodzenie ciepła to:

q = -k(dT/dx)

Gdzie:

- q = Strumień ciepła (W/m²)

- k = Przewodność cieplna (W/m-K)

- dT/dx = gradient temperatury (K/m)

Dla prostego przypadku jednowymiarowego o stałym przekroju:

Q = kA(T₁-T₂)/L

Gdzie:

- Q = Współczynnik przenikania ciepła (W)

- A = Pole przekroju poprzecznego (m²)

- T₁, T₂ = temperatury na każdym końcu (K)

- L = Długość ścieżki ciepła (m)

Koncepcja oporu cieplnego

W przypadku złożonych geometrii podejście oparte na oporze cieplnym jest często bardziej praktyczne:

R = L/(kA)

Gdzie:

- R = Opór cieplny (K/W)

Dla systemów z wieloma komponentami połączonymi szeregowo:

Rtotal = R₁ + R₂ + R₃ + ... + Rₙ

A współczynnik przenikania ciepła staje się:

Q = ΔT/Razem

Porównanie przewodności cieplnej materiałów

| Materiał | Przewodność cieplna (W/m-K) | Przewodność względna | Typowe zastosowania |

|---|---|---|---|

| Aluminium | 205-250 | Wysoki | Cylindry, radiatory |

| Stal | 36-54 | Średni | Elementy konstrukcyjne |

| Stal nierdzewna | 14-16 | Niski-średni | Środowiska korozyjne |

| Brąz | 26-50 | Średni | Łożyska, tuleje |

| PTFE | 0.25 | Bardzo niski | Uszczelki, łożyska |

| Kauczuk nitrylowy | 0.13 | Bardzo niski | O-ringi, uszczelki |

| Powietrze (nieruchome) | 0.026 | Bardzo niski | Wypełniacz luk |

| Pasta termoprzewodząca | 3-8 | Niski | Materiał interfejsu |

Rezystancja styku w zespołach pneumatycznych

Na stykach między komponentami rezystancja styku znacząco wpływa na transfer ciepła:

Rcontact = 1/(hc × A)

Gdzie:

- hc = Współczynnik kontaktu (W/m²-K)

- A = powierzchnia styku (m²)

Czynniki wpływające na rezystancję styku obejmują

- Chropowatość powierzchni: Bardziej szorstkie powierzchnie mają mniejszą rzeczywistą powierzchnię styku

- Ciśnienie kontaktowe: Wyższe ciśnienie zwiększa efektywny obszar kontaktu

- Materiały interfejsu: Związki termiczne wypełniają szczeliny powietrzne

- Czystość powierzchni: Zanieczyszczenia mogą zwiększać odporność

Studium przypadku: Optymalizacja termiczna cylindrów beztłoczyskowych

Dla magnetycznego cylindra beztłoczyskowego doświadczającego problemów termicznych:

| Komponent | Oryginalny projekt | Zoptymalizowany projekt | Ulepszenie |

|---|---|---|---|

| Korpus cylindra | Anodowane aluminium | Ten sam materiał, ulepszone wykończenie | 15% lepsze przewodzenie |

| Interfejs łożyska | Kontakt metal-metal | Dodana mieszanka termiczna | 340% lepsze przewodzenie |

| Wsporniki montażowe | Stal malowana | Gołe aluminium | 280% lepsze przewodzenie |

| Ogólna odporność termiczna | 2,8 K/W | 0,7 K/W | Redukcja 75% |

| Temperatura pracy | 78°C | 56°C | Obniżenie o 22°C |

| Żywotność komponentów | 4 miesiące | >12 miesięcy | 3-krotna poprawa |

Praktyczne techniki optymalizacji przewodzenia

Bazując na moim doświadczeniu z setkami systemów pneumatycznych, oto najskuteczniejsze podejścia do poprawy przewodzenia:

Optymalizacja interfejsu

- Wykończenie powierzchni: Poprawa gładkości powierzchni współpracującej do Ra 0,4-0,8 μm

- Materiały interfejsu termicznego2: Zastosowanie odpowiednich związków (3-8 W/m-K)

- Moment dokręcania łącznika: Prawidłowe dokręcenie zapewnia optymalny docisk

- Czystość: Usunąć wszystkie oleje i zanieczyszczenia przed montażem

Strategie wyboru materiałów

- Krytyczne ścieżki ciepła: Używaj materiałów o wysokiej przewodności (aluminium, miedź).

- Przerwy termiczne: Celowe użycie materiałów o niskiej przewodności w celu odizolowania ciepła.

- Podejścia złożone: Łączenie materiałów w celu uzyskania optymalnej wydajności/kosztów

- Materiały anizotropowe: Wykorzystanie przewodności kierunkowej w stosownych przypadkach

Optymalizacja geometryczna

- Długość ścieżki ciepła: Minimalizacja odległości między źródłami ciepła a radiatorami

- Obszar przekroju poprzecznego: Maksymalizacja obszaru prostopadłego do przepływu ciepła

- Termiczne wąskie gardła: Identyfikacja i eliminacja zwężeń na ścieżce ciepła

- Zbędne ścieżki: Tworzenie wielu równoległych ścieżek przewodzenia

Metody poprawy konwekcji: Jakie techniki maksymalizują wymianę ciepła powietrze-powierzchnia?

Konwekcja jest często czynnikiem ograniczającym chłodzenie układów pneumatycznych. Zwiększenie konwekcyjnego transferu ciepła może znacznie poprawić zarządzanie ciepłem i wydajność systemu.

Następuje konwekcyjny transfer ciepła Prawo chłodzenia Newtona3: Q = hA(Ts-T∞), gdzie h to współczynnik konwekcji (W/m²-K), A to pole powierzchni, a (Ts-T∞) to różnica temperatur między powierzchnią a płynem. Metody ulepszania obejmują zwiększanie powierzchni poprzez żebra, poprawę prędkości płynu za pomocą ukierunkowanego przepływu powietrza oraz optymalizację właściwości powierzchni w celu promowania turbulentnych warstw granicznych.

Podczas audytu efektywności energetycznej w zakładzie pakowania w Arizonie natknąłem się na system pneumatyczny działający w środowisku o temperaturze otoczenia 43°C. Ich beztłoczyskowe cylindry przegrzewały się, mimo że spełniały wszystkie wymagania konserwacyjne. Wdrażając ukierunkowaną poprawę konwekcji - dodając małe aluminiowe żebra i wentylator o niskiej mocy - zwiększyliśmy współczynnik konwekcji o 450%. Obniżyło to temperaturę roboczą z niebezpiecznego poziomu do wartości zgodnej ze specyfikacją bez żadnych większych modyfikacji systemu.

Podstawy konwekcyjnego przenoszenia ciepła

Podstawowe równanie regulujące konwekcyjną wymianę ciepła to:

Q = hA(Ts-T∞)

Gdzie:

- Q = Współczynnik przenikania ciepła (W)

- h = Współczynnik konwekcji (W/m²-K)

- A = Powierzchnia (m²)

- Ts = Temperatura powierzchni (K)

- T∞ = Temperatura płynu (powietrza) (K)

Współczynnik konwekcji h zależy od wielu czynników:

- Właściwości płynu (gęstość, lepkość, przewodność cieplna)

- Charakterystyka przepływu (prędkość, turbulencje)

- Geometria i orientacja powierzchni

- Reżim przepływu (konwekcja naturalna vs. wymuszona)

Konwekcja naturalna a wymuszona

| Parametr | Konwekcja naturalna | Konwekcja wymuszona | Skutki |

|---|---|---|---|

| Typowa wartość h | 5-25 W/m²-K | 25-250 W/m²-K | Wymuszona konwekcja może być 10 razy bardziej efektywna |

| Siła napędowa | Pływalność (różnica temperatur) | Ciśnienie zewnętrzne (wentylatory, dmuchawy) | Konwekcja wymuszona jest mniej zależna od temperatury |

| Wzór przepływu | Pionowy przepływ wzdłuż powierzchni | Kierunek oparty na mechanizmie wymuszania | Wymuszony przepływ można zoptymalizować pod kątem określonych komponentów |

| Niezawodność | Pasywny, zawsze obecny | Wymaga zasilania i konserwacji | Naturalna konwekcja zapewnia podstawowe chłodzenie |

| Wymagania dotyczące przestrzeni | Wymaga wolnej przestrzeni dla cyrkulacji powietrza | Wymaga miejsca na klimatyzatory i kanały wentylacyjne | Systemy wymuszone wymagają więcej planowania |

Techniki poprawy konwekcji

Zwiększenie powierzchni

Zwiększenie efektywnej powierzchni poprzez:

Płetwy i rozszerzone powierzchnie

- Płetwy pinowe: Wielokierunkowy przepływ powietrza, zwiększenie powierzchni 150-300%

- Płytowe żebra: Kierunkowy przepływ powietrza, zwiększenie powierzchni 200-500%

- Powierzchnie faliste: Umiarkowane wzmocnienie, wzrost powierzchni 50-150%Szorstkowanie powierzchni

- Mikroteksturowanie: 5-15% efektywny wzrost powierzchni

- Wgłębione powierzchnie: wzrost 10-30% plus efekty warstwy granicznej

- Rowkowane wzory: 15-40% zwiększają korzyści kierunkowe

Manipulacja przepływem

Poprawa charakterystyki przepływu powietrza poprzez:

Systemy wymuszonego obiegu powietrza

- Wentylatory: kierunkowy przepływ powietrza, 200-600% h improvement

- Dmuchawy: Przepływ pod wysokim ciśnieniem, 300-800% h poprawa

- Strumienie sprężonego powietrza: Ukierunkowane chłodzenie, 400-1000% lokalna poprawa hOptymalizacja ścieżki przepływu

- Przegrody: Kierują powietrze do krytycznych podzespołów

- Efekty Venturiego: Przyspieszenie powietrza na określonych powierzchniach

- Generatory wirów: Tworzenie turbulencji w celu zakłócenia warstwy granicznej

Modyfikacje powierzchni

Zmiana właściwości powierzchni w celu zwiększenia konwekcji:

Obróbka emisyjności

- Czarny tlenek: Zwiększa emisyjność do 0,7-0,9

- Anodowanie: Kontrolowana emisyjność od 0,4-0,9

- Farby i powłoki: Możliwość dostosowania emisyjności do 0,98Kontrola zwilżalności

- Powłoki hydrofilowe: Lepsze chłodzenie cieczą

- Powierzchnie hydrofobowe: Zapobiegają kondensacji pary wodnej

- Wzorcowa zwilżalność: Ukierunkowany przepływ kondensatu

Praktyczny przykład wdrożenia

Do beztłoczyskowego siłownika pneumatycznego pracującego w środowisku o wysokiej temperaturze:

| Metoda ulepszania | Wdrożenie | h Poprawa | Redukcja temperatury |

|---|---|---|---|

| Pin Fins (6 mm) | Aluminiowe płetwy zatrzaskowe, rozstaw 10 mm | 180% | 12°C |

| Ukierunkowany przepływ powietrza | Wentylator 80 mm, 2 W DC przy prędkości 1,5 m/s | 320% | 18°C |

| Obróbka powierzchni | Anodowanie na czarno | 40% | 3°C |

| Podejście łączone | Wszystkie metody zintegrowane | 450% | 24°C |

Korelacja liczby Nusselta dla obliczeń projektowych

W przypadku obliczeń inżynierskich Liczba Nusselta4 (Nu) zapewnia bezwymiarowe podejście do konwekcji:

Nu = hL/k

Gdzie:

- L = Długość charakterystyczna

- k = Przewodność cieplna płynu

Dla konwekcji wymuszonej nad płaską płytą:

Nu = 0,664Re^(1/2)Pr^(1/3) (przepływ laminarny)

Nu = 0,037Re^(4/5)Pr^(1/3) (przepływ turbulentny)

Gdzie:

- Re = liczba Reynoldsa (prędkość × długość × gęstość / lepkość)

- Pr = liczba Prandtla (ciepło właściwe × lepkość / przewodność cieplna)

Korelacje te pozwalają inżynierom przewidywać współczynniki konwekcji dla różnych konfiguracji i odpowiednio optymalizować strategie chłodzenia.

Model efektywności promieniowania: Kiedy promieniowanie cieplne ma znaczenie w układach pneumatycznych?

Promieniowanie jest często pomijane w zarządzaniu ciepłem w układach pneumatycznych, ale może odpowiadać za 15-30% całkowitego transferu ciepła w wielu zastosowaniach. Zrozumienie, kiedy i jak zoptymalizować radiacyjne przenoszenie ciepła ma kluczowe znaczenie dla kompleksowego zarządzania ciepłem.

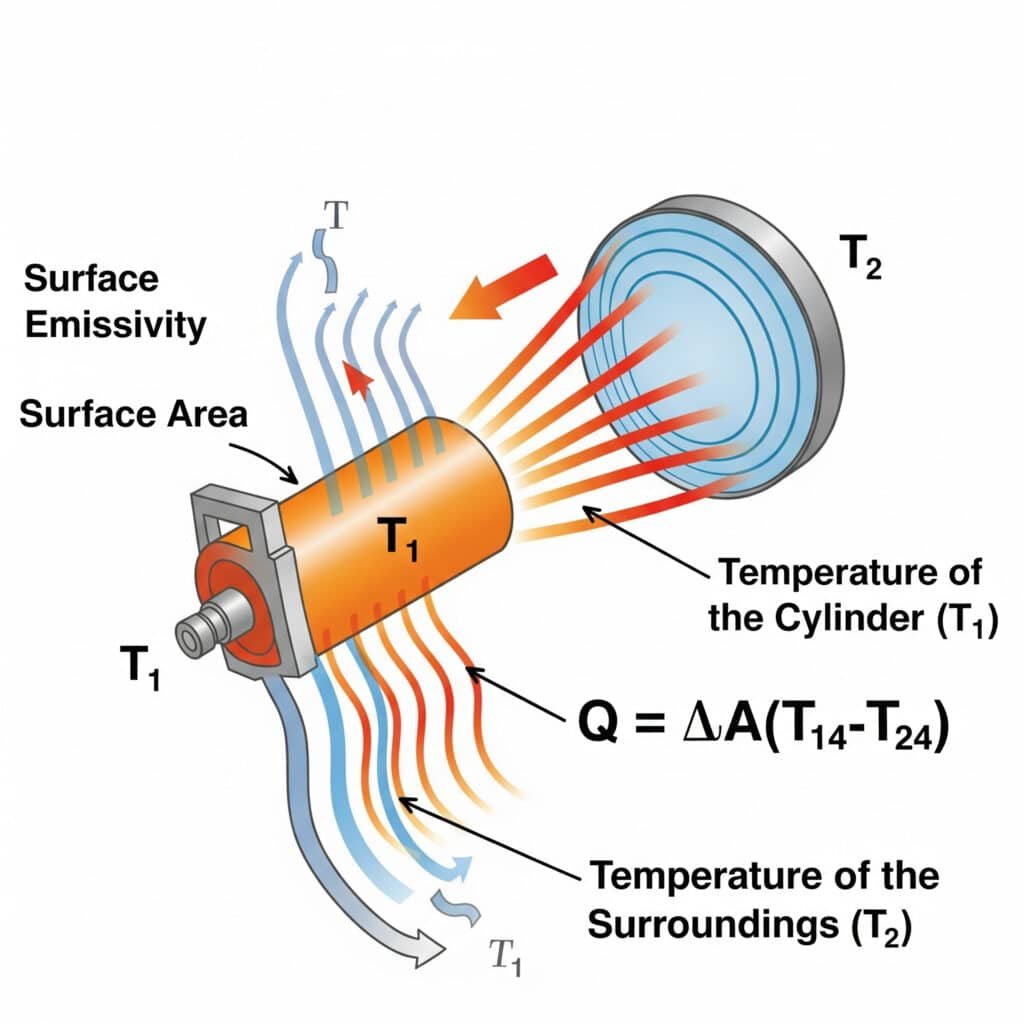

Promieniowanie cieplne jest zgodne z Prawo Stefana-Boltzmanna5: Q = εσA(T₁⁴-T₂⁴), gdzie ε to emisyjność powierzchni, σ to stała Stefana-Boltzmanna, A to pole powierzchni, a T₁ i T₂ to temperatury bezwzględne powierzchni emitującej i otoczenia. Wydajność promieniowania w układach pneumatycznych zależy przede wszystkim od emisyjności powierzchni, różnicy temperatur i czynników widzenia między komponentami a ich otoczeniem.

Niedawno pomogłem producentowi sprzętu półprzewodnikowego z Oregonu rozwiązać problem przegrzewania się precyzyjnych cylindrów beztłoczyskowych. Inżynierowie skupili się wyłącznie na przewodzeniu i konwekcji, ale przeoczyli promieniowanie. Stosując powłokę o wysokiej emisyjności (zwiększając ε z 0,11 do 0,92), poprawiliśmy radiacyjny transfer ciepła o ponad 700%. To proste, pasywne rozwiązanie obniżyło temperaturę roboczą o 9°C bez żadnych ruchomych części ani zużycia energii - co jest krytycznym wymogiem w środowisku pomieszczeń czystych.

Podstawy wymiany ciepła przez promieniowanie

Podstawowym równaniem rządzącym radiacyjnym przenoszeniem ciepła jest:

Q = εσA(T₁⁴-T₂⁴)

Gdzie:

- Q = Współczynnik przenikania ciepła (W)

- ε = emisyjność (bezwymiarowa, 0-1)

- σ = stała Stefana-Boltzmanna (5,67 × 10-⁸ W/m²-K⁴)

- A = Powierzchnia (m²)

- T₁ = temperatura bezwzględna powierzchni (K)

- T₂ = temperatura bezwzględna otoczenia (K)

Wartości emisyjności powierzchni dla popularnych materiałów pneumatycznych

| Materiał/powierzchnia | Emisyjność (ε) | Efektywność promieniowania | Potencjał ulepszeń |

|---|---|---|---|

| Polerowane aluminium | 0.04-0.06 | Bardzo słaby | Możliwa poprawa >1500% |

| Anodowane aluminium | 0.7-0.9 | Doskonały | Już zoptymalizowane |

| Stal nierdzewna (polerowana) | 0.07-0.14 | Słaby | Możliwa poprawa >600% |

| Stal nierdzewna (oksydowana) | 0.6-0.85 | Dobry | Możliwa umiarkowana poprawa |

| Stal (polerowana) | 0.07-0.10 | Słaby | Możliwa poprawa >900% |

| Stal (oksydowana) | 0.7-0.9 | Doskonały | Już zoptymalizowane |

| Malowane powierzchnie | 0.8-0.98 | Doskonały | Już zoptymalizowane |

| PTFE (biały) | 0.8-0.9 | Doskonały | Już zoptymalizowane |

| Kauczuk nitrylowy | 0.86-0.94 | Doskonały | Już zoptymalizowane |

Wyświetlanie czynników

Wymiana promieniowania zależy nie tylko od emisyjności, ale także od geometrycznych relacji między powierzchniami:

F₁₂ = część promieniowania opuszczającego powierzchnię 1, która uderza w powierzchnię 2

W przypadku złożonych geometrii współczynniki widoku można obliczyć za pomocą:

- Rozwiązania analityczne dla prostych geometrii

- Zobacz algebrę współczynników do łączenia znanych rozwiązań

- Metody numeryczne dla złożonych układów

- Przybliżenia empiryczne dla inżynierii praktycznej

Zależność promieniowania od temperatury

Zależność temperatury od czwartej potęgi sprawia, że promieniowanie jest szczególnie skuteczne w wyższych temperaturach:

| Temperatura powierzchni | Procent wymiany ciepła przez promieniowanie* |

|---|---|

| 30°C (303K) | 5-15% |

| 50°C (323K) | 10-25% |

| 75°C (348K) | 15-35% |

| 100°C (373K) | 25-45% |

| 150°C (423K) | 35-60% |

*Zakładając warunki konwekcji naturalnej, ε = 0,8, 25°C otoczenia

Strategie poprawy efektywności promieniowania

Opierając się na moim doświadczeniu z przemysłowymi systemami pneumatycznymi, oto najskuteczniejsze podejścia do poprawy wymiany ciepła przez promieniowanie:

Modyfikacja emisyjności powierzchni

Powłoki o wysokiej emisyjności

- Czarne anodowanie aluminium (ε ≈ 0,8-0,9)

- Czarny tlenek dla stali (ε ≈ 0,7-0,8)

- Specjalistyczne powłoki ceramiczne (ε ≈ 0,9-0,98)Teksturowanie powierzchni

- Mikroszorstkowanie zwiększa efektywną emisyjność

- Porowate powierzchnie poprawiają właściwości radiacyjne

- Połączone ulepszenia emisyjności/konwekcji

Optymalizacja środowiskowa

Zarządzanie temperaturą otoczenia

- Osłona przed gorącym sprzętem/procesami

- Chłodne ściany/sufity dla lepszej wymiany promieniowania

- Bariery odblaskowe kierujące promieniowanie na chłodniejsze powierzchnieView Factor Improvement

- Orientacja w celu zmaksymalizowania ekspozycji na chłodne powierzchnie

- Usuwanie blokujących obiektów

- Reflektory poprawiające wymianę promieniowania z chłodniejszymi obszarami

Studium przypadku: Wzmocnienie promieniowania w pneumatyce precyzyjnej

Do precyzyjnych siłowników beztłoczyskowych w pomieszczeniach czystych:

| Parametr | Oryginalny projekt | Konstrukcja wzmocniona promieniowaniem | Ulepszenie |

|---|---|---|---|

| Materiał powierzchni | Polerowane aluminium (ε ≈ 0,06) | Aluminium z powłoką ceramiczną (ε ≈ 0,94) | 1467% wzrost emisyjności |

| Promieniowanie cieplne | 2.1W | 32.7W | 1457% wzrost promieniowania |

| Temperatura pracy | 68°C | 59°C | Redukcja o 9°C |

| Żywotność komponentów | 8 miesięcy | >24 miesiące | 3-krotna poprawa |

| Koszt wdrożenia | – | $175 na cylinder | 4,2 miesiąca zwrotu z inwestycji |

Promieniowanie a inne tryby wymiany ciepła

Zrozumienie, kiedy promieniowanie dominuje, ma kluczowe znaczenie dla efektywnego zarządzania temperaturą:

| Stan | Dominacja przewodzenia | Dominacja konwekcji | Dominacja promieniowania |

|---|---|---|---|

| Zakres temperatur | Niski do wysokiego | Niski do średniego | Średni do wysokiego |

| Właściwości materiału | Materiały wysokiej jakości | Niskie k, duża powierzchnia | Powierzchnie o wysokim ε |

| Czynniki środowiskowe | Dobry kontakt termiczny | Ruch powietrza, wentylatory | Duża różnica temperatur |

| Ograniczenia przestrzenne | Szczelne opakowanie | Otwarty przepływ powietrza | Widok na chłodniejsze otoczenie |

| Najlepsze aplikacje | Interfejsy komponentów | Chłodzenie ogólne | Gorące powierzchnie, próżnia, nieruchome powietrze |

Wnioski

Opanowanie zasad wymiany ciepła - obliczania współczynnika przewodzenia, metod zwiększania konwekcji i modelowania wydajności promieniowania - stanowi podstawę skutecznego zarządzania temperaturą w układach pneumatycznych. Stosując te zasady, można obniżyć temperaturę pracy, wydłużyć żywotność komponentów i poprawić efektywność energetyczną, zapewniając jednocześnie niezawodne działanie nawet w trudnych warunkach.

Najczęściej zadawane pytania dotyczące wymiany ciepła w układach pneumatycznych

Jaki jest typowy wzrost temperatury w siłownikach pneumatycznych podczas pracy?

Siłowniki pneumatyczne zazwyczaj doświadczają wzrostu temperatury o 20-40°C powyżej temperatury otoczenia podczas ciągłej pracy. Wzrost ten wynika z tarcia między uszczelkami i ściankami cylindra, sprężania powietrza i pracy mechanicznej przekształcanej w ciepło. Cylindry beztłoczyskowe często doświadczają wyższych wzrostów temperatury (30-50°C) ze względu na ich bardziej złożone systemy uszczelnień i skoncentrowane wytwarzanie ciepła w zespole łożysko/uszczelka.

Jak ciśnienie robocze wpływa na wytwarzanie ciepła w układach pneumatycznych?

Ciśnienie robocze ma znaczący wpływ na wytwarzanie ciepła, przy czym wyższe ciśnienie wytwarza więcej ciepła poprzez kilka mechanizmów. Każdy wzrost ciśnienia roboczego o 1 bar zazwyczaj zwiększa wytwarzanie ciepła o 8-12% ze względu na większe siły tarcia między uszczelkami i powierzchniami, wyższe nagrzewanie sprężania i zwiększone straty związane z wyciekami. Zależność ta jest w przybliżeniu liniowa w normalnych zakresach roboczych (3-10 barów).

Jakie jest optymalne podejście do chłodzenia komponentów pneumatycznych w różnych środowiskach?

Optymalne podejście do chłodzenia różni się w zależności od środowiska: w czystych środowiskach o umiarkowanej temperaturze (15-30°C) często wystarcza naturalna konwekcja z odpowiednimi odstępami między komponentami. W środowiskach o wysokiej temperaturze (30-50°C) konieczna staje się konwekcja wymuszona przy użyciu wentylatorów lub sprężonego powietrza. W ekstremalnie gorących warunkach (>50°C) lub gdy przepływ powietrza jest ograniczony, wymagane mogą być aktywne metody chłodzenia, takie jak chłodnice termoelektryczne lub chłodzenie cieczą. We wszystkich przypadkach maksymalizacja promieniowania przez powierzchnie o wysokiej emisyjności zapewnia dodatkowe chłodzenie pasywne.

Jak obliczyć całkowity transfer ciepła z elementu pneumatycznego?

Oblicz całkowity transfer ciepła, sumując wkład każdego z mechanizmów: Qtotal = Qconduction + Qconvection + Qradiation. W przypadku przewodzenia należy użyć Q = kA(T₁-T₂)/L dla każdej ścieżki ciepła. W przypadku konwekcji należy użyć Q = hA(Ts-T∞) z odpowiednimi współczynnikami konwekcji. W przypadku promieniowania należy użyć Q = εσA(T₁⁴-T₂⁴). W większości przemysłowych zastosowań pneumatycznych działających w temperaturze 30-80°C, przybliżony rozkład wynosi 20-40% przewodzenia, 40-70% konwekcji i 10-30% promieniowania.

Jaki jest związek między temperaturą a żywotnością podzespołów pneumatycznych?

Żywotność podzespołów spada wykładniczo wraz ze wzrostem temperatury, zgodnie ze zmodyfikowaną zależnością Arrheniusa. Z reguły każde 10°C wzrostu temperatury roboczej zmniejsza żywotność uszczelnienia i komponentu o 40-50%. Oznacza to, że komponent działający w temperaturze 70°C może działać tylko o jedną trzecią dłużej niż ten sam komponent w temperaturze 50°C. Zależność ta jest szczególnie istotna w przypadku komponentów polimerowych, takich jak uszczelki, łożyska i uszczelnienia, które często określają częstotliwość konserwacji systemów pneumatycznych.

-

Zawiera podstawowe wyjaśnienie prawa Fouriera, fundamentalnej zasady opisującej sposób przewodzenia ciepła przez materiały stałe w oparciu o ich przewodność cieplną i gradient temperatury. ↩

-

Wyjaśnia funkcje i rodzaje materiałów interfejsu termicznego (TIM), które są używane do wypełniania mikroskopijnych szczelin powietrznych między komponentami w celu poprawy przewodzenia ciepła i zmniejszenia oporu cieplnego. ↩

-

Szczegółowe informacje na temat prawa chłodzenia Newtona, które reguluje sposób chłodzenia obiektów poprzez przenoszenie ciepła do otaczającego płynu poprzez konwekcję, co jest kluczowym czynnikiem w projektowaniu chłodzenia systemu. ↩

-

Oferuje dogłębne spojrzenie na liczbę Nusselta, krytyczną bezwymiarową wielkość w dynamice płynów i przenoszeniu ciepła, która reprezentuje stosunek konwekcyjnego do przewodzącego przenoszenia ciepła przez granicę. ↩

-

Opisuje prawo Stefana-Boltzmanna, podstawową zasadę fizyczną, która określa ilościowo całkowitą energię wypromieniowaną przez ciało czarne, co jest niezbędne do obliczania strat ciepła z gorących powierzchni. ↩