Każdego roku inżynierowie marnują miliony na niewłaściwy wybór sprzętu. Zespoły zakupowe zamawiają "siłowniki", gdy potrzebują "siłowników" - lub odwrotnie. To zamieszanie kosztuje firmy produktywność, wydajność i zyski.

Różnica między siłowniki i aktuatory Siłowniki są specyficznym typem siłowników liniowych, które wykorzystują ciśnienie płynu (pneumatycznego lub hydraulicznego) do ruchu, podczas gdy siłowniki są szerszą kategorią obejmującą wszystkie urządzenia, które przekształcają energię w ruch mechaniczny, w tym typy elektryczne, pneumatyczne, hydrauliczne i mechaniczne.

Dwa miesiące temu otrzymałem gorączkowy telefon od Sary, kierownika projektu w niemieckiej fabryce motoryzacyjnej. Jej zespół zamówił 50 siłowników pneumatycznych dla precyzyjnej linii montażowej, ale w rzeczywistości aplikacja wymagała elektrycznych serwonapędów dla zapewnienia wymaganej dokładności pozycjonowania. Siłowniki nie były w stanie osiągnąć wymaganej precyzji ±0,05 mm. Pomogliśmy jej dobrać odpowiednie siłowniki elektryczne, a wskaźnik odrzutów spadł z 12% do 0,3% w ciągu tygodnia.

Spis treści

- Co odróżnia siłownik od aktuatora?

- Czym różnią się od siebie siłowniki i aktuatory?

- Jakie są kluczowe różnice w wydajności?

- Jak źródła zasilania odróżniają cylindry od siłowników?

- Jakie możliwości sterowania odróżniają te technologie?

- Jak wymagania aplikacji wpływają na wybór?

- Jakie są koszty poszczególnych technologii?

- Jak wypadają wymagania dotyczące konserwacji?

- Jakie czynniki środowiskowe wpływają na wybór?

- Wnioski

- Najczęściej zadawane pytania dotyczące siłowników i aktuatorów

Co odróżnia siłownik od aktuatora?

Zrozumienie podstawowych definicji ujawnia, dlaczego te terminy są często mylone i kiedy każdy z nich ma prawidłowe zastosowanie.

Siłownik jest specyficznym typem siłownika liniowego, który wykorzystuje ciśnienie płynu (pneumatycznego lub hydraulicznego) zawartego w cylindrycznej komorze do wytworzenia ruchu liniowego, podczas gdy siłownik jest szerszą kategorią urządzeń, które przekształcają różne formy energii w kontrolowany ruch mechaniczny.

Definicja i zakres cylindra

Siłowniki odnoszą się w szczególności do siłowników liniowych zasilanych płynem, które wykorzystują sprężone powietrze (pneumatyczne) lub ciecz pod ciśnieniem (hydrauliczne) do wytworzenia ruchu. Termin "siłownik" opisuje cylindryczny zbiornik ciśnieniowy, który zawiera płyn roboczy.

Wszystkie siłowniki są siłownikami, ale nie wszystkie siłowniki są siłownikami. Zależność ta ma kluczowe znaczenie dla prawidłowej terminologii i doboru sprzętu w zastosowaniach przemysłowych.

Działanie cylindra zależy od Prawo Pascala1gdzie ciśnienie płynu działa na powierzchnię tłoka, generując siłę liniową. Cylindryczny kształt optymalnie utrzymuje ciśnienie, jednocześnie prowadząc ruch liniowy.

Typowe typy siłowników obejmują siłowniki pneumatyczne wykorzystujące sprężone powietrze, siłowniki hydrauliczne wykorzystujące olej pod ciśnieniem oraz specjalistyczne warianty, takie jak siłowniki teleskopowe lub obrotowe.

Definicja i kategorie siłowników

Siłowniki obejmują wszystkie urządzenia, które przekształcają energię w kontrolowany ruch mechaniczny. Ta szeroka kategoria obejmuje siłowniki liniowe, siłowniki obrotowe i specjalistyczne urządzenia ruchu.

Źródła energii dla siłowników obejmują energię elektryczną, pneumatyczną, hydrauliczną, mechaniczną i cieplną. Każdy rodzaj energii oferuje inną charakterystykę siły, prędkości, precyzji i sterowania.

Typy ruchu wykonywane przez siłowniki obejmują ruchy liniowe, obrotowe, oscylacyjne i złożone ruchy wieloosiowe. Rodzaj ruchu determinuje wybór siłownika do konkretnych zastosowań.

Złożoność sterowania waha się od prostego włączania/wyłączania do zaawansowanego serwosterowania ze sprzężeniem zwrotnym pozycji, prędkości i siły w celu precyzyjnej automatyzacji.

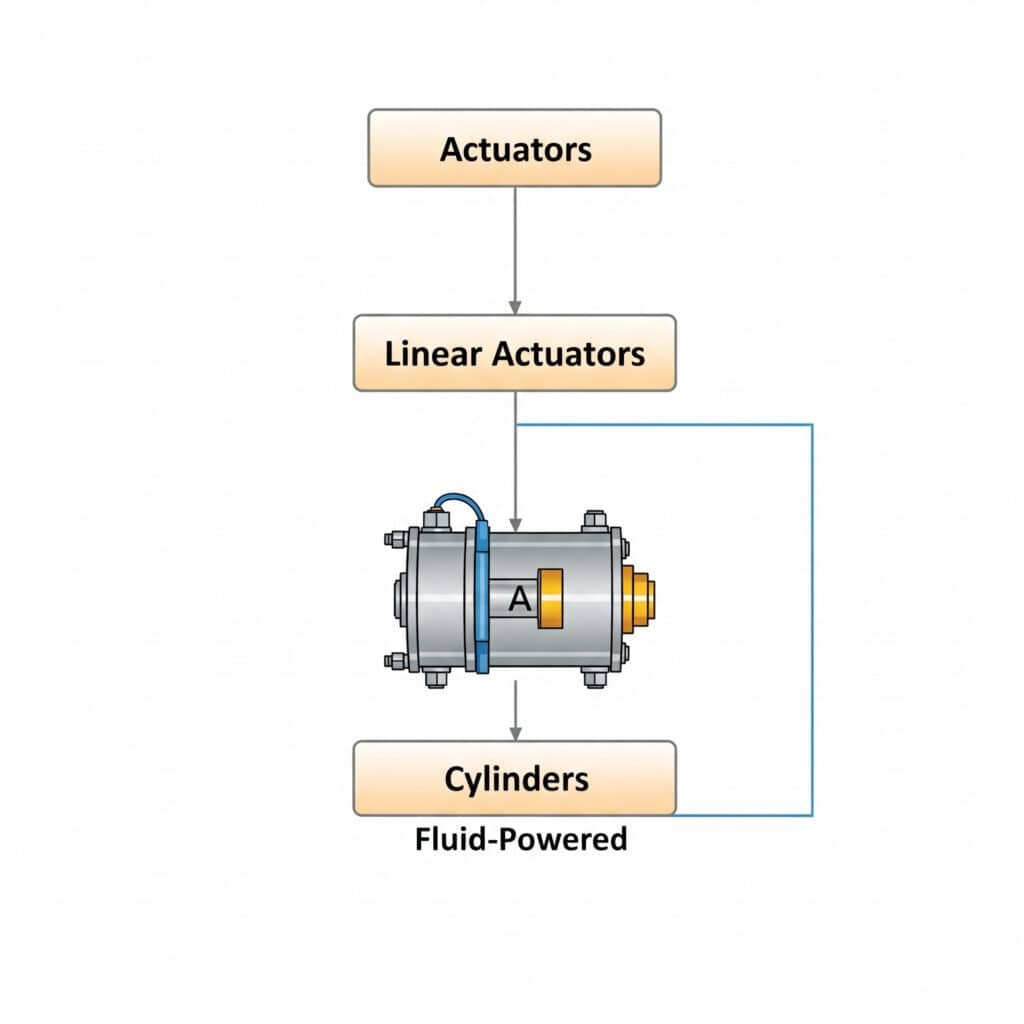

Hierarchia klasyfikacji

Drzewo rodziny siłowników przedstawia siłowniki jako podzbiór siłowników liniowych, które z kolei są podzbiorem wszystkich siłowników. Hierarchia ta pomaga wyjaśnić terminologię i kryteria wyboru.

Siłowniki liniowe obejmują siłowniki, elektryczne siłowniki liniowe, siłowniki mechaniczne (śruby, krzywki) i specjalistyczne konstrukcje, takie jak siłowniki z cewką drgającą do określonych zastosowań.

Siłowniki obrotowe obejmują silniki elektryczne, siłowniki obrotowe, pneumatyczne silniki łopatkowe i silniki hydrauliczne do zastosowań wymagających ruchu obrotowego.

Specjalistyczne siłowniki łączą ruch liniowy i obrotowy lub zapewniają unikalne profile ruchu dla określonych zastosowań przemysłowych i wymagań automatyzacji.

Terminologia Znaczenie

Prawidłowa terminologia zapobiega błędom w specyfikacji, które kosztują czas i pieniądze. Użycie słowa "siłownik", gdy potrzebny jest "siłownik elektryczny", prowadzi do niewłaściwego doboru sprzętu i opóźnień projektu.

Standardy branżowe precyzyjnie definiują te terminy. Zrozumienie standardowych definicji zapewnia jasną komunikację z dostawcami, inżynierami i personelem konserwacyjnym.

Istnieją regionalne różnice w stosowanej terminologii. Niektóre regiony używają "cylindra" w szerszym zakresie, podczas gdy inne utrzymują ścisłe techniczne rozróżnienie między typami urządzeń.

Dokumentacja techniczna wymaga precyzyjnej terminologii w zakresie procedur bezpieczeństwa, konserwacji i wymiany. Nieprawidłowe terminy mogą prowadzić do niebezpiecznej wymiany sprzętu.

| Aspekt | Cylinder | Siłownik |

|---|---|---|

| Definicja | Urządzenie do ruchu liniowego napędzane płynem | Dowolne urządzenie przekształcające energię w ruch |

| Zakres | Określony podzbiór | Szeroka kategoria |

| Źródło zasilania | Tylko pneumatyczne lub hydrauliczne | Elektryczne, płynowe, mechaniczne, termiczne |

| Typ ruchu | Głównie liniowe | Liniowy, obrotowy, złożony |

| Zakres kontroli | Prosty do umiarkowanego | Od prostych do wysoce zaawansowanych |

Czym różnią się od siebie siłowniki i aktuatory?

Różnice konstrukcyjne odzwierciedlają podstawowe zasady działania i charakterystykę wydajności każdego typu technologii.

Siłowniki różnią się od innych siłowników pod względem konstrukcji cylindrycznymi zbiornikami ciśnieniowymi, systemami uszczelniania płynów i generowaniem siły w oparciu o tłok, podczas gdy siłowniki elektryczne wykorzystują silniki i mechanizmy napędowe, a siłowniki mechaniczne wykorzystują śruby, koła zębate lub połączenia.

Elementy konstrukcyjne cylindra

Konstrukcja cylindra koncentruje się wokół zbiornika ciśnieniowego zawierającego płyn roboczy. Cylindryczny kształt optymalnie wytrzymuje ciśnienie wewnętrzne, zapewniając jednocześnie liniowe prowadzenie tłoka.

Zespoły tłoków obejmują sam tłok, systemy uszczelnień i elementy przenoszenia siły. Konstrukcja tłoka ma znaczący wpływ na osiągi, wydajność i żywotność.

Systemy uszczelnień zapobiegają wyciekom płynów, umożliwiając jednocześnie płynny ruch. Technologia uszczelnień stanowi krytyczny element projektu, który wpływa na niezawodność i wymagania konserwacyjne.

Zespoły tłoczysk przenoszą siłę z wewnętrznych tłoków na obciążenia zewnętrzne przy jednoczesnym zachowaniu integralności ciśnienia. Konstrukcja tłoczyska musi wytrzymać przyłożone siły bez wyboczenia lub nadmiernego ugięcia.

Konstrukcja siłownika elektrycznego

Siłowniki elektryczne wykorzystują silniki jako główne urządzenie do konwersji energii, zazwyczaj serwomotory, silniki krokowe lub silniki AC/DC, w zależności od wymagań dotyczących wydajności.

Mechanizmy napędowe przekształcają ruch obrotowy silnika w ruch liniowy poprzez śruby kulowe2napędy pasowe, systemy zębatkowe lub silniki liniowe z napędem bezpośrednim dla różnych charakterystyk.

Systemy sprzężenia zwrotnego obejmują enkodery, resolwery lub potencjometry, które dostarczają informacji o położeniu w celu sterowania w pętli zamkniętej i precyzyjnego pozycjonowania.

Konstrukcja obudowy chroni wewnętrzne komponenty, zapewniając jednocześnie interfejsy montażowe i ochronę środowiskową dla niezawodnej pracy w warunkach przemysłowych.

Konstrukcja siłownika mechanicznego

Siłowniki mechaniczne wykorzystują czysto mechaniczną konwersję energii poprzez śruby, krzywki, dźwignie lub przekładnie, które przekształcają ruch wejściowy w pożądany ruch wyjściowy.

Siłowniki śrubowe wykorzystują śruby pociągowe lub śruby kulowe napędzane za pomocą ręcznych uchwytów, silników lub innych źródeł zasilania w celu uzyskania precyzyjnego ruchu liniowego o dużej sile.

Mechanizmy krzywkowe zapewniają złożone profile ruchu dzięki specjalnie ukształtowanym powierzchniom krzywek, które kierują ruchem popychacza zgodnie z określonymi wymaganiami aplikacji.

Systemy łączące wykorzystują zasady przewagi mechanicznej do wzmacniania siły lub modyfikowania charakterystyki ruchu za pomocą ramion dźwigni i punktów obrotu.

Różnice w materiałach i komponentach

Materiały, z których wykonane są cylindry, muszą być odporne na ciśnienie płynu i spełniać wymagania dotyczące kompatybilności chemicznej. Typowe materiały obejmują stal, aluminium i stal nierdzewną o odpowiednich wartościach znamionowych ciśnienia.

Materiały siłowników elektrycznych koncentrują się na właściwościach elektromagnetycznych, rozpraszaniu ciepła i wytrzymałości mechanicznej. Komponenty silników wykorzystują specjalistyczne materiały magnetyczne i precyzyjne łożyska.

Materiały siłowników mechanicznych kładą nacisk na odporność na zużycie i wytrzymałość mechaniczną. Hartowana stal, brąz i specjalistyczne stopy zapewniają trwałość w zastosowaniach wymagających kontaktu mechanicznego.

Ochrona środowiska różni się w zależności od technologii. Siłowniki wymagają uszczelnienia przed płynami, siłowniki elektryczne wymagają ochrony przed wilgocią, a siłowniki mechaniczne mogą wymagać barier przed zanieczyszczeniami.

Montaż i integracja

Montaż butli obejmuje testy ciśnieniowe, instalację uszczelnień i integrację układu płynu. Prawidłowe techniki montażu zapewniają szczelne działanie i optymalną wydajność.

Montaż siłownika elektrycznego obejmuje wyrównanie silnika, kalibrację enkodera i połączenia elektryczne. Precyzyjny montaż wpływa na dokładność pozycjonowania i wydajność systemu.

Montaż siłownika mechanicznego koncentruje się na odpowiednim smarowaniu, regulacji i wyrównaniu, aby zapewnić płynne działanie i zapobiec przedwczesnemu zużyciu.

Procedury kontroli jakości różnią się w zależności od typu technologii, z testami ciśnieniowymi dla cylindrów, testami elektrycznymi dla siłowników elektrycznych i testami mechanicznymi dla systemów mechanicznych.

Jakie są kluczowe różnice w wydajności?

Charakterystyki wydajności różnią się znacznie między siłownikami i różnymi typami siłowników, wpływając na przydatność aplikacji i projekt systemu.

Kluczowe różnice w wydajności obejmują siłę wyjściową, w której wyróżniają się siłowniki hydrauliczne, charakterystykę prędkości, w której dominują siłowniki pneumatyczne, poziomy precyzji, w których przodują siłowniki elektryczne, oraz wskaźniki wydajności, w których systemy elektryczne zwykle działają najlepiej.

Możliwości wyjściowe siły

Cylindry hydrauliczne zapewniają największą siłę wyjściową, zwykle od 1000 N do ponad 1 000 000 N w zależności od rozmiaru i ciśnienia. Wysokie ciśnienie płynu umożliwia kompaktowe konstrukcje o ogromnej sile.

Siłowniki pneumatyczne oferują umiarkowane siły od 100N do 50 000N, ograniczone praktycznymi poziomami ciśnienia powietrza 6-10 bar w większości zastosowań przemysłowych.

Siłowniki elektryczne zapewniają zmienne zakresy siły od 10N do 100 000N w zależności od wielkości silnika i redukcji biegów. Siła wyjściowa pozostaje stała niezależnie od położenia.

Siłowniki mechaniczne mogą zapewnić bardzo duże siły dzięki przewadze mechanicznej, ale zazwyczaj działają przy mniejszych prędkościach ze względu na kompromis między siłą a prędkością.

Charakterystyka prędkości i reakcji

Siłowniki pneumatyczne osiągają najwyższe prędkości, do 10 m/s, dzięki niskiej masie ruchomej i charakterystyce szybkiego rozprężania powietrza, które umożliwiają szybkie przyspieszenie.

Siłowniki elektryczne zapewniają zmienne prędkości z doskonałą kontrolą, zwykle 0,001-2 m/s, z programowalnymi profilami przyspieszania i zwalniania dla płynnej pracy.

Siłowniki hydrauliczne działają przy umiarkowanych prędkościach, 0,01-1 m/s, z doskonałą kontrolą siły, ale są ograniczone przez natężenie przepływu płynu i czas reakcji systemu.

Siłowniki mechaniczne działają zwykle przy niższych prędkościach, ale zapewniają precyzyjny, powtarzalny ruch z przewagą mechaniczną w zastosowaniach wymagających dużej siły.

Precyzja i dokładność

Serwonapędy elektryczne zapewniają najwyższą precyzję, osiągając dokładność pozycjonowania ±0,001 mm z odpowiednimi systemami sprzężenia zwrotnego i algorytmami sterowania.

Siłowniki mechaniczne oferują doskonałą powtarzalność dzięki bezpośredniemu pozycjonowaniu mechanicznemu, zwykle osiągając dokładność ±0,01 mm przy odpowiedniej konstrukcji i konserwacji.

Siłowniki hydrauliczne zapewniają dobrą precyzję, ±0,1 mm, gdy są wyposażone w układy sprzężenia zwrotnego położenia i serwosterowania do pracy w pętli zamkniętej.

Siłowniki pneumatyczne mają ograniczoną precyzję, ±1 mm, ze względu na ściśliwość powietrza i wpływ temperatury, które wpływają na dokładność pozycjonowania.

Porównanie efektywności energetycznej

Siłowniki elektryczne osiągają najwyższą wydajność, 85-95%, przy minimalnych stratach energii i możliwości odzyskiwania energii podczas zwalniania w niektórych zastosowaniach.

Układy hydrauliczne zapewniają umiarkowaną wydajność, 70-85% ze stratami w pompach, zaworach i podgrzewaniu płynu, ale doskonały stosunek mocy do masy.

Systemy pneumatyczne mają najniższą wydajność, 25-35%, ze względu na straty kompresji i wytwarzanie ciepła, ale oferują inne zalety, takie jak czystość i bezpieczeństwo.

Siłowniki mechaniczne mogą być bardzo wydajne w określonych zastosowaniach, ale mogą wymagać zewnętrznych źródeł zasilania, które wpływają na ogólną wydajność systemu.

| Współczynnik wydajności | Siłownik pneumatyczny | Siłownik hydrauliczny | Siłownik elektryczny | Siłownik mechaniczny |

|---|---|---|---|---|

| Maksymalna siła | 50,000N | 1,000,000N+ | 100,000N | Zmienna (bardzo wysoka) |

| Prędkość maksymalna | 10 m/s | 1 m/s | 2 m/s | 0,1 m/s |

| Precyzja | ±1mm | ±0,1 mm | ±0,001 mm | ±0,01 mm |

| Wydajność | 25-35% | 70-85% | 85-95% | Zmienna |

| Czas reakcji | Bardzo szybko | Szybko | Zmienna | Powolny |

Jak źródła zasilania odróżniają cylindry od siłowników?

Wymagania dotyczące źródła zasilania powodują zasadnicze różnice w konstrukcji systemu, instalacji i charakterystyce operacyjnej między technologiami siłowników i siłowników.

Źródła zasilania odróżniają siłowniki od siłowników poprzez wymagania dotyczące sprężonego powietrza lub płynu hydraulicznego dla siłowników w porównaniu z energią elektryczną dla siłowników elektrycznych, co powoduje różne potrzeby w zakresie infrastruktury, koszty energii i poziomy złożoności systemu.

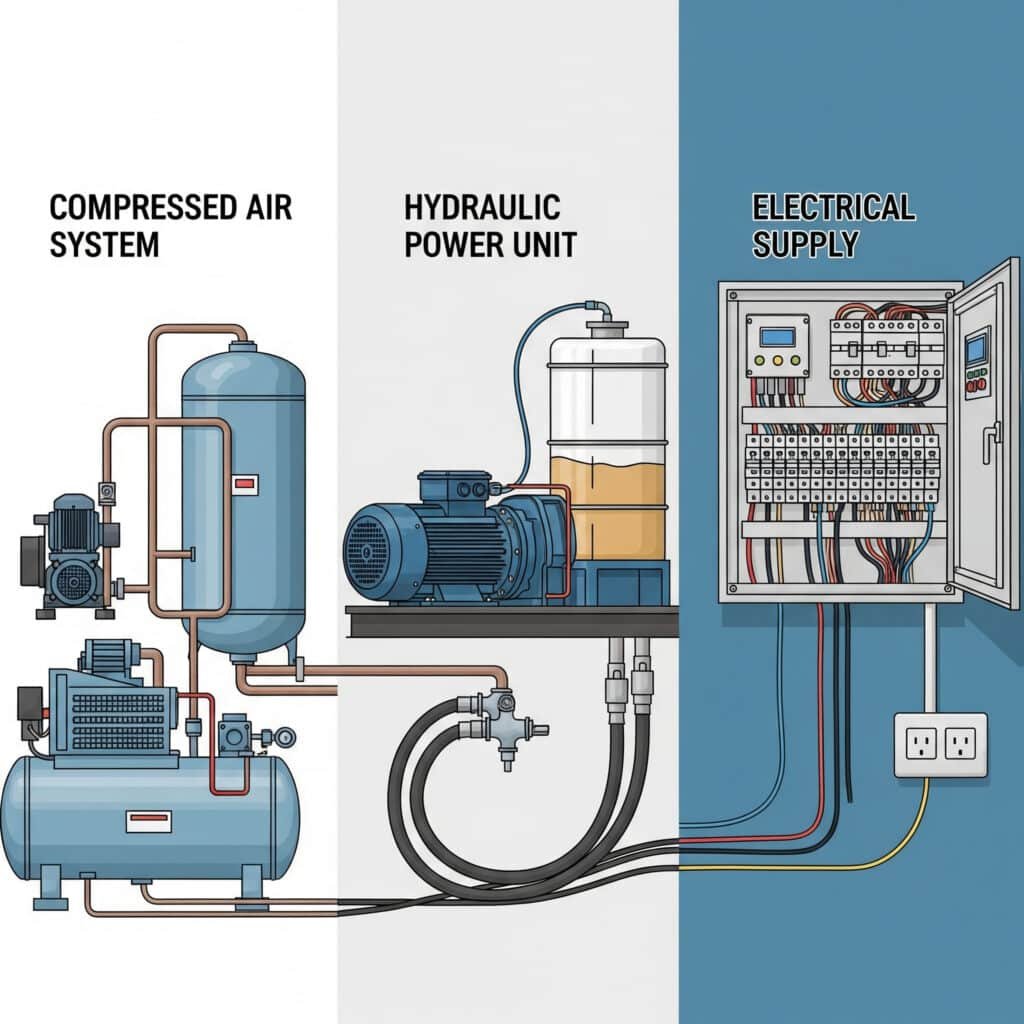

Pneumatyczne systemy zasilania

Siłowniki pneumatyczne do niezawodnego działania wymagają systemów sprężonego powietrza, w tym sprężarek, urządzeń do uzdatniania powietrza, przewodów dystrybucyjnych i zbiorników magazynowych.

Dobór sprężarki musi uwzględniać szczytowe zapotrzebowanie oraz straty systemu przy odpowiedniej rezerwie wydajności. Niewymiarowe sprężarki powodują spadki ciśnienia i słabą wydajność.

Systemy uzdatniania powietrza, w tym filtry, osuszacze i smarownice, zapewniają czyste, suche powietrze, które zapobiega uszkodzeniom podzespołów i wydłuża żywotność.

Systemy dystrybucyjne wymagają odpowiedniego doboru wielkości, aby zminimalizować spadki ciśnienia i zapewnić odpowiednią wydajność przepływu we wszystkich punktach użytkowania w całym obiekcie.

Hydrauliczne systemy zasilania

Cylindry hydrauliczne do ciągłej pracy potrzebują agregatów hydraulicznych, w tym pomp, zbiorników, systemów filtracji i urządzeń chłodzących.

Wybór pompy wpływa na sprawność i wydajność systemu. Pompy o zmiennym wydatku zapewniają lepszą wydajność, podczas gdy pompy o stałym wydatku oferują prostsze sterowanie.

Zarządzanie płynami obejmuje filtrację, chłodzenie i kontrolę zanieczyszczeń, które znacząco wpływają na niezawodność systemu i żywotność komponentów.

Kwestie bezpieczeństwa obejmują zagrożenie pożarowe ze strony płynów hydraulicznych oraz wymogi bezpieczeństwa dotyczące ochrony personelu pod wysokim ciśnieniem.

Wymagania dotyczące zasilania elektrycznego

Siłowniki elektryczne wymagają zasilania elektrycznego o odpowiednim napięciu, wydajności prądowej i interfejsów sterowania do prawidłowego działania i wydajności.

Dobór zasilacza musi uwzględniać wartości znamionowe silnika, cykle pracy i możliwości hamowania odzyskowego, które mogą dostarczać energię z powrotem do zasilacza.

Wymagania dotyczące mocy sterowania obejmują napędy silnikowe, sterowniki i systemy sprzężenia zwrotnego, które zwiększają złożoność, ale umożliwiają zaawansowane możliwości sterowania.

Kwestie bezpieczeństwa elektrycznego obejmują prawidłowe uziemienie, zabezpieczenie nadprądowe oraz zgodność z przepisami i normami elektrycznymi.

Porównanie infrastruktury zasilania

Złożoność instalacji jest bardzo różna - systemy pneumatyczne wymagają dystrybucji powietrza, systemy hydrauliczne wymagają obsługi płynów, a systemy elektryczne wymagają infrastruktury elektrycznej.

Koszty operacyjne różnią się znacznie w zależności od źródła zasilania. Sprężone powietrze jest drogie w wytwarzaniu, podczas gdy energia elektryczna oferuje zmienne koszty w zależności od wzorców użytkowania.

Wymagania konserwacyjne różnią się w zależności od źródła zasilania. Systemy pneumatyczne wymagają wymiany filtrów, systemy hydrauliczne wymagają konserwacji płynów, a systemy elektryczne wymagają minimalnej rutynowej konserwacji.

Kwestie wpływu na środowisko obejmują wydajność energetyczną, usuwanie płynów i generowanie hałasu, które wpływają na działanie obiektu i zgodność z przepisami.

Magazynowanie i dystrybucja energii

Systemy pneumatyczne wykorzystują sprężone powietrze w zbiornikach, które zapewniają magazynowanie energii i pomagają złagodzić wahania zapotrzebowania w całym systemie.

Systemy hydrauliczne mogą wykorzystywać akumulatory do magazynowania energii i obsługi szczytowego zapotrzebowania, poprawiając wydajność i charakterystykę reakcji systemu.

Systemy elektryczne zazwyczaj nie wymagają magazynowania energii, ale mogą korzystać z funkcji regeneracyjnych, które odzyskują energię podczas faz zwalniania.

Wydajność dystrybucji różni się znacznie, przy czym dystrybucja elektryczna jest najbardziej wydajna, hydrauliczna umiarkowanie, a pneumatyczna najmniej ze względu na wycieki i spadki ciśnienia.

Jakie możliwości sterowania odróżniają te technologie?

Zaawansowanie i możliwości sterowania powodują znaczne różnice między technologiami siłowników i siłowników w zastosowaniach automatyki.

Możliwości sterowania oddzielają siłowniki od siłowników elektrycznych poprzez podstawowe włączanie/wyłączanie w przypadku prostych siłowników w porównaniu z zaawansowanym serwosterowaniem w przypadku siłowników elektrycznych, przy czym siłowniki hydrauliczne oferują umiarkowane sterowanie, a siłowniki pneumatyczne zapewniają ograniczone opcje precyzyjnego sterowania.

Podstawowe sterowanie siłownikiem

Proste siłowniki pneumatyczne wykorzystują podstawowe zawory kierunkowe do sterowania wysuwaniem/wsuwaniem z ograniczoną regulacją prędkości za pomocą zaworów sterujących przepływem.

Kontrola pozycji opiera się na wyłącznikach krańcowych lub czujnikach zbliżeniowych do wykrywania końca skoku, a nie na ciągłym sprzężeniu zwrotnym pozycji podczas całego skoku.

Kontrola siły ogranicza się do regulacji ciśnienia i nie zapewnia aktywnego sprzężenia zwrotnego siły ani regulacji podczas pracy.

Kontrola prędkości wykorzystuje metody ograniczania przepływu, które mogą zmieniać się w zależności od obciążenia i nie zapewniają spójnych profili prędkości w różnych warunkach pracy.

Zaawansowane sterowanie siłownikiem

Siłowniki hydrauliczne sterowane serwomechanizmem zapewniają kontrolę położenia, prędkości i siły w pętli zamkniętej poprzez zawory proporcjonalne i systemy sprzężenia zwrotnego.

Elektroniczne sterowanie umożliwia programowanie profili ruchu ze zmiennym przyspieszeniem, stałą prędkością i kontrolowanymi fazami zwalniania.

Systemy ciśnieniowego sprzężenia zwrotnego umożliwiają kontrolę siły i ochronę przed przeciążeniem poprzez ciągłe monitorowanie ciśnienia w komorze podczas pracy.

Integracja sieciowa umożliwia koordynację z innymi komponentami systemu i scentralizowaną kontrolę poprzez przemysłowe protokoły komunikacyjne.

Sterowanie siłownikiem elektrycznym

Sterowanie serwomechanizmem zapewnia precyzyjną kontrolę położenia, prędkości i przyspieszenia dzięki systemom sprzężenia zwrotnego w pętli zamkniętej z enkoderami o wysokiej rozdzielczości.

Programowalne profile ruchu umożliwiają wykonywanie złożonych sekwencji ruchu z wieloma punktami pozycjonowania, zmiennymi prędkościami i skoordynowanym działaniem w wielu osiach.

Funkcje kontroli siły obejmują ograniczanie momentu obrotowego, sprzężenie zwrotne siły i kontrolę zgodności w zastosowaniach wymagających kontrolowanego przyłożenia siły.

Zaawansowane funkcje obejmują elektroniczne przekładnie, profilowanie krzywek i możliwości synchronizacji dla zaawansowanych aplikacji automatyzacji.

Integracja systemu sterowania

Integracja PLC różni się w zależności od technologii, z siłownikami elektrycznymi oferującymi najbardziej zaawansowane możliwości integracji i prostymi siłownikami zapewniającymi podstawowe wejścia/wyjścia.

Protokoły komunikacji sieciowej umożliwiają rozproszoną architekturę sterowania z koordynacją w czasie rzeczywistym między wieloma siłownikami i komponentami systemu.

Integracja bezpieczeństwa obejmuje bezpieczne wyłączanie momentu obrotowego, bezpieczne monitorowanie pozycji i zintegrowane funkcje bezpieczeństwa, które spełniają wymagania bezpieczeństwa funkcjonalnego.

Funkcje diagnostyczne zapewniają monitorowanie wydajności, informacje o konserwacji predykcyjnej i wsparcie w rozwiązywaniu problemów w celu optymalizacji systemu.

Programowanie i konfiguracja

Siłowniki elektryczne zazwyczaj wymagają programowania parametrów ruchu, limitów bezpieczeństwa i ustawień komunikacji za pomocą specjalistycznych narzędzi programowych.

Serwomechanizmy hydrauliczne wymagają dostrojenia w celu uzyskania optymalnej wydajności, w tym ustawień wzmocnienia, charakterystyki reakcji i parametrów stabilności.

Siłowniki pneumatyczne wymagają minimalnej konfiguracji poza podstawową regulacją zaworu i ustawieniami kontroli przepływu w celu optymalizacji prędkości.

Złożoność uruchamiania różni się znacznie, przy czym siłowniki elektryczne wymagają najwięcej czasu na konfigurację, a proste siłowniki wymagają minimalnej konfiguracji.

| Funkcja kontroli | Cylinder prosty | Siłownik serwo | Siłownik elektryczny |

|---|---|---|---|

| Kontrola pozycji | Tylko limity końcowe | Pętla zamknięta | Wysoka precyzja |

| Kontrola prędkości | Ograniczenie przepływu | Proporcjonalny | Programowalny |

| Kontrola siły | Regulacja ciśnienia | Siłowe sprzężenie zwrotne | Kontrola momentu obrotowego |

| Programowanie | Brak | Podstawowe strojenie | Złożone oprogramowanie |

| Integracja | Proste wejścia/wyjścia | Umiarkowany | Zaawansowane protokoły |

Jak wymagania aplikacji wpływają na wybór?

Wymagania aplikacji wpływają na wybór między siłownikami i różnymi typami siłowników w oparciu o potrzeby w zakresie wydajności, warunki środowiskowe i ograniczenia operacyjne.

Wymagania dotyczące zastosowania determinują wybór poprzez zapotrzebowanie na siłę i prędkość, które sprzyjają siłownikom do zastosowań wymagających dużej prędkości lub dużej siły, wymagania dotyczące precyzji, które sprzyjają siłownikom elektrycznym, ograniczenia środowiskowe wpływające na przydatność technologii oraz względy kosztowe wpływające na ostateczny wybór.

Wymagania dotyczące siły i prędkości

Zastosowania wymagające dużej siły zazwyczaj preferują siłowniki hydrauliczne, które mogą generować ogromne siły w kompaktowych obudowach, co czyni je idealnymi do prasowania, formowania i podnoszenia ciężkich przedmiotów.

W zastosowaniach wymagających dużej prędkości często wykorzystuje się siłowniki pneumatyczne, które osiągają szybki ruch dzięki niskiej masie ruchomej i charakterystyce szybkiego rozprężania powietrza.

Precyzyjne pozycjonowanie wymaga zastosowania siłowników elektrycznych z serwosterowaniem w celu zapewnienia dokładnego pozycjonowania i powtarzalnego działania w operacjach montażu i kontroli.

Aplikacje o zmiennej sile mogą wymagać siłowników elektrycznych z programowalnym sterowaniem siłą lub układów hydraulicznych z proporcjonalnym sterowaniem ciśnieniem.

Względy środowiskowe

Zastosowania w pomieszczeniach czystych sprzyjają siłownikom pneumatycznym lub elektrycznym, które nie są narażone na zanieczyszczenie olejem, dzięki czemu nadają się do produkcji żywności, farmaceutyków i elektroniki.

Praca w trudnych warunkach może wymagać zastosowania siłowników hydraulicznych o solidnej konstrukcji i ochronie środowiskowej lub szczelnych siłowników elektrycznych o odpowiednim stopniu ochrony IP.

Atmosfery wybuchowe wymagają iskrobezpieczne3 konstrukcje lub specjalne metody ochrony, które różnią się w zależności od technologii siłownika i wymagań certyfikacyjnych.

Ekstremalne temperatury mają różny wpływ na wszystkie technologie, a do zastosowań w ekstremalnych temperaturach wymagane są specjalistyczne materiały i projekty.

Wymagania dotyczące cyklu pracy

Aplikacje do pracy ciągłej często preferują siłowniki elektryczne o wysokiej wydajności i minimalnym wytwarzaniu ciepła w porównaniu z systemami zasilania płynem.

Praca w trybie przerywanym umożliwia działanie układów pneumatycznych lub hydraulicznych, które mogą się przegrzewać podczas pracy ciągłej, ale dobrze sprawdzają się w zastosowaniach cyklicznych.

Aplikacje o wysokim cyklu pracy wymagają solidnych konstrukcji z odpowiednimi wartościami znamionowymi komponentów i harmonogramami konserwacji, aby zapewnić niezawodne działanie przez długi czas.

Wymagania dotyczące pracy w trybie awaryjnym mogą faworyzować systemy pneumatyczne, które mogą działać podczas przerw w zasilaniu, jeśli dostępny jest magazyn sprężonego powietrza.

Ograniczenia przestrzenne i instalacyjne

Kompaktowe instalacje mogą preferować siłowniki, które integrują uruchamianie i prowadzenie w pojedynczych pakietach, zmniejszając ogólny rozmiar i złożoność systemu.

Systemy rozproszone mogą wykorzystywać siłowniki elektryczne z funkcjami komunikacji sieciowej, które eliminują złożone systemy dystrybucji płynów.

Aplikacje mobilne często preferują systemy elektryczne lub pneumatyczne, które nie wymagają ciężkich jednostek hydraulicznych i zbiorników płynu.

Zastosowania modernizacyjne mogą być ograniczone przez istniejącą infrastrukturę, preferując technologie, które integrują się z dostępnymi źródłami zasilania i systemami sterowania.

Bezpieczeństwo i wymogi regulacyjne

Przepisy dotyczące bezpieczeństwa żywności mogą wymagać specjalnych materiałów i konstrukcji, które eliminują ryzyko zanieczyszczenia, preferując technologie pneumatyczne lub elektryczne.

Przepisy dotyczące urządzeń ciśnieniowych mają różny wpływ na systemy hydrauliczne i pneumatyczne, przy czym hydraulika wysokociśnieniowa wymaga bardziej rozbudowanych środków bezpieczeństwa.

Wymagania dotyczące bezpieczeństwa funkcjonalnego mogą faworyzować siłowniki elektryczne ze zintegrowanymi funkcjami bezpieczeństwa lub wymagać dodatkowych systemów bezpieczeństwa w zastosowaniach związanych z zasilaniem płynami.

Przepisy dotyczące ochrony środowiska wpływają na utylizację płynów i zapobieganie wyciekom, potencjalnie faworyzując systemy elektryczne w zastosowaniach wrażliwych na środowisko.

| Typ aplikacji | Preferowana technologia | Kluczowe powody | Alternatywy |

|---|---|---|---|

| Duża siła | Siłownik hydrauliczny | Gęstość siły | Duży elektryczny |

| Wysoka prędkość | Siłownik pneumatyczny | Szybka reakcja | Serwo elektryczne |

| Wysoka precyzja | Siłownik elektryczny | Dokładność pozycjonowania | Serwo hydrauliczne |

| Czyste środowisko | Pneumatyczny/elektryczny | Brak zanieczyszczeń | Uszczelnienie hydrauliczne |

| Praca ciągła | Siłownik elektryczny | Wydajność | Serwo hydrauliczne |

| Aplikacja mobilna | Elektryczny/pneumatyczny | Przenośność | Kompaktowy układ hydrauliczny |

Jakie są koszty poszczególnych technologii?

Analiza kosztów ujawnia znaczące różnice w początkowych kosztach inwestycji, kosztach operacyjnych i kosztach cyklu życia między technologiami siłowników i siłowników.

Implikacje kosztowe pokazują, że siłowniki pneumatyczne mają najniższy koszt początkowy, ale wyższe koszty operacyjne, siłowniki hydrauliczne wymagają wysokich inwestycji w infrastrukturę, a siłowniki elektryczne oferują wyższy koszt początkowy, ale lepszą długoterminową ekonomię dzięki wydajności i ograniczonej konserwacji.

Początkowe koszty inwestycyjne

Siłowniki pneumatyczne oferują najniższy początkowy koszt wyposażenia, zazwyczaj o 50-70% niższy niż w przypadku równoważnych siłowników elektrycznych, co czyni je atrakcyjnymi dla zastosowań o ograniczonym budżecie.

Siłowniki elektryczne mają wyższe koszty początkowe ze względu na zaawansowane silniki, napędy i systemy sterowania, ale inwestycja ta często zwraca się dzięki oszczędnościom operacyjnym.

Cylindry hydrauliczne mają umiarkowane koszty wyposażenia, ale wymagają drogich jednostek zasilających, systemów filtracji i wyposażenia bezpieczeństwa, które zwiększają całkowity koszt systemu.

Koszty infrastruktury różnią się znacznie, ponieważ systemy pneumatyczne wymagają wytwarzania sprężonego powietrza, systemy hydrauliczne wymagają jednostek zasilających, a systemy elektryczne wymagają dystrybucji energii elektrycznej.

Analiza kosztów operacyjnych

Koszty energii faworyzują siłowniki elektryczne o wydajności 85-95% w porównaniu do 25-35% dla systemów pneumatycznych i 70-85% dla systemów hydraulicznych.

Koszty sprężonego powietrza wynoszą zazwyczaj $0,02-0,05 za metr sześcienny, co sprawia, że systemy pneumatyczne są drogie w eksploatacji w zastosowaniach o wysokim zużyciu.

Koszty płynu hydraulicznego obejmują początkowe napełnienie, wymianę, utylizację i koszty czyszczenia, które kumulują się przez cały okres eksploatacji systemu.

Koszty energii elektrycznej różnią się w zależności od lokalizacji i wzorców użytkowania, ale generalnie zapewniają najbardziej przewidywalne i możliwe do zarządzania koszty operacyjne.

Porównanie kosztów utrzymania

Systemy pneumatyczne wymagają regularnej wymiany filtrów, konserwacji spustów i wymiany uszczelek przy umiarkowanych wymaganiach dotyczących robocizny i niskich kosztach części.

Układy hydrauliczne wymagają wymiany płynów, filtrów, naprawy wycieków i przebudowy podzespołów, co wiąże się z wyższymi kosztami robocizny i części.

Siłowniki elektryczne wymagają minimalnej rutynowej konserwacji, ale mogą wiązać się z wyższymi kosztami napraw w przypadku awarii podzespołów, co jest równoważone dłuższymi okresami międzyobsługowymi.

Koszty konserwacji zapobiegawczej znacznie się różnią, przy czym systemy pneumatyczne wymagają najczęstszej uwagi, a systemy elektryczne - najmniejszej.

Analiza kosztów cyklu życia

Całkowity koszt posiadania4 w ciągu 10-15 lat często faworyzuje siłowniki elektryczne pomimo wyższych kosztów początkowych ze względu na oszczędność energii i mniejszą konserwację.

Systemy pneumatyczne mogą mieć najniższe 3-letnie koszty, ale stają się drogie w dłuższych okresach ze względu na zużycie energii i konserwację.

Systemy hydrauliczne mogą być opłacalne w zastosowaniach wymagających dużej siły, w których alternatywy elektryczne byłyby znacznie większe i droższe.

Koszty wymiany sprzyjają standaryzowanym technologiom z łatwo dostępnymi komponentami i wsparciem serwisowym przez cały okres eksploatacji systemu.

Ukryte czynniki kosztowe

Koszty przestojów spowodowanych awariami systemu mogą przewyższać koszty sprzętu, co sprawia, że niezawodność i łatwość konserwacji są kluczowymi czynnikami przy wyborze technologii.

Koszty szkolenia różnią się w zależności od złożoności technologii, przy czym elektryczne systemy serwo wymagają bardziej specjalistycznej wiedzy niż proste systemy pneumatyczne.

Koszty zgodności z przepisami bezpieczeństwa obejmują certyfikację urządzeń ciśnieniowych, środki bezpieczeństwa elektrycznego i ochronę środowiska, które różnią się w zależności od technologii.

Koszty przestrzeni w drogich obiektach mogą sprzyjać technologiom kompaktowym, nawet jeśli koszty sprzętu są wyższe ze względu na efektywność wykorzystania przestrzeni.

| Kategoria kosztów | Pneumatyczny | Hydrauliczny | Elektryczny |

|---|---|---|---|

| Wyposażenie początkowe | Niski | Umiarkowany | Wysoki |

| Infrastruktura | Umiarkowany | Wysoki | Niski |

| Energia (rocznie) | Wysoki | Umiarkowany | Niski |

| Konserwacja | Umiarkowany | Wysoki | Niski |

| Łącznie 10 lat | Wysoki | Umiarkowany | Niski-umiarkowany |

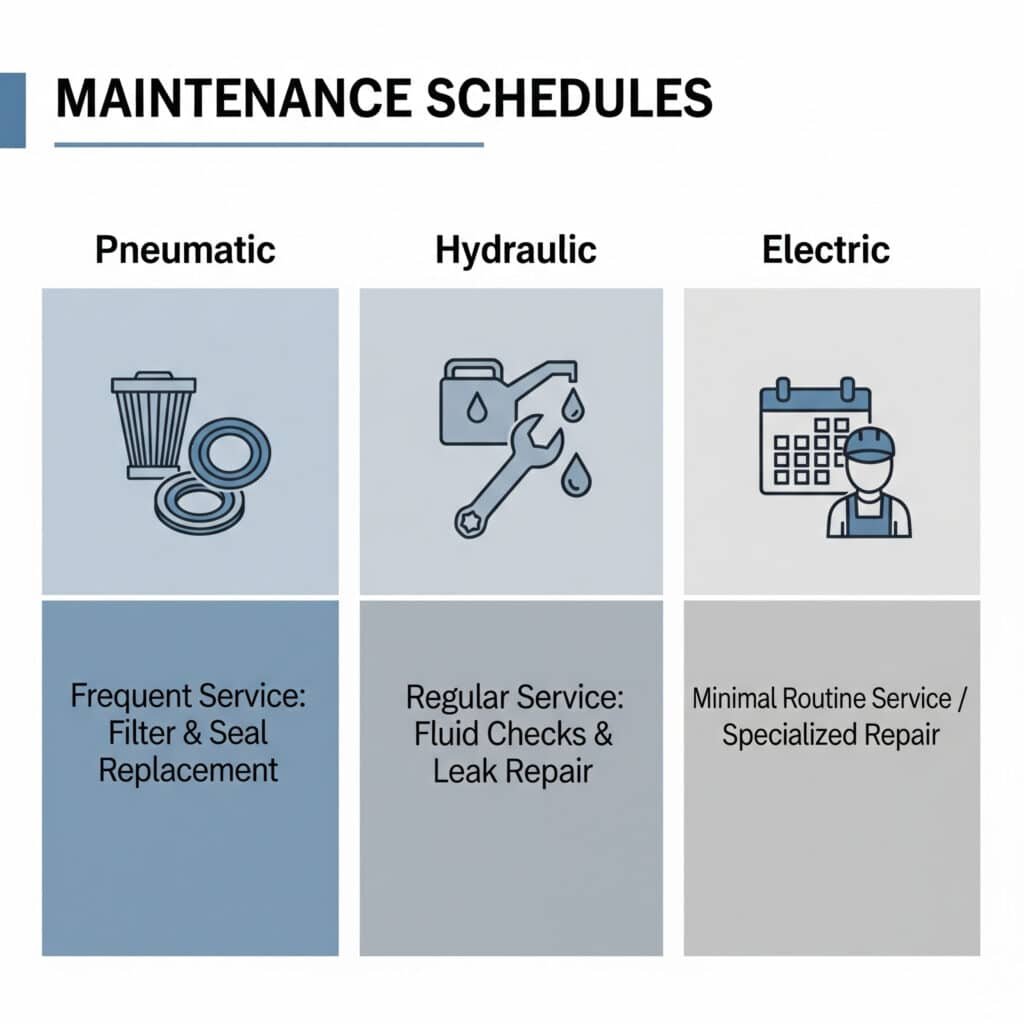

Jak wypadają wymagania dotyczące konserwacji?

Wymagania konserwacyjne powodują znaczne różnice operacyjne między technologiami siłowników i siłowników, wpływając na niezawodność, koszty i dostępność systemu.

Wymagania konserwacyjne pokazują, że siłowniki pneumatyczne wymagają częstej wymiany filtrów i uszczelnień, siłowniki hydrauliczne wymagają konserwacji płynów i naprawy wycieków, podczas gdy siłowniki elektryczne wymagają minimalnej rutynowej konserwacji, ale bardziej specjalistycznego serwisu, gdy wymagane są naprawy.

Konserwacja siłowników pneumatycznych

Codzienna konserwacja obejmuje kontrolę wzrokową pod kątem wycieków powietrza, nietypowych odgłosów i prawidłowego działania, które mogą zidentyfikować rozwijające się problemy przed wystąpieniem awarii.

Cotygodniowe zadania obejmują kontrolę i wymianę filtra powietrza, kontrolę regulatora ciśnienia i podstawową weryfikację wydajności w celu utrzymania niezawodności systemu.

Comiesięczna konserwacja obejmuje smarowanie prowadnicy, czyszczenie czujnika i szczegółowe testy wydajności w celu zidentyfikowania elementów ulegających degradacji, zanim ulegną awarii.

Coroczny serwis obejmuje wymianę uszczelek, inspekcję wewnętrzną i kompleksowe testy, aby przywrócić wydajność jak nowa i zapobiec nieoczekiwanym awariom.

Konserwacja siłownika hydraulicznego

Programy analizy płynów monitorują stan oleju, poziomy zanieczyszczeń i wyczerpywanie się dodatków, aby zoptymalizować częstotliwość wymiany płynów i zapobiegać uszkodzeniom podzespołów.

Harmonogramy wymiany filtrów utrzymują czysty płyn, który zapobiega zużyciu komponentów i znacznie wydłuża żywotność systemu w porównaniu z systemami o słabej filtracji.

Programy wykrywania i naprawy nieszczelności zapobiegają zanieczyszczeniu środowiska i utracie płynów przy jednoczesnym zachowaniu wydajności i bezpieczeństwa systemu.

Przebudowa podzespołów obejmuje wymianę uszczelek, odnawianie powierzchni i przywracanie wymiarów, co może wydłużyć żywotność podzespołów poza pierwotne specyfikacje.

Konserwacja siłownika elektrycznego

Rutynowa konserwacja jest minimalna, zazwyczaj ogranicza się do okresowego czyszczenia, kontroli złącza i podstawowej weryfikacji wydajności w dłuższych odstępach czasu.

Smarowanie łożysk może być wymagane w niektórych konstrukcjach, ale wiele z nich wykorzystuje uszczelnione łożyska, które nie wymagają konserwacji przez cały okres użytkowania.

Aktualizacje oprogramowania i tworzenie kopii zapasowych parametrów zapewniają zachowanie konfiguracji systemu i optymalizację wydajności przez cały okres eksploatacji systemu.

Konserwacja zapobiegawcza wykorzystująca analizę drgań, obrazowanie termiczne i monitorowanie wydajności może zidentyfikować rozwijające się problemy przed wystąpieniem awarii.

Wymagania dotyczące umiejętności obsługi technicznej

Konserwacja systemu pneumatycznego wymaga podstawowych umiejętności mechanicznych i zrozumienia komponentów systemu pneumatycznego, dzięki czemu szkolenie jest stosunkowo proste.

Konserwacja układów hydraulicznych wymaga specjalistycznej wiedzy na temat systemów płynów, kontroli zanieczyszczeń i procedur bezpieczeństwa dla systemów wysokociśnieniowych.

Serwis siłowników elektrycznych wymaga umiejętności elektrycznych i elektronicznych oraz specjalistycznego oprogramowania do programowania i diagnostyki.

Szkolenie przekrojowe przynosi korzyści placówkom korzystającym z wielu technologii, ale specjalizacja może być bardziej efektywna w przypadku placówek korzystających głównie z jednego rodzaju technologii.

Części zamienne i zapasy

Systemy pneumatyczne wykorzystują znormalizowane komponenty o szerokiej dostępności i stosunkowo niskich kosztach filtrów, uszczelek i podstawowych komponentów.

Układy hydrauliczne wymagają zapasów płynów, specjalistycznych uszczelek i elementów filtrujących, które mogą mieć dłuższy czas realizacji i wyższe koszty.

Siłowniki elektryczne mogą wymagać drogich komponentów elektronicznych o dłuższym czasie realizacji, ale awarie są zwykle rzadsze niż w przypadku systemów zasilania płynami.

Strategie optymalizacji zapasów różnią się w zależności od technologii, przy czym systemy pneumatyczne korzystają z lokalnych zapasów, a systemy elektryczne stosują podejście just-in-time.

Planowanie i harmonogramowanie konserwacji

Harmonogramy konserwacji zapobiegawczej są najbardziej krytyczne dla systemów pneumatycznych ze względu na częste wymiany filtrów i uszczelnień.

Konserwacja oparta na stanie technicznym sprawdza się w układach hydraulicznych, wykorzystując analizę płynów i monitorowanie wydajności w celu optymalizacji okresów międzyobsługowych.

Konserwacja zapobiegawcza jest najbardziej skuteczna w przypadku siłowników elektrycznych wykorzystujących zaawansowane techniki monitorowania w celu wczesnej identyfikacji rozwijających się problemów.

Koordynacja konserwacji z harmonogramami produkcji jest niezbędna dla wszystkich technologii, ale może być najbardziej elastyczna w przypadku systemów elektrycznych ze względu na dłuższe okresy międzyobsługowe.

Jakie czynniki środowiskowe wpływają na wybór?

Warunki środowiskowe znacząco wpływają na przydatność i wydajność różnych technologii siłowników i siłowników w rzeczywistych zastosowaniach.

Czynniki środowiskowe wpływają na wybór poprzez ekstremalne temperatury wpływające na właściwości płynu i wydajność uszczelnienia, poziomy zanieczyszczenia określające wymagania dotyczące ochrony, wilgotność powodującą korozję oraz niebezpieczne atmosfery wymagające specjalnych certyfikatów bezpieczeństwa.

Temperatura Wpływ środowiska

Ekstremalne temperatury mają różny wpływ na wszystkie technologie. Systemy pneumatyczne cierpią z powodu kondensacji w niskich temperaturach i zmniejszonej gęstości powietrza w wysokich temperaturach.

Układy hydrauliczne borykają się ze zmianami lepkości płynu, które wpływają na wydajność i mogą wymagać podgrzewanych zbiorników lub chłodnic do kontroli temperatury.

Siłowniki elektryczne lepiej radzą sobie z ekstremalnymi temperaturami dzięki odpowiedniej konstrukcji silnika, ale mogą wymagać obudów środowiskowych w celu ochrony.

Cykle termiczne powodują naprężenia rozszerzające i kurczące, które wpływają na trwałość uszczelnień w siłownikach i trwałość łożysk w siłownikach elektrycznych.

Zanieczyszczenie i czystość

Zapylone środowisko przyspiesza zużycie uszczelek w siłownikach i może wymagać częstej wymiany filtrów i osłon ochronnych w celu zapewnienia niezawodnego działania.

Wymagania dotyczące pomieszczeń czystych sprzyjają siłownikom pneumatycznym lub elektrycznym, które nie stwarzają ryzyka zanieczyszczenia olejem we wrażliwych procesach produkcyjnych.

Zanieczyszczenia chemiczne atakują uszczelki i elementy metalowe w różny sposób w każdej technologii, co wymaga analizy kompatybilności materiałowej w celu właściwego doboru.

Środowisko zmywania wymaga specjalnych uszczelnień i materiałów, które różnią się w zależności od technologii, przy czym często wymagana jest konstrukcja ze stali nierdzewnej.

Wpływ wilgoci i wilgotności

Wysoka wilgotność zwiększa ryzyko kondensacji w systemach pneumatycznych, wymagając osuszaczy powietrza i systemów odwadniających dla niezawodnego działania.

Korozja dotyczy wszystkich technologii, ale ma większy wpływ na układy hydrauliczne i pneumatyczne ze względu na zanieczyszczenie płynów wodą.

Systemy elektryczne wymagają odpowiednich Oceny IP5 i uszczelnienie środowiskowe, aby zapobiec przedostawaniu się wilgoci, która mogłaby spowodować awarie lub zagrożenie bezpieczeństwa.

Ochrona przed zamarzaniem może być wymagana w zimnym klimacie, z różnymi rozwiązaniami wymaganymi dla każdego typu technologii.

Klasyfikacje obszarów niebezpiecznych

Atmosfery wybuchowe wymagają konstrukcji iskrobezpiecznych lub obudów przeciwwybuchowych, które różnią się znacznie w zależności od technologii i wymagań certyfikacyjnych.

Systemy pneumatyczne mogą być z natury bezpieczniejsze w niektórych środowiskach zagrożonych wybuchem ze względu na brak elektrycznych źródeł zapłonu.

Siłowniki elektryczne wymagają specjalnych certyfikatów i metod ochrony w strefach niebezpiecznych, co potencjalnie zwiększa koszty i złożoność.

Układy hydrauliczne mogą stwarzać zagrożenie pożarowe ze strony łatwopalnych płynów pod ciśnieniem, które wymagają specjalnych środków bezpieczeństwa i systemów przeciwpożarowych.

Środowisko wibracji i wstrząsów

Wysokie wibracje wpływają na wszystkie technologie, ale mogą powodować szczególne problemy z połączeniami elektrycznymi i komponentami elektronicznymi.

Obciążenia udarowe mogą uszkodzić wewnętrzne komponenty w różny sposób w każdej technologii, przy czym układy hydrauliczne są często najbardziej wytrzymałe.

Wymagania dotyczące montażu i izolacji różnią się w zależności od technologii, przy czym właściwa izolacja drgań ma kluczowe znaczenie dla niezawodnego działania.

Podczas projektowania systemu należy unikać częstotliwości rezonansowych, aby zapobiec wzmocnieniu efektów wibracji, które mogłyby spowodować przedwczesną awarię.

Kwestie regulacyjne i zgodności

Przepisy dotyczące bezpieczeństwa żywności mogą zabraniać stosowania niektórych materiałów lub wymagać specjalnych certyfikatów, które faworyzują niektóre technologie względem innych.

Przepisy dotyczące urządzeń ciśnieniowych mają różny wpływ na systemy pneumatyczne i hydrauliczne, przy czym hydraulika wysokociśnieniowa wymaga większej zgodności.

Przepisy dotyczące ochrony środowiska mogą ograniczać stosowanie płynów hydraulicznych lub wymagać systemów hermetyzacji, które zwiększają koszty i złożoność.

Normy bezpieczeństwa mogą wymagać zastosowania określonych technologii lub metod ochrony w celu zapewnienia bezpieczeństwa personelu w określonych zastosowaniach lub branżach.

| Czynnik środowiskowy | Udar pneumatyczny | Oddziaływanie hydrauliczne | Electric Impact | Strategia łagodzenia skutków |

|---|---|---|---|---|

| Wysoka temperatura | Redukcja gęstości powietrza | Zmiana lepkości płynu | Obniżanie wartości znamionowych silnika | Systemy chłodzenia |

| Niska temperatura | Ryzyko kondensacji | Wzrost lepkości | Zmniejszona wydajność | Systemy grzewcze |

| Zanieczyszczenie | Zużycie uszczelki | Zatkanie filtra | Ochrona przed wnikaniem | Uszczelnianie, filtracja |

| Wysoka wilgotność | Ryzyko korozji | Zanieczyszczenie wody | Awaria elektryczna | Suszenie, ochrona |

| Wibracje | Zmęczenie podzespołów | Uszkodzenie uszczelki | Błąd połączenia | Izolacja, tłumienie |

| Obszar niebezpieczny | Ryzyko zapłonu | Zagrożenie pożarowe | Ryzyko wybuchu | Specjalna certyfikacja |

Wnioski

Różnica między siłownikami a siłownikami polega na zakresie i specyfice - siłowniki są siłownikami liniowymi zasilanymi płynem w ramach szerszej kategorii siłowników, która obejmuje elektryczne, mechaniczne i inne technologie ruchu, z których każda oferuje różne korzyści w różnych zastosowaniach, środowiskach i wymaganiach dotyczących wydajności.

Najczęściej zadawane pytania dotyczące siłowników i aktuatorów

Jaka jest główna różnica między siłownikiem a siłownikiem?

Główna różnica polega na tym, że siłowniki są specyficznym rodzajem siłowników liniowych wykorzystujących ciśnienie płynu (pneumatyczne lub hydrauliczne), podczas gdy siłowniki są szerszą kategorią obejmującą wszystkie urządzenia, które przekształcają energię w ruch mechaniczny, takie jak typy elektryczne, pneumatyczne, hydrauliczne i mechaniczne.

Czy wszystkie cylindry są uważane za siłowniki?

Tak, wszystkie siłowniki są siłownikami, ponieważ przekształcają energię (ciśnienie płynu) w ruch mechaniczny. Jednak nie wszystkie siłowniki są siłownikami - silniki elektryczne, śruby mechaniczne i inne urządzenia ruchu są również siłownikami.

Kiedy powinienem wybrać siłownik zamiast siłownika elektrycznego?

Wybierz siłowniki do zastosowań wymagających dużej prędkości, dużej siły (hydrauliczne), czystych środowisk, w których zanieczyszczenie olejem jest niedopuszczalne (pneumatyczne) lub gdy proste sterowanie jest wystarczające, a koszt początkowy jest najważniejszy.

Jakie są różnice w kosztach między siłownikami a siłownikami elektrycznymi?

Siłowniki pneumatyczne mają niższe koszty początkowe, ale wyższe koszty operacyjne ze względu na koszty sprężonego powietrza. Siłowniki elektryczne mają wyższe koszty początkowe, ale niższe koszty operacyjne ze względu na lepszą wydajność, często zapewniając lepszy całkowity koszt posiadania przez ponad 10 lat.

Jak wypadają wymagania dotyczące konserwacji siłowników i siłowników?

Siłowniki pneumatyczne wymagają częstej wymiany filtrów i uszczelek, siłowniki hydrauliczne wymagają konserwacji płynów i naprawy wycieków, podczas gdy siłowniki elektryczne wymagają minimalnej rutynowej konserwacji, ale bardziej specjalistycznego serwisu, gdy wymagane są naprawy.

Która technologia zapewnia najwyższą precyzję?

Siłowniki elektryczne zapewniają najwyższą precyzję (±0,001 mm) dzięki sterowaniu w pętli zamkniętej, a następnie siłowniki mechaniczne (±0,01 mm), siłowniki hydrauliczne z serwosterowaniem (±0,1 mm) i siłowniki pneumatyczne (±1 mm) ze względu na ściśliwość powietrza.

Jakie czynniki środowiskowe wpływają na wybór między siłownikami a siłownikami?

Kluczowe czynniki obejmują ekstremalne temperatury wpływające na właściwości płynów, poziomy zanieczyszczenia wymagające różnych metod ochrony, wilgotność powodującą korozję, atmosfery wybuchowe wymagające specjalnych certyfikatów oraz wymogi prawne faworyzujące niektóre technologie.

Czy siłowniki i siłowniki elektryczne mogą być używane razem w tym samym systemie?

Tak, systemy hybrydowe często łączą różne technologie siłowników, aby wykorzystać mocne strony każdej z nich, takie jak użycie szybkiego siłownika pneumatycznego do długiego transferu i precyzyjnego siłownika elektrycznego do końcowego pozycjonowania.

-

Zapoznaj się z podstawową fizyką prawa Pascala i jego zastosowaniem w układach zasilania płynami. ↩

-

Zobacz przewodnik techniczny na temat konstrukcji i mechaniki śrub kulowych do przekształcania ruchu obrotowego w liniowy. ↩

-

Poznaj oficjalne normy projektowe i zasady dotyczące iskrobezpiecznego sprzętu w niebezpiecznych lokalizacjach. ↩

-

Zrozumienie zasad obliczania całkowitego kosztu posiadania (TCO) maszyn przemysłowych, w tym kosztów ukrytych. ↩

-

Zobacz szczegółowy wykres i wyjaśnienie międzynarodowego systemu klasyfikacji IP (Ingress Protection) dla obudów. ↩