Menedżerowie produkcji zmagają się z ograniczeniami przestrzeni i zanieczyszczeniami w nowoczesnej produkcji. Tradycyjne siłowniki liniowe powodują wąskie gardła i bóle głowy związane z konserwacją, które kosztują tysiące przestojów.

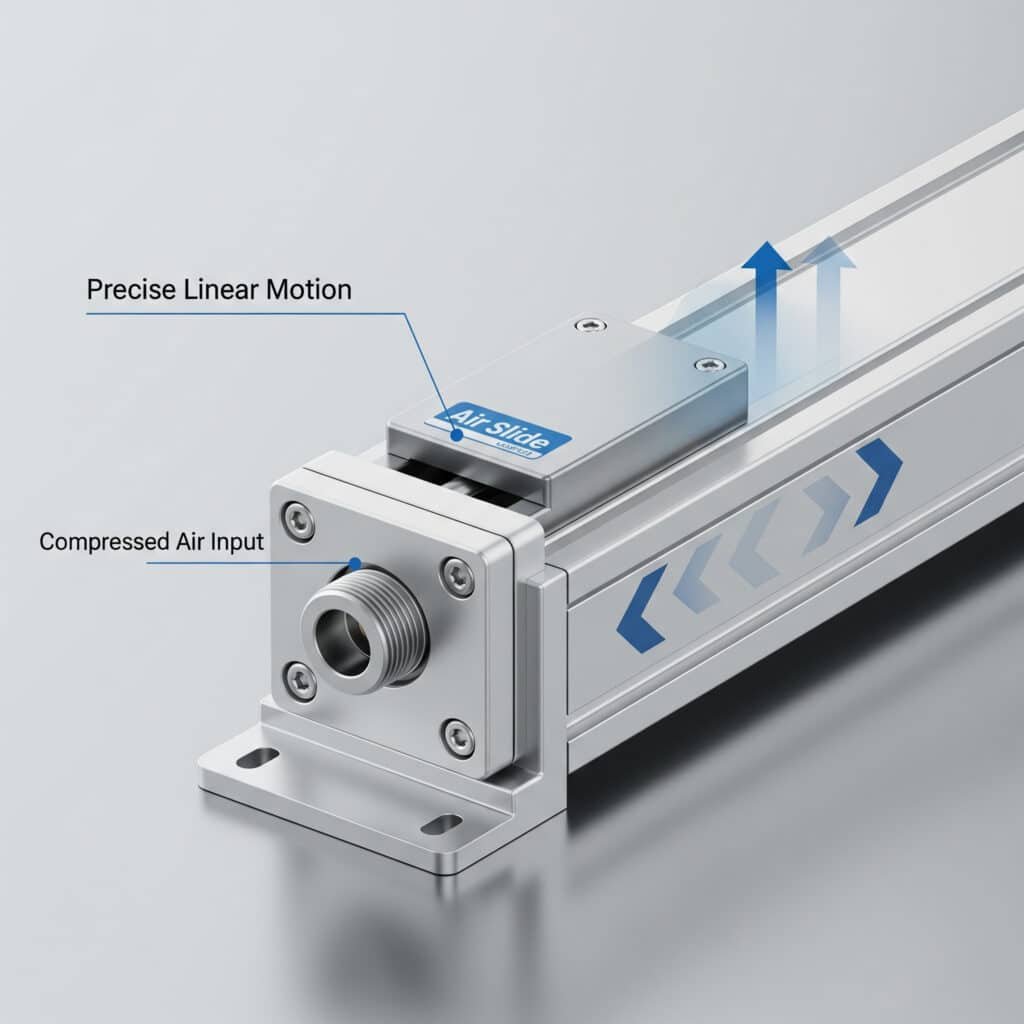

Zadaniem prowadnicy pneumatycznej jest zapewnienie precyzyjnego ruchu liniowego przy użyciu sprężonego powietrza w kompaktowej, szczelnej konstrukcji, która eliminuje odsłonięte części ruchome, jednocześnie integrując prowadnice zapewniające płynną pracę i odporność na zanieczyszczenia.

Trzy miesiące temu otrzymałem rozpaczliwy telefon od Marii, inżyniera produkcji w hiszpańskiej firmie farmaceutycznej. Jej linia pakująca szwankowała Inspekcje FDA1 ponieważ tradycyjne butle zanieczyszczały sterylne produkty. Zainstalowaliśmy nasze beztłoczyskowe prowadnice powietrza i firma przeszła następną inspekcję bez żadnych problemów z zanieczyszczeniami. Szczelna konstrukcja zmieniła wszystko w jej działalności.

Spis treści

- Jaka jest podstawowa funkcja zjeżdżalni pneumatycznej?

- W jaki sposób prowadnice pneumatyczne zapewniają ruch liniowy bez odsłoniętych prętów?

- Jakie są kluczowe elementy funkcjonalne zjeżdżalni powietrznych?

- Jak prowadnice pneumatyczne radzą sobie z różnymi rodzajami i orientacjami ładunku?

- Jakie funkcje sterowania zapewniają prowadnice pneumatyczne?

- Jak działają prowadnice powietrza w różnych zastosowaniach przemysłowych?

- Jakie funkcje bezpieczeństwa zapewniają zjeżdżalnie pneumatyczne?

- Jak działają prowadnice pneumatyczne w porównaniu z innymi siłownikami liniowymi?

- Jakie funkcje konserwacyjne są wymagane w przypadku prowadnic pneumatycznych?

- Wnioski

- Najczęściej zadawane pytania dotyczące funkcji Air Slide

Jaka jest podstawowa funkcja zjeżdżalni pneumatycznej?

Podstawowa funkcja obejmuje wiele aspektów operacyjnych, które sprawiają, że prowadnice powietrza są niezbędne w nowoczesnych systemach automatyki.

Podstawową funkcją prowadnicy pneumatycznej jest przekształcanie ciśnienia sprężonego powietrza w precyzyjny ruch liniowy, zapewniając jednocześnie zintegrowane prowadzenie, ochronę przed zanieczyszczeniami i oszczędność miejsca w zastosowaniach automatyki przemysłowej.

Generowanie ruchu liniowego

Prowadnice pneumatyczne przekształcają energię pneumatyczną w kontrolowany ruch liniowy poprzez wewnętrzne działanie tłoka. Uszczelniony cylinder zawiera sprężone powietrze, które naciska na powierzchnię tłoka w celu wytworzenia siły.

Przenoszenie siły odbywa się za pomocą sprzęgła magnetycznego lub mechanicznych systemów łączących, które przenoszą moc z wewnętrznego tłoka na zewnętrzny wózek bez odsłoniętych ruchomych części.

Sterowanie ruchem umożliwia precyzyjne pozycjonowanie, zmienne prędkości i powtarzalne działanie dzięki zintegrowanym czujnikom i systemom sterowania, które monitorują i dostosowują wydajność.

Możliwość przenoszenia obciążeń pozwala prowadnicom pneumatycznym na przesuwanie, pozycjonowanie i manipulowanie różnymi obiektami z siłami od 100N do ponad 5000N w zależności od specyfikacji projektu.

Funkcja optymalizacji przestrzeni

Kompaktowa konstrukcja eliminuje wymagania przestrzenne tradycyjnych siłowników prętowych, integrując siłownik i system prowadnic w jedną jednostkę, która wymaga jedynie długości skoku i minimalnych prześwitów.

Elastyczność instalacji umożliwia montaż w ciasnych przestrzeniach, w których tradycyjne cylindry nie mogą się zmieścić, poprawiając wydajność projektowania maszyn i optymalizację układu linii produkcyjnej.

Wieloosiowa integracja pozwala wielu prowadnicom pneumatycznym pracować w skoordynowanych systemach w celu uzyskania złożonych wzorców ruchu przy zachowaniu kompaktowych wymiarów ogólnych.

Modułowa konstrukcja umożliwia niestandardowe konfiguracje dla konkretnych zastosowań bez konieczności całkowitego przeprojektowania systemu lub rozległych prac modyfikacyjnych.

Zapobieganie zanieczyszczeniom

Uszczelnione działanie chroni wewnętrzne komponenty przed kurzem, gruzem, wilgocią i zanieczyszczeniami chemicznymi, które mogłyby uszkodzić tradycyjne systemy z odsłoniętym prętem i spowodować przedwczesną awarię.

Kompatybilność z pomieszczeniami czystymi sprawia, że prowadnice powietrza nadają się do zastosowań w przemyśle farmaceutycznym, spożywczym i elektronicznym, gdzie kontrola zanieczyszczeń ma kluczowe znaczenie dla jakości produktu.

Higieniczna konstrukcja obejmuje gładkie powierzchnie, minimalne szczeliny i materiały, które są odporne na rozwój bakterii i ułatwiają czyszczenie w zastosowaniach sanitarnych.

Ochrona środowiska chroni wrażliwe komponenty przed trudnymi warunkami pracy, w tym ekstremalnymi temperaturami, korozyjną atmosferą i wysoką wilgotnością.

Funkcja precyzyjnej kontroli

Dokładność pozycjonowania umożliwia precyzyjne umieszczanie komponentów, produktów lub narzędzi z tolerancją nawet ±0,1 mm, w zależności od zastosowanych systemów czujników i metod sterowania.

Sterowanie prędkością zapewnia zmienne profile prędkości dla różnych faz pracy, umożliwiając płynne przyspieszanie, pracę ze stałą prędkością i kontrolowane zwalnianie zgodnie z wymaganiami.

Regulacja siły umożliwia dostosowanie przyłożonej siły do wymagań aplikacji, zapobiegając uszkodzeniom delikatnych komponentów, zapewniając jednocześnie odpowiednią siłę do ciężkich operacji.

Powtarzalność zapewnia stałą wydajność w tysiącach cykli, utrzymując jakość produkcji i zmniejszając zmienność procesów produkcyjnych.

| Kategoria funkcji | Kluczowe korzyści | Typowa wydajność | Zastosowania |

|---|---|---|---|

| Ruch liniowy | Płynny, precyzyjny ruch | Prędkość 0,1-10 m/s | Pozycjonowanie, transport |

| Wydajność przestrzenna | 50% redukcja przestrzeni | Skok + długość 100 mm | Maszyny kompaktowe |

| Kontrola zanieczyszczeń | 99% zmniejszenie ekspozycji | Stopień ochrony IP65-IP672 | Czyste środowisko |

| Precyzyjna kontrola | Wysoka dokładność | Pozycjonowanie ±0,1 mm | Montaż, kontrola |

W jaki sposób prowadnice pneumatyczne zapewniają ruch liniowy bez odsłoniętych prętów?

Wyeliminowanie odsłoniętych prętów stanowi fundamentalną innowację konstrukcyjną, która rozwiązuje wiele problemów operacyjnych jednocześnie.

Prowadnice pneumatyczne zapewniają ruch liniowy bez odsłoniętych prętów dzięki wewnętrznym systemom tłokowym połączonym z zewnętrznym wózkiem za pomocą sprzęgła magnetycznego, systemów kablowych lub mechanizmów taśmowych, które przenoszą siłę przez uszczelnione ściany cylindra.

Magnetyczne systemy sprzęgające

Magnetyczny transfer siły wykorzystuje potężne magnesy neodymowe3 osadzone zarówno w wewnętrznym tłoku, jak i zewnętrznym wózku, aby wytworzyć pole magnetyczne, które przechodzi przez niemagnetyczną ścianę cylindra.

Wydajność sprzęgła zazwyczaj osiąga 85-95% przenoszenia siły z układu pneumatycznego na obciążenie zewnętrzne, zapewniając niezawodne przenoszenie mocy bez kontaktu mechanicznego lub zużycia.

Ochrona przed przeciążeniem następuje automatycznie, gdy przyłożone siły przekraczają pojemność sprzęgła magnetycznego, zapobiegając uszkodzeniu wewnętrznych komponentów przy jednoczesnym zachowaniu integralności systemu.

Stabilność temperaturowa różni się w zależności od wybranego gatunku magnesu, ze standardowymi gatunkami działającymi do 80 ° C i wysokotemperaturowymi gatunkami obsługującymi do 150 ° C w wymagających zastosowaniach.

Przeniesienie siły kabla

Systemy linek stalowych łączą wewnętrzne tłoki z zewnętrznymi wózkami poprzez uszczelnione wyjścia linek, które utrzymują integralność ciśnienia, umożliwiając jednocześnie przenoszenie ruchu.

Materiały kabli obejmują stal nierdzewną zapewniającą odporność na korozję i kable lotnicze zapewniające elastyczność, z wyborem opartym na wymaganiach dotyczących siły i warunków środowiskowych.

Systemy kół pasowych mogą przekierowywać siły linek i zapewniać przewagę mechaniczną, umożliwiając większą siłę wyjściową lub różne kierunki ruchu, zgodnie z wymaganiami określonych zastosowań.

Wyzwania związane z uszczelnianiem wymagają specjalistycznych uszczelnień dynamicznych, które dostosowują się do ruchu kabla, jednocześnie zapobiegając wyciekom powietrza i przedostawaniu się zanieczyszczeń do cylindra.

Systemy mechanizmów taśmowych

Elastyczne taśmy stalowe przenoszą siłę przez szczeliny w ściance cylindra, zapewniając najwyższą siłę i najlepszą odporność na zanieczyszczenia w trudnych warunkach przemysłowych.

Materiały, z których wykonane są opaski, obejmują zarówno stal węglową, jak i stal nierdzewną oraz specjalistyczne stopy, wybrane w oparciu o wymagania dotyczące wytrzymałości, odporności na korozję i kompatybilności ze środowiskiem.

Systemy uszczelnień szczelinowych zapobiegają wyciekom powietrza, jednocześnie umożliwiając ruch taśmy, wykorzystując zaawansowane konstrukcje uszczelnień, które minimalizują tarcie przy jednoczesnym zachowaniu integralności ciśnienia.

Odporność na zanieczyszczenia przewyższa inne metody sprzęgania, ponieważ opaski mogą przepychać zanieczyszczenia i kontynuować pracę w zapylonych lub brudnych warunkach.

Opcje połączeń mechanicznych

Bezpośrednie połączenia mechaniczne zapewniają dodatni transfer siły bez poślizgu, oferując maksymalną zdolność przenoszenia siły w ciężkich zastosowaniach wymagających absolutnej niezawodności.

Konstrukcje połączeń obejmują systemy zębatkowe, mechanizmy dźwigniowe i przekładnie, które mogą zapewnić przewagę mechaniczną lub transformację ruchu w zależności od potrzeb.

Złożoność uszczelnienia wzrasta wraz z mechanicznymi przejściami przez ściany cylindra, wymagając wielu dynamicznych uszczelnień i starannego projektu w celu utrzymania integralności systemu.

Wymagania konserwacyjne są wyższe ze względu na zużycie mechaniczne i potrzebę smarowania, ale systemy zapewniają niezrównane przenoszenie siły i niezawodność.

Jakie są kluczowe elementy funkcjonalne zjeżdżalni powietrznych?

Zrozumienie funkcji komponentów pomaga zoptymalizować wybór prowadnicy powietrza i utrzymać niezawodne działanie przez cały cykl życia systemu.

Kluczowe elementy funkcjonalne obejmują korpus cylindra do utrzymywania ciśnienia, wewnętrzny tłok do generowania siły, zewnętrzny wózek do przenoszenia ładunku, zintegrowane prowadnice do płynnego ruchu oraz systemy sterowania do zarządzania pracą.

Funkcje korpusu cylindra

Izolacja ciśnieniowa tworzy komorę roboczą, w której sprężone powietrze generuje siłę, przy czym grubość ścianek i dobór materiału opierają się na ciśnieniu roboczym i wymaganiach bezpieczeństwa.

Wykończenie powierzchni wewnętrznej wpływa na wydajność uszczelnienia i żywotność komponentów, a szlifowane otwory zapewniają optymalne warunki dla płynnej pracy i wydłużonych okresów międzyobsługowych.

Konfiguracja portów umożliwia podłączenie nawiewu i wywiewu powietrza, a ich rozmiar i lokalizacja wpływają na wydajność przepływu i charakterystykę reakcji systemu.

Interfejsy montażowe zapewniają bezpieczne punkty mocowania, które przenoszą siły i momenty operacyjne bez uszczerbku dla integralności lub wydajności cylindra.

Zespół tłoka wewnętrznego

Konwersja siły przekształca ciśnienie powietrza w siłę liniową zgodnie ze wzorem F = P × A, gdzie powierzchnia tłoka określa maksymalną siłę wyjściową przy danych poziomach ciśnienia.

Integracja uszczelnienia utrzymuje separację ciśnień między komorami cylindra, minimalizując tarcie i zapewniając płynny ruch na całej długości skoku.

Interfejs sprzęgający łączy się z mechanizmem przenoszenia siły, niezależnie od tego, czy są to elementy magnetyczne, mocowania kablowe czy połączenia mechaniczne, w zależności od projektu systemu.

Optymalizacja masy zmniejsza masę ruchomą, aby umożliwić szybsze przyspieszenie i wyższe prędkości robocze przy jednoczesnym zachowaniu integralności strukturalnej pod obciążeniem.

Zewnętrzny system jezdny

Interfejs obciążenia zapewnia punkty montażowe i powierzchnie do mocowania specyficznych dla aplikacji narzędzi, osprzętu lub komponentów wymagających ruchu liniowego.

Integracja prowadnicy zapewnia płynny, precyzyjny ruch przy jednoczesnym przenoszeniu obciążeń bocznych, momentów i obciążeń poza środkiem, które wiązałyby tradycyjne siłowniki.

Montaż czujnika umożliwia sprzężenie zwrotne położenia, wykrywanie limitów i monitorowanie procesu za pomocą różnych typów czujników zintegrowanych z konstrukcją wózka.

Funkcje regulacji umożliwiają precyzyjne dostrojenie położenia, wyrównania i parametrów roboczych w celu zoptymalizowania wydajności pod kątem określonych wymagań aplikacji.

Zintegrowane systemy prowadzące

Łożyska liniowe zapewniają płynny ruch przy minimalnym tarciu, wykorzystując łożyska kulkowe do precyzyjnych zastosowań lub łożyska wałeczkowe do ciężkich zastosowań.

Nośność pozwala na przenoszenie sił promieniowych, momentów i połączonych obciążeń, które przekraczają możliwości tradycyjnych konstrukcji siłowników.

Precyzyjna konserwacja zapewnia stałą dokładność przez dłuższy okres użytkowania dzięki odpowiedniemu smarowaniu, ochronie przed zanieczyszczeniami i kompensacji zużycia.

Charakterystyka sztywności wpływa na dynamikę systemu i dokładność pozycjonowania, a konstrukcja prowadnicy jest zoptymalizowana pod kątem określonych wymagań dotyczących obciążenia i precyzji.

Elementy sterujące i czujniki

Czujniki położenia wykrywają położenie karetki za pomocą magnetycznych, optycznych lub mechanicznych zasad wykrywania, aby zapewnić sprzężenie zwrotne dla systemów sterowania w pętli zamkniętej.

Wyłączniki krańcowe zapewniają wykrywanie końca skoku i blokady bezpieczeństwa, aby zapobiec nadmiernemu ruchowi i chronić elementy systemu przed uszkodzeniem.

Zawory sterujące przepływem regulują natężenie przepływu powietrza w celu kontrolowania charakterystyki prędkości i przyspieszenia, z oddzielnymi elementami sterującymi dla ruchów wysuwania i wsuwania.

Regulacja ciśnienia utrzymuje stałe ciśnienie robocze, zapewniając powtarzalną siłę wyjściową i stabilną wydajność w różnych warunkach zasilania.

| Komponent | Podstawowa funkcja | Wpływ na wydajność | Potrzeby w zakresie konserwacji |

|---|---|---|---|

| Korpus cylindra | Ograniczenie ciśnienia | Wydajność siłowa, bezpieczeństwo | Kontrola uszczelnienia |

| Tłok wewnętrzny | Generowanie siły | Moc wyjściowa | Wymiana uszczelki |

| Wózek zewnętrzny | Obsługa ładunku | Precyzja, wydajność | Smarowanie prowadnicy |

| System przewodników | Kontrola ruchu | Dokładność, płynność | Ochrona przed zanieczyszczeniami |

| System kontroli | Zarządzanie operacjami | Wydajność, bezpieczeństwo | Kalibracja, regulacja |

Jak prowadnice pneumatyczne radzą sobie z różnymi rodzajami i orientacjami ładunku?

Zdolność do przenoszenia obciążeń określa przydatność suwaka pneumatycznego do różnych zastosowań i warunków pracy występujących w automatyce przemysłowej.

Prowadnice pneumatyczne obsługują różne rodzaje obciążeń dzięki zintegrowanym systemom prowadnic, które zarządzają siłami promieniowymi, momentami i połączonymi obciążeniami, jednocześnie dostosowując się do orientacji poziomej, pionowej i kątowej przy odpowiednich modyfikacjach projektu.

Pozioma obsługa ładunków

Instalacje poziome obsługują pełny udźwig znamionowy, ponieważ efekty grawitacji są zminimalizowane, a systemy prowadnic działają w optymalnych warunkach.

Nośność boczna zależy od konstrukcji prowadnicy i rozstawu, przy czym typowe systemy mogą przenosić siły promieniowe do 50% siły osiowej bez pogorszenia wydajności.

Odporność na moment obrotowy umożliwia obsługę obciążeń poza środkiem i wspornikowych konfiguracji montażowych, które powodowałyby wiązanie w tradycyjnych systemach cylindrów.

Optymalizacja prędkości osiąga maksymalną wydajność w orientacji poziomej, ponieważ grawitacja nie wspomaga ani nie sprzeciwia się ruchowi, umożliwiając pełne wykorzystanie siły pneumatycznej.

Zastosowania z obciążeniem pionowym

Instalacje pionowe wymagają uwzględnienia wpływu grawitacji zarówno na operacje wysuwania, jak i wsuwania, przy czym ciężar ładunku może wspomagać lub przeciwdziałać sile pneumatycznej.

Obliczenia siły wysuwu muszą uwzględniać ciężar ładunku: F_net = F_pneumatic - F_gravity dla ruchu w górę, zapewniając odpowiedni margines siły dla niezawodnego działania.

Siła wciągania korzysta ze wspomagania grawitacyjnego: F_net = F_pneumatic + F_gravity dla ruchu w dół, potencjalnie umożliwiając mniejsze rozmiary cylindrów lub wyższe prędkości.

Kwestie bezpieczeństwa obejmują zabezpieczenie przed awarią podczas utraty ciśnienia powietrza, z mechanicznymi blokadami lub przeciwwagami zapobiegającymi niekontrolowanemu opadaniu ciężkich ładunków.

Konfiguracje montażu pod kątem

Nachylone instalacje łączą elementy obciążenia poziomego i pionowego, wymagając analiza wektorowa4 w celu określenia efektywnych sił i warunków obciążenia.

Wpływ kąta modyfikuje zarówno osiowe, jak i promieniowe składowe siły, przy czym bardziej strome kąty zwiększają składową grawitacyjną i zmniejszają efektywną siłę poziomą.

Obciążenie prowadnicy wzrasta wraz z kątem montażu, ponieważ grawitacja powoduje obciążenia boczne systemu prowadnicy, potencjalnie wymagając większych lub bardziej wytrzymałych konstrukcji prowadnicy.

Optymalizacja wydajności może wymagać regulacji ciśnienia lub zmiany rozmiaru cylindra w celu utrzymania odpowiednich marginesów siły przy kącie pracy.

Obciążenie dynamiczne

Siły przyspieszenia dodają się do obciążeń statycznych podczas ruchu, z F_total = F_static + F_acceleration, gdzie siły przyspieszenia zależą od masy i pożądanych prędkości przyspieszenia.

Obciążenia zwalniające mogą znacznie przekraczać obciążenia statyczne, wymagając systemów amortyzacji lub kontrolowanego zwalniania, aby zapobiec obciążeniom udarowym i uszkodzeniom komponentów.

Wibracje pochodzące ze źródeł zewnętrznych lub dynamiki systemu mogą wpływać na dokładność pozycjonowania i żywotność komponentów, wymagając systemów izolacji lub tłumienia.

Obciążenie udarowe spowodowane nagłymi zmianami obciążenia lub wstrząsami zewnętrznymi wymaga solidnej konstrukcji i odpowiednich współczynników bezpieczeństwa, aby zapobiec uszkodzeniom i utrzymać niezawodność.

Efekty rozkładu obciążenia

Skoncentrowane obciążenia tworzą większe koncentracje naprężeń i mogą wymagać płyt lub uchwytów rozkładających siły na większe obszary.

Rozłożone obciążenia generalnie tworzą bardziej korzystne warunki obciążenia, ale mogą wymagać dłuższych wózków lub wielu punktów montażowych dla właściwego podparcia.

Obciążenie poza środkiem tworzy momenty, które muszą być obsługiwane przez system prowadnic, przy czym pogorszenie wydajności występuje, gdy obciążenia przesuwają się dalej od linii środkowej.

Wiele punktów obciążenia może wymagać niestandardowych konstrukcji wózka lub wielu prowadnic pneumatycznych pracujących w koordynacji w celu obsługi złożonych wzorców obciążenia.

| Typ obciążenia | Metoda obsługi | Rozważania projektowe | Wpływ na wydajność |

|---|---|---|---|

| Poziomo | Wsparcie bezpośrednie | Pojemność przewodnika | Optymalna wydajność |

| Pionowy | Kompensacja grawitacji | Obliczanie siły | Zmodyfikowany rozmiar |

| Pod kątem | Analiza wektorowa | Połączone ładowanie | Zmniejszona pojemność |

| Dynamiczny | Analiza przyspieszenia | Czynniki bezpieczeństwa | Zwiększony stres |

| Poza środkiem | Odporność na moment obrotowy | Projekt przewodnika | Redukcja dokładności |

Jakie funkcje sterowania zapewniają prowadnice pneumatyczne?

Funkcje sterowania umożliwiają płynną integrację prowadnic pneumatycznych ze zautomatyzowanymi systemami, zapewniając jednocześnie precyzję i niezawodność wymaganą w nowoczesnej produkcji.

Funkcje sterowania suwakami pneumatycznymi obejmują kontrolę położenia za pomocą czujników i systemów sprzężenia zwrotnego, kontrolę prędkości poprzez regulację przepływu, kontrolę siły poprzez zarządzanie ciśnieniem oraz funkcje bezpieczeństwa zapewniające niezawodne działanie.

Systemy kontroli położenia

Pozycjonowanie absolutne wykorzystuje enkodery liniowe lub potencjometry, aby zapewnić ciągłe sprzężenie zwrotne pozycji z rozdzielczością do mikrometrów dla precyzyjnych zastosowań.

Pozycjonowanie przyrostowe wykorzystuje czujniki magnetyczne lub enkodery optyczne do śledzenia ruchu względnego, umożliwiając dokładne pozycjonowanie bez bezwzględnych punktów odniesienia.

Wykrywanie końca skoku wykorzystuje wyłączniki krańcowe, czujniki zbliżeniowe lub przełączniki ciśnieniowe do sygnalizowania zakończenia ruchu i wyzwalania kolejnych kroków sekwencji.

Pozycjonowanie pośrednie umożliwia zatrzymanie w wielu punktach wzdłuż skoku za pomocą programowalnych czujników lub systemów sterowania serwomechanizmem dla złożonych profili ruchu.

Metody kontroli prędkości

Zawory sterujące przepływem regulują natężenie przepływu powietrza do i z komór cylindrów, przy czym sterowanie wejściem miernika wpływa na przyspieszenie, a sterowanie wyjściem miernika wpływa na zwalnianie.

Systemy kontroli ciśnienia utrzymują stałe ciśnienie robocze, aby zapewnić powtarzalną wydajność prędkości pomimo zmian ciśnienia zasilania lub zmian obciążenia.

Sterowanie elektroniczne wykorzystuje zawory proporcjonalne i serwomechanizmy, aby zapewnić precyzyjną kontrolę prędkości z programowalnymi profilami przyspieszania i zwalniania.

Ręczna regulacja umożliwia optymalizację ustawień prędkości w terenie za pomocą regulowanych regulatorów przepływu lub regulatorów ciśnienia w celu dostosowania do konkretnego zastosowania.

Możliwości kontroli sił

Regulacja ciśnienia utrzymuje stałą siłę wyjściową poprzez kontrolowanie ciśnienia powietrza dostarczanego do cylindra, umożliwiając dostosowanie siły do różnych wymagań aplikacji.

Ograniczenie siły zapobiega uszkodzeniom spowodowanym przeciążeniem dzięki ciśnieniowym zaworom nadmiarowym lub elektronicznym systemom monitorowania, które wykrywają nadmierną siłę.

Sterowanie zmienną siłą wykorzystuje proporcjonalne zawory ciśnieniowe, aby zapewnić programowalne poziomy siły w różnych fazach pracy lub dla różnych produktów.

Systemy siłowego sprzężenia zwrotnego monitorują rzeczywiste przyłożone siły i odpowiednio dostosowują nacisk, aby utrzymać pożądane poziomy siły pomimo zmian obciążenia.

Funkcje kontroli bezpieczeństwa

Systemy zatrzymania awaryjnego natychmiast usuwają ciśnienie powietrza i zatrzymują ruch po aktywacji obwodów bezpieczeństwa, zapewniając szybką reakcję na niebezpieczne warunki.

Zabezpieczenie przed nadmiernym ruchem zapobiega uszkodzeniom spowodowanym nadmiernym ruchem dzięki mechanicznym ogranicznikom, systemom amortyzacji lub elektronicznym ogranicznikom, które zatrzymują działanie.

Monitorowanie ciśnienia wykrywa usterki systemu, takie jak wycieki powietrza, zatory lub awarie komponentów, które mogą mieć wpływ na wydajność lub bezpieczeństwo.

Systemy blokad koordynują działanie suwaka pneumatycznego z innymi funkcjami maszyny, aby zapewnić bezpieczną sekwencję i zapobiec konfliktom między komponentami systemu.

Możliwości integracji

Interfejs PLC umożliwia integrację z programowalnymi sterownikami logicznymi za pośrednictwem standardowych protokołów komunikacyjnych i połączeń we / wy w celu koordynacji systemu.

Łączność sieciowa umożliwia zdalne monitorowanie i sterowanie za pośrednictwem sieci przemysłowych, takich jak Ethernet/IP5Profibus lub DeviceNet do scentralizowanego zarządzania.

Integracja HMI zapewnia funkcje interfejsu operatora do ręcznego sterowania, regulacji parametrów i monitorowania systemu za pomocą ekranów dotykowych.

Rejestrowanie danych rejestruje dane dotyczące wydajności na potrzeby analizy, rozwiązywania problemów i programów konserwacji predykcyjnej, które optymalizują niezawodność systemu.

| Funkcja sterowania | Wdrożenie | Korzyści | Zastosowania |

|---|---|---|---|

| Kontrola pozycji | Czujniki, sprzężenie zwrotne | Precyzyjne rozmieszczenie | Montaż, kontrola |

| Kontrola prędkości | Regulacja przepływu | Zoptymalizowany czas cyklu | Pakowanie, obsługa |

| Kontrola siły | Zarządzanie ciśnieniem | Optymalizacja procesu | Tłoczenie, formowanie |

| Funkcje bezpieczeństwa | Blokady, monitorowanie | Redukcja ryzyka | Wszystkie aplikacje |

| Integracja systemu | Protokoły komunikacyjne | Skoordynowane działanie | Zautomatyzowane systemy |

Jak działają prowadnice powietrza w różnych zastosowaniach przemysłowych?

Funkcjonalność prowadnicy powietrza dostosowuje się do specyficznych wymagań branżowych poprzez modyfikacje konstrukcyjne i funkcje specyficzne dla aplikacji, które optymalizują wydajność.

Prowadnice pneumatyczne działają w różnych branżach, zapewniając ruch wolny od zanieczyszczeń w przetwórstwie żywności, precyzyjne pozycjonowanie w montażu elektroniki, szybkie działanie w pakowaniu i niezawodną wydajność w zastosowaniach związanych z transportem materiałów.

Zastosowania w przetwórstwie żywności

Higieniczne cechy konstrukcyjne obejmują gładkie powierzchnie, minimalne szczeliny i materiały, które są odporne na rozwój bakterii, jednocześnie ułatwiając procedury czyszczenia i dezynfekcji.

Możliwość mycia umożliwia dokładne czyszczenie wodą pod wysokim ciśnieniem i chemikaliami czyszczącymi bez uszkadzania wewnętrznych komponentów lub wpływu na wydajność.

Zgodność z wymogami FDA zapewnia, że materiały i konstrukcja spełniają wymogi bezpieczeństwa żywności w zastosowaniach mających bezpośredni i pośredni kontakt z żywnością.

Odporność na temperaturę obsługuje procedury mycia na gorąco i środowiska gotowania dzięki specjalistycznym uszczelkom i materiałom przystosowanym do podwyższonych temperatur.

Produkcja farmaceutyczna

Kompatybilność z pomieszczeniami czystymi zapobiega powstawaniu cząstek i zanieczyszczeń dzięki szczelnej konstrukcji i odpowiedniemu doborowi materiałów do środowisk sterylnych.

Wsparcie w zakresie walidacji obejmuje pakiety dokumentacji, certyfikaty materiałowe i dane testowe wymagane dla FDA i programów zgodności z przepisami.

Odporność chemiczna chroni przed rozpuszczalnikami czyszczącymi, środkami sterylizującymi i chemikaliami procesowymi, które mogłyby uszkodzić standardowe elementy pneumatyczne.

Precyzyjna kontrola umożliwia dokładne dozowanie, napełnianie i pakowanie, które utrzymują jakość i spójność produktu w produkcji farmaceutycznej.

Montaż elektroniki

Kontrola statyczna zapobiega uszkodzeniom wrażliwych komponentów elektronicznych przez wyładowania elektrostatyczne dzięki odpowiedniemu uziemieniu i materiałom antystatycznym.

Precyzyjne pozycjonowanie umożliwia dokładne umieszczanie komponentów z tolerancjami mierzonymi w setnych częściach milimetra dla nowoczesnego montażu elektronicznego.

Czyste działanie zapobiega zanieczyszczeniu podzespołów elektronicznych i zespołów, które mogłyby powodować problemy z jakością lub awarie w terenie.

Delikatna obsługa zapewnia kontrolowane przyspieszanie i zwalnianie, aby zapobiec uszkodzeniu delikatnych komponentów podczas operacji montażu.

Funkcje w branży opakowań

Wysoka prędkość pracy umożliwia szybkie cykle do 300 cykli na minutę dla linii pakujących o dużej objętości, które maksymalizują produktywność.

Wszechstronność obsługi produktów umożliwia dostosowanie do różnych rozmiarów, kształtów i ciężarów opakowań dzięki regulowanym systemom montażu i sterowania.

Precyzyjna koordynacja czasowa z innymi urządzeniami pakującymi pozwala zachować synchronizację i zapobiec uszkodzeniom produktu lub przestojom linii.

Kompaktowa konstrukcja mieści się w ciasnych przestrzeniach między innymi urządzeniami pakującymi, zapewniając jednocześnie pełną funkcjonalność i łatwy dostęp do konserwacji.

Operacje obsługi materiałów

Udźwig obsługuje ciężkie komponenty i zespoły z siłami do kilku tysięcy niutonów w zależności od rozmiaru i konfiguracji prowadnicy pneumatycznej.

Trwałość wytrzymuje ciągłą pracę w środowiskach przemysłowych z odpowiednią ochroną przed zanieczyszczeniami i uszkodzeniami mechanicznymi.

Dokładność pozycjonowania umożliwia precyzyjne umieszczanie materiałów na potrzeby operacji montażowych, kontroli jakości lub zautomatyzowanych systemów magazynowania.

Możliwość integracji z systemami przenośników, robotami i innymi urządzeniami do transportu materiałów zapewnia płynną pracę.

Produkcja motoryzacyjna

Niezawodność zapewnia stałą pracę w środowiskach produkcyjnych o dużej objętości, w których przestoje kosztują tysiące dolarów na minutę.

Kontrola siły zapewnia odpowiednie siły mocowania i pozycjonowania dla różnych komponentów motoryzacyjnych bez powodowania uszkodzeń.

Odporność środowiskowa pozwala na pracę w trudnych warunkach panujących w zakładach motoryzacyjnych, w tym z chłodziwami, olejami i płynami do obróbki metali.

Precyzyjny montaż umożliwia dokładne umieszczenie komponentów w celu zapewnienia wysokiej jakości operacji montażowych, które spełniają standardy branży motoryzacyjnej.

| Przemysł | Kluczowe funkcje | Wymagania dotyczące wydajności | Funkcje specjalne |

|---|---|---|---|

| Przetwarzanie żywności | Higieniczne działanie | Możliwość mycia | Materiały FDA |

| Farmaceutyczny | Kontrola zanieczyszczeń | Wsparcie w zakresie walidacji | Odporność chemiczna |

| Elektronika | Kontrola statyczna | Wysoka precyzja | Czyste działanie |

| Opakowanie | Szybkie działanie | Dokładność pomiaru czasu | Kompaktowa konstrukcja |

| Obsługa materiałów | Nośność | Trwałość | Zdolność integracji |

| Motoryzacja | Niezawodność | Kontrola siły | Odporność środowiskowa |

Jakie funkcje bezpieczeństwa zapewniają zjeżdżalnie pneumatyczne?

Funkcje bezpieczeństwa chronią personel, sprzęt i produkty, zapewniając jednocześnie niezawodne działanie w środowiskach przemysłowych o różnym potencjale zagrożeń.

Funkcje bezpieczeństwa suwaka pneumatycznego obejmują bezpieczne działanie podczas utraty zasilania, ochronę przed przeciążeniem poprzez poślizg sprzęgła, możliwość zatrzymania awaryjnego oraz zintegrowane systemy monitorowania bezpieczeństwa, które zapobiegają wypadkom i uszkodzeniom sprzętu.

Bezpieczne działanie

Zachowanie w przypadku utraty zasilania zapewnia przewidywalną reakcję systemu w przypadku przerwania ciśnienia powietrza lub zasilania elektrycznego, zapobiegając niekontrolowanym ruchom lub spadkom obciążenia.

Opcje powrotu sprężynowego zapewniają kontrolowane cofanie po utracie ciśnienia powietrza, przywracając system do bezpiecznej pozycji bez zasilania zewnętrznego.

Mechaniczne blokady mogą utrzymywać pozycję podczas przerw w zasilaniu, zapobiegając ruchom ładunku, które mogłyby stworzyć zagrożenie bezpieczeństwa lub uszkodzić sprzęt.

Systemy kompensacji grawitacji równoważą ciężkie ładunki, aby zapobiec gwałtownemu opadaniu podczas awarii zasilania, zapewniając kontrolowany ruch nawet bez ciśnienia powietrza.

Ochrona przed przeciążeniem

Magnetyczny poślizg sprzęgła zapobiega uszkodzeniom, gdy przyłożone siły przekraczają limity projektowe, automatycznie rozłączając się, aby chronić wewnętrzne komponenty przed przeciążeniem.

Ciśnieniowe zawory nadmiarowe ograniczają maksymalne ciśnienie w układzie, aby zapobiec uszkodzeniu komponentów i zapewnić bezpieczną pracę w ramach parametrów projektowych.

Systemy monitorowania siły wykrywają nadmierne obciążenia i automatycznie zmniejszają ciśnienie lub zatrzymują pracę, aby zapobiec uszkodzeniu sprzętu lub zagrożeniu bezpieczeństwa.

Mechaniczne ograniczniki zapobiegają nadmiernemu ruchowi, który mógłby uszkodzić prowadnicę powietrza lub podłączony sprzęt, zapewniając dodatnie limity pozycji.

Funkcje zatrzymania awaryjnego

Szybkie zawory wydechowe szybko upuszczają ciśnienie powietrza, gdy aktywowane są obwody zatrzymania awaryjnego, zapewniając natychmiastowe zatrzymanie ruchu.

Blokady bezpieczeństwa uniemożliwiają pracę, gdy osłony są otwarte lub urządzenia zabezpieczające nie są prawidłowo włączone, zapewniając ochronę personelu.

Dwukanałowe systemy bezpieczeństwa zapewniają redundantne monitorowanie funkcji bezpieczeństwa w celu spełnienia wyższych poziomów integralności bezpieczeństwa wymaganych przez normy bezpieczeństwa.

Wymogi dotyczące ręcznego resetowania zapewniają, że do ponownego uruchomienia po zatrzymaniu awaryjnym wymagane jest celowe działanie, zapobiegając przypadkowemu ponownemu uruchomieniu.

Bezpieczeństwo przed zanieczyszczeniami

Uszczelniona konstrukcja zapobiega zanieczyszczeniom procesowym, które mogłyby stanowić zagrożenie dla bezpieczeństwa w zastosowaniach spożywczych, farmaceutycznych lub chemicznych.

Systemy wykrywania nieszczelności monitorują wycieki powietrza, które mogą wskazywać na awarię uszczelnienia i potencjalne ryzyko zanieczyszczenia w krytycznych zastosowaniach.

Kompatybilność materiałowa gwarantuje, że elementy prowadnicy powietrza nie wprowadzają niebezpiecznych substancji do procesu lub środowiska pracy.

Walidacja czyszczenia zapewnia dokumentację, że prowadnice powietrza mogą być prawidłowo czyszczone i dezynfekowane w celu zapewnienia bezpiecznej pracy w higienicznych zastosowaniach.

Ochrona personelu

Integracja ochrony koordynuje się z osłonami maszyn i systemami bezpieczeństwa, aby zapobiec dostępowi personelu podczas pracy.

Funkcje łagodnego rozruchu zapewniają stopniowe przyspieszenie, aby zapobiec nagłemu ruchowi, który mógłby zaskoczyć operatora lub spowodować obrażenia.

Wskaźniki wizualne pokazują stan systemu i ruch, ostrzegając personel o warunkach pracy i potencjalnych zagrożeniach.

Kontrola hałasu redukuje hałas wylotowy powietrza do akceptowalnych poziomów dla bezpieczeństwa i komfortu pracowników w środowiskach przemysłowych.

Ochrona sprzętu

Systemy amortyzacji zmniejszają obciążenia udarowe podczas zmian kierunku lub uderzeń na końcu skoku, które mogłyby uszkodzić podłączony sprzęt.

Izolacja drgań zapobiega przenoszeniu wibracji na wrażliwy sprzęt lub konstrukcje, co może wpływać na wydajność lub powodować uszkodzenia.

Ochrona termiczna zapobiega przegrzewaniu się komponentów podczas ciągłej pracy lub w środowiskach o wysokiej temperaturze.

Monitorowanie diagnostyczne wykrywa rozwijające się problemy, zanim spowodują one awarie, które mogą uszkodzić sprzęt lub stworzyć zagrożenie dla bezpieczeństwa.

| Funkcja bezpieczeństwa | Typ ochrony | Wdrożenie | Korzyści |

|---|---|---|---|

| Bezpieczne działanie | Personel, sprzęt | Reakcja na utratę mocy | Przewidywalne zachowanie |

| Ochrona przed przeciążeniem | Sprzęt | Ograniczenie siły | Zapobieganie uszkodzeniom |

| Wyłącznik awaryjny | Personel | Szybkie wyłączenie | Natychmiastowe bezpieczeństwo |

| Kontrola zanieczyszczeń | Produkt, personel | Uszczelniona konstrukcja | Ochrona zdrowia |

| Ochrona sprzętu | Aktywa | Systemy monitorowania | Zapobieganie uszkodzeniom |

Jak działają prowadnice pneumatyczne w porównaniu z innymi siłownikami liniowymi?

Funkcjonalne porównanie z alternatywnymi technologiami pomaga określić, kiedy prowadnice powietrza zapewniają optymalną wydajność dla określonych zastosowań.

Prowadnice pneumatyczne działają z większą wydajnością przestrzenną i odpornością na zanieczyszczenia w porównaniu z siłownikami prętowymi, oferują szybsze działanie niż siłowniki elektryczne i zapewniają czystsze działanie niż systemy hydrauliczne przy zachowaniu umiarkowanej siły.

Porównanie z siłownikami prętowymi

Efektywność przestrzenna zapewnia 50% redukcję przestrzeni instalacyjnej, ponieważ prowadnice pneumatyczne eliminują potrzebę prześwitu przedłużenia pręta, który podwaja tradycyjne wymagania dotyczące przestrzeni cylindra.

Odporność na zanieczyszczenia zapobiega gromadzeniu się zanieczyszczeń na odsłoniętych prętach, które powodują zużycie uszczelnienia i awarię systemu w zapylonym lub brudnym środowisku.

Możliwość przenoszenia obciążeń bocznych eliminuje potrzebę stosowania zewnętrznych prowadnic, które zwiększają koszty i złożoność tradycyjnych instalacji siłowników.

Długość skoku wykracza poza tradycyjne limity cylindrów, ponieważ wewnętrzne tłoki nie mogą wyboczyć się jak odsłonięte pręty w zastosowaniach o długim skoku.

Porównanie siłowników elektrycznych

Przewaga prędkości pozwala prowadnicom pneumatycznym osiągać wyższe prędkości dzięki niskiej masie ruchomej i szybkiemu rozprężaniu powietrza w porównaniu z ograniczeniami przyspieszenia silnika elektrycznego.

Efektywność kosztowa zapewnia niższy koszt początkowy dla prostych aplikacji pozycjonowania, w których precyzja siłownika elektrycznego może nie być wymagana.

Tolerancja środowiskowa lepiej radzi sobie w trudnych warunkach niż siłowniki elektryczne, które mogą zostać uszkodzone przez wilgoć, kurz lub narażenie na działanie substancji chemicznych.

Korzyści związane z bezpieczeństwem obejmują nieodłączne zabezpieczenie przed awarią i niepalne medium robocze w porównaniu z systemami elektrycznymi, które stwarzają ryzyko pożaru i porażenia prądem.

Porównanie układów hydraulicznych

Zaleta czystości eliminuje wycieki oleju i ryzyko zanieczyszczenia, które sprawiają, że układy hydrauliczne nie nadają się do zastosowań w przemyśle spożywczym, farmaceutycznym i pomieszczeniach czystych.

Prostota konserwacji zmniejsza wymagania serwisowe, ponieważ prowadnice pneumatyczne nie wymagają wymiany płynu, wymiany filtra ani naprawy wycieków, których wymagają układy hydrauliczne.

Bezpieczeństwo dla środowiska zapobiega wyciekom oleju i problemom z utylizacją związanym z wyciekami płynu hydraulicznego i konserwacją systemu.

Bezpieczeństwo przeciwpożarowe eliminuje łatwopalne płyny hydrauliczne, które stwarzają zagrożenie pożarowe podczas spawania, obróbki skrawaniem i zastosowań wysokotemperaturowych.

Kompromisy w zakresie wydajności

Ograniczenia siły ograniczają prowadnice pneumatyczne do zastosowań o umiarkowanej sile, ponieważ ograniczenia ciśnienia pneumatycznego uniemożliwiają uzyskanie dużych sił dostępnych w układach hydraulicznych.

Ograniczenia precyzji ograniczają dokładność pozycjonowania w porównaniu do elektrycznych serwomechanizmów ze względu na ściśliwość powietrza i wpływ temperatury.

Efektywność energetyczna pozostaje niższa niż w przypadku systemów elektrycznych ze względu na straty sprężania i wytwarzanie ciepła w systemach pneumatycznych.

Koszty operacyjne mogą być wyższe niż w przypadku systemów elektrycznych ze względu na wytwarzanie i zużycie sprężonego powietrza w zastosowaniach wymagających ciągłej pracy.

Kryteria wyboru aplikacji

Optymalne zastosowania obejmują umiarkowane wymagania dotyczące siły, szybkie działanie, środowiska wrażliwe na zanieczyszczenia i instalacje o ograniczonej przestrzeni.

Słabe zastosowania obejmują bardzo precyzyjne pozycjonowanie, ciągłe cykle pracy, bardzo duże siły i operacje wrażliwe na energię, w których wydajność ma kluczowe znaczenie.

Rozwiązania hybrydowe czasami łączą prowadnice powietrza z innymi technologiami, aby zoptymalizować ogólną wydajność systemu i efektywność kosztową.

Analiza ekonomiczna powinna uwzględniać koszty początkowe, koszty operacyjne, wymagania konserwacyjne i korzyści związane z wydajnością w całym cyklu życia systemu.

| Typ siłownika | Zakres siły | Prędkość | Precyzja | Czystość | Najlepsza aplikacja |

|---|---|---|---|---|---|

| Air Slide | 100-5000N | Bardzo wysoka | Umiarkowany | Doskonały | Szybkie i czyste operacje |

| Siłownik prętowy | 100-50000N | Wysoki | Umiarkowany | Słaby | Ogólne przemysłowe |

| Elektryczny | 10-10000N | Zmienna | Doskonały | Dobry | Precyzyjne pozycjonowanie |

| Hydrauliczny | 1000-100000N | Umiarkowany | Dobry | Słaby | Aplikacje do dużych obciążeń |

Jakie funkcje konserwacyjne są wymagane w przypadku prowadnic pneumatycznych?

Funkcje konserwacyjne zapewniają niezawodne działanie i maksymalizują żywotność, jednocześnie minimalizując przestoje i koszty operacyjne.

Funkcje konserwacji prowadnic powietrza obejmują harmonogramy przeglądów zapobiegawczych, serwis systemu uzdatniania powietrza, smarowanie prowadnic, procedury wymiany uszczelek i monitorowanie wydajności w celu utrzymania optymalnego działania i zapobiegania awariom.

Harmonogram konserwacji zapobiegawczej

Codzienne inspekcje obejmują wizualne kontrole pod kątem wycieków powietrza, nietypowych dźwięków, nieregularnego ruchu lub widocznych uszkodzeń, które mogą wskazywać na rozwijające się problemy.

Cotygodniowa konserwacja obejmuje kontrolę i wymianę filtra powietrza, regulację regulatora ciśnienia i podstawową weryfikację wydajności w celu zapewnienia stałego działania.

Comiesięczny serwis obejmuje smarowanie prowadnicy, czyszczenie czujnika, sprawdzanie momentu dokręcenia śrub mocujących oraz szczegółowe testy wydajności w celu zidentyfikowania elementów ulegających degradacji.

Coroczny przegląd obejmuje całkowity demontaż, kontrolę wewnętrzną, wymianę uszczelek i kompleksowe testy w celu przywrócenia wydajności jak nowa.

Konserwacja uzdatniania powietrza

Wymiana filtra zapewnia dopływ czystego i suchego powietrza, co zapobiega zanieczyszczeniom i znacznie wydłuża żywotność podzespołów.

Serwis osuszaczy zapewnia prawidłowe usuwanie wilgoci, aby zapobiec korozji i problemom z zamarzaniem, które mogą spowodować awarię systemu.

Konserwacja układu spustowego usuwa nagromadzony kondensat, który może powodować nierównomierną pracę i uszkodzenie podzespołów.

Kontrole układu ciśnieniowego weryfikują działanie regulatora i stabilność ciśnienia w układzie, zapewniając stałą wydajność.

Serwis systemu prowadzącego

Harmonogramy smarowania utrzymują odpowiednie poziomy smarowania bez nadmiernego smarowania, które może przyciągać zanieczyszczenia i powodować problemy.

Usuwanie zanieczyszczeń zapobiega gromadzeniu się zanieczyszczeń, które zwiększają tarcie i przyspieszają zużycie elementów prowadnicy.

Kontrola zużycia identyfikuje rozwijające się problemy, zanim spowodują one awarię i wpłyną na wydajność lub dokładność systemu.

Weryfikacja osiowania zapewnia prawidłowe działanie prowadnicy i zapobiega zakleszczeniu lub nadmiernemu zużyciu spowodowanemu niewspółosiowością.

Procedury wymiany uszczelek

Kryteria inspekcji określają, kiedy uszczelnienia wymagają wymiany na podstawie wskaźników wycieków, pogorszenia wydajności lub wizualnej oceny stanu.

Procedury wymiany wymagają odpowiedniego oprzyrządowania, doboru uszczelnień i technik instalacji, aby zapewnić niezawodne działanie i zapobiec przedwczesnej awarii.

Protokoły testowe weryfikują prawidłowe działanie po wymianie uszczelki i zapewniają, że naprawa zakończyła się powodzeniem przed ponownym oddaniem do użytku.

Dokumentacja serwisowa jest przechowywana w celu zapewnienia zgodności z gwarancją i rozwoju programu konserwacji predykcyjnej.

Monitorowanie wydajności

Testowanie siły wyjściowej wykrywa degradację sprzęgła lub wewnętrzne zużycie, które wpływa na wydajność i niezawodność systemu.

Pomiar prędkości identyfikuje ograniczenia przepływu lub problemy z ciśnieniem, które zmniejszają wydajność i produktywność systemu.

Weryfikacja dokładności położenia zapewnia, że działanie czujnika i wyrównanie systemu spełniają wymagania aplikacji.

Monitorowanie zużycia powietrza identyfikuje problemy z wydajnością i wycieki, które zwiększają koszty operacyjne i wskazują na rozwijające się problemy.

Funkcje rozwiązywania problemów

Procedury diagnostyczne systematycznie identyfikują pierwotne przyczyny problemów z wydajnością, aby umożliwić skuteczne naprawy i zapobiec ich ponownemu wystąpieniu.

Testowanie komponentów izoluje problemy do konkretnych elementów systemu, unikając niepotrzebnej wymiany funkcjonalnych komponentów.

Porównanie wydajności z pomiarami bazowymi identyfikuje trendy degradacji i umożliwia predykcyjne planowanie konserwacji.

Systemy dokumentacji śledzą wzorce problemów i skuteczność konserwacji w celu optymalizacji procedur i interwałów serwisowych.

| Funkcja konserwacji | Częstotliwość | Kluczowe działania | Korzyści |

|---|---|---|---|

| Codzienna inspekcja | Codziennie | Kontrole wizualne, wykrywanie nieszczelności | Wczesna identyfikacja problemów |

| Usługa filtrowania | Co tydzień | Wymiana, czyszczenie | Dopływ czystego powietrza |

| Smarowanie prowadnicy | Miesięcznie | Smarowanie, czyszczenie | Płynne działanie |

| Wymiana uszczelki | Roczny | Kontrola, wymiana | Zapobieganie wyciekom |

| Testowanie wydajności | Kwartalnie | Pomiar, analiza | Optymalna wydajność |

Wnioski

Funkcje prowadnic pneumatycznych obejmują generowanie ruchu liniowego, ochronę przed zanieczyszczeniami, optymalizację przestrzeni i precyzyjne sterowanie, co czyni je niezbędnymi w nowoczesnych zastosowaniach automatyki wymagających niezawodności, czystości i wydajności.

Najczęściej zadawane pytania dotyczące funkcji Air Slide

Jaka jest główna funkcja zjeżdżalni pneumatycznej?

Główną funkcją prowadnicy pneumatycznej jest zapewnienie precyzyjnego ruchu liniowego przy użyciu sprężonego powietrza w kompaktowej, szczelnej konstrukcji, która eliminuje odsłonięte części ruchome, jednocześnie integrując prowadnice zapewniające płynną pracę i odporność na zanieczyszczenia.

Jak działają prowadnice powietrza bez odsłoniętych prętów?

Prowadnice pneumatyczne działają bez odsłoniętych prętów dzięki wewnętrznym systemom tłokowym połączonym z zewnętrznymi wózkami za pomocą sprzęgła magnetycznego, systemów kablowych lub mechanizmów taśmowych, które przenoszą siłę przez uszczelnione ściany cylindra.

Jakie funkcje sterowania zapewniają prowadnice powietrza?

Prowadnice pneumatyczne zapewniają kontrolę położenia za pomocą czujników, kontrolę prędkości poprzez regulację przepływu, kontrolę siły poprzez zarządzanie ciśnieniem oraz funkcje bezpieczeństwa, w tym zatrzymanie awaryjne i ochronę przed przeciążeniem.

Jak prowadnice pneumatyczne radzą sobie z różnymi orientacjami obciążenia?

Prowadnice pneumatyczne obsługują różne orientacje dzięki zintegrowanym systemom prowadnic, które zarządzają siłami promieniowymi i momentami, jednocześnie dostosowując się do montażu poziomego, pionowego i kątowego z odpowiednimi modyfikacjami konstrukcyjnymi.

Jakie funkcje bezpieczeństwa oferują zjeżdżalnie pneumatyczne?

Prowadnice powietrzne oferują bezpieczne działanie w przypadku utraty zasilania, ochronę przed przeciążeniem poprzez poślizg sprzęgła, możliwość zatrzymania awaryjnego oraz zintegrowane systemy monitorowania bezpieczeństwa, które zapobiegają wypadkom i uszkodzeniom sprzętu.

Jak działają prowadnice powietrza w zanieczyszczonym środowisku?

Prowadnice powietrza działają w zanieczyszczonym środowisku dzięki szczelnej konstrukcji, która zapobiega przedostawaniu się zanieczyszczeń, gładkim powierzchniom, które są odporne na gromadzenie się, oraz materiałom wybranym pod kątem odporności chemicznej i łatwego czyszczenia.

Jakie funkcje konserwacyjne są wymagane w przypadku zjeżdżalni pneumatycznych?

Funkcje konserwacji prowadnic powietrza obejmują harmonogramy przeglądów zapobiegawczych, serwis systemu uzdatniania powietrza, smarowanie prowadnic, procedury wymiany uszczelek i monitorowanie wydajności w celu utrzymania optymalnego działania.

Jak działają prowadnice pneumatyczne w porównaniu do tradycyjnych siłowników?

Prowadnice pneumatyczne 50% zapewniają redukcję przestrzeni, doskonałą odporność na zanieczyszczenia, doskonałą obsługę obciążeń bocznych i nieograniczoną długość skoku w porównaniu z tradycyjnymi siłownikami prętowymi, które mają odsłonięte części ruchome.

-

Zapoznaj się z oficjalnym procesem przeprowadzania inspekcji obiektów i programów zgodności przez Amerykańską Agencję ds. ↩

-

Zobacz szczegółowy opis stopni ochrony IP65 i IP67, które oznaczają odporność na kurz i wodę. ↩

-

Dowiedz się więcej o materiałoznawstwie, właściwościach magnetycznych i temperaturach magnesów neodymowych. ↩

-

Zapoznaj się z samouczkiem na temat korzystania z analizy wektorowej do rozwiązywania sił w zastosowaniach inżynierii mechanicznej. ↩

-

Uzyskaj dostęp do oficjalnego przeglądu przemysłowego protokołu komunikacyjnego EtherNet/IP od jego organizacji zarządzającej. ↩