Menedżerowie obiektów bezradnie obserwują, jak linie produkcyjne zatrzymują się, gdy cylindry beztłoczyskowe niespodziewanie zawodzą, powodując kaskadowe opóźnienia, które kosztują tysiące na godzinę, podczas gdy zespoły konserwacyjne starają się zdiagnozować problemy, którym można było zapobiec dzięki odpowiednim protokołom opieki zapobiegawczej.

Skuteczna konserwacja siłowników beztłoczyskowych wymaga systematycznych harmonogramów kontroli, protokołów smarowania, monitorowania uszczelnień, weryfikacji osiowania i śledzenia wydajności, aby zapobiec kosztownym awariom i wydłużyć żywotność sprzętu o 200-300% w porównaniu z reaktywnymi metodami konserwacji.

W zeszłym miesiącu współpracowałem z Davidem, kierownikiem zakładu producenta części samochodowych w Michigan, którego linia produkcyjna uległa trzem niespodziewanym awariom siłowników beztłoczyskowych w ciągu dwóch tygodni. Po wdrożeniu naszego kompleksowego konserwacja zapobiegawcza1 Na liście kontrolnej jego obiekt działał bezawaryjnie przez ponad 60 dni, jednocześnie zmniejszając koszty konserwacji o 40%. 🔧

Spis treści

- Co należy uwzględnić w codziennych inspekcjach cylindrów beztłoczyskowych?

- Jak ustalić prawidłowe harmonogramy smarowania dla maksymalnej żywotności?

- Jakie sygnały ostrzegawcze wskazują na konieczność natychmiastowej konserwacji?

- Jakie systemy dokumentacji optymalizują wydajność konserwacji?

Co należy uwzględnić w codziennych inspekcjach cylindrów beztłoczyskowych?

Codzienne inspekcje wychwytują problemy, zanim staną się one kosztownymi awariami i przestojami w produkcji.

Codzienne inspekcje butli beztłoczyskowych powinny obejmować wizualne wykrywanie nieszczelności, weryfikację płynności działania, kontrole bezpieczeństwa montażu, monitorowanie ciśnienia zasilania powietrzem i identyfikację nietypowych dźwięków, zajmując zaledwie 2-3 minuty na butlę, jednocześnie zapobiegając 90% nieoczekiwanym awariom.

Protokół kontroli wzrokowej

Ocena stanu zewnętrznego

Każdy przegląd należy rozpocząć od kontroli wzrokowej:

- Integralność obudowy - Poszukaj pęknięć, wgnieceń lub korozji

- Śruby mocujące - Sprawdź, czy wszystkie elementy mocujące są dokręcone i zabezpieczone.

- Ochrona kabli - Sprawdź, czy nośniki kabli nie są uszkodzone lub zużyte

- Zanieczyszczenie środowiska - Usuwanie kurzu, zanieczyszczeń lub osadów chemicznych

- Osłony bezpieczeństwa - Upewnij się, że wszystkie osłony ochronne są założone

Metody wykrywania nieszczelności

| Punkt kontrolny | Metoda wykrywania | Wymagane działanie |

|---|---|---|

| Połączenia portów | Test wody z mydłem | Dokręcić lub wymienić złączki |

| Obszary uszczelnienia | Wizualne ślady oleju | Zaplanuj wymianę uszczelki |

| Porty wylotowe | Sprawdź, czy nie ma wycieków powietrza | Sprawdź uszczelki wewnętrzne |

| Manometry | Odczyty monitora | Badanie spadków ciśnienia |

Kontrole wydajności operacyjnej

Ocena jakości ruchu

Podczas każdego cyklu należy obserwować:

- Płynne przyspieszenie bez szarpanych startów

- Stała prędkość na całej długości skoku

- Prawidłowe zatrzymanie w pozycjach końcowych bez odbijania

- Cicha praca bez zgrzytania lub piszczenia

- Dokładne pozycjonowanie w zaprogramowanych lokalizacjach

Weryfikacja obciążenia i prędkości

- Spójność czasu cyklu w porównaniu do pomiarów wyjściowych

- Siła wyjściowa odpowiedni do wymagań aplikacji

- Czas reakcji do sterowania sygnałami w ramach specyfikacji

- Stabilność temperaturowa podczas pracy ciągłej

Jak ustalić prawidłowe harmonogramy smarowania dla maksymalnej żywotności?

Strategiczne smarowanie zapobiega przedwczesnemu zużyciu i znacznie wydłuża żywotność siłowników beztłoczyskowych.

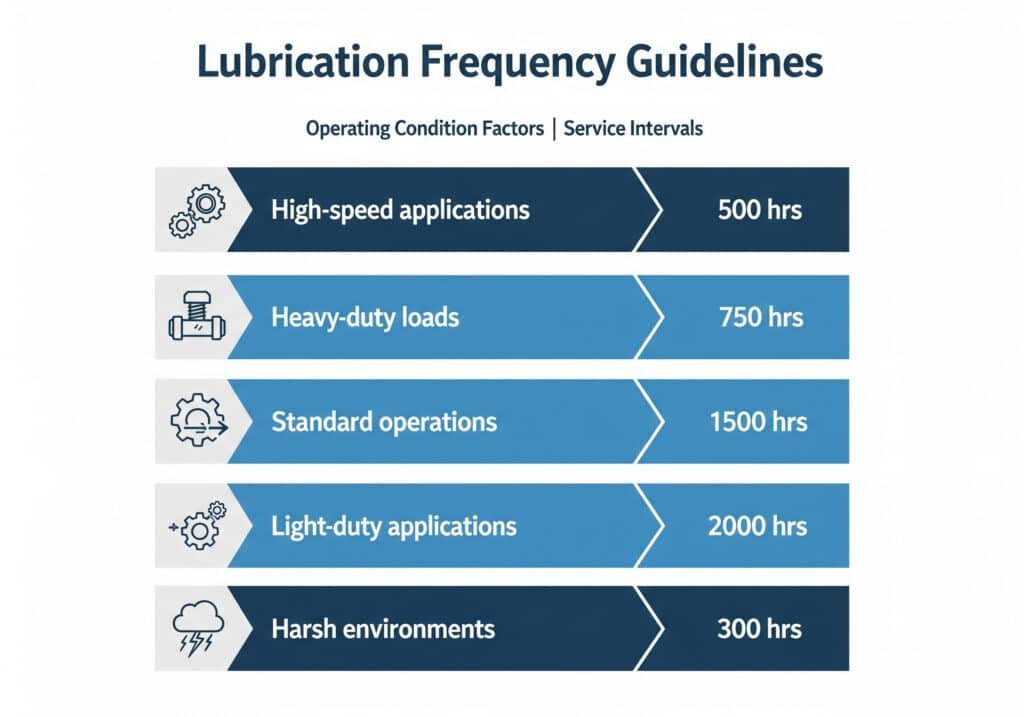

Ustalenie harmonogramów smarowania w oparciu o godziny pracy, liczbę cykli, warunki środowiskowe i specyfikacje producenta, zwykle wymagające serwisowania co 500-2000 godzin pracy, przy czym właściwy dobór smaru ma kluczowe znaczenie dla kompatybilności i wydajności uszczelnienia.

Wytyczne dotyczące częstotliwości smarowania

Czynniki warunków pracy

- Szybkie aplikacje (>1000 cykli/godzinę) - co 500 godzin

- Ciężkie ładunki (>80% siły znamionowej) - co 750 godzin

- Standardowe operacje (normalne obciążenia/prędkości) - co 1500 godzin

- Lekkie zastosowania (<50%) - co 2000 godzin pracy

- Trudne warunki pracy (pył, chemikalia, ciepło) - co 300 godzin

Korekty środowiskowe

Modyfikowanie harmonogramów w zależności od warunków:

- Wysoka temperatura środowiska wymagają częstszej obsługi 50%

- Warunki zapylenia wymagają filtracji i zwiększonej częstotliwości

- Narażenie chemiczne wymaga kompatybilnych smarów i krótszych interwałów

- Wysoka wilgotność obszary wymagają produktów odpornych na wilgoć

Wybór i zastosowanie środka smarnego

Kompatybilne rodzaje smarów

- Oleje syntetyczne do zastosowań wysokotemperaturowych

- Na bazie minerałów Smary do standardowych warunków

- Klasa spożywcza2 produkty dla przetwórstwa farmaceutycznego/spożywczego

- Antykorozyjne preparaty dla środowiska morskiego

Właściwe techniki aplikacji

- Kontrola ilości - Stosować wyłącznie ilości określone przez producenta

- Metoda dystrybucji - Używaj odpowiednich punktów smarowania i narzędzi

- Zapobieganie zanieczyszczeniom - Utrzymywanie smarów w czystości i szczelności

- Dokumentacja - Zapisz typ, ilość i datę aplikacji

Niedawno pomogłem Jennifer, kierowniczce ds. konserwacji w zakładzie pakowania w Ohio, przeprojektować jej program smarowania po częstych awariach uszczelnień. Dzięki przejściu na zalecany przez nas smar syntetyczny i dostosowaniu interwałów serwisowych w oparciu o rzeczywiste warunki pracy, jej zakład zmniejszył liczbę awarii cylindrów beztłoczyskowych o 75% i wydłużył średnią żywotność z 18 miesięcy do ponad 4 lat. 📊

Jakie sygnały ostrzegawcze wskazują na konieczność natychmiastowej konserwacji?

Wczesne rozpoznanie znaków ostrzegawczych zapobiega katastrofalnym awariom i kosztownym naprawom awaryjnym.

Krytyczne sygnały ostrzegawcze wymagające natychmiastowej uwagi obejmują nieregularne wzorce ruchu, nietypowe poziomy hałasu, widoczne wycieki, wahania ciśnienia, nadmierne wytwarzanie ciepła i błędy pozycjonowania, przy czym szybka reakcja zapobiega przekształceniu się drobnych problemów w poważne awarie systemu.

Wskaźniki pogorszenia wydajności

Nieprawidłowości ruchowe

Zwróć uwagę na te niepokojące objawy:

- Szarpanie lub jąkanie się ruch podczas cykli

- Powolna reakcja do sterowania sygnałami

- Niespójne prędkości między wysuwaniem i wsuwaniem

- Nieosiągnięcie zaprogramowane pozycje końcowe

- Nadmierne wibracje podczas pracy

Kwestie ciśnienia i siły

| Znak ostrzegawczy | Możliwa przyczyna | Poziom pilności |

|---|---|---|

| Spadki ciśnienia | Wyciek wewnętrzny | Wysoki |

| Zmniejszona siła wyjściowa | Zużycie uszczelki | Średni |

| Nieregularne odczyty ciśnienia | Problemy z zaworem sterującym | Wysoki |

| Powolny wzrost ciśnienia | Ograniczenia dostaw | Średni |

Obawy dotyczące środowiska i bezpieczeństwa

Monitorowanie temperatury

- Nadmierne ciepło generowanie wskazuje na tarcie wewnętrzne

- Zimne punkty może sugerować nieodpowiednie smarowanie

- Wahania temperatury może powodować problemy z uszczelnieniem

- Rozszerzalność cieplna wpływa na dokładność pozycjonowania

Wykrywanie zanieczyszczeń

- Zanieczyszczenie olejem w strumieniach powietrza wylotowego

- Cząstki metaliczne wskazujące zużycie wewnętrzne

- Akumulacja wody od problemów z kondensacją

- Pozostałości chemiczne od zanieczyszczeń procesowych

Jakie systemy dokumentacji optymalizują wydajność konserwacji?

Kompleksowa dokumentacja umożliwia konserwację zapobiegawczą i optymalizuje alokację zasobów.

Skuteczna dokumentacja konserwacji obejmuje cyfrowe dzienniki konserwacji, śledzenie trendów wydajności, zarządzanie zapasami części, zapisy analizy awarii i systemy śledzenia kosztów, które umożliwiają podejmowanie decyzji opartych na danych i zmniejszają ogólne wydatki na konserwację o 25-35%.

Cyfrowa dokumentacja konserwacji

Podstawowe punkty danych

Śledź te kluczowe wskaźniki dla każdego cylindra beztłoczyskowego:

- Data instalacji i początkowy poziom bazowy wydajności

- Godziny pracy i akumulacja liczby cykli

- Działania konserwacyjne z datami i wykonanymi procedurami

- Wymienione części w tym numery części i dostawców

- Trendy wydajności pokazujący degradację w czasie

Systemy planowania konserwacji

- Oparte na kalendarzu harmonogramy rutynowych inspekcji

- Oparte na godzinach wyzwalacze do smarowania i serwisowania

- Oparte na warunkach alerty z systemów monitorowania

- Algorytmy predykcyjne Korzystanie z wzorców danych historycznych

Analiza i optymalizacja kosztów

Korzyści ze śledzenia finansowego

- Koszt utrzymania na cylinder rocznie

- Koszty przestojów związane z awariami

- Koszt części Trendy i porównania dostawców

- Wydajność pracy wskaźniki dla różnych procedur

- Całkowity koszt posiadania3 obliczenia

Analiza porównawcza wydajności

Porównaj swoje wyniki ze standardami branżowymi:

- Średni czas między awariami4 (MTBF)

- Koszt utrzymania jako procent wartości odtworzeniowej

- Efektywność energetyczna ulepszenia wynikające z właściwej konserwacji

- Ogólna efektywność sprzętu5 (OEE)

W Bepto zapewniamy kompleksowe wsparcie w zakresie konserwacji, w tym szczegółowe instrukcje serwisowe, programy szkoleń technicznych i oryginalne części zamienne, aby pomóc kierownikom obiektów zmaksymalizować inwestycje w siłowniki beztłoczyskowe. Nasze podejście do konserwacji zapobiegawczej pomogło setkom obiektów zredukować nieplanowane przestoje o ponad 80%. 🎯

Wnioski

Wdrożenie systematycznej konserwacji siłowników beztłoczyskowych poprzez codzienne kontrole, odpowiednie harmonogramy smarowania, rozpoznawanie wczesnych ostrzeżeń i kompleksową dokumentację przekształca reaktywne koszty napraw w przewidywalne inwestycje w konserwację, jednocześnie maksymalizując niezawodność sprzętu i czas sprawności produkcji.

Najczęściej zadawane pytania dotyczące konserwacji cylindrów beztłoczyskowych

P: Jak często należy przeprowadzać pełną konserwację siłownika beztłoczyskowego?

Pełna konserwacja powinna odbywać się co 1500-2000 godzin pracy w normalnych warunkach, przy czym częstsze serwisowanie jest wymagane w przypadku zastosowań wymagających dużej prędkości lub dużych obciążeń, w trudnych warunkach lub gdy monitorowanie wydajności wskazuje na spadek wydajności.

P: Jaka jest najczęstsza przyczyna przedwczesnej awarii siłownika beztłoczyskowego?

Nieodpowiednie smarowanie odpowiada za około 60% przedwczesnych awarii, a następnie za uszkodzenia spowodowane zanieczyszczeniem i niewłaściwą instalację, co sprawia, że regularne smarowanie i ochrona środowiska są najważniejszymi priorytetami w zakresie konserwacji.

P: Czy mogę używać ogólnych środków smarnych zamiast produktów określonych przez producenta?

Generyczne środki smarne mogą powodować problemy z kompatybilnością uszczelek i unieważnienie gwarancji, dlatego zawsze należy używać produktów zatwierdzonych przez producenta, które odpowiadają konkretnym warunkom pracy, zakresowi temperatur i wymaganiom dotyczącym narażenia chemicznego w celu uzyskania optymalnej wydajności.

P: Skąd mam wiedzieć, kiedy uszczelki wymagają wymiany, zanim ulegną całkowitej awarii?

Monitorowanie stopniowego pogarszania się wydajności, niewielkich wycieków powietrza w otworach wylotowych, wydłużonego czasu cyklu, zmniejszonej siły wyjściowej i widocznych śladów oleju wokół obszarów uszczelnienia jako wczesnych wskaźników wymagających wymiany uszczelnienia.

P: Jaką dokumentację powinienem przechowywać do celów gwarancyjnych i ubezpieczeniowych?

Należy prowadzić szczegółową dokumentację dotyczącą dat instalacji, harmonogramów konserwacji, wykonywanych czynności serwisowych, wymienianych części, warunków pracy i wszelkich dokonanych modyfikacji, ponieważ dokumentacja ta stanowi podstawę roszczeń gwarancyjnych i wykazuje należytą staranność w zakresie ochrony ubezpieczeniowej.

-

Poznaj podstawowe zasady strategii konserwacji zapobiegawczej i jej zalety w porównaniu z podejściem reaktywnym. ↩

-

Zrozumienie norm NSF i wymagań dotyczących środków smarnych stosowanych w środowiskach przetwarzania żywności i napojów. ↩

-

Dowiedz się, w jaki sposób model TCO zapewnia kompleksową ocenę finansową aktywów w całym ich cyklu życia. ↩

-

Dowiedz się, w jaki sposób ten kluczowy wskaźnik niezawodności jest obliczany i wykorzystywany do przewidywania czasu sprawności sprzętu. ↩

-

Poznaj metodologię stojącą za OEE, krytycznym wskaźnikiem do pomiaru wydajności produkcji. ↩