Każdy inżynier, z którym się konsultuję, staje przed tym samym dylematem: standardowe siłowniki pneumatyczne ulegają przedwczesnej awarii w trudnych warunkach. Niezależnie od tego, czy mamy do czynienia z agresywnymi chemikaliami, ograniczoną przestrzenią czy wymaganiami dotyczącymi precyzji, konwencjonalne siłowniki po prostu nie zostały zaprojektowane do tych wymagających zastosowań. To ograniczenie wymusza kosztowne cykle konserwacji, przestoje produkcyjne i frustrujące przeprojektowania.

Optymalny siłownik specjalny do ekstremalnych zastosowań łączy w sobie specyficzne dla danego zastosowania materiały, które są odporne na czynniki korozyjne, konstrukcje zajmujące mało miejsca, które utrzymują wydajność w kompaktowych przestrzeniach, oraz precyzyjnie zaprojektowane komponenty, które zapewniają dokładność w krytycznych operacjach. To specjalistyczne podejście zazwyczaj wydłuża żywotność o 300-500% w porównaniu ze standardowymi siłownikami w trudnych warunkach.

W zeszłym miesiącu odwiedziłem zakład produkcji półprzewodników w Singapurze, który wymieniał standardowe butle co 3-4 tygodnie z powodu narażenia na agresywne chemikalia. Po wdrożeniu naszego odpornego na korozję specjalnego rozwiązania cylindrów z niestandardowymi komponentami Hastelloy, pracują one nieprzerwanie od ponad 8 miesięcy bez ani jednej awarii. Pozwól, że pokażę Ci, jak osiągnąć podobne wyniki w przypadku wymagających zastosowań.

Spis treści

- Porównanie materiałów cylindrów odpornych na korozję

- Testowanie zwartości ultracienkiej struktury cylindra

- Weryfikacja dokładności siłownika beztłoczyskowego ze sprzęgłem magnetycznym

- Wnioski

- Najczęściej zadawane pytania dotyczące cylindrów specjalnych

Które materiały, z których wykonane są butle, faktycznie przetrwają kontakt z agresywnymi substancjami chemicznymi?

Wybór niewłaściwego materiału dla środowisk korozyjnych jest jednym z najbardziej kosztownych błędów popełnianych przez inżynierów. Albo materiał ulega przedwczesnej awarii, powodując kosztowne przestoje, albo nadmierne wydatki na egzotyczne stopy, gdy wystarczą bardziej opłacalne opcje.

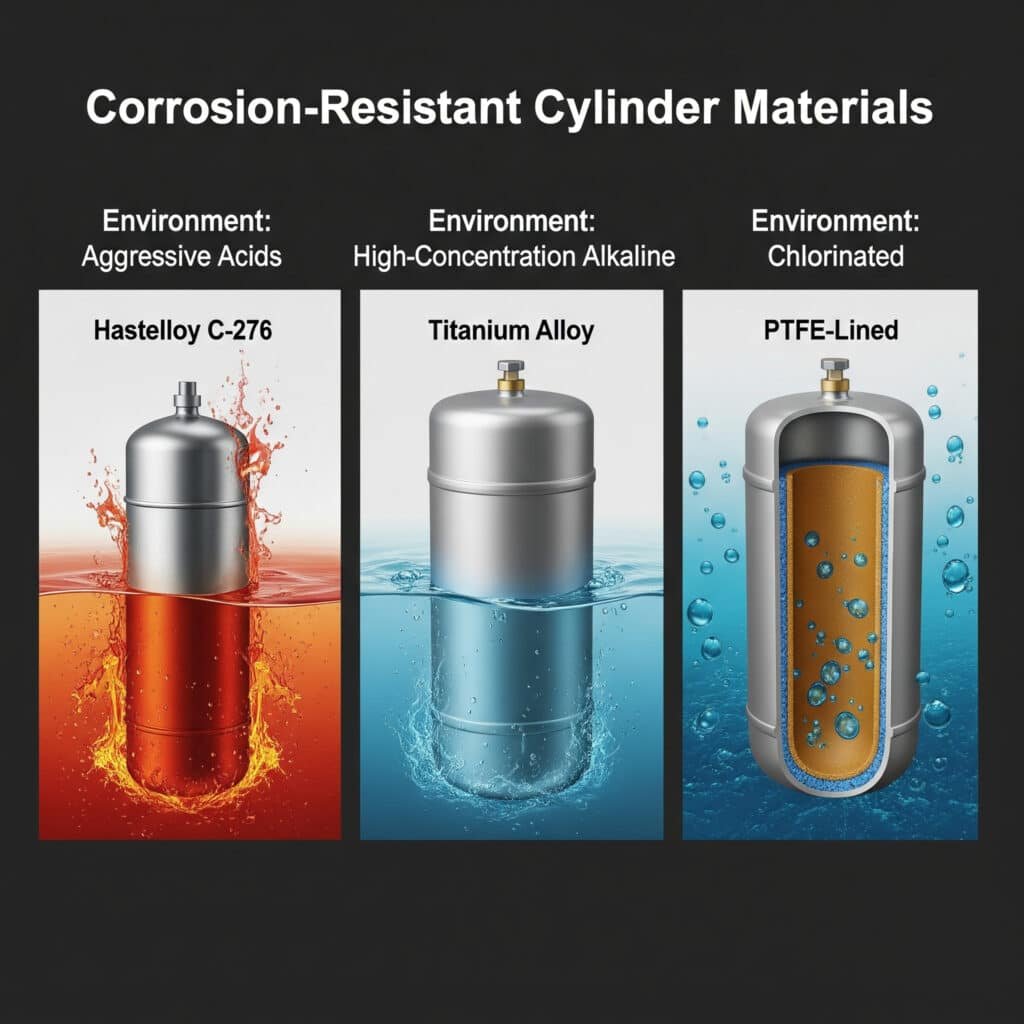

Optymalny materiał butli odpornej na korozję zależy od konkretnego środowiska chemicznego, temperatury pracy i wymagań ciśnieniowych. Dla najbardziej agresywnych środowisk kwasowych, Hastelloy C-2761 zapewnia doskonałą wydajność, podczas gdy w zastosowaniach alkalicznych o wysokim stężeniu lepiej sprawdzają się stopy tytanu. W przypadku środowisk chlorowanych, specjalistyczne cylindry wyłożone PTFE oferują najlepsze połączenie wydajności i opłacalności.

Kompleksowe porównanie materiałów dla środowisk korozyjnych

Po przeanalizowaniu setek specjalnych zastosowań cylindrów w środowiskach korozyjnych, opracowałem poniższe porównanie wydajności materiałów:

| Materiał | Odporność na kwasy | Odporność na alkalia | Odporność na chlorki | Zakres temperatur | Koszt względny | Najlepsze aplikacje |

|---|---|---|---|---|---|---|

| Stal nierdzewna 316L | Umiarkowany | Dobry | Słaby | -40°C do 260°C | 1x (linia bazowa) | Łagodne kwasy spożywcze, rozcieńczone chemikalia |

| Hastelloy C-276 | Doskonały | Dobry | Doskonały | -120°C do 450°C | 5-7x | Stężone kwasy, mieszane chemikalia |

| Tytan klasy 2 | Dobry | Doskonały | Bardzo dobry | -60°C do 350°C | 3-4x | Środowiska chlorowane, woda morska |

| Monel 400 | Dobry | Umiarkowany | Doskonały | -60°C do 540°C | 4-5x | Kwas fluorowodorowy, sole fluorkowe |

| Wyłożone PTFE | Doskonały | Doskonały | Doskonały | -20°C do 150°C | 2-3x | Szeroka kompatybilność chemiczna |

| PVDF | Bardzo dobry | Dobry | Doskonały | -30°C do 120°C | 1.5-2x | Ogólne przetwarzanie chemiczne |

| Alloy 20 | Bardzo dobry | Dobry | Dobry | -50°C do 300°C | 3-4x | Zastosowania kwasu siarkowego |

| Cyrkon 702 | Doskonały | Doskonały | Dobry | -60°C do 400°C | 8-10x | Gorące stężone kwasy |

Ramy doboru materiałów do zastosowań korozyjnych

Pomagając klientom wybrać odpowiedni materiał do środowiska korozyjnego, korzystam z tych ram decyzyjnych:

Krok 1: Analiza środowiska chemicznego

Zacznij od dokładnej analizy konkretnego środowiska chemicznego:

- Skład chemiczny: Identyfikacja wszystkich obecnych substancji chemicznych, w tym składników śladowych

- Poziomy koncentracji: Określić maksymalne oczekiwane stężenia

- Zakres temperatur: Ustalenie minimalnej i maksymalnej temperatury roboczej

- Wymagania dotyczące ciśnienia: Określenie ciśnienia roboczego i wszelkich skoków ciśnienia

- Wzorzec ekspozycji: Ciągłe zanurzenie a ekspozycja przerywana

Krok 2: Ocena kompatybilności materiałowej

Dopasuj środowisko do możliwości materiałów:

Kwaśne środowisko

W przypadku zastosowań w środowisku kwaśnym należy rozważyć te specjalistyczne opcje:

Kwas siarkowy (H₂SO₄)

- Stężenia <50%: stal nierdzewna 316L często wystarczająca

- Stężenia 50-80%: Alloy 20 lub Hastelloy B-3

- Stężenia >80%: Hastelloy C-276 lub wyłożony PTFEKwas solny (HCl)

- Dowolne stężenie: Hastelloy C-276, wyłożony PTFE lub tantal dla ekstremalnych przypadków

- Unikaj większości metali; nawet "odporne" stopy mogą szybko ulec uszkodzeniu.Kwas azotowy (HNO₃)

- Stężenia <30%: stal nierdzewna 316L

- Stężenia 30-70%: Titanium Grade 2

- Stężenia >70%: Cyrkon 702

Środowiska alkaliczne

Do zastosowań alkalicznych:

Wodorotlenek sodu (NaOH)

- Stężenia <30%: stal nierdzewna 316L

- Stężenia 30-70%: Nikiel 200/201

- Stężenia >70%: Tytan (z zachowaniem ostrożności w odniesieniu do temperatury)Wodorotlenek potasu (KOH)

- Podobny do NaOH, ale bardziej agresywny w wyższych temperaturach

- Rozważ niklowe 200/201 lub Hastelloy C-276

Środowiska chlorowane

Dla środowisk zawierających chlorki:

Woda morska/mocz

- Tytan klasy 2 lub stal nierdzewna Super Duplex

- Dla wyższych temperatur: Hastelloy C-276Chlor gazowy/podchloryn

- Cylindry wyłożone PTFE

- Dla wysokiego ciśnienia: Tytan ze specjalnymi uszczelkami

Krok 3: Wybór komponentów

Różne elementy cylindra mogą wymagać różnych materiałów:

| Komponent | Uwagi dotyczące materiałów | Wymagania specjalne |

|---|---|---|

| Korpus cylindra | Podstawowa bariera antykorozyjna | Rozważ wpływ ciśnienia znamionowego |

| Tłoczysko | Wystawiony na działanie mediów i atmosfery | Może wymagać powłoki lub struktury kompozytowej |

| Uszczelki | Krytyczna kompatybilność chemiczna | Limity temperatury są często niższe niż w przypadku metali |

| Zaślepki | Może wymagać takiego samego oporu jak ciało | Kompatybilność gwintu z materiałem korpusu |

| Elementy złączne | Ryzyko korozji galwanicznej | Często wymagają wyższej klasy niż korpus |

Studium przypadku: Rozwiązanie dla zakładów przetwórstwa chemicznego

Zakład przetwórstwa chemicznego w Niemczech doświadczał powtarzających się awarii siłowników pneumatycznych w środowisku kwasu fosforowego. Standardowe siłowniki ze stali nierdzewnej wytrzymywały zaledwie 2-3 tygodnie, zanim uszkodzenie uszczelnienia i korozja wżerowa czyniły je bezużytecznymi.

Ich specyficzne środowisko obejmowało:

- 65% kwas fosforowy

- Temperatura pracy 40-60°C

- Sporadyczne zachlapanie (nie ciągłe zanurzenie)

- Ciśnienie robocze 6 bar

Po przeanalizowaniu ich aplikacji, zarekomendowaliśmy specjalistyczny cylinder:

- Korpus cylindra i tłoczysko ze stopu Hastelloy C-276

- Uszczelki kompozytowe ze zmodyfikowanego PTFE

- Chronione ścieżki wentylacyjne zapobiegające przedostawaniu się kwasów

- Specjalna konstrukcja wycieraczki do usuwania pozostałości kwasów

Wyniki po wdrożeniu:

- Żywotność cylindra wydłużona z 2-3 tygodni do ponad 12 miesięcy

- Koszty konserwacji zmniejszone dzięki 87%

- Czas sprawności produkcji poprawiony o 4,3%

- Całkowity zwrot z inwestycji osiągnięty w mniej niż 5 miesięcy pomimo 4,5-krotnie wyższego początkowego kosztu butli.

Rozważania dotyczące wdrożenia cylindrów odpornych na korozję

Wdrażając specjalne cylindry odporne na korozję, należy wziąć pod uwagę następujące czynniki krytyczne:

Wymagania dotyczące certyfikacji materiałów

Zapewnienie właściwej weryfikacji materiałów:

- Wymaganie certyfikatów badań materiałowych (MTC)

- Rozważ PMI (pozytywna identyfikacja materiału)2 testowanie aplikacji o znaczeniu krytycznym

- Zweryfikuj prawidłową klasę materiału, a nie tylko jego typ.

Opcje obróbki powierzchni

Obróbka powierzchni może zwiększyć odporność na korozję:

- Elektropolerowanie stali nierdzewnych (poprawia warstwę pasywną)

- Powłoka PTFE dla dodatkowej bariery chemicznej

- Specjalistyczne anodowanie komponentów aluminiowych

- Obróbka pasywacyjna dla określonych stopów

Wybór uszczelnienia dla środowisk korozyjnych

Uszczelki często ulegają awarii przed elementami metalowymi:

- FFKM (Perfluoroelastomer) dla najszerszej odporności chemicznej

- Modyfikowane związki PTFE dla określonych chemikaliów

- Warto rozważyć uszczelki kompozytowe z powłoką odporną na chemikalia

- Należy dokładnie ocenić limity temperatury

Protokoły konserwacji

Opracowanie szczegółowych procedur konserwacji:

- Regularne harmonogramy inspekcji w oparciu o stopień narażenia

- Właściwe procedury czyszczenia, które nie uszkodzą materiałów

- Częstotliwość wymiany uszczelek w zależności od materiału i ekspozycji

- Dokumentacja wydajności materiału do wykorzystania w przyszłości

Jak kompaktowe mogą być siłowniki pneumatyczne przy zachowaniu wydajności?

Ograniczenia przestrzenne stanowią coraz większe wyzwanie przy projektowaniu nowoczesnych maszyn. Inżynierowie są zmuszeni do kompromisu między wydajnością a rozmiarem, co często skutkuje siłownikami o zbyt małej mocy lub przeprojektowanymi maszynami.

Ultracienkie siłowniki pneumatyczne mogą osiągać wysokość profilu zaledwie 8 mm przy zachowaniu wydajności dzięki zoptymalizowanym wewnętrznym ścieżkom przepływu, wzmocnionej konstrukcji korpusu i wyspecjalizowanej geometrii uszczelnienia. Najbardziej efektywne siłowniki kompaktowe zapewniają 85-95% siły konwencjonalnych konstrukcji, zajmując przy tym mniej niż 40% przestrzeni.

Wskaźniki wydajności kompaktowości dla siłowników specjalnych

Podczas oceny ultracienkich cylindrów te kluczowe wskaźniki określają rzeczywistą wydajność:

| Metryka wydajności | Standardowy cylinder | Ultracienki cylinder | Wpływ na aplikację |

|---|---|---|---|

| Wysokość profilu | 25-40 mm | 8-15 mm | Krytyczne dla aplikacji o ograniczonej przestrzeni |

| Współczynnik mocy wyjściowej | 100% (linia bazowa) | 85-95% | Niewielka redukcja siły dopuszczalna w większości zastosowań |

| Obciążalność boczna | Wysoki | Umiarkowany do niskiego | W niektórych zastosowaniach może wymagać systemów prowadzących |

| Cykl życia | Ponad 10 milionów cykli | 5-8 milionów cykli | Akceptowalny kompromis dla wielu zastosowań |

| Wydajność przepływu | Wysoki | Umiarkowany | Może wymagać wyższego ciśnienia roboczego |

| Szybkość zużycia uszczelki | Niski | Umiarkowany | Konieczna może być częstsza konserwacja |

Innowacje konstrukcyjne dla ultracienkich cylindrów

Najbardziej efektywne ultracienkie siłowniki zawierają te innowacyjne elementy konstrukcyjne:

Zoptymalizowane struktury nadwozia

Zaawansowane konstrukcje strukturalne zapewniają wytrzymałość przy minimalnej ilości materiału:

Wzmocnione profile wytłaczane

Ultracienkie aluminiowe profile z wewnętrznym użebrowaniem zapewniają maksymalny stosunek wytrzymałości do wagi przy jednoczesnej minimalizacji wysokości. Krytyczne punkty naprężeń są wzmocnione bez zwiększania ogólnych wymiarów.Kompozytowe materiały nadwozia

Materiały kompozytowe o wysokiej wytrzymałości, takie jak polimery wzmocnione włóknem szklanym, oferują doskonałą sztywność przy zmniejszonej masie i profilu. Materiały te mogą być formowane w złożone kształty, które byłyby trudne do wykonania z metalu.Asymetryczny rozkład naprężeń

W przeciwieństwie do konwencjonalnych symetrycznych konstrukcji cylindrów, zaawansowane ultracienkie cylindry wykorzystują asymetryczne struktury korpusu, które umieszczają więcej materiału dokładnie tam, gdzie analiza naprężeń pokazuje, że jest to potrzebne.

Innowacyjne konstrukcje tłoków

Konwencjonalne konstrukcje tłoków marnują cenną przestrzeń:

Geometria owalnego tłoka

Zamiast tradycyjnych okrągłych tłoków, owalne lub prostokątne konstrukcje tłoków maksymalizują obszar generujący siłę przy jednoczesnej minimalizacji wysokości. Specjalne konstrukcje uszczelek są dostosowane do tych nietradycyjnych kształtów.Zintegrowane powierzchnie łożysk

Dzięki wbudowaniu powierzchni łożysk bezpośrednio w konstrukcję tłoka, można wyeliminować oddzielne systemy prowadnic, oszczędzając cenną przestrzeń bez pogarszania wydajności.Konfiguracje z wieloma komorami

Niektóre zaawansowane konstrukcje wykorzystują wiele mniejszych komór zamiast jednej dużej komory, co pozwala na uzyskanie cieńszych profili przy jednoczesnym zachowaniu mocy wyjściowej.

Inżynieria ścieżek przepływu

Wewnętrzne ograniczenia przepływu często ograniczają wydajność kompaktowych cylindrów:

Zoptymalizowane lokalizacje portów

Strategiczne rozmieszczenie portów powietrza w celu zminimalizowania długości ścieżki przepływu i zmaksymalizowania efektywnej powierzchni pomimo ograniczeń przestrzennych.Konstrukcja wewnętrznego kanału przepływu

Komputerowo zoptymalizowane kanały przepływowe redukują spadki ciśnienia, które zwykle nękają kompaktowe konstrukcje. CFD (obliczeniowa dynamika płynów)3 Analiza identyfikuje i eliminuje punkty ograniczeń.Specjalistyczna integracja zaworów

Bezpośrednia integracja funkcji zaworu z korpusem siłownika eliminuje zewnętrzne instalacje hydrauliczne i zmniejsza ograniczenia przepływu.

Metodologia testowania zwartości

Aby właściwie ocenić wydajność ultracienkiego cylindra, zalecam to kompleksowe podejście do testowania:

Testowanie wydajności wymiarowej

Zmierz rzeczywistą wydajność przestrzeni:

Stosunek siły do wysokości (FHR)

Oblicz moc wyjściową siły podzieloną przez wysokość profilu. Wyższe wartości oznaczają lepszą wydajność przestrzenną. FHR = siła wyjściowa (N) ÷ wysokość profilu (mm)Współczynnik wykorzystania wolumenu (VUF)

Określ, jak efektywnie cylinder przekształca swoją całkowitą objętość w pracę. VUF = siła wyjściowa (N) × długość skoku (mm) ÷ całkowita objętość (mm³)Analiza obwiedni instalacji

Oceń całkowitą wymaganą przestrzeń, w tym sprzęt montażowy i połączenia, a nie tylko sam korpus cylindra.

Wydajność w testach z ograniczeniami

Oceń, jak kompaktowa konstrukcja sprawdza się w rzeczywistych warunkach:

Ograniczone testowanie instalacji

Zamontuj siłownik w rzeczywistym środowisku o ograniczonej przestrzeni, aby zweryfikować dopasowanie i działanie.Ocena rozpraszania ciepła

Zmierz temperaturę roboczą podczas ciągłego cyklu. Kompaktowe konstrukcje często mają mniejszą powierzchnię do rozpraszania ciepła.Ocena nośności bocznej

Zastosuj stopniowane obciążenia boczne, aby określić praktyczne granice przed wystąpieniem wiązania.Liniowość ciśnienie-siła

Przetestuj siłę wyjściową w całym zakresie ciśnienia, aby zidentyfikować wszelkie nieliniowe zachowania, które mogą wpływać na wydajność aplikacji.

Studium przypadku: Aplikacja dla urządzeń półprzewodnikowych

Producent sprzętu półprzewodnikowego z Tajwanu potrzebował niezwykle cienkiego siłownika pneumatycznego do systemu przenoszenia płytek. Ograniczenia przestrzenne były poważne - nie więcej niż 12 mm wysokości - przy jednoczesnym zapotrzebowaniu na siłę 120 N przy skoku 50 mm.

Standardowe siłowniki spełniające wymagania dotyczące siły miały minimalną wysokość 25-30 mm, co czyniło je całkowicie nieodpowiednimi. Po przeanalizowaniu kilku specjalnych opcji cylindrów, opracowaliśmy niestandardowe ultracienkie rozwiązanie:

- Całkowita wysokość profilu 11,5 mm

- Owalna konstrukcja tłoka o efektywnej szerokości 20 mm

- Wzmocniony aluminiowy korpus z wewnętrznym użebrowaniem

- Specjalistyczne uszczelki o niskim współczynniku tarcia i zmodyfikowanej geometrii

- Zintegrowane kanały przepływu zoptymalizowane za pomocą analizy CFD

Wyniki wydajności:

- Siła wyjściowa 135 N przy 6 barach (przekraczająca wymagania)

- Pełny skok 50 mm w ograniczonej przestrzeni

- Czas cyklu 0,4 sekundy (spełnienie wymagań dotyczących prędkości)

- Potwierdzona żywotność wynosząca ponad 7 milionów cykli

- Wzrost temperatury pracy tylko o 15°C powyżej temperatury otoczenia podczas pracy ciągłej

Klient był w stanie zachować kompaktową konstrukcję sprzętu bez uszczerbku dla wydajności, unikając kosztownego całkowitego przeprojektowania systemu obsługi płytek.

Uwagi projektowe dotyczące ultracienkich cylindrów

Wdrażając ultracienkie siłowniki w swojej aplikacji, należy wziąć pod uwagę następujące czynniki krytyczne:

Montaż i wyrównanie

Siłowniki kompaktowe są bardziej wrażliwe na kwestie montażowe:

- Idealnie równoległe powierzchnie montażowe

- Rozważ zintegrowane funkcje montażowe, aby zaoszczędzić dodatkowe miejsce

- Podczas instalacji należy stosować precyzyjne metody wyrównywania

- Ocena wpływu rozszerzalności cieplnej na wyrównanie

Zarządzanie ciśnieniem i siłą

Optymalizacja układu pneumatycznego dla siłowników kompaktowych:

- Rozważ pracę przy wyższym ciśnieniu, aby utrzymać siłę wyjściową

- Wdrożenie regulacji ciśnienia specyficznej dla siłownika kompaktowego

- Weryfikacja wymagań dotyczących siły w całym skoku

- Uwzględnienie zmian tarcia uszczelnienia, które wpływają na siłę netto

Prowadzenie i wsparcie

Wiele ultracienkich konstrukcji ma zmniejszoną nośność boczną:

- Ocena zapotrzebowania na zewnętrzne systemy prowadzące

- Rozważ zintegrowane opcje prowadnic, jeśli pozwala na to miejsce

- Minimalizacja obciążeń momentowych poprzez odpowiednie pozycjonowanie ładunku

- Wdrożenie precyzyjnych ograniczników, aby zapobiec nadmiernym naprężeniom.

Dostępność konserwacji

Zaplanuj konserwację pomimo ograniczonej przestrzeni:

- Konstrukcja umożliwiająca wymianę uszczelnienia bez konieczności całkowitego demontażu

- Tworzenie ścieżek dostępu dla inspekcji

- Rozważ wbudowane wskaźniki zużycia

- Dokumentowanie specjalnych procedur konserwacji dla techników

Jak dokładne są siłowniki beztłoczyskowe ze sprzęgłem magnetycznym w zastosowaniach wymagających wysokiej precyzji?

Dokładność siłowników beztłoczyskowych ma kluczowe znaczenie w wielu precyzyjnych zastosowaniach, jednak wielu inżynierów zmaga się z niespójną wydajnością i przedwczesnymi awariami, gdy standardowe produkty wykraczają poza swoje ograniczenia projektowe.

Cylindry beztłoczyskowe ze sprzęgłem magnetycznym mogą osiągnąć dokładność pozycjonowania4 ±0,05 mm i powtarzalności ±0,02 mm, gdy są prawidłowo określone i wdrożone. Modele o najwyższej precyzji zawierają precyzyjnie szlifowane wewnętrzne powierzchnie łożysk, sprzęgła magnetyczne z kompensacją temperatury i zaawansowane systemy uszczelnień, które utrzymują wydajność przez miliony cykli.

Wskaźniki dokładności dla magnetycznych cylindrów sprzęgających

Po przetestowaniu setek konfiguracji cylindrów bez tłoczyska opracowałem te krytyczne wskaźniki wydajności:

| Metryka wydajności | Klasa standardowa | Precision Grade | Ultra-Precision Grade | Wpływ na aplikację |

|---|---|---|---|---|

| Dokładność pozycjonowania | ±0,25 mm | ±0,10 mm | ±0,05 mm | Krytyczne dla aplikacji wyrównujących |

| Powtarzalność | ±0,10 mm | ±0,05 mm | ±0,02 mm | Określa spójność procesu |

| Prostoliniowość jazdy | 0,2 mm/m | 0,1 mm/m | 0,05 mm/m | Wpływa na wymagania dotyczące ruchu równoległego |

| Siła sprzężenia magnetycznego | 80-120N | 120-200N | 200-350N | Określa maksymalne przyspieszenie |

| Wahania prędkości | ±10% | ±5% | ±2% | Krytyczne dla aplikacji zapewniających płynny ruch |

| Stabilność temperatury | ±0,15 mm/10°C | ±0,08 mm/10°C | ±0,03 mm/10°C | Ważne dla różnych środowisk |

Czynniki konstrukcyjne wpływające na dokładność cylindra beztłoczyskowego

Precyzja siłowników beztłoczyskowych ze sprzęgłem magnetycznym zależy od tych kluczowych elementów konstrukcyjnych:

Konstrukcja układu łożysk

Wewnętrzny system naprowadzania ma kluczowe znaczenie dla dokładności:

Wybór typu łożyska

Wybór pomiędzy łożyskami kulkowymi, łożyskami wałeczkowymi lub łożyskami ślizgowymi znacząco wpływa na precyzję. Precyzyjnie szlifowane systemy łożysk kulkowych zazwyczaj zapewniają najlepsze połączenie dokładności i nośności.Optymalizacja obciążenia wstępnego łożyska

Odpowiednie napięcie wstępne eliminuje luz bez nadmiernego tarcia. Zaawansowane konstrukcje wykorzystują regulowane mechanizmy napięcia wstępnego, które można precyzyjnie dostosować do danego zastosowania.Precyzja szyny łożyskowej

Prostoliniowość, płaskość i równoległość szyn łożyskowych ma bezpośredni wpływ na jakość ruchu. Ultraprecyzyjne siłowniki wykorzystują szyny szlifowane z tolerancją 0,01 mm lub lepszą.

Konstrukcja sprzęgła magnetycznego

Interfejs magnetyczny determinuje wiele cech wydajności:

Optymalizacja obwodu magnetycznego

Zaawansowane konstrukcje magnetyczne wykorzystują analizę elementów skończonych do optymalizacji obwodu magnetycznego, zapewniając maksymalną siłę sprzężenia przy minimalnej masie tłoka.Wybór materiału magnetycznego

Wybór materiałów magnetycznych wpływa na stabilność temperaturową i długoterminową wydajność. Magnesy neodymowe ze specjalnymi formułami kompensacji temperatury zapewniają najlepszą stabilność.Kontrola szczeliny sprzęgła

Precyzja szczeliny między magnesami wewnętrznymi i zewnętrznymi ma krytyczne znaczenie. Cylindry o wysokiej precyzji utrzymują tolerancję szczeliny ±0,02 mm lub lepszą.

Skuteczność systemu uszczelnień

Uszczelnienie wpływa zarówno na wydajność, jak i trwałość:

Optymalizacja konstrukcji uszczelnienia

Zaawansowane systemy uszczelnień równoważą skuteczność uszczelnienia z minimalnym tarciem. Specjalistyczne uszczelki wargowe lub uszczelki kompozytowe często zapewniają najlepszą wydajność.Odporność na zanieczyszczenia

Precyzyjne cylindry wymagają doskonałej ochrony przed zanieczyszczeniami. Najlepszą ochronę zapewniają wielostopniowe systemy uszczelnień z uszczelnieniami pierwotnymi i wtórnymi.Spójność tarcia

Różnice w tarciu uszczelnienia powodują wahania prędkości. Najbardziej precyzyjne siłowniki wykorzystują uszczelnienia zaprojektowane specjalnie pod kątem stałej charakterystyki tarcia.

Metodologia weryfikacji dokładności

Aby prawidłowo zweryfikować dokładność cylindra beztłoczyskowego w zastosowaniach precyzyjnych, zalecam ten kompleksowy protokół testowy:

Testowanie dokładności statycznej

Pomiar podstawowych możliwości pozycjonowania:

Test pozycjonowania wielopunktowego

Zmierz dokładność pozycjonowania w wielu punktach na całej długości skoku (minimum 10 punktów) za pomocą precyzyjnego systemu pomiarowego (interferometr laserowy lub wskaźnik cyfrowy).Testowanie powtarzalności

Wykonaj wielokrotne podejścia do tej samej pozycji z obu kierunków (minimum 25 cykli) i zmierz zmienność.Ocena wpływu obciążenia

Ocena dokładności pozycjonowania w różnych warunkach obciążenia (bez obciążenia, 25%, 50%, 75% i 100% obciążenia znamionowego).

Dynamiczne testowanie wydajności

Ocena jakości ruchu podczas pracy:

Pomiar spójności prędkości

Wykorzystanie szybkich czujników położenia do obliczania prędkości podczas skoku i pomiaru jej zmian.Testowanie zdolności przyspieszania

Określić maksymalne przyspieszenie przed wystąpieniem odsprzężenia magnetycznego.Analiza wibracji

Pomiar charakterystyki drgań podczas ruchu w celu identyfikacji rezonansów lub nieprawidłowości ruchu.Ocena czasu osiadania

Zmierz czas wymagany do ustabilizowania się w tolerancji pozycji końcowej po ruchu.

Testowanie wpływu środowiska

Ocena wydajności w różnych warunkach:

Testowanie wrażliwości na temperaturę

Zmierz dokładność pozycjonowania w całym zakresie temperatur roboczych.Wpływ cyklu pracy

Ocena zmian dokładności podczas ciągłej pracy wraz ze wzrostem temperatury.Walidacja odporności na zanieczyszczenia

Dokładność testu przed i po ekspozycji na zanieczyszczenia specyficzne dla danego zastosowania.

Studium przypadku: Aplikacja do produkcji urządzeń medycznych

Szwajcarski producent urządzeń medycznych potrzebował niezwykle precyzyjnego cylindra beztłoczyskowego do zautomatyzowanego systemu montażu urządzeń wszczepialnych. Ich wymagania obejmowały:

- Dokładność pozycjonowania ±0,05 mm lub lepsza

- Powtarzalność ±0,02 mm

- Długość skoku 400 mm

- Kompatybilność z pomieszczeniami czystymi (ISO klasa 6)

- Możliwość pracy ciągłej (24/7)

Po przeanalizowaniu kilku opcji, zarekomendowaliśmy ultra-precyzyjny siłownik beztłoczyskowy ze sprzęgłem magnetycznym:

- Precyzyjnie szlifowane szyny łożyskowe ze stali nierdzewnej

- Ceramiczno-hybrydowy system łożysk ze zoptymalizowanym napięciem wstępnym

- Obwód magnetyczny ziem rzadkich z kompensacją temperatury

- Wielostopniowy system uszczelniający z uszczelkami PTFE

- Specjalistyczne smary o niskiej emisji cząstek stałych

Testy weryfikacyjne wykazały:

- Dokładność pozycjonowania ±0,038 mm dla pełnego skoku

- Powtarzalność ±0,012 mm we wszystkich warunkach obciążenia

- Prostoliniowość przesuwu w zakresie 0,04 mm na całej długości

- Stałość prędkości ±1,8% przy wszystkich prędkościach

- Brak mierzalnego pogorszenia dokładności po 5 milionach cykli

Klient był w stanie konsekwentnie osiągać wymagające tolerancje montażowe, zmniejszając liczbę odrzutów z 3,2% do 0,4% i poprawiając ogólną wydajność produkcji o 14%.

Najlepsze praktyki wdrożeniowe dla aplikacji o wysokiej precyzji

Dla osiągnięcia maksymalnej dokładności z siłownikami beztłoczyskowymi ze sprzęgłem magnetycznym:

Montaż i instalacja

Prawidłowy montaż ma kluczowe znaczenie dla zachowania dokładności:

- Precyzyjnie obrobione powierzchnie montażowe (płaskość z dokładnością do 0,02 mm)

- Trzypunktowe mocowanie zapobiega zniekształceniom

- Zastosuj stały moment obrotowy do elementów mocujących

- Uwzględnienie efektów rozszerzalności cieplnej w projekcie montażu

Kontrola środowiska

Kontroluj te czynniki środowiskowe:

- Utrzymywanie stałej temperatury pracy (±2°C, jeśli to możliwe)

- Chronić przed bezpośrednim działaniem promieni słonecznych lub źródeł ciepła.

- Kontroluj wilgotność, aby zapobiec kondensacji

- Osłona przed zakłóceniami elektromagnetycznymi dla wrażliwych aplikacji

Integracja sterowania ruchem

Zoptymalizuj system sterowania pod kątem precyzji:

- Używaj zaworów proporcjonalnych do sterowania prędkością

- Wdrożenie pozycjonowania w pętli zamkniętej z zewnętrznym sprzężeniem zwrotnym, jeśli to możliwe.

- Rozważ sterowanie serwo-pneumatyczne5 dla najwyższej precyzji

- Optymalizacja profili przyspieszania/opóźniania w celu uniknięcia przesterowania.

Konserwacja dla precyzji

Opracowanie precyzyjnego protokołu konserwacji:

- Regularne pomiary weryfikacyjne dokładności

- Zaplanowana wymiana uszczelki przed pogorszeniem wydajności

- Precyzyjne procedury czyszczenia

- Prawidłowe smarowanie za pomocą smarów przeznaczonych do konkretnych zastosowań

Zaawansowane zastosowania precyzyjnych siłowników beztłoczyskowych

Wyjątkowa dokładność nowoczesnych siłowników beztłoczyskowych ze sprzęgłem magnetycznym umożliwia realizację tych wymagających zastosowań:

Zautomatyzowana inspekcja optyczna

Cylindry beztłoczyskowe o wysokiej precyzji są idealne do pozycjonowania kamer w systemach inspekcji:

- Płynny ruch zapobiega rozmyciu obrazu

- Precyzyjne pozycjonowanie zapewnia spójne przechwytywanie obrazu

- Powtarzalność zapewnia porównywalne obrazy do analizy

- Bezkontaktowe sprzęgło magnetyczne eliminuje wibracje

Automatyzacja laboratorium

Aplikacje z dziedziny nauk przyrodniczych korzystają z tych funkcji:

- Czyste działanie dla wrażliwych środowisk

- Precyzyjne pozycjonowanie próbki

- Powtarzalne wykonywanie procesów

- Kompaktowa konstrukcja dla laboratoriów o ograniczonej przestrzeni

Produkcja półprzewodników

Ultraprecyzyjne modele doskonale sprawdzają się w zastosowaniach półprzewodnikowych:

- Powtarzalność submikronowa dla krytycznych procesów

- Czyste działanie zgodne z wymogami pomieszczeń czystych

- Stabilna wydajność w środowiskach o kontrolowanej temperaturze

- Długa żywotność przy minimalnej konserwacji

Wnioski

Wybór odpowiedniego cylindra specjalnego do ekstremalnych zastosowań wymaga starannego rozważenia konkretnych wymagań. W przypadku środowisk korozyjnych wybór odpowiedniego materiału w oparciu o narażenie chemiczne ma kluczowe znaczenie. W zastosowaniach o ograniczonej przestrzeni, ultracienkie siłowniki o zoptymalizowanej konstrukcji mogą zapewnić niezbędną siłę na minimalnej przestrzeni. W przypadku wymagań dotyczących precyzji, siłowniki beztłoczyskowe ze sprzęgłem magnetycznym o wysokiej dokładności zapewniają wydajność pozycjonowania wymaganą w wymagających zastosowaniach.

Odpowiednie dopasowanie specyfikacji siłowników specjalnych do wymagań aplikacji pozwala uzyskać znaczną poprawę żywotności, wydajności i niezawodności w porównaniu ze standardowymi siłownikami, które nie zostały zaprojektowane do pracy w tych trudnych warunkach.

Najczęściej zadawane pytania dotyczące cylindrów specjalnych

O ile dłużej wytrzymują specjalne siłowniki odporne na korozję w porównaniu ze standardowymi modelami?

W agresywnych środowiskach chemicznych, odpowiednio dobrane butle odporne na korozję działają zazwyczaj 5-10 razy dłużej niż standardowe butle ze stali nierdzewnej. Na przykład, w zastosowaniach ze stężonymi kwasami, butla Hastelloy C-276 często zapewnia 1-2 lata pracy, podczas gdy butla ze stali nierdzewnej 316L może ulec awarii w ciągu 4-6 tygodni. Dokładna poprawa zależy od konkretnych substancji chemicznych, stężeń, temperatury i cyklu pracy.

Jaki jest kompromis siły przy wyborze ultracienkich siłowników pneumatycznych?

Ultracienkie siłowniki pneumatyczne zazwyczaj dostarczają 85-95% siły konwencjonalnych siłowników o równoważnej średnicy otworu. Ta niewielka redukcja wynika ze zwiększonego tarcia uszczelnienia w stosunku do powierzchni tłoka i zmniejszonej efektywnej powierzchni nacisku spowodowanej wzmocnieniami strukturalnymi. W przypadku większości zastosowań to niewielkie zmniejszenie siły można skompensować poprzez zwiększenie ciśnienia roboczego o 0,5-1 bar lub wybranie nieco większego rozmiaru otworu.

Jak temperatura wpływa na dokładność siłowników beztłoczyskowych ze sprzężeniem magnetycznym?

Temperatura znacząco wpływa na dokładność cylindrów beztłoczyskowych ze sprzężeniem magnetycznym poprzez trzy mechanizmy: rozszerzalność cieplną korpusu cylindra (zwykle 0,01-0,02 mm/°C na długości), zmiany siły sprzężenia magnetycznego (około 0,1%/°C dla standardowych magnesów) oraz zmiany tarcia uszczelnienia. Cylindry o wysokiej precyzji wykorzystują materiały magnetyczne z kompensacją temperatury i stabilną termicznie konstrukcję, aby zmniejszyć te efekty do mniej niż 0,03 mm przy zmianie temperatury o 10°C.

Czy specjalne cylindry wykonane z egzotycznych materiałów mogą być naprawiane, czy też muszą być wymieniane po uszkodzeniu?

Większość specjalnych cylindrów wykonanych z egzotycznych materiałów można naprawić zamiast wymieniać, co zapewnia znaczne oszczędności. Typowe naprawy obejmują wymianę uszczelnień, serwis łożysk i drobną regenerację powierzchni. Jednak poważne uszkodzenia strukturalne często wymagają wymiany ze względu na specjalistyczne procesy produkcyjne i materiały. Nawiązanie współpracy z producentem siłowników, który oferuje usługi naprawy specjalnych siłowników, może obniżyć koszty eksploatacji o 60-70% w porównaniu z pełną wymianą.

Jaki jest koszt specjalnych cylindrów w porównaniu do standardowych modeli?

Koszty cylindrów specjalnych różnią się znacznie w zależności od konkretnych wymagań. Modele odporne na korozję zazwyczaj kosztują 2-7 razy więcej niż standardowe cylindry, w zależności od materiału (z egzotycznymi stopami, takimi jak Hastelloy i tytan na wyższym końcu). Ultracienkie konstrukcje są zazwyczaj 1,5-3 razy droższe, podczas gdy precyzyjne cylindry beztłoczyskowe mogą kosztować 2-4 razy więcej niż wersje o standardowej dokładności. Pomimo wyższego kosztu początkowego, całkowity koszt posiadania jest często niższy ze względu na wydłużoną żywotność i krótsze przestoje.

Jak zapobiegać korozji galwanicznej w przypadku stosowania różnych metali w specjalnych cylindrach?

Zapobieganie korozji galwanicznej w specjalnych butlach wymaga kilku strategii: izolacji elektrycznej między różnymi metalami za pomocą nieprzewodzących tulei lub uszczelek, wyboru kompatybilnych metali o minimalnej różnicy potencjałów w szeregu galwanicznym, nakładania powłok ochronnych w celu stworzenia barier między metalami, stosowania anod protektorowych w środowiskach ekstremalnie korozyjnych oraz zapewnienia właściwego drenażu, aby zapobiec gromadzeniu się elektrolitu. W przypadku krytycznych zastosowań, regularna kontrola potencjalnych miejsc korozji galwanicznej powinna być uwzględniona w protokołach konserwacji.

-

Zawiera szczegółowe dane techniczne Hastelloy C-276, nadstopu niklowo-molibdenowo-chromowego znanego z wyjątkowej odporności na szeroki zakres środowisk korozyjnych, w szczególności na agresywne kwasy. ↩

-

Wyjaśnia pozytywną identyfikację materiału (PMI), zestaw nieniszczących metod testowania, takich jak fluorescencja rentgenowska (XRF), stosowanych do weryfikacji składu chemicznego i gatunku stopu materiałów metalowych w celu zapewnienia zgodności ze specyfikacjami. ↩

-

Oferuje przegląd obliczeniowej dynamiki płynów (CFD), potężnego narzędzia symulacyjnego, które wykorzystuje analizę numeryczną do modelowania i wizualizacji przepływu płynów, wymiany ciepła i powiązanych zjawisk, które są wykorzystywane do optymalizacji projektów wewnętrznych. ↩

-

Opisuje podstawową różnicę między dokładnością (bliskością pomiaru do wartości rzeczywistej) a powtarzalnością (bliskością zgodności między kolejnymi pomiarami), które są kluczowymi pojęciami w inżynierii precyzyjnej. ↩

-

Szczegółowe informacje na temat zasad serwopneumatyki, zaawansowanej technologii sterowania ruchem, która łączy dużą siłę i prędkość pneumatyki z precyzją serwosterownika w zamkniętej pętli, umożliwiając precyzyjną kontrolę pozycji i siły. ↩