Każdy kierownik zakładu, z którym się spotykam, odczuwa tę samą frustrację: tradycyjne systemy pneumatyczne są "głupimi", energochłonnymi maszynami w coraz bardziej inteligentnym świecie produkcji. Próbujesz wdrożyć Przemysł 4.01 strategie, ale systemy pneumatyczne pozostają czarnymi skrzynkami - zużywają energię, ulegają nieprzewidywalnym awariom i nie dostarczają żadnych przydatnych danych. Ta luka w wiedzy kosztuje tysiące zmarnowanej energii i nieplanowanych przestojów.

Inteligentne systemy sterowania pneumatycznego łączą komponenty obsługujące IoT przy użyciu odpowiednich protokołów komunikacyjnych, przetwarzanie brzegowe2 moduły do przetwarzania w czasie rzeczywistym, oraz cyfrowy bliźniak3 modelowanie w celu zmniejszenia zużycia energii o 25-35% przy jednoczesnym zapewnieniu możliwości konserwacji predykcyjnej i wglądu w optymalizację procesów.

W zeszłym miesiącu odwiedziłem zakład produkcji farmaceutycznej w Irlandii, który przekształcił swoją działalność poprzez wdrożenie naszego inteligentnego podejścia do sterowania. Ich kierownik ds. walidacji pokazał mi pulpit nawigacyjny zużycia energii, ujawniając zmniejszenie zużycia sprężonego powietrza o 32% przy jednoczesnym zwiększeniu wydajności produkcji o 18%. Pozwól, że pokażę Ci, jak osiągnęli te wyniki i jak możesz powtórzyć ich sukces.

Spis treści

- Analiza protokołu komponentów pneumatycznych IoT

- Porównanie wydajności modułów Edge Computing

- Wymagania dotyczące dokładności modelowania cyfrowego bliźniaka

- Wnioski

- Najczęściej zadawane pytania dotyczące inteligentnego sterowania pneumatycznego

Który protokół komunikacyjny najlepiej łączy komponenty pneumatyczne z systemami IoT?

Wybór niewłaściwego protokołu komunikacyjnego dla pneumatycznej integracji IoT jest jednym z najbardziej kosztownych błędów popełnianych przez firmy. Albo protokołowi brakuje funkcji niezbędnych do skutecznego sterowania, albo jest on zbyt skomplikowany dla danej aplikacji, co niepotrzebnie zwiększa koszty wdrożenia.

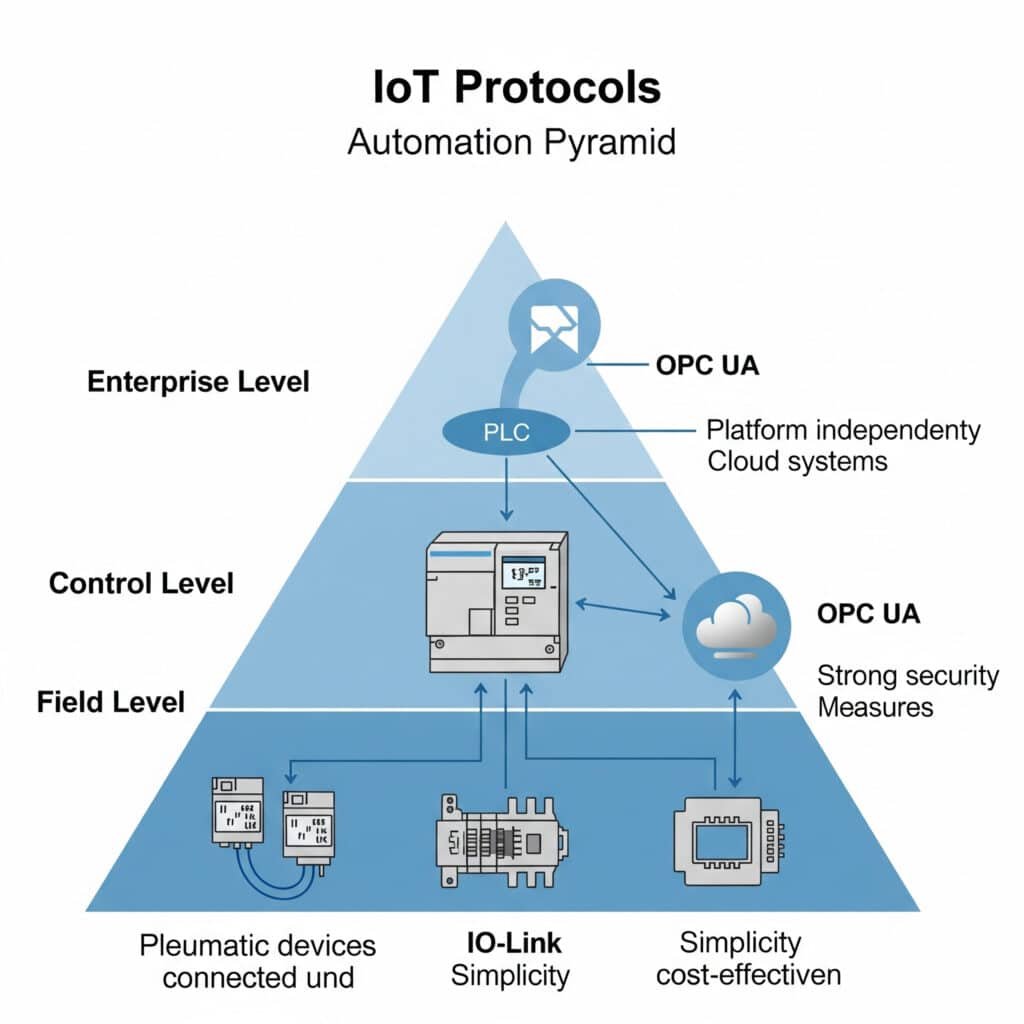

Optymalny protokół komunikacyjny dla pneumatycznej integracji IoT zależy od konkretnych wymagań dotyczących szybkości transmisji danych, zużycia energii, zasięgu i istniejącej infrastruktury. Dla większości przemysłowych aplikacji pneumatycznych, IO-Link4 zapewnia najlepszą równowagę między prostotą, opłacalnością i funkcjonalnością, podczas gdy OPC UA5 oferuje doskonałą interoperacyjność dla integracji w całym przedsiębiorstwie.

Porównanie protokołów dla aplikacji pneumatycznych

Po wdrożeniu setek inteligentnych systemów pneumatycznych w różnych branżach opracowałem porównanie najbardziej odpowiednich protokołów:

| Protokół | Szybkość transmisji danych | Zasięg | Zużycie energii | Złożoność | Najlepsze dla |

|---|---|---|---|---|---|

| IO-Link | 230 kb/s | 20m | Niski | Niski | Integracja na poziomie komponentów |

| MQTT | Zmienna | Zależne od sieci | Bardzo niski | Średni | Pozyskiwanie danych |

| OPC UA | Zmienna | Zależne od sieci | Średni | Wysoki | Integracja w przedsiębiorstwie |

| EtherNet/IP | 10/100 Mb/s | 100m | Wysoki | Wysoki | Kontrola wysokiej prędkości |

| PROFINET | 100 Mb/s | 100m | Wysoki | Wysoki | Kontrola deterministyczna |

Ramy wyboru protokołu

Pomagając klientom wybrać odpowiedni protokół dla ich pneumatycznego wdrożenia IoT, korzystam z tych ram decyzyjnych:

Krok 1: Określenie wymagań dotyczących komunikacji

Zacznij od określenia swoich konkretnych potrzeb:

- Wolumen danych: Ile danych wygeneruje każdy komponent?

- Częstotliwość aktualizacji: Jak często potrzebne są nowe punkty danych?

- Wymagania dotyczące kontroli: Potrzebujesz kontroli w czasie rzeczywistym czy tylko monitorowania?

- Istniejąca infrastruktura: Jakie protokoły są już używane?

Krok 2: Ocena możliwości protokołu

Dopasuj swoje wymagania do możliwości protokołu:

IO-Link

Idealny do bezpośredniej integracji komponentów w razie potrzeby:

- Prosta komunikacja punkt-punkt

- Łatwe ustawianie parametrów i diagnostyka

- Efektywne kosztowo wdrożenie

- Kompatybilność z protokołami wyższego poziomu

IO-Link szczególnie dobrze nadaje się do pneumatycznych terminali zaworowych, czujników ciśnienia i przepływomierzy, gdzie wymagana jest bezpośrednia komunikacja na poziomie komponentów.

MQTT

Idealny do akwizycji danych w razie potrzeby:

- Lekkie przesyłanie wiadomości dla ograniczonych urządzeń

- Architektura publikowania/subskrybowania

- Doskonały do łączności w chmurze

- Niskie zużycie przepustowości

MQTT sprawdza się dobrze jako warstwa transportowa dla danych monitorowania systemu pneumatycznego, które muszą dotrzeć do platform chmurowych lub pulpitów nawigacyjnych.

OPC UA

Najlepsze rozwiązanie do integracji w przedsiębiorstwie:

- Komunikacja niezależna od dostawcy

- Złożone modelowanie informacji

- Zintegrowane zabezpieczenia

- Skalowalność w całej organizacji

OPC UA doskonale sprawdza się w środowiskach, w których systemy pneumatyczne muszą komunikować się z wieloma systemami od różnych dostawców.

Krok 3: Planowanie wdrożenia

Rozważ te czynniki, aby pomyślnie wdrożyć:

- Wymagania dotyczące bramy: Określenie, czy potrzebna jest translacja protokołów

- Kwestie bezpieczeństwa: Ocena potrzeb w zakresie szyfrowania i uwierzytelniania

- Skalowalność: Plan przyszłej ekspansji

- Konserwacja: Rozważ długoterminowe wsparcie i aktualizacje

Studium przypadku: Wybór protokołu produkcji dla branży motoryzacyjnej

Niedawno współpracowałem z producentem komponentów motoryzacyjnych z Michigan, który miał trudności z integracją swoich systemów pneumatycznych z platformą monitorowania fabryki. Początkowo próbowali używać EtherNet/IP do wszystkiego, co stworzyło niepotrzebną złożoność dla prostych urządzeń.

Wdrożyliśmy podejście wielopoziomowe:

- IO-Link do bezpośredniego połączenia z inteligentnymi zaworami pneumatycznymi i czujnikami

- Urządzenie nadrzędne IO-Link z funkcją MQTT do transportu danych

- OPC UA na poziomie SCADA do integracji w przedsiębiorstwie

To hybrydowe podejście zmniejszyło koszty wdrożenia o 43%, zapewniając jednocześnie wszystkie potrzebne funkcje. Uproszczona architektura zmniejszyła również wymagania konserwacyjne i poprawiła niezawodność.

Wskazówki dotyczące implementacji protokołu

Aby wdrożenie przebiegło pomyślnie, należy postępować zgodnie z poniższymi wskazówkami:

Optymalizacja danych

Nie przesyłaj wszystkiego tylko dlatego, że możesz. Dla każdego elementu pneumatycznego należy zidentyfikować:

- Krytyczne parametry robocze (ciśnienie, przepływ, temperatura)

- Wskaźniki stanu i diagnostyka

- Parametry konfiguracji

- Warunki wyjątkowe

Przesyłanie tylko niezbędnych danych zmniejsza obciążenie sieci i upraszcza analizę.

Standaryzacja

Opracowanie standardu komunikacji między komponentami pneumatycznymi:

- Spójne konwencje nazewnictwa

- Jednolite struktury danych

- Standardowe kody diagnostyczne

- Popularne formaty znaczników czasu

Ta standaryzacja znacznie upraszcza integrację i analizę.

Jak wybrać odpowiedni moduł Edge Computing do sterowania pneumatycznego?

Edge computing zrewolucjonizował sterowanie układami pneumatycznymi, umożliwiając przetwarzanie w czasie rzeczywistym i podejmowanie decyzji na poziomie maszyny. Wybór odpowiedniego modułu Edge Computing ma jednak kluczowe znaczenie dla osiągnięcia sukcesu.

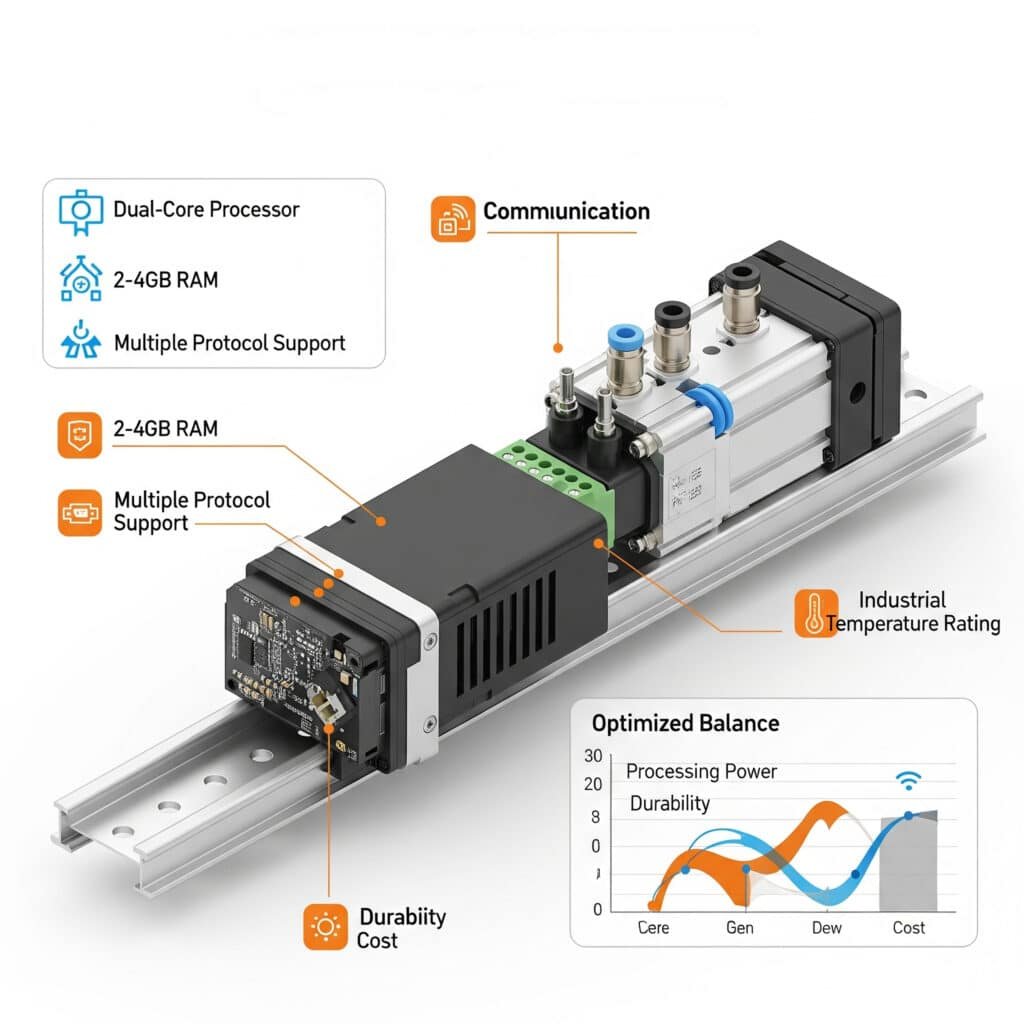

Optymalne rozwiązanie Edge Computing dla systemów pneumatycznych równoważy moc obliczeniową, możliwości komunikacyjne, trwałość środowiskową i koszty. W przypadku większości zastosowań przemysłowych, moduły z dwurdzeniowymi procesorami, 2-4 GB pamięci RAM, obsługą wielu protokołów i przemysłową temperaturą pracy zapewniają najlepszy stosunek wydajności do kosztów.

Porównanie modułów Edge Computing

Ta tabela porównawcza podkreśla kluczowe różnice między opcjami przetwarzania brzegowego dla aplikacji sterowania pneumatycznego:

| Cecha | Podstawowa bramka brzegowa | Średniej klasy kontroler krawędziowy | Komputer Advanced Edge |

|---|---|---|---|

| Procesor | Jednordzeniowy, 800 MHz | Dwurdzeniowy, 1,2 GHz | Czterordzeniowy, 1,6 GHz+ |

| Pamięć | 512MB-1GB | 2-4 GB | 4-8 GB |

| Przechowywanie | 4-8 GB pamięci Flash | 16-32 GB SSD | 64 GB+ SSD |

| Opcje wejścia/wyjścia | Ograniczone cyfrowe wejścia/wyjścia | Umiarkowane wejścia/wyjścia + magistrala fieldbus | Rozbudowane wejścia/wyjścia + wiele protokołów |

| Obsługa protokołów | 1-2 protokoły | 3-5 protokołów | 6+ protokołów |

| Możliwości analityczne | Podstawowe filtrowanie danych | Rozpoznawanie wzorców | Obsługa ML/AI |

| Typowy koszt | $300-600 | $800-1,500 | $1,800-3,500 |

| Najlepsze dla | Proste monitorowanie | Kontrola i optymalizacja | Złożona analityka |

Wymagania dotyczące wydajności według aplikacji

Różne aplikacje pneumatyczne mają różne wymagania dotyczące obliczeń brzegowych:

Podstawowe aplikacje do monitorowania

- Procesor: Wystarczający jednordzeniowy

- Pamięć: 512 MB odpowiednia

- Kluczowa cecha: Niskie zużycie energii

- Przykładowe zastosowanie: Zdalne monitorowanie stanu układu pneumatycznego

Aplikacje do kontroli i zwiększania wydajności

- Procesor: Zalecany dwurdzeniowy

- Pamięć: minimum 2 GB

- Kluczowa cecha: Deterministyczny czas reakcji

- Przykładowe zastosowanie: Optymalizacja ciśnienia i przepływu w czasie rzeczywistym

Aplikacje do konserwacji predykcyjnej

- Procesor: Wymagany dwu-/czterordzeniowy

- Pamięć: 4GB+ zalecane

- Kluczowa funkcja: Lokalne przechowywanie danych

- Przykładowe zastosowanie: Analiza drgań i przewidywanie awarii

Aplikacje do optymalizacji procesów

- Procesor: Preferowany czterordzeniowy

- Pamięć: zalecane 8 GB

- Kluczowa funkcja: Możliwość uczenia maszynowego

- Przykładowe zastosowanie: Sterowanie adaptacyjne oparte na zmienności produktu

Ramy kryteriów wyboru

Wybierając moduły Edge Computing do zastosowań pneumatycznych, należy ocenić te krytyczne czynniki:

Wymagania dotyczące przetwarzania

Oblicz swoje potrzeby przetwarzania na podstawie:

- Liczba podłączonych komponentów pneumatycznych

- Częstotliwość próbkowania danych

- Złożoność algorytmów sterowania

- Przyszłe plany ekspansji

W przypadku typowego systemu pneumatycznego z 20-30 inteligentnymi komponentami, dwurdzeniowy procesor z 2-4 GB pamięci RAM zapewnia wystarczającą wydajność dla większości aplikacji.

Względy środowiskowe

Środowiska przemysłowe wymagają solidnego sprzętu:

- Temperatura znamionowa: Zakres pracy od -20°C do 70°C

- Stopień ochrony: IP54 minimalny, IP65 preferowany

- Odporność na wibracje: Minimum 5G dla montażu maszynowego

- Zakres wejścia zasilania: Szeroki zakres wejściowy (np. 9-36 VDC)

Możliwości komunikacyjne

Zapewnienie wsparcia dla wymaganych protokołów:

- Komunikacja w dół: IO-Link, Modbus, systemy fieldbus

- Komunikacja w górę: OPC UA, MQTT, REST API

- Komunikacja pozioma: Opcje peer-to-peer

Rozważania dotyczące wdrożenia

Nie zapominaj o tych praktycznych czynnikach:

- Opcje montażu (szyna DIN, montaż panelowy)

- Zużycie energii

- Wymagania dotyczące chłodzenia

- Możliwości rozbudowy

Studium przypadku: Wdrożenie Edge Computing w przetwórstwie żywności

Zakład przetwórstwa spożywczego w Wisconsin potrzebował zoptymalizować swój system pneumatyczny, który kontrolował operacje pakowania. Ich wyzwania obejmowały:

- Różne rozmiary produktów wymagające różnych ustawień pneumatycznych

- Wysokie koszty energii wynikające z nieefektywnych ustawień ciśnienia

- Częste nieplanowane przestoje spowodowane awariami podzespołów

Wdrożyliśmy średniej klasy kontroler krawędziowy z tymi możliwościami:

- Bezpośrednie połączenie z inteligentnymi zaworami pneumatycznymi i czujnikami poprzez IO-Link

- Optymalizacja ciśnienia w czasie rzeczywistym w oparciu o rozmiar produktu

- Rozpoznawanie wzorców w celu wczesnego wykrywania awarii

- Łączność OPC UA z zakładowym systemem MES

Wyniki po 6 miesiącach:

- 28% redukcja zużycia sprężonego powietrza

- 45% zmniejszenie liczby nieplanowanych przestojów

- 12% wzrost ogólnej efektywności sprzętu (OEE)

- ROI osiągnięty w 4,5 miesiąca

Najlepsze praktyki wdrożeniowe

Dla udanej implementacji edge computing w systemach pneumatycznych:

Zacznij od projektów pilotażowych

Zacznij od pojedynczej maszyny lub linii produkcyjnej:

- Weryfikacja podejścia technicznego

- Zademonstrowanie wartości

- Identyfikacja wyzwań związanych z wdrożeniem

- Budowanie wewnętrznej wiedzy specjalistycznej

Wykorzystanie istniejącej infrastruktury

Jeśli to możliwe, użyj:

- Istniejąca infrastruktura sieciowa

- Zgodne protokoły

- Znane środowiska programistyczne

Planowanie skalowalności

Zaprojektuj swoją architekturę tak:

- Przyrostowe dodawanie urządzeń

- Zdolność przetwarzania skali

- Rozszerzenie możliwości analitycznych

- Integracja z dodatkowymi systemami

Jakiego poziomu dokładności potrzebuje cyfrowy bliźniak do skutecznego modelowania układów pneumatycznych?

Technologia cyfrowych bliźniaków zmieniła sposób projektowania, optymalizacji i konserwacji systemów pneumatycznych. Jednak wiele firm marnuje zasoby, albo niedostatecznie określając (tworząc nieefektywne modele), albo nadmiernie określając (tworząc niepotrzebnie złożone modele) swoje cyfrowe bliźniaki.

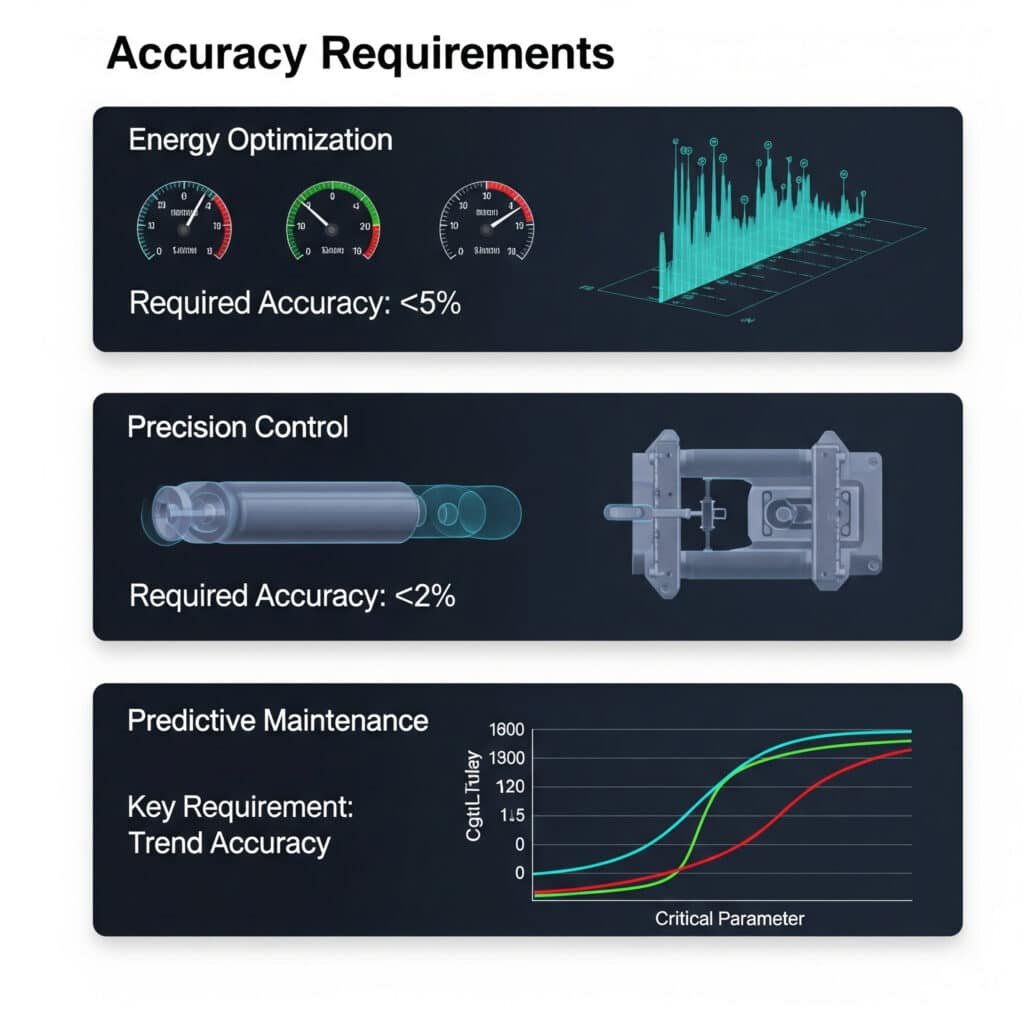

Wymagana dokładność cyfrowych bliźniaków układu pneumatycznego różni się w zależności od zastosowania. Do optymalizacji zużycia energii wystarczająca jest dokładność ±5% w modelowaniu przepływu i ciśnienia. W przypadku zastosowań związanych z precyzyjnym sterowaniem niezbędna jest dokładność ±2%. W przypadku konserwacji predykcyjnej rozdzielczość czasowa i dokładność trendów są ważniejsze niż wartości bezwzględne.

Wymagania dotyczące dokładności cyfrowych bliźniaków w zależności od zastosowania

Różne aplikacje wymagają różnych poziomów precyzji modelowania:

| Zastosowanie | Wymagana dokładność | Parametry krytyczne | Częstotliwość aktualizacji |

|---|---|---|---|

| Optymalizacja energii | ±5% | Natężenia przepływu, poziomy ciśnienia | Od minut do godzin |

| Kontrola procesu | ±2% | Czasy reakcji, dokładność pozycji | Od milisekund do sekund |

| Konserwacja predykcyjna | ±7-10% | Wykrywanie wzorców, analiza trendów | Godziny do dni |

| Projektowanie systemu | ±3-5% | Przepustowość, spadki ciśnienia | Nie dotyczy (statyczne) |

| Szkolenie operatorów | ±10-15% | Zachowanie systemu, charakterystyka odpowiedzi | Czas rzeczywisty |

Rozważania dotyczące wierności modelowania

Podczas opracowywania cyfrowych bliźniaków dla systemów pneumatycznych czynniki te określają wymaganą wierność modelu:

Modelowanie parametrów fizycznych

Dokładność wymagana dla różnych parametrów fizycznych jest różna:

| Parametr | Modelowanie podstawowe | Modelowanie pośrednie | Zaawansowane modelowanie |

|---|---|---|---|

| Ciśnienie | Wartości statyczne | Odpowiedź dynamiczna | Zachowanie przejściowe |

| Przepływ | Średnie stawki | Dynamiczny przepływ | Efekty turbulencji |

| Temperatura | Tylko otoczenie | Ogrzewanie podzespołów | Gradienty termiczne |

| Mechaniczny | Prosta kinematyka | Siły dynamiczne | Tarcie i zgodność |

| Elektryczny | Sygnały binarne | Wartości analogowe | Dynamika sygnału |

Rozdzielczość czasowa

Różne aplikacje wymagają różnej rozdzielczości czasowej:

- Dynamika wysokich częstotliwości (1-10 ms): Wymagane do sterowania serwo-pneumatycznego

- Dynamika średnich częstotliwości (10-100 ms): Wystarczający dla większości zaworów i siłowników

- Dynamika niskich częstotliwości (100ms-1s): Odpowiedni do optymalizacji na poziomie systemu

- Modelowanie w stanie ustalonym (>1s): Odpowiedni do planowania energii i wydajności

Kompromisy między złożonością modelu

Zawsze istnieje kompromis między dokładnością modelu a wymaganiami obliczeniowymi:

| Złożoność modelu | Dokładność | Wymagania dotyczące obliczeń | Czas rozwoju | Najlepsze dla |

|---|---|---|---|---|

| Uproszczony | ±10-15% | Bardzo niski | Dni | Szybkie oceny, szkolenia |

| Standard | ±5-10% | Umiarkowany | Tygodnie | Optymalizacja systemu, podstawowa kontrola |

| Szczegółowy | ±2-5% | Wysoki | Miesiące | Precyzyjna kontrola, szczegółowa analiza |

| Wysoka wierność | <±2% | Bardzo wysoka | Od miesięcy do lat | Badania, krytyczne zastosowania |

Metodologia rozwoju cyfrowego bliźniaka

W przypadku cyfrowych bliźniaków systemów pneumatycznych zalecam podejście etapowe:

Faza 1: Określenie celu i wymagań

Zacznij od jasnego zdefiniowania:

- Główne przypadki użycia cyfrowego bliźniaka

- Wymagana dokładność dla każdego parametru

- Zapotrzebowanie na częstotliwość aktualizacji

- Wymagania dotyczące integracji z innymi systemami

Faza 2: Modelowanie na poziomie komponentów

Opracowanie dokładnych modeli dla poszczególnych komponentów:

- Zawory (współczynniki przepływu, czasy reakcji)

- Siłowniki (charakterystyka siły, odpowiedź dynamiczna)

- Rurki (spadki ciśnienia, efekty pojemnościowe)

- Czujniki (dokładność, czas reakcji)

Faza 3: Integracja systemu

Łączenie modeli komponentów w model systemu:

- Interakcje między komponentami

- Dynamika systemu

- Algorytmy sterowania

- Czynniki środowiskowe

Faza 4: Walidacja i kalibracja

Porównanie przewidywań modelu z rzeczywistą wydajnością systemu:

- Walidacja w stanie ustalonym

- Dynamiczna weryfikacja odpowiedzi

- Testowanie przypadków brzegowych

- Analiza wrażliwości

Studium przypadku: Wdrożenie cyfrowego bliźniaka w produkcji

Precyzyjna firma produkcyjna w Niemczech potrzebowała zoptymalizować swój system pneumatyczny, który napędzał operacje montażowe. Początkowo planowali stworzyć bardzo szczegółowy model całego systemu, co wymagałoby miesięcy pracy.

Po konsultacji z nimi zaleciliśmy podejście wielopoziomowe:

- Modelowanie o wysokiej wierności (dokładność ±2%) dla krytycznych stacji montażu precyzyjnego

- Modelowanie standardowe (dokładność ±5%) dla ogólnego sprzętu produkcyjnego

- Uproszczone modelowanie (dokładność ±10%) dla systemów wsparcia

Podejście to skróciło czas projektowania o 65%, jednocześnie zapewniając dokładność wymaganą dla każdego podsystemu. Wynikowy cyfrowy bliźniak umożliwił:

- Redukcja zużycia energii przez 23%

- Poprawa czasu cyklu 8%

- Wdrożenie konserwacji predykcyjnej, które skróciło czas przestojów o 34%

Metody walidacji dokładności modelu

Aby upewnić się, że cyfrowy bliźniak spełnia wymagania dotyczące dokładności:

Walidacja statyczna

Porównanie przewidywań modelu z wartościami zmierzonymi w warunkach stanu ustalonego:

- Ciśnienie w różnych punktach systemu

- Natężenia przepływu przy różnych obciążeniach

- Siła wyjściowa przy różnych ciśnieniach

- Zużycie energii przy różnych prędkościach produkcji

Dynamiczna walidacja

Ocena wydajności modelu w warunkach przejściowych:

- Charakterystyka odpowiedzi krokowej

- Pasmo przenoszenia

- Reakcja na zakłócenia

- Zachowanie w warunkach błędu

Walidacja długoterminowa

Ocena dryfu modelu w czasie:

- Porównanie z danymi historycznymi

- Wrażliwość na starzenie się komponentów

- Możliwość dostosowania do modyfikacji systemu

Praktyczne wskazówki dotyczące wdrażania

Dla pomyślnego wdrożenia cyfrowego bliźniaka:

Zacznij od krytycznych podsystemów

Nie próbuj modelować wszystkiego naraz. Zacznij od:

- Obszary o najwyższym zużyciu energii

- Najczęstsze punkty awarii

- Wąskie gardła wydajności

- Aplikacje o krytycznym znaczeniu dla precyzji

Korzystanie z odpowiednich narzędzi do modelowania

Wybierz narzędzia w oparciu o swoje wymagania:

- Oprogramowanie CFD do szczegółowej analizy przepływu

- Platformy multi-fizyczne do modelowania na poziomie systemu

- Symulacja systemu sterowania dla odpowiedzi dynamicznej

- Narzędzia statystyczne dla modeli konserwacji predykcyjnej

Plan ewolucji modelu

Cyfrowe bliźniaki powinny rosnąć wraz z systemem:

- Zacznij od podstawowych modeli i zwiększaj wierność w razie potrzeby.

- Aktualizuj modele, gdy zmieniają się systemy fizyczne

- Uwzględnianie nowych danych pomiarowych w czasie

- Przyrostowe dodawanie funkcjonalności

Wnioski

Wdrożenie inteligentnego sterowania systemami pneumatycznymi wymaga starannego doboru protokołów komunikacyjnych IoT, odpowiednich modułów przetwarzania brzegowego i właściwego modelowania cyfrowego bliźniaka. Przyjmując strategiczne podejście do każdego z tych elementów, można osiągnąć znaczne oszczędności energii, lepszą wydajność i zwiększoną niezawodność systemów pneumatycznych.

Najczęściej zadawane pytania dotyczące inteligentnego sterowania pneumatycznego

Jakie są typowe ramy czasowe zwrotu z inwestycji przy wdrażaniu inteligentnego sterowania pneumatycznego?

Typowe ramy czasowe zwrotu z inwestycji dla inteligentnych systemów sterowania pneumatycznego wynoszą od 6 do 18 miesięcy. Oszczędności energii zwykle zapewniają najszybszy zwrot (często widoczny w ciągu 3-6 miesięcy), podczas gdy korzyści z konserwacji predykcyjnej zwykle wykazują zwrot finansowy w ciągu 12-18 miesięcy, ponieważ zapobiega się nieplanowanym przestojom.

Ile miejsca na dane potrzeba do monitorowania systemu pneumatycznego?

W przypadku typowego systemu pneumatycznego z 50 punktami monitorowania próbkującymi w odstępach 1-sekundowych, wymagane jest około 200 MB danych miesięcznie na surowe wartości. Dzięki przetwarzaniu brzegowemu, które przechowuje tylko znaczące zmiany i zagregowane wartości, można to zmniejszyć do 20-40 MB miesięcznie przy zachowaniu wartości analitycznej.

Czy istniejące systemy pneumatyczne można wyposażyć w inteligentne układy sterowania?

Tak, większość istniejących systemów pneumatycznych można doposażyć w inteligentne układy sterowania bez konieczności wymiany głównych podzespołów. Opcje modernizacji obejmują dodawanie inteligentnych czujników do istniejących siłowników, instalowanie przepływomierzy na głównych liniach, modernizację terminali zaworów z funkcjami komunikacyjnymi oraz wdrażanie bramek obliczeniowych do zbierania i przetwarzania danych.

Jakie środki cyberbezpieczeństwa są wymagane dla systemów pneumatycznych z obsługą IoT?

Systemy pneumatyczne z obsługą IoT wymagają dogłębnego podejścia do cyberbezpieczeństwa, w tym segmentacji sieci (odizolowania sieci OT od sieci IT), szyfrowanej komunikacji (szczególnie w przypadku protokołów bezprzewodowych), kontroli dostępu dla wszystkich podłączonych urządzeń, regularnych aktualizacji oprogramowania układowego i systemów monitorowania w celu wykrycia nietypowych zachowań lub nieautoryzowanych prób dostępu.

Jak inteligentne sterowanie wpływa na wymagania dotyczące konserwacji systemów pneumatycznych?

Inteligentne sterowanie zazwyczaj zmniejsza ogólne wymagania konserwacyjne o 30-50%, umożliwiając konserwację opartą na stanie, a nie na czasie. Wprowadza jednak nowe kwestie związane z konserwacją, w tym kalibrację czujników, aktualizacje oprogramowania i wsparcie integracji IT/OT, których nie wymagają tradycyjne systemy pneumatyczne.

Jaki poziom przeszkolenia personelu jest wymagany do wdrożenia i utrzymania inteligentnego sterowania pneumatycznego?

Pomyślne wdrożenie wymaga przeszkolenia personelu zarówno w zakresie systemów pneumatycznych, jak i technologii cyfrowych. Zazwyczaj technicy konserwacji potrzebują 20-40 godzin szkolenia w zakresie nowych narzędzi i procedur diagnostycznych, podczas gdy personel inżynieryjny wymaga 40-80 godzin szkolenia w zakresie konfiguracji systemu, analizy danych i rozwiązywania problemów ze zintegrowanymi systemami.

-

Zawiera przegląd Przemysłu 4.0, który reprezentuje czwartą rewolucję przemysłową charakteryzującą się rosnącą automatyzacją tradycyjnych praktyk produkcyjnych i przemysłowych przy użyciu nowoczesnych inteligentnych technologii, takich jak IoT, przetwarzanie w chmurze i sztuczna inteligencja. ↩

-

Oferuje wyjaśnienie przetwarzania brzegowego, rozproszonego paradygmatu obliczeniowego, który przenosi obliczenia i przechowywanie danych bliżej źródeł danych (tj. na "krawędzi" sieci), zmniejszając opóźnienia i wykorzystanie przepustowości w procesach przemysłowych. ↩

-

Wyjaśnia koncepcję cyfrowego bliźniaka, który jest wirtualnym modelem fizycznego obiektu lub systemu, który służy jako jego cyfrowy odpowiednik, aktualizowany danymi w czasie rzeczywistym w celu symulacji, przewidywania i optymalizacji wydajności. ↩

-

Opisuje IO-Link, standaryzowany, szeregowy protokół komunikacyjny punkt-punkt (IEC 61131-9) używany do łączenia inteligentnych czujników i siłowników z systemem sterowania, umożliwiając zaawansowaną diagnostykę i parametryzację. ↩

-

Szczegółowo opisuje zasady OPC UA (Open Platform Communications Unified Architecture), protokołu komunikacyjnego machine-to-machine dla automatyki przemysłowej, opracowanego w celu bezpiecznej, niezawodnej i niezależnej od platformy wymiany danych. ↩