Wprowadzenie

Your cylinder seals are brand new, properly installed, and rated for your application—yet air is still leaking past them. You’ve replaced seals twice in three months, but the problem persists. Your pressure holding capability is deteriorating, cycle times are slowing, and energy costs are climbing. The culprit isn’t your seals—it’s invisible damage to your cylinder bore. 🔍

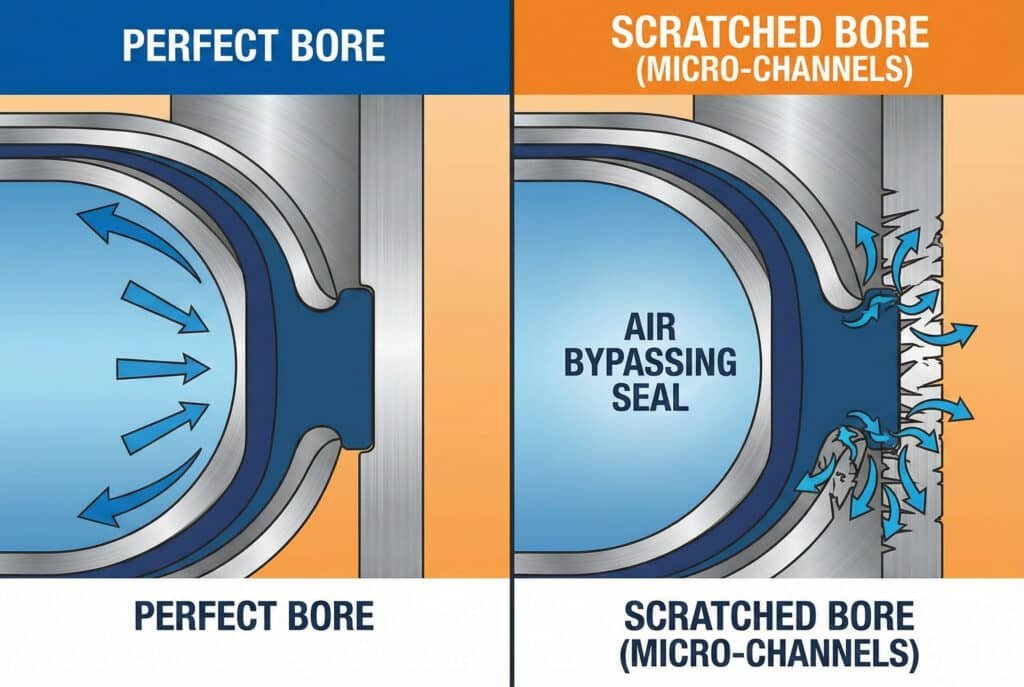

Zarysowane otwory cylindrów tworzą mikrokanały, które pozwalają sprężonemu powietrzu ominąć nawet idealne uszczelnienia, a rysy o głębokości zaledwie 5–10 mikronów (0,005–0,010 mm) mogą powodować wymierny wyciek. Te ścieżki wycieku powstają w wyniku przedostania się zanieczyszczeń, nieprawidłowego montażu, zanieczyszczeń uszczelki lub wad produkcyjnych i mogą zmniejszyć skuteczność uszczelnienia o 40-80%, jednocześnie przyspieszając zużycie uszczelki o 300-500%, co sprawia, że analiza stanu otworu ma kluczowe znaczenie dla diagnozowania uporczywych problemów z wyciekami.

Two months ago, I received a frustrated call from Thomas, a maintenance manager at an automotive assembly plant in Tennessee. His production line had twelve rodless cylinders that were consuming excessive air and losing positioning accuracy. He’d replaced every seal twice with premium OEM parts, spending over $3,000, but leakage persisted within weeks. When we performed bore inspection with our specialized equipment, we discovered the real problem: contamination had scored all twelve cylinder bores with microscopic scratches that were destroying new seals within days. 🔧

Spis treści

- Co powoduje zarysowania i uszkodzenia w otworach cylindrów pneumatycznych?

- W jaki sposób mikroskopijne rysy tworzą ścieżki przecieku?

- Jakie metody kontroli pozwalają wykryć uszkodzenia otworu cylindra?

- Jak można naprawić lub zapobiec zarysowaniom otworu cylindra?

- Wnioski

- Często zadawane pytania dotyczące uszkodzeń otworu cylindra

Co powoduje zarysowania i uszkodzenia w otworach cylindrów pneumatycznych?

Understanding the root causes of bore damage is your first step toward preventing costly seal failures and air leakage. 🛡️

Zarysowania otworu cylindra wynikają głównie z czterech mechanizmów: przedostania się zanieczyszczeń (cząsteczki metalu, pył lub zanieczyszczenia ścierne), nieprawidłowego montażu uszczelki (przeciąganie utwardzonych krawędzi uszczelki po otworze), katastrofalnej awarii uszczelki (umożliwiającej kontakt metalu z metalem) oraz wad produkcyjnych (niewłaściwe wykończenie powierzchni lub wady materiałowe). Nawet pojedyncza cząstka o wielkości 50 mikronów uwięziona między uszczelką a otworem może spowodować powstanie rysy, która pogorszy szczelność cylindra przez pozostały okres jego eksploatacji.

Zanieczyszczenia powodujące zarysowania

Najczęstszą przyczyną uszkodzeń otworów są zanieczyszczenia zewnętrzne, które omijają uszczelki wycieraczek:

- Cząsteczki metalu: Od zużytych elementów, operacji obróbki skrawaniem lub osadu z rur

- Pył ścierny: Krzemionka, cement, cząsteczki minerałów w środowiskach przemysłowych

- Rozpryski spawalnicze: Z pobliskich prac spawalniczych

- Zatwardziałe resztki uszczelki: Fragmenty zniszczonych pieczęci

Po wejściu do cylindra cząsteczki te zostają uwięzione między uszczelką a powierzchnią otworu, działając jak mikroskopijne narzędzia tnące, które przy każdym skoku nacinają otwór.

Uszkodzenia związane z instalacją

Nieprawidłowe techniki montażu powodują natychmiastowe uszkodzenie otworu:

- Wciskanie uszczelek na ostre krawędzie: Tworzy fragmenty uszczelki, które rysują otwory

- Montaż bez smarowania: Powoduje nadmierne tarcie i zatarcie

- Zaślepki z gwintem krzyżowym: Niewspółosiowość elementów powodująca mimośrodowe zużycie

- Używanie niewłaściwych narzędzi: Uszkadza krawędzie uszczelki, tworząc twarde cząsteczki

Kaskada awarii uszczelnień

W przypadku katastrofalnej awarii uszczelnień szkody wtórne często przewyższają pierwotny problem:

| Etap niepowodzenia | Mechanizm | Uszkodzenie otworu | Istotność |

|---|---|---|---|

| Początkowe zużycie uszczelki | Normalne tarcie | Minimalne polerowanie | Niski |

| Utwardzanie uszczelnienia | Degradacja termiczna/chemiczna | Punktacja świetlna | Umiarkowany |

| Pękanie uszczelki | Awaria materiału | Głębokie zadrapania | Wysoki |

| Całkowita utrata szczelności | Kontakt metal-metal | Silne otarcia | Krytyczny |

Wady produkcyjne i materiałowe

Nie wszystkie uszkodzenia otworów powstają w terenie. Problemy produkcyjne obejmują:

- Niewystarczające honowanie: Wykończenie powierzchni przekracza Specyfikacja Ra 0,4 μm1

- Wtrącenia materiałowe: Twarde cząstki w matrycy aluminiowej lub stalowej

- Wżery korozyjne: W wyniku niewłaściwego przechowywania lub narażenia na wilgoć

- Błędy wymiarowe: Nierówne otwory powodują nierównomierne obciążenie uszczelki.

In Thomas’s Tennessee facility, our analysis revealed that contamination from a nearby grinding operation had introduced aluminum oxide particles into his compressed air system. These particles—harder than the cylinder bore material—had systematically scratched all twelve bores over six months of operation. No amount of seal replacement could solve a bore damage problem. 💡

W jaki sposób mikroskopijne rysy tworzą ścieżki przecieku?

The physics of how tiny scratches defeat modern seal technology reveals why bore condition is so critical. 📊

Zarysowania tworzą ścieżki przecieku przez kanały kapilarne, które umożliwiają przepływ sprężonego powietrza pod wargami uszczelniającymi nawet przy pełnym ściskaniu. Zarysowanie o głębokości zaledwie 10 mikronów i szerokości 50 mikronów może przepuszczać 0,5-2,0. SCFM2 przy ciśnieniu 100 psi — co odpowiada otworowi o średnicy 0,5 mm — ponieważ długość rysy (często 100–500 mm w cylindrach bez tłoczyska) zapewnia wydłużoną ścieżkę o niskim oporze. Wielokrotne rysy tworzą równoległe ścieżki wycieku, które potęgują problem w sposób wykładniczy.

Interfejs uszczelnienia i otworu

W normalnych warunkach uszczelnienia pneumatyczne tworzą hermetyczną barierę poprzez:

- Kompresja materiału: Uszczelka odkształca się, wypełniając mikroskopijne nierówności powierzchni.

- Aktywacja ciśnieniowa: Ciśnienie w układzie dociska uszczelkę do powierzchni otworu

- Zgodność powierzchni: Elastomer wpływa na teksturę powierzchni (zazwyczaj Ra 0,2-0,4 μm)

Działa to idealnie w przypadku nieuszkodzonych otworów, gdzie nierówności powierzchni są mniejsze niż zdolność uszczelnienia do dopasowania się (zazwyczaj <2 mikrony).

Jak zadrapania pokonują uszczelki

Gdy zadrapania przekraczają krytyczne wymiary, uszczelki nie mogą już się dopasować:

Głębokość zarysowania a zgodność uszczelnienia:

- 0–3 mikrony: Uszczelka całkowicie dopasowana, brak wycieków

- 3–8 mikronów: Częściowa zgodność, minimalny wyciek (<0,1 SCFM)

- 8–15 mikronów: Słaba zgodność, umiarkowany wyciek (0,5–2,0 SCFM)

- 15+ mikronów: Brak zgodności, poważny wyciek (2–10+ SCFM)

Obliczenia przepływu wycieku

Szybkość wycieku przez rysę podlega zasadom dynamiki płynów:

Kluczowe czynniki wpływające na przepływ:

- Głębokość zadrapania: Głębsze rysy = wykładniczo większy przepływ

- Szerokość zadrapania: Szersze kanały = proporcjonalnie większy przepływ

- Długość zadrapania: Dłuższe ścieżki = mniejszy opór = większy przepływ

- Różnica ciśnień: Wyższe ciśnienie = większa siła napędowa

W przypadku typowego zadrapania (głębokość 10 μm × szerokość 50 μm × długość 300 mm) przy ciśnieniu 100 psi wyciek wynosi około 1,2 SCFM — wystarczająco dużo, aby spowodować zauważalne pogorszenie wydajności.

Przyspieszony cykl zużycia

Porysowane otwory powodują błędne koło przyspieszające uszkodzenia:

- Początkowe zadrapanie tworzy zlokalizowaną ścieżkę wycieku

- Przeciekanie przenosi dodatkowe zanieczyszczenia do rysy

- Zanieczyszczenie działa jak środek ścierny, poszerzając i pogłębiając rysę

- Uszczelnij krawędzie koncentracja naprężeń na granicach zadrapań, przyspieszająca zużycie uszczelnienia

- Zużyta uszczelka powoduje większe zanieczyszczenie, co dodatkowo uszkadza otwór

This cycle explains why Thomas’s seals were failing within 2-3 weeks after replacement despite being premium quality parts. The damaged bores were destroying new seals faster than normal wear mechanisms. 🔄

Wiele interakcji typu „scratch”

W przypadku występowania wielu rys (często spotykanych w zanieczyszczonym środowisku) dochodzi do wycieku związków:

| Liczba zadrapań | Indywidualny wyciek | Łączny wyciek | Ograniczenie życia fok |

|---|---|---|---|

| 1 zadrapanie | 1,0 SCFM | 1,0 SCFM | -40% |

| 2-3 zadrapania | 0,8 SCFM każdy | 2,0–2,5 SCFM | -65% |

| 4-6 zadrapań | 0,6 SCFM każdy | 3,0–4,0 SCFM | -80% |

| 7+ zadrapań | Zmienna | 5,0+ SCFM | -90%+ |

Najgorszy cylinder Thomasa miał jedenaście wyraźnych rys, które powodowały łączny wyciek przekraczający 8 SCFM przy ciśnieniu 90 psi, co praktycznie uniemożliwiało skuteczne uszczelnienie niezależnie od jakości uszczelki.

Jakie metody kontroli pozwalają wykryć uszkodzenia otworu cylindra?

Early detection of bore damage prevents costly seal replacement cycles and identifies cylinders requiring repair or replacement. 🔬

Skuteczna kontrola otworów łączy w sobie badanie wizualne (za pomocą boroskopów lub bezpośredniej obserwacji), ocenę dotykową (przesuwanie paznokciami lub plastikowymi miernikami po powierzchni) oraz pomiar chropowatości powierzchni (za pomocą profilometry3 do pomiaru wartości Ra) oraz testowanie zaniku ciśnienia4 (określanie wskaźników wycieku). Profesjonalna kontrola powinna wykryć rysy głębsze niż 5 mikronów i ocenić, czy uszkodzenie można naprawić poprzez honowanie, czy też wymaga ono wymiany cylindra.

Techniki kontroli wizualnej

Pierwszą linią obrony jest dokładne badanie wzrokowe:

Podstawowe metody wizualne:

- Bezpośrednia obserwacja: Zdejmij zaślepki i sprawdź w dobrym oświetleniu.

- Kontrola boroskopowa: Do cylindrów montowanych lub długich otworów

- Powiększenie: Powiększenie 10-30x ujawnia mikro-rysy

- Wzmocnienie kontrastu: Lekka powłoka olejowa sprawia, że rysy są widoczne.

Na co zwrócić uwagę:

- Podłużne rysy (równoległe do ruchu tłoczyska/tłoka)

- Nacinanie obwodowe (prostopadłe do kierunku jazdy)

- Odbarwienie wskazujące na uszkodzenie spowodowane wysoką temperaturą lub korozję

- Wżery lub usuwanie materiału

Ocena dotykowa

Doświadczeni technicy potrafią wykryć zadrapania za pomocą dotyku:

- Test paznokciowy: Przesuń paznokciem prostopadle do osi otworu — zadrapania są widoczne.

- Plastikowy miernik: Miękkie plastikowe paski wykrywają zadrapania bez powodowania uszkodzeń.

- Test wacikiem: Włókna przyczepiają się do zadrapanych krawędzi

- Test uszczelnienia wargowego: Delikatnie przeciągnij zapasową uszczelkę po powierzchni.

Krytyczne: Nigdy nie używaj metalowych narzędzi do oceny dotykowej — mogą one spowodować powstanie nowych rys.

Metody pomiarów ilościowych

W celu uzyskania dokładnej oceny należy użyć sprzętu pomiarowego:

| Metoda | Środki | Granica wykrywalności | Koszt | Najlepsze dla |

|---|---|---|---|---|

| Profilometr powierzchniowy | Wartości Ra, Rz | 0,1 mikrona | $$$$ | Analiza laboratoryjna |

| Przenośny miernik chropowatości | Wartości Ra | 0,5 mikrona | $$$ | Kontrola terenowa |

| Średnica otworu | Zmienność średnicy | 2 mikrony | $$ | Kontrola wymiarów |

| Test zaniku ciśnienia | Wskaźnik wycieku | 0,1 SCFM | $ | Test funkcjonalny |

| Zestaw kontrolny Bepto | Wizualny + dotykowy | 5 mikronów | $ | Diagnoza terenowa |

Protokół kontroli otworów Bepto

W przypadku zgłoszeń klientów dotyczących powtarzających się uszkodzeń uszczelnień zapewniamy systematyczny proces kontroli:

Krok 1: Test spadku ciśnienia (5 minut)

- Zwiększyć ciśnienie w butli do ciśnienia roboczego.

- Izoluj i monitoruj ciśnienie przez 5 minut.

- Oblicz tempo rozkładu (powinno wynosić <2% dla zdrowego cylindra)

Krok 2: Kontrola wzrokowa (10 minut)

- Rozmontować i dokładnie wyczyścić otwór

- Sprawdź pod jasnym światłem przy użyciu powiększenia.

- Dokumentowanie lokalizacji i orientacji zadrapań

Krok 3: Ocena dotykowa (5 minut)

- Przeprowadź test paznokciem w wielu miejscach.

- Przepuść plastikowy miernik przez całą długość otworu.

- Ocenić głębokość i rozmieszczenie zadrapań

Krok 4: Macierz decyzyjna

- Niewielkie zadrapania (<5 μm): monitor, może nadal działać

- Umiarkowane zadrapania (5–15 μm): Rozważ honowanie/naprawę.

- Poważne zadrapania (>15 μm): Wymień cylinder lub otwór

For Thomas’s Tennessee facility, we performed complete inspections on all twelve cylinders in under four hours, documenting damage severity and providing repair recommendations for each unit. Eight cylinders were repairable through honing; four required replacement. 📋

Jak można naprawić lub zapobiec zarysowaniom otworu cylindra?

Prevention is always preferable to repair, but when damage occurs, several restoration options exist. ⚙️

Niewielkie rysy na otworze (o głębokości 5–15 mikronów) często można usunąć za pomocą precyzyjnych narzędzi. honowanie5, przywracając wykończenie powierzchni do specyfikacji Ra 0,2-0,4 μm i wydłużając żywotność cylindra o 2-5 lat. Poważne uszkodzenia (>15 mikronów) zazwyczaj wymagają wymiany cylindra lub profesjonalnej wymiany tulei. Strategie zapobiegawcze obejmują wysokowydajną filtrację (5 mikronów lub lepszą), odpowiednią konserwację uszczelek wycieraczek, materiały uszczelniające odporne na zanieczyszczenia oraz regularne przeglądy otworów — co zmniejsza liczbę uszkodzeń otworów o 80-90% w porównaniu z reaktywnymi metodami konserwacji.

Honowanie i renowacja otworów

W przypadku uszkodzeń, które można naprawić, precyzyjne honowanie może przywrócić powierzchnie otworów:

Proces honowania:

- Ocena: Zmierz głębokość rysy i wymiary otworu.

- Usuwanie materiału: Usuń 10–25 mikronów, aby wyeliminować rysy.

- Wykończenie powierzchni: Osiągnij wykończenie powierzchni Ra 0,2–0,4 μm

- Weryfikacja wymiarów: Sprawdź, czy średnica otworu mieści się w zakresie tolerancji.

- Czyszczenie: Przed ponownym montażem należy usunąć wszystkie pozostałości po honowaniu.

Ograniczenia honowania:

- Maksymalne usuwanie materiału: 0,05–0,10 mm (ograniczone wymiarami rowka uszczelniającego)

- Nie można naprawić poważnego zużycia lub utraty materiału.

- Wymaga specjalistycznego sprzętu i wiedzy fachowej.

- Nieopłacalne w przypadku cylindrów o małej średnicy (<25 mm)

Macierz decyzyjna dotycząca wymiany lub naprawy

| Stopień uszkodzenia | Wartość cylindra | Zalecane działanie | Typowy koszt | Rozwiązanie Bepto |

|---|---|---|---|---|

| Niewielkie (<5 μm) | Każdy | Kontynuuj obsługę, monitoruj | $0 | Zestaw kontrolny |

| Umiarkowane (5–15 μm) | >$500 | Profesjonalne honowanie | $150-400 | Usługa honowania |

| Poważne (>15 μm) | >$1000 | Ponowne osłanianie | $400-800 | Polecenie partnera |

| Poważne (>15 μm) | <$1000 | Wymień cylinder | $300-900 | Zamiennik Bepto |

Strategie zapobiegania

Najbardziej opłacalnym podejściem jest zapobieganie uszkodzeniom otworów:

1. Ulepszenia w zakresie filtracji:

- Zainstaluj filtr powietrza o dokładności 5 mikronów lub lepszej.

- Dodaj filtry punktowe do krytycznych butli.

- Konserwacja elementów filtrujących zgodnie z harmonogramem

- Monitoruj różnicę ciśnień filtra

2. Optymalizacja uszczelki wycieraczki:

- W środowiskach o wysokim stopniu zanieczyszczenia należy stosować wycieraczki wielo-wargowe.

- Sprawdź i wymień wycieraczki przy 50% okresu wymiany uszczelki tłoka.

- W przypadku warunków powodujących ścieranie warto rozważyć zastosowanie wycieraczek poliuretanowych.

- Zainstaluj osłony ochronne na odsłoniętych prętach.

3. Najlepsze praktyki dotyczące instalacji:

- Zawsze używaj tulei montażowych uszczelek.

- Podczas montażu nasmarować wszystkie uszczelki.

- Sprawdź otwory przed montażem uszczelki

- Przeszkol personel zajmujący się konserwacją pociągów w zakresie prawidłowych procedur.

4. Monitorowanie i kontrola:

- Kwartalne kontrole otworów w krytycznych zastosowaniach

- Comiesięczne testy spadku ciśnienia

- Śledź częstotliwość wymiany uszczelek (zmniejszająca się częstotliwość wskazuje na problemy z otworem).

- Określ źródła zanieczyszczeń dokumentów i wdroż środki kontroli.

Kompleksowe podejście Bepto

Kiedy współpracowaliśmy z Thomasem w Tennessee, nie tylko zidentyfikowaliśmy problem — wdrożyliśmy kompleksowe rozwiązanie:

Natychmiastowe działania:

- Osiem wyremontowanych cylindrów (prace zakończone w ciągu 3 dni)

- Dostarczono cztery zamienne butle Bepto (40% mniej niż OEM)

- Zainstalowano ulepszone uszczelki wycieraczek we wszystkich urządzeniach.

- Przeprowadzono szkolenie instalacyjne dla zespołu konserwacyjnego.

Długoterminowa profilaktyka:

- Zidentyfikowano operację szlifowania jako źródło zanieczyszczenia.

- Zalecane ulepszenia filtracji powietrza (zainstalowane filtry 5-mikronowe)

- Ustalony harmonogram kwartalnych kontroli otworów

- Dostarczono zestawy kontrolne Bepto do monitorowania wewnętrznego.

Wyniki po 6 miesiącach:

- Zero przypadków uszkodzeń otworów

- Żywotność uszczelki wydłużona z 3 tygodni do ponad 14 miesięcy

- Zużycie powietrza zmniejszone o 18%

- Annual savings: $47,000 in seals, downtime, and energy costs 💰

W Bepto nie tylko sprzedajemy części zamienne — rozwiązujemy podstawowe problemy, które powodują przedwczesne awarie. Nasz zespół techniczny ma wieloletnie doświadczenie w diagnozowaniu i zapobieganiu uszkodzeniom otworów cylindrów w cylindrach beztłoczyskowych i standardowych układach pneumatycznych.

Wnioski

Cylinder bore condition is the hidden factor in seal performance and system reliability. Microscopic scratches create leakage pathways that defeat even the best seals, making bore inspection and maintenance as critical as seal selection. Whether through prevention, early detection, or professional restoration, protecting your cylinder bores delivers dramatic improvements in seal life, system efficiency, and total cost of ownership. At Bepto, we provide the expertise, tools, and solutions to keep your pneumatic systems running at peak performance. 🎯

Często zadawane pytania dotyczące uszkodzeń otworu cylindra

Jak głębokie musi być zadrapanie, aby spowodowało nieszczelność uszczelki?

Zarysowania głębsze niż 5–8 mikronów (0,005–0,008 mm) zazwyczaj przekraczają granice zgodności uszczelnienia i zaczynają powodować wymierny wyciek powietrza, przy czym wskaźniki wycieku rosną wykładniczo wraz ze wzrostem głębokości zarysowania powyżej 10 mikronów. Dla porównania, średnica ludzkiego włosa wynosi około 70 mikronów, więc uszkodzenia spowodowane zadrapaniami są często niewidoczne gołym okiem. Dlatego też do zdiagnozowania uporczywych problemów z wyciekami niezbędna jest odpowiednia kontrola przy użyciu narzędzi powiększających i pomiarowych.

Czy można naprawić porysowaną powierzchnię cylindra, czy też konieczna jest wymiana całego cylindra?

Niewielkie lub umiarkowane zadrapania (o głębokości 5–15 mikronów) można zazwyczaj usunąć poprzez precyzyjne honowanie, przywracając otwór do stanu jak nowy w przypadku modelu $150-400, natomiast poważne uszkodzenia (>15 mikronów) zazwyczaj wymagają wymiany cylindra. Decyzja o naprawie zależy od głębokości zadrapania, wartości cylindra i materiału, z którego jest wykonany. W firmie Bepto oferujemy usługi kontroli cylindra w celu określenia możliwości naprawy i możemy zapewnić ekonomiczne cylindry zamienne, gdy naprawa nie jest opłacalna — często za cenę o 30–40% niższą od cen OEM.

Jaki jest najlepszy sposób zapobiegania zarysowaniom cylindra w zanieczyszczonym środowisku?

Wdrożenie 5-mikronowej filtracji powietrza, zastosowanie wielowargowych uszczelek poliuretanowych, montaż osłon ochronnych na odsłoniętych prętach oraz przeprowadzanie kwartalnych kontroli otworów zmniejsza liczbę przypadków uszkodzeń otworów o 80–90%, nawet w środowiskach silnie zanieczyszczonych. Kluczem jest stworzenie wielu barier chroniących przed przedostawaniem się zanieczyszczeń oraz wczesne wykrywanie problemów, zanim niewielkie zadrapania przerodzą się w poważne uszkodzenia. Inwestycja w środki zapobiegawcze jest zazwyczaj 5–10 razy bardziej opłacalna niż naprawianie powtarzających się uszkodzeń uszczelek i ostateczna wymiana cylindra.

Jak można stwierdzić, czy przyczyną wycieku powietrza jest uszkodzenie otworu lub uszkodzenie uszczelki?

Jeśli nowe uszczelki ulegają awarii w ciągu kilku tygodni lub miesięcy (zamiast wytrzymać 12–24+ miesięcy), jeśli wiele marek uszczelek ulega podobnej awarii lub jeśli wyciek powraca natychmiast po wymianie uszczelki, prawdopodobną przyczyną jest uszkodzenie otworu, a nie jakość uszczelki. Przeprowadź prosty test: zainstaluj nowe uszczelki i natychmiast przeprowadź test spadku ciśnienia. Jeśli po prawidłowym zainstalowaniu nowych uszczelek nadal występuje wyciek, oznacza to, że uszkodzenie otworu zostało potwierdzone. Firma Bepto zapewnia zestawy kontrolne i wsparcie techniczne, które pomagają zdiagnozować przyczynę uporczywych problemów z wyciekami.

Czy cylindry bez pręta są bardziej podatne na uszkodzenia otworu niż cylindry standardowe?

Tak, cylindry bez tłoczyska są generalnie bardziej podatne na uszkodzenia otworu, ponieważ ich zewnętrzna konstrukcja wózka naraża otwór na zanieczyszczenia środowiskowe, a ich dłuższe skoki zwiększają ryzyko przedostawania się cząstek i rozprzestrzeniania się rys. Szczególnie podatna jest zewnętrzna taśma uszczelniająca lub obszar sprzężenia magnetycznego. To sprawia, że wysokiej jakości uszczelki wycieraczkowe, odpowiednia filtracja i regularna kontrola otworu są jeszcze ważniejsze w przypadku zastosowań cylindrów bez tłoczyska. W firmie Bepto specjalizujemy się w rozwiązaniach w zakresie uszczelnień cylindrów bez tłoczyska, zaprojektowanych specjalnie w celu zminimalizowania zużycia otworu i maksymalnego wydłużenia żywotności w trudnych zastosowaniach.

-

Dowiedz się więcej o parametrach chropowatości powierzchni i o tym, jak Ra (średnia arytmetyczna wysokość) określa teksturę w inżynierii precyzyjnej. ↩

-

Zrozum definicję standardowej objętości na minutę (SCFM) i różnicę między nią a rzeczywistymi wartościami natężenia przepływu w układach pneumatycznych. ↩

-

Dowiedz się, w jaki sposób profilometry optyczne i rysikowe mierzą mikroskopijne różnice w teksturze powierzchni i chropowatości. ↩

-

Zapoznaj się ze szczegółowym opisem metody badania spadku ciśnienia stosowanej do ilościowego określenia współczynnika wycieku w elementach szczelnych. ↩

-

Odkryj mechanikę procesu honowania stosowanego w celu poprawy kształtu geometrycznego i tekstury powierzchni cylindrów metalowych. ↩