Gdy zautomatyzowana linia montażowa wymaga pozycjonowania z dokładnością co do milimetra bez jakiegokolwiek ruchu obrotowego, standardowe siłowniki po prostu nie są w stanie zapewnić wymaganej precyzji, co prowadzi do niewspółosiowości części i kosztownych problemów z jakością. Kompaktowe siłowniki prowadzące zapewniają zintegrowane prowadzenie przeciwobrotowe i precyzyjne pozycjonowanie dzięki konstrukcji dwutłoczyskowej, systemy łożysk liniowych1i sztywne konfiguracje montażowe, które eliminują ruch obrotowy, zachowując wyjątkową dokładność w zastosowaniach o ograniczonej przestrzeni.

Dwa tygodnie temu pracowałem z Jennifer, inżynierem projektantem w zakładzie produkcji elektroniki w Karolinie Północnej, którego kompaktowe stacje montażowe PCB doświadczały 15% współczynników odrzucenia z powodu dryftu obrotowego w standardowych siłownikach pneumatycznych podczas precyzyjnych operacji umieszczania komponentów.

Spis treści

- Co sprawia, że siłowniki prowadzące są niezbędne w zastosowaniach zapobiegających rotacji?

- Jak wybrać odpowiednią konfigurację cylindra prowadzącego?

- Które opcje montażu maksymalizują precyzję w niewielkich przestrzeniach?

- Jakie praktyki konserwacyjne zapewniają długoterminową dokładność?

Co sprawia, że siłowniki prowadzące są niezbędne w zastosowaniach zapobiegających rotacji? 🎯

Zrozumienie zasad projektowania siłowników prowadzących ma kluczowe znaczenie dla zastosowań wymagających precyzyjnego ruchu liniowego bez ruchu obrotowego.

Cylindry prowadzące eliminują ruch obrotowy dzięki zintegrowanym systemom łożysk liniowych, konfiguracjom dwutłoczyskowym lub zewnętrznym szynom prowadzącym, które zapobiegają wszelkim ruchom obrotowym, zapewniając jednocześnie wyjątkową dokładność pozycjonowania, co czyni je niezbędnymi do precyzyjnego montażu, testowania i przenoszenia materiałów.

Technologie zapobiegające rotacji

Nowoczesne cylindry prowadzące wykorzystują kilka sprawdzonych metod zapobiegania rotacji:

Konstrukcja z dwoma prętami

- Konstrukcja pręta przelotowego eliminuje obciążenie boczne

- Równomierny rozkład sił po obu stronach tłoka

- Nieodłączne zabezpieczenie przed rotacją bez zewnętrznych prowadnic

- Kompaktowe wymiary dla aplikacji o ograniczonej przestrzeni

Integracja łożysk liniowych

| Typ łożyska | Udźwig | Poziom precyzyjny | Konserwacja |

|---|---|---|---|

| Tuleje kulkowe | Średni | ±0.002″ | Niski |

| Prowadnice rolkowe | Wysoki | ±0.001″ | Średni |

| Łożyska ślizgowe | Światło | ±0.005″ | Minimalny |

| Kula recyrkulacyjna | Bardzo wysoka | ±0.0005″ | Wysoki |

Zewnętrzne systemy szyn prowadzących

Zewnętrzne prowadnice zapewniają maksymalną sztywność:

- Szyny z hartowanej stali trwałość

- Precyzyjnie szlifowane powierzchnie dla płynnego działania

- Regulowane napięcie wstępne dla optymalnej wydajności

- Modułowa konstrukcja dla konfiguracji niestandardowych

Zalety precyzji

Cylindry prowadzące oferują znaczące korzyści w zakresie precyzji:

- Powtarzalność konsekwentnie w zakresie ±0,001″

- Brak dryftu obrotowego podczas pracy

- Stałe przyłożenie siły podczas udaru

- Zmniejszone zużycie na oprzyrządowaniu i osprzęcie

Zakład elektroniczny Jennifer zmagał się z dokładnością umieszczania komponentów, ponieważ ich standardowe cylindry pozwalały na mikroskopijne obroty, które kumulowały się w tysiącach cykli, powodując błędy umieszczania, które przekraczały wymagania tolerancji ±0,05 mm. 🔧

Bepto's Guide Cylinder Solutions

Nasze kompaktowe cylindry prowadzące wykorzystują precyzyjne łożyska liniowe i sztywną konstrukcję, aby zapewnić wyjątkową wydajność przeciwobrotową przy najmniejszej możliwej powierzchni.

Jak wybrać odpowiednią konfigurację cylindra prowadzącego? ⚙️

Właściwy dobór konfiguracji zapewnia optymalną wydajność przy jednoczesnym spełnieniu ograniczeń przestrzennych i wymagań dotyczących precyzji w wymagających aplikacjach.

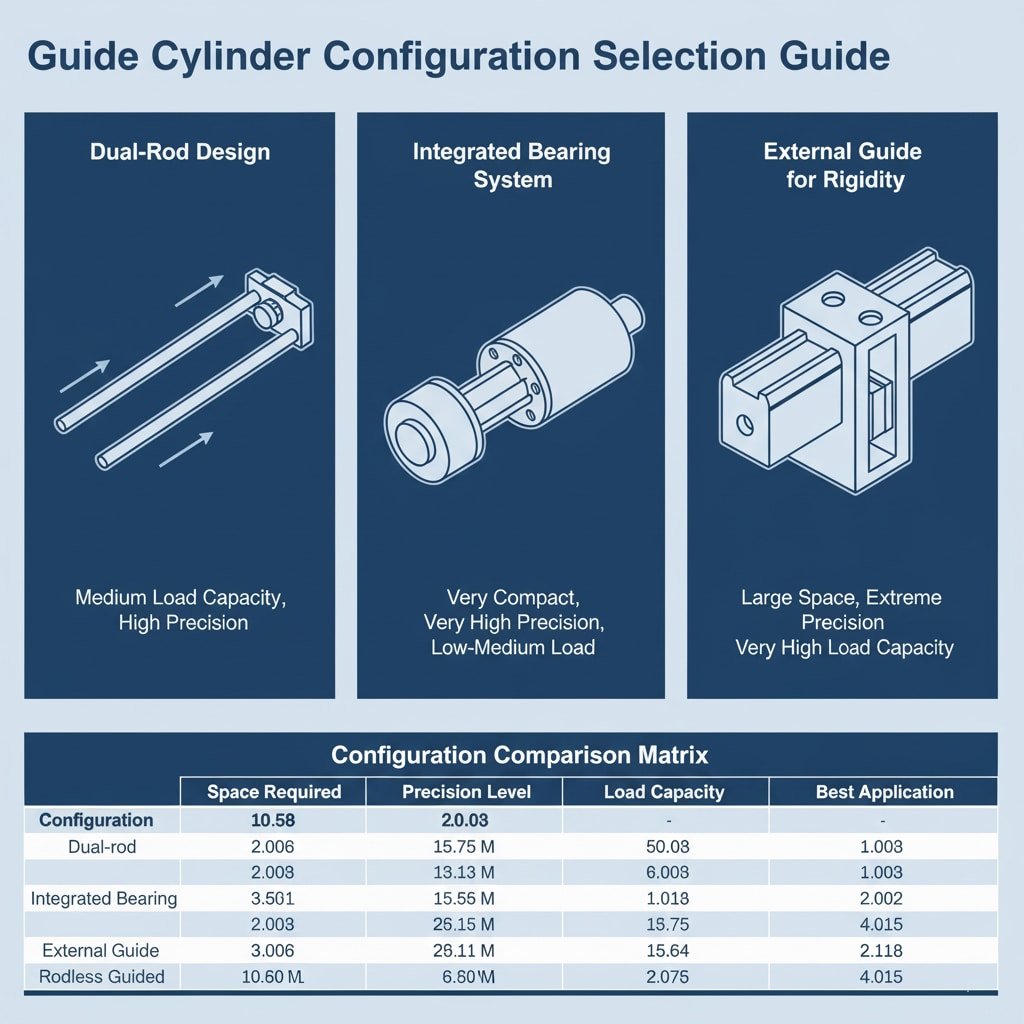

Wybierz konfigurację cylindra prowadzącego w oparciu o wymagania dotyczące obciążenia, potrzeby w zakresie precyzji i ograniczenia przestrzenne: wybierz konstrukcje dwutłoczyskowe do zrównoważonego obciążenia, zintegrowane systemy łożysk do kompaktowych instalacji i zewnętrzne prowadnice dla maksymalnej sztywności w zastosowaniach wymagających wysokiej precyzji.

Macierz porównawcza konfiguracji

| Konfiguracja | Wymagane miejsce | Poziom precyzyjny | Udźwig | Najlepsza aplikacja |

|---|---|---|---|---|

| Podwójny pręt | Kompaktowy | Wysoki | Średni | Prace montażowe |

| Zintegrowane łożysko | Bardzo kompaktowy | Bardzo wysoka | Niski-średni | Elektronika |

| Przewodnik zewnętrzny | Duży | Ekstremalny | Bardzo wysoka | Wysoka precyzja |

| Prowadzenie bez drążka | Minimalny | Wysoki | Wysoki | Obsługa materiałów |

Wymagania dotyczące analizy obciążenia

Właściwa analiza obciążenia zapobiega przedwczesnym awariom:

Składniki siły

- Siły osiowe wzdłuż linii środkowej cylindra

- Obciążenia boczne prostopadle do ruchu

- Obciążenia momentem2 tworzenie sił obrotowych

- Siły dynamiczne od przyspieszania/zwalniania

Wytyczne dotyczące ładowności

| Otwór cylindra | Maksymalne obciążenie boczne | Moment Pojemność | Typowe zastosowanie |

|---|---|---|---|

| 1-2 cale | 50-100 funtów | 200-500 in-lbs | Montaż oświetlenia |

| 2-4 cale | 100-300 funtów | 500-1500 in-lbs | Średnia praca |

| 4-6 cali | 300-800 funtów | 1500-4000 in-lbs | Ciężkie pozycjonowanie |

Precyzyjna analiza wymagań

Różne zastosowania wymagają różnych poziomów precyzji:

- Montaż elektronikiPowtarzalność ±0,001″

- Produkcja urządzeń medycznychDokładność ±0,0005″

- Montaż w branży motoryzacyjnej±0,005″ pozycjonowanie

- Ogólne przemysłoweTolerancja ±0,010″

Względy środowiskowe

Środowisko pracy wpływa na wybór konfiguracji:

- Zastosowania w pomieszczeniach czystych wymagają uszczelnionych systemów łożysk

- Środowiska o wysokiej temperaturze wymagają specjalnych materiałów

- Atmosfery korozyjne wymagają konstrukcji ze stali nierdzewnej

- Obszary o wysokim poziomie wibracji wymagają dodatkowego tłumienia

Doświadczenie w zakresie konfiguracji Bepto

Nasz zespół inżynierów zapewnia kompleksowe wsparcie przy wyborze, w tym

- Obliczenia analizy obciążenia dla konkretnej aplikacji

- Weryfikacja wymagań dotyczących precyzji poprzez testowanie

- Optymalizacja przestrzeni dla instalacji kompaktowych

- Modyfikacje niestandardowe gdy standardowe opcje nie pasują

Które opcje montażu maksymalizują precyzję w kompaktowych przestrzeniach? 🏗️

Strategiczny wybór montażu i odpowiednie techniki instalacji mają kluczowe znaczenie dla osiągnięcia maksymalnej precyzji w zastosowaniach o ograniczonej przestrzeni.

Zmaksymalizuj precyzję w kompaktowych przestrzeniach, korzystając ze sztywnej podstawy montażowej z precyzyjnie obrobionymi powierzchniami, zintegrowanymi wspornikami montażowymi, które eliminują błędy wyrównania, oraz modułowymi systemami montażowymi, które zapewniają możliwość regulacji przy zachowaniu sztywności konstrukcji.

Porównanie stylów montażu

| Typ montażu | Sztywność | Precyzja | Wydajność przestrzenna | Regulacja |

|---|---|---|---|---|

| Stała podstawa | Doskonały | ±0.0005″ | Dobry | Brak |

| Regulowana podstawa | Bardzo dobry | ±0.001″ | Uczciwy | Pełny |

| Mocowanie boczne | Dobry | ±0.002″ | Doskonały | Ograniczony |

| Zintegrowany | Doskonały | ±0.0005″ | Doskonały | Minimalny |

Precyzyjne techniki montażu

Krytyczne praktyki montażowe zapewniające maksymalną dokładność:

Przygotowanie powierzchni

- Powierzchnie montażowe maszyny do 32 Ra3 lub lepszy

- Weryfikacja płaskości z dokładnością do 0,0005″ w całym obszarze montażowym

- Używaj precyzyjnych kołków rozporowych dla powtarzalnego pozycjonowania

- Zastosuj właściwy moment dokręcania do wszystkich elementów złącznych

Procedury wyrównywania

- Ustanowienie referencyjne układy odniesienia4 korzystanie z precyzyjnych narzędzi pomiarowych

- Sprawdź równoległość między powierzchnią montażową a osią ruchu

- Weryfikacja prostopadłości wszystkich powierzchni montażowych

- Wyrównanie dokumentów na potrzeby przyszłej konserwacji

Izolacja drgań

Minimalizacja wpływu wibracji zewnętrznych:

- Podkładki izolacyjne między cylindrem a powierzchnią montażową

- Sztywne konstrukcje montażowe aby zapobiec ugięciu

- Materiały tłumiące dla środowisk o wysokich wibracjach

- Właściwy dobór elementów złącznych dla obciążeń dynamicznych

Kompaktowe rozwiązania przestrzenne

Maksymalna wydajność w ograniczonej przestrzeni:

Zintegrowane systemy montażowe

- Wbudowane uchwyty montażowe wyeliminowanie oddzielnego sprzętu

- Precyzyjnie wykonane interfejsy zapewniają idealne wyrównanie

- Komponenty modułowe dla konfiguracji niestandardowych

- Konstrukcje oszczędzające miejsce zmniejszyć ogólny ślad

Integracja z wieloma osiami

W przypadku złożonych wymagań dotyczących pozycjonowania:

- Układ cylindrów ułożonych w stos do pozycjonowania X-Y

- Integracja siłownika obrotowego dla ruchu wieloosiowego

- Skoordynowane sterowanie ruchem dla zsynchronizowanego działania

- Kompaktowa integracja sterownika dla oszczędności miejsca

Zakład Jennifer wdrożył nasz zintegrowany system montażowy, który zmniejszył zajmowaną powierzchnię stanowiska montażowego o 30%, jednocześnie poprawiając dokładność pozycjonowania do ±0,02 mm, co mieści się w wymaganej tolerancji. 📐

Jakie praktyki konserwacyjne zapewniają długoterminową dokładność? 🔧

Systematyczne procedury konserwacyjne pozwalają zachować precyzję działania i wydłużają żywotność cylindra prowadzącego w wymagających zastosowaniach.

Utrzymanie długoterminowej dokładności dzięki regularnemu smarowaniu łożysk, precyzyjnej weryfikacji osiowania, monitorowaniu wzorców zużycia i proaktywnej wymianie uszczelnień w oparciu o liczbę cykli, zamiast czekania na pojawienie się objawów awarii.

Harmonogram konserwacji zapobiegawczej

| Zadanie konserwacji | Częstotliwość | Czas trwania | Wymagane narzędzia |

|---|---|---|---|

| Kontrola wzrokowa | Co tydzień | 15 minut | Oczy, latarka |

| Kontrola smarowania | Miesięcznie | 30 minut | Smarownica, ręczna |

| Precyzyjna weryfikacja | Kwartalnie | 2 godziny | Wskaźniki wybierania |

| Pełna obsługa | Rocznie | 4-6 godzin | Pełny zestaw narzędzi |

Krytyczne punkty kontrolne

Skoncentruj uwagę na tych kluczowych obszarach:

Systemy łożysk liniowych

- Sprawdź płynność działania podczas pełnego skoku

- Nasłuchiwanie nietypowych dźwięków wskazujące zużycie

- Sprawdzić prawidłowe smarowanie we wszystkich punktach łożyskowania

- Pomiar gry lub luz5 w systemie naprowadzania

Ocena stanu uszczelnienia

- Sprawdzić pod kątem widocznych uszkodzeń lub pogorszenie

- Sprawdź szczelność we wszystkich punktach uszczelnienia

- Monitorowanie ciśnienia roboczego dla spójności

- Proaktywna wymiana uszczelek na podstawie liczby cykli

Precyzyjne techniki monitorowania

Ustalenie pomiarów bazowych i śledzenie zmian:

- Powtarzalność pozycji testowanie co miesiąc

- Weryfikacja prostoliniowości Korzystanie z precyzyjnych prostownic

- Sprawdzanie równoległości między cylindrem a mocowaniem

- Pomiary prostopadłości na krytycznych interfejsach

Najlepsze praktyki w zakresie smarowania

Prawidłowe smarowanie jest niezbędne dla zapewnienia długoterminowej dokładności:

Wybór smaru

- Wysokiej jakości smar do łożysk dla prowadnic liniowych

- Czyste, suche powietrze dla systemów pneumatycznych

- Kompatybilne materiały które nie uszkodzą uszczelek

- Odpowiednia lepkość dla temperatury roboczej

Procedury składania wniosków

- Wyczyść wszystkie powierzchnie przed nałożeniem smaru

- Używaj odpowiednich ilości - zbyt wiele powoduje problemy

- Rozprowadź równomiernie przez pełny zakres ruchu

- Weryfikacja działania serwis po smarowaniu

Monitorowanie wydajności

Śledzenie kluczowych wskaźników wydajności:

- Liczba cykli dla konserwacji predykcyjnej

- Precyzyjne pomiary w czasie

- Ciśnienie robocze trendy

- Zmiany temperatury podczas pracy

Wsparcie serwisowe Bepto

Zapewniamy kompleksowe wsparcie serwisowe:

- Szczegółowe instrukcje konserwacji z procedurami krok po kroku

- Programy szkoleniowe dla personelu serwisowego

- Oryginalne części zamienne z gwarantowaną kompatybilnością

- Infolinia wsparcia technicznego pomoc w rozwiązywaniu problemów

Wnioski

Kompaktowe siłowniki prowadzące zapewniają precyzję przeciwobrotową wymaganą przez aplikacje - właściwy dobór, instalacja i konserwacja zapewniają lata niezawodnej i dokładnej pracy w najbardziej wymagających środowiskach. 🚀

Najczęściej zadawane pytania dotyczące kompaktowych siłowników prowadzących

P: Jaka jest minimalna wymagana przestrzeń do zainstalowania systemu cylindra prowadzącego?

Wymagania dotyczące przestrzeni różnią się w zależności od konfiguracji, ale nasze najbardziej kompaktowe zintegrowane konstrukcje łożysk wymagają tylko 20% więcej miejsca niż standardowe cylindry, zapewniając jednocześnie doskonałą wydajność przeciwobrotową. Zewnętrzne systemy prowadnic wymagają 50-100% więcej miejsca, ale oferują maksymalną precyzję.

P: Czy siłowniki prowadzące mogą przenosić obciążenia boczne bez utraty precyzji?

Tak, siłowniki prowadzące są specjalnie zaprojektowane do przenoszenia obciążeń bocznych, które mogłyby uszkodzić standardowe siłowniki. Odpowiednio dobrane cylindry prowadzące mogą przenosić obciążenia boczne do 50% ich siły osiowej przy zachowaniu dokładności pozycjonowania.

P: Skąd mam wiedzieć, czy moja aplikacja wymaga siłownika prowadzącego w porównaniu ze standardowym siłownikiem?

Jeśli aplikacja wymaga dokładności pozycjonowania lepszej niż ±0,005″, wiąże się z jakimkolwiek obciążeniem bocznym lub nie toleruje ruchu obrotowego, potrzebny jest siłownik prowadzący. Standardowe siłowniki są odpowiednie tylko do prostych operacji push-pull bez wymagań dotyczących precyzji.

P: Jaka jest typowa żywotność łożysk liniowych w zastosowaniach z siłownikami prowadzącymi?

Przy odpowiedniej konserwacji, wysokiej jakości łożyska liniowe w cylindrach prowadzących zwykle wytrzymują 2-5 milionów cykli, w zależności od warunków obciążenia i środowiska pracy. Nasze cylindry prowadzące Bepto zawierają wysokiej jakości łożyska o wydłużonej żywotności w zastosowaniach przemysłowych.

P: Czy siłowniki prowadzące mogą być używane w aplikacjach wymagających dużej prędkości bez utraty dokładności?

Cylindry prowadzące w rzeczywistości działają lepiej przy wyższych prędkościach niż standardowe cylindry, ponieważ system prowadzenia zapobiega ugięciom i wibracjom, które pogarszają dokładność. Jednak odpowiednia amortyzacja i kontrola prędkości są niezbędne do utrzymania precyzji przy dużych prędkościach.

-

Poznaj różne typy łożysk liniowych i dowiedz się, w jaki sposób umożliwiają one precyzyjny ruch. ↩

-

Zrozumienie, czym jest obciążenie momentem i w jaki sposób wytwarza ono siłę obrotową na komponent. ↩

-

Przewodnik po zrozumieniu wartości Ra (średnia chropowatość) używanych do pomiaru wykończenia powierzchni. ↩

-

Zapoznanie się z koncepcją punktów odniesienia jako punktów odniesienia dla precyzyjnych pomiarów i wyrównania. ↩

-

Dowiedz się, czym jest luz mechaniczny i jak wpływa on na precyzję ruchomych części. ↩