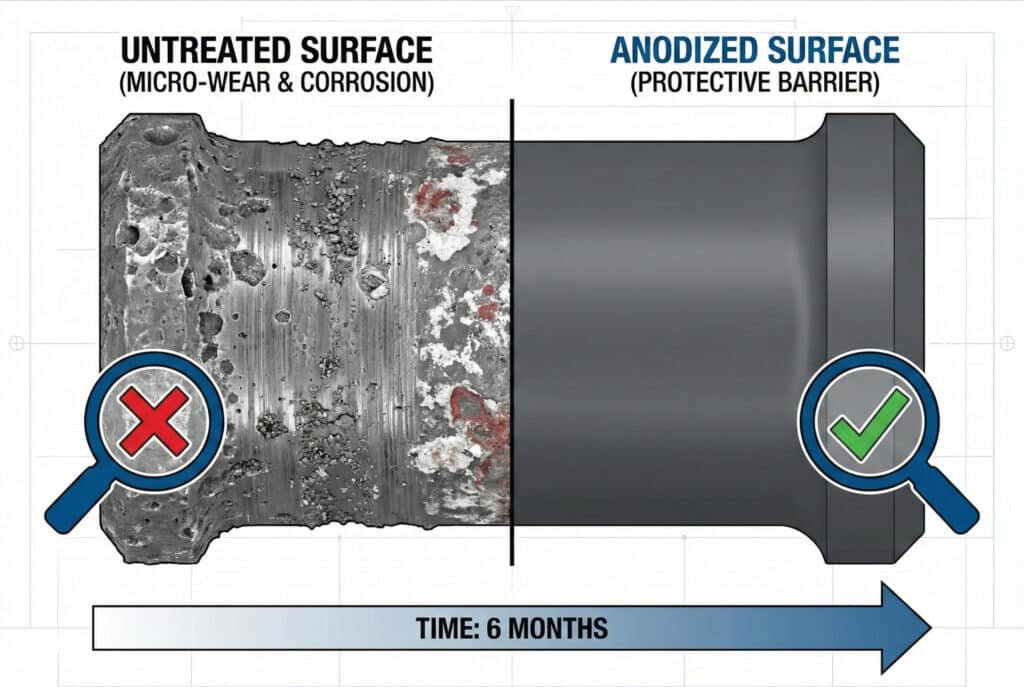

Twój precyzyjny system pneumatyczny działał bez zarzutu podczas testów odbiorczych w fabryce, ale sześć miesięcy po instalacji czasy reakcji zaworów są nieregularne, a niektóre zawory są całkowicie zablokowane. Co jest tego przyczyną? Mikroskopijne zużycie i korozja nieobrobionych aluminiowych szpuli zaworów, które spowodowały spadek wydajności i zanieczyszczenie. Obróbka anodowa $200 mogła zapobiec przestojom i kosztom wymiany wynoszącym $50 000. Obróbka powierzchniowa nie ma charakteru kosmetycznego — jest to kluczowy system ochronny. 🛡️

Anodowanie i obróbka powierzchni znacznie wydłużają żywotność suwaka zaworu, tworząc bariery ochronne przed zużyciem, korozją i zanieczyszczeniem, a twarde anodowanie zapewnia nawet 10-krotna poprawa odporności na zużycie1, podczas gdy specjalistyczne powłoki mogą zmniejszyć współczynniki tarcia o 80% i wyeliminować korozja galwaniczna2 w systemach wielometalowych.

W zeszłym miesiącu współpracowałem z Davidem, producentem urządzeń do pakowania z Michigan, którego zawory pneumatyczne przedwcześnie ulegały awarii w środowiskach przetwórstwa spożywczego. Wdrożenie zatwierdzonego przez FDA twardego anodowania wydłużyło żywotność zaworów z 6 miesięcy do ponad 5 lat, przy jednoczesnym spełnieniu rygorystycznych wymagań sanitarnych.

Spis treści

- Jakie są podstawowe mechanizmy ochrony powierzchniowej?

- W jaki sposób różne rodzaje anodowania wpływają na działanie zaworów?

- Jakie specjalistyczne powłoki optymalizują działanie suwaka zaworu?

- Jak wybrać i wdrożyć optymalne metody obróbki powierzchni?

Jakie są podstawowe mechanizmy ochrony powierzchniowej?

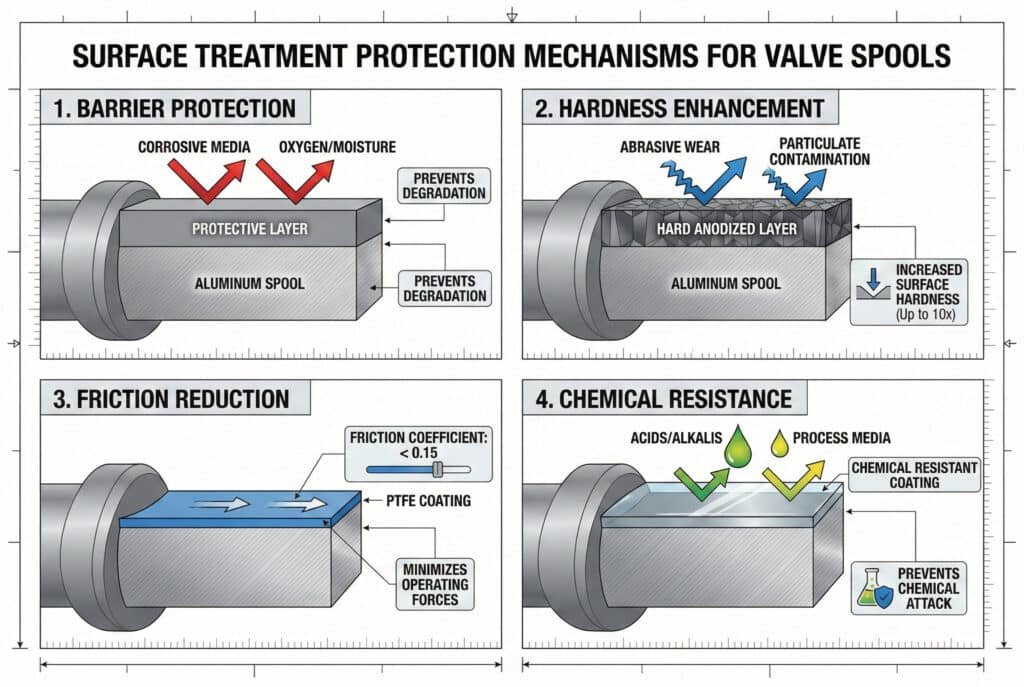

Obróbka powierzchniowa chroni suwaki zaworów poprzez wiele mechanizmów, w tym ochronę barierową, zwiększenie twardości, zmniejszenie tarcia i poprawę odporności chemicznej.

Obróbka powierzchniowa chroni suwaki zaworów poprzez tworzenie specjalnie zaprojektowanych warstw powierzchniowych, które zapewniają barierę ochronną przed korozją, zwiększają twardość powierzchni w celu zapewnienia odporności na zużycie, zmniejszają współczynniki tarcia w celu zminimalizowania sił roboczych oraz zwiększają odporność chemiczną w celu zapobiegania degradacji spowodowanej przez media procesowe i zanieczyszczenia.

Mechanizmy ochrony barierowej

Obróbka powierzchni tworzy fizyczne bariery, które zapobiegają przedostawaniu się czynników korozyjnych do materiału bazowego, blokując dostęp tlenu, wilgoci i substancji chemicznych powodujących degradację.

Efekty zwiększenia twardości

Wiele metod obróbki powierzchniowej znacznie zwiększa twardość powierzchni, zapewniając odporność na zużycie ścierne, zatarcie i uszkodzenia mechaniczne spowodowane zanieczyszczeniem cząstkami stałymi.

Właściwości modyfikacji tarcia

Specjalistyczne obróbki powierzchniowe mogą znacznie zmniejszyć współczynniki tarcia, zmniejszając siły robocze i stopień zużycia, jednocześnie poprawiając charakterystykę reakcji zaworu.

Poprawa odporności chemicznej

Obróbka powierzchniowa może zapewnić chemiczną obojętność, która chroni przed określonymi czynnikami korozyjnymi, przedłużając żywotność zaworów w trudnych warunkach chemicznych.

| Mechanizm ochronny | Nieobrobione aluminium | Standardowe anodowanie | Twarde anodowanie | Powłoka PTFE | Wpływ na żywotność szpuli |

|---|---|---|---|---|---|

| Odporność na korozję | Słaby | Dobry | Doskonały | Doskonały | Poprawa o 3–10 razy |

| Odporność na zużycie | Linia bazowa | 2-3x | 5-10x | Zmienna | Proporcjonalnie do twardości |

| Współczynnik tarcia | 0.8-1.2 | 0.6-0.8 | 0.4-0.6 | 0.05-0.15 | Odwrotna zależność |

| Odporność chemiczna | Ograniczony | Umiarkowany | Dobry | Doskonały | Zależne od środowiska |

Urządzenia do przetwarzania żywności firmy Davida ulegały korozji aluminiowych szpul pod wpływem chemicznych środków odkażających. Twarde anodowanie stworzyło barierę podobną do ceramicznej, która całkowicie wyeliminowała korozję, spełniając jednocześnie wymagania FDA. 🧪

Modyfikacja energii powierzchniowej

Obróbka powierzchniowa może zmienić właściwości energetyczne powierzchni, wpływając na przyczepność zanieczyszczeń i łatwość czyszczenia powierzchni podczas konserwacji.

Stabilność wymiarowa

Powłoki ochronne pomagają zachować stabilność wymiarową, zapobiegając utracie materiału spowodowanej korozją oraz zmianom wymiarowym związanym ze zużyciem, które mają wpływ na działanie zaworu.

W jaki sposób różne rodzaje anodowania wpływają na działanie zaworów?

Różne procesy anodowania powodują powstanie różnych właściwości powierzchni, które mają bezpośredni wpływ na działanie, trwałość i przydatność zastosowania trzpienia zaworu.

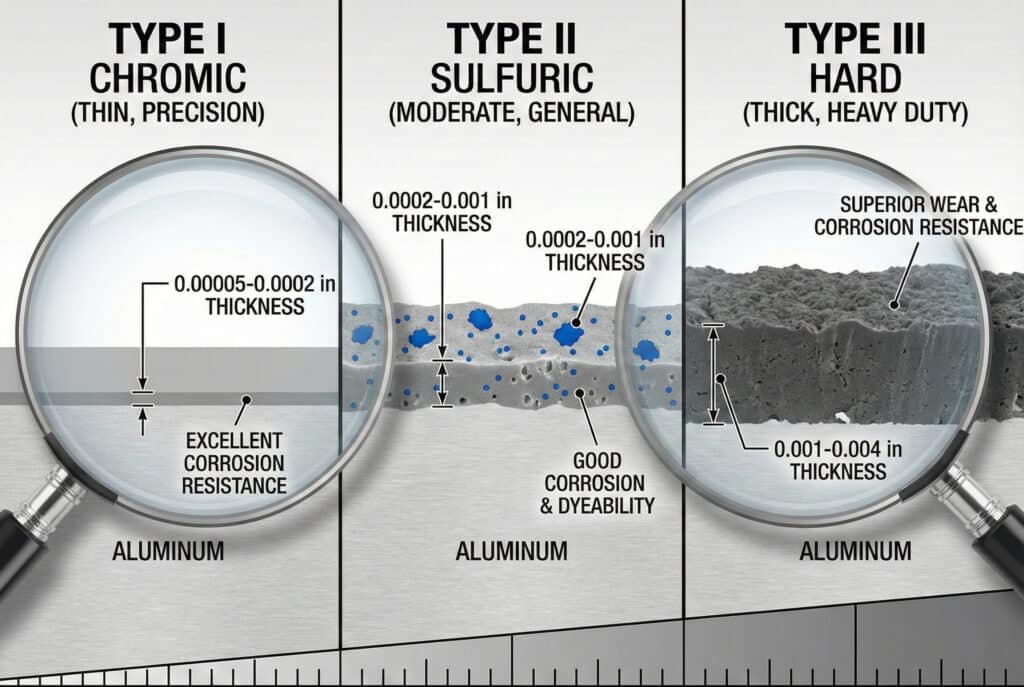

Rodzaje anodowania obejmują anodowanie dekoracyjne typu I z użyciem kwasu chromowego, zapewniające podstawową ochronę, anodowanie typu II z użyciem kwasu siarkowego, zapewniające umiarkowaną poprawę właściwości, oraz anodowanie twarde typu III, zapewniające maksymalną odporność na zużycie i korozję. Każdy z tych rodzajów ma określone właściwości użytkowe i zalety zastosowania.

Anodowanie kwasem chromowym typu I

Anodowanie kwasem chromowym tworzy cienkie (0,00005–0,0002 cala) warstwy tlenku o doskonałej odporności na korozję i minimalnych zmianach wymiarowych, idealne do zastosowań precyzyjnych, gdzie kluczowe znaczenie mają wąskie tolerancje.

Anodowanie kwasem siarkowym typu II

Anodowanie kwasem siarkowym tworzy warstwy tlenku o umiarkowanej grubości (0,0002-0,001 cala) o dobrej odporności na korozję i barwienie, powszechnie stosowane w ogólnych zastosowaniach przemysłowych.

Anodowanie twarde typu III

Anodowanie twarde typu III3 tworzy grube (0,001-0,004 cala), niezwykle twarde warstwy tlenku o doskonałej odporności na zużycie i korozję, idealne do wymagających zastosowań wymagających maksymalnej trwałości.

Anodowanie zamknięte a otwarte

Procesy uszczelniania zamykają porowatą strukturę tlenku anodowego, poprawiając odporność na korozję, ale potencjalnie wpływając na tolerancje wymiarowe i właściwości powierzchni.

| Typ anodowania | Zakres grubości | Twardość (HV) | Odporność na korozję | Odporność na zużycie | Najlepsze aplikacje |

|---|---|---|---|---|---|

| Typ I Chromic | 0.00005-0.0002″ | 300-400 | Doskonały | Umiarkowany | Precyzja, lotnictwo |

| Siarka typu II | 0.0002-0.001″ | 250-350 | Dobry | Dobry | Ogólne przemysłowe |

| Typ III Twardy | 0.001-0.004″ | 400-600 | Doskonały | Doskonały | Zastosowania w trudnych warunkach, narażone na zużycie |

| Typ II uszczelniony | 0.0002-0.001″ | 200-300 | Doskonały | Umiarkowany | Środowiska korozyjne |

Opcje kolorów i wyglądu

Anodowanie może obejmować barwniki służące do kodowania kolorami lub identyfikacji przy zachowaniu właściwości ochronnych, co jest przydatne w organizacji i konserwacji systemu.

Właściwości elektryczne

Powierzchnie anodowane są izolacyjne elektrycznie, co może być korzystne dla zapobiegania korozji galwanicznej, ale może mieć wpływ na wymagania dotyczące uziemienia w niektórych zastosowaniach.

Niedawno pomogłem Marii, która prowadzi zakład produkcji półprzewodników w Arizonie, wybrać anodowanie chromowe typu I do ultraprecyzyjnych szpuli zaworów, gdzie grubość 0,00005 cala pozwalała zachować krytyczne tolerancje, zapewniając jednocześnie ochronę przed korozją. 🔬

Kontrola procesu i jakość

Jakość anodowania zależy od precyzyjnej kontroli procesu, w tym składu roztworu, temperatury, gęstości prądu i czasu, co ma bezpośredni wpływ na uzyskane właściwości ochronne.

Jakie specjalistyczne powłoki optymalizują działanie suwaka zaworu?

Zaawansowane technologie powlekania oferują doskonałe właściwości użytkowe, przewyższające tradycyjne anodowanie, zapewniając specjalistyczne rozwiązania do ekstremalnych zastosowań.

Specjalistyczne powłoki, w tym PTFE, ceramiczne, diamentopodobne (DLC) i systemy polimerowe, zapewniają bardzo niskie tarcie, wyjątkową odporność chemiczną, zwiększoną ochronę przed zużyciem oraz specjalistyczne właściwości, które mogą znacznie wydłużyć żywotność suwaka zaworu w wymagających zastosowaniach.

Powłoki z PTFE i fluoropolimerów

Powłoki PTFE zapewniają wyjątkowo niski współczynnik tarcia (0,05–0,15), doskonałą odporność chemiczną oraz właściwości nieprzywierające, które zapobiegają gromadzeniu się zanieczyszczeń i zmniejszają siły robocze.

Systemy powłok ceramicznych

Powłoki ceramiczne charakteryzują się wyjątkową twardością, odpornością na zużycie i stabilnością termiczną, dzięki czemu idealnie nadają się do zastosowań w wysokich temperaturach lub środowiskach, w których występują zanieczyszczenia ścierne.

Powłoki z węgla diamentopodobnego (DLC)

Powłoki z węgla diamentopodobnego (DLC)4 łączą wyjątkową twardość z niskim współczynnikiem tarcia, zapewniając doskonałą odporność na zużycie i płynną pracę w zastosowaniach wymagających precyzji.

Powłoki z polimerów technicznych

Zaawansowane systemy polimerowe można dostosować do konkretnych zastosowań, łącząc wiele korzystnych właściwości, takich jak niskie tarcie, odporność chemiczna i samosmarowanie.

| Typ powłoki | Współczynnik tarcia | Twardość | Zakres temperatur | Odporność chemiczna | Podstawowe korzyści |

|---|---|---|---|---|---|

| PTFE | 0.05-0.15 | Miękki | -200°C do +260°C | Doskonały | Ultra niskie tarcie, nieprzywierające |

| Ceramika | 0.3-0.6 | Bardzo wysoka | Od -50°C do +1000°C | Doskonały | Ekstremalna odporność na zużycie |

| DLC | 0.1-0.3 | Ekstremalny | Od -50°C do +400°C | Dobry | Twardy, niskie tarcie |

| Polimer techniczny | 0.2-0.4 | Zmienna | -40°C do +200°C | Zmienna | Właściwości dostosowane do potrzeb |

Hybrydowe systemy powłokowe

Wielowarstwowe systemy powłokowe łączą różne materiały w celu optymalizacji wielu właściwości, np. twardą warstwę podstawową zapewniającą odporność na zużycie z warstwą wierzchnią o niskim współczynniku tarcia.

Formuły dostosowane do konkretnych zastosowań

Powłoki mogą być opracowywane do konkretnych zastosowań, takich jak kontakt z żywnością zatwierdzony przez FDA, biokompatybilne urządzenia medyczne lub ekstremalna odporność chemiczna.

Nasz zespół badawczy Bepto opracował autorskie systemy powłok, które łączą zalety wielu technologii, osiągając współczynniki tarcia poniżej 0,08 przy zachowaniu doskonałej odporności na zużycie. 🚀

Uwagi dotyczące grubości powłoki i tolerancji

Specjalistyczne powłoki zazwyczaj zwiększają wymiary powierzchni o 0,0002–0,002 cala, co wymaga dokładnego rozważenia tolerancji i potencjalnych wymagań dotyczących obróbki skrawaniem.

Jak wybrać i wdrożyć optymalne metody obróbki powierzchni?

Pomyślny wybór obróbki powierzchni wymaga systematycznej analizy wymagań aplikacji, warunków środowiskowych i celów wydajnościowych w celu optymalizacji żywotności suwaka zaworu i wydajności systemu.

Optymalny dobór obróbki powierzchniowej wymaga kompleksowej analizy zastosowania, w tym oceny środowiska pracy, określenia wymagań dotyczących wydajności, oceny kompatybilności materiałów oraz analizy ekonomicznej, aby wybrać obróbkę, która maksymalizuje żywotność zaworu, jednocześnie spełniając cele dotyczące kosztów i wydajności.

Analiza wymagań aplikacji

Dokumentuj wszystkie warunki pracy, w tym zakresy temperatur, narażenie na działanie substancji chemicznych, poziomy zanieczyszczenia, częstotliwość pracy i wymagania dotyczące wydajności, aby pomóc w wyborze odpowiedniego sposobu obróbki.

Ocena zgodności z wymogami ochrony środowiska

Oceń, jak różne rodzaje obróbki powierzchniowej sprawdzają się w konkretnym środowisku pracy, biorąc pod uwagę takie czynniki, jak wilgotność, narażenie na działanie substancji chemicznych i cykle temperaturowe.

Kryteria optymalizacji wydajności

Określ kluczowe parametry wydajności, takie jak cele w zakresie redukcji tarcia, wymagania dotyczące trwałości, odporności na korozję i stabilności wymiarowej.

Ramy analizy ekonomicznej

Porównaj koszty leczenia z oczekiwanymi poprawami wydajności, biorąc pod uwagę początkowe koszty leczenia, wydłużoną żywotność, zmniejszoną konserwację i zapobieganie przestojom.

| Kryteria wyboru | Waga | Standardowe anodowanie | Twarde anodowanie | Powłoka PTFE | Powłoka ceramiczna | Czynniki decyzyjne |

|---|---|---|---|---|---|---|

| Odporność na zużycie | Wysoki | 6/10 | 9/10 | 4/10 | 10/10 | Trudność operacyjna |

| Redukcja tarcia | Średni | 7/10 | 8/10 | 10/10 | 6/10 | Wymagania dotyczące siły |

| Odporność na korozję | Wysoki | 8/10 | 9/10 | 9/10 | 9/10 | Środowisko |

| Efektywność kosztowa | Średni | 9/10 | 7/10 | 5/10 | 3/10 | Ograniczenia budżetowe |

| Zakres temperatur | Zmienna | 8/10 | 8/10 | 7/10 | 10/10 | Temperatura pracy |

Kontrola jakości i specyfikacja

Ustal szczegółowe specyfikacje dotyczące obróbki powierzchni, w tym wymagania dotyczące grubości, docelowej twardości, badanie przyczepności5, oraz kryteria akceptacji.

Planowanie wdrożenia

Zaplanuj realizację obróbki powierzchni, w tym wymagania dotyczące obróbki wstępnej, potrzeby w zakresie maskowania, operacje po obróbce oraz procedury weryfikacji jakości.

Producent urządzeń pakujących Davida wdrożył systematyczny proces selekcji, który uwzględniał wymagania dotyczące bezpieczeństwa żywności, kompatybilność chemiczną środków czyszczących oraz czynniki kosztowe, co zaowocowało optymalizacją specyfikacji twardego anodowania. 📊

Wybór i kwalifikacja dostawców

Wybierz wykwalifikowanych dostawców usług obróbki powierzchniowej posiadających odpowiednie certyfikaty, systemy kontroli procesów i systemy jakości, aby zapewnić spójne wyniki.

Monitorowanie wydajności i walidacja

Wdrożenie systemów monitorowania w celu śledzenia wydajności obróbki powierzchniowej i weryfikacji oczekiwanej poprawy trwałości zaworów oraz wydajności systemu.

Właściwy dobór i zastosowanie odpowiedniej obróbki powierzchniowej może znacznie wydłużyć żywotność suwaka zaworu, poprawiając jednocześnie wydajność systemu i zmniejszając koszty konserwacji.

Często zadawane pytania dotyczące anodowania i obróbki powierzchniowej trzpieni zaworów

P: Czy anodowanie wpływa na wymiary i tolerancje trzpienia zaworu?

Tak, anodowanie zwiększa grubość materiału (od 0,00005 do 0,004 cala w zależności od typu), co należy uwzględnić w tolerancjach projektowych. W przypadku wymiarów krytycznych może być konieczna obróbka przed anodowaniem.

P: Czy anodowane korpusy zaworów można naprawiać lub ponownie anodować?

Anodowanie można usunąć i ponownie nałożyć, ale wymaga to całkowitego demontażu i może wpłynąć na wymiary materiału bazowego. Zapobieganie poprzez odpowiednią obróbkę wstępną jest bardziej opłacalne.

P: Czy istnieją zastosowania, w których należy unikać obróbki powierzchniowej?

Niektóre zastosowania wymagające precyzji, przewodności elektrycznej lub określonych właściwości powierzchniowych mogą nie być odpowiednie dla niektórych metod obróbki. W przypadku krytycznych wymagań należy skonsultować się z inżynierami ds. zastosowań.

P: Jak sprawdzić jakość i wydajność obróbki powierzchniowej?

Weryfikacja jakości obejmuje pomiary grubości, badania twardości, badania przyczepności oraz ocenę odporności na korozję przy użyciu standardowych metod badawczych.

P: Czy na tym samym zaworze można zastosować różne rodzaje obróbki powierzchniowej?

Tak, różne elementy mogą być poddawane różnym obróbkom zoptymalizowanym pod kątem ich konkretnej funkcji, ale należy wziąć pod uwagę kompatybilność i potencjał korozji galwanicznej.

-

Przejrzyj badania techniczne lub arkusze danych potwierdzające typową poprawę odporności na zużycie zapewnianą przez twarde anodowanie. ↩

-

Zrozumienie zasady elektrochemicznej korozji galwanicznej oraz sposobu, w jaki izolujące warstwy tlenku ograniczają ryzyko w zespołach wielometalowych. ↩

-

Zapoznaj się ze specyfikacją wojskową, która określa wymagania dotyczące grubości, twardości i wydajności dla anodowania twardego typu III. ↩

-

Poznaj zaawansowaną naukę o materiałach, która stoi za powłokami DLC, oferującymi wyjątkowe połączenie ekstremalnej twardości i niskiego współczynnika tarcia. ↩

-

Odkryj znormalizowane metody testowania (np. metodę przekroju poprzecznego lub odrywania) stosowane do weryfikacji wytrzymałości połączenia między powłoką a materiałem bazowym. ↩