Zakłady produkcyjne tracą ponad $2,3 miliona rocznie na nadmiernym zużyciu powietrza z powodu złej konstrukcji uszczelnień, przy czym 52% siłowników działa z tarciem zrywającym 3-5 razy wyższym niż to konieczne, podczas gdy 41% doświadcza nieregularnych ruchów spowodowanych przez zachowanie typu stick-slip1 co zmniejsza dokładność pozycjonowania nawet o 85% i znacznie zwiększa koszty konserwacji. ⚡

Konstrukcja uszczelnienia tłoka bezpośrednio kontroluje poziomy tarcia, a nowoczesne uszczelnienia o niskim współczynniku tarcia zmniejszają tarcie zrywające z 15-25% siły roboczej do zaledwie 3-8%, podczas gdy zoptymalizowana geometria uszczelnienia, zaawansowane materiały, takie jak Związki PTFE2i odpowiednia konstrukcja rowków minimalizują tarcie robocze do 1-3% siły systemowej, umożliwiając płynny ruch, zmniejszone zużycie powietrza i wydłużoną żywotność cylindra przekraczającą 10 milionów cykli.

Wczoraj pomogłem Marcusowi, inżynierowi utrzymania ruchu w zakładzie produkcji precyzyjnej w Wisconsin, którego siłowniki zużywały o 40% więcej powietrza niż oczekiwano z powodu uszczelek o wysokim współczynniku tarcia. Po przejściu na naszą konstrukcję uszczelnienia Bepto o niskim współczynniku tarcia, zużycie powietrza spadło o 35%, a dokładność pozycjonowania znacznie się poprawiła. 🎯

Spis treści

- Jaka jest różnica między tarciem zrywającym a roboczym w uszczelnieniach cylindrów?

- Jak materiały i geometria uszczelek wpływają na wydajność tarcia?

- Które konstrukcje uszczelnień zapewniają najniższe tarcie w zastosowaniach o wysokiej wydajności?

- Jak zoptymalizować dobór uszczelek, aby zminimalizować całkowite tarcie w systemie?

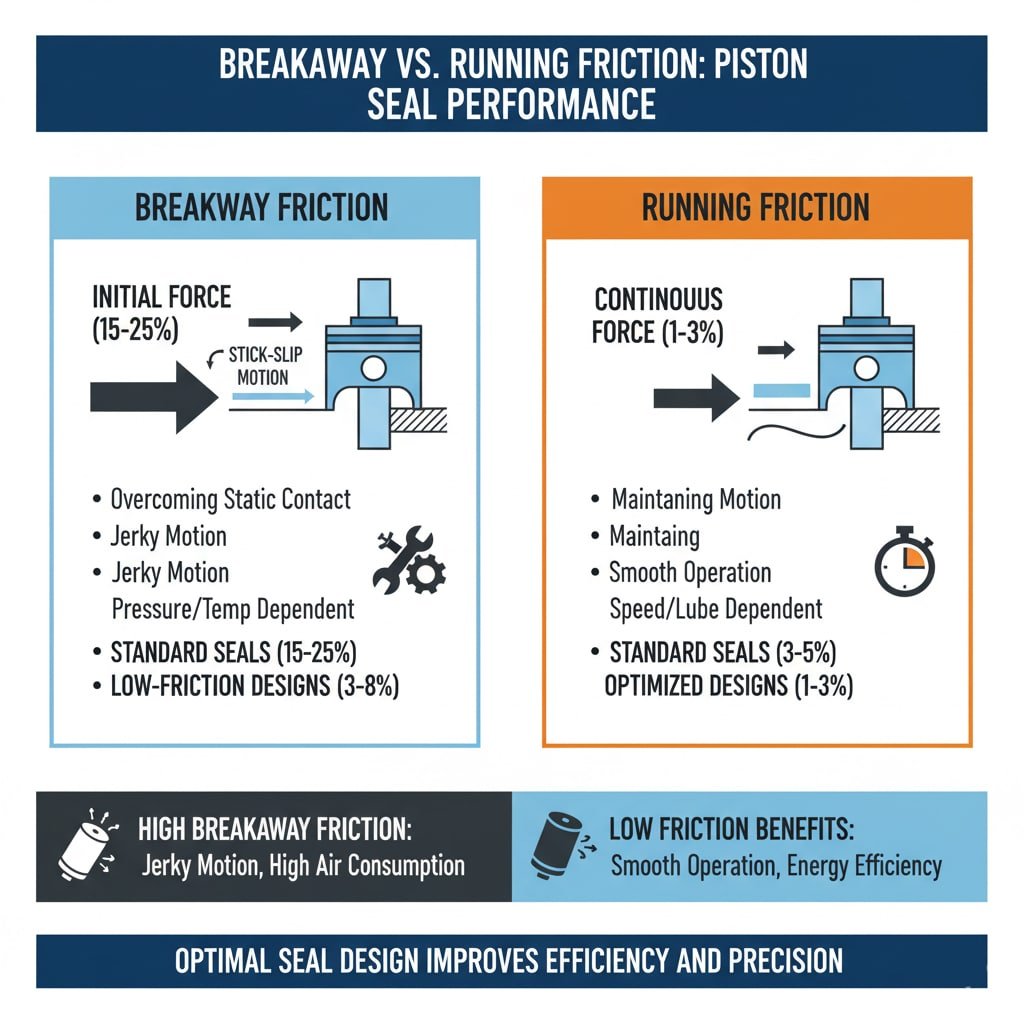

Jaka jest różnica między tarciem zrywającym a roboczym w uszczelnieniach cylindrów?

Zrozumienie podstawowych różnic między statycznym tarciem rozrywającym a dynamicznym tarciem roboczym umożliwia inżynierom wybór optymalnych konstrukcji uszczelnień dla określonych wymagań eksploatacyjnych.

Tarcie rozruchowe to początkowa siła wymagana do pokonania tarcia statycznego i rozpoczęcia ruchu tłoka, zwykle 15-25% siły roboczej przy standardowych uszczelnieniach, ale możliwa do zredukowania do 3-8% przy konstrukcjach o niskim tarciu, podczas gdy tarcie robocze to ciągła siła potrzebna do utrzymania ruchu przy 1-3% siły systemowej, przy czym stosunek tarcia rozruchowego do roboczego określa płynność ruchu i efektywność energetyczną.

Charakterystyka tarcia przy zerwaniu

Podstawy tarcia statycznego:

- Opór początkowy: Siła potrzebna do pokonania statycznego kontaktu uszczelnienia

- Zachowanie typu stick-slip: Szarpany ruch spowodowany dużymi siłami odrywającymi

- Zależność od ciśnienia: Wyższe ciśnienie zwiększa tarcie odrywające

- Wpływ temperatury: Zimne warunki zwiększają tarcie statyczne

Typowe wartości oderwania:

| Typ uszczelnienia | Tarcie odrywające | Zakres ciśnienia | Wpływ temperatury |

|---|---|---|---|

| Standardowy o-ring | 20-25% | 2-8 bar | +50% przy 0°C |

| Uszczelka wargowa | 15-20% | 2-10 bar | +30% przy 0°C |

| Mieszanka o niskim współczynniku tarcia | 5-8% | 2-12 bar | +15% przy 0°C |

| Zaawansowany PTFE | 3-5% | 2-15 bar | +10% przy 0°C |

Właściwości tarcia podczas pracy

Dynamiczne zachowanie podczas tarcia:

- Odporność ciągła: Siła wymagana podczas ruchu

- Zależność od prędkości: Tarcie zmienia się wraz z prędkością

- Efekty smarowania: Odpowiednie smarowanie zmniejsza tarcie podczas pracy

- Charakterystyka zużycia: Zmiany tarcia w okresie eksploatacji uszczelnienia

Porównanie wydajności:

- Standardowe uszczelki: Tarcie robocze 3-5%

- Zoptymalizowane projekty: 1-3% tarcie robocze

- Materiały najwyższej jakości: Tarcie robocze 0,5-2%

- Rozwiązania niestandardowe: <1% do zastosowań specjalnych

Wpływ na wydajność systemu

Problemy z wysokim tarciem przy zrywaniu:

- Szarpany ruch: Niska dokładność pozycjonowania

- Zwiększone zużycie powietrza: Wyższe wymagania dotyczące ciśnienia

- Zmniejszona prędkość cyklu: Wolniejsze działanie systemu

- Przedwczesne zużycie: Obciążenie komponentów systemu

Korzyści wynikające z niskiego tarcia:

- Płynne działanie: Możliwość precyzyjnego pozycjonowania

- Efektywność energetyczna: Zmniejszone zużycie powietrza

- Szybsze cykle: Wyższe wskaźniki produkcji

- Wydłużona żywotność: Mniejsze zużycie wszystkich komponentów

Jak materiały i geometria uszczelek wpływają na wydajność tarcia?

Właściwości materiału uszczelnienia i parametry geometryczne bezpośrednio wpływają na charakterystykę tarcia, umożliwiając inżynierom optymalizację wydajności dla konkretnych zastosowań.

Materiały uszczelniające wpływają na tarcie poprzez energię powierzchniową i charakterystykę odkształcenia, przy czym związki PTFE zapewniają 60-80% niższe tarcie niż standardowa guma, podczas gdy czynniki geometryczne, takie jak powierzchnia styku, kąt wargi uszczelniającej i konstrukcja rowka, wpływają na tarcie poprzez kontrolowanie rozkładu nacisku kontaktowego, przy zoptymalizowanych kombinacjach osiągających współczynniki tarcia3 poniżej 0,05 w porównaniu do 0,15-0,25 dla standardowych projektów.

Właściwości materiału Wpływ

Porównanie współczynnika tarcia:

| Rodzaj materiału | Tarcie statyczne | Tarcie dynamiczne | Zakres temperatur | Trwałość |

|---|---|---|---|---|

| NBR (Standard) | 0.20-0.25 | 0.15-0.20 | -20°C do +80°C | Dobry |

| Poliuretan | 0.15-0.20 | 0.10-0.15 | -30°C do +90°C | Doskonały |

| Związek PTFE | 0.05-0.08 | 0.03-0.05 | -40°C do +200°C | Bardzo dobry |

| Zaawansowany PTFE | 0.03-0.05 | 0.02-0.03 | -50°C do +250°C | Doskonały |

Geometryczne czynniki projektowe

Optymalizacja profilu uszczelnienia:

- Obszar kontaktu: Mniejszy kontakt zmniejsza tarcie

- Kąt ust: Zoptymalizowane kąty minimalizują opór

- Promień krawędzi: Płynne przejścia zmniejszają turbulencje

- Dopasowanie rowka: Odpowiednie odstępy zapobiegają odkształceniom

Parametry projektowe:

| Funkcja projektowania | Standardowa konstrukcja | Zoptymalizowany projekt | Redukcja tarcia |

|---|---|---|---|

| Szerokość kontaktu | 2-3 mm | 0,5-1 mm | 40-60% |

| Kąt ust | 45-60° | 15-30° | 30-50% |

| Wykończenie powierzchni | Ra 1.6μm | Ra 0.4μm | 20-30% |

| Prześwit rowka | Ścisłe dopasowanie | Kontrolowany luz | 25-35% |

Zaawansowane technologie materiałowe

Nowoczesne związki uszczelniające:

- Wypełniony PTFE: Wzmocnienie z włókna szklanego lub węglowego

- Dodatki o niskim współczynniku tarcia: Dwusiarczek molibdenu, grafit

- Materiały hybrydowe: Połączenie wielu zalet polimerów

- Formuły niestandardowe: Dostosowane do konkretnych zastosowań

Bepto Seal Innovation

Nasze zaawansowane konstrukcje uszczelnień charakteryzują się

- Zastrzeżone związki PTFE z bardzo niskim tarciem

- Zoptymalizowane profile geometryczne dla minimalnego kontaktu

- Precyzyjna produkcja Zapewnienie stałej wydajności

- Materiały specyficzne dla aplikacji dla wymagających środowisk

Które konstrukcje uszczelnień zapewniają najniższe tarcie w zastosowaniach o wysokiej wydajności?

Nowoczesne konstrukcje uszczelnień wykorzystują zaawansowane materiały i zoptymalizowaną geometrię, aby osiągnąć bardzo niskie tarcie w wymagających zastosowaniach.

Uszczelki o najniższym współczynniku tarcia Asymetryczna geometria warg4 z zaawansowanymi związkami PTFE i Mikroteksturowane powierzchnie5osiągając tarcie zrywające poniżej 3% i tarcie robocze poniżej 1%, ze specjalistycznymi konstrukcjami, takimi jak dzielone uszczelnienia, konfiguracje sprężynowe i konstrukcje wielomateriałowe zapewniające jeszcze niższe tarcie w krytycznych zastosowaniach wymagających precyzyjnego pozycjonowania i minimalnego zużycia energii.

Rodzaje uszczelek o bardzo niskim współczynniku tarcia

Zaawansowane konfiguracje uszczelnienia:

| Konstrukcja uszczelnienia | Tarcie odrywające | Tarcie podczas jazdy | Kluczowe cechy |

|---|---|---|---|

| Asymetryczna warga | 2-4% | 0.8-1.5% | Zoptymalizowana geometria styków |

| Pierścień dzielony | 1-3% | 0.5-1.0% | Zmniejszona siła nacisku |

| Sprężynowy | 3-5% | 1.0-2.0% | Stała siła uszczelnienia |

| Wieloskładnikowy | 1-2% | 0.3-0.8% | Specjalistyczne materiały |

Funkcje o wysokiej wydajności

Innowacje projektowe:

- Mikroteksturowane powierzchnie: Zmniejszenie powierzchni styku o 40-60%

- Asymetryczne profile: Optymalizacja rozkładu ciśnienia

- Zintegrowane smarowanie: Wbudowana redukcja tarcia

- Modułowa konstrukcja: Wymienne elementy zużywające się

Ulepszenia wydajności:

- Obróbka powierzchni: Zmniejszenie współczynnika tarcia

- Precyzyjna produkcja: Wyeliminuj wysokie punkty

- Wysokiej jakości materiały: Stała wydajność

- Rygorystyczne testy: Zweryfikowane dane dotyczące wydajności

Rozwiązania specyficzne dla aplikacji

Aplikacje do precyzyjnego pozycjonowania:

- Bardzo niskie tarcie: <1% tarcie zrywające

- Stała wydajność: Minimalna zmienność w całym okresie eksploatacji

- Wysoka rozdzielczość: Płynne mikroruchy

- Długa żywotność: >10 milionów cykli

Szybkie aplikacje:

- Minimalne tarcie podczas biegu: <0,5% przy prędkościach roboczych

- Stabilność temperaturowa: Wydajność utrzymywana przy wysokich prędkościach

- Odporność na zużycie: Wydłużona żywotność

- Tłumienie drgań: Płynne działanie

Opracowanie niestandardowej pieczęci

W Bepto opracowujemy niestandardowe uszczelnienia spełniające ekstremalne wymagania:

- Analiza aplikacji w celu określenia optymalnego projektu

- Rozwój prototypu z testami wydajności

- Walidacja produkcji Zapewnienie spójności jakości

- Bieżące wsparcie dla optymalizacji wydajności

Lisa, inżynier projektant w firmie produkującej sprzęt półprzewodnikowy w Kalifornii, potrzebowała ultraprecyzyjnego pozycjonowania przy minimalnym tarciu. Nasza niestandardowa konstrukcja uszczelnienia Bepto osiągnęła tarcie zrywające <1%, umożliwiając jej sprzętowi spełnienie wymagań dotyczących pozycjonowania na poziomie nanometrów. 🔬

Jak zoptymalizować dobór uszczelek, aby zminimalizować całkowite tarcie w systemie?

Optymalizacja doboru uszczelnienia wymaga systematycznej analizy wymagań aplikacji, warunków pracy i priorytetów wydajności w celu osiągnięcia minimalnego całkowitego tarcia w układzie.

Całkowita optymalizacja tarcia układu obejmuje analizę wszystkich źródeł tarcia, w tym uszczelnień tłoków (40-60%), uszczelnień tłoczysk (20-30%), elementów prowadzących (15-25%) i wybór kombinacji uszczelnień, które minimalizują łączne tarcie przy zachowaniu wydajności uszczelnienia, przy odpowiedniej optymalizacji zmniejszającej całkowite tarcie układu o 50-70% i zużycie powietrza o 30-50% w porównaniu ze standardowymi pakietami uszczelnień.

Analiza tarcia w systemie

Podział źródeł tarcia:

| Komponent | Wkład tarcia | Potencjał optymalizacji | Wpływ na wydajność |

|---|---|---|---|

| Uszczelki tłoka | 40-60% | Wysoki | Płynność ruchu |

| Uszczelki prętów | 20-30% | Średni | Wyciek a tarcie |

| Tuleje prowadzące | 15-25% | Średni | Stabilność wyrównania |

| Komponenty wewnętrzne | 5-15% | Niski | Ogólna wydajność |

Metodologia wyboru

Proces optymalizacji:

- Określenie wymagań: Prędkość, precyzja, ciśnienie, środowisko

- Analiza warunków obciążenia: Siły, ciśnienia, temperatury

- Oceń opcje uszczelnienia: Materiały, projekty, konfiguracje

- Obliczyć całkowite tarcie: Suma wszystkich źródeł tarcia

- Weryfikacja wydajności: Testowanie i weryfikacja

Priorytety wydajności:

| Typ aplikacji | Główna troska | Wybór uszczelnienia |

|---|---|---|

| Precyzyjne pozycjonowanie | Stiction | Bardzo niskie tarcie zrywające |

| Szybka jazda na rowerze | Wydajność | Minimalne tarcie podczas biegu |

| Obsługa dużych obciążeń | Trwałość | Zrównoważone tarcie/żywotność |

| Wrażliwość na koszty | Ekonomia | Zoptymalizowana wydajność/koszty |

Strategie redukcji tarcia

Systematyczne podejście:

- Ulepszenie materiału uszczelki: Zaawansowane związki

- Optymalizacja geometrii: Zmniejszone obszary styku

- Obróbka powierzchni: Powłoki zmniejszające tarcie

- Ulepszenie smarowania: Lepsze dostarczanie środka smarnego

- Integracja systemu: Skoordynowany wybór komponentów

Walidacja wydajności

Metody testowania:

- Pomiar tarcia: Kwantyfikacja rzeczywistej wydajności

- Testowanie cyklu: Weryfikacja długoterminowej spójności

- Testy środowiskowe: Potwierdzenie działania temperatury/ciśnienia

- Walidacja w terenie: Weryfikacja wydajności w warunkach rzeczywistych

Usługi optymalizacji Bepto

Zapewniamy kompleksową optymalizację tarcia:

- Analiza systemu identyfikacja wszystkich źródeł tarcia

- Wskazówki dotyczące wyboru uszczelnienia w oparciu o sprawdzone metodologie

- Tworzenie niestandardowych uszczelnień dla ekstremalnych wymagań

- Testowanie wydajności Walidacja wyników optymalizacji

David, kierownik projektu w firmie produkującej sprzęt do przetwarzania żywności w Teksasie, zmagał się z niespójną wydajnością cylindrów. Nasza optymalizacja systemu Bepto zmniejszyła całkowite tarcie o 65%, poprawiając jakość produktu i zmniejszając konserwację o 40%. 🍕

Wnioski

Odpowiednia konstrukcja uszczelnienia tłoka znacząco wpływa na tarcie w układzie, a nowoczesne uszczelnienia o niskim współczynniku tarcia zmniejszają tarcie zrywające i robocze, jednocześnie poprawiając dokładność pozycjonowania, efektywność energetyczną i ogólną wydajność systemu.

Najczęściej zadawane pytania dotyczące konstrukcji uszczelnienia tłoka i tarcia

P: Jaki jest najskuteczniejszy sposób na zmniejszenie tarcia zrywającego w istniejących siłownikach?

Najskuteczniejszym podejściem jest przejście na materiały uszczelniające o niskim współczynniku tarcia, takie jak zaawansowane mieszanki PTFE, które mogą zmniejszyć tarcie zrywające o 60-80%. Często wymaga to minimalnych modyfikacji istniejących cylindrów, zapewniając jednocześnie natychmiastową poprawę wydajności.

P: Skąd mam wiedzieć, czy tarcie mojego cylindra jest zbyt wysokie dla mojego zastosowania?

Oznaki nadmiernego tarcia obejmują gwałtowne ruchy, niespójne pozycjonowanie, wyższe niż oczekiwane zużycie powietrza i wolne czasy cykli. Jeśli siła odspajania przekracza 10% siły roboczej lub występuje zjawisko poślizgu, konieczna jest optymalizacja tarcia.

P: Czy uszczelki o niskim współczynniku tarcia mogą zachować odpowiednią wydajność uszczelniania?

Tak, nowoczesne uszczelnienia o niskim współczynniku tarcia są zaprojektowane tak, aby utrzymać doskonałe uszczelnienie przy jednoczesnym zminimalizowaniu tarcia. Zaawansowane materiały i zoptymalizowane geometrie zapewniają zarówno niskie tarcie, jak i niezawodne uszczelnienie przez miliony cykli, jeśli są odpowiednio dobrane do zastosowania.

P: Jaki jest typowy okres zwrotu z inwestycji w uszczelnienia o niskim współczynniku tarcia?

Większość zastosowań zwraca się w ciągu 6-18 miesięcy dzięki zmniejszonemu zużyciu powietrza, zwiększonej produktywności i niższym kosztom konserwacji. Aplikacje o wysokim cyklu często osiągają zwrot w ciągu 3-6 miesięcy dzięki znacznym oszczędnościom energii.

P: Jak zmienia się tarcie uszczelnienia w okresie eksploatacji cylindra?

Dobrze zaprojektowane uszczelnienia o niskim współczynniku tarcia utrzymują stałą wydajność przez cały okres eksploatacji, a tarcie zwykle wzrasta tylko o 10-20%, zanim konieczna będzie wymiana. Słabe konstrukcje uszczelnień mogą powodować wzrost tarcia o 100-200%, wskazując na potrzebę natychmiastowej wymiany.

-

Dowiedz się więcej o zjawisku stick-slip i o tym, jak powoduje ono szarpnięcia w układach mechanicznych. ↩

-

Odkryj właściwości związków PTFE i dowiedz się, dlaczego są one używane w zastosowaniach o niskim współczynniku tarcia. ↩

-

Zapoznanie się z pojęciem współczynnika tarcia i metodami jego pomiaru. ↩

-

Poznaj zasady projektowania asymetrycznych uszczelek wargowych i dowiedz się, w jaki sposób optymalizują one wydajność uszczelniania. ↩

-

Przeczytaj szczegółowy przewodnik na temat tego, jak mikroteksturowanie powierzchni może znacznie zmniejszyć tarcie. ↩