O seu sistema pneumático está a sangrar ar comprimido através de acessórios de encaixe mal instalados, custando milhares em energia desperdiçada1 comprometendo o desempenho do sistema e criando riscos de segurança que podem encerrar toda a sua operação. 😰

A prevenção de fugas pneumáticas requer uma instalação adequada da conexão push-in através de uma preparação limpa da mangueira, profundidade de inserção correta, suporte adequado da mangueira, seleção apropriada da conexão para a sua aplicação e inspeção de manutenção regular - seguir estas melhores práticas elimina 95% as fugas relacionadas com a conexão, assegurando ao mesmo tempo conexões pneumáticas fiáveis e duradouras que mantêm a eficiência do sistema.

Recentemente, trabalhei com Sarah, uma engenheira de manutenção numa fábrica de embalagens em Ohio, que estava a perder $3.000 por mês devido a fugas de ar comprimido provocadas por acessórios de encaixe incorretamente instalados. Depois de implementar o nosso protocolo de instalação abrangente, a sua instalação atingiu zero falhas relacionadas com fugas em 18 meses e reduziu os custos de ar comprimido em 40%.

Índice

- Quais são os passos mais importantes para uma instalação de acessórios de encaixe sem fugas?

- Como selecionar o acessório de encaixe certo para a sua aplicação específica?

- Que erros de instalação comuns causam a maioria das fugas pneumáticas?

- Que práticas de manutenção mantêm as ligações Push-in sem fugas a longo prazo?

Quais são os passos mais importantes para uma instalação de acessórios de encaixe sem fugas?

A técnica de instalação adequada é a base de ligações pneumáticas fiáveis e sem fugas que funcionam consistentemente sob pressão.

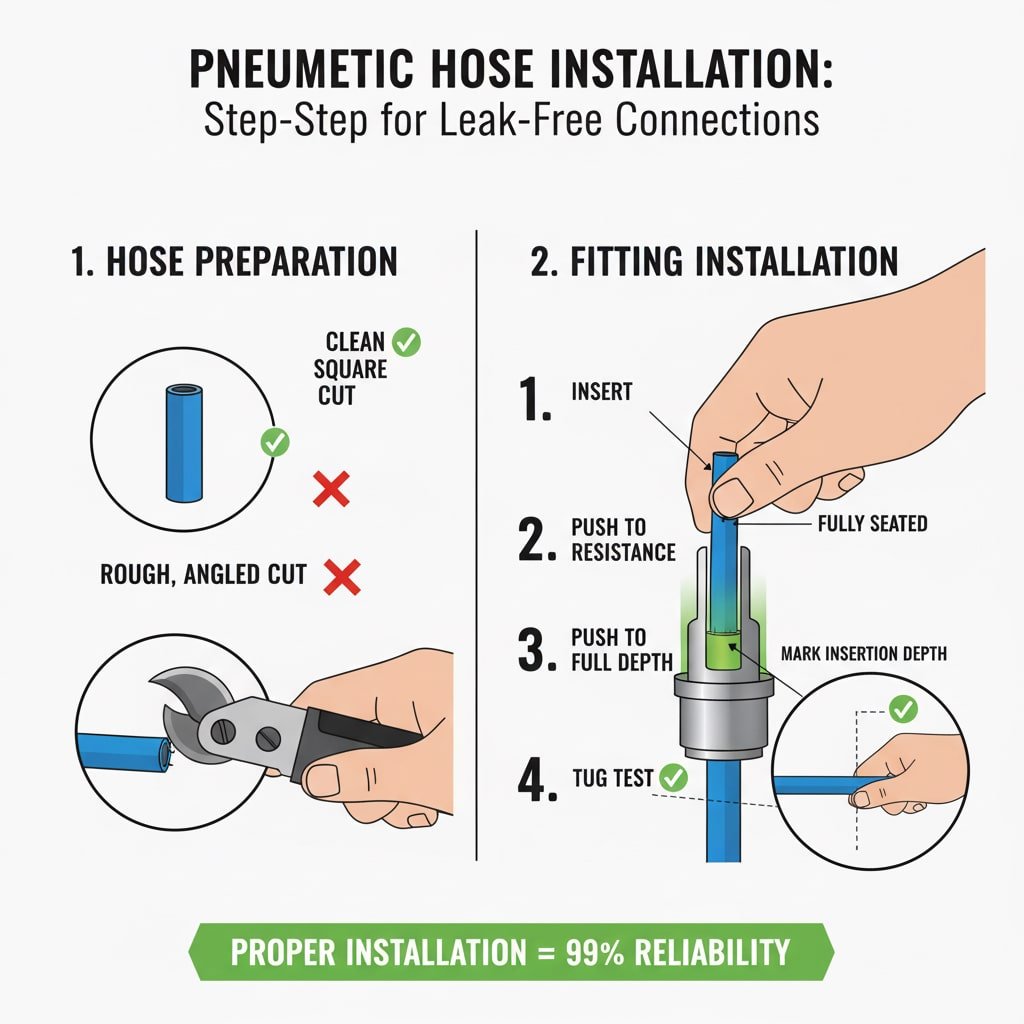

Os passos críticos da instalação incluem fazer cortes limpos e quadrados na mangueira com ferramentas adequadas, inserir a tubagem até à profundidade máxima até sentir resistência, fornecer alívio de tensão2Utilizando materiais de mangueira compatíveis e efectuando testes de pressão a 1,5x a pressão de trabalho - estes passos asseguram um ótimo encaixe do vedante, evitam o desgaste prematuro e alcançam uma fiabilidade de ligação superior a 99% quando corretamente executados.

Fundamentos da preparação de mangueiras

Técnicas de corte essenciais:

- Cortes limpos: Utilizar cortadores de tubos pneumáticos afiados, nunca facas ou tesouras

- Extremidades quadradas: Assegurar cortes perpendiculares para evitar o desvio do vedante

- Acabamento liso: Remover rebarbas e arestas que danificam as juntas

- Comprimento correto: Considerar a profundidade total de inserção mais o comprimento de trabalho

Lista de controlo de qualidade:

- O corte é perfeitamente quadrado e limpo

- Sem rebarbas ou danos visíveis

- A extremidade da mangueira está isenta de contaminação

- Material adequado da mangueira para a aplicação

Etapas do processo de instalação

Protocolo de instalação passo a passo:

| Etapa | Ação | Ponto crítico | Erro comum |

|---|---|---|---|

| 1 | Inspecionar o encaixe | Verificar se há danos ou contaminação | Utilização de acessórios danificados |

| 2 | Preparar a mangueira | Corte limpo e quadrado | Cortes em ângulo ou em bruto |

| 3 | Inserir completamente | Empurrar até sentir resistência | Inserção parcial |

| 4 | Continuar a empurrar | Fundo do corpo de prova | Parar à primeira resistência |

| 5 | Teste do rebocador | Verificar a ligação segura | Saltar a verificação |

| 6 | Marcar a profundidade | Referência para futuras inspecções | Sem referência de inserção |

Ensaio de pressão e validação

Requisitos do protocolo de ensaio:

- Pressão inicial: 1,5x a pressão de trabalho durante 5 minutos

- Deteção de fugas: Detetor eletrónico ou solução de sabão

- Teste de tração: Verificar a resistência da ligação mecânica

- Documentação: Registar os resultados dos testes e a data

Critérios de aceitação:

- Zero fugas detectáveis à pressão de ensaio

- Sem movimento da mangueira durante o ensaio de tração

- Profundidade de inserção correta mantido

- Limpo, sem danos aspeto da ligação

Como selecionar o acessório de encaixe certo para a sua aplicação específica?

A escolha do acessório de encaixe correto garante um desempenho ótimo e evita fugas causadas por componentes incompatíveis.

Selecione os acessórios de encaixe com base na compatibilidade do material da mangueira (o poliuretano funciona melhor), nos requisitos de classificação de pressão, na gama de temperaturas, no tipo de ligação necessário e nas condições ambientais - uma seleção adequada evita a degradação do vedante, assegura uma força de aderência adequada e proporciona uma vida útil fiável superior a 5 anos em aplicações industriais típicas.

Matriz de compatibilidade de materiais

Desempenho do material da mangueira:

| Tipo de mangueira | Compatibilidade | Força de preensão | Qualidade do selo | Utilização recomendada |

|---|---|---|---|---|

| Poliuretano (PU)3 | Excelente | 90-95% | Superior | Sistemas de alta pressão |

| Nylon (PA) | Bom | 85-90% | Bom | Aplicações gerais |

| Borracha (NBR) | Justo | 70-80% | Justo | Apenas baixa pressão |

| PVC | Pobres | 60-70% | Pobres | Não recomendado |

Considerações sobre pressão e temperatura

Requisitos de classificação:

- Pressão de trabalho: O valor nominal do acessório deve exceder a pressão do sistema em 25%

- Gama de temperaturas: Considerar as temperaturas ambiente e do processo

- Ciclo de pressão: Ter em conta os efeitos das cargas dinâmicas

- Fator de segurança: Mínimo 4:1 rácio entre a pressão de rutura e a pressão de funcionamento4

Factores ambientais:

- Exposição química: Assegurar a compatibilidade dos vedantes com os fluidos do processo

- Resistência aos raios UV: Necessário para instalações exteriores

- Resistência à vibração: Crítico para o equipamento móvel

- Ciclo de temperatura: Efeitos de expansão/contração nos vedantes

Soluções de encaixe Bepto Push-in

Os nossos sistemas de cilindros sem haste:

Fornecemos acessórios de encaixe de primeira qualidade, especificamente concebidos para os nossos cilindros sem haste:

- Classificações de pressão: Pressão de trabalho até 300 PSI

- Gama de temperaturas: Capacidade de funcionamento de -40°F a 200°F

- Opções de materiais: Corpos em latão, aço inoxidável e compósito

- Gama de tamanhos: Compatibilidade com tubos de 4mm a 16mm

- Garantia de qualidade: 100% pressão testada antes da expedição

Que erros de instalação comuns causam a maioria das fugas pneumáticas?

Compreender e evitar os erros de instalação comuns evita a maioria das falhas e fugas dos acessórios de encaixe.

Os erros de instalação que mais causam fugas incluem a inserção incompleta da mangueira (causando 40% de falhas), a utilização de extremidades de mangueiras danificadas ou contaminadas, a seleção incorrecta do material da mangueira, o alívio de tensão inadequado e a omissão do teste de pressão - evitar estes erros através de formação adequada e controlo de qualidade elimina 90% de falhas prematuras nas ligações.

Principais erros de instalação

Análise de erros críticos:

| Tipo de erro | Frequência | Risco de fuga | Método de prevenção |

|---|---|---|---|

| Inserção incompleta | 40% | Elevado | Formação adequada, marcação em profundidade |

| Extremidades da mangueira danificadas | 25% | Elevado | Ferramentas de corte de qualidade |

| Material incorreto da mangueira | 15% | Médio | Tabela de compatibilidade de materiais |

| Sem alívio de tensão | 12% | Médio | Instalação correta do suporte |

| Ligações contaminadas | 8% | Baixa | Práticas de montagem limpas |

Problemas de inserção incompleta

Problemas de profundidade de inserção:

- Compromisso parcial: A junta não está totalmente comprimida

- Ligação fraca: Redução da força de preensão

- Sensibilidade à pressão: As fugas desenvolvem-se sob carga

- Falha progressiva: A ligação solta-se com o tempo

Estratégias de prevenção:

- Ênfase na formação: Ensinar "empurrar até à resistência, depois empurrar mais"

- Indicadores visuais: Utilizar acessórios com janelas de profundidade de inserção

- Controlo de qualidade: Teste obrigatório do rebocador após a instalação

- Documentação: Marcar a profundidade de inserção correta para referência

Prevenção de danos na extremidade da mangueira

Requisitos da ferramenta de corte:

- Lâminas afiadas: Substituir regularmente as ferramentas de corte

- Técnica correta: Movimento de corte único e limpo

- Rebarbação: Remover todos os artefactos de corte

- Inspeção: Verificação visual antes da instalação

Michael, um engenheiro de uma fábrica de automóveis no Michigan, estava a registar 15-20 falhas de fugas por mês devido a más práticas de corte. Depois de implementar os nossos procedimentos e ferramentas de corte recomendados:

- Redução de falhas para menos de 2 por mês

- Eliminado reparações de emergência ao fim de semana

- Salvou $45,000 anualmente em custos de manutenção

- Melhorado fiabilidade global do sistema pelo 85%

Que práticas de manutenção mantêm as ligações Push-in sem fugas a longo prazo?

A manutenção e inspeção regulares garantem que os acessórios de encaixe mantêm um desempenho sem fugas durante toda a sua vida útil.

Uma manutenção eficaz inclui inspecções visuais mensais para detetar fugas e danos, testes de pressão trimestrais de ligações críticas, substituição anual de acessórios de ciclo elevado, documentação adequada de todas as actividades de manutenção e substituição imediata de quaisquer ligações comprometidas - estas práticas prolongam a vida útil dos acessórios 3 a 5 vezes para além dos intervalos de serviço típicos, evitando falhas de emergência dispendiosas.

Calendário e procedimentos de inspeção

Frequência de manutenção:

- Diariamente: Controlo visual durante as operações de rotina

- Semanalmente: Deteção sistemática de fugas em circuitos críticos

- Mensal: Inspeção pormenorizada com documentação

- Trimestralmente: Ensaio de pressão e verificação da ligação

- Anualmente: Substituição preventiva de componentes de desgaste

Métodos de deteção de fugas

Técnicas de deteção:

- Detectores electrónicos: Mais sensível e exato

- Solução de sabão: Económica para controlos de rotina

- Deteção ultra-sónica5: Eficaz em ambientes ruidosos

- Controlo da pressão: Avaliação de fugas em todo o sistema

Requisitos de documentação:

- Localização da fuga: Identificação e marcação exactas

- Avaliação da gravidade: Quantificar a taxa de fugas e o seu impacto

- Ação corretiva: Reparação ou substituição efectuada

- Testes de acompanhamento: Verificação da eficácia da reparação

Estratégia de substituição preventiva

Critérios de substituição:

- Ligações de ciclo elevado: Substituir anualmente

- Aplicações críticas: Substituição preventiva durante a vida útil do 80%

- Exposição ambiental: Substituição mais frequente em condições adversas

- Degradação do desempenho: Substituir ao primeiro sinal de fuga

Apoio à manutenção do Bepto:

Prestamos um apoio completo à manutenção dos nossos sistemas pneumáticos:

- Formação em manutenção: Técnicas adequadas de inspeção e substituição

- Peças de substituição: Inventário completo de acessórios e componentes de encaixe

- Apoio técnico: Orientação especializada para a resolução de problemas e otimização

- Sistemas de documentação: Ferramentas de controlo e programação da manutenção

A manutenção regular é o seu melhor investimento na fiabilidade do sistema pneumático - alguns minutos de inspeção evitam horas de reparações de emergência! 🔧

Conclusão

A instalação e manutenção adequadas dos acessórios de encaixe eliminam fugas pneumáticas dispendiosas - invista em formação e práticas de qualidade para garantir um funcionamento fiável e eficiente do sistema. ⚙️

Perguntas frequentes sobre a instalação de juntas de encaixe e a prevenção de fugas

P: A que profundidade devo inserir a mangueira num encaixe de pressão?

Introduza a mangueira até sentir resistência e, em seguida, continue a empurrar até que ela chegue completamente ao fundo do corpo do encaixe - a inserção parcial é a principal causa de fugas nos encaixes de encaixe e de falhas na ligação.

P: Posso reutilizar os acessórios de encaixe depois de remover a mangueira?

Embora tecnicamente possível, a reutilização de acessórios de encaixe aumenta significativamente o risco de fugas devido ao desgaste do vedante e à contaminação, pelo que recomendamos a utilização de acessórios novos para aplicações críticas, de modo a garantir ligações fiáveis.

P: Qual é a melhor forma de detetar pequenas fugas pneumáticas em ligações de encaixe?

Os detectores electrónicos de fugas ultra-sónicos proporcionam a deteção mais precisa, mas a solução de sabão aplicada às ligações durante os testes de pressão é económica e fiável para as inspecções de manutenção de rotina.

P: Com que frequência devo substituir os acessórios de encaixe em aplicações de ciclo elevado?

Substitua os acessórios de encaixe anualmente em aplicações de ciclo elevado (>100.000 ciclos/ano) ou quando surgirem quaisquer sinais de fuga, uma vez que a substituição preventiva custa muito menos do que as reparações de emergência e o tempo de inatividade do sistema.

P: Porque é que os meus acessórios de encaixe só têm fugas sob alta pressão?

As fugas de alta pressão indicam normalmente uma inserção incompleta da mangueira ou extremidades da mangueira danificadas que permitem o desvio do vedante - assegure uma profundidade de inserção total e utilize ferramentas de corte adequadas para criar extremidades de mangueira limpas e quadradas para uma vedação fiável.

-

Aceda a relatórios e dados da indústria sobre a quantidade de energia que se perde anualmente devido a fugas de ar comprimido em sistemas industriais. ↩

-

Conheça os princípios de engenharia subjacentes ao alívio de tensão adequado para tubagens, de modo a evitar tensões mecânicas e falhas na ligação. ↩

-

Analisar as especificações técnicas e as caraterísticas de desempenho dos tubos de poliuretano (PU) para aplicações pneumáticas. ↩

-

Compreender a norma de segurança de engenharia que define o rácio necessário entre a pressão de rutura de um componente e a sua pressão normal de funcionamento. ↩

-

Descubra a tecnologia subjacente aos detectores ultra-sónicos e como estes identificam o som de alta frequência produzido por fugas de gás. ↩