Está preparado para defender os seus projectos de sistemas pneumáticos em tribunal? À medida que os litígios técnicos na indústria da energia dos fluidos se tornam cada vez mais complexos, os engenheiros e gestores técnicos têm de compreender os quadros legais que regem a violação de patentes, a responsabilidade pelo produto e a conformidade com as normas. Sem este conhecimento, mesmo os sistemas bem concebidos podem tornar-se o centro de um litígio dispendioso.

Esta análise técnica examina três áreas críticas de litígio jurídico em sistemas pneumáticos: determinação da infração de patentes utilizando a doutrina dos equivalentes1 e impedimento do historial da acusação2A atribuição da responsabilidade pelo produto através da análise da árvore de falhas e de metodologias FMEA, e cadeias de provas de conformidade com as normas que estabelecem a devida diligência através de testes documentados, certificação e monitorização contínua. Ao compreender estas estruturas, os fabricantes podem defender-se contra reclamações injustificadas e reforçar a sua posição em disputas legítimas.

Vamos explorar os aspectos técnicos destes enquadramentos legais para o ajudar a navegar em potenciais litígios de forma mais eficaz.

Índice

- Como são feitas as determinações de infração de patentes na tecnologia pneumática?

- Que métodos estabelecem o nexo de causalidade em casos de responsabilidade por sistemas pneumáticos?

- Como criar uma cadeia de provas de conformidade com as normas eficaz

- Conclusão: Implementação de estratégias jurídicas preventivas

- Perguntas frequentes sobre litígios judiciais relativos a sistemas pneumáticos

Como são feitas as determinações de infração de patentes na tecnologia pneumática?

As disputas de patentes na tecnologia pneumática dependem frequentemente de distinções técnicas subtis que podem ser difíceis de avaliar por não especialistas. Compreender as estruturas técnicas que os tribunais utilizam para determinar a infração pode ajudar os fabricantes a evitar infracções inadvertidas e a defender as suas próprias inovações.

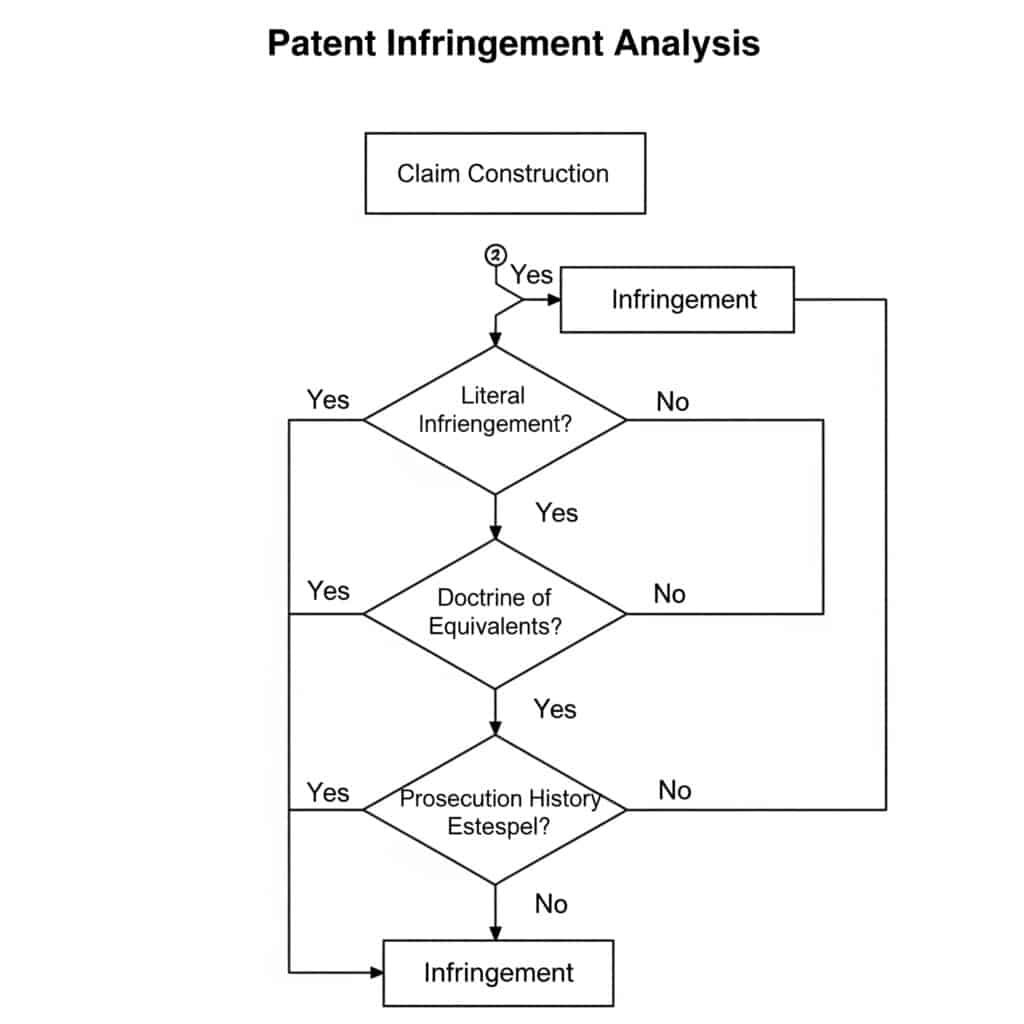

A infração de patentes em sistemas pneumáticos é determinada através de uma análise em duas fases: construção da reivindicação (interpretação do âmbito da patente) seguida de comparação com o dispositivo acusado. Embora a infração literal exija que o dispositivo acusado contenha todos os elementos de, pelo menos, uma reivindicação, a doutrina dos equivalentes estende a proteção a dispositivos que desempenham substancialmente a mesma função, substancialmente da mesma forma e com resultados substancialmente idênticos. No entanto, o estoppel do historial da acusação pode limitar a aplicação desta doutrina quando o âmbito da reivindicação foi reduzido durante o exame da patente.

Construção de reivindicações técnicas em patentes pneumáticas

A construção das reivindicações é o primeiro passo fundamental em qualquer análise de infração, estabelecendo o significado exato e o âmbito das reivindicações de patentes:

Elementos-chave na construção de reivindicações de patentes pneumáticas

| Elemento | Considerações técnicas | Significado jurídico | Exemplo na tecnologia pneumática |

|---|---|---|---|

| Língua da reclamação | Terminologia técnica precisa | Define o âmbito literal | "Válvula reguladora de caudal com compensação de pressão" tem um significado técnico específico |

| Especificação | Descrições técnicas pormenorizadas | Fornece um contexto para a interpretação | Desenhos pormenorizados em corte transversal mostrando os componentes internos da válvula |

| Historial da acusação | Argumentos técnicos apresentados durante o exame | Pode limitar o âmbito da reivindicação | Argumento que distingue a invenção do estado da técnica anterior com base numa conceção específica do selo |

| Significado comum | Conhecimento padrão do sector | Interpretação por defeito na ausência de uma definição específica | "Pistão" tem um significado bem compreendido na indústria da energia dos fluidos |

| Meios mais função | Linguagem funcional sem estrutura | Limitado às estruturas indicadas na especificação | "Meios para manter o caudal constante independentemente da pressão" |

Um caso recente envolvendo sistemas de posicionamento pneumático ilustra a importância da construção de reivindicações técnicas. A patente reivindicava um "sistema de posicionamento compensado por pressão", que o tribunal interpretou como exigindo uma deteção e compensação activas da pressão. O sistema acusado utilizava um mecanismo passivo de equilíbrio de pressão que alcançava resultados semelhantes, mas sem deteção ativa. Esta distinção técnica na construção das reivindicações foi decisiva para determinar a não infração.

Análise da Doutrina dos Equivalentes na Tecnologia Pneumática

Quando não se verifica uma infração literal, a doutrina dos equivalentes oferece uma via alternativa para determinar a infração:

O teste Função-Caminho-Resultado aplicado a componentes pneumáticos

| Elemento de patente | Função | Caminho | Resultado | Exemplo equivalente |

|---|---|---|---|---|

| Vedação pneumática | Evitar a fuga de fluidos | Criação de interferências entre superfícies | Contenção de pressão | Material de vedação diferente com o mesmo ajuste de interferência |

| Carretel de válvula | Controlo da direção do fluxo | Bloqueio e abertura de vias de escoamento | Controlo direcional | Geometria diferente da bobina para obter o mesmo padrão de caudal |

| Mecanismo de amortecimento | Desacelerar o pistão no fim do curso | Restrição do fluxo de escape | Força de impacto reduzida | Método alternativo de restrição do fluxo |

| Feedback da posição | Determinar a localização do pistão | Deteção da posição do pistão | Saída de dados de posição | Tecnologia de deteção diferente com a mesma precisão |

| Algoritmo de controlo | Manter a precisão do posicionamento | Processamento de sinais de feedback | Posicionamento preciso | Abordagem matemática alternativa com os mesmos resultados |

A análise técnica ao abrigo da doutrina dos equivalentes exige uma compreensão profunda da funcionalidade do sistema pneumático. Por exemplo, num caso que envolvia mecanismos de amortecimento, o projeto patenteado utilizava uma válvula de agulha ajustável para restringir o fluxo de escape, enquanto o produto acusado utilizava uma lança cónica com capacidade de ajuste semelhante. Embora estruturalmente diferentes, o tribunal considerou a equivalência porque ambos desempenhavam a mesma função (restrição do fluxo) de forma substancialmente idêntica (criando um orifício variável) para alcançar o mesmo resultado (desaceleração controlada).

Estoppel do historial da acusação em patentes pneumáticas

O impedimento do historial do processo limita a doutrina dos equivalentes com base em alterações e argumentos apresentados durante o processo da patente:

Exemplos de Estoppel em patentes de tecnologia pneumática

| Elemento do pedido original | Alteração/Argumento durante a acusação | Limitação resultante | Efeito de estoppel |

|---|---|---|---|

| "Meios de selagem" | Alterado para "anel de vedação elastomérico". | Limitado a materiais elastoméricos | Não pode alegar equivalência a selos metálicos |

| "Conjunto de válvulas" | Distingue-se da técnica anterior com base num percurso de fluxo específico | Limitado à configuração da via de escoamento reivindicada | Não se pode alegar equivalência a vias de escoamento alternativas |

| "Sistema de deteção de posição" | Novidade argumentada baseada na deteção sem contacto | Limitado a métodos sem contacto | Não pode alegar equivalência a sensores de contacto |

| "Gama de pressão de 1-10 MPa" | Reduzido de "0,5-15 MPa" para ultrapassar o estado da técnica | Limitado à gama reivindicada | Não é possível reivindicar uma equivalência fora do intervalo especificado |

| "Cilindro com amortecimento integrado" | Acrescentou "integrado" para ultrapassar o estado da técnica | Limitado a modelos em que o amortecimento não é separável | Não pode alegar equivalência ao amortecimento adicional |

Um caso importante na indústria pneumática envolveu uma patente para um "sistema de feedback de posição sem contacto utilizando acoplamento magnético". Durante o processo, o requerente alterou as reivindicações de modo a especificar "sensores de efeito hall" para ultrapassar o estado da técnica anterior que utilizava sensores ópticos. Mais tarde, ao reivindicar a patente contra um concorrente que utilizava sensores de posição magnetostrictivos, o tribunal considerou que o impedimento do historial de processamento impedia a aplicação da doutrina dos equivalentes, apesar da semelhança técnica na função.

Quadro de análise técnica para avaliação de infracções

Ao avaliar uma potencial infração, os fabricantes de pneumáticos devem seguir este quadro de análise técnica:

Análise da infração técnica passo a passo

Mapeamento de reclamações

- Identificar cada elemento das reivindicações independentes

- Criar um gráfico de comparação técnica que mapeie cada elemento para o dispositivo acusado

- Identificar quaisquer elementos em falta na análise literal

- Documentar a função técnica de cada elementoAnálise de equivalência técnica

- Para cada elemento não literal, analisar:

- Função: Objetivo técnico do elemento

- Forma: Mecanismo técnico de funcionamento

- Resultado: Resultado ou efeito técnico

- Determinar se as diferenças são substanciais do ponto de vista da engenhariaRevisão do historial da acusação

- Identificar todas as alterações técnicas às reivindicações relevantes

- Analisar os argumentos técnicos apresentados para ultrapassar o estado da técnica

- Determinar se as diferenças técnicas actuais foram cedidas

- Avaliar se a alteração foi efectuada por razões de patenteabilidadeComparação do estado da técnica

- Identificar o estado da técnica relevante citado durante a ação penal

- Analisar as diferenças técnicas entre a patente e o estado da técnica

- Determinar se o dispositivo acusado é mais semelhante à patente ou ao estado da técnica

- Avaliar se o dispositivo acusado foi expressamente excluído

Estudo de caso: Disputa de patentes de acoplamento pneumático de ligação rápida

Um litígio recente envolveu um acoplamento de ligação rápida patenteado com reivindicações que requerem "um mecanismo de bloqueio que inclui esferas acionadas por mola envolvidas numa ranhura circunferencial". O produto acusado utilizava pinos com mola que encaixavam em recessos discretos em vez de uma ranhura contínua.

Análise técnica:

Construção da reivindicação:

- "Esferas" interpretadas como elementos esféricos

- "Ranhura circunferencial" entendida como um canal contínuo à volta da circunferênciaInfração literal:

- Sem infração literal: pinos ≠ esferas, recessos discretos ≠ ranhura circunferencialDoutrina dos Equivalentes:

- Função: Ambas as ligações seguras contra a separação axial

- Maneira: Ambos utilizam elementos com mola que encaixam nos elementos de acoplamento

- Resultado: Ambos criam uma ligação segura e libertávelHistorial da acusação:

- Reivindicação original: "elementos de bloqueio que encaixam nos elementos de encaixe"

- Alterado para: "esferas acionadas por uma mola e envolvidas numa ranhura circunferencial"

- Alteração efectuada para ultrapassar o estado da técnica anterior com "vários elementos de bloqueio"Decisão:

- O Tribunal considerou que se aplicava o impedimento do historial do processo

- A configuração específica da esfera e da ranhura foi cedida durante a ação judicial

- Não há infração ao abrigo da doutrina dos equivalentes

Este caso demonstra como as distinções técnicas em projectos pneumáticos, mesmo quando funcionalmente semelhantes, podem ser decisivas em disputas de patentes quando vistas através da lente do historial do processo.

Que métodos estabelecem o nexo de causalidade em casos de responsabilidade por sistemas pneumáticos?

Quando os sistemas pneumáticos estão envolvidos em acidentes ou falhas que causam ferimentos ou danos, o estabelecimento da causa técnica é fundamental para determinar a responsabilidade. Os tribunais baseiam-se em metodologias sistemáticas de análise de engenharia para estabelecer cadeias de causalidade e repartir a responsabilidade.

A atribuição da responsabilidade pelo produto em caso de avarias de sistemas pneumáticos utiliza normalmente métodos analíticos estruturados, incluindo Análise da árvore de falhas (FTA)3A análise do modo de falha e dos efeitos (FMEA) e a análise da causa principal utilizando o método dos 5 porquês. Estas técnicas estabelecem o nexo de causalidade através da avaliação sistemática dos potenciais modos de falha, dos seus efeitos e da probabilidade de ocorrência. O testemunho de um perito relaciona então estas conclusões técnicas com decisões de conceção específicas, processos de fabrico, procedimentos de manutenção ou acções do utilizador para determinar a atribuição de responsabilidades.

Análise da árvore de falhas em casos de falhas de sistemas pneumáticos

A Análise da Árvore de Falhas (FTA) é uma análise de falhas dedutiva, de cima para baixo, que decompõe uma falha do sistema nos seus factores contribuintes:

Estrutura FTA para falhas pneumáticas comuns

| Evento principal | Causas de primeiro nível | Causas de segundo nível | Causas de terceiro nível | Avaliação de probabilidades |

|---|---|---|---|---|

| Falha catastrófica do cilindro | Sobrepressurização | Falha do sistema de controlo | Erro de software | P = 1.2 × 10-⁵ |

| Falha do sensor | P = 3.5 × 10-⁴ | |||

| Falha da válvula de alívio | Defeito de fabrico | P = 2.1 × 10-⁵ | ||

| Contaminação | P = 8.7 × 10-⁴ | |||

| Falha de material | Defeito de fabrico | Tratamento térmico incorreto | P = 3.2 × 10-⁵ | |

| Impureza do material | P = 1.8 × 10-⁵ | |||

| Desadequação da conceção | Fator de segurança insuficiente | P = 5.0 × 10-⁶ | ||

| Seleção inadequada do material | P = 2.4 × 10-⁵ | |||

| Utilização incorrecta | Exceder as especificações | Instruções inadequadas | P = 1.3 × 10-³ | |

| Utilização indevida deliberada | P = 3.6 × 10-⁴ |

Num caso recente envolvendo uma prensa pneumática que causou ferimentos graves, a FTA foi crucial para estabelecer a causa. A análise revelou que, embora a causa imediata fosse a sobrepressurização, a causa principal foi atribuída a uma válvula de alívio contaminada com resíduos de fabrico. A FTA demonstrou que os procedimentos de limpeza e o controlo de qualidade inadequados do fabricante eram as causas principais, e não a conceção do integrador do sistema ou as acções do operador.

Metodologia FMEA na atribuição de responsabilidades

A Análise dos Modos e Efeitos de Falha (FMEA) avalia os potenciais modos de falha e os seus impactos:

Exemplo de FMEA para montagem de válvula pneumática

| Componente | Modo de falha potencial | Efeitos potenciais | Gravidade (1-10) | Causas potenciais | Ocorrência (1-10) | Controlos actuais | Deteção (1-10) | RPN | Responsabilidade |

|---|---|---|---|---|---|---|---|---|---|

| Vedação da válvula | Fugas | Perda de pressão do sistema, falha funcional | 8 | Degradação dos materiais | 4 | Especificação do material | 5 | 160 | Designer |

| Instalação incorrecta | 3 | Procedimento de montagem | 4 | 96 | Montador | ||||

| Ataque químico | 2 | Instruções de utilização | 7 | 112 | Utilizador | ||||

| Solenoide | Falha na ativação | A válvula mantém-se na posição de origem | 9 | Queimadura da bobina | 2 | Proteção eléctrica | 3 | 54 | Designer |

| Falha de ligação | 3 | Controlo de qualidade | 4 | 108 | Fabricante | ||||

| Problema de alimentação eléctrica | 4 | Monitorização do sistema | 5 | 180 | Integrador de sistemas | ||||

| Carretel | Colagem/encravamento | A válvula não se desloca | 7 | Contaminação | 5 | Requisitos de filtragem | 6 | 210 | Utilizador/Mantenedor |

| Desgaste excessivo | 3 | Seleção de materiais | 5 | 105 | Designer | ||||

| Defeito de fabrico | 2 | Controlo de qualidade | 4 | 56 | Fabricante |

A FMEA revelou-se particularmente valiosa em casos em que várias partes partilham potenciais responsabilidades. Num caso que envolvia a falha de um sistema pneumático numa linha de produção automatizada, a FMEA revelou que, embora a contaminação fosse a causa imediata da falha de uma válvula, o sistema não dispunha de filtragem adequada (responsabilidade do projetista) e os procedimentos de manutenção não incluíam a inspeção do filtro (responsabilidade do utilizador). O tribunal utilizou esta análise para atribuir a responsabilidade 70% ao projetista e 30% ao utilizador.

Análise da causa raiz utilizando o método dos 5 porquês

O método dos 5 porquês permite identificar a causa fundamental de um fracasso através de questionamentos sucessivos:

Exemplo de análise 5-Why: Falha na haste do cilindro pneumático

| Nível | Questão | Resposta | Responsável |

|---|---|---|---|

| 1 | Porque é que o sistema falhou? | A haste do cilindro partiu-se durante o funcionamento | Desconhecido |

| 2 | Porque é que a vara se partiu? | Fadiga do material na raiz da rosca | Desconhecido |

| 3 | Porque é que a fadiga ocorreu neste local? | Concentração de tensões devido a uma conceção incorrecta da rosca | Designer |

| 4 | Porque é que o fio foi concebido de forma incorrecta? | O relevo da linha foi omitido do desenho | Designer |

| 5 | Porque é que o alívio do fio foi omitido? | A norma de conceção não foi respeitada | Designer |

| 6 (Adicional) | Porque é que a norma de conceção não foi respeitada? | O designer não recebeu formação sobre as normas da empresa | Gestão |

Este método é particularmente eficaz em tribunal porque cria uma cadeia narrativa clara que os juízes e os jurados podem seguir. Num caso que envolvia uma falha de um cilindro pneumático que causou danos materiais, a análise dos 5 porquês atribuiu a falha a uma decisão de conceção específica que omitiu uma caraterística crítica de alívio de tensões, estabelecendo claramente a responsabilidade do projetista.

Factores técnicos na avaliação comparativa da negligência

Muitas jurisdições aplicam os princípios da negligência comparativa, exigindo uma análise técnica para a atribuição de responsabilidades:

Factores de negligência comparativa em falhas de sistemas pneumáticos

| Festa | Responsabilidades técnicas | Pontos de falha comuns | Fontes de prova | Intervalo de responsabilidade típico |

|---|---|---|---|---|

| Designer | Conceção segura dentro das normas | Factores de segurança inadequados, falta de salvaguardas | Documentação de projeto, avaliações de risco, cálculos | 30-100% |

| Fabricante | Produção adequada às especificações | Defeitos de fabrico, falhas no controlo de qualidade | Registos de produção, documentação de controlo de qualidade, certificações de materiais | 20-100% |

| Instalador | Integração correta do sistema | Ligações incorrectas, testes inadequados | Procedimentos de instalação, registos de ensaios, relatórios de entrada em funcionamento | 10-80% |

| Mantenedor | Manutenção adequada | Manutenção negligenciada, reparações incorrectas | Registos de manutenção, documentação de reparação, relatórios de inspeção | 10-70% |

| Utilizador | Funcionamento dentro das especificações | Utilização indevida, contornando as caraterísticas de segurança | Registos de formação, procedimentos operacionais, depoimentos de testemunhas | 0-100% |

Um caso importante envolveu um sistema de elevação pneumático que falhou, causando ferimentos. A análise técnica determinou que o fabricante utilizou um tratamento térmico incorreto (responsabilidade 30%), o instalador não efectuou o teste de pressão (responsabilidade 20%) e o utilizador contornou uma válvula de segurança (responsabilidade 50%). O tribunal repartiu os danos de acordo com esta avaliação técnica da negligência comparativa.

Quadro de análise técnica para testemunhas especializadas

As testemunhas especializadas em casos de responsabilidade pneumática seguem normalmente este quadro:

Metodologia de análise de peritos

Exame do sistema

- Exame físico dos componentes avariados

- Ensaios não destrutivos, se for caso disso

- Análise dimensional e comparação com as especificações

- Documentação de provas físicasRevisão da documentação

- Especificações e cálculos de projeto

- Registos de fabrico e dados de controlo de qualidade

- Histórico de manutenção e inspeção

- Procedimentos operacionais e manuais de utilizador

- Normas e regulamentos aplicáveisAnálise de falhas

- Análise metalúrgica ou de materiais

- Análise e simulação de tensões

- Ensaio de desempenho de componentes exemplares

- Reconstrução da sequência de falhasDeterminação do nexo de causalidade

- Aplicação dos métodos FTA, FMEA e 5-Why

- Avaliação de cenários alternativos

- Avaliação da probabilidade dos factores contribuintes

- Determinação da sequência de falha mais provávelAvaliação da responsabilidade

- Mapeamento de falhas técnicas para as partes responsáveis

- Avaliação do padrão de tratamento

- Avaliação da previsibilidade

- Quantificação da contribuição para o insucesso

Estudo de caso: Falha no sistema de braçadeiras pneumáticas

Um sistema de fixação pneumática numa fábrica falhou, provocando a ejeção de uma peça de trabalho e ferindo um operador. A investigação técnica revelou:

Análise da FTA:

- Evento principal: Perda de pressão da braçadeira durante o funcionamento

- Causa principal: Falha na válvula de retenção que permite o refluxo

- Causas secundárias: Material da válvula inadequado para o fluido hidráulico, pressão do sistema que excede a classificação da válvula

Conclusões da FMEA:

- Componente: Válvula de retenção

- Modo de falha: Degradação da vedação interna

- Efeito: Perda de pressão durante o funcionamento

- Causas: Incompatibilidade química com o fluido

- Responsabilidade: O projetista especificou um material incorreto

Análise 5-Why:

- Porque é que o operador ficou ferido? Peça de trabalho ejectada da pinça

- Porque é que a peça de trabalho foi ejectada? A pinça perdeu pressão durante o funcionamento

- Porque é que a pinça perdeu pressão? A válvula de retenção não conseguiu manter a pressão

- Porque é que a válvula de retenção falhou? Vedação interna degradada

- Porque é que o vedante se degradou? Incompatível com o fluido hidráulico utilizado

Conclusão técnica:

O projetista do sistema especificou uma válvula de retenção padrão com vedação de nitrilo, mas o sistema utilizou fluido hidráulico de éster de fosfato que é incompatível com nitrilo. A especificação do projetista era tecnicamente incorrecta para a aplicação, tornando-o o principal responsável. No entanto, o integrador do sistema não identificou esta incompatibilidade durante a revisão do projeto, contribuindo para a negligência comparativa 30%.

Este caso demonstra como as metodologias de análise técnica proporcionam um quadro estruturado para determinar o nexo de causalidade e repartir a responsabilidade em falhas de sistemas pneumáticos.

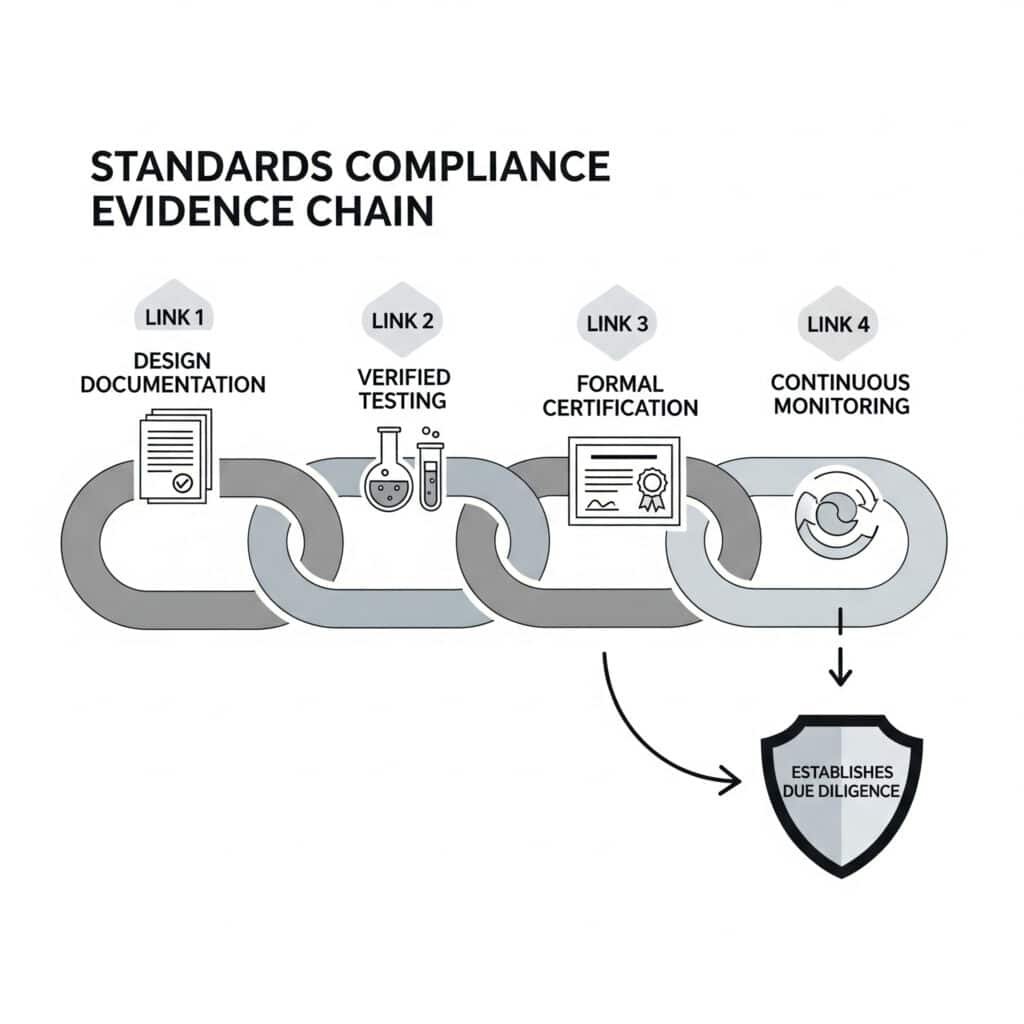

Como criar uma cadeia de provas de conformidade com as normas eficaz

A conformidade com as normas é frequentemente a questão central nos litígios jurídicos relativos a sistemas pneumáticos. Os fabricantes devem não só cumprir as normas aplicáveis, mas também manter uma cadeia de provas abrangente que demonstre essa conformidade ao longo do ciclo de vida do produto.

Uma cadeia eficaz de provas de conformidade com as normas para sistemas pneumáticos consiste em quatro elementos-chave: documentação exaustiva da validação do projeto em relação a requisitos normativos específicos, protocolos de teste verificados com equipamento calibrado e procedimentos testemunhados, certificação formal através de uma avaliação acreditada por terceiros e sistemas de monitorização contínua que acompanham a conformidade contínua ao longo do ciclo de vida do produto. Esta cadeia estabelece a devida diligência e pode ser decisiva na defesa contra pedidos de indemnização.

Mapeamento dos requisitos do sistema pneumático para as normas

A base da conformidade é um mapeamento claro dos requisitos do sistema para normas específicas:

Mapeamento de normas para sistemas pneumáticos

| Aspeto do sistema | Normas aplicáveis | Requisitos essenciais | Documentação necessária |

|---|---|---|---|

| Segurança dos equipamentos sob pressão | ISO 4414, Código ASME B&PV | Pressão máxima de serviço admissível, factores de segurança, ensaios de pressão | Cálculos de projeto, certificações de materiais, relatórios de ensaio |

| Segurança do sistema de controlo | ISO 138494, IEC 62061 | Nível de Desempenho (PL) ou Nível de Integridade de Segurança (SIL), tolerância a falhas | Avaliação de riscos, validação de circuitos, certificados de componentes |

| Componentes eléctricos | IEC 60204, NFPA 79 | Isolamento, ligação à terra, proteção contra choques eléctricos | Esquemas eléctricos, testes de isolamento, testes de continuidade da terra |

| Ambientes perigosos | Diretiva ATEX, NEC 500 | Métodos de proteção contra a explosão, classificações de temperatura | Classificação de zonas, certificações de componentes, verificação da instalação |

| Condições ambientais | IEC 60529, MIL-STD-810 | Proteção contra a entrada, gama de temperaturas, resistência à vibração | Relatórios de ensaios ambientais, certificação IP, ensaios climáticos |

Um caso jurídico recente envolveu um sistema pneumático que falhou num ambiente de processamento de alimentos. O fabricante alegou a conformidade com a norma ISO 4414, mas não conseguiu apresentar documentação que mostrasse como os requisitos de cláusulas específicas foram cumpridos no projeto. O tribunal decidiu que a mera alegação de conformidade sem uma matriz detalhada de rastreabilidade dos requisitos era insuficiente para estabelecer a devida diligência.

Documentação de validação do projeto

A validação do projeto constitui o primeiro elo da cadeia de provas de conformidade:

Requisitos da documentação de validação do projeto

| Elemento de validação | Tipo de documentação | Conteúdo técnico | Significado jurídico |

|---|---|---|---|

| Rastreabilidade dos requisitos | Matriz de requisitos | Mapeamento de cada cláusula da norma para as caraterísticas do projeto | Demonstra uma consideração abrangente das normas |

| Cálculos de conceção | Análise de engenharia | Factores de segurança, valores de pressão, cálculos do ciclo de vida | Prova a devida diligência técnica na conceção |

| Avaliação dos riscos | Análise da ISO 12100 | Identificação de perigos, estimativa de riscos, medidas de redução de riscos | Mostra que os riscos previsíveis foram tratados |

| Revisões de design | Relatórios de revisão | Verificação independente da conformidade do projeto | Estabelece a validação pelos pares das alegações de conformidade |

| Seleção de materiais | Especificações do material | Compatibilidade, força, resistência ambiental | Demonstra um processo adequado de seleção de materiais |

| Resultados da simulação | Relatórios FEA/CFD | Análise de tensões, modelação de fluxos, análise térmica | Mostra a validação avançada de parâmetros críticos |

Num litígio que envolvia um sistema pneumático que falhou devido a incompatibilidade de materiais, o fabricante que mantinha uma documentação abrangente sobre a seleção de materiais - incluindo testes de compatibilidade e análise de exposição ambiental - defendeu-se com êxito contra as alegações de responsabilidade, demonstrando uma diligência rigorosa no processo de conceção.

Teste de verificação de protocolo

Os protocolos de teste fornecem provas empíricas de conformidade:

Requisitos de provas de ensaio

| Tipo de teste | Requisitos do protocolo | Elementos de documentação | Métodos de verificação |

|---|---|---|---|

| Teste de protótipos | Planos de ensaio escritos com referência a normas | Configuração dos ensaios, procedimentos, critérios de aceitação | Testemunha independente, documentação vídeo |

| Testes de produção | Procedimentos de ensaio documentados | Critérios de aprovação/reprovação, especificações do equipamento de ensaio | Controlo estatístico do processo, registos de calibração |

| Teste de tipo | Ensaios de acordo com requisitos normativos específicos | Relatórios de ensaio completos com dados em bruto | Certificação de laboratório acreditado |

| Ensaios destrutivos | Critérios de falha definidos | Provas fotográficas, dados de medição | Relatórios de análise de materiais |

| Testes de campo | Protocolos de ensaio in situ | Condições ambientais, parâmetros operacionais | Verificação por terceiros |

| Teste de vida acelerado | Correlação com as condições do mundo real | Cálculos de compressão de tempo, análise de falhas | Documentação da validade estatística |

A importância de uma documentação de ensaio correta foi realçada num caso em que um fabricante afirmou que os seus componentes pneumáticos estavam classificados para ambientes perigosos. Quando uma falha do sistema conduziu a um acidente industrial, a investigação revelou que, apesar de terem sido efectuados testes, a calibração do equipamento de teste estava caducada e os procedimentos de teste não cumpriam os requisitos normais. O tribunal decidiu que os procedimentos de ensaio inválidos quebraram a cadeia de provas de conformidade.

Documentação de certificação

A certificação formal fornece validação de conformidade por terceiros:

Requisitos das provas de certificação

| Tipo de certificação | Autoridade emissora | Documentação necessária | Requisitos de manutenção |

|---|---|---|---|

| Certificação de componentes | Organismos notificados, UL, CSA | Certificados com referência a normas específicas | Documentação de renovação, gestão de alterações |

| Certificação do sistema de qualidade | Registos ISO 9001 | Relatórios de auditoria, resoluções de não-conformidades | Registos de auditorias de vigilância, análises de gestão |

| Aprovação do tipo de produto | Organismos de certificação da indústria | Certificados de exame de tipo, ficheiros técnicos | Recertificação periódica, aprovações de alterações |

| Certificação do pessoal | Organizações profissionais | Registos de formação, avaliações de competências | Documentação sobre formação contínua |

| Certificação de processos | Organismos de certificação especializados | Registos de validação de processos, estudos de capacidade | Dados de monitorização do processo, registos de revalidação |

| Auto-declaração | Fabricante | Declaração de conformidade com a lista de normas | Manutenção de ficheiros técnicos, registos de controlo de alterações |

Um fabricante de componentes pneumáticos para dispositivos médicos defendeu-se com êxito de uma ação de responsabilidade civil na sequência de uma lesão sofrida por um paciente, apresentando um dossier técnico exaustivo que apoiava a sua Marcação CE5. O ficheiro incluía documentação de certificação pormenorizada que mostrava como cada requisito essencial tinha sido cumprido, validado e mantido através de modificações do produto.

Sistemas de monitorização contínua

O controlo contínuo da conformidade completa a cadeia de provas:

Requisitos de provas de monitorização contínua

| Aspeto do controlo | Métodos de controlo | Documentação necessária | Relevância jurídica |

|---|---|---|---|

| Desempenho do produto | Acompanhamento do desempenho no terreno | Análise estatística, relatórios de tendências | Demonstra a verificação contínua da conformidade |

| Feedback do cliente | Sistema de tratamento de queixas | Registos de queixas, documentação de resolução | Mostra capacidade de resposta a potenciais problemas |

| Processo de fabrico | Controlo Estatístico do Processo | Cartas de controlo, estudos de capacidade | Prova a consistência da produção dentro das especificações |

| Alterações de conceção | Sistema de gestão da mudança | Análise de impacto, registos de revalidação | Demonstra a manutenção da conformidade através de alterações |

| Incidentes de campo | Processo de investigação de incidentes | Análise da causa raiz, acções corretivas | Demonstra a devida diligência na resolução de problemas no terreno |

| Actualizações regulamentares | Processo de controlo das normas | Análise de lacunas, planos de implementação | Demonstra estar consciente da evolução dos requisitos |

Num caso importante, um fabricante de sistemas de controlo pneumático para equipamento industrial enfrentou reclamações de responsabilidade após uma falha do sistema. Apesar da falha, conseguiu limitar a responsabilidade demonstrando um sistema de monitorização robusto que tinha identificado potenciais problemas semelhantes noutras instalações, implementado acções corretivas e tentado notificar todos os clientes - incluindo o queixoso que não tinha respondido aos avisos de recolha. Esta prova de monitorização proactiva reduziu significativamente a sua exposição à responsabilidade.

Criar um ficheiro técnico defensável

Um dossier técnico completo integra todos os elementos da cadeia de provas de conformidade:

Estrutura de ficheiros técnicos para defesa jurídica

Identificação e descrição do produto

- Especificações técnicas pormenorizadas

- Utilização prevista e limitações

- Limites e interfaces do sistema

- Identificação e fornecimento de componentesDocumentação de conformidade com as normas

- Avaliação da aplicabilidade das normas

- Documentação de conformidade cláusula a cláusula

- Análise de lacunas e justificações

- Métodos alternativos, se for caso dissoDocumentação de projeto

- Cálculos e análises de conceção

- Especificações e justificações de materiais

- Avaliações de risco e atenuações

- Registos de revisão da conceçãoVerificação e validação

- Planos e procedimentos de teste

- Relatórios de ensaio com dados em bruto

- Relatórios de simulação

- Protocolos e resultados de validaçãoControlos de fabrico

- Especificações do processo de produção

- Procedimentos de controlo da qualidade

- Métodos e critérios de inspeção

- Tratamento de não-conformidadesVigilância pós-comercialização

- Procedimentos de controlo no terreno

- Processos de tratamento de queixas

- Métodos de investigação de incidentes

- Procedimentos de ação corretivaGestão da mudança

- Procedimentos de controlo das alterações

- Métodos de avaliação do impacto

- Requisitos de revalidação

- Processos de notificação de clientes

Estudo de caso: Disputa sobre a conformidade do sistema pneumático

Um sistema de controlo pneumático para uma prensa industrial esteve envolvido num acidente de trabalho que provocou lesões no operador. O fabricante foi objeto de pedidos de indemnização com base no alegado incumprimento das normas de segurança.

A Análise da Cadeia de Evidências:

Validação do projeto:

- O fabricante efectuou uma avaliação exaustiva dos riscos de acordo com a norma ISO 12100

- A determinação do nível de desempenho de acordo com a norma ISO 13849-1 mostrou o requisito PL=d

- A documentação de validação do circuito demonstrou a arquitetura de canal duplo com diagnóstico

- Falta: Cálculo específico para a exclusão de falhas de componentes pneumáticosTestar provas:

- Ensaio de tipo do sistema de controlo por laboratório acreditado

- Ensaios de injeção de falhas documentados para componentes eléctricos

- Falta: Ensaios documentados dos modos de falha dos componentes pneumáticosCertificação:

- Marcação CE com Declaração de Conformidade

- Certificação ISO 9001 para o sistema de gestão da qualidade

- Falta: Certificação específica para componentes pneumáticos de segurançaMonitorização contínua:

- Sistema de acompanhamento do desempenho no terreno em vigor

- Incidentes anteriores semelhantes investigados com medidas corretivas

- Alterações de projeto implementadas com base em dados de campo

- Em falta: Provas de que este risco específico foi identificado e tratado

Constatação do Tribunal:

O tribunal determinou que, embora o fabricante tivesse um sistema de conformidade geralmente sólido, a lacuna específica na validação de componentes pneumáticos criou um elo quebrado na cadeia de provas. O fabricante foi considerado parcialmente responsável porque não conseguiu demonstrar uma diligência devida completa específica para o modo de falha que causou o acidente.

Este caso demonstra que uma cadeia de provas de conformidade é tão forte quanto o seu elo mais fraco e que uma documentação abrangente de todos os aspectos do sistema é essencial para uma defesa jurídica eficaz.

Conclusão: Implementação de estratégias jurídicas preventivas

Compreender os aspectos técnicos dos enquadramentos legais para a violação de patentes, responsabilidade pelo produto e conformidade com as normas permite aos fabricantes de sistemas pneumáticos implementar estratégias preventivas eficazes. Ao abordar proactivamente estas áreas, as empresas podem reduzir o risco de litígio e reforçar a sua posição quando surgem disputas.

Principais estratégias preventivas

Gestão do risco de patentes

- Implementar análises sistemáticas da liberdade de funcionamento

- Documentar as decisões de conceção com fundamentos técnicos

- Manter registos de desenvolvimento completos que demonstrem a criação independente

- Estabelecer procedimentos claros para o tratamento de avisos de patentes de terceirosPrevenção da responsabilidade pelos produtos

- Integrar as metodologias FMEA e FTA nos processos de conceção

- Implementar procedimentos sólidos de revisão da conceção com avaliações de risco documentadas

- Desenvolver instruções completas para o utilizador com avisos claros

- Estabelecer procedimentos de investigação de incidentes que preservem as provasGestão da conformidade com as normas

- Criar e manter matrizes de rastreabilidade de normas

- Implementar processos formais de validação da conceção em função dos requisitos das normas

- Estabelecer protocolos de teste abrangentes com documentação adequada

- Desenvolver sistemas de controlo contínuo para um cumprimento permanente

Ao aplicar estas estruturas técnicas à gestão do risco jurídico, os fabricantes de sistemas pneumáticos podem reduzir significativamente a sua exposição a litígios dispendiosos, ao mesmo tempo que constroem posições defensivas mais fortes quando ocorre um litígio.

Perguntas frequentes sobre litígios judiciais relativos a sistemas pneumáticos

Que documentação deve ser mantida para se defender contra alegações de infração de patentes?

Manter registos exaustivos do desenvolvimento da conceção, incluindo: conceitos e iterações de conceção datados, concepções alternativas consideradas, fundamentação técnica das decisões de conceção, arte anterior revista durante o desenvolvimento, provas de desenvolvimento independentes e análises de liberdade de funcionamento. Estes registos devem ser criados em simultâneo com o desenvolvimento, devidamente datados e conservados num sistema seguro e inviolável. Além disso, mantenha registos de quaisquer pareceres de autorização de patentes de um advogado qualificado e documentação de quaisquer esforços de contornar a conceção, caso tenham sido identificadas patentes potencialmente problemáticas.

Como é que os fabricantes podem documentar eficazmente a conformidade com as normas em evolução?

Implementar um sistema de monitorização de normas que acompanhe as actualizações de normas relevantes e realize análises de lacunas quando ocorrem alterações. Manter uma matriz de conformidade com as normas que mapeie as caraterísticas específicas do produto para os requisitos das normas, com documentação explícita da forma como cada requisito é cumprido. Para cada revisão da norma, realizar e documentar uma avaliação formal do impacto, implementar as alterações necessárias na conceção ou no processo, realizar a validação adequada e atualizar o ficheiro técnico em conformidade. Conservar todas as versões desta documentação para demonstrar a conformidade com as normas aplicáveis no momento do fabrico.

Qual é a forma mais eficaz de repartir a responsabilidade em caso de avarias complexas de sistemas pneumáticos?

A abordagem mais eficaz combina várias metodologias de análise técnica. Comece com uma Análise da Árvore de Falhas (FTA) abrangente para identificar todos os potenciais factores contribuintes. Seguir com a Análise dos Modos e Efeitos de Falha (FMEA) para avaliar o impacto relativo de cada fator. Aplique o método dos 5 porquês para localizar cada fator significativo até à sua causa principal. Em seguida, mapeie estas conclusões técnicas para responsabilidades específicas com base em decisões de conceção, processos de fabrico, procedimentos de instalação, acções de manutenção e operações do utilizador. Esta abordagem multi-método fornece uma base técnica defensável para a repartição de responsabilidades que pode resistir ao escrutínio legal.

-

Fornece uma explicação jurídica da doutrina dos equivalentes, um princípio da lei de patentes dos EUA que permite que os tribunais considerem uma parte responsável por infração de patentes, mesmo que o dispositivo infrator não se enquadre no âmbito literal de uma reivindicação de patente. ↩

-

Detalha o princípio legal do estoppel do historial de processamento (ou estoppel do invólucro do ficheiro), que impede o proprietário de uma patente de utilizar a doutrina dos equivalentes para elementos de reivindicação que foram reduzidos durante o processamento da patente para ultrapassar o estado da técnica. ↩

-

Oferece uma visão geral abrangente da Análise da Árvore de Falhas (FTA), uma análise de falhas dedutiva e descendente, na qual a falha de um sistema é rastreada até às suas causas principais através de uma série de passos lógicos. ↩

-

Explica a norma ISO 13849, que fornece requisitos de segurança e orientação sobre os princípios para a conceção e integração de partes relacionadas com a segurança dos sistemas de controlo, incluindo a determinação dos Níveis de Desempenho (PL). ↩

-

Descreve a marcação CE, uma marcação de conformidade obrigatória para determinados produtos vendidos no Espaço Económico Europeu (EEE), que certifica que o produto cumpre os requisitos de saúde, segurança e proteção ambiental da UE. ↩