Introdução

As vedações do seu cilindro são novas, estão instaladas corretamente e são adequadas para a sua aplicação, mas ainda assim há vazamento de ar. Você já substituiu as vedações duas vezes em três meses, mas o problema persiste. A capacidade de retenção de pressão está a deteriorar-se, os tempos de ciclo estão a ficar mais lentos e os custos de energia estão a aumentar. O culpado não são as vedações, mas sim danos invisíveis no furo do cilindro. 🔍

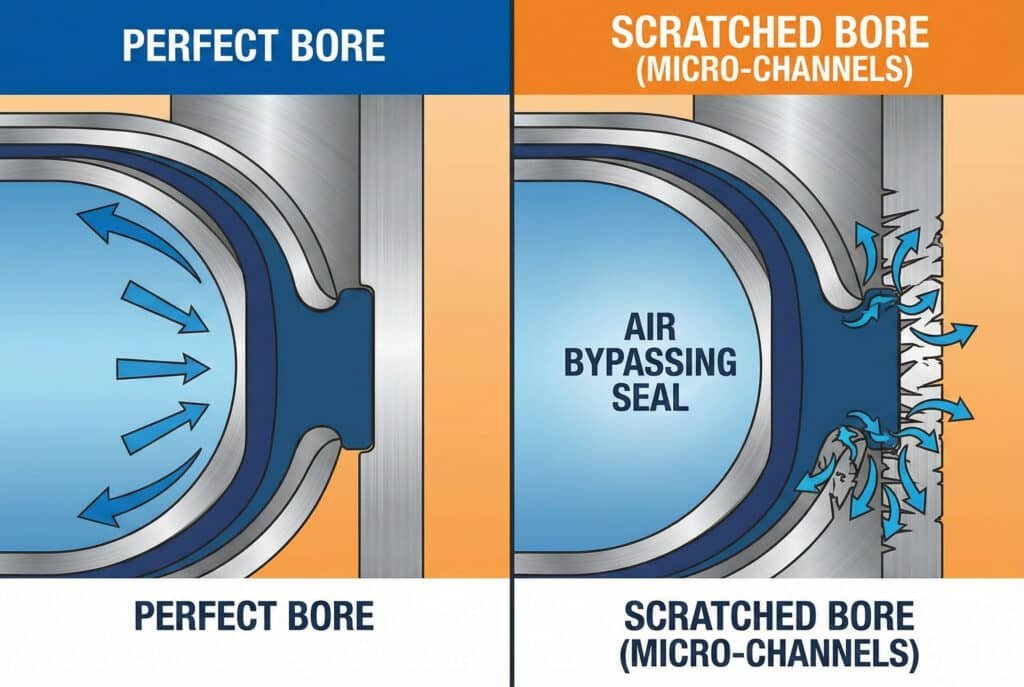

Os arranhões nos furos dos cilindros criam microcanais que permitem que o ar pressurizado contorne até mesmo vedações perfeitas, com arranhões tão superficiais quanto 5-10 mícrons (0,005-0,010 mm) capazes de causar vazamentos mensuráveis. Essas vias de vazamento se desenvolvem a partir da entrada de contaminação, instalação inadequada, detritos de vedação ou defeitos de fabricação e podem reduzir a eficácia da vedação em 40-80%, ao mesmo tempo em que aceleram o desgaste da vedação em 300-500%, tornando a análise das condições do furo crítica para diagnosticar problemas persistentes de vazamento.

Há dois meses, recebi uma chamada frustrada de Thomas, gerente de manutenção de uma fábrica de montagem automotiva no Tennessee. A sua linha de produção tinha doze cilindros sem haste que consumiam ar em excesso e perdiam precisão de posicionamento. Ele substituiu todas as vedações duas vezes por peças OEM premium, gastando mais de $3.000, mas o vazamento persistiu em poucas semanas. Quando realizámos uma inspeção do furo com o nosso equipamento especializado, descobrimos o verdadeiro problema: a contaminação tinha riscado todos os doze furos dos cilindros com arranhões microscópicos que estavam a destruir as novas juntas em poucos dias. 🔧

Índice

- O que causa riscos e danos nos furos dos cilindros pneumáticos?

- Como os riscos microscópicos criam vias de fuga?

- Que métodos de inspeção detectam danos no furo do cilindro?

- Como pode reparar ou prevenir riscos no interior do cilindro?

- Conclusão

- Perguntas frequentes sobre danos no furo do cilindro

O que causa riscos e danos nos furos dos cilindros pneumáticos?

Compreender as causas principais dos danos no furo é o primeiro passo para evitar falhas dispendiosas nas vedações e fugas de ar. 🛡️

Os riscos no furo do cilindro resultam principalmente de quatro mecanismos: entrada de contaminação (partículas metálicas, poeira ou detritos abrasivos), instalação inadequada da vedação (arrastando as bordas endurecidas da vedação pelo furo), falha catastrófica da vedação (permitindo o contacto metal com metal) e defeitos de fabrico (acabamento inadequado da superfície ou falhas no material). Mesmo uma única partícula de 50 mícrons presa entre a vedação e o furo pode criar um canal de arranhões que compromete a vedação durante o restante da vida útil do cilindro.

Arranhões induzidos por contaminação

A causa mais comum de danos no furo é a contaminação externa que ultrapassa as vedações do limpador:

- Partículas metálicas: De componentes desgastados, operações de usinagem ou incrustações em tubos

- Pó abrasivo: Sílica, cimento, partículas minerais em ambientes industriais

- Salpicos de soldadura: De operações de soldagem nas proximidades

- Resíduos de vedação endurecidos: Fragmentos de selos deteriorados

Uma vez dentro do cilindro, essas partículas ficam presas entre a vedação e a superfície do furo, agindo como ferramentas de corte microscópicas que riscam o furo a cada curso.

Danos relacionados com a instalação

Técnicas de instalação inadequadas causam danos imediatos ao furo:

- Forçar vedações sobre bordas afiadas: Cria fragmentos de vedação que riscam os furos

- Instalação sem lubrificação: Causa atrito excessivo e desgaste

- Tampas com rosca cruzada: Desalinha os componentes, causando desgaste excêntrico

- Utilização de ferramentas incorretas: Danifica as bordas do selo, criando partículas duras

Falha em cascata da vedação

Quando as vedações falham catastróficamente, os danos secundários muitas vezes excedem o problema original:

| Fase de falha | Mecanismo | Danos no furo | Gravidade |

|---|---|---|---|

| Desgaste inicial da vedação | Atrito normal | Polimento mínimo | Baixa |

| Endurecimento da junta | Degradação térmica/química | Pontuação ligeira | Moderado |

| Rachadura na vedação | Falha de material | Arranhões profundos | Elevado |

| Perda total da vedação | Contacto metal-metal | Fricção intensa | Crítico |

Defeitos de fabrico e materiais

Nem todos os danos no furo têm origem no campo. Os problemas de fabrico incluem:

- Afiagem inadequada: O acabamento da superfície excede Especificação Ra 0,4 μm1

- Inclusões de material: Partículas duras em matriz de alumínio ou aço

- Corrosão por pite: Devido a armazenamento inadequado ou exposição à humidade

- Erros dimensionais: Os furos fora de circularidade causam uma carga irregular na vedação

Nas instalações da Thomas no Tennessee, a nossa análise revelou que a contaminação proveniente de uma operação de moagem nas proximidades tinha introduzido partículas de óxido de alumínio no seu sistema de ar comprimido. Essas partículas, mais duras do que o material do furo do cilindro, tinham riscado sistematicamente todos os doze furos ao longo de seis meses de operação. Nenhuma quantidade de substituição de vedantes poderia resolver o problema dos danos nos furos. 💡

Como os riscos microscópicos criam vias de fuga?

A física de como pequenos riscos derrotam a tecnologia moderna de vedação revela por que a condição do furo é tão crítica. 📊

Os riscos criam vias de fuga através de canais capilares que permitem que o ar pressurizado flua por baixo dos lábios da vedação, mesmo sob compressão total. Um risco com apenas 10 mícrons de profundidade e 50 mícrons de largura pode deixar passar 0,5-2,0 SCFM2 a 100 psi — equivalente a um orifício de 0,5 mm — porque o comprimento do risco (geralmente 100-500 mm em cilindros sem haste) proporciona um caminho prolongado de baixa resistência. Múltiplos riscos criam caminhos paralelos de fuga que agravam o problema exponencialmente.

A interface vedante-furo

Em condições normais, as vedações pneumáticas criam uma barreira hermética através de:

- Compressão do material: A vedação deforma-se para preencher irregularidades microscópicas da superfície

- Ativação por pressão: A pressão do sistema força a vedação contra a superfície do furo

- Conformidade da superfície: O elastómero flui para a textura da superfície (normalmente Ra 0,2-0,4 μm)

Isto funciona perfeitamente em furos não danificados, onde as irregularidades da superfície são menores do que a capacidade de adaptação da vedação (normalmente <2 mícrons).

Como os arranhões derrotam as focas

Quando os riscos excedem dimensões críticas, as vedações deixam de se ajustar:

Profundidade do risco vs. Conformidade da vedação:

- 0-3 microns: A vedação está totalmente em conformidade, sem vazamentos

- 3-8 mícrons: Conformidade parcial, fuga mínima (<0,1 SCFM)

- 8-15 microns: Conformidade insuficiente, fuga moderada (0,5-2,0 SCFM)

- Mais de 15 mícrons: Não conformidade, fuga grave (2-10+ SCFM)

Cálculos de fluxo de fuga

A taxa de fuga através de um arranhão segue os princípios da dinâmica dos fluidos:

Fatores-chave que afetam o fluxo:

- Profundidade do risco: Arranhões mais profundos = fluxo exponencialmente maior

- Largura do risco: Canais mais largos = caudal proporcionalmente mais elevado

- Comprimento do arranhão: Caminhos mais longos = menor resistência = maior fluxo

- Diferencial de pressão: Maior pressão = maior força motriz

Para um arranhão típico (10 μm de profundidade × 50 μm de largura × 300 mm de comprimento) a 100 psi, o vazamento é de aproximadamente 1,2 SCFM — o suficiente para causar uma degradação perceptível no desempenho.

O ciclo de desgaste acelerado

Os furos riscados criam um ciclo vicioso de danos crescentes:

- Riscado inicial cria uma via de fuga localizada

- Fluxo de fuga transfere contaminação adicional para o arranhão

- Contaminação atua como abrasivo, alargando e aprofundando o risco

- Selar as bordas concentrar a tensão nas bordas do arranhão, acelerando o desgaste da vedação

- Vedante desgastado permite uma maior entrada de contaminação, danificando ainda mais o furo

Este ciclo explica por que as juntas do Thomas estavam a falhar dentro de 2 a 3 semanas após a substituição, apesar de serem peças de alta qualidade. Os furos danificados estavam a destruir as novas juntas mais rapidamente do que os mecanismos de desgaste normais. 🔄

Múltiplas interações com o Scratch

Quando existem vários riscos (comum em ambientes contaminados), os compostos de fuga:

| Número de riscos | Fuga individual | Fuga combinada | Redução da vida útil do selo |

|---|---|---|---|

| 1 arranhão | 1,0 SCFM | 1,0 SCFM | -40% |

| 2-3 arranhões | 0,8 SCFM cada | 2,0-2,5 SCFM | -65% |

| 4-6 arranhões | 0,6 SCFM cada | 3,0-4,0 SCFM | -80% |

| Mais de 7 riscos | Variável | 5,0+ SCFM | -90%+ |

O pior cilindro de Thomas tinha onze canais de arranhões distintos, criando uma taxa de vazamento combinada superior a 8 SCFM a 90 psi — tornando a vedação eficaz praticamente impossível, independentemente da qualidade da vedação.

Que métodos de inspeção detectam danos no furo do cilindro?

A deteção precoce de danos no furo evita ciclos dispendiosos de substituição de vedantes e identifica cilindros que necessitam de reparação ou substituição. 🔬

A inspeção eficaz do furo combina exame visual (usando boroscópios ou observação direta), avaliação tátil (passando as unhas ou medidores de plástico pela superfície), medição da rugosidade da superfície (usando perfilómetros3 para medir os valores Ra), e ensaio de deterioração por pressão4 (quantificando as taxas de fuga). Uma inspeção profissional deve detectar riscos com profundidade superior a 5 mícrons e avaliar se os danos são reparáveis através de afiação ou se requerem a substituição do cilindro.

Técnicas de inspeção visual

A primeira linha de defesa é um exame visual cuidadoso:

Métodos visuais básicos:

- Observação direta: Remova as tampas das extremidades e inspecione com boa iluminação.

- Inspeção com boroscópio: Para cilindros montados ou furos longos

- Ampliação: A ampliação de 10-30x revela micro-riscos

- Aumento do contraste: A camada de óleo leve torna os riscos visíveis

O que procurar:

- Riscos longitudinais (paralelos ao movimento da haste/pistão)

- Marcação circunferencial (perpendicular à direção do deslocamento)

- Descoloração indicando danos causados pelo calor ou corrosão

- Corrosão ou remoção de material

Avaliação tátil

Técnicos experientes conseguem detectar riscos pelo toque:

- Teste da unha: Passe a unha perpendicularmente ao eixo do furo — marcas indicam arranhões

- Medidor de plástico: Tiras de plástico macio detectam riscos sem causar danos

- Teste com cotonete: As fibras prendem-se nas arestas

- Teste da vedação do lábio: Passe suavemente uma vedação sobressalente pela superfície

Crítico: Nunca utilize ferramentas metálicas para avaliação tátil — elas podem criar novos riscos.

Métodos de medição quantitativa

Para uma avaliação precisa, utilize equipamento de medição:

| Método | Medidas | Limite de detecção | Custo | Melhor para |

|---|---|---|---|---|

| Perfilómetro de superfície | Valores Ra, Rz | 0,1 micrómetros | $$$$ | Análise laboratorial |

| Aparelho portátil para medição da rugosidade | Valores Ra | 0,5 micrómetros | $$$ | Inspeção de campo |

| Medidor de diâmetro interno | Variação do diâmetro | 2 micrómetros | $$ | Verificação dimensional |

| Ensaio de decaimento da pressão | Taxa de fuga | 0,1 SCFM | $ | Teste funcional |

| Kit de inspeção Bepto | Visual + tátil | 5 microns | $ | Diagnóstico de campo |

O Protocolo de Inspeção Bepto Bore

Quando os clientes relatam falhas persistentes nas vedações, oferecemos um processo de inspeção sistemático:

Passo 1: Teste de decaimento de pressão (5 minutos)

- Pressurize o cilindro até à pressão de funcionamento

- Isole e monitore a pressão por 5 minutos

- Calcule a taxa de decaimento (deve ser <2% para um cilindro saudável)

Passo 2: Inspeção visual (10 minutos)

- Desmonte e limpe bem o furo

- Inspecione sob luz forte com ampliação

- Registar os locais e orientações dos riscos nos documentos

Passo 3: Avaliação tátil (5 minutos)

- Use o teste da unha em vários locais

- Passe o medidor de plástico por todo o comprimento do furo

- Avalie a profundidade e a distribuição dos riscos

Passo 4: Matriz de decisão

- Arranhões menores (<5μm): Monitor, pode continuar a funcionar

- Arranhões moderados (5-15 μm): Considere afiar/reparar

- Arranhões graves (>15μm): Substitua o cilindro ou o furo

Na fábrica da Thomas no Tennessee, realizámos inspeções completas em todos os doze cilindros em menos de quatro horas, documentando a gravidade dos danos e fornecendo recomendações de reparação para cada unidade. Oito cilindros puderam ser reparados através de afiação; quatro precisaram ser substituídos. 📋

Como pode reparar ou prevenir riscos no interior do cilindro?

A prevenção é sempre preferível à reparação, mas quando ocorrem danos, existem várias opções de restauração. ⚙️

Pequenos riscos no furo (5-15 mícrons de profundidade) podem frequentemente ser removidos através de precisão. aperfeiçoamento5, restaurando o acabamento da superfície para especificações Ra 0,2-0,4 μm e prolongando a vida útil do cilindro em 2 a 5 anos. Danos graves (>15 mícrons) normalmente requerem a substituição do cilindro ou o recondicionamento profissional. As estratégias de prevenção incluem filtragem de alta eficiência (5 mícrons ou melhor), manutenção adequada da vedação do limpador, materiais de vedação resistentes à contaminação e programas regulares de inspeção do furo — reduzindo os incidentes de danos no furo em 80-90% em comparação com abordagens de manutenção reativa.

Aperfeiçoamento e restauração de furos

Para danos reparáveis, o polimento de precisão pode restaurar as superfícies do furo:

Processo de afiação:

- Avaliação: Medir a profundidade do risco e as dimensões do furo

- Remoção de material: Remova 10-25 mícrons para eliminar riscos

- Acabamento da superfície: Obtenha um acabamento superficial Ra 0,2-0,4 μm

- Verificação dimensional: Confirme se o diâmetro do furo está dentro da tolerância

- Limpeza: Remova todos os resíduos de afiação antes de remontar

Limitações do afiamento:

- Remoção máxima de material: 0,05-0,10 mm (limitada pelas dimensões da ranhura da vedação)

- Não é possível reparar desgaste grave ou perda de material

- Requer equipamento especializado e conhecimentos específicos

- Não é económico para cilindros de pequeno diâmetro (<25 mm)

Matriz de decisão entre substituição e reparação

| Gravidade dos danos | Valor do cilindro | Ação recomendada | Custo típico | Solução Bepto |

|---|---|---|---|---|

| Menor (<5μm) | Qualquer | Continuar o serviço, monitorizar | $0 | Kit de inspeção |

| Moderado (5-15 μm) | >$500 | Afiagem profissional | $150-400 | Serviço de afiação |

| Grave (>15μm) | >$1000 | Reencapsulamento | $400-800 | Indicação de parceiros |

| Grave (>15μm) | <$1000 | Substitua o cilindro | $300-900 | Substituição do Bepto |

Estratégias de prevenção

A abordagem mais económica é prevenir danos no furo:

1. Melhorias na filtragem:

- Instale um filtro de ar de 5 mícrons ou superior

- Adicione filtros no ponto de uso em cilindros críticos

- Manter os elementos filtrantes dentro do prazo previsto

- Monitorizar a pressão diferencial do filtro

2. Otimização da vedação do limpador:

- Use designs de limpadores com várias lâminas para ambientes com alto nível de contaminação

- Inspecione e substitua os limpadores a cada 50% do intervalo de vedação do pistão.

- Considere o uso de limpadores de poliuretano para condições abrasivas

- Instale fole de proteção nas hastes expostas

3. Melhores práticas de instalação:

- Utilize sempre mangas de instalação de vedação

- Lubrifique todas as vedações durante a instalação

- Inspecione os furos antes da instalação da vedação

- Treinar a equipa de manutenção dos comboios sobre os procedimentos adequados

4. Monitorização e inspeção:

- Inspeções trimestrais do furo em aplicações críticas

- Teste mensal de queda de pressão

- Acompanhe os intervalos de substituição das juntas (intervalos cada vez menores indicam problemas no furo)

- Documentar as fontes de contaminação e implementar controlos

A Abordagem Abrangente da Bepto

Quando trabalhámos com Thomas no Tennessee, não nos limitámos a identificar o problema — implementámos uma solução completa:

Ações imediatas:

- Afiei oito cilindros reparáveis (concluído em 3 dias)

- Fornecimento de quatro cilindros de substituição Bepto (40% inferior ao OEM)

- Instalação de vedantes de limpeza atualizados em todas as unidades

- Forneceu formação em instalação para a equipa de manutenção

Prevenção a longo prazo:

- Identificou a operação de moagem como fonte de contaminação

- Atualizações recomendadas para a filtragem do ar (filtros de 5 mícrons instalados)

- Estabelecimento de um calendário trimestral de inspeção de furos

- Fornecimento de kits de inspeção Bepto para monitoramento interno

Resultados após 6 meses:

- Zero incidentes de danos no furo

- A vida útil foi prolongada de 3 semanas para mais de 14 meses

- Consumo de ar reduzido em 18%

- Poupança anual: $47.000 em vedantes, tempo de inatividade e custos de energia 💰

Na Bepto, não vendemos apenas peças de reposição — resolvemos os problemas subjacentes que causam falhas prematuras. A nossa equipa técnica tem décadas de experiência no diagnóstico e prevenção de danos no furo do cilindro em cilindros sem haste e sistemas pneumáticos padrão.

Conclusão

A condição do furo do cilindro é o fator oculto no desempenho da vedação e na confiabilidade do sistema. Arranhões microscópicos criam caminhos de vazamento que derrotam até mesmo as melhores vedações, tornando a inspeção e a manutenção do furo tão críticas quanto a seleção da vedação. Seja por meio de prevenção, detecção precoce ou restauração profissional, proteger os furos dos cilindros proporciona melhorias dramáticas na vida útil da vedação, na eficiência do sistema e no custo total de propriedade. Na Bepto, fornecemos a experiência, as ferramentas e as soluções para manter os seus sistemas pneumáticos funcionando com desempenho máximo. 🎯

Perguntas frequentes sobre danos no furo do cilindro

Qual deve ser a profundidade de um arranhão para causar vazamento na vedação?

Arranhões com profundidade superior a 5-8 mícrons (0,005-0,008 mm) normalmente excedem os limites de conformidade da vedação e começam a causar vazamentos de ar mensuráveis, com taxas de vazamento aumentando exponencialmente à medida que a profundidade do arranhão ultrapassa 10 mícrons. Para referência, um fio de cabelo humano tem aproximadamente 70 mícrons de diâmetro, portanto, arranhões prejudiciais muitas vezes são invisíveis a olho nu. É por isso que uma inspeção adequada com ferramentas de ampliação e medição é essencial para diagnosticar problemas persistentes de vazamento.

É possível reparar um cilindro riscado ou é necessário substituir o cilindro inteiro?

Arranhões leves a moderados (5-15 mícrons de profundidade) geralmente podem ser removidos através de afiação de precisão, restaurando o furo para uma condição semelhante à nova para $150-400, enquanto danos graves (>15 mícrons) normalmente requerem a substituição do cilindro. A decisão de reparo depende da profundidade do arranhão, do valor do cilindro e do material do furo. Na Bepto, oferecemos serviços de inspeção de furos para determinar a reparabilidade e podemos fornecer cilindros de substituição econômicos quando o reparo não for viável — geralmente por um preço 30-40% inferior ao preço do fabricante original.

Qual é a melhor maneira de evitar riscos no interior do cilindro em ambientes contaminados?

A implementação de filtragem de ar de 5 mícrons, utilizando vedações de poliuretano com vários lábios, a instalação de foles de proteção em hastes expostas e a realização de inspeções trimestrais do furo reduzem os incidentes de danos no furo em 80-90%, mesmo em ambientes altamente contaminados. O segredo é criar várias barreiras contra a entrada de contaminação e detectar problemas precocemente, antes que pequenos arranhões se transformem em danos graves. O investimento em prevenção é normalmente 5 a 10 vezes mais econômico do que lidar com falhas repetidas nas vedações e a eventual substituição do cilindro.

Como saber se o vazamento de ar é causado por danos no furo ou falha na vedação?

Se as novas juntas falharem em poucas semanas ou meses (em vez de durarem 12 a 24 meses ou mais), se várias marcas de juntas falharem da mesma forma ou se o vazamento recomeçar imediatamente após a substituição da junta, o provável culpado é o dano no furo, e não a qualidade da junta. Faça um teste simples: instale novas vedações e realize imediatamente um teste de queda de pressão. Se houver vazamento com vedações novas instaladas corretamente, o dano no furo é confirmado. A Bepto fornece kits de inspeção e suporte técnico para ajudar a diagnosticar a causa raiz de problemas persistentes de vazamento.

Os cilindros sem haste são mais suscetíveis a danos no furo do que os cilindros padrão?

Sim, os cilindros sem haste são geralmente mais vulneráveis a danos no furo, porque o seu design de carro externo expõe o furo à contaminação ambiental e os seus comprimentos de curso mais longos proporcionam mais oportunidades para a entrada de partículas e a propagação de riscos. A banda de vedação externa ou a área de acoplamento magnético são particularmente suscetíveis. Isso torna as vedações de alta qualidade, a filtragem adequada e a inspeção regular do furo ainda mais críticas para aplicações de cilindros sem haste. Na Bepto, somos especializados em soluções de vedação para cilindros sem haste, projetadas especificamente para minimizar o desgaste do furo e maximizar a vida útil em aplicações desafiadoras.

-

Saiba mais sobre os parâmetros de rugosidade superficial e como o Ra (Altura Média Aritmética) quantifica a textura na engenharia de precisão. ↩

-

Compreenda a definição de pés cúbicos padrão por minuto (SCFM) e como ela difere das taxas de fluxo reais em sistemas pneumáticos. ↩

-

Explore como os perfilómetros ópticos e com stylus medem variações microscópicas na textura e rugosidade da superfície. ↩

-

Leia uma explicação detalhada sobre o método de teste de decaimento de pressão usado para quantificar as taxas de fuga em componentes selados. ↩

-

Descubra a mecânica do processo de afiação utilizado para melhorar a forma geométrica e a textura da superfície em cilindros metálicos. ↩