Você já passou pela experiência de uma falha repentina no sistema pneumático que paralisou toda a sua linha de produção? Você não está sozinho. Mesmo sistemas pneumáticos bem projetados podem falhar de maneiras inesperadas, especialmente quando expostos a condições extremas ou parâmetros operacionais incomuns. Compreender as causas fundamentais dessas falhas pode ajudá-lo a implementar medidas preventivas antes que ocorra um desastre.

Esta análise de três falhas catastróficas em cilindros pneumáticos — desmagnetização do acoplamento magnético em um ambiente de fabricação de semicondutores, fragilidade da vedação em condições operacionais no Ártico e afrouxamento dos fixadores devido à vibração de alta frequência em uma prensa de estampagem — revela que fatores ambientais aparentemente menores podem causar falhas completas no sistema. Com a implementação de protocolos adequados de monitoramento de condições, seleção de materiais e segurança dos fixadores, essas falhas poderiam ter sido evitadas, economizando centenas de milhares de dólares em tempo de inatividade e reparos.

Vamos examinar esses casos de falha em detalhes para extrair lições valiosas que podem ajudá-lo a evitar desastres semelhantes em suas operações.

Índice

- Como a desmagnetização do acoplamento magnético paralisou uma fábrica de semicondutores?

- O que causou a falha catastrófica da vedação nas condições do Ártico?

- Por que a vibração de alta frequência levou à falha crítica dos fixadores?

- Conclusão: Implementação de medidas preventivas

- Perguntas frequentes sobre falhas em cilindros pneumáticos

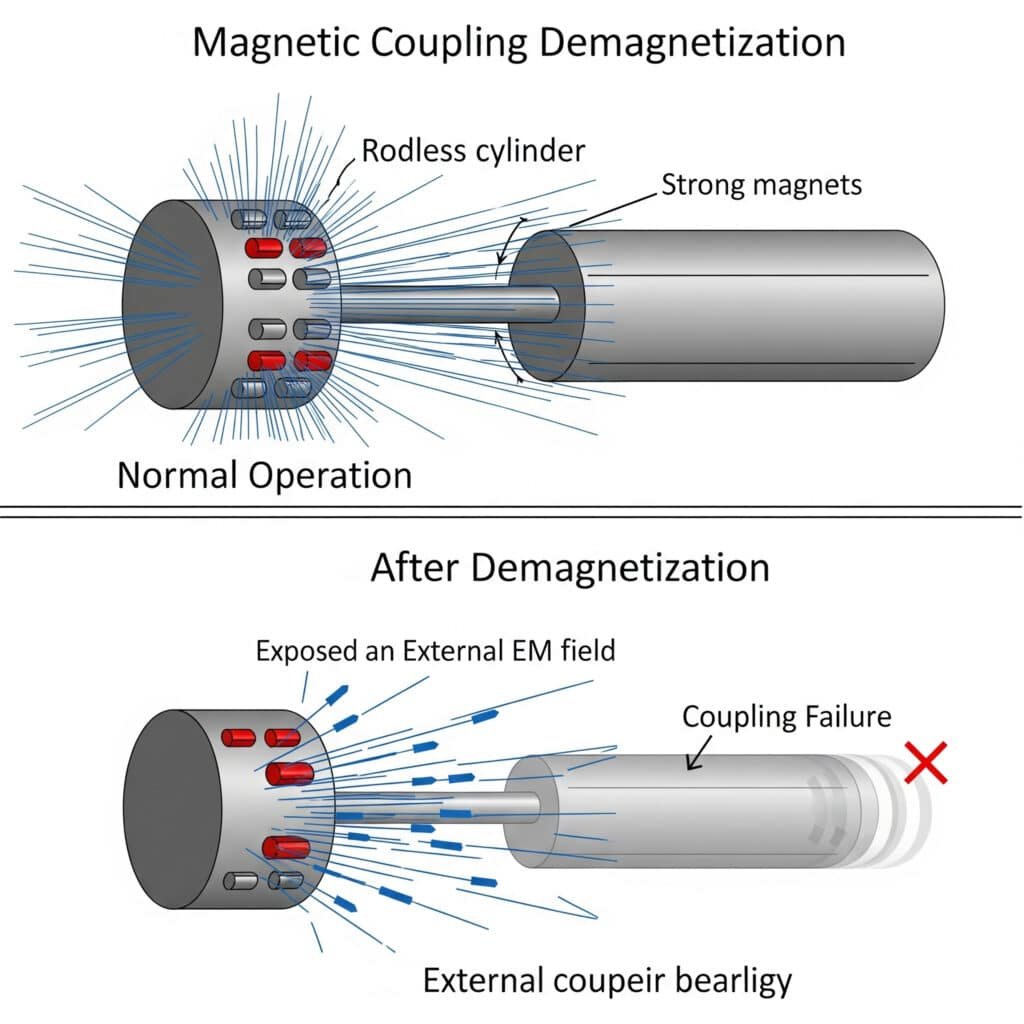

Como a desmagnetização do acoplamento magnético paralisou uma fábrica de semicondutores?

Um fabricante líder de semicondutores sofreu uma falha catastrófica no sistema quando um cilindro sem haste acoplado magneticamente em um sistema de manuseio de wafers perdeu repentinamente a capacidade de posicionamento, resultando em uma colisão que danificou vários wafers de silício $250.000 e causou 36 horas de paralisação da produção.

A análise da causa raiz revelou que o acoplamento magnético no cilindro sem haste havia se desmagnetizado parcialmente após exposição a um campo eletromagnético inesperado gerado durante a manutenção de equipamentos próximos. O enfraquecimento gradual do campo magnético passou despercebido até atingir um limite crítico em que o acoplamento não conseguiu mais manter o engate adequado sob cargas de aceleração normais, causando a falha catastrófica de posicionamento.

Cronologia do incidente e investigação

| Tempo | Evento | Observações | Ações tomadas |

|---|---|---|---|

| Dia 1, 08:30 | A manutenção começa no equipamento de implantação de íons nas proximidades | Operação normal do sistema de manuseio de wafers | Procedimentos de manutenção de rotina |

| Dia 1, 10h15 | Forte campo eletromagnético gerado durante o diagnóstico de problemas do implantador | Nenhum efeito imediato observado | Manutenção contínua |

| Dia 1-7 | Desmagnetização gradual do acoplamento do cilindro sem haste | Erros ocasionais de posição (atribuídos ao software) | Recalibração do software |

| Dia 7, 14:22 | Falha total do acoplamento | O transportador de wafer move-se de forma descontrolada | Desligamento de emergência |

| Dia 7, 14:23 | Colisão com equipamentos adjacentes | Várias pastilhas danificadas | Paralisação da produção |

| Dia 7-9 | Investigação e reparos | Causa raiz identificada | Restauração do sistema |

Fundamentos do acoplamento magnético

Os cilindros sem haste com acoplamento magnético utilizam ímãs permanentes para transmitir força através de uma barreira não magnética, eliminando a necessidade de vedações dinâmicas e mantendo uma separação hermética entre o pistão interno e o carro externo.

Elementos críticos do design

Projeto de circuitos magnéticos

– Material magnético permanente (normalmente NdFeB ou SmCo1)

– Otimização do caminho do fluxo magnético

– Disposição dos pólos para força de acoplamento máxima

– Considerações sobre blindagemCaracterísticas da força de acoplamento

– Força de retenção estática: 200-400 N (típica para aplicações em semicondutores)

– Transmissão de força dinâmica: 70-80% de força estática

– Curva força-deslocamento: Não linear com ponto crítico de ruptura

– Sensibilidade à temperatura: -0,121 TP3T por °C (típico para ímãs NdFeB)Mecanismos de falha

– Desmagnetização devido a campos externos

– Desmagnetização térmica

– Choque mecânico causando desacoplamento momentâneo

– Degradação do material ao longo do tempo

Análise da causa raiz

A investigação revelou vários fatores contribuintes:

Fatores primários

Interferência eletromagnética

– Fonte: A resolução de problemas do implantador de íons gerou um campo de 0,3 T.

– Proximidade: Intensidade do campo na localização do cilindro estimada em 0,15 T

– Duração: aproximadamente 45 minutos de exposição intermitente

– Orientação do campo: parcialmente alinhada com a direção de desmagnetização dos ímãs NdFeBSeleção de materiais magnéticos

– Material: Ímãs NdFeB de grau N42 usados no acoplamento

– Coerividade intrínseca (Hci)2: 11 kOe (inferior às opções alternativas de SmCo)

– Ponto de operação: Projetado com margem insuficiente contra desmagnetização

– Falta de blindagem magnética externaMonitoramento de deficiências

– Sem monitoramento da intensidade do campo magnético

– Tendência de erro de posição não implementada

– Testes de margem de força não fazem parte da manutenção preventiva

– Falta de protocolos de exposição a interferências eletromagnéticas durante a manutenção

Fatores secundários

Lacunas no procedimento de manutenção

– Sem notificação sobre a geração potencial de EMI

– Sem requisitos de isolamento do equipamento

– Falta de verificação pós-manutenção

– Compreensão insuficiente da sensibilidade magnéticaPontos fracos do projeto do sistema

– Sem verificação redundante da posição

– Capacidades insuficientes de detecção de erros

– Falta de monitoramento da margem de força

– Sem indicadores de exposição a campos magnéticos

Reconstrução e análise de falhas

Através de análises detalhadas e testes laboratoriais, a sequência da falha foi reconstruída:

Progressão da desmagnetização

| Tempo de exposição | Intensidade de campo estimada | Redução da força de acoplamento | Efeitos observáveis |

|---|---|---|---|

| Inicial | 0 T | 0% (350 N nominal) | Operação normal |

| 15 minutos | 0,15 T intermitente | 5-8% | Indetectável em funcionamento |

| 30 minutos | 0,15 T intermitente | 12-15% | Pequenos erros de posição na aceleração máxima |

| 45 minutos | 0,15 T intermitente | 18-22% | Atraso perceptível na posição sob carga |

| Dia 7 | Efeito cumulativo | 25-30% | Abaixo do limite crítico para operação |

Testes laboratoriais confirmaram que a exposição a campos de 0,15 T poderia causar desmagnetização parcial dos ímãs N42 NdFeB quando orientados de forma desfavorável em relação à direção da magnetização. O efeito cumulativo de múltiplas exposições degradou ainda mais o desempenho magnético até que a força de acoplamento caiu abaixo do mínimo necessário para uma operação confiável.

Ações corretivas implementadas

Após esse incidente, o fabricante de semicondutores implementou várias ações corretivas:

Correções imediatas

– Substituição de todos os acoplamentos magnéticos por ímãs SmCo de grau superior (Hci > 20 kOe)

– Adicionada blindagem magnética aos cilindros sem haste

– Implementação do monitoramento EMI durante as atividades de manutenção

– Estabelecimento de zonas de exclusão durante procedimentos de manutenção com alto nível de interferência eletromagnéticaMelhorias no sistema

– Adicionado monitoramento em tempo real da força de acoplamento magnético

– Implementação da análise de tendências de erros de posição

– Instalação de indicadores de exposição a EMI em equipamentos sensíveis

– Sistemas aprimorados de detecção e prevenção de colisõesAlterações processuais

– Desenvolveu protocolos abrangentes de gerenciamento de EMI

– Implementação de procedimentos de verificação pós-manutenção

– Requisitos de coordenação de manutenção criados

– Treinamento aprimorado da equipe sobre vulnerabilidades do sistema magnéticoMedidas de longo prazo

– Sistemas críticos reprojetados com verificação de posição redundante

– Estabeleceu testes regulares de resistência do acoplamento magnético

– Desenvolveu protocolos de manutenção preditiva com base no desempenho do acoplamento

– Criação de um banco de dados de componentes sensíveis a interferências eletromagnéticas para planejamento de manutenção

Lições aprendidas

Este caso destaca várias lições importantes para o projeto e a manutenção de sistemas pneumáticos:

Considerações sobre a seleção de materiais

– Os materiais magnéticos devem ser selecionados com coercividade adequada para o ambiente.

– A redução de custos em materiais magnéticos pode levar a uma vulnerabilidade significativa.

– A exposição ambiental deve ser considerada na seleção de materiais.

– As margens de segurança devem levar em conta os piores cenários de exposição.Requisitos de monitoramento

– Pode ocorrer uma degradação subtil sem sintomas evidentes.

– A análise de tendências é essencial para detectar mudanças graduais no desempenho.

– Os parâmetros críticos devem ser monitorados diretamente, não inferidos.

– Devem ser estabelecidos indicadores de alerta precoce para os principais modos de falha.Importância do Protocolo de Manutenção

– As atividades de manutenção em um sistema podem afetar os sistemas adjacentes.

– A geração de EMI deve ser tratada como um risco significativo.

– A comunicação entre as equipes de manutenção é essencial.

– Os procedimentos de verificação devem confirmar a integridade do sistema após a manutenção nas proximidades.

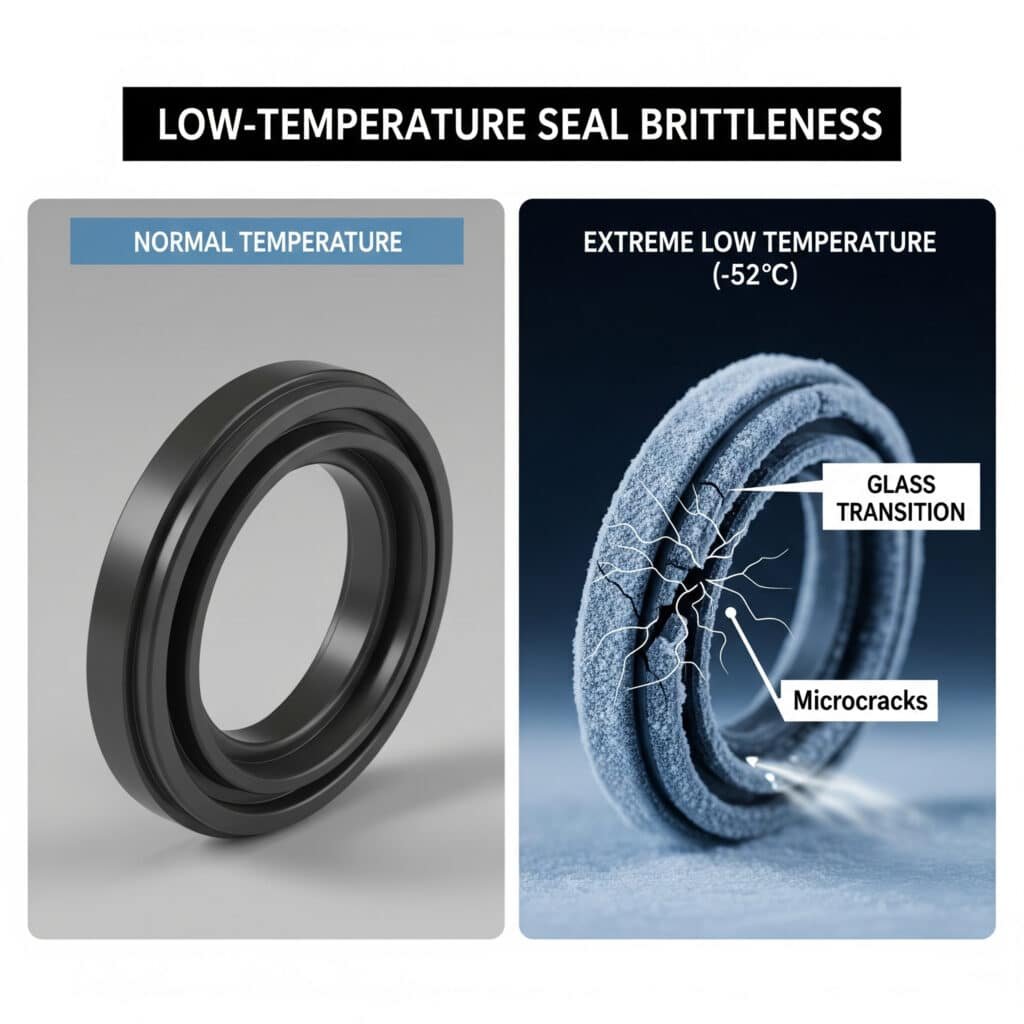

O que causou a falha catastrófica da vedação nas condições do Ártico?

Uma empresa de exploração petrolífera que opera no norte do Alasca sofreu várias falhas simultâneas nos cilindros pneumáticos de posicionamento que controlam válvulas críticas da tubulação durante uma onda de frio inesperada, resultando em uma paralisação de emergência que custou aproximadamente $2,1 milhões em perda de produção.

A análise forense revelou que as vedações do cilindro ficaram frágeis e rachadas devido às temperaturas inesperadamente baixas (-52 °C), bem abaixo da temperatura nominal de operação de -40 °C. As vedações padrão de nitrilo (NBR) sofreram transição vítrea3 nessas temperaturas extremas, perdendo elasticidade e desenvolvendo microfissuras que se propagavam rapidamente durante a operação. A situação foi agravada por procedimentos inadequados de manutenção preventiva em climas frios, que não identificaram a deterioração da condição da vedação.

Cronologia do incidente e investigação

| Tempo | Evento | Temperatura | Observações |

|---|---|---|---|

| Dia 1, 18:00 | Previsão do tempo atualizada | Previsão de -45 °C | Operação normal |

| Dia 2, 02:00 | A temperatura cai rapidamente | -48 °C | Sem problemas imediatos |

| Dia 2, 06:00 | A temperatura atinge o mínimo | -52 °C | Começam as primeiras falhas na vedação |

| Dia 2, 7h30 | Falhas múltiplas no atuador da válvula | -51 °C | Procedimentos de emergência iniciados |

| Dia 2, 08:15 | Desligamento do sistema concluído | -50 °C | Produção interrompida |

| Dia 2-4 | Investigação e reparos | -45 °C a -40 °C | Instalação de recintos temporários com aquecimento |

Propriedades do material da vedação e efeitos da temperatura

As vedações com defeito eram de nitrilo padrão (NBR) com uma faixa de operação especificada pelo fabricante de -40 °C a +100 °C, comumente usadas em aplicações pneumáticas industriais.

Transições críticas de materiais

| Material | Temperatura de transição vítrea | Temperatura de fragilidade | Temperatura mínima recomendada para operação. | Alcance operacional real |

|---|---|---|---|---|

| NBR padrão (vedações com falha) | -35 °C a -20 °C | -40 °C | -30 °C | -40 °C a +100 °C (especificação do fabricante) |

| NBR de baixa temperatura | -45 °C a -35 °C | -50 °C | -40 °C | -40 °C a +85 °C |

| HNBR | -30 °C a -15 °C | -35 °C | -25 °C | -25 °C a +150 °C |

| FKM (Viton) | -20 °C a -10 °C | -25 °C | -15 °C | -15 °C a +200 °C |

| Silicone | -65 °C a -55 °C | -70 °C | -55 °C | -55 °C a +175 °C |

| PTFE | -73 °C (transição cristalina) | Não aplicável | -70 °C | -70 °C a +250 °C |

Conclusões da análise de falhas

A análise detalhada das vedações com defeito revelou vários problemas:

Mecanismos de falha primária

Transição do vidro do material

– As cadeias poliméricas de NBR perderam mobilidade abaixo da temperatura de transição vítrea.

– A dureza do material aumentou de Shore A 70 para Shore A 90+.

– Elasticidade reduzida em aproximadamente 95%

– A recuperação da deformação por compressão caiu para quase zero.Formação e propagação de microfissuras

– Microfissuras iniciais formadas em regiões de alta tensão (bordas de vedação, cantos)

– A propagação da fissura acelerou-se durante o movimento dinâmico.

– Mecânica de fratura frágil dominou o modo de falha

– As redes de fissuras criaram caminhos de fuga através da secção transversal da vedação.Efeitos da geometria da vedação

– Os cantos afiados no design da vedação criaram pontos de concentração de tensão.

– O volume insuficiente da glândula impediu a acomodação da contração térmica.

– A compressão excessiva em condições estáticas aumentou a fragilidade ao impacto.

– O suporte inadequado permitiu uma deformação excessiva sob pressão.Contribuição do lubrificante

– O lubrificante pneumático padrão tornou-se altamente viscoso a baixas temperaturas.

– O endurecimento do lubrificante aumentou o atrito e a tensão mecânica.

– Distribuição inadequada da lubrificação devido ao aumento da viscosidade

– Possível cristalização do lubrificante, criando condições abrasivas

Resultados da análise de materiais

Testes laboratoriais das vedações com falha confirmaram:

Alterações nas propriedades físicas

– Dureza Shore A: Aumentou de 70 (temperatura ambiente) para 92 (-52 °C)

– Alongamento na ruptura: Redução de 350% para <30%

– Conjunto de compressão: Aumentou de 15% para >80%

– Resistência à tração: Reduzida em aproximadamente 40%Exame microscópico

– Extensas redes de microfissuras em toda a secção transversal da vedação

– Superfícies de fratura frágeis com deformação mínima

– Evidência de fragilização do material a nível molecular

– Regiões cristalinas formadas em estruturas poliméricas normalmente amorfasAnálise química

– Sem evidência de degradação química ou ataque

– Indicadores de envelhecimento normais dentro da faixa esperada

– Nenhuma contaminação detectada

– Composição do polímero em conformidade com as especificações

Análise da causa raiz

A investigação identificou vários fatores contribuintes:

Fatores primários

Inadequação na seleção de materiais

– Vedações NBR especificadas com base nas classificações padrão do catálogo

– Margem de classificação de temperatura inadequada para as condições do Ártico

– Não se considera os efeitos da transição vítrea

– Considerações de custo priorizadas em relação a extremos ambientaisDeficiências do programa de manutenção

– Não há protocolos específicos de inspeção para clima frio.

– Condição da vedação não monitorada quanto à degradação relacionada à temperatura

– Nenhum teste de dureza incluído nos procedimentos de manutenção

– Estratégia inadequada de peças sobressalentes para eventos climáticos extremosLimitações do projeto do sistema

– Sem aquecimento para componentes pneumáticos críticos

– Isolamento insuficiente para proteção térmica

– Local de instalação exposto com exposição máxima ao frio

– Sem monitoramento de temperatura no nível dos componentes

Fatores secundários

Práticas operacionais

– Operação contínua apesar da aproximação dos limites de temperatura

– Sem ajustes operacionais para frio extremo (redução do ciclo, etc.)

– Resposta inadequada à previsão meteorológica

– Consciência limitada dos operadores sobre os riscos de falhas relacionadas à temperaturaLacunas na avaliação de riscos

– Cenário de frio extremo não abordado adequadamente na FMEA

– Confiança excessiva nas especificações do fabricante

– Testes insuficientes em condições ambientais reais

– Falta de compartilhamento de experiências do setor sobre falhas em climas frios

Ações corretivas implementadas

Após esse incidente, a empresa implementou melhorias abrangentes:

Correções imediatas

– Substituição de todas as vedações por compostos de silicone classificados para -60 °C

– Instalação de invólucros aquecidos para atuadores de válvulas críticas

– Monitoramento da temperatura em nível de componente implementado

– Desenvolveu procedimentos de emergência para eventos de frio extremoMelhorias no sistema

– Glândulas de vedação redesenhadas para acomodar a contração térmica

– Geometria da vedação modificada para eliminar pontos de concentração de tensão

– Lubrificantes selecionados para baixas temperaturas, classificados para -60 °C

– Adicionados sistemas de acionamento redundantes para válvulas críticasAlterações processuais

– Protocolos de manutenção baseados em temperatura estabelecidos

– Implementação de testes de dureza das vedações durante o tempo frio

– Criação de procedimentos de preparação pré-inverno

– Limitações operacionais desenvolvidas com base na temperaturaMedidas de longo prazo

– Realizou uma avaliação abrangente da vulnerabilidade ao clima frio

– Estabeleceu um programa de testes de materiais para condições árticas

– Desenvolveu especificações aprimoradas para componentes em ambientes extremos

– Criou um programa de compartilhamento de conhecimento com outros operadores do Ártico

Lições aprendidas

Este caso destaca várias considerações importantes para aplicações pneumáticas em climas frios:

Criticidade da seleção de materiais

– As classificações de temperatura do fabricante geralmente incluem margens mínimas de segurança.

– A temperatura de transição vítrea é mais relevante do que a classificação mínima absoluta.

– As propriedades dos materiais mudam drasticamente perto das temperaturas de transição.

– Testes específicos para cada aplicação são essenciais para componentes críticos.Design para condições ambientais extremas

– Os piores cenários devem incluir margens de segurança adequadas.

– A proteção térmica deve ser integrada ao projeto do sistema.

– O monitoramento em nível de componente é essencial para a detecção precoce

– A redundância torna-se mais crítica em ambientes extremosRequisitos de adaptação de manutenção

– Os procedimentos de manutenção padrão podem ser inadequados para condições extremas.

– O monitoramento de condições deve se adaptar aos desafios ambientais

– As estratégias de substituição preventiva devem levar em consideração os fatores de estresse ambiental.

– Técnicas de inspeção especializadas podem ser necessárias para ambientes extremos.

Por que a vibração de alta frequência levou à falha crítica dos fixadores?

Uma operação de estampagem de metal em alta velocidade sofreu uma falha catastrófica quando um cilindro pneumático se soltou do suporte de montagem durante a operação, causando danos significativos à prensa e resultando em quatro dias de paralisação da produção, com custos de reparo superiores a $380.000.

A investigação determinou que vibração de alta frequência4 (175-220 Hz) gerada pela operação de estampagem causou o afrouxamento sistemático dos parafusos de montagem do cilindro, apesar da presença de arruelas de pressão padrão. A análise metalúrgica revelou que a vibração criou um movimento relativo cíclico entre as roscas dos parafusos e as superfícies de montagem, superando gradualmente as características de travamento e permitindo que os fixadores se soltassem ao longo de aproximadamente 2,3 milhões de ciclos de prensagem.

Cronologia do incidente e investigação

| Tempo | Evento | Contagem cíclica | Observações |

|---|---|---|---|

| Instalação | Novo cilindro montado | 0 | Torque adequado aplicado (65 Nm) |

| Semana 1-6 | Operação normal | 0-1,5 milhões de ciclos | Sem problemas visíveis |

| Semana 7 | Inspeção de manutenção | 1,7 milhões de ciclos | Não foi detectado nenhum afrouxamento visualmente. |

| Semana 8, Dia 3 | O operador relata ruído | 2,1 milhões de ciclos | Manutenção programada para o fim de semana |

| Semana 8, Dia 5 | Falha catastrófica | 2,3 milhões de ciclos | Desprendimento do cilindro durante a operação |

| Semanas 8-9 | Investigação e reparos | Não se aplica | Análise da causa raiz realizada |

Vibração e dinâmica dos fixadores

A prensa de estampagem operava a 180 golpes por minuto (3 Hz), mas o impacto da operação de estampagem gerava componentes de vibração de alta frequência:

Características de vibração

| Componente de frequência | Amplitude | Fonte | Efeito nos fixadores |

|---|---|---|---|

| 3 Hz | 0,8 g | Ciclo básico de imprensa | Potencial mínimo de afrouxamento |

| 15-40 Hz | 1,2-1,5 g | Ressonância estrutural da máquina | Potencial moderado de afrouxamento |

| 175-220 Hz | 3,5-4,2 g | Impacto da estampagem | Potencial de afrouxamento grave |

| 350-500 Hz | 0,5-0,8 g | Harmônicos | Potencial moderado de afrouxamento |

Análise do sistema de fixação

O sistema de montagem defeituoso utilizava parafusos M12 classe 8.8 com arruelas de pressão divididas, apertados a 65 Nm:

Configuração do fixador

| Componente | Especificação | Condição após falha | Limitação do projeto |

|---|---|---|---|

| Parafusos | M12 x 1,75, Classe 8.8 | Desgaste da rosca, sem deformação | Retenção insuficiente da pré-carga |

| Arruelas de pressão | Anel dividido, aço para molas | Parcialmente achatado, tensão reduzida | Inadequado para vibrações de alta frequência |

| Furos de montagem | Furos de folga de 13 mm | Alongamento devido ao movimento | Folga excessiva |

| Superfície de montagem | Aço usinado | Corrosão por atrito5 visível | Atrito insuficiente |

| Envolvimento com o tópico | 18 mm (1,5 × diâmetro) | Adequado | Não é um fator determinante |

Investigação do mecanismo de falha

Uma análise detalhada revelou um processo clássico de afrouxamento induzido por vibração:

Progressão do afrouxamento

Condição inicial

– Pré-carga adequada aplicada (aproximadamente 45 kN)

– Arruela de pressão comprimida com tensão adequada

– Atrito estático suficiente para impedir a rotação

– Atrito da rosca distribuído pelas roscas engatadasDegradação em estágio inicial

– A vibração de alta frequência causa um movimento transversal microscópico.

– O movimento transversal cria uma redução momentânea da pré-carga

– A redução momentânea da pré-carga permite uma rotação mínima da rosca

– A tensão da arruela de pressão diminui gradualmenteAfrouxamento progressivo

– A micro-rotação acumulada reduz a pré-carga

– A redução da pré-carga aumenta a amplitude do movimento transversal.

– O aumento do movimento acelera a taxa de afrouxamento

– A eficácia da arruela de pressão diminui à medida que ocorre o achatamento.Falha final

– A pré-carga cai abaixo do limite crítico

– O movimento bruto começa entre os componentes unidos

– Ocorre um rápido afrouxamento final

– Desengate completo do fixador

Análise da causa raiz

A investigação identificou vários fatores contribuintes:

Fatores primários

Seleção inadequada de fixadores

– Arruelas de pressão divididas ineficazes contra vibrações de alta frequência

– Nenhum mecanismo de travamento secundário implementado

– Pré-carga insuficiente para ambiente com vibração

– Dependência exclusiva do bloqueio por atritoCaracterísticas de vibração

– Os componentes de alta frequência excederam a capacidade da arruela de pressão.

– Vibração transversal alinhada com a direção do afrouxamento

– Amplificação da ressonância no local de montagem

– Operação contínua sem monitoramento de vibraçãoDeficiências do programa de manutenção

– A inspeção visual por si só é insuficiente para detectar o afrouxamento precoce.

– Sem verificação do torque durante a manutenção

– Programa inadequado de monitoramento de vibrações

– Sem manutenção preditiva para sistemas de fixação

Fatores secundários

Limitações do projeto

– Local de montagem do cilindro sujeito a vibração máxima

– Amortecimento estrutural insuficiente

– Sem isolamento contra vibrações implementado

– O design do suporte de montagem amplificou a vibraçãoPráticas de instalação

– Não foi utilizado nenhum composto de travamento de rosca

– Torque padrão aplicado sem consideração de vibração

– Sem marcas de testemunho para deteção visual de afrouxamento

– Procedimento inconsistente de aplicação de torque

Testes e verificação em laboratório

Para confirmar o mecanismo de falha, foram realizados testes laboratoriais:

Resultados dos testes

| Condição de teste | Início do afrouxamento | Afrouxamento completo | Observações |

|---|---|---|---|

| Configuração padrão (como falha) | 15.000-20.000 ciclos | 45.000-55.000 ciclos | Padrão de afrouxamento progressivo correspondente à falha do campo |

| Com composto para travamento de roscas | >200.000 ciclos | Não alcançado no teste | Melhoria significativa, alguma perda de pré-carga |

| Com arruelas Nord-Lock | >500.000 ciclos | Não alcançado no teste | Perda mínima de pré-carga |

| Com porcas de torque prevalecente | >500.000 ciclos | Não alcançado no teste | Manutenção consistente da pré-carga |

| Com fio de segurança | >100.000 ciclos | 350.000-400.000 ciclos | Falha tardia, mas inevitável |

Ações corretivas implementadas

Após esse incidente, a empresa implementou melhorias abrangentes:

Correções imediatas

– Substituição de todos os fixadores de montagem do cilindro por arruelas Nord-Lock

– Composto de travamento de rosca de média resistência aplicado

– Aumento do tamanho do fixador para M16 (maior capacidade de pré-carga)

– Método de aperto com torque e ângulo implementadoMelhorias no sistema

– Adicionadas bases de isolamento de vibração para cilindros

– Suportes de montagem redesenhados para maior rigidez

– Implementação de sistemas de fixação dupla para componentes críticos

– Adicionadas marcas de testemunho para detecção visual de afrouxamentoAlterações processuais

– Estabeleceu um programa regular de verificação do torque

– Implementação do monitoramento de vibrações em locais críticos

– Criação de protocolos específicos para inspeção de fixadores

– Desenvolveu diretrizes abrangentes para a seleção de fixadoresMedidas de longo prazo

– Realizou análise de vibração de todos os sistemas pneumáticos

– Banco de dados de fixadores estabelecido com seleções específicas para cada aplicação

– Implementação do monitoramento ultrassônico da tensão dos parafusos para fixadores críticos

– Desenvolveu programa de treinamento sobre fixação resistente à vibração

Lições aprendidas

Este caso destaca várias considerações importantes para sistemas pneumáticos em ambientes com alta vibração:

Criticidade da seleção de fixadores

– As arruelas de pressão padrão são ineficazes contra vibrações de alta frequência.

– Os mecanismos de travamento adequados devem ser compatíveis com as características de vibração.

– A pré-carga por si só é insuficiente para resistência à vibração

– Métodos de bloqueio redundantes devem ser considerados para aplicações críticas.Requisitos de gerenciamento de vibração

– Os componentes de alta frequência são frequentemente ignorados na análise de vibrações.

– A vibração transversal é particularmente perigosa para fixadores roscados.

– O isolamento contra vibrações deve ser considerado para componentes sensíveis.

– Os efeitos de ressonância podem amplificar a vibração em locais específicos.Considerações sobre inspeção e manutenção

– A inspeção visual por si só não é capaz de detectar o afrouxamento em fase inicial.

– A verificação do torque é essencial para fixadores expostos a vibrações.

– As marcas de testemunho proporcionam um monitoramento simples, mas eficaz.

– As tecnologias preditivas (ultrassônicas, térmicas) podem detectar o afrouxamento antes da falha.

Conclusão: Implementação de medidas preventivas

Esses três estudos de caso destacam como fatores ambientais aparentemente insignificantes — campos eletromagnéticos, temperaturas extremas e vibração de alta frequência — podem levar a falhas catastróficas em sistemas pneumáticos. Ao compreender esses mecanismos de falha, engenheiros e profissionais de manutenção podem implementar medidas preventivas eficazes.

Principais estratégias preventivas

Seleção aprimorada de materiais

– Selecione materiais com propriedades adequadas para o ambiente operacional real.

– Considere os piores cenários nas especificações dos materiais

– Implemente margens de segurança além das classificações do fabricante.

– Valide o desempenho do material por meio de testes específicos para cada aplicaçãoSistemas de monitoramento aprimorados

– Implementar monitoramento de condições para parâmetros críticos

– Estabelecer uma análise de tendências para detectar a degradação gradual

– Utilizar tecnologias preditivas para detecção precoce de falhas

– Monitorar as condições ambientais no nível dos componentesProtocolos de manutenção abrangentes

– Desenvolver procedimentos de manutenção específicos para cada ambiente

– Implementar a verificação regular de componentes críticos

– Estabeleça critérios de aceitação claros para a continuidade das operações.

– Criar protocolos de resposta para condições ambientais extremasPráticas de design robustas

– Projeto para condições ambientais extremas com margens adequadas

– Implemente redundância para funções críticas

– Considere modos de falha além das condições normais de operação

– Validar projetos por meio de testes em condições reais

Ao aplicar essas lições aprendidas, os projetistas de sistemas pneumáticos e os profissionais de manutenção podem melhorar significativamente a confiabilidade e evitar falhas dispendiosas, mesmo nos ambientes operacionais mais desafiadores.

Perguntas frequentes sobre falhas em cilindros pneumáticos

Com que frequência os acoplamentos magnéticos devem ser testados quanto à intensidade do campo?

Para aplicações não críticas, testes anuais são normalmente suficientes. Para aplicações críticas, especialmente em ambientes onde podem existir campos eletromagnéticos, recomenda-se a realização de testes trimestrais. Quaisquer atividades de manutenção que envolvam equipamentos elétricos a menos de 5 metros de acoplamentos magnéticos devem desencadear testes de verificação adicionais. A implementação de indicadores simples de intensidade de campo que mudam de cor quando expostos a campos potencialmente prejudiciais pode proporcionar uma monitorização contínua entre os testes formais.

Quais materiais de vedação são os melhores para aplicações em temperaturas extremamente baixas?

Para aplicações em temperaturas extremamente baixas (abaixo de -40 °C), recomenda-se o uso de silicone, PTFE ou elastômeros especialmente formulados para baixas temperaturas, como LTFE (fluoroelastômero para baixas temperaturas). O silicone mantém a flexibilidade até aproximadamente -55 °C, enquanto o PTFE permanece funcional até -70 °C. Para as condições mais extremas, compostos personalizados, como perfluoroelastômeros com plastificantes especiais, podem funcionar abaixo de -65 °C. Sempre verifique a temperatura de transição vítrea (Tg) em vez de confiar apenas na classificação de temperatura mínima indicada pelo fabricante e implemente uma margem de segurança de pelo menos 10 °C abaixo da temperatura mínima esperada.

Quais são os métodos de travamento de fixadores mais eficazes para ambientes com alta vibração?

Para ambientes com alta vibração, os sistemas de travamento mecânico que não dependem exclusivamente do atrito são os mais eficazes. As arruelas Nord-Lock, que utilizam princípios de travamento por cunha, oferecem excelente resistência ao afrouxamento por vibração. As porcas de torque prevalecente (com inserções de nylon ou roscas deformadas) também apresentam bom desempenho. Para aplicações críticas, uma abordagem combinada usando travamento mecânico (arruelas Nord-Lock) e travamento químico (travador de rosca de média resistência) oferece a maior confiabilidade. O fio de segurança é eficaz para fixadores que não são removidos com frequência, enquanto as arruelas com aba podem ser adequadas para aplicações com menor vibração. Arruelas de travamento divididas padrão nunca devem ser utilizadas em ambientes com alta vibração.

-

Fornece uma comparação técnica entre os ímãs de terras raras de neodímio (NdFeB) e samário-cobalto (SmCo), detalhando suas diferenças em termos de força magnética, estabilidade de temperatura e resistência à desmagnetização. ↩

-

Explica o conceito de coercividade intrínseca (Hci), a capacidade inerente de um material de resistir à desmagnetização causada por um campo magnético externo, que é um parâmetro crítico para a seleção de ímãs em ambientes com alta interferência eletromagnética (EMI). ↩

-

Oferece uma explicação científica sobre a temperatura de transição vítrea (Tg), o ponto em que um polímero amorfo passa de um estado duro e vítreo para um estado macio e elástico, o que é crucial para determinar o limite de desempenho de uma vedação em baixas temperaturas. ↩

-

Descreve a mecânica de como a vibração transversal pode causar o afrouxamento espontâneo de fixadores roscados, frequentemente fazendo referência ao teste Junker, um método padrão para avaliar a segurança de juntas aparafusadas sob cargas dinâmicas. ↩

-

Detalha o mecanismo da corrosão por atrito, uma forma de desgaste e dano por corrosão que ocorre na interface de duas superfícies em contato submetidas a movimentos de atrito minúsculos e repetitivos, frequentemente causados por vibração. ↩