Presiunea incorectă a cilindrului de aer cauzează 40% din eșecurile sistemelor pneumatice în producție. Inginerii ghicesc adesea setările de presiune în loc să calculeze valorile optime. Acest lucru duce la performanțe reduse, uzură prematură și timpi de oprire costisitori.

Presiunea de lucru a cilindrilor de aer variază de obicei între 80-150 PSI (5,5-10,3 bar) pentru aplicațiile industriale standard, 100 PSI fiind cea mai comună presiune de lucru care echilibrează puterea de ieșire, eficiența și longevitatea componentelor.

Luna trecută, l-am ajutat pe un inginer auto german pe nume Klaus Weber să-și optimizeze linia de asamblare pneumatică. Cilindrii săi funcționau la 180 PSI, cauzând defecțiuni frecvente ale garniturilor și un consum excesiv de aer. Prin reducerea presiunii la 120 PSI și optimizarea dimensiunii cilindrilor, am crescut fiabilitatea sistemului cu 60%, reducând în același timp costurile energetice cu 25%.

Tabla de conținut

- Care sunt intervalele standard de presiune de lucru pentru buteliile de aer?

- Cum calculați presiunea de lucru optimă pentru aplicația dumneavoastră?

- Ce factori influențează cerințele de presiune ale cilindrilor de aer?

- Cum influențează presiunea de lucru performanța și eficiența cilindrului?

- Care sunt diferitele clasificări ale presiunii pentru buteliile de aer?

- Cum să setați și să mențineți corect presiunea de lucru a cilindrului de aer?

- Concluzie

- Întrebări frecvente despre presiunea de lucru a cilindrului de aer

Care sunt intervalele standard de presiune de lucru pentru buteliile de aer?

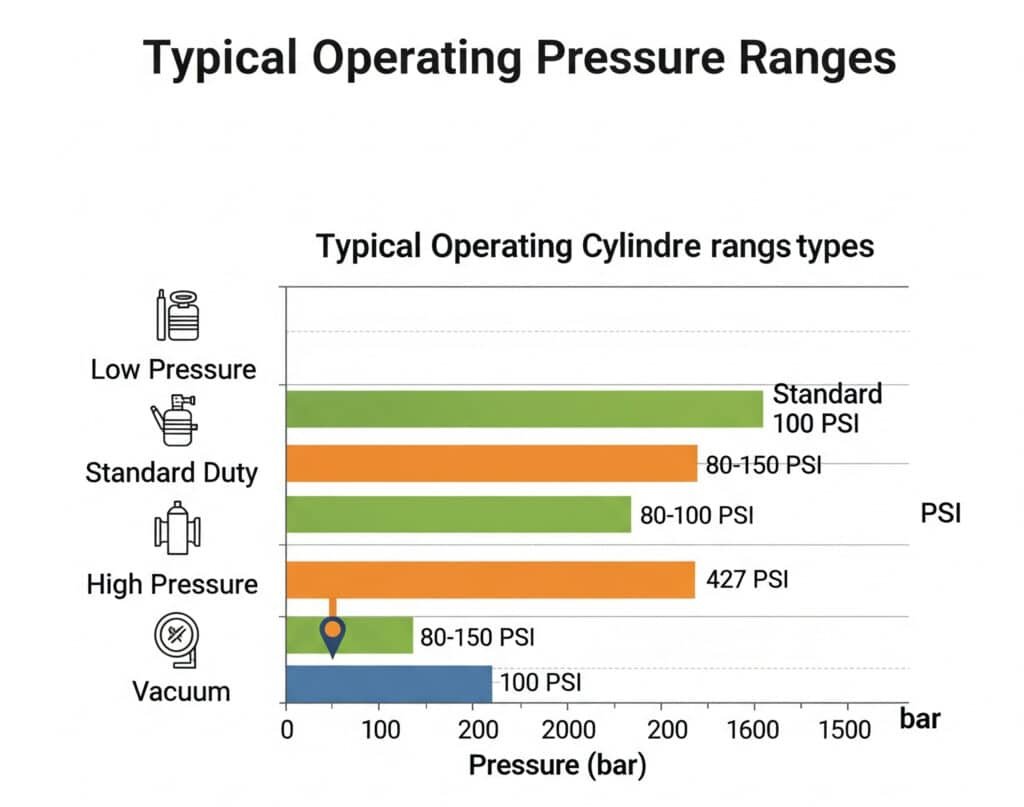

Cilindru de aer presiuni de lucru1 variază semnificativ în funcție de cerințele aplicației, designul cilindrului și specificațiile de performanță. Înțelegerea intervalelor standard ajută inginerii să selecteze echipamentul adecvat și să optimizeze performanța sistemului.

Cilindrii de aer standard funcționează între 80-150 PSI, 100 PSI fiind cea mai comună presiune de lucru care asigură un echilibru optim între forță, viteză și durata de viață a componentelor pentru aplicații industriale generale.

Gama de presiuni industriale standard

Majoritatea sistemelor pneumatice industriale funcționează în intervale de presiune stabilite care au evoluat în decenii de experiență tehnică și eforturi de standardizare.

Clasificări comune ale presiunii:

| Intervalul de presiune | PSI | Bar | Aplicații tipice |

|---|---|---|---|

| Presiune scăzută | 30-60 | 2.1-4.1 | Asamblare ușoară, ambalare |

| Presiune standard | 80-150 | 5.5-10.3 | Producție generală |

| Presiune medie | 150-250 | 10.3-17.2 | Aplicații pentru sarcini grele |

| Presiune ridicată | 250-500 | 17.2-34.5 | Industrial specializat |

Standarde regionale de presiune

Diferitele regiuni au stabilit standarde de presiune diferite pe baza practicilor locale, a reglementărilor de siguranță și a disponibilității echipamentelor.

Standarde globale de presiune:

- America de Nord: 100 PSI (6,9 bar) cel mai frecvent

- Europa: 6-8 bar (87-116 PSI) interval tipic

- Asia: 0,7 MPa (102 PSI) standard în Japonia

- ISO internațional: 6 bar (87 PSI) standard recomandat

Impactul dimensiunii cilindrului asupra selecției presiunii

Cilindrii mai mari pot genera o forță substanțială chiar și la presiuni mai mici, în timp ce cilindrii mai mici pot necesita presiuni mai mari pentru a obține forța necesară.

Exemple de forță de ieșire la diferite presiuni:

Cilindru cu diametrul de 2 inch:

- La 80 PSI: 251 de livre forță

- La 100 PSI: 314 lire forță

- La 150 PSI: 471 de kilograme forță

Cilindru cu diametrul de 4 inch:

- La 80 PSI: 1.005 lire forță

- La 100 PSI: 1,256 lire forță

- La 150 PSI: 1.885 de kilograme forță

Considerații privind siguranța în selectarea presiunii

Presiunea de lucru trebuie să asigure marje de siguranță adecvate, evitând în același timp presiunea excesivă care ar putea cauza defectarea componentelor sau pericole pentru siguranță.

Majoritatea standardelor de siguranță industrială impun:

- Presiune de probă: De 1,5 ori presiunea de lucru

- Presiunea de spargere: De 4 ori presiunea de lucru minimă

- Factor de siguranță: 3:1 pentru aplicații critice

Cum calculați presiunea de lucru optimă pentru aplicația dumneavoastră?

Calcularea presiunii de lucru optime necesită analizarea cerințelor de sarcină, a specificațiilor cilindrului și a constrângerilor sistemului. Calculele corecte asigură performanțe adecvate, minimizând în același timp consumul de energie și uzura componentelor.

Presiunea optimă de lucru este egală cu presiunea minimă necesară pentru a învinge forțele de încărcare plus marja de siguranță, calculată de obicei astfel: Presiunea necesară = (Forța de încărcare ÷ Suprafața cilindrului) × Factor de siguranță2.

Calcule de bază ale forței și presiunii

Relația fundamentală dintre presiune, suprafață și forță determină cerințele minime de presiune de lucru pentru orice aplicație.

Formula principală de calcul:

Presiune (PSI) = Forță (lbs) ÷ Suprafață (inci pătrați)

Pentru cilindrii cu dublu efect:

- Forța de extindere: P × π × (D/2)²

- Forța de retragere: P × π × [(D/2)² - (d/2)²]

Unde:

- P = presiune (PSI)

- D = Diametrul alezajului cilindrului (inci)

- d = diametrul tijei (inci)

Metodologia de analiză a sarcinii

Analiza cuprinzătoare a sarcinii ia în considerare toate forțele care acționează asupra cilindrului în timpul funcționării, inclusiv sarcinile statice, forțele dinamice și frecarea.

Componente de încărcare:

| Tip de încărcare | Metoda de calcul | Valori tipice |

|---|---|---|

| Sarcina statică | Măsurarea directă a greutății | Greutatea reală a încărcăturii |

| Forța de frecare | 10-20% de forță normală | Sarcina × coeficientul de frecare |

| Forța de accelerație | F = ma | Masa × accelerația |

| Contrapresiune | Restricție de evacuare | 5-15 PSI tipic |

Aplicarea factorului de siguranță

Factorii de siguranță țin cont de variațiile de sarcină, căderile de presiune și condițiile neprevăzute care ar putea afecta performanța cilindrului.

Factori de siguranță recomandați:

- Industrial general: 1.25-1.5

- Aplicații critice: 1.5-2.0

- Sarcini variabile: 2.0-2.5

- Sisteme de urgență: 2.5-3.0

Considerații privind forța dinamică

Sarcinile în mișcare creează forțe suplimentare în timpul fazelor de accelerare și decelerare care trebuie incluse în calculele de presiune.

Formula forței dinamice: F_dinamic = F_static + (masă × accelerație)

Pentru o sarcină de 500 de lire care accelerează la 10 ft/s²:

- Forță statică: 500 de lire sterline

- Forța dinamică: 500 + (500 ÷ 32,2) × 10 = 655 lire sterline

- Creșterea presiunii necesare: 31% peste calculul static

Ce factori influențează cerințele de presiune ale cilindrilor de aer?

Factorii multipli influențează presiunea de lucru necesară pentru o performanță optimă a cilindrului de aer. Înțelegerea acestor variabile ajută inginerii să ia decizii în cunoștință de cauză cu privire la proiectarea și funcționarea sistemului.

Factorii cheie includ caracteristicile sarcinii, dimensiunea cilindrului, viteza de funcționare, condițiile de mediu, calitatea aerului și cerințele de eficiență ale sistemului care determină împreună presiunea de lucru optimă.

Caracteristici de încărcare Impact

Tipul de sarcină, greutatea și cerințele de mișcare afectează în mod direct nevoile de presiune. Caracteristicile diferite ale sarcinii necesită strategii diferite de optimizare a presiunii.

Analiza tipului de încărcare:

- Sarcini constante: Cerințe de presiune constante, ușor de calculat

- Sarcini variabile: Necesită reglarea presiunii sau supradimensionarea

- Sarcini de șoc: Necesită o presiune mai mare pentru absorbția impactului

- Sarcini oscilante: Creează probleme de oboseală care necesită optimizarea presiunii

Factori de mediu

Mediul de operare afectează semnificativ performanța cilindrului și cerințele de presiune prin efectele temperaturii, umidității și contaminării.

Impactul asupra mediului:

| Factor | Efectul asupra presiunii | Metoda de compensare |

|---|---|---|

| Temperatură ridicată | Crește presiunea aerului | Reduceți presiunea de reglare 2% la 50°F |

| Temperatură scăzută | Scade presiunea aerului | Creșteți presiunea de reglare 2% cu fiecare 50°F |

| Umiditate ridicată | Reduce eficiența | Îmbunătățirea tratării aerului |

| Contaminare | Crește frecarea | Filtrare îmbunătățită |

| Altitudine | Reduce densitatea aerului | Creșteți presiunea 3% per 1000 ft |

Cerințe de viteză

Viteza de funcționare a cilindrului afectează cerințele de presiune prin dinamica fluxului și forțele de accelerație.

Vitezele mai mari necesită:

- Presiune crescută: Depășirea restricțiilor de debit

- Supape mai mari: Reducerea căderilor de presiune

- Tratarea mai bună a aerului: Preveniți acumularea contaminării

- Amortizare îmbunătățită: Controlul forțelor de decelerare

Am lucrat recent cu un producător american numit Jennifer Park din Michigan care avea nevoie de timpi de ciclu mai rapizi. Prin creșterea presiunii de lucru de la 80 la 120 PSI și modernizarea cu supape de control al debitului mai mari, am obținut o funcționare 40% mai rapidă, menținând în același timp controlul lin.

Impactul calității aerului asupra presiunii

Calitatea aerului comprimat afectează în mod direct eficiența cilindrilor și cerințele de presiune. Calitatea slabă a aerului crește frecarea și reduce performanța.

Standarde de calitate a aerului:

- Umiditate: -40°F presiune punct de rouă3 maxim

- Conținut de ulei: 1 mg/m³ maxim

- Dimensiunea particulelor: 5 microni maxim

- Presiune Punct de rouă: 10°C sub temperatura ambiantă minimă

Considerații privind eficiența sistemului

Eficiența generală a sistemului afectează cerințele de presiune prin consumul de energie și optimizarea performanței.

Factori de eficiență:

- Scăderi de presiune4: Minimizarea prin dimensionare adecvată

- Scurgeri: Reducerea prin componente de calitate

- Metode de control: Optimizarea pentru cerințele aplicației

- Tratarea aerului: Menținerea standardelor de calitate

Cum influențează presiunea de lucru performanța și eficiența cilindrului?

Presiunea de lucru afectează în mod direct puterea cilindrului, viteza, consumul de energie și longevitatea componentelor. Înțelegerea acestor relații ajută la optimizarea performanței sistemului și a costurilor de operare.

O presiune de lucru mai mare crește puterea și viteza, dar crește și consumul de energie, uzura componentelor și consumul de aer, necesitând un echilibru atent între performanță și eficiență.

Relațiile dintre forță și ieșire

Forța de ieșire crește liniar cu presiunea, făcând din ajustarea presiunii principala metodă de control al forței în sistemele pneumatice.

Exemple de scalare a forței:

Cilindru cu diametrul de 3 inch pentru forța de ieșire:

- 60 PSI: 424 lire sterline

- 80 PSI: 565 lire sterline

- 100 PSI: 707 lire sterline

- 120 PSI: 848 lire sterline

- 150 PSI: 1,060 livre

Efectele asupra vitezei și timpului de răspuns

O presiune mai mare crește în general viteza cilindrului și îmbunătățește timpul de răspuns, dar relația nu este liniară din cauza limitărilor de debit și a efectelor dinamice.

Factori de optimizare a vitezei:

- Nivelul de presiune: O presiune mai mare crește accelerația

- Capacitatea de debit: Dimensionarea supapei și a conductei limitează viteza maximă

- Caracteristici de încărcare: Sarcinile mai grele necesită mai multă presiune pentru viteză

- Amortizare: Amortizarea la sfârșitul cursei afectează durata totală a ciclului

Analiza consumului de energie

Consumul de energie crește semnificativ cu presiunea, ceea ce face ca optimizarea presiunii să fie esențială pentru controlul costurilor de exploatare.

Relațiile energetice:

- Puterea teoretică: Proporțională cu presiunea × debitul

- Sarcina compresorului: Crește exponențial cu presiunea

- Generarea de căldură: O presiune mai mare creează mai multă căldură reziduală

- Pierderi de sistem: Căderile de presiune devin mai semnificative

Exemplu de cost energetic:

Un sistem care funcționează 2000 de ore pe an:

- La 80 PSI: $1,200 costuri anuale de energie

- La 100 PSI: $1,650 costul anual al energiei (+38%)

- La 120 PSI: $2,150 costul anual al energiei (+79%)

Componenta Impact asupra duratei de viață

Presiunea de lucru afectează în mod semnificativ longevitatea componentelor prin creșterea stresului, a ratei de uzură și a sarcinii de oboseală.

Componenta Relații de viață:

| Componentă | Impactul presiunii | Reducerea vieții |

|---|---|---|

| Sigilii | Creșterea exponențială a uzurii | Durata de viață 50% la o presiune de 150% |

| Supape | Creșterea stresului de ciclism | 30% reducere per 50 PSI |

| Fitinguri | Concentrație mai mare de tensiuni | 25% reducere la presiunea maximă |

| Cilindri | Creșterea sarcinii de oboseală | Reducerea 40% la presiunea de probă |

Care sunt diferitele clasificări ale presiunii pentru buteliile de aer?

Buteliile de aer sunt clasificate în diferite categorii de presiune în funcție de capacitățile lor de proiectare și de aplicațiile prevăzute. Înțelegerea acestor clasificări ajută inginerii să selecteze echipamentul adecvat pentru cerințele specifice.

Buteliile de aer sunt clasificate ca fiind de joasă presiune (30-60 PSI), de presiune standard (80-150 PSI), de presiune medie (150-250 PSI) și de înaltă presiune (250-500 PSI), în funcție de construcție și de gradul de siguranță.

Butelii de joasă presiune (30-60 PSI)

Buteliile de joasă presiune sunt concepute pentru aplicații ușoare în care este necesară o forță minimă. Acestea au adesea o construcție ușoară și sisteme de etanșare simplificate.

Aplicații tipice:

- Echipamente de ambalare: Manipularea ușoară a produselor

- Operațiuni de asamblare: Poziționarea componentelor

- Sisteme de transport: Devierea și sortarea produselor

- Instrumentație: Acționarea și controlul supapei

- Echipamente medicale: Sisteme de poziționare a pacienților

Caracteristici de proiectare:

- Construcție cu pereți mai subțiri

- Proiectare simplificată a garniturilor

- Materiale ușoare (aluminiu obișnuit)

- Factori de siguranță mai mici

- Costuri reduse ale componentelor

Butelii cu presiune standard (80-150 PSI)

Cilindrii de presiune standard reprezintă cele mai comune actuatoare pneumatice industriale, proiectate pentru aplicații generale de producție cu fiabilitate dovedită.

Caracteristici de construcție:

- Grosimea peretelui: Proiectat pentru o presiune de lucru de 150 PSI

- Sisteme de etanșare: Garnituri multi-lip pentru fiabilitate

- Materiale: Construcție din oțel sau aluminiu

- Evaluarea siguranței: 4:1 presiune minimă de rupere

- Intervalul de temperatură: -20°F la +200°F tipic

Butelii de presiune medie (150-250 PSI)

Cilindrii de presiune medie se potrivesc aplicațiilor solicitante care necesită o forță de ieșire mai mare, menținând în același timp costuri de operare și o durată de viață a componentelor rezonabile.

Elemente de design îmbunătățite:

- Construcție ranforsată: Pereți mai groși și capace de capăt mai rezistente

- Etanșare avansată: Compuși de etanșare de înaltă presiune

- Fabricarea de precizie: Toleranțe mai strânse pentru fiabilitate

- Montare îmbunătățită: Puncte de fixare mai puternice

- Amortizare îmbunătățită: Control mai bun la sfârșitul cursei

Butelii de înaltă presiune (250-500 PSI)

Cilindrii de înaltă presiune sunt unități specializate pentru aplicații extreme în care este necesară o forță maximă indiferent de costuri sau complexitate.

Caracteristici specializate:

| Componentă | Design standard | Design de înaltă presiune |

|---|---|---|

| Grosimea peretelui | 0,125-0,250 inch | 0,375-0,500 inch |

| Capace de capăt | Aluminiu filetat | Construcție din oțel cu șuruburi |

| Sigilii | Nitril standard | Compuși specializați |

| Tijă | Oțel standard | Oțel călit/placat |

| Montare | Clevis standard | Trunnion ranforsat |

Cum să setați și să mențineți corect presiunea de lucru a cilindrului de aer?

Setarea și întreținerea corespunzătoare a presiunii asigură performanța optimă, longevitatea și siguranța cilindrilor. Gestionarea incorectă a presiunii este o cauză principală a problemelor sistemului pneumatic și a defecțiunilor premature ale componentelor.

Stabilirea presiunii necesită măsurători precise, reglarea treptată, testarea sarcinii și monitorizarea periodică, în timp ce întreținerea include verificarea presiunii, întreținerea regulatorului și detectarea scurgerilor din sistem.

Proceduri de setare a presiunii inițiale

Stabilirea presiunii de lucru necesită o abordare sistematică, începând cu presiunea minimă necesară și crescând treptat la niveluri optime, monitorizând în același timp performanța.

Procesul de stabilire pas cu pas:

- Calculați presiunea minimă: În funcție de sarcină și de factorul de siguranță

- Setați presiunea inițială: Start la 80% din valoarea calculată

- Operațiune de testare: Verificarea performanței adecvate

- Ajustați incremental: Creștere în trepte de 10 PSI

- Monitorizarea performanței: Verificați viteza, forța și netezimea

- Setări document: Înregistrați presiunea finală și data

Echipamente de reglare a presiunii

Reglarea corectă a presiunii necesită componente de calitate dimensionate corespunzător pentru cerințele de debit ale sistemului și intervalele de presiune.

Componente esențiale ale regulamentului:

- Regulator de presiune: Menține presiunea de ieșire constantă

- Manometru: Monitorizează cu acuratețe presiunea sistemului

- Supapă de eliberare: Previne suprapresurizarea

- Filtru: Îndepărtează contaminanții care afectează reglementarea

- Lubrificator: Asigură lubrifierea garniturii (dacă este necesar)

Proceduri de monitorizare și ajustare

Monitorizarea regulată previne variațiile de presiune și identifică problemele sistemului înainte ca acestea să provoace defecțiuni sau probleme de siguranță.

Programul de monitorizare:

- Zilnic: Verificări vizuale ale gabaritului în timpul funcționării

- Săptămânal: Verificarea setării presiunii sub sarcină

- Lunar: Reglarea regulatorului și verificarea calibrării

- Trimestrial: Studiu complet al presiunii sistemului

- Anual: Calibrarea manometrului și revizia regulatorului

Probleme comune de presiune și soluții

Înțelegerea problemelor comune legate de presiune ajută personalul de întreținere să identifice și să corecteze rapid problemele.

Probleme frecvente:

| Problema | Simptome | Cauze tipice | Soluții |

|---|---|---|---|

| Cădere de presiune | Funcționare lentă | Componente subdimensionate | Modernizarea regulatoarelor/linilor |

| Vârfuri de presiune | Funcționare eronată | Reglementare deficitară | Întreținere/înlocuire regulator |

| Presiune inconsecventă | Performanță variabilă | Regulator uzat | Reconstruiți sau înlocuiți |

| Presiune excesivă | Rate rapide de uzură | Setare incorectă | Reducerea și optimizarea |

Detectarea și repararea scurgerilor

Scurgerile de presiune irosesc energie și reduc performanța sistemului. Detectarea și repararea periodică a scurgerilor mențin eficiența sistemului și reduc costurile de exploatare.

Metode de detectare a scurgerilor:

- Soluție de săpun: Metoda tradițională de detectare a bulelor

- Detecție cu ultrasunete5: Echipament electronic de detectare a scurgerilor

- Testarea scăderii presiunii: Măsurarea cantitativă a scurgerilor

- Monitorizarea debitului: Monitorizarea continuă a sistemului

Strategii de optimizare a presiunii

Optimizarea presiunii de lucru echilibrează cerințele de performanță cu eficiența energetică și longevitatea componentelor.

Abordări de optimizare:

- Analiza încărcăturii: Presiunea potrivită pentru cerințele reale

- Audit de sistem: Identificarea pierderilor de presiune și a ineficiențelor

- Actualizarea componentelor: Îmbunătățiți eficiența cu componente mai bune

- Îmbunătățirea controlului: Utilizați controlul presiunii pentru optimizare

- Sisteme de monitorizare: Implementarea optimizării continue

Am ajutat recent un producător canadian pe nume David Chen din Toronto să optimizeze presiunea sistemului său pneumatic. Prin implementarea monitorizării și optimizării sistematice a presiunii, am redus consumul de energie cu 30%, îmbunătățind în același timp fiabilitatea sistemului și reducând costurile de întreținere.

Concluzie

Presiunea de lucru a cilindrilor de aer variază de obicei între 80-150 PSI pentru aplicații standard, presiunea optimă fiind determinată de cerințele de sarcină, factorii de siguranță și considerentele de eficiență care echilibrează performanța cu costurile de operare și longevitatea componentelor.

Întrebări frecvente despre presiunea de lucru a cilindrului de aer

Care este presiunea de lucru standard pentru buteliile de aer?

Buteliile de aer standard funcționează de obicei la 80-150 PSI, 100 PSI fiind cea mai comună presiune de lucru care asigură un echilibru optim între puterea de ieșire, eficiența și durata de viață a componentelor.

Cum se calculează presiunea de lucru necesară pentru o butelie de aer?

Calculați presiunea necesară împărțind forța totală de încărcare la suprafața efectivă a cilindrului, apoi înmulțiți cu un factor de siguranță de 1,25-2,0, în funcție de importanța aplicației.

Puteți folosi cilindrii de aer la o presiune mai mare pentru mai multă forță?

Da, dar o presiune mai mare crește consumul de energie, reduce durata de viață a componentelor și poate depăși capacitatea cilindrilor. Adesea este mai bine să folosiți un cilindru mai mare la o presiune standard.

Ce se întâmplă dacă presiunea cilindrului de aer este prea scăzută?

Presiunea scăzută duce la o forță de ieșire insuficientă, la o funcționare lentă, la curse incomplete și la blocarea potențială sub sarcină, ceea ce duce la o performanță slabă a sistemului și la probleme de fiabilitate.

Cât de des trebuie verificată presiunea în butelia de aer?

Presiunea trebuie verificată zilnic în timpul funcționării, verificată săptămânal în condiții de sarcină și calibrată lunar pentru a asigura performanțe constante și detectarea rapidă a problemelor.

Care este presiunea maximă de lucru în condiții de siguranță pentru buteliile de aer standard?

Majoritatea buteliilor de aer industriale standard sunt proiectate pentru presiuni maxime de lucru de 150-250 PSI, cu presiuni de încercare de 1,5 ori mai mari decât presiunea de lucru și presiuni de spargere de 4 ori mai mari decât presiunea de lucru.

-

Oferă definiții clare și comparații ale valorilor critice ale presiunii, explicând că presiunea de lucru este presiunea normală de funcționare, presiunea de proiectare include marjele de siguranță, iar presiunea de spargere este punctul de defecțiune catastrofală. ↩

-

Explică factorul de siguranță (FoS), un concept fundamental de proiectare inginerească care reprezintă cât de puternic este un sistem față de ceea ce trebuie să fie pentru o sarcină prevăzută, ținând cont de incertitudini și condiții neprevăzute. ↩

-

detaliază cauzele pierderilor de presiune în sistemele pneumatice, inclusiv frecarea în conducte și pierderile de la fitinguri, supape și filtre, și explică modul în care acestea reduc energia disponibilă la punctul de utilizare. ↩

-

Descrie punctul de rouă la presiune (PDP), temperatura la care vaporii de apă din aerul comprimat la o anumită presiune se condensează în apă lichidă, un parametru critic pentru calitatea aerului comprimat și prevenirea deteriorărilor cauzate de umiditate. ↩

-

Explică principiul detectării scurgerilor cu ultrasunete, în care senzori specializați detectează sunetul de înaltă frecvență (ultrasunete) produs de fluxul turbulent de gaz de la o scurgere sub presiune, permițând localizarea rapidă și precisă chiar și în medii zgomotoase. ↩