După 20 de ani în sisteme pneumatice1, am văzut aceleași greșeli costisitoare repetate de mii de ori - ingineri care petrec ore întregi căutând soluții complexe, când cauza principală2 este adesea o defecțiune simplă, neglijată. Aceste întârzieri în rezolvarea problemelor îi costă pe producători în medie $50.000 pe incident în pierderi de producție, reparații de urgență și piese de schimb grăbite. 😰

Depanarea eficientă a cilindrilor pneumatici necesită diagnosticarea sistematică a problemelor de alimentare cu aer, a defecțiunilor garniturilor de etanșare, a problemelor de contaminare și a tiparelor de uzură mecanică, utilizând teste de presiune, inspecții vizuale și tehnici de măsurare a performanței pentru a identifica rapid cauzele principale și a preveni defecțiunile recurente.

Luna trecută, am ajutat-o pe Jennifer, un inginer de întreținere de la o instalație de ambalare din Texas, care se confrunta zilnic cu defecțiuni ale cilindrilor care au blocat echipa sa timp de săptămâni - până când am descoperit că o simplă defecțiune a uscătorului de aer distrugea garniturile din întregul sistem pneumatic.

Tabla de conținut

- Care sunt cele mai frecvente moduri de defectare a cilindrilor pneumatici?

- Cum diagnosticați problemele legate de alimentarea cu aer și de presiune?

- Ce defecțiuni ale garniturilor și componentelor interne cauzează probleme de performanță?

- Ce abordare sistematică asigură diagnosticarea precisă a defecțiunilor?

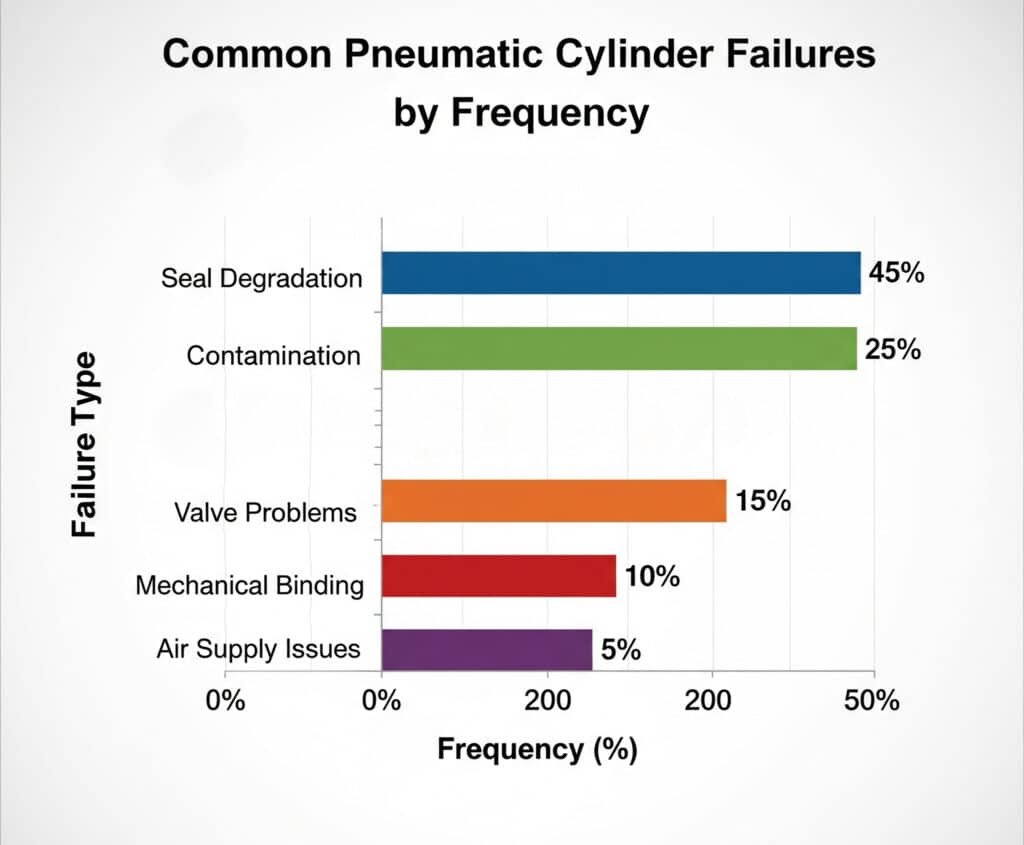

Care sunt cele mai frecvente moduri de defectare a cilindrilor pneumatici?

Înțelegerea tiparelor de defecțiune ajută tehnicienii să își concentreze eforturile de depanare asupra celor mai probabile cauze, reducând timpul de diagnosticare și prevenind diagnosticarea eronată.

Defecțiunile obișnuite ale cilindrilor pneumatici includ scurgerile interne de aer de la garniturile uzate care cauzează o funcționare lentă, scurgerile externe care reduc presiunea sistemului, deteriorarea cauzată de contaminare care creează o mișcare neregulată, blocarea mecanică din cauza dezalinierii și funcționarea defectuoasă a supapei care împiedică controlul direcțional adecvat.

Categorii de eșecuri primare

Analizând mii de eșecuri pe teren, am clasificat cele mai frecvente probleme:

| Tipul de eșec | Frecvența | Simptome tipice | Cost mediu de reparație |

|---|---|---|---|

| Degradarea garniturii | 45% | Funcționare lentă, scurgeri de aer | $150-400 |

| Contaminare | 25% | Mișcare neregulată, lipire | $200-600 |

| Probleme ale supapei | 15% | Nici o mișcare, accident vascular cerebral parțial | $100-300 |

| Legare mecanică | 10% | Mișcare sacadată, presiune ridicată | $300-800 |

| Probleme legate de alimentarea cu aer | 5% | Performanță inconsecventă | $50-200 |

Defecțiuni legate de etanșare

Problemele sigiliului se manifestă în tipare previzibile:

- Scurgeri interne determină reducerea treptată a vitezei și o forță redusă

- Scurgeri externe creează pierderi vizibile de aer și scăderi de presiune

- Extrudarea garniturii de la vârfurile de presiune deteriorarea canelurilor carcasei

- Atac chimic din alimentarea cu aer contaminat accelerează degradarea

Impactul contaminării

Mediile industriale agresează continuu sistemele pneumatice:

- Intrarea umezelii provoacă coroziune internă și umflarea garniturilor

- Contaminarea cu particule creează uzură abrazivă pe garnituri și cilindri

- Contaminarea cu ulei atacă garniturile de elastomer și afectează lubrifierea

- Vapori chimici degradează materialele de etanșare și suprafețele metalice

Avantajul fiabilității Bepto

Cilindrii noștri Bepto încorporează caracteristici de proiectare care previn defecțiunile frecvente:

| Modul de eșec | Design standard | Protecție Bepto | Îmbunătățirea fiabilității |

|---|---|---|---|

| Uzura garniturii | Etanșări de bază | Compuși premium | 300% viață mai lungă |

| Contaminare | Filtrare standard | Protecție integrată | 400% rezistență mai bună |

| Legare | Ghiduri de bază | Rulmenți de precizie | 200% funcționare mai lină |

| Coroziune | Acoperiri standard | Tratamente avansate | 500% protecție mai bună |

Cum diagnosticați problemele legate de alimentarea cu aer și de presiune?

Problemele de alimentare cu aer sunt adesea mascate ca defecțiuni ale cilindrilor, ceea ce duce la înlocuirea inutilă a componentelor atunci când cauza reală este reprezentată de probleme la nivel de sistem.

Diagnosticarea precisă a alimentării cu aer necesită măsurarea presiunilor statice și dinamice în mai multe puncte ale sistemului, verificarea calității aerului pentru umiditate și contaminare, verificarea debitelor în condiții de sarcină și testarea stabilității reglării presiunii în timpul ciclurilor de funcționare.

Analiza sistemului de presiune

Testarea sistematică a presiunii

Diagnosticul eficient urmează o abordare structurată:

- Măsurarea presiunii statice la ieșirea compresorului

- Testarea presiunii dinamice în timpul funcționării cilindrului

- Analiza căderilor de presiune în toate componentele sistemului

- Verificarea debitului în condiții de sarcină maximă

Simptome comune legate de presiune

| Simptome | Cauză probabilă | Test de diagnosticare | Soluție |

|---|---|---|---|

| Extensie lentă | Presiune de alimentare scăzută | Manometru la cilindru | Creșteți presiunea/verificați alimentarea |

| Forță de ieșire slabă | Cădere de presiune sub sarcină | Test de presiune dinamică | Modernizați conductele de aer/valvele |

| Viteză inconsecventă | Probleme de reglare a presiunii | Test de stabilitate la presiune | Înlocuiți regulatorul |

| Nici o mișcare | Pierdere completă de presiune | Verificarea presiunii sistemului | Găsiți scurgerea/înfundarea majoră |

Evaluarea calității aerului

Calitatea slabă a aerului distruge sistemele pneumatice din interior:

- Conținutul de umiditate trebuie să fie sub -40°C presiune punct de rouă3

- Filtrarea particulelor trebuie să îndepărteze particulele > 5 microni

- Conținutul de ulei trebuie să fie <1 ppm pentru compatibilitatea etanșării

- Contaminare chimică necesită filtrare specializată

Instrumente și tehnici de diagnosticare

Depanarea profesională necesită instrumentație adecvată:

- Manometre digitale pentru citiri precise

- Contoare de debit pentru verificarea capacității

- Analizoare de calitate a aerului pentru detectarea contaminării

- Echipament de detectare a scurgerilor pentru integritatea sistemului

Robert, un inginer de uzină de la o unitate farmaceutică din Massachusetts, a descoperit că "defecțiunile cilindrilor" sale erau de fapt cauzate de conductele de aer subdimensionate care nu puteau menține presiunea în timpul perioadelor de cerere ridicată. Modernizarea sistemului său de distribuție a eliminat 90% din plângerile sale legate de performanță. 🔧

Ce defecțiuni ale garniturilor și componentelor interne cauzează probleme de performanță?

Degradarea componentelor interne creează semnături specifice de performanță pe care tehnicienii experimentați le pot identifica prin observare și testare sistematică.

Defecțiunile interne critice includ uzura garniturii pistonului care cauzează scurgeri interne și forță redusă, degradarea garniturii tijei care creează scurgeri externe, uzura rulmenților care produce probleme de aliniere și deteriorarea sistemului de ghidare care cauzează blocarea și modele de mișcare neregulate.

Diagnosticarea componentelor interne

Modele de defectare a garniturilor

Diferitele defecțiuni ale garniturilor creează simptome distincte:

| Locația sigiliului | Modul de eșec | Impactul asupra performanței | Metoda de diagnosticare |

|---|---|---|---|

| Garnitura pistonului | Scurgeri interne | Funcționare lentă, forță slabă | Test de scădere a presiunii4 |

| Etanșare tijă | Scurgeri externe | Pierdere de aer, intrare de contaminare | Inspecție vizuală |

| Garnituri pentru capace de capăt | Scurgere în port | Pierdere de presiune la racorduri | Testul cu bule de săpun |

| Garnituri de ghidare | Intrarea contaminării | Mișcare neregulată | Monitorizarea performanței |

Probleme legate de rulmenți și de sistemul de ghidare

Uzura mecanică generează o degradare progresivă a performanțelor:

- Creșterea jocului rulmentului cauzează probleme de aliniere și vibrații

- Uzura șinei de ghidare creează o mișcare obligatorie și inconsecventă

- Scorarea arborelui contaminarea deteriorează garniturile și ghidajele

- Uzura alezajului carcasei afectează performanța etanșării și menținerea presiunii

Metode de testare a performanței

Testarea sistematică relevă starea componentelor interne:

- Încercarea de degradare a presiunii cuantifică rata scurgerilor interne

- Măsurarea forței de ieșire indică integritatea etanșării și a presiunii

- Testarea coerenței vitezei dezvăluie probleme de legare și uzură

- Precizia poziționării arată starea sistemului de ghidare

Calitatea componentelor Bepto

Componentele noastre interne sunt proiectate pentru o durată de viață extinsă:

- Materiale de etanșare premium rezistă atacurilor chimice și uzurii

- Suprafețe prelucrate cu precizie asigură un contact optim cu garnitura

- Sisteme avansate de rulmenți asigură o funcționare lină, de lungă durată

- Protecție integrată împotriva contaminării previne uzura prematură

Michael, supervizor de întreținere la o fabrică de piese auto din Ohio, a prelungit intervalele de service ale cilindrilor săi de la 6 luni la 3 ani prin trecerea la cilindrii Bepto cu componente interne superioare, economisind $25.000 anual din costurile de întreținere ale fabricii sale. 💪

Ce abordare sistematică asigură diagnosticarea precisă a defecțiunilor?

Depanarea eficientă urmează o secvență logică care previne diagnosticarea eronată și asigură identificarea cauzei principale mai degrabă decât tratarea simptomelor.

Diagnosticarea sistematică necesită documentarea parametrilor de performanță de bază, urmarea unor secvențe de testare structurate de la nivelul sistemului la nivelul componentelor, înregistrarea tuturor măsurătorilor și observațiilor și verificarea reparațiilor prin teste de performanță înainte de repunerea în funcțiune a echipamentului.

Metodologie de diagnosticare

Procesul de depanare pas cu pas

Diagnosticul profesional urmează această secvență dovedită:

- Documentarea simptomelor cu măsurători specifice ale performanței

- Testarea la nivel de sistem pentru a izola problemele cilindrului de cele ale sistemului

- Diagnostic la nivel de componentă concentrarea pe cauzele cele mai probabile

- Verificarea cauzei principale prin teste specifice

- Validarea reparațiilor confirmarea rezolvării problemelor

Arbore decizional de diagnosticare

| Simptomul inițial | Prima verificare | Dacă este normal | Dacă este anormal |

|---|---|---|---|

| Nici o mișcare | Presiunea sistemului | Funcționarea supapei de control | Restaurați presiunea / găsiți scurgerea |

| Funcționare lentă | Presiunea de alimentare | Testarea scurgerilor interne | Creșteți presiunea |

| Mișcare eronată | Calitatea aerului | Verificați legarea mecanică | Alimentarea cu aer curat/filtrat |

| Forța slabă | Presiunea sub sarcină | Testați starea garniturii | Actualizați alimentarea cu aer |

Documentație și urmărire

Depanarea eficientă necesită înregistrări complete:

- Date de referință privind performanța pentru comparație în timpul diagnosticării

- Istoricul eșecului pentru a identifica modelele recurente

- Condiții de mediu afectează durata de viață a componentelor

- Înregistrări de întreținere indicând intervalele de service și piesele

Suport de diagnosticare Bepto

Oferim resurse complete de depanare:

- Documentație tehnică cu proceduri detaliate de diagnosticare

- Specificații de performanță pentru comparații de referință

- Servicii de analiză a defecțiunilor pentru probleme complexe

- Asistență tehnică pentru aplicații pentru optimizarea sistemului

Validare și prevenire

Rezolvarea cu succes a problemelor include strategii de prevenire:

- Monitorizarea performanței pentru a detecta tendințele de degradare

- Întreținere preventivă5 pe baza condițiilor reale

- Actualizări de sistem pentru a elimina problemele recurente

- Programe de formare pentru personalul de întreținere

Concluzie

Depanarea sistematică a cilindrilor pneumatici utilizând proceduri de diagnosticare structurate, instrumentație adecvată și documentație completă asigură identificarea precisă a defecțiunilor și previne diagnosticarea eronată costisitoare în aplicațiile industriale.

Întrebări frecvente despre depanarea defecțiunilor cilindrilor pneumatici

Î: Care este cea mai frecventă greșeală în depanarea cilindrilor pneumatici?

A: Cea mai frecventă greșeală este înlocuirea cilindrilor atunci când problema reală este la nivelul sistemului, cum ar fi alimentarea cu aer necorespunzătoare sau contaminarea. Testați întotdeauna condițiile sistemului înainte de a presupune defectarea componentelor pentru a evita costurile inutile de înlocuire.

Î: Cum faceți distincția între defecțiunile de etanșare interne și externe?

A: Eșecurile garniturilor interne cauzează o funcționare lentă și o forță redusă în timp ce mențin presiunea sistemului, în timp ce eșecurile garniturilor externe creează scurgeri vizibile de aer și pierderi de presiune. Utilizați testele de scădere a presiunii pentru a cuantifica cu exactitate ratele scurgerilor interne.

Î: Ce instrumente de diagnosticare sunt esențiale pentru depanarea pneumatică eficientă?

A: Instrumentele esențiale includ manometre digitale pentru citiri precise, debitmetre pentru testarea capacității, analizoare de calitate a aerului pentru detectarea contaminării și echipamente de detectare a scurgerilor. Investiți în instrumente de calitate pentru un diagnostic fiabil.

Î: Cum preveniți defecțiunile recurente ale cilindrilor pneumatici?

A: Prevenirea necesită abordarea cauzelor profunde, mai degrabă decât a simptomelor, prin tratarea corespunzătoare a aerului, controlul contaminării, dimensionarea adecvată și întreținerea în funcție de stare. Documentați modelele de defecțiuni pentru a identifica și elimina problemele sistemice.

Î: Când ar trebui să reparați sau să înlocuiți un cilindru pneumatic defect?

A: Înlocuiți cilindrii atunci când costurile de reparație depășesc 60% din costul de înlocuire, când mai multe componente sunt uzate sau când defecțiunile apar frecvent. Luați în considerare trecerea la componente de calitate superioară, cum ar fi cilindrii Bepto, pentru a reduce costurile de întreținere pe termen lung.

-

Învățați principiile de bază ale sistemelor pneumatice, care utilizează aerul comprimat pentru a transmite și controla energia. ↩

-

Explorați metodele comune de analiză a cauzelor principale (RCA), cum ar fi cele 5 de ce și diagramele Fishbone utilizate pentru rezolvarea problemelor. ↩

-

Înțelegeți această măsură critică pentru calitatea aerului comprimat și cum se raportează la conținutul de umiditate. ↩

-

Descoperiți procedura de testare a scăderii presiunii, o metodă cantitativă de detectare și măsurare a scurgerilor în componentele sigilate. ↩

-

Aflați mai multe despre această strategie de întreținere proactivă care implică inspecții și servicii regulate, programate, pentru a preveni defecțiunile echipamentelor. ↩