Atunci când cilindrul pneumatic nu reușește să finalizeze cursa sau se mișcă lent sub sarcină, problema provine adesea din presiunea de funcționare insuficientă care nu poate depăși rezistența sistemului și cerințele de sarcină. Calcularea presiunii minime de funcționare necesită analizarea cerințelor totale de forță, inclusiv forțele de încărcare, pierderile prin frecare, forțe de accelerație1, și factori de siguranță2, apoi împărțind la suprafața efectivă a pistonului3 pentru a determina presiunea minimă necesară pentru o funcționare fiabilă.

Luna trecută, l-am ajutat pe David, un supervizor de întreținere la o fabrică de fabricare a metalelor din Texas, ale cărui cilindri de presare nu reușeau să finalizeze ciclurile de formare deoarece funcționau la 60 PSI, în timp ce aplicația necesita de fapt o presiune minimă de 85 PSI pentru o funcționare fiabilă.

Tabla de conținut

- De ce forțe trebuie să țineți cont în calculele de presiune?

- Cum se calculează suprafața efectivă a pistonului pentru diferite tipuri de cilindri?

- Ce factori de siguranță ar trebui să aplicați la calculele presiunii minime?

- Cum verificați cerințele de presiune calculate în aplicații reale?

De ce forțe trebuie să țineți cont în calculele de presiune? ⚡

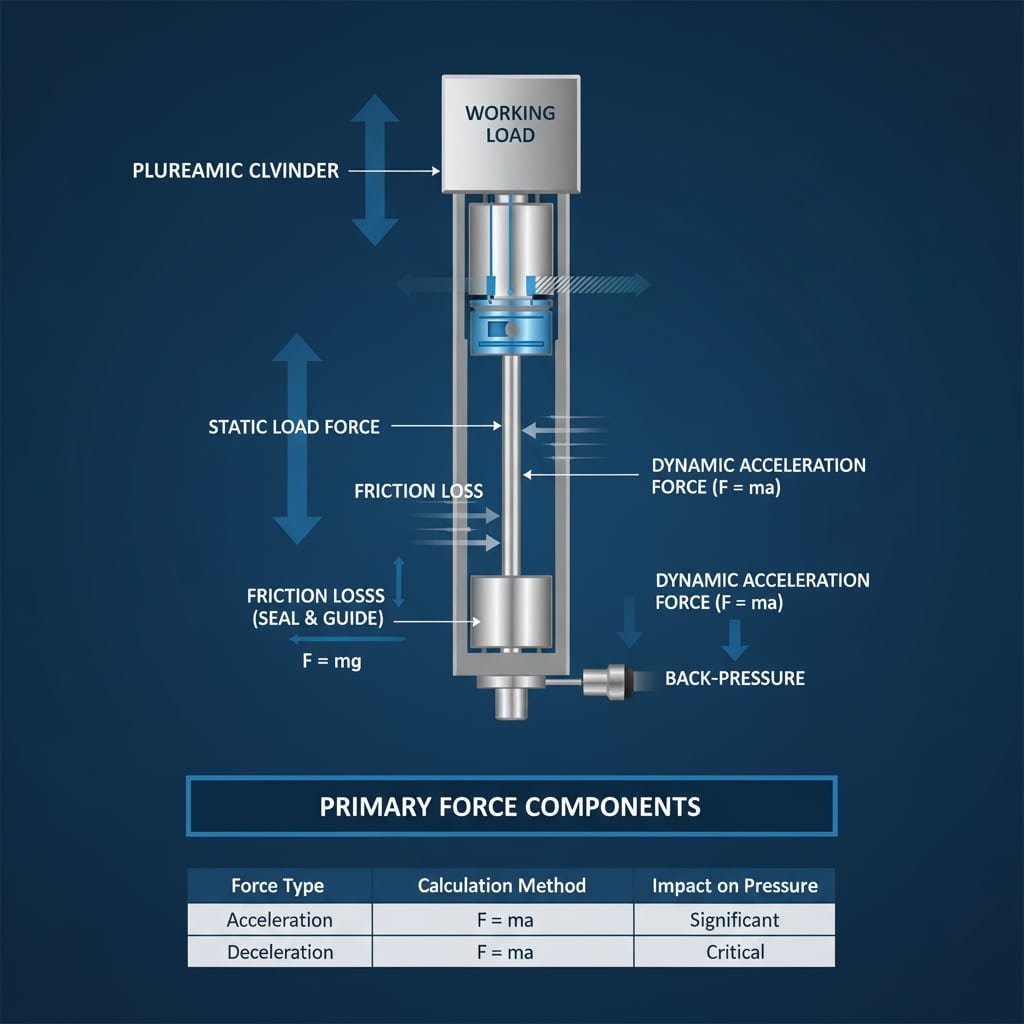

Înțelegerea tuturor componentelor forței este esențială pentru calcularea exactă a presiunii minime care asigură funcționarea fiabilă a cilindrului.

Cerințele de forță totală includ forțele de sarcină statică, forțele de accelerație dinamică, pierderile prin frecare de la garnituri și ghidaje, contrapresiune4 de la restricțiile de evacuare și forțele gravitaționale atunci când cilindrii funcționează în orientări verticale, toate acestea trebuind să fie depășite de presiunea pneumatică.

Componentele forței primare

Calculați aceste elemente esențiale ale forței:

Forțe de încărcare statică

- Sarcina de lucru - forța reală necesară pentru a efectua munca

- Greutatea sculei - masa sculelor și dispozitivelor atașate

- Rezistența materialului - forțe care se opun procesului de lucru

- Forțe de primăvară - arcuri de revenire sau elemente de contrabalansare

Cerințe privind forța dinamică

| Tip forță | Metoda de calcul | Gama tipică | Impactul asupra presiunii |

|---|---|---|---|

| Accelerare | F = ma | 10-50% de statică | Semnificativ |

| Decelerare | F = ma (negativ) | 20-80% de statică | Critice |

| Inerțial | F = mv²/r | Variabilă | În funcție de aplicație |

| Impact | F = impuls/timp | Foarte ridicat | Design limitativ |

Analiza forței de frecare

Frecarea afectează în mod semnificativ cerințele de presiune:

- Frecarea garniturii - tipic 5-15% a forței cilindrului

- Ghid fricțiune - 2-10% în funcție de tipul ghidajului

- Frecarea externă - de la glisiere, rulmenți sau ghidaje

- Sticțiune5 - frecarea statică la pornire (adesea de 2 ori frecarea în funcționare)

Considerații privind contrapresiunea

Presiunea pe partea de evacuare afectează forța netă:

- Restricții de evacuare crearea unei presiuni inverse

- Supape de control al debitului creșterea presiunii de evacuare

- Linii de evacuare lungi provoacă acumularea de presiune

- Coșuri de eșapament și filtre adăugați rezistență

Efecte gravitaționale

Orientarea verticală a cilindrilor adaugă complexitate:

- Extinderea în sus - gravitația se opune mișcării (adăugați greutate)

- Retragere în jos - gravitația asistă mișcarea (scade greutatea)

- Funcționare orizontală - gravitație neutră pe axa principală

- Instalații unghiulare - calcularea componentelor forței

Fabrica de confecții metalice a lui David se confrunta cu cicluri de deformare incomplete deoarece calculase doar sarcina de deformare statică, dar ignorase forțele de accelerare semnificative necesare pentru a atinge viteza de deformare adecvată, rezultând o presiune insuficientă pentru cerințele dinamice. 🔧

Factori de forță de mediu

Luați în considerare aceste influențe suplimentare:

- Efectele temperaturii privind densitatea aerului și expansiunea componentelor

- Efectele altitudinii la presiunea atmosferică disponibilă

- Forțe de vibrație din surse externe

- Expansiunea termică de componente și materiale

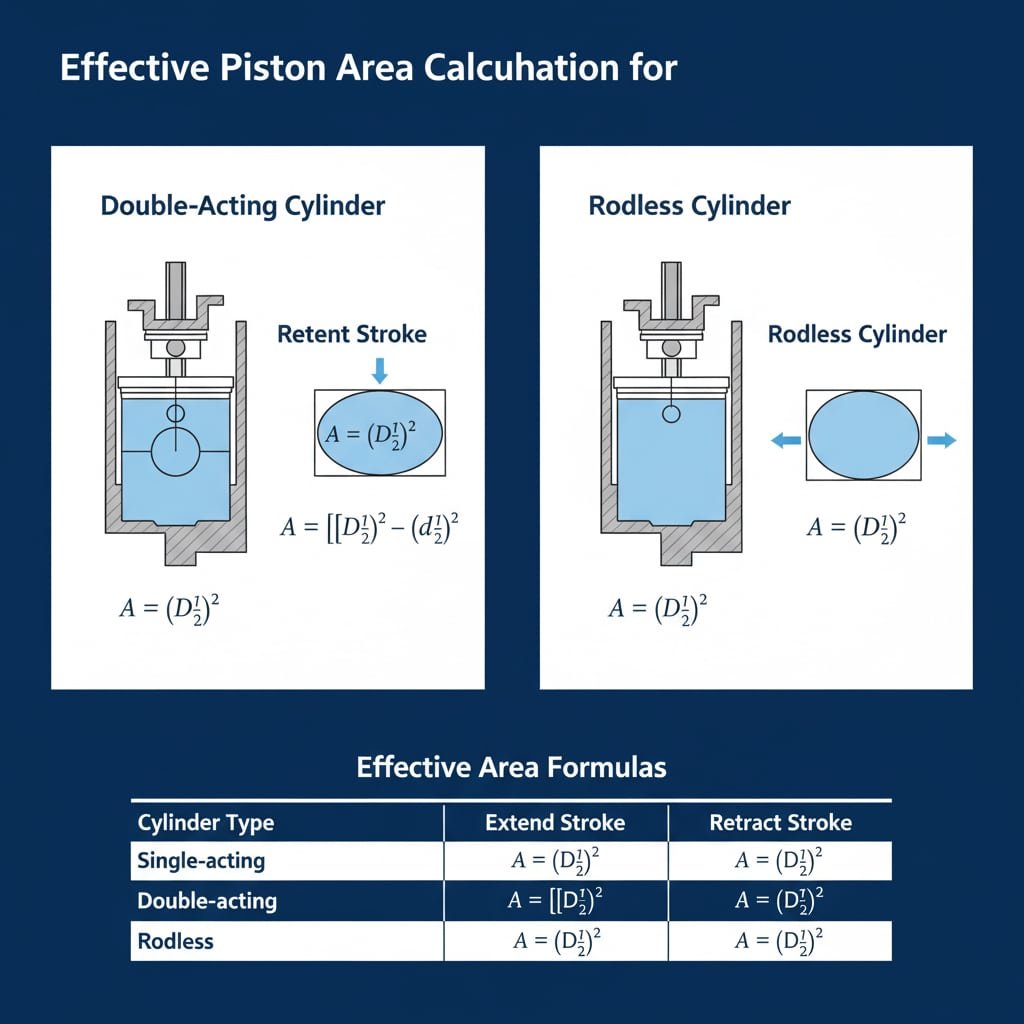

Cum se calculează suprafața efectivă a pistonului pentru diferite tipuri de cilindri? 📐

Calculele exacte ale suprafeței pistonului sunt fundamentale pentru determinarea relației dintre presiune și forța disponibilă.

Calculați suprafața efectivă a pistonului folosind πr² pentru cilindrii standard pe cursa de extensie, πr² minus suprafața tijei pentru cursa de retragere, iar pentru cilindrii fără tijă utilizați întreaga suprafață a pistonului indiferent de direcție, ținând cont de frecarea garniturii și de pierderile interne.

Calcularea suprafeței cilindrilor standard

| Tip cilindru | Extinderea zonei de accident vascular cerebral | Zona de retragere a cursei | Formula |

|---|---|---|---|

| Cu acțiune unică | Zona completă a pistonului | N/A | A = π × (D/2)² |

| Cu dublu efect | Zona completă a pistonului | Piston - zona tijei | A = π × [(D/2)² - (d/2)²] |

| Fără tijă | Zona completă a pistonului | Zona completă a pistonului | A = π × (D/2)² |

Unde:

- D = Diametrul pistonului

- d = diametrul tijei

- A = Suprafața efectivă

Exemple de calculare a suprafeței

Pentru un cilindru de 4 inch cu tija de 1 inch:

Extindeți cursa (suprafață completă)

A = π × (4/2)² = π × 4 = 12,57 inci pătrați

Cursa de retragere (suprafață netă)

A = π × [(4/2)² - (1/2)²] = π × [4 - 0,25] = 11,78 inci pătrați

Implicațiile raportului de forță

Diferența de suprafață creează un dezechilibru al forței:

- Extindeți forța la 80 PSI = 12.57 × 80 = 1,006 lbs

- Forța de retragere la 80 PSI = 11,78 × 80 = 942 lbs

- Diferența de forță = 64 lbs (6.4% mai puțin forță de retragere)

Avantajele cilindrilor fără tijă

Cilindrii fără tijă asigură o forță egală în ambele direcții:

- Nicio reducere a suprafeței tijei pe fiecare cursă

- Forță de ieșire consecventă indiferent de direcție

- Calcule simplificate pentru aplicații bidirecționale

- O mai bună utilizare a forței de presiune disponibilă

Efectele frecării garniturii asupra suprafeței efective

Frecarea internă reduce forța efectivă:

- Garnituri de etanșare a pistonului consumă de obicei 5-10% din forța teoretică

- Etanșări tijă adăugați pierderea suplimentară 2-5%

- Ghid fricțiune contribuie cu 2-8% în funcție de design

- Pierderi totale prin frecare ajung adesea la 10-20% din forța teoretică

Inginerie de precizie Bepto's

Cilindrii noștri fără tijă elimină calculul suprafeței tijei, asigurând în același timp o constanță superioară a forței și pierderi reduse prin frecare datorită tehnologiei avansate de etanșare.

Ce factori de siguranță ar trebui să aplicați la calculele presiunii minime? 🛡️

Factorii de siguranță corespunzători asigură funcționarea fiabilă în condiții variate și iau în considerare incertitudinile sistemului.

Aplicați factori de siguranță de 1,25-1,5 pentru aplicații industriale generale, 1,5-2,0 pentru procese critice și 2,0-3,0 pentru funcții legate de siguranță, luând în considerare variațiile presiunii de alimentare, efectele temperaturii și uzura componentelor în timp.

Orientări privind factorul de siguranță în funcție de aplicație

| Tip de aplicație | Factor de siguranță minim | Intervalul recomandat | Justificare |

|---|---|---|---|

| Industrie generală | 1.25 | 1.25-1.5 | Fiabilitate standard |

| Poziționare de precizie | 1.5 | 1.5-2.0 | Cerințe de acuratețe |

| Sisteme de siguranță | 2.0 | 2.0-3.0 | Consecințele eșecului |

| Procese critice | 1.75 | 1.5-2.5 | Impactul asupra producției |

Factori care influențează selectarea factorului de siguranță

Luați în considerare aceste variabile atunci când selectați factorii de siguranță:

Cerințe privind fiabilitatea sistemului

- Frecvența întreținerii - mai puțin frecvente = factor mai mare

- Consecințele eșecului - critic = factor mai mare

- Redundanță disponibilă - sisteme de rezervă = factor inferior

- Siguranța operatorului - risc uman = factor mai ridicat

Variații de mediu

- Fluctuații de temperatură afectează densitatea aerului și performanța componentelor

- Variații ale presiunii de alimentare de la ciclurile compresorului

- Modificări de altitudine în echipamente mobile

- Efectele umidității privind calitatea aerului și coroziunea componentelor

Factori de îmbătrânire a componentelor

Țineți cont de degradarea performanței în timp:

- Uzura garniturii crește frecarea cu 20-50% pe durata de viață

- Uzura alezajului cilindrului reduce eficacitatea etanșării

- Uzura supapei afectează caracteristicile debitului

- Încărcarea filtrului restricționează fluxul de aer

Exemplu de calcul cu factori de siguranță

Pentru cererea de formare a lui David:

- Forța de formare necesară: 2,000 lbs

- Alezaj cilindru: 5 inci (19,63 inci pătrați)

- Pierderi prin frecare: 15% (300 lbs)

- Forța de accelerație: 400 lbs

- Forța totală necesară: 2,700 lbs

- Factor de siguranță: 1,5 (producție critică)

- Forța de proiectare: 2,700 × 1.5 = 4,050 lbs

- Presiune minimă: 4,050 ÷ 19.63 = 206 PSI

Cu toate acestea, sistemul lor a furnizat doar 60 PSI, explicând ciclurile incomplete! 📊

Considerații privind siguranța dinamică

Factori suplimentari pentru aplicații dinamice:

- Variații ale accelerației de la schimbările de sarcină

- Cerințe de viteză care afectează cererile de debit

- Frecvența ciclului impactul asupra generării de căldură

- Nevoi de sincronizare în sistemele cu mai mulți cilindri

Considerații privind alimentarea cu presiune

Luați în considerare limitările alimentării cu aer:

- Capacitatea compresorului în timpul vârfului de cerere

- Dimensiunea rezervorului de stocare pentru debit mare intermitent

- Pierderi de distribuție prin sisteme de conducte

- Precizia regulatorului și stabilitate

Cum verificați cerințele de presiune calculate în aplicații reale? 🔬

Verificarea pe teren confirmă calculele teoretice și identifică factorii din lumea reală care afectează performanța cilindrului.

Verificați cerințele de presiune prin teste sistematice, inclusiv teste de presiune minimă sub sarcină maximă, monitorizarea performanței la diferite presiuni și măsurarea forțelor reale cu ajutorul celulelor de sarcină sau al traductoarelor de presiune pentru validarea calculelor.

Proceduri de testare sistematică

Implementați teste de verificare cuprinzătoare:

Protocolul de testare a presiunii minime

- Începeți de la minimul calculat presiune

- Reduceți treptat presiunea până când performanța se degradează

- Notă punct de eșec și modul de eșec

- Adaugă marja 25% peste punctul de eșec

- Verificarea funcționării consecvente pe parcursul mai multor cicluri

Matricea de verificare a performanței

| Parametru de testare | Metoda de măsurare | Criterii de acceptare | Documentație |

|---|---|---|---|

| Completarea accidentului vascular cerebral | Senzori de poziție | 100% din cursa nominală | Record de trecere/respingere |

| Durata ciclului | Timer/contor | La ±10% de țintă | Jurnal de timp |

| Forța de ieșire | Celulă de încărcare | ≥95% de calculat | Curbe de forță |

| Stabilitatea presiunii | Manometru | Variația ±2% | Jurnal de presiune |

Echipamente de testare din lumea reală

Instrumente esențiale pentru verificarea pe teren:

- Manometre calibrate (±1% precizie minimă)

- Celule de încărcare pentru măsurarea directă a forței

- Contoare de debit pentru a verifica consumul de aer

- Senzori de temperatură pentru monitorizarea mediului

- Înregistratoare de date pentru monitorizare continuă

Proceduri de testare a încărcării

Verificați performanțele în condiții reale de lucru:

Testarea sarcinii statice

- Aplicați sarcina de lucru completă la cilindru

- Măsurarea presiunii minime pentru susținerea încărcăturii

- Verificarea capacității de reținere de-a lungul timpului

- Verificați scăderea presiunii indicarea scurgerilor

Testarea dinamică a sarcinii

- Încercare la viteza normală de funcționare și accelerare

- Măsurarea presiunii în timpul accelerării faze

- Verificarea performanței la viteze de ciclu maxime

- Monitorizarea stabilității presiunii în timpul funcționării continue

Teste de mediu

Testați în condiții reale de funcționare:

- Temperaturi extreme așteptat în serviciu

- Variații ale presiunii de alimentare de la ciclurile compresorului

- Efectele vibrațiilor de la echipamentele din apropiere

- Niveluri de contaminare în alimentarea reală cu aer

Optimizarea performanței

Utilizați rezultatele testelor pentru a optimiza performanța sistemului:

- Reglați setările de presiune pe baza cerințelor reale

- Modificarea factorilor de siguranță pe baza variațiilor măsurate

- Optimizarea controlului debitului pentru cele mai bune performanțe

- Documentați setările finale pentru referință privind întreținerea

După implementarea abordării noastre sistematice de testare, unitatea lui David a stabilit că are nevoie de o presiune minimă de 85 PSI și și-a modernizat sistemul de aer în consecință, eliminând ciclurile de formare incomplete și îmbunătățind eficiența producției cu 23%. 🎯

Suport pentru aplicații Bepto

Oferim servicii complete de testare și verificare:

- Analiza presiunii la fața locului și optimizare

- Proceduri de testare personalizate pentru aplicații specifice

- Validarea performanței a sistemelor de cilindri

- Pachete de documentație pentru sistemele de calitate

Concluzie

Calculele precise ale presiunii minime, combinate cu factorii de siguranță adecvați și verificarea pe teren, asigură funcționarea fiabilă a cilindrilor, evitând în același timp sistemele de aer supradimensionate și costurile inutile cu energia. 🚀

Întrebări frecvente despre calculul presiunii cilindrilor

Î: De ce cilindrii mei funcționează bine la presiuni mai mari, dar cedează la presiunea minimă calculată?

De multe ori, minimele calculate nu țin cont de toți factorii din lumea reală, cum ar fi aderența garniturii, efectele temperaturii sau sarcinile dinamice. Adăugați întotdeauna factorii de siguranță corespunzători și verificați performanța prin teste reale în condiții de funcționare, mai degrabă decât să vă bazați exclusiv pe calcule teoretice.

Î: Cum afectează temperatura cerințele minime de presiune?

Temperaturile scăzute cresc densitatea aerului (necesită mai puțină presiune pentru aceeași forță), dar cresc și frecarea garniturii și rigiditatea componentelor. Temperaturile ridicate scad densitatea aerului (necesită mai multă presiune), dar reduc frecarea. Planificați calculele pentru cele mai nefavorabile condiții de temperatură.

Î: Ar trebui să calculez presiunea pe baza cerințelor privind cursa de extensie sau retragere?

Calculați pentru ambele curse, deoarece reducerea suprafeței tijei afectează forța de retragere. Utilizați cerința de presiune mai mare ca presiune minimă a sistemului sau luați în considerare cilindrii fără tijă care oferă forță egală în ambele direcții pentru a simplifica calculele.

Î: Care este diferența dintre presiunea minimă de funcționare și presiunea de funcționare recomandată?

Presiunea minimă de funcționare este cea mai scăzută presiune teoretică pentru funcționarea de bază, în timp ce presiunea de funcționare recomandată include factori de siguranță pentru o funcționare fiabilă. Funcționați întotdeauna la nivelurile de presiune recomandate pentru a asigura performanțe constante și longevitatea componentelor.

Î: Cât de des trebuie recalculate cerințele de presiune pentru sistemele existente?

Recalculați anual sau ori de câte ori modificați sarcinile, vitezele sau condițiile de funcționare. Uzura componentelor în timp crește pierderile prin frecare, astfel încât sistemele pot necesita o presiune mai mare pe măsură ce îmbătrânesc. Monitorizați tendințele de performanță pentru a identifica momentul în care sunt necesare creșteri de presiune.

-

Să înțeleagă cum să calculeze forța necesară pentru accelerare folosind a doua lege a lui Newton. ↩

-

Explorați definiția și importanța utilizării unui factor de siguranță (FoS) în proiectarea tehnică. ↩

-

Un ghid privind modul de calculare a suprafeței efective a unui piston, ținând cont de tija pistonului. ↩

-

Aflați cum se creează contrapresiunea în circuitele pneumatice și cum afectează aceasta forța sistemului. ↩

-

Să înțeleagă conceptul tehnic de "aderență" (frecare statică) și modul în care afectează mișcarea inițială. ↩