Introducere

Sistemul dvs. pneumatic pierde misterios presiune peste noapte, dar nu există scurgeri vizibile. 🔍 Ați verificat toate racordurile, ați înlocuit garniturile suspecte și ați testat presiunea conductelor, dar în fiecare dimineață sistemul trebuie repressurizat. Care este vinovatul invizibil? Permeabilitatea gazelor prin materialele de etanșare, un fenomen la nivel molecular care reduce în mod silențios eficiența și crește costurile de exploatare cu 15-30% în multe sisteme industriale.

Permeabilitatea la gaze este difuzia moleculară a aerului comprimat prin matricea polimerică a materialelor de etanșare, la viteze determinate de compoziția chimică a materialului, tipul de gaz, diferența de presiune, temperatură și grosimea etanșării — viteze de permeabilitate cuprinse între 0,5 și 50 cm³/(cm²·zi·atm) provoacă o pierdere treptată de presiune chiar și în cazul etanșărilor perfect instalate, ceea ce face ca alegerea materialului să fie esențială pentru aplicațiile care necesită menținerea presiunii pe termen lung, consum minim de aer sau funcționarea cu gaze speciale, precum azotul sau heliul.

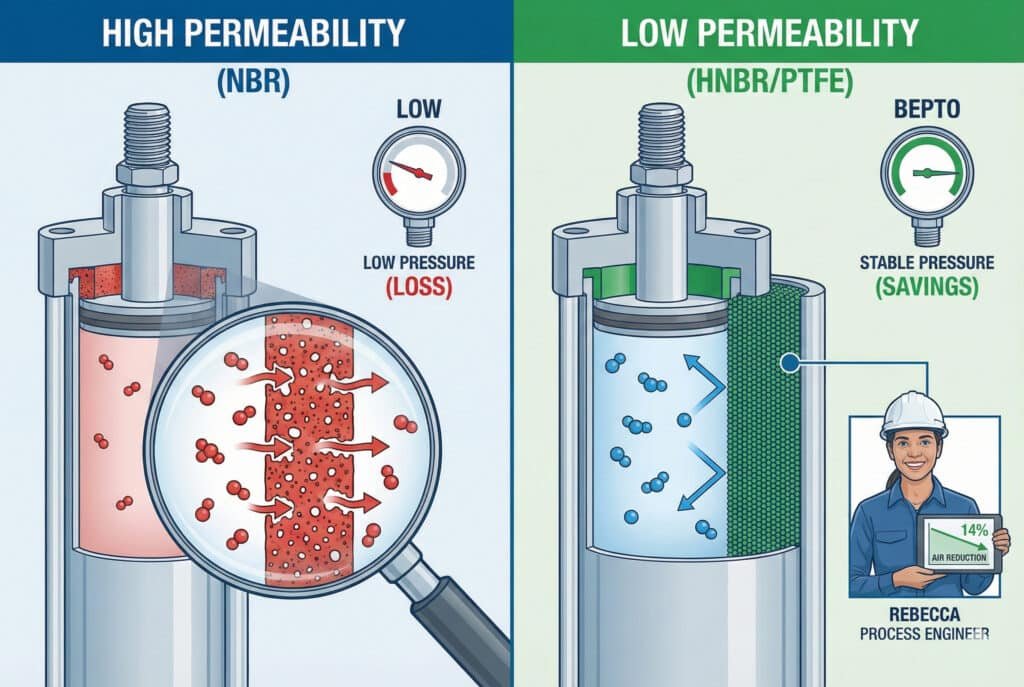

Anul trecut, am lucrat cu Rebecca, inginer de proces la o fabrică de ambalaje farmaceutice din Massachusetts, care era frustrată de creșterea inexplicabilă a consumului de aer comprimat. Sistemul ei consuma cu 18% mai mult aer decât specificațiile de proiectare, ceea ce costa peste $12.000 anual în energie irosită de compresor. După ce am analizat materialele de etanșare ale cilindrilor, am descoperit că problema era reprezentată de garniturile NBR cu permeabilitate ridicată. Trecerea la cilindri Bepto cu permeabilitate redusă, cu sisteme de etanșare HNBR și PTFE, a redus consumul de aer cu 14% și s-a amortizat în șapte luni. 💰

Tabla de conținut

- Ce este permeabilitatea la gaze și în ce se deosebește de scurgere?

- Cum se compară diferitele materiale de etanșare în ceea ce privește ratele de permeabilitate la gaze?

- Ce factori influențează ratele de permeabilitate în aplicațiile cilindrilor pneumatici?

- Ce materiale de etanșare minimizează permeabilitatea pentru aplicații critice?

Ce este permeabilitatea la gaze și în ce se deosebește de scurgere?

Înțelegerea fizicii moleculare a permeabilității vă ajută să diagnosticați pierderile misterioase de presiune și să selectați materialele de etanșare adecvate. 🔬

Permeabilitatea gazelor este un proces molecular în trei etape în care moleculele de gaz se dizolvă în suprafața materialului de etanșare, se difuzează prin matricea polimerică sub acțiunea gradientelor de concentrație și se desorbează pe partea cu presiune scăzută. Spre deosebire de scurgerile mecanice prin fisuri sau defecte, permeabilitatea are loc prin materialul intact, la viteze determinate de coeficientul de permeabilitate (produsul solubilității și difuzivității), ceea ce o face inevitabilă, dar controlabilă prin selectarea materialului și optimizarea geometriei etanșării.

Mecanismul molecular al permeației

Gândiți-vă la materialele de etanșare ca la niște bureți moleculari cu spații microscopice între lanțurile polimerice. Moleculele de gaz, în ciuda faptului că sunt “etanșate”, se pot dizolva în suprafața materialului, se pot strecura prin aceste spații și pot ieși pe partea cealaltă. Nu este vorba de un defect, ci de un fenomen fizic fundamental care are loc în toate elastomerii și polimerii.

Procesul urmează Legile difuziei ale lui Fick1. Rata de permeabilitate este proporțională cu diferența de presiune dintre sigiliu și invers proporțională cu grosimea sigiliului. Aceasta înseamnă că dublarea presiunii dublează rata de permeabilitate, în timp ce dublarea grosimii sigiliului o reduce la jumătate.

Permeabilitate vs. Scurgere: Distincții critice

Mulți ingineri confundă aceste fenomene, dar ele sunt fundamental diferite:

Scurgeri mecanice:

- Apare prin intermediul fisurilor fizice, zgârieturilor sau deteriorărilor

- Debitul urmează presiunea la puterea 0,5-1,0 (în funcție de regimul de curgere)

- Poate fi detectat cu soluție de săpun sau detectoare de scurgeri cu ultrasunete2

- Eliminat prin instalarea corectă și înlocuirea garniturii

- Măsurat de obicei în litri/minut

Permeabilitate moleculară:

- Se produce prin structura intactă a materialului

- Debitul este liniar cu presiunea (proces de ordinul întâi)

- Nu poate fi detectat prin metodele convenționale de detectare a scurgerilor

- Inerent alegerii materialului, redus doar prin selecția materialului

- De obicei măsurată în cm³/(cm²·zi·atm) sau unități similare

La Bepto, am investigat sute de cazuri de “scurgeri misterioase” în care clienții susțineau că garniturile erau defecte. În aproximativ 40% dintre cazuri, problema era de fapt permeabilitatea, nu scurgerea – garniturile funcționau perfect, dar permeabilitatea materialului era prea mare pentru cerințele aplicației.

De ce permeabilitatea este importantă în pneumatica industrială

Pentru un cilindru tipic cu diametru interior de 63 mm și cursă de 400 mm, care funcționează la 8 bari, permeabilitatea prin garniturile standard din NBR poate duce la pierderi de 50-150 cm³ de aer pe zi. Poate că nu pare mult, dar pentru 100 de cilindri care funcționează 24 de ore din 24, 7 zile din 7, înseamnă 5-15 litri pe zi, ceea ce se traduce în 1.800-5.500 de litri pe an per cilindru.

La $0,02-0,04 pe metru cub pentru aerul comprimat (inclusiv energia compresorului, întreținerea și costurile sistemului), pierderile prin permeație pot costa $360-2.200 anual pentru un sistem cu 100 de cilindri. Pentru instalațiile mari cu mii de cilindri, aceasta devine o cheltuială operațională semnificativă, care este complet invizibilă în rapoartele de întreținere.

Constante de timp și profiluri de scădere a presiunii

Permeabilitatea creează curbe caracteristice de scădere a presiunii, care diferă de scurgeri. Scurgerile mecanice provoacă o scădere exponențială a presiunii, care este rapidă la început și încetinește în timp. Permeabilitatea provoacă o scădere aproape liniară a presiunii după o perioadă inițială de echilibrare.

Dacă presurizați un cilindru la 8 bari și monitorizați presiunea timp de 24 de ore, puteți distinge mecanismele:

- Scădere bruscă în prima oră, apoi stabilizare: Scurgere mecanică

- Scădere constantă, liniară: Dominantă de permeabilitate

- Combinația ambelor: Scurgere mixtă și permeabilitate

Această abordare diagnostică m-a ajutat să rezolv nenumărate probleme ale clienților și să identific dacă înlocuirea garniturii sau îmbunătățirea materialului este soluția adecvată.

Cum se compară diferitele materiale de etanșare în ceea ce privește ratele de permeabilitate la gaze?

Chimia materialelor determină în mod fundamental performanța de permeabilitate, ceea ce face ca selecția să fie esențială pentru eficiență și controlul costurilor. 📊

Ratele de permeabilitate ale materialelor de etanșare pentru aerul comprimat variază cu ordine de mărime: PTFE oferă cea mai mică permeabilitate, de 0,5-2 cm³/(cm²·zi·atm), urmat de Viton/FKM, cu 2-5, HNBR la 5-12, poliuretan standard la 15-25 și NBR la 25-50 cm³/(cm²·zi·atm) — aceste diferențe se traduc în variații de 10-100 ori ale ratelor de pierdere de aer, ceea ce face ca selecția materialului să fie factorul principal în minimizarea costurilor de exploatare legate de permeabilitate în sistemele pneumatice.

Comparație cuprinzătoare a permeabilității materialelor

La Bepto, am efectuat teste ample de permeabilitate pe toate materialele de etanșare pe care le utilizăm. Iată datele noastre măsurate pentru aerul comprimat (în principal azot și oxigen) la 23 °C:

| Material de etanșare | Rata de permeabilitate* | Performanță relativă | Factor de cost | Cele mai bune aplicații |

|---|---|---|---|---|

| PTFE (Virgin) | 0.5-2 | Excelent (1x linie de bază) | 3,5-4,0x | Deținere critică, gaze speciale |

| PTFE umplut | 1-3 | Excelentă | 2.5-3.0x | Presiune ridicată, permeabilitate redusă |

| Viton (FKM) | 2-5 | Foarte bun | 2,8-3,5x | Rezistență chimică + permeabilitate redusă |

| HNBR | 5-12 | Bun | 1.8-2.2x | Performanță echilibrată, rezistență la ulei |

| Poliuretan (AU) | 15-25 | Moderat | 1,0-1,2x | Pneumatism standard, uzură redusă |

| NBR (nitril) | 25-50 | Slabă | 0,8-1,0x | Presiune scăzută, sensibil la costuri |

| Silicon | 80-150 | Foarte slabă | 1.2-1.5x | A se evita pentru pneumatice (permeabilitate ridicată) |

*Unități: cm³/(cm²·zi·atm) pentru aer la 23 °C

De ce există aceste diferențe: Chimia polimerilor

Structura moleculară a polimerilor determină cât de ușor moleculele de gaz se pot dizolva și difuza prin aceștia:

PTFE (politetrafluoroetilenă): Împachetarea moleculară extrem de strânsă, cu legături puternice carbon-fluor, creează un volum liber minim. Moleculele de gaz găsesc puține căi de trecere prin structură, ceea ce duce la o permeabilitate foarte scăzută.

Fluoroelastomeri (Viton/FKM): Chimie fluorată similară cu PTFE, dar cu o structură elastomerică mai flexibilă. Oferă în continuare proprietăți de barieră excelente, menținând în același timp flexibilitatea etanșării.

Poliuretan: Polaritatea moderată și legăturile de hidrogen creează o structură semipermeabilă. Proprietăți mecanice bune, dar permeabilitate mai mare decât fluoropolimerii.

NBR (cauciuc nitrilic): Structura moleculară relativ deschisă, cu un volum liber semnificativ, permite o difuzie mai ușoară a gazelor. Excelent pentru etanșarea mecanică, dar cu proprietăți de barieră slabe.

Variații specifice permeabilității gazelor

Diferite gaze se difuzează cu viteze foarte diferite prin același material. Moleculele mici, precum heliul și hidrogenul, se difuzează de 10-100 ori mai repede decât azotul sau oxigenul:

Permeabilitatea heliului (în raport cu aerul = 1,0x):

- Prin NBR: de 15-25 ori mai rapid

- Prin poliuretan: de 12-18 ori mai rapid

- Prin PTFE: de 8-12 ori mai rapid

Acesta este motivul pentru care testarea scurgerilor de heliu este atât de sensibilă și de ce sistemele care utilizează heliu sau hidrogen necesită materiale de etanșare speciale cu permeabilitate redusă. Odată am consultat un laborator de testare a pilelor de combustie cu hidrogen, unde garniturile standard din poliuretan pierdeau 30% din hidrogenul lor peste noapte. Trecerea la garnituri din PTFE a redus pierderile la sub 3%. 🎈

Efectele temperaturii asupra permeabilității

Ratele de permeabilitate cresc exponențial odată cu temperatura, dublându-se de obicei la fiecare creștere de 20-30 °C. Acest lucru urmează Ecuația lui Arrhenius3—temperaturile mai ridicate furnizează mai multă energie moleculară pentru difuzia prin matricea polimerică.

Pentru o garnitură standard din poliuretan:

- La 20 °C: 20 cm³/(cm²·zi·atm)

- La 40 °C: 35-40 cm³/(cm²·zi·atm)

- La 60 °C: 60-75 cm³/(cm²·zi·atm)

Această sensibilitate la temperatură înseamnă că buteliile care funcționează în medii calde (în apropierea cuptoarelor, în condiții de vară în aer liber sau în climă tropicală) suferă pierderi de permeabilitate semnificativ mai mari decât aceleași butelii în instalații cu climat controlat.

Ce factori influențează ratele de permeabilitate în aplicațiile cilindrilor pneumatici?

Pe lângă selecția materialelor, mai mulți parametri de proiectare și operaționali afectează performanța reală de permeabilitate în sistemele din lumea reală. ⚙️

Ratele de permeabilitate în cilindrii pneumatici sunt influențate de geometria garniturii (grosime și suprafață), presiunea de funcționare (relație liniară), temperatură (creștere exponențială), compoziția gazului (moleculele mici se permează mai repede), compresia garniturii (afectează grosimea și densitatea efectivă) și îmbătrânirea (degradarea crește permeabilitatea cu 20-50% pe durata de viață a garniturii) — optimizarea acestor factori prin proiectarea adecvată și selectarea materialelor poate reduce pierderile prin permeabilitate cu 60-80% în comparație cu configurațiile de bază.

Geometria garniturii și grosimea efectivă

Rata de permeabilitate este invers proporțională cu grosimea garniturii – lungimea traseului pe care trebuie să îl parcurgă moleculele de gaz. O garnitură de două ori mai groasă are o rată de permeabilitate de două ori mai mică. Cu toate acestea, există limite practice:

Garnituri subțiri (secțiune transversală de 1-2 mm):

- Rata de permeabilitate mai mare

- Forță de etanșare mai mică necesară

- Mai bun pentru aplicații cu frecare redusă

- Utilizat în cilindrii fără tijă cu frecare redusă Bepto

Garnituri groase (secțiune transversală de 3-5 mm):

- Rata de permeabilitate mai mică

- Este necesară o forță de etanșare mai mare

- Mai bun pentru menținerea presiunii prelungite

- Utilizat în aplicații de înaltă presiune și cu menținere îndelungată

Grosimea efectivă depinde și de compresia garniturii. O garnitură comprimată la 15-20% are o densitate ușor mai mare și o permeabilitate mai mică decât aceeași garnitură comprimată doar la 5-10%. De aceea este importantă proiectarea corectă a canelurii garniturii, deoarece aceasta controlează compresia și, prin urmare, performanța de permeabilitate.

Efectele diferenței de presiune

Spre deosebire de scurgere (care urmează relații de tipul legii puterii), permeabilitatea este direct proporțională cu diferența de presiune. Dublarea presiunii duce la dublarea ratei de permeabilitate. Această relație liniară face ca permeabilitatea să devină din ce în ce mai semnificativă la presiuni mai mari.

Pentru un cilindru cu garnituri din poliuretan (permeabilitate de 20 cm³/(cm²·zi·atm)):

- La 4 bari: permeabilitate de 80 cm³/(cm²·zi)

- La 8 bari: permeabilitate de 160 cm³/(cm²·zi)

- La 12 bari: permeabilitate de 240 cm³/(cm²·zi)

De aceea, noi, cei de la Bepto, recomandăm materiale de etanșare cu permeabilitate redusă (HNBR sau PTFE) pentru aplicații de peste 10 bari – pierderile prin permeabilitate la presiuni ridicate devin semnificative din punct de vedere economic chiar și pentru materiale cu permeabilitate moderată.

Compoziția gazului și dimensiunea moleculară

Aerul comprimat industrial este de obicei compus din 78% azot, 21% oxigen și 1% alte gaze. Aceste componente se difuzează în proporții diferite:

Rata relativă de permeabilitate (azot = 1,0x):

- Heliu: de 10-20 ori mai rapid

- Hidrogen: de 8-15 ori mai rapid

- Oxigen: de 1,2-1,5 ori mai rapid

- Azot: 1,0x (valoare de referință)

- Dioxid de carbon: 0,8-1,0x

- Argon: 0,6-0,8x

Pentru aplicații cu gaze speciale — acoperire cu azot, manipularea gazelor inerte sau sisteme cu hidrogen — acest aspect devine esențial. Am lucrat cu Daniel, un inginer la o fabrică de semiconductori din California, care folosea butelii purjate cu azot pentru procese sensibile la contaminare. Garniturile sale standard din NBR permiteau o pierdere de azot de 8-10% pe zi, necesitând purjare constantă. Am specificat butelii Bepto cu garnituri Viton, reducând pierderea de azot la sub 2% pe zi și reducând costurile sale cu azot cu $18.000 pe an. 💨

Îmbătrânirea garniturii și degradarea prin permeație

Noile garnituri au o rezistență optimă la permeabilitate, dar îmbătrânirea degradează performanța prin mai multe mecanisme:

Set de compresie4: Deformarea permanentă reduce grosimea efectivă a garniturii

Oxidare: Degradarea chimică creează micro-goluri în polimer.

Pierderea plastifiantului: Componentele volatile se evaporă, făcând materialul mai fragil și mai poros.

Microfisurare: Stresul ciclic creează fisuri microscopice la suprafață.

În cadrul testelor pe termen lung efectuate la Bepto, am constatat că ratele de permeabilitate cresc cu 20-30% în primele milioane de cicluri pentru garniturile din poliuretan și cu 30-50% pentru garniturile din NBR. PTFE și Viton prezintă o degradare minimă, de obicei sub 10%, chiar și după 5 milioane de cicluri.

Acest efect de îmbătrânire înseamnă că sistemele optimizate pentru performanța noilor garnituri vor pierde treptat din eficiență. Proiectarea cu o marjă de 30-40% peste ratele inițiale de permeabilitate asigură performanțe constante pe toată durata de viață a garniturii.

Ce materiale de etanșare minimizează permeabilitatea pentru aplicații critice?

Selectarea materialelor optime pentru etanșare necesită echilibrarea performanțelor de permeabilitate, a proprietăților mecanice, a costurilor și a cerințelor specifice aplicației. 🎯

Pentru aplicații critice cu permeabilitate redusă, compușii PTFE și PTFE umpluți oferă cea mai bună performanță, cu o permeabilitate de 10-50 ori mai mică decât elastomerii standard, în timp ce HNBR oferă un raport excelent cost-performanță pentru utilizarea industrială generală, cu o rezistență la permeabilitate de 2-5 ori mai bună decât poliuretanul — selecția specifică aplicației trebuie să țină cont de presiunea de funcționare (PTFE pentru >12 bar), intervalul de temperatură (Viton pentru >80 °C), expunerea la substanțe chimice (FKM pentru uleiuri/solvenți) și justificarea economică bazată pe costurile consumului de aer în raport cu prețul materialului.

PTFE: Standardul de referință pentru permeabilitate redusă

PTFE virgin oferă o rezistență la permeabilitate de neegalat, dar necesită o inginerie atentă a aplicării. PTFE nu este elastic ca cauciucul — este un material termoplastic care necesită energizare mecanică (arcuri sau inele O) pentru a menține forța de etanșare.

Avantaje:

- Cele mai mici rate de permeabilitate (0,5-2 cm³/(cm²·zi·atm))

- Rezistență chimică excelentă (practic universală)

- Interval larg de temperatură (de la -200 °C la +260 °C)

- Coeficient de frecare foarte scăzut (0,05-0,10)

Limitări:

- Necesită elemente de alimentare (crește complexitatea)

- Cost inițial mai ridicat (de 3-4 ori mai mare decât sigiliile standard)

- Poate curge la rece sub presiune ridicată susținută

- Necesită un design precis al canelurilor

La Bepto, utilizăm garnituri PTFE cu arc în cilindrii noștri premium fără tijă pentru aplicații care necesită menținerea presiunii prelungită, consum minim de aer sau funcționare cu gaze speciale. Costul suplimentar de 3-4 ori este ușor de justificat atunci când pierderile prin permeație depășesc $500-1.000 anual per cilindru.

HNBR: Alegerea practică cu permeabilitate redusă

Cauciucul nitrilic hidrogenat (HNBR) oferă un compromis excelent între performanță și cost. Este similar din punct de vedere chimic cu NBR standard, dar are lanțuri polimerice saturate care asigură o rezistență mai bună la căldură, rezistență la ozon și o permeabilitate semnificativ mai redusă.

Caracteristici de performanță:

- Permeabilitate: 5-12 cm³/(cm²·zi·atm) (de 2-5 ori mai bună decât poliuretanul standard)

- Interval de temperatură: -40 °C până la +150 °C

- Rezistență excelentă la ulei și combustibil

- Proprietăți mecanice bune și rezistență la uzură

- Cost suplimentar: 1,8-2,2 ori mai mare decât sigiliile standard

Pentru majoritatea aplicațiilor pneumatice industriale care funcționează la 8-12 bari, HNBR oferă cea mai bună valoare globală. Am standardizat HNBR pentru seria noastră de cilindri de înaltă presiune Bepto, deoarece oferă o reducere măsurabilă a consumului de aer (de obicei 8-15%) la un cost suplimentar rezonabil, care se amortizează în 12-24 de luni pentru majoritatea aplicațiilor.

Ghid de selecție a materialelor pe baza aplicației

Iată cum îi ghidăm pe clienții Bepto în alegerea materialelor:

Pneumatica industrială standard (6-10 bari, temperatura ambiantă):

- Prima alegere: Poliuretan (AU) – performanță bună în toate condițiile

- Opțiune de upgrade: HNBR – pentru consum redus de aer

- Opțiune premium: PTFE umplut – pentru aplicații critice

Sisteme de înaltă presiune (10-16 bari):

- Minimum: HNBR – necesar pentru controlul permeabilității

- Preferat: PTFE umplut – optim pentru menținerea presiunii

- Evitați: NBR standard sau poliuretan (permeabilitate excesivă)

Menținerea presiunii prelungită (>8 ore între cicluri):

- Necesar: PTFE sau Viton – minimizează pierderea de presiune peste noapte

- Acceptabil: HNBR cu garnituri supradimensionate – grosimea mărită reduce permeabilitatea

- Inacceptabil: NBR – va pierde presiunea 20-40% peste noapte

Aplicații pentru gaze speciale (azot, heliu, hidrogen):

- Necesar: PTFE – singurul material cu permeabilitate acceptabilă pentru molecule mici

- Alternativă: Viton pentru azot (acceptabil, dar nu optim)

- Evitați: Toate elastomerii standard (rate de permeabilitate inacceptabile)

Justificare economică pentru materialele cu permeabilitate redusă

Decizia de a îmbunătăți materialele de etanșare trebuie să se bazeze pe costul total de proprietate, nu doar pe prețul inițial. Iată un calcul real pe care l-am efectuat pentru un client:

Sistemul: 50 cilindri, diametru interior 63 mm, presiune de funcționare 8 bari, funcționare 24/7

Costul aerului comprimat: $0,03/m³ (inclusiv energie, întreținere, costuri de sistem)

Garnituri standard din poliuretan (20 cm³/(cm²·zi·atm)):

- Permeabilitate per cilindru: ~120 cm³/zi = 44 litri/an

- Sistem total: 2.200 litri/an = $66/an

- Costul garniturii: $8/cilindru = $400 total

Garnituri HNBR (8 cm³/(cm²·zi·atm)):

- Permeabilitate per cilindru: ~48 cm³/zi = 17,5 litri/an

- Sistem total: 875 litri/an = $26/an

- Costul garniturii: $15/cilindru = $750 total

- Economii anuale: $40/an, recuperare: 8,75 ani (caz marginal)

Garnituri PTFE (1,5 cm³/(cm²·zi·atm)):

- Permeabilitate per cilindru: ~9 cm³/zi = 3,3 litri/an

- Sistem total: 165 litri/an = $5/an

- Costul garniturii: $32/cilindru = $1.600 total

- Economii anuale: $61/an, amortizare: 19,7 ani (nejustificată în acest caz)

Această analiză arată că HNBR ar putea fi marginal pentru această aplicație, în timp ce PTFE nu este justificat din punct de vedere economic. Cu toate acestea, dacă costurile cu aerul comprimat sunt mai mari ($0,05/m³ în unele instalații) sau presiunea este mai mare (12 bari în loc de 8), aspectele economice se schimbă dramatic în favoarea materialelor cu permeabilitate redusă.

Recent, am ajutat-o pe Maria, manager de întreținere la o fabrică de procesare a alimentelor din Texas, să efectueze această analiză pentru sistemul ei cu 200 de cilindri care funcționează la 12 bari, cu costuri de aer de $0,048/m³. Actualizarea HNBR i-a permis să economisească $4.800 anual, cu o recuperare a investiției în 6 luni – un câștig evident, care a redus și timpul de funcționare al compresorului și a prelungit durata de viață a acestuia. 📈

Metode de testare și verificare

Atunci când specificați garnituri cu permeabilitate redusă, solicitați date de verificare. La Bepto, furnizăm certificate de testare a permeabilității pentru aplicații critice utilizând standarde standardizate. ASTM D14345 metode de testare. Testul măsoară rata de transmisie a gazului printr-o probă de etanșare sub presiune, temperatură și umiditate controlate.

Parametri cheie de testare care trebuie specificați:

- Compoziția gazului de testare (aer, azot sau gaz specific)

- Presiunea de testare (trebuie să corespundă presiunii de funcționare)

- Temperatura de testare (trebuie să corespundă intervalului de funcționare)

- Grosimea eșantionului (trebuie să corespundă dimensiunilor reale ale garniturii)

Nu acceptați fișele tehnice generice ale materialelor – ratele reale de permeabilitate pot varia între 20 și 40% între diferite formulări ale “aceluiași” material provenit de la diferiți furnizori. Datele de testare verificate vă garantează că obțineți performanța pentru care plătiți.

Concluzie

Permeabilitatea gazelor prin materialele de etanșare este o sursă invizibilă, dar semnificativă, de risipă de aer comprimat, consum de energie și costuri de exploatare în sistemele pneumatice. Înțelegerea mecanismelor de permeabilitate, a diferențelor de performanță ale materialelor și a cerințelor specifice aplicației permite selectarea informată a materialelor, care poate reduce pierderile de aer cu 60-80% și poate oferi un ROI măsurabil prin reducerea energiei consumate de compresor și îmbunătățirea eficienței sistemului. La Bepto, proiectăm cilindrii noștri fără tijă cu materiale de etanșare optimizate pentru permeabilitate, deoarece știm că costurile de exploatare pe termen lung depășesc cu mult prețul inițial de achiziție, iar profitabilitatea clienților noștri depinde de sisteme care oferă performanțe eficiente și fiabile an după an. 🌟

Întrebări frecvente despre permeabilitatea gazelor în garniturile pneumatice

Î: Cum pot determina dacă pierderea de presiune este cauzată de permeabilitate sau de o scurgere mecanică?

Efectuați un test controlat de scădere a presiunii: presurizați cilindrul, izolați-l complet și monitorizați presiunea timp de 24 de ore la temperatură constantă. Reprezentați grafic presiunea în funcție de timp — scurgerile mecanice creează o curbă de scădere exponențială (scădere rapidă inițială, apoi încetinire), în timp ce permeabilitatea creează o scădere liniară după echilibrarea inițială. La Bepto, recomandăm acest diagnostic înainte de înlocuirea garniturilor, deoarece identifică dacă soluția adecvată este îmbunătățirea materialului sau înlocuirea garniturilor.

Î: Pot reduce permeabilitatea prin creșterea compresiei garniturii sau prin utilizarea mai multor garnituri?

Compresia crescută (până la 20-25%) reduce ușor permeabilitatea prin densificarea materialului, dar compresia excesivă (>30%) poate provoca deteriorarea garniturii și, de fapt, poate crește permeabilitatea prin microfisurarea indusă de tensiune. Garniturile multiple în serie reduc permeabilitatea efectivă prin creșterea grosimii totale a garniturii - două garnituri de 2 mm oferă o rezistență la permeabilitate similară cu cea a unei garnituri de 4 mm, deși cu o frecare și un cost mai mari.

Î: Ratele de permeabilitate se modifică odată cu uzura garniturii în timp?

Da, permeabilitatea crește de obicei cu 20-50% pe durata de viață a garniturii din cauza deformării permanente (grosime efectivă redusă), degradării oxidative (porozitate crescută) și microfisurilor cauzate de solicitări ciclice. Această degradare este cea mai rapidă în primele 500.000 de cicluri, apoi se stabilizează. PTFE și Viton prezintă o degradare minimă (creștere <10%), în timp ce NBR și poliuretanul se degradează mai semnificativ (creștere de 30-50%), ceea ce face ca materialele cu permeabilitate redusă să fie și mai rentabile pe durata lungă de viață.

Î: Există acoperiri sau tratamente care reduc permeabilitatea prin materialele standard de etanșare?

S-au încercat tratamente de suprafață și acoperiri de barieră, dar în general acestea s-au dovedit a fi nepractice pentru garniturile dinamice din cauza uzurii și flexării care deteriorează acoperirea. Pentru garniturile statice (inele O în capacele de capăt), acoperirile subțiri din PTFE sau tratamentele cu plasmă pot reduce permeabilitatea cu 30-50%, dar pentru garniturile dinamice ale pistonului și tijei, selectarea materialului vrac rămâne singura abordare fiabilă pentru controlul permeabilității în aplicațiile cu cilindri pneumatici.

Î: Cum pot justifica costul suplimentar al garniturilor cu permeabilitate redusă în fața conducerii, care se concentrează pe prețul inițial de achiziție?

Calculați costul total de proprietate, inclusiv costurile cu aerul comprimat pe durata de viață estimată a garniturii (de obicei 2-5 ani) — pentru un cilindru de 63 mm la 10 bari cu costuri de aer de $0,03/m³, trecerea de la garnituri din poliuretan la garnituri din HNBR economisește $15-25 pe cilindru anual, oferind o recuperare a investiției în 12-24 de luni. La Bepto, oferim instrumente de calcul al TCO care demonstrează modul în care reducerea permeabilității se amortizează prin reducerea energiei consumate de compresor, costuri de întreținere mai mici și durata de viață extinsă a compresorului, făcând cazul de afaceri clar și cuantificabil pentru deciziile de achiziție.

-

Învață principiile matematice fundamentale care guvernează difuzia gazelor prin materiale solide. ↩

-

Aflați mai multe despre tehnologia utilizată pentru identificarea undelor sonore de înaltă frecvență generate de aerul care se scurge din sistemele presurizate. ↩

-

Înțelegeți formula științifică utilizată pentru a calcula efectul temperaturii asupra vitezei reacțiilor chimice și fizice. ↩

-

Descoperiți cum deformarea permanentă afectează eficiența etanșării și performanța barierei împotriva gazelor în timp. ↩

-

Revizuiți metoda standard internațională de testare utilizată pentru a determina rata de transmisie a gazelor prin folii și pelicule din plastic. ↩