Fiecare inginer cu care mă consult se confruntă cu aceeași dilemă: cilindrii pneumatici standard cedează prematur în medii dificile. Fie că vă confruntați cu substanțe chimice agresive, constrângeri de spațiu reduse sau cerințe de precizie, cilindrii convenționali pur și simplu nu au fost proiectați pentru aceste aplicații solicitante. Această limitare forțează cicluri de întreținere costisitoare, timpi morți de producție și reproiectări frustrante.

Cilindrul special optim pentru aplicații extreme combină materiale specifice aplicației care rezistă mediilor corozive, modele eficiente din punct de vedere al spațiului care mențin performanța în spații compacte și componente proiectate cu precizie care asigură acuratețea în operațiuni critice. Această abordare specializată prelungește de obicei durata de viață cu 300-500% comparativ cu cilindrii standard în medii dificile.

Luna trecută, am vizitat o instalație de fabricare a semiconductorilor din Singapore care înlocuia cilindrii standard la fiecare 3-4 săptămâni din cauza expunerii la substanțe chimice agresive. După implementarea soluției noastre speciale de cilindri rezistenți la coroziune cu componente Hastelloy personalizate, aceștia au funcționat continuu timp de peste 8 luni fără nicio defecțiune. Permiteți-mi să vă arăt cum să obțineți rezultate similare pentru aplicația dumneavoastră dificilă.

Tabla de conținut

- Comparație între materialele cilindrilor rezistente la coroziune

- Testarea compactității structurii cilindrice ultra-subțiri

- Verificarea preciziei cilindrului fără tijă cu cuplaj magnetic

- Concluzie

- Întrebări frecvente despre cilindrii speciali

Ce materiale pentru cilindri supraviețuiesc de fapt atunci când sunt expuse la substanțe chimice agresive?

Selectarea materialului greșit pentru medii corozive este una dintre cele mai costisitoare greșeli pe care le văd făcând inginerii. Fie materialul cedează prematur, cauzând timpi de inactivitate costisitori, fie cheltuiesc prea mult pe aliaje exotice atunci când ar fi suficiente opțiuni mai rentabile.

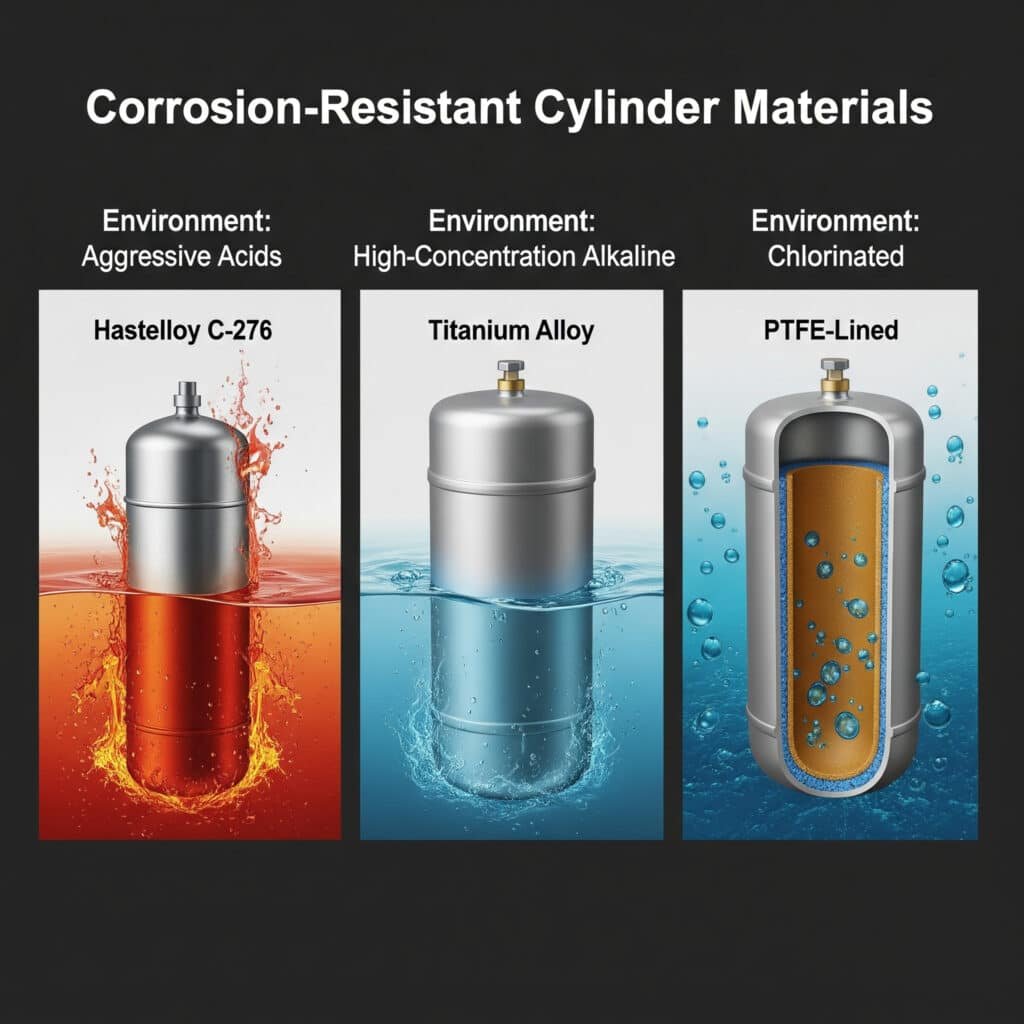

Materialul optim pentru cilindrul rezistent la coroziune depinde de mediul chimic specific, temperatura de funcționare și cerințele de presiune. Pentru cele mai agresive medii acide, Hastelloy C-2761 oferă performanțe superioare, în timp ce aplicațiile alcaline cu concentrație ridicată sunt mai bine deservite de aliajele de titan. Pentru mediile clorurate, buteliile specializate căptușite cu PTFE oferă cea mai bună combinație de performanță și rentabilitate.

Comparare cuprinzătoare a materialelor pentru medii corozive

După ce am analizat sute de aplicații speciale pentru cilindri în medii corozive, am compilat această comparație a performanței materialelor:

| Material | Rezistență la acid | Rezistență alcalină | Rezistența la clorură | Intervalul de temperatură | Cost relativ | Cele mai bune aplicații |

|---|---|---|---|---|---|---|

| Oțel inoxidabil 316L | Moderat | Bun | Slabă | -40°C până la 260°C | 1x (linia de bază) | Acizi alimentari ușori, substanțe chimice diluate |

| Hastelloy C-276 | Excelentă | Bun | Excelentă | -120°C până la 450°C | 5-7x | Acizi concentrați, amestecuri chimice |

| Titan grad 2 | Bun | Excelentă | Foarte bun | -60°C până la 350°C | 3-4x | Mediile clorurate, apa de mare |

| Monel 400 | Bun | Moderat | Excelentă | -60°C până la 540°C | 4-5x | Acid fluorhidric, săruri de fluorură |

| PTFE căptușit | Excelentă | Excelentă | Excelentă | -20°C până la 150°C | 2-3x | Compatibilitate chimică largă |

| PVDF | Foarte bun | Bun | Excelentă | -30°C până la 120°C | 1.5-2x | Prelucrarea chimică generală |

| Aliaj 20 | Foarte bun | Bun | Bun | -50°C până la 300°C | 3-4x | Aplicații ale acidului sulfuric |

| Zirconiu 702 | Excelentă | Excelentă | Bun | -60°C până la 400°C | 8-10x | Acizi concentrați la cald |

Cadru de selecție a materialelor pentru aplicații corozive

Atunci când ajut clienții să selecteze materialul potrivit pentru mediul lor coroziv, folosesc acest cadru de decizie:

Etapa 1: Analiza mediului chimic

Începeți prin a analiza în detaliu mediul chimic specific:

- Compoziție chimică: Identificați toate substanțele chimice prezente, inclusiv oligoelementele

- Niveluri de concentrație: Determinați concentrațiile maxime preconizate

- Intervalul de temperatură: Stabilirea temperaturilor minime și maxime de funcționare

- Cerințe de presiune: Definiți presiunea de funcționare și orice vârfuri de presiune

- Model de expunere: Imersiune continuă vs. expunere intermitentă

Etapa 2: Evaluarea compatibilității materialelor

Adaptați mediul dvs. la capacitățile materiale:

Mediile acide

Pentru aplicații acide, luați în considerare aceste opțiuni specializate:

Acid sulfuric (H₂SO₄)

- Concentrații <50%: oțelul inoxidabil 316L este adesea suficient

- Concentrații 50-80%: aliaj 20 sau Hastelloy B-3

- Concentrații >80%: Hastelloy C-276 sau căptușit cu PTFEAcid clorhidric (HCl)

- Orice concentrație: Hastelloy C-276, căptușit cu PTFE sau tantal pentru cazuri extreme

- Evitați majoritatea metalelor; chiar și aliajele "rezistente" pot ceda rapidAcid nitric (HNO₃)

- Concentrații <30%: oțel inoxidabil 316L

- Concentrații 30-70%: Titan grad 2

- Concentrații >70%: Zirconiu 702

Mediile alcaline

Pentru aplicații alcaline:

Hidroxid de sodiu (NaOH)

- Concentrații <30%: oțel inoxidabil 316L

- Concentrații 30-70%: Nichel 200/201

- Concentrații >70%: Titan (cu atenție la temperatură)Hidroxid de potasiu (KOH)

- Similar cu NaOH, dar mai agresiv la temperaturi ridicate

- Luați în considerare Nichel 200/201 sau Hastelloy C-276

Mediile clorurate

Pentru medii cu conținut de cloruri:

Apă de mare/rine

- Titan grad 2 sau oțel inoxidabil Super Duplex

- Pentru temperaturi mai ridicate: Hastelloy C-276Clor gazos/hipoclorit

- Cilindri cu căptușeală PTFE

- Pentru presiune ridicată: Titan cu garnituri speciale

Etapa 3: Selecția specifică a componentei

Diferitele componente ale cilindrului pot necesita materiale diferite:

| Componentă | Considerații materiale | Cerințe speciale |

|---|---|---|

| Corp cilindru | Barieră primară împotriva coroziunii | Luați în considerare impactul presiunii nominale |

| Tija pistonului | Expusă atât la mediu, cât și la atmosferă | Poate necesita acoperire sau structură compozită |

| Sigilii | Compatibilitate chimică critică | Limite de temperatură adesea mai mici decât cele ale metalelor |

| Capace de capăt | Poate avea nevoie de aceeași rezistență ca și corpul | Compatibilitatea filetului cu materialul corpului |

| Elemente de fixare | Risc de coroziune galvanică | Adesea au nevoie de o calitate mai mare decât corpul |

Studiu de caz: Soluție pentru instalația de procesare chimică

O uzină de prelucrare chimică din Germania se confrunta cu defecțiuni repetate ale cilindrilor pneumatici într-un mediu cu acid fosforic. Cilindrii standard din oțel inoxidabil rezistau doar 2-3 săptămâni înainte ca etanșarea să cedeze și coroziunea să le facă inutilizabile.

Mediul lor specific a inclus:

- 65% acid fosforic

- Temperaturi de funcționare de 40-60°C

- Stropire ocazională (nu imersiune continuă)

- 6 bar presiune de funcționare

După analizarea aplicației lor, am recomandat un cilindru specializat cu:

- Corp cilindru și tijă Hastelloy C-276

- Garnituri compozite PTFE modificate

- Căi de ventilație protejate pentru a preveni pătrunderea acidului

- Design special al ștergătorului cu tijă pentru a îndepărta reziduurile de acid

Rezultate după implementare:

- Durata de viață a cilindrului extinsă de la 2-3 săptămâni la peste 12 luni

- Costuri de întreținere reduse de 87%

- Îmbunătățirea timpului de funcționare a producției cu 4,3%

- ROI total obținut în mai puțin de 5 luni, în ciuda unui cost inițial al cilindrilor de 4,5 ori mai mare

Considerații privind punerea în aplicare pentru buteliile rezistente la coroziune

Atunci când implementați cilindri speciali rezistenți la coroziune, luați în considerare acești factori critici:

Cerințe privind certificarea materialelor

Asigurați verificarea corespunzătoare a materialelor:

- Cer certificate de testare a materialelor (MTC)

- Luați în considerare PMI (identificare pozitivă a materialului)2 testare pentru aplicații critice

- Verificați calitatea corectă a materialului, nu doar tipul de material

Opțiuni de tratare a suprafeței

Tratamentele de suprafață pot spori rezistența la coroziune:

- Electropoluare pentru oțeluri inoxidabile (îmbunătățește stratul pasiv)

- Acoperire PTFE pentru barieră chimică suplimentară

- Anodizare specializată pentru componente din aluminiu

- Tratamente de pasivare pentru aliaje specifice

Selectarea garniturilor pentru medii corozive

Garniturile cedează adesea înaintea componentelor metalice:

- FFKM (Perfluoroelastomer) pentru cea mai largă rezistență chimică

- Compuși PTFE modificați pentru substanțe chimice specifice

- Luați în considerare etanșările compozite cu acoperire rezistentă la substanțe chimice

- Evaluați cu atenție limitele de temperatură

Protocoale de întreținere

Elaborarea procedurilor specifice de întreținere:

- Programe regulate de inspecție în funcție de gravitatea expunerii

- Proceduri de curățare adecvate care nu vor deteriora materialele

- Intervalul de înlocuire a garniturilor în funcție de material și expunere

- Documentarea performanței materialelor pentru referințe viitoare

Cât de compacte pot deveni cilindrii pneumatici păstrând în același timp performanța?

Constrângerile de spațiu reprezintă o provocare din ce în ce mai mare în proiectarea mașinilor moderne. Inginerii sunt forțați să facă compromisuri între performanță și dimensiune, ceea ce duce adesea la actuatoare cu putere insuficientă sau la mașini reproiectate.

Cilindrii pneumatici ultra-subțiri pot atinge înălțimi ale profilului de până la 8 mm, menținând în același timp performanța prin căi de curgere interne optimizate, corpuri cu design consolidat și geometrii specializate ale garniturilor. Cei mai eficienți cilindri compacți furnizează 85-95% din forța modelelor convenționale, ocupând în același timp mai puțin de 40% din spațiu.

Metrici de performanță pentru compactitatea cilindrilor speciali

La evaluarea cilindrilor ultra-subțiri, acești parametri cheie determină performanța în lumea reală:

| Metrica de performanță | Cilindru standard | Cilindru ultra-subțire | Impactul asupra cererii |

|---|---|---|---|

| Înălțimea profilului | 25-40mm | 8-15mm | Critic pentru aplicațiile cu spațiu limitat |

| Raportul de ieșire a forței | 100% (linia de bază) | 85-95% | Reducere minoră a forței acceptabilă în majoritatea aplicațiilor |

| Capacitatea de încărcare laterală | Înaltă | Moderat până la scăzut | Poate necesita sisteme de ghidare în unele aplicații |

| Ciclul de viață | 10+ milioane de cicluri | 5-8 milioane de cicluri | Compromis acceptabil pentru multe aplicații |

| Eficiența debitului | Înaltă | Moderat | Poate necesita o presiune de funcționare mai mare |

| Rata de uzură a garniturii | Scăzut | Moderat | Poate fi necesară o întreținere mai frecventă |

Inovații de proiectare pentru cilindri ultra-subțiri

Cele mai eficiente cilindri ultra-subțiri încorporează aceste elemente de design inovatoare:

Structuri optimizate ale caroseriei

Proiectele structurale avansate mențin rezistența cu materiale minime:

Profile de extrudare ranforsate

Extrudările ultra-subțiri din aluminiu cu nervuri interne asigură un raport rezistență-greutate maxim, minimizând în același timp înălțimea. Punctele critice de tensiune sunt consolidate fără a crește dimensiunile totale.Materiale compozite pentru caroserie

Materialele compozite cu rezistență ridicată, cum ar fi polimerii ranforsați cu fibră de sticlă, oferă o rigiditate excelentă cu greutate și profil reduse. Aceste materiale pot fi turnate în forme complexe care ar fi dificil de prelucrat din metal.Distribuția asimetrică a tensiunilor

Spre deosebire de modelele convenționale de cilindri simetrici, cilindrii ultra-subțiri avansați utilizează structuri asimetrice ale corpului care plasează mai mult material exact acolo unde analiza tensiunilor arată că este necesar.

Modele inovatoare de pistoane

Proiectarea convențională a pistoanelor irosește spațiu prețios:

Geometrie ovală a pistonului

În locul pistoanelor circulare tradiționale, modelele de pistoane ovale sau dreptunghiulare maximizează suprafața generatoare de forță, minimizând în același timp înălțimea. Garniturile speciale de etanșare se adaptează la aceste forme netradiționale.Suprafețe de rulment integrate

Prin încorporarea suprafețelor rulmenților direct în designul pistonului, pot fi eliminate sistemele de ghidare separate, economisind spațiu prețios fără a compromite performanța.Configurații cu mai multe camere

Unele modele avansate utilizează mai multe camere mai mici în loc de o singură cameră mare, permițând profiluri generale mai subțiri, menținând în același timp puterea de ieșire.

Ingineria căilor de curgere

Restricțiile interne de debit limitează adesea performanța cilindrilor compacți:

Locații optimizate ale porturilor

Poziționarea strategică a orificiilor de aer pentru a minimiza lungimea căii de curgere și a maximiza suprafața efectivă în ciuda constrângerilor de spațiu.Designul canalului de curgere internă

Canalele de curgere optimizate de calculator reduc căderile de presiune care afectează de obicei modelele compacte. CFD (Computational Fluid Dynamics)3 analiza identifică și elimină punctele de restricție.Integrare specializată a supapei

Integrarea directă a funcțiilor supapei în corpul cilindrului elimină instalațiile sanitare externe și reduce restricțiile de debit.

Metodologie de testare a compactității

Pentru a evalua corect performanța cilindrilor ultra-subțiri, recomand această abordare cuprinzătoare de testare:

Testarea eficienței dimensionale

Măsurați eficiența reală a spațiului:

Raportul forță-înălțime (FHR)

Calculați forța de ieșire împărțită la înălțimea profilului. Valorile mai mari indică o eficiență spațială mai bună. FHR = Forța exercitată (N) ÷ Înălțimea profilului (mm)Factorul de utilizare a volumului (VUF)

Determinați eficiența cu care cilindrul își transformă volumul total în lucru. VUF = Forța de ieșire (N) × Lungimea cursei (mm) ÷ Volumul total (mm³)Analiza anvelopei instalației

Evaluați spațiul total necesar, inclusiv feroneria de montare și conexiunile, nu doar corpul cilindrului în sine.

Testarea performanței sub constrângeri

Evaluați modul în care designul compact funcționează în condiții reale:

Testarea instalațiilor constrânse

Montați cilindrul în mediul real cu spațiu restrâns pentru a verifica potrivirea și funcționarea.Evaluarea disipării căldurii

Măsurați temperatura de funcționare în timpul ciclurilor continue. Proiectele compacte au adesea o suprafață mai mică pentru disiparea căldurii.Evaluarea capacității de încărcare laterală

Aplicați încărcări laterale gradate pentru a determina limitele practice înainte de apariția blocajului.Linearitatea presiune-forță

Testați forța de ieșire în intervalul de presiune pentru a identifica orice comportament neliniar care ar putea afecta performanța aplicației.

Studiu de caz: Aplicație pentru echipamente semiconductoare

Un producător de echipamente semiconductoare din Taiwan avea nevoie de un actuator pneumatic extrem de subțire pentru un sistem de manipulare a plăcilor. Constrângerea de spațiu a fost severă - nu mai mult de 12 mm în înălțime - și în același timp necesita o forță de 120 N cu o cursă de 50 mm.

Cilindrii standard care îndeplineau cerințele de forță aveau înălțimi minime de 25-30 mm, ceea ce îi făcea complet nepotriviți. După evaluarea mai multor opțiuni de cilindri speciali, am dezvoltat o soluție personalizată ultra-subțire cu:

- Profil cu înălțime totală de 11,5 mm

- Design cu piston oval cu lățime efectivă de 20 mm

- Corp din aluminiu ranforsat cu nervuri interne

- Garnituri speciale cu frecare redusă, cu geometrie modificată

- Canale de curgere integrate optimizate prin analiza CFD

Rezultate de performanță:

- 135N forță de ieșire la 6 bar (care depășește cerințele)

- Cursa completă de 50 mm în spațiul restrâns

- Timp de ciclu de 0,4 secunde (îndeplinește cerințele de viteză)

- Speranță de viață validată de peste 7 milioane de cicluri

- Creșterea temperaturii de funcționare cu numai 15°C peste temperatura ambiantă în timpul funcționării continue

Clientul a putut să își mențină designul compact al echipamentului fără a compromite performanța, evitând o reproiectare completă și costisitoare a sistemului de manipulare a plăcilor.

Considerații de proiectare pentru aplicații cu cilindru ultra-subțire

Atunci când implementați cilindri ultra-subțiri în aplicația dumneavoastră, luați în considerare acești factori critici:

Montare și aliniere

Cilindrii compacți sunt mai sensibili la problemele de montare:

- Asigurați suprafețe de montare perfect paralele

- Luați în considerare caracteristicile de montare integrate pentru a economisi spațiu suplimentar

- Utilizați metode de aliniere de precizie în timpul instalării

- Evaluarea efectelor expansiunii termice asupra alinierii

Gestionarea presiunii și a forței

Optimizați sistemul pneumatic pentru cilindrii compacți:

- Luați în considerare funcționarea la presiuni mai mari pentru a menține producția de forță

- Implementarea reglării presiunii specifice cilindrului compact

- Verificarea cerințelor de forță pe toată durata cursei

- Țineți cont de variațiile de frecare ale garniturii care afectează forța netă

Îndrumare și sprijin

Multe modele ultra-subțiri au o capacitate redusă de încărcare laterală:

- Evaluarea nevoii de sisteme de ghidare externe

- Luați în considerare opțiunile de ghidare integrată acolo unde spațiul permite

- Minimizarea sarcinilor de moment prin poziționarea corectă a încărcăturii

- Implementați opriri de precizie pentru a preveni stresul de deplasare excesivă

Accesibilitatea întreținerii

Planificați întreținerea în ciuda spațiilor înguste:

- Proiectat pentru înlocuirea garniturii fără demontare completă

- Crearea căilor de acces pentru inspecție

- Luați în considerare indicatorii de uzură încorporați

- Documentarea procedurilor speciale de întreținere pentru tehnicieni

Cât de precise sunt cilindrii fără tijă cu cuplaj magnetic în aplicațiile de înaltă precizie?

Precizia cilindrilor fără tijă este esențială pentru multe aplicații de precizie, însă mulți ingineri se confruntă cu performanțe inconsistente și defecțiuni premature atunci când produsele standard sunt împinse dincolo de limitele lor de proiectare.

Cilindrii fără tijă cu cuplaj magnetic pot realiza acuratețea poziționării4 de ±0,05 mm și repetabilitate de ±0,02 mm atunci când sunt specificate și implementate corespunzător. Modelele de cea mai mare precizie încorporează suprafețe interne ale rulmenților rectificate cu precizie, cuplaje magnetice compensate în funcție de temperatură și sisteme avansate de etanșare care mențin performanța pe parcursul a milioane de cicluri.

Metrici de performanță a preciziei pentru cilindrii de cuplare magnetică

După testarea a sute de configurații de cilindri fără tijă, am compilat acești parametri de performanță critici:

| Metrica de performanță | Grad standard | Grad de precizie | Grad de ultraprecizie | Impactul asupra cererii |

|---|---|---|---|---|

| Acuratețea poziționării | ±0.25mm | ±0.10mm | ±0.05mm | Critic pentru aplicațiile de aliniere |

| Repetabilitate | ±0.10mm | ±0.05mm | ±0.02mm | Determină coerența procesului |

| Îndreptar de deplasare | 0,2 mm/m | 0,1mm/m | 0.05mm/m | Afectează cerințele privind mișcarea paralelă |

| Puterea de cuplare magnetică | 80-120N | 120-200N | 200-350N | Determină accelerația maximă |

| Fluctuația vitezei | ±10% | ±5% | ±2% | Critic pentru aplicațiile cu mișcare lină |

| Stabilitatea temperaturii | ±0,15mm/10°C | ±0.08mm/10°C | ±0.03mm/10°C | Important pentru medii variate |

Factori de proiectare care afectează precizia cilindrilor fără tijă

Precizia cilindrilor fără tijă cu cuplaj magnetic depinde de aceste elemente cheie de proiectare:

Proiectarea sistemului de rulmenți

Sistemul de ghidare internă este esențial pentru precizie:

Selectarea tipului de rulment

Alegerea între rulmenți cu bile, rulmenți cu role sau rulmenți simpli are un impact semnificativ asupra preciziei. Sistemele de rulmenți cu bile rectificați cu precizie oferă de obicei cea mai bună combinație de precizie și capacitate de încărcare.Optimizarea preîncărcării rulmenților

Preîncărcarea corectă elimină jocul fără fricțiune excesivă. Proiectele avansate utilizează mecanisme de preîncărcare reglabile care pot fi ajustate în funcție de aplicație.Precizia șinei rulmenților

Rectitudinea, planeitatea și paralelismul șinelor rulmenților afectează în mod direct calitatea mișcării. Cilindrii de ultraprecizie utilizează șine rectificate la toleranțe de 0,01 mm sau mai bune.

Designul cuplajului magnetic

Interfața magnetică determină multe caracteristici de performanță:

Optimizarea circuitelor magnetice

Proiectele magnetice avansate utilizează analiza elementelor finite pentru a optimiza circuitul magnetic, oferind o forță de cuplare maximă cu o greutate minimă a pistonului.Selectarea materialelor magnetice

Alegerea materialelor magnetice afectează stabilitatea la temperatură și performanța pe termen lung. Magneții de neodim cu formulări specifice de compensare a temperaturii oferă cea mai bună stabilitate.Controlul diferenței de cuplare

Precizia spațiului dintre magneții interni și externi este esențială. Cilindrii de înaltă precizie mențin toleranțe ale spațiului de ±0,02 mm sau mai bune.

Eficacitatea sistemului de etanșare

Etanșarea afectează atât performanța, cât și longevitatea:

Optimizarea designului garniturii

Sistemele avansate de etanșare echilibrează eficiența etanșării cu o frecare minimă. Garniturile cu buză specializate sau garniturile compozite oferă adesea cele mai bune performanțe.Rezistența la contaminare

Cilindrii de precizie necesită o protecție excelentă împotriva contaminării. Sistemele de etanșare în mai multe etape cu etanșări primare și secundare oferă cea mai bună protecție.Fricțiune Consistență

Variațiile în frecarea garniturii cauzează fluctuații de viteză. Cele mai precise cilindri utilizează garnituri special concepute pentru caracteristici de frecare constante.

Metodologia de verificare a acurateței

Pentru a valida corect precizia cilindrilor fără tijă pentru aplicații de precizie, recomand acest protocol de testare cuprinzător:

Testarea preciziei statice

Măsurarea capacităților fundamentale de poziționare:

Test de poziționare multipunct

Măsurați precizia poziționării în mai multe puncte de-a lungul cursei (minimum 10 puncte) utilizând un sistem de măsurare de precizie (interferometru laser sau indicator digital).Testarea repetabilității

Efectuați abordări repetate în aceeași poziție din ambele direcții (minimum 25 de cicluri) și măsurați variația.Evaluarea impactului asupra încărcăturii

Evaluați precizia poziționării în diferite condiții de sarcină (fără sarcină, 25%, 50%, 75% și 100% din sarcina nominală).

Testarea dinamică a performanței

Evaluați calitatea mișcării în timpul funcționării:

Măsurarea consistenței vitezei

Utilizați detectarea poziției de mare viteză pentru a calcula viteza de-a lungul cursei și pentru a măsura variațiile.Testarea capacității de accelerare

Determinați accelerația maximă înainte de apariția decuplajului magnetic.Analiza vibrațiilor

Măsurarea caracteristicilor vibrațiilor în timpul mișcării pentru a identifica rezonanțele sau neregularitățile mișcării.Evaluarea timpului de decantare

Măsurați timpul necesar pentru a se stabili în toleranța poziției finale după mișcare.

Testarea influenței mediului

Evaluați performanța în condiții variate:

Testarea sensibilității la temperatură

Măsurați precizia poziționării în intervalul de temperatură de funcționare.Impactul ciclului de funcționare

Evaluați modificările preciziei în timpul funcționării continue pe măsură ce temperatura crește.Validarea rezistenței la contaminare

Testați precizia înainte și după expunerea la contaminanți specifici aplicației.

Studiu de caz: Aplicație pentru fabricarea dispozitivelor medicale

Un producător de dispozitive medicale din Elveția avea nevoie de un cilindru fără tijă extrem de precis pentru un sistem automat de asamblare pentru dispozitive implantabile. Cerințele lor includeau:

- Precizie de poziționare de ±0,05 mm sau mai bună

- Repetabilitate de ±0,02 mm

- Lungimea cursei de 400 mm

- Compatibilitate cu camera curată (ISO clasa 6)

- Capacitate de funcționare continuă (24/7)

După evaluarea mai multor opțiuni, am recomandat un cilindru fără tijă cu cuplaj magnetic ultraprecis, cu aceste caracteristici:

- Șine de rulment din oțel inoxidabil șlefuite cu precizie

- Sistem de rulmenți hibrid ceramic cu preîncărcare optimizată

- Circuit magnetic cu pământuri rare compensat termic

- Sistem de etanșare în mai multe etape cu garnituri primare PTFE

- Lubrifianți specializați cu emisii reduse de particule

Testele de verificare au arătat:

- Precizie de poziționare de ±0,038 mm pe întreaga cursă

- Repetabilitate de ± 0,012 mm în toate condițiile de încărcare

- Îndreptar de deplasare cu 0,04 mm pe întreaga lungime

- Constanța vitezei de ±1,8% la toate vitezele

- Nici o degradare măsurabilă a preciziei după 5 milioane de cicluri

Clientul a reușit să atingă toleranțele exigente de asamblare în mod constant, reducând ratele de respingere de la 3,2% la 0,4% și îmbunătățind eficiența generală a producției cu 14%.

Cele mai bune practici de implementare pentru aplicații de înaltă precizie

Pentru obținerea unei precizii maxime cu cilindri fără tijă cu cuplaj magnetic:

Montare și instalare

Montarea corectă este esențială pentru menținerea preciziei:

- Utilizați suprafețe de montaj prelucrate cu precizie (planeitate de 0,02 mm)

- Implementați montarea în trei puncte pentru a preveni deformarea

- Aplicați un cuplu consistent elementelor de fixare

- Luați în considerare efectele expansiunii termice în proiectarea montajului

Controale de mediu

Controlați acești factori de mediu:

- Mențineți o temperatură de funcționare constantă (±2°C, dacă este posibil)

- Protejați de lumina directă a soarelui sau de sursele de căldură radiante

- Controlați umiditatea pentru a preveni condensul

- Protecție împotriva interferențelor electromagnetice pentru aplicații sensibile

Integrarea controlului mișcării

Optimizați sistemul de control pentru precizie:

- Utilizați supape proporționale pentru controlul vitezei

- Implementați poziționarea în buclă închisă cu feedback extern atunci când este posibil

- Luați în considerare control servo-pneumatic5 pentru precizie maximă

- Optimizarea profilurilor de accelerare/decelerare pentru a preveni depășirile

Întreținere pentru precizie

Elaborarea unui protocol de întreținere axat pe precizie:

- Măsurători regulate de verificare a preciziei

- Înlocuirea programată a garniturilor înainte de degradarea performanțelor

- Proceduri de curățare de precizie

- Lubrifierea corespunzătoare cu lubrifianți specifici aplicației

Aplicații avansate pentru cilindrii de precizie fără tijă

Precizia excepțională a cilindrilor moderni fără tijă cu cuplaj magnetic permite aceste aplicații solicitante:

Inspecție optică automatizată

Cilindrii fără tijă de înaltă precizie sunt ideali pentru poziționarea camerei în sistemele de inspecție:

- Mișcarea lină previne neclaritatea imaginii

- Poziționarea precisă asigură captarea consecventă a imaginii

- Repetabilitatea asigură imagini comparabile pentru analiză

- Cuplajul magnetic fără contact elimină vibrațiile

Automatizarea laboratoarelor

Aplicațiile din domeniul științelor vieții beneficiază de aceste caracteristici:

- Funcționare curată pentru medii sensibile

- Poziționarea precisă a probei

- Execuția repetabilă a procesului

- Design compact pentru laboratoare cu spațiu limitat

Fabricarea semiconductorilor

Modelele de ultra-precizie excelează în aplicațiile cu semiconductori:

- Repetabilitate sub-micron pentru procese critice

- Funcționare curată compatibilă cu cerințele camerelor curate

- Performanță stabilă în medii cu temperatură controlată

- Durată lungă de viață cu întreținere minimă

Concluzie

Selectarea cilindrului special potrivit pentru aplicații extreme necesită o analiză atentă a cerințelor dvs. specifice. Pentru mediile corozive, alegerea materialului adecvat în funcție de expunerea dvs. chimică este esențială. În aplicațiile cu spațiu limitat, cilindrii ultra-subțiri cu design optimizat pot furniza forța necesară într-un spațiu minim. Pentru cerințele de precizie, cilindrii fără tijă cu cuplaj magnetic de înaltă precizie oferă performanța de poziționare necesară pentru aplicațiile solicitante.

Prin adaptarea corespunzătoare a specificațiilor cilindrilor speciali la cerințele aplicației dumneavoastră, puteți obține îmbunătățiri dramatice în ceea ce privește durata de viață, performanța și fiabilitatea în comparație cu cilindrii standard care nu au fost proiectați pentru aceste condiții dificile.

Întrebări frecvente despre cilindrii speciali

Cu cât durează mai mult cilindrii speciali rezistenți la coroziune comparativ cu modelele standard?

În medii chimice agresive, buteliile rezistente la coroziune specificate corespunzător durează de 5-10 ori mai mult decât buteliile standard din oțel inoxidabil. De exemplu, în aplicații cu acid concentrat, o butelie Hastelloy C-276 asigură adesea 1-2 ani de funcționare, în timp ce o butelie din oțel inoxidabil 316L poate ceda în 4-6 săptămâni. Îmbunătățirea exactă depinde de substanțele chimice, concentrațiile, temperatura și ciclul de funcționare specifice.

Care este compromisul de forță la selectarea cilindrilor pneumatici ultra-subțiri?

Cilindrii pneumatici ultra-subțiri furnizează de obicei 85-95% din forța cilindrilor convenționali cu diametrul interior echivalent. Această ușoară reducere se datorează frecării crescute a garniturii de etanșare în raport cu suprafața pistonului și reducerii suprafeței efective de presiune din cauza armăturilor structurale. Pentru majoritatea aplicațiilor, această mică reducere a forței poate fi compensată prin creșterea presiunii de funcționare cu 0,5-1 bar sau prin selectarea unei dimensiuni ușor mai mari a alezajului.

Cum afectează temperatura precizia cilindrilor fără tijă cu cuplaj magnetic?

Temperatura are un impact semnificativ asupra preciziei cilindrilor fără tijă cu cuplaj magnetic prin trei mecanisme: dilatarea termică a corpului cilindrului (de obicei 0,01-0,02 mm/°C pe lungime), modificări ale rezistenței cuplajului magnetic (aproximativ 0,1%/°C pentru magneții standard) și variații ale frecării garniturii. Cilindrii de înaltă precizie utilizează materiale magnetice cu temperatură compensată și o construcție stabilă termic pentru a reduce aceste efecte la mai puțin de 0,03 mm la o variație de temperatură de 10°C.

Cilindrii speciali cu materiale exotice pot fi reparați sau trebuie înlocuiți atunci când sunt deteriorați?

Majoritatea cilindrilor speciali cu materiale exotice pot fi reparați mai degrabă decât înlocuiți, ceea ce oferă economii semnificative. Reparațiile tipice includ înlocuirea garniturilor, întreținerea rulmenților și recondiționarea suprafețelor minore. Cu toate acestea, deteriorările structurale majore necesită adesea înlocuirea, din cauza proceselor de fabricație și a materialelor specializate. Stabilirea unei relații cu un producător de cilindri care oferă servicii de reparații pentru cilindri speciali poate reduce costurile pe durata de viață cu 60-70% în comparație cu înlocuirea completă.

Care este prima de cost pentru cilindrii speciali în comparație cu modelele standard?

Costul suplimentar pentru cilindrii speciali variază semnificativ în funcție de cerințele specifice. Modelele rezistente la coroziune costă, de obicei, de 2-7 ori mai mult decât cilindrii standard, în funcție de material (cu aliaje exotice precum Hastelloy și titan la limita superioară). Proiectele ultra-subțiri au, în general, un preț de 1,5-3 ori mai mare, în timp ce cilindrii fără tijă de înaltă precizie pot costa de 2-4 ori mai mult decât versiunile de precizie standard. În ciuda acestui cost inițial mai ridicat, costul total de proprietate este adesea mai mic datorită duratei de viață prelungite și a timpului de inactivitate redus.

Cum preveniți coroziunea galvanică atunci când utilizați metale diferite în aplicații speciale pentru cilindri?

Prevenirea coroziunii galvanice în butelii speciale necesită mai multe strategii: izolarea electrică între metale diferite folosind bucșe sau garnituri neconductoare, selectarea metalelor compatibile cu o diferență minimă de potențial în seria galvanică, aplicarea de acoperiri protectoare pentru a crea bariere între metale, utilizarea de anozi sacrificiali în medii extrem de corozive și asigurarea unui drenaj adecvat pentru a preveni acumularea de electrolit. Pentru aplicațiile critice, inspecția periodică a zonelor cu potențial de coroziune galvanică ar trebui să fie inclusă în protocoalele de întreținere.

-

Oferă date tehnice detaliate despre Hastelloy C-276, un superaliaj nichel-molibden-crom cunoscut pentru rezistența sa excepțională la o gamă largă de medii corozive, în special acizi agresivi. ↩

-

Explică identificarea pozitivă a materialelor (PMI), un set de metode de testare nedistructive, cum ar fi fluorescența cu raze X (XRF), utilizate pentru a verifica compoziția chimică și gradul de aliaj al materialelor metalice pentru a asigura conformitatea cu specificațiile. ↩

-

Oferă o prezentare generală a dinamicii computaționale a fluidelor (CFD), un instrument puternic de simulare care utilizează analiza numerică pentru a modela și vizualiza curgerea fluidelor, transferul de căldură și fenomenele asociate, care este utilizat pentru optimizarea proiectelor interne. ↩

-

Descrie diferența fundamentală dintre precizie (apropierea unei măsurători de o valoare reală) și repetabilitate (gradul de concordanță între măsurători succesive), care sunt concepte-cheie în ingineria de precizie. ↩

-

Prezintă în detaliu principiile servo-pneumaticii, o tehnologie avansată de control al mișcării care combină forța și viteza ridicată a sistemelor pneumatice cu precizia unui servo-controler în buclă închisă, permițând controlul precis al poziției și forței. ↩