În fiecare an, inginerii risipesc milioane de euro din cauza alegerii greșite a echipamentelor. Echipele de achiziții comandă "cilindri" când au nevoie de "actuatoare" - sau invers. Această confuzie costă productivitatea, eficiența și profiturile companiilor.

Diferența dintre cilindri și actuatoare este că cilindrii sunt un tip specific de actuator liniar care utilizează presiunea fluidului (pneumatică sau hidraulică) pentru mișcare, în timp ce actuatoarele sunt o categorie mai largă care cuprinde toate dispozitivele care transformă energia în mișcare mecanică, inclusiv tipurile electrice, pneumatice, hidraulice și mecanice.

În urmă cu două luni, am primit un apel frenetic de la Sarah, manager de proiect la o fabrică germană de automobile. Echipa sa comandase 50 de cilindri pneumatici pentru o linie de asamblare de precizie, dar aplicația necesita de fapt servoactuatoare electrice pentru precizia de poziționare necesară. Cilindrii nu puteau atinge precizia de ±0,05 mm necesară. I-am ajutat să specifice actuatoarele electrice corecte, iar rata lor de respingere a scăzut de la 12% la 0,3% în decurs de o săptămână.

Tabla de conținut

- Ce definește un cilindru față de un actuator?

- Cum diferă cilindrii și actuatoarele în ceea ce privește construcția?

- Care sunt principalele diferențe de performanță?

- Cum diferențiază sursele de energie cilindrii de actuatoare?

- Ce capacități de control separă aceste tehnologii?

- Cum determină alegerea cerințele de aplicare?

- Care sunt implicațiile în materie de costuri ale fiecărei tehnologii?

- Cum se compară cerințele de întreținere?

- Ce factori de mediu influențează selecția?

- Concluzie

- Întrebări frecvente despre cilindri vs. actuatoare

Ce definește un cilindru față de un actuator?

Înțelegerea definițiilor fundamentale arată de ce acești termeni sunt adesea confundați și când se aplică fiecare în mod corect.

Un cilindru este un tip specific de actuator liniar care utilizează presiunea fluidului (pneumatică sau hidraulică) conținută într-o cameră cilindrică pentru a crea o mișcare liniară, în timp ce un actuator este categoria mai largă de dispozitive care transformă diverse forme de energie în mișcare mecanică controlată.

Cilindru Definiție și domeniu de aplicare

Cilindrii se referă în special la actuatoarele liniare alimentate cu fluide care utilizează aer comprimat (pneumatic) sau lichid sub presiune (hidraulic) pentru a crea mișcare. Termenul "cilindru" descrie recipientul cilindric sub presiune care conține fluidul de lucru.

Toți cilindrii sunt actuatori, dar nu toți actuatorii sunt cilindri. Această relație este esențială pentru terminologia adecvată și pentru selectarea echipamentului în aplicațiile industriale.

Funcționarea cilindrului se bazează pe Legea lui Pascal1, în care presiunea fluidului acționează asupra unei suprafețe a pistonului pentru a genera o forță liniară. Forma cilindrică conține în mod optim presiunea, ghidând în același timp mișcarea liniară.

Tipurile comune de cilindri includ cilindrii pneumatici care utilizează aer comprimat, cilindrii hidraulici care utilizează ulei sub presiune și variante specializate precum cilindrii telescopici sau rotativi.

Definiția și categoriile de actuatoare

Actuatoarele cuprind toate dispozitivele care transformă energia în mișcare mecanică controlată. Această categorie largă include actuatoare liniare, actuatoare rotative și dispozitive de mișcare specializate.

Sursele de energie pentru actuatoare includ energia electrică, pneumatică, hidraulică, mecanică și termică. Fiecare tip de energie oferă caracteristici diferite pentru forță, viteză, precizie și control.

Tipurile de mișcare produse de actuatoare includ mișcări liniare, rotative, oscilatorii și complexe pe mai multe axe. Tipul de mișcare determină selectarea actuatorului pentru aplicații specifice.

Complexitatea controlului variază de la simpla funcționare on/off la servo-control sofisticat cu feedback de poziție, viteză și forță pentru automatizare precisă.

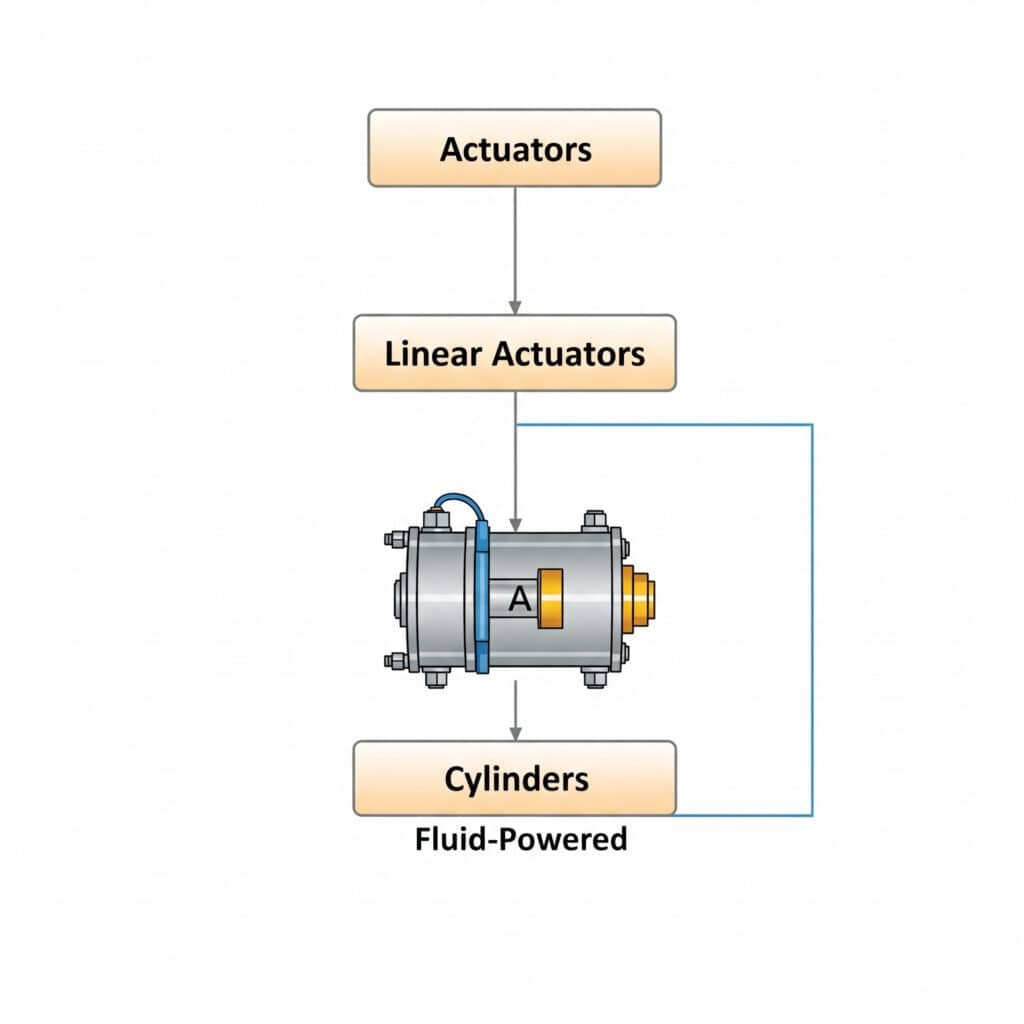

Ierarhia de clasificare

Arborele familiei de actuatoare prezintă cilindrii ca un subset al actuatoarelor liniare, care sunt la rândul lor un subset al tuturor actuatoarelor. Această ierarhie ajută la clarificarea terminologiei și a criteriilor de selecție.

Actuatoarele liniare includ cilindri, actuatoare liniare electrice, actuatoare mecanice (șuruburi, came) și modele specializate, cum ar fi actuatoarele cu bobină vocală pentru aplicații specifice.

Actuatoarele rotative includ motoare electrice, cilindri rotativi, motoare pneumatice cu palete și motoare hidraulice pentru aplicații care necesită mișcare de rotație.

Actuatoarele specializate combină mișcarea liniară și rotativă sau oferă profiluri de mișcare unice pentru aplicații industriale și cerințe de automatizare specifice.

Terminologie Importanță

Terminologia corectă previne erorile de specificații care costă timp și bani. Utilizarea cuvântului "cilindru" atunci când este nevoie de "actuator electric" duce la o selecție greșită a echipamentului și la întârzieri ale proiectului.

Standardele industriale definesc cu precizie acești termeni. Înțelegerea definițiilor standard asigură o comunicare clară cu furnizorii, inginerii și personalul de întreținere.

Există variații regionale în utilizarea terminologiei. Unele regiuni folosesc termenul "cilindru" într-un sens mai larg, în timp ce altele mențin distincții tehnice stricte între tipurile de dispozitive.

Documentația tehnică necesită o terminologie precisă pentru procedurile de siguranță, întreținere și înlocuire. Termenii incorecți pot duce la înlocuiri periculoase ale echipamentelor.

| Aspect | Cilindru | Acționator |

|---|---|---|

| Definiție | Dispozitiv de mișcare liniară alimentat cu fluid | Orice dispozitiv care transformă energia în mișcare |

| Domeniul de aplicare | Subset specific | Categorie largă |

| Sursă de alimentare | Numai pneumatic sau hidraulic | Electric, fluid, mecanic, termic |

| Tip de mișcare | În principal liniar | Liniare, rotative, complexe |

| Gama de control | Simplu până la moderat | De la simplu la foarte sofisticat |

Cum diferă cilindrii și actuatoarele în ceea ce privește construcția?

Diferențele de construcție reflectă principiile fundamentale de funcționare și caracteristicile de performanță ale fiecărui tip de tehnologie.

Cilindrii se deosebesc de alte dispozitive de acționare prin construcția lor de recipiente cilindrice sub presiune, sisteme de etanșare a fluidelor și generarea forței pe bază de piston, în timp ce dispozitivele de acționare electrice utilizează motoare și mecanisme de acționare, iar dispozitivele de acționare mecanice utilizează șuruburi, angrenaje sau legături.

Elemente de construcție a cilindrilor

Construcția cilindrului se concentrează în jurul vasului sub presiune care conține fluidul de lucru. Forma cilindrică suportă în mod optim presiunea internă, asigurând în același timp ghidarea liniară a pistonului.

Ansamblurile pistonului includ pistonul în sine, sistemele de etanșare și componentele de transmisie a forței. Designul pistonului afectează semnificativ performanța, eficiența și durata de viață.

Sistemele de etanșare previn scurgerile de fluide, permițând în același timp o mișcare lină. Tehnologia de etanșare reprezintă un element critic de proiectare care afectează fiabilitatea și cerințele de întreținere.

Ansamblurile de tije transmit forța de la pistoanele interne la sarcinile externe, menținând în același timp integritatea presiunii. Proiectarea tijei trebuie să suporte forțele aplicate fără îndoire sau deformare excesivă.

Construcția actuatorului electric

Actuatoarele electrice utilizează motoare ca dispozitiv primar de conversie a energiei, de obicei servomotoare, motoare pas cu pas sau motoare AC/DC, în funcție de cerințele de performanță.

Mecanismele de acționare convertesc mișcarea motorului rotativ în ieșire liniară prin șuruburi cu bile2, acționări cu curea, sisteme cu cremalieră și pinion sau motoare liniare cu acționare directă pentru diferite caracteristici.

Sistemele de feedback includ encodere, resolvere sau potențiometre care furnizează informații despre poziție pentru controlul în buclă închisă și capacități de poziționare precise.

Proiectarea carcasei protejează componentele interne, oferind în același timp interfețe de montare și protecție împotriva mediului pentru o funcționare fiabilă în condiții industriale.

Construcția acționatorului mecanic

Actuatoarele mecanice utilizează conversia energiei pur mecanice prin șuruburi, came, pârghii sau sisteme de angrenaje care transformă mișcarea de intrare în mișcarea de ieșire dorită.

Actuatoarele de tip șurub utilizează șuruburi cu plumb sau șuruburi cu bile acționate de mânere manuale, motoare sau alte surse de energie pentru a crea o mișcare liniară precisă cu o capacitate de forță ridicată.

Mecanismele cu came oferă profiluri de mișcare complexe prin suprafețe ale camelor cu formă specială care ghidează mișcarea urmăritorului pentru cerințele specifice ale aplicației.

Sistemele de legătură utilizează principiile avantajului mecanic pentru a amplifica forța sau a modifica caracteristicile mișcării prin intermediul brațelor de pârghie și al punctelor de pivot.

Diferențe între materiale și componente

Materialele cilindrilor trebuie să reziste la presiunea fluidului și la cerințele de compatibilitate chimică. Printre materialele comune se numără oțelul, aluminiul și oțelul inoxidabil, cu presiuni nominale corespunzătoare.

Materialele actuatoarelor electrice se concentrează pe proprietățile electromagnetice, disiparea căldurii și rezistența mecanică. Componentele motorului utilizează materiale magnetice specializate și rulmenți de precizie.

Materialele actuatoarelor mecanice pun accentul pe rezistența la uzură și pe rezistența mecanică. Oțelurile călite, bronzul și aliajele specializate oferă durabilitate pentru aplicațiile de contact mecanic.

Protecția mediului variază în funcție de tehnologie. Cilindrii necesită etanșarea fluidelor, actuatoarele electrice necesită protecție împotriva umidității, iar actuatoarele mecanice pot necesita bariere împotriva contaminării.

Asamblare și integrare

Asamblarea cilindrilor implică testarea presiunii, instalarea garniturilor și integrarea sistemului de fluide. Tehnicile adecvate de asamblare asigură funcționarea fără scurgeri și performanța optimă.

Asamblarea actuatorului electric include alinierea motorului, calibrarea encoderului și conexiunile electrice. Precizia asamblării afectează precizia poziționării și performanța sistemului.

Asamblarea acționatorului mecanic se concentrează pe lubrifierea, reglarea și alinierea corespunzătoare pentru a asigura funcționarea fără probleme și a preveni uzura prematură.

Procedurile de control al calității diferă în funcție de tipul de tehnologie, cu teste de presiune pentru cilindri, teste electrice pentru actuatoarele electrice și teste mecanice pentru sistemele mecanice.

Care sunt principalele diferențe de performanță?

Caracteristicile de performanță variază dramatic între cilindri și diferite tipuri de actuatoare, afectând adecvarea aplicației și proiectarea sistemului.

Diferențele cheie de performanță includ capacitățile de ieșire a forței, unde cilindrii hidraulici excelează, caracteristicile de viteză, unde cilindrii pneumatici domină, nivelurile de precizie, unde actuatoarele electrice conduc, și ratingurile de eficiență, unde sistemele electrice au de obicei cele mai bune performanțe.

Capacitățile de ieșire ale forței

Cilindrii hidraulici oferă cea mai mare putere de ieșire, variind de obicei de la 1.000 N la peste 1.000.000 N, în funcție de dimensiune și presiune. Presiunea ridicată a fluidului permite modele compacte cu o capacitate de forță enormă.

Cilindrii pneumatici oferă forțe moderate de la 100N la 50.000N, limitate de nivelurile practice ale presiunii aerului de 6-10 bar în majoritatea aplicațiilor industriale.

Acționatoarele electrice oferă o forță variabilă de la 10N la 100.000N, în funcție de mărimea motorului și de reducerea angrenajului. Forța de ieșire rămâne constantă indiferent de poziție.

Actuatoarele mecanice pot furniza forțe foarte mari prin avantajul mecanic, dar funcționează de obicei la viteze mai mici din cauza compromisului forță-viteză.

Caracteristici de viteză și răspuns

Cilindrii pneumatici ating cele mai mari viteze, de până la 10 m/s, datorită masei mobile reduse și caracteristicilor de expansiune rapidă a aerului care permit accelerarea rapidă.

Actuatoarele electrice oferă viteze variabile cu un control excelent, de obicei 0,001-2 m/s, cu profile programabile de accelerare și decelerare pentru o funcționare fără probleme.

Cilindrii hidraulici funcționează la viteze moderate, 0,01-1 m/s, cu un control excelent al forței, dar sunt limitați de debitul fluidului și de timpul de răspuns al sistemului.

Actuatoarele mecanice funcționează de obicei la viteze mai mici, dar oferă o mișcare precisă, repetabilă, cu avantaje mecanice pentru aplicații cu forță mare.

Precizie și acuratețe

Servomotoarele electrice oferă cea mai mare precizie, atingând o precizie de poziționare de ± 0,001 mm cu sisteme de feedback și algoritmi de control adecvați.

Actuatoarele mecanice oferă o repetabilitate excelentă prin poziționare mecanică directă, atingând de obicei o precizie de ±0,01 mm cu o proiectare și o întreținere corespunzătoare.

Cilindrii hidraulici oferă o precizie bună, de ±0,1 mm, atunci când sunt echipați cu sisteme de feedback al poziției și servo-control pentru funcționarea în buclă închisă.

Cilindrii pneumatici au o precizie limitată, ±1mm, din cauza compresibilității aerului și a efectelor de temperatură care afectează precizia poziționării.

Compararea eficienței energetice

Actuatoarele electrice ating cea mai mare eficiență, 85-95%, cu risipă minimă de energie și capacitatea de a recupera energia în timpul decelerării în unele aplicații.

Sistemele hidraulice oferă o eficiență moderată, 70-85%, cu pierderi în pompe, supape și încălzirea fluidului, dar un raport putere/greutate excelent.

Sistemele pneumatice au cel mai scăzut randament, 25-35%, din cauza pierderilor prin compresie și a generării de căldură, dar oferă și alte avantaje precum curățenia și siguranța.

Actuatoarele mecanice pot fi foarte eficiente pentru aplicații specifice, dar pot necesita surse de alimentare externe care afectează eficiența generală a sistemului.

| Factor de performanță | Cilindru pneumatic | Cilindru hidraulic | Acționator electric | Acționator mecanic |

|---|---|---|---|---|

| Forța maximă | 50,000N | 1,000,000N+ | 100,000N | Variabil (foarte ridicat) |

| Viteza maximă | 10 m/s | 1 m/s | 2 m/s | 0,1 m/s |

| Precizie | ±1mm | ±0.1mm | ±0.001mm | ±0.01mm |

| Eficiență | 25-35% | 70-85% | 85-95% | Variabilă |

| Timp de răspuns | Foarte rapid | Rapid | Variabilă | Încet |

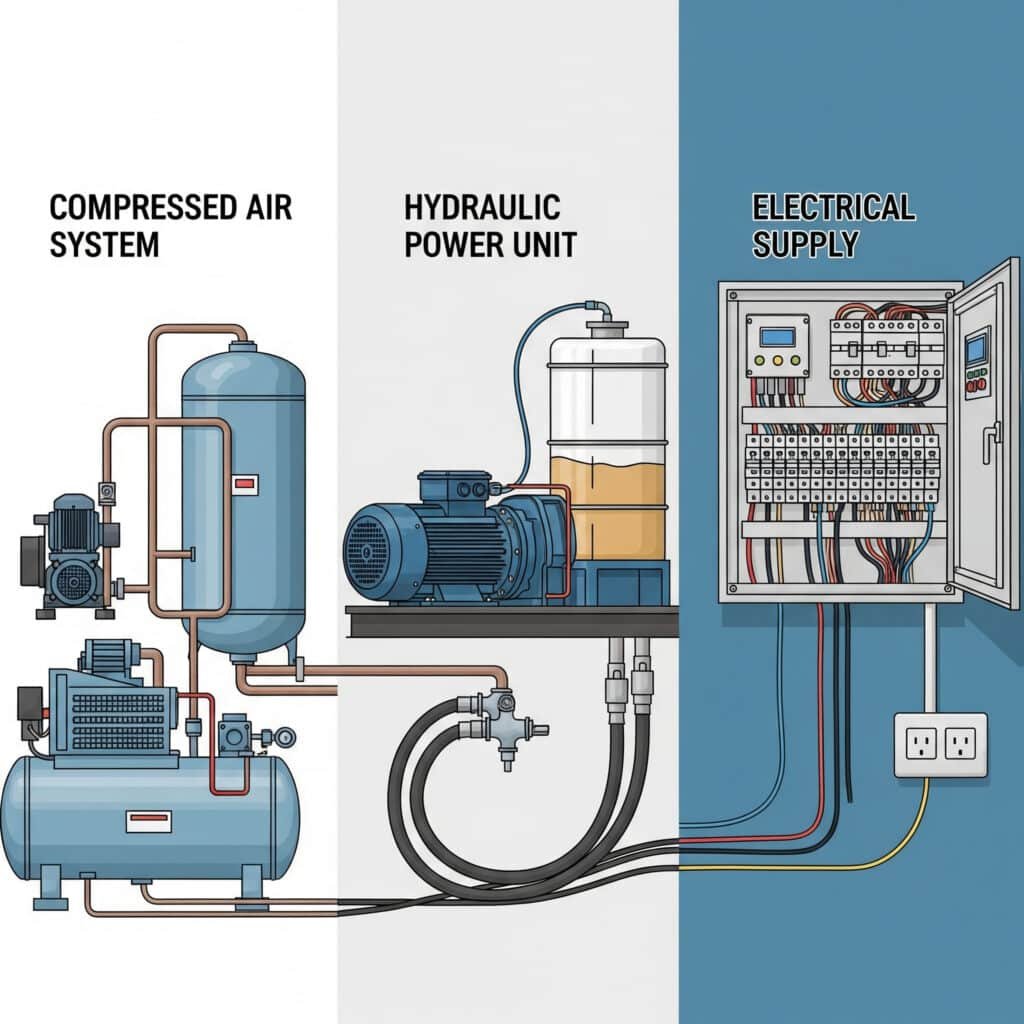

Cum diferențiază sursele de energie cilindrii de actuatoare?

Cerințele privind sursele de alimentare creează diferențe fundamentale în ceea ce privește proiectarea, instalarea și caracteristicile operaționale ale sistemelor între tehnologiile cilindrilor și actuatoarelor.

Sursele de alimentare diferențiază cilindrii de actuatoare prin cerințele de aer comprimat sau fluid hidraulic pentru cilindri față de energia electrică pentru actuatoarele electrice, creând nevoi diferite de infrastructură, costuri energetice și niveluri de complexitate a sistemului.

Sisteme de alimentare pneumatică

Pentru o funcționare fiabilă, cilindrii pneumatici necesită sisteme de aer comprimat, inclusiv compresoare, echipamente de tratare a aerului, conducte de distribuție și rezervoare de stocare.

Dimensionarea compresoarelor trebuie să facă față cererii de vârf plus pierderilor din sistem, cu o capacitate de rezervă adecvată. Compresoarele subdimensionate cauzează căderi de presiune și performanțe slabe.

Sistemele de tratare a aerului, inclusiv filtrele, uscătoarele și lubrificatoarele asigură un aer curat și uscat care previne deteriorarea componentelor și prelungește durata de viață.

Sistemele de distribuție necesită o dimensionare adecvată pentru a minimiza căderile de presiune și a asigura o capacitate de debit adecvată la toate punctele de utilizare din întreaga instalație.

Sisteme hidraulice de alimentare

Cilindrii hidraulici au nevoie de unități de alimentare hidraulice, inclusiv pompe, rezervoare, sisteme de filtrare și echipamente de răcire pentru funcționare continuă.

Alegerea pompei afectează eficiența și performanța sistemului. Pompele cu cilindree variabilă oferă o eficiență mai bună, în timp ce pompele cu cilindree fixă oferă un control mai simplu.

Gestionarea fluidelor include filtrarea, răcirea și controlul contaminării care afectează semnificativ fiabilitatea sistemului și durata de viață a componentelor.

Considerentele de siguranță includ riscurile de incendiu cauzate de fluidele hidraulice și cerințele de siguranță de înaltă presiune pentru protecția personalului.

Cerințe de alimentare cu energie electrică

Actuatoarele electrice necesită energie electrică cu tensiune, capacitate de curent și interfețe de control adecvate pentru funcționare și performanță corespunzătoare.

Dimensionarea sursei de alimentare trebuie să ia în considerare valorile nominale ale motorului, ciclurile de funcționare și capacitățile de frânare regenerativă care pot furniza energie înapoi la sursă.

Cerințele de putere de control includ acționări ale motoarelor, controlere și sisteme de feedback care adaugă complexitate, dar permit capacități de control sofisticate.

Considerațiile privind siguranța electrică includ împământarea corespunzătoare, protecția la supracurent și conformitatea cu codurile și standardele electrice.

Compararea infrastructurii energetice

Complexitatea instalării variază semnificativ, sistemele pneumatice necesitând distribuție de aer, sistemele hidraulice necesitând manipularea fluidelor, iar sistemele electrice necesitând infrastructură electrică.

Costurile de exploatare diferă dramatic între sursele de energie. Generarea aerului comprimat este costisitoare, în timp ce energia electrică oferă costuri variabile în funcție de tiparele de utilizare.

Cerințele de întreținere variază în funcție de sursa de alimentare. Sistemele pneumatice necesită schimbarea filtrelor, sistemele hidraulice necesită întreținerea fluidelor, iar sistemele electrice necesită o întreținere de rutină minimă.

Considerentele privind impactul asupra mediului includ eficiența energetică, eliminarea fluidelor și generarea de zgomot care afectează funcționarea instalațiilor și respectarea reglementărilor.

Stocarea și distribuția energiei

Sistemele pneumatice utilizează stocarea aerului comprimat în receptori care asigură stocarea energiei și ajută la atenuarea fluctuațiilor cererii în întregul sistem.

Sistemele hidraulice pot utiliza acumulatori pentru stocarea energiei și gestionarea vârfurilor de cerere, îmbunătățind eficiența și caracteristicile de răspuns ale sistemului.

Sistemele electrice nu necesită de obicei stocarea energiei, dar pot beneficia de capacități de regenerare care recuperează energia în timpul fazelor de decelerare.

Eficiența distribuției variază semnificativ, distribuția electrică fiind cea mai eficientă, cea hidraulică moderată, iar cea pneumatică cea mai puțin eficientă din cauza scurgerilor și a căderilor de presiune.

Ce capacități de control separă aceste tehnologii?

Sofisticarea și capacitățile de control creează distincții majore între tehnologiile cilindrilor și actuatoarelor în aplicațiile de automatizare.

Capacitățile de control separă cilindrii de actuatoarele electrice prin operarea de bază on/off pentru cilindrii simpli față de servo-controlul sofisticat pentru actuatoarele electrice, cilindrii hidraulici oferind un control moderat, iar cilindrii pneumatici oferind opțiuni de control de precizie limitată.

Controlul de bază al cilindrului

Cilindrii pneumatici simpli utilizează supape direcționale de bază pentru controlul extinderii/retragerii, cu reglarea limitată a vitezei prin supape de control al debitului.

Controlul poziției se bazează pe comutatoare de limită sau senzori de proximitate pentru detectarea sfârșitului cursei, mai degrabă decât pe un feedback continuu al poziției de-a lungul cursei.

Controlul forței este limitat la reglarea presiunii și nu oferă feedback activ al forței sau ajustare în timpul funcționării.

Controlul vitezei utilizează metode de restricționare a debitului care pot varia în funcție de sarcină și nu oferă profiluri de viteză constante în diferite condiții de funcționare.

Control avansat al cilindrilor

Cilindrii hidraulici servo-comandați asigură controlul în buclă închisă al poziției, vitezei și forței prin supape proporționale și sisteme de feedback.

Comenzile electronice permit profiluri de mișcare programabile cu accelerație variabilă, viteză constantă și faze de decelerare controlate.

Sistemele de reacție la presiune permit controlul forței și protecția la suprasarcină prin monitorizarea continuă a presiunilor din cameră în timpul funcționării.

Integrarea în rețea permite coordonarea cu alte componente ale sistemului și controlul centralizat prin protocoale de comunicații industriale.

Control acționator electric

Servo-controlul oferă un control precis al poziției, vitezei și accelerației prin sisteme de feedback în buclă închisă cu encodere de înaltă rezoluție.

Profilele de mișcare programabile permit secvențe de mișcare complexe cu puncte de poziționare multiple, viteze variabile și funcționare coordonată pe mai multe axe.

Capacitățile de control al forței includ limitarea cuplului, feedback-ul forței și controlul conformității pentru aplicații care necesită aplicarea controlată a forței.

Caracteristicile avansate includ angrenare electronică, profilare came și capacități de sincronizare pentru aplicații sofisticate de automatizare.

Integrarea sistemului de control

Integrarea PLC variază în funcție de tehnologie, actuatoarele electrice oferind cele mai sofisticate capacități de integrare, iar cilindrii simpli oferă I/O de bază.

Protocoalele de comunicare în rețea permit arhitecturi de control distribuite cu coordonare în timp real între mai multe actuatoare și componente ale sistemului.

Integrarea siguranței include oprirea sigură a cuplului, monitorizarea sigură a poziției și funcții de siguranță integrate care îndeplinesc cerințele de siguranță funcțională.

Capacitățile de diagnosticare oferă monitorizare a performanțelor, informații de întreținere predictivă și suport pentru depanare pentru optimizarea sistemului.

Programare și configurare

Actuatoarele electrice necesită de obicei programarea parametrilor de mișcare, a limitelor de siguranță și a setărilor de comunicare prin instrumente software specializate.

Sistemele servo hidraulice trebuie reglate pentru performanțe optime, inclusiv setările de câștig, caracteristicile de răspuns și parametrii de stabilitate.

Cilindrii pneumatici necesită o configurare minimă dincolo de reglarea de bază a supapei și setările de control al debitului pentru optimizarea vitezei.

Complexitatea punerii în funcțiune variază semnificativ, actuatoarele electrice necesitând cel mai mult timp de configurare, iar cilindrii simpli necesitând o configurare minimă.

| Funcție de control | Cilindru simplu | Servocilindru | Acționator electric |

|---|---|---|---|

| Controlul poziției | Numai limite finale | Buclă închisă | Precizie ridicată |

| Controlul vitezei | Restricție de debit | Proporțională | Programabil |

| Controlul forței | Reglarea presiunii | Feedback de forță | Controlul cuplului |

| Programare | Niciuna | Acordare de bază | Software complex |

| Integrare | E/S simplă | Moderat | Protocoale avansate |

Cum determină alegerea cerințele de aplicare?

Cerințele aplicației determină selecția între cilindri și diferite tipuri de actuatoare pe baza nevoilor de performanță, a condițiilor de mediu și a constrângerilor operaționale.

Cerințele aplicației determină alegerea prin necesitățile de forță și viteză care favorizează cilindrii pentru aplicații de mare viteză sau forță mare, cerințele de precizie care favorizează actuatoarele electrice, constrângerile de mediu care afectează adecvarea tehnologiei și considerentele de cost care influențează selecția finală.

Cerințe privind forța și viteza

Aplicațiile cu forță mare favorizează de obicei cilindrii hidraulici care pot genera forțe enorme în pachete compacte, făcându-le ideale pentru presare, formare și ridicare grea.

Aplicațiile de mare viteză utilizează adesea cilindri pneumatici care realizează mișcări rapide datorită masei mobile reduse și caracteristicilor de expansiune rapidă a aerului.

Aplicațiile de poziționare de precizie necesită actuatoare electrice cu servo-control pentru poziționare precisă și performanță repetabilă în operațiunile de asamblare și inspecție.

Aplicațiile cu forță variabilă pot necesita actuatoare electrice cu control programabil al forței sau sisteme hidraulice cu control proporțional al presiunii.

Considerații de mediu

Aplicațiile în camere curate favorizează cilindrii pneumatici sau actuatoarele electrice care nu riscă contaminarea cu ulei, ceea ce le face potrivite pentru industria alimentară, farmaceutică și electronică.

Mediile dure pot necesita cilindri hidraulici cu o construcție robustă și protecție împotriva mediului, sau actuatoare electrice sigilate cu clasificări IP corespunzătoare.

Atmosferele explozive necesită siguranță intrinsecă3 modele sau metode speciale de protecție care variază în funcție de tehnologia actuatorului și de cerințele de certificare.

Temperaturile extreme afectează toate tehnologiile în mod diferit, fiind necesare materiale și modele specializate pentru aplicații la temperaturi extreme.

Cerințe privind ciclul de funcționare

Aplicațiile cu funcționare continuă favorizează adesea actuatoarele electrice cu eficiență ridicată și generare minimă de căldură în comparație cu sistemele de alimentare cu fluide.

Utilizarea intermitentă permite sistemelor pneumatice sau hidraulice care se pot supraîncălzi în funcționare continuă, dar care funcționează bine în aplicații ciclice.

Aplicațiile cu cicluri ridicate necesită modele robuste, cu caracteristici nominale adecvate ale componentelor și programe de întreținere pentru a asigura o funcționare fiabilă pe termen lung.

Cerințele privind funcționarea în caz de urgență pot favoriza sistemele pneumatice care pot funcționa în timpul întreruperii alimentării cu energie electrică, dacă este disponibilă o rezervă de aer comprimat.

Constrângeri de spațiu și de instalare

Instalațiile compacte pot favoriza cilindrii care integrează acționarea și ghidarea în pachete unice, reducând dimensiunea și complexitatea generală a sistemului.

Sistemele distribuite pot utiliza actuatoare electrice cu capacități de comunicare în rețea care elimină sistemele complexe de distribuție a fluidelor.

Aplicațiile mobile preferă adesea sistemele electrice sau pneumatice care nu necesită unități de alimentare hidraulice grele și rezervoare de fluid.

Aplicațiile de modernizare pot fi constrânse de infrastructura existentă, favorizând tehnologiile care se integrează cu sursele de energie și sistemele de control disponibile.

Cerințe de siguranță și reglementare

Reglementările privind siguranța alimentară pot necesita materiale și modele specifice care să elimine riscurile de contaminare, favorizând tehnologiile pneumatice sau electrice.

Reglementările privind echipamentele sub presiune afectează în mod diferit sistemele hidraulice și pneumatice, sistemele hidraulice de înaltă presiune necesitând măsuri de siguranță mai ample.

Cerințele de siguranță funcțională pot favoriza actuatoarele electrice cu funcții de siguranță integrate sau pot necesita sisteme de siguranță suplimentare pentru aplicațiile de alimentare cu fluide.

Reglementările de mediu afectează eliminarea fluidelor și prevenirea scurgerilor, favorizând potențial sistemele electrice în aplicațiile sensibile la mediu.

| Tip de aplicație | Tehnologie preferată | Motive cheie | Alternative |

|---|---|---|---|

| Forță mare | Cilindru hidraulic | Densitatea forței | Electric mare |

| Viteză mare | Cilindru pneumatic | Răspuns rapid | Servoelectric |

| Precizie ridicată | Acționator electric | Precizia poziționării | Servo hidraulic |

| Mediu curat | Pneumatic/Electric | Nu există contaminare | Hidraulic etanș |

| Utilizare continuă | Acționator electric | Eficiență | Servo hidraulic |

| Aplicație mobilă | Electric/neumatic | Portabilitate | Hidraulic compact |

Care sunt implicațiile în materie de costuri ale fiecărei tehnologii?

Analiza costurilor relevă diferențe semnificative în ceea ce privește investiția inițială, cheltuielile de exploatare și costurile pe durata ciclului de viață între tehnologiile cilindrilor și actuatoarelor.

Implicațiile costurilor arată că cilindrii pneumatici au cel mai mic cost inițial, dar cheltuieli de exploatare mai mari, cilindrii hidraulici necesită investiții mari în infrastructură, iar actuatoarele electrice oferă un cost inițial mai mare, dar o economie mai bună pe termen lung prin eficiență și întreținere redusă.

Costurile investiției inițiale

Cilindrii pneumatici oferă cel mai mic cost inițial al echipamentului, de obicei cu 50-70% mai puțin decât actuatoarele electrice echivalente, ceea ce îi face atractivi pentru aplicațiile care țin cont de buget.

Actuatoarele electrice au costuri inițiale mai mari din cauza motoarelor, acționărilor și sistemelor de control sofisticate, dar această investiție se amortizează adesea prin economii operaționale.

Cilindrii hidraulici au costuri de echipament moderate, dar necesită unități de putere, sisteme de filtrare și echipamente de siguranță costisitoare care cresc costul total al sistemului.

Costurile de infrastructură variază dramatic, sistemele pneumatice necesitând generare de aer comprimat, sistemele hidraulice necesitând unități de putere, iar sistemele electrice necesitând distribuție electrică.

Analiza costurilor de exploatare

Costurile energetice favorizează actuatoarele electrice cu o eficiență de 85-95% în comparație cu 25-35% pentru sistemele pneumatice și 70-85% pentru sistemele hidraulice.

Costurile aerului comprimat variază de obicei între $0,02-0,05 pe metru cub, ceea ce face ca sistemele pneumatice să fie costisitoare în aplicații cu utilizare ridicată.

Costurile fluidului hidraulic includ cheltuielile inițiale de umplere, înlocuire, eliminare și curățare care se acumulează pe durata de viață a sistemului.

Costurile energiei electrice variază în funcție de locație și de tiparele de utilizare, dar, în general, reprezintă cele mai previzibile și ușor de gestionat cheltuieli de exploatare.

Comparație între costurile de întreținere

Sistemele pneumatice necesită schimbarea periodică a filtrelor, întreținerea scurgerilor și înlocuirea garniturilor de etanșare, cu cerințe moderate de manoperă și costuri reduse ale pieselor.

Sistemele hidraulice necesită schimbarea fluidelor, înlocuirea filtrelor, repararea scurgerilor și reconstrucția componentelor, ceea ce implică costuri mai mari pentru manoperă și piese.

Actuatoarele electrice necesită o întreținere de rutină minimă, dar pot avea costuri de reparație mai mari atunci când componentele cedează, compensate de intervalele de service mai lungi.

Costurile de întreținere preventivă variază semnificativ, sistemele pneumatice necesitând cea mai frecventă atenție, iar sistemele electrice necesitând cea mai mică atenție.

Analiza costurilor ciclului de viață

Costul total de proprietate4 pe o perioadă de 10-15 ani favorizează adesea actuatoarele electrice, în ciuda costurilor inițiale mai ridicate, datorită economiilor de energie și a întreținerii reduse.

Sistemele pneumatice pot avea cele mai mici costuri pe 3 ani, dar devin costisitoare pe perioade mai lungi din cauza consumului de energie și a întreținerii.

Sistemele hidraulice pot fi rentabile pentru aplicații cu forță mare, în cazul în care alternativele electrice ar fi mult mai mari și mai scumpe.

Costurile de înlocuire favorizează tehnologiile standardizate, cu componente ușor disponibile și suport de service pe întreaga durată de viață a sistemului.

Factori de cost ascunși

Costurile timpilor morți din cauza defecțiunilor sistemului pot depăși costurile echipamentelor, ceea ce face ca fiabilitatea și capacitatea de întreținere să fie factori critici în selectarea tehnologiei.

Costurile de formare variază în funcție de complexitatea tehnologiei, servo-sistemele electrice necesitând cunoștințe mai specializate decât sistemele pneumatice simple.

Costurile de conformitate cu normele de siguranță includ certificarea echipamentelor sub presiune, măsurile de siguranță electrică și protecția mediului, care variază în funcție de tehnologie.

Costurile de spațiu în instalațiile costisitoare pot favoriza tehnologiile compacte, chiar dacă costurile echipamentelor sunt mai mari datorită eficienței utilizării spațiului.

| Categoria de costuri | Pneumatic | Hidraulice | Electric |

|---|---|---|---|

| Echipament inițial | Scăzut | Moderat | Înaltă |

| Infrastructură | Moderat | Înaltă | Scăzut |

| Energie (anual) | Înaltă | Moderat | Scăzut |

| Întreținere | Moderat | Înaltă | Scăzut |

| Total pe 10 ani | Înaltă | Moderat | Scăzut-Moderat |

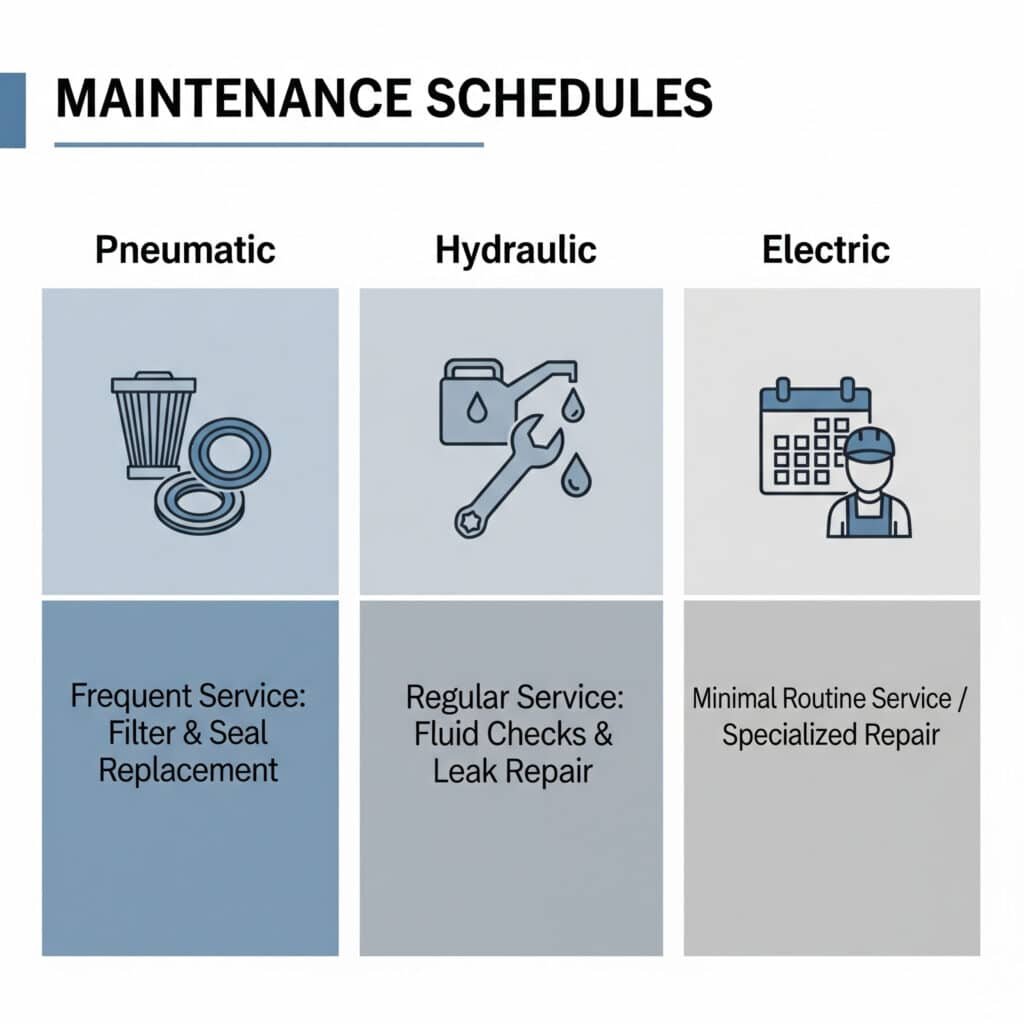

Cum se compară cerințele de întreținere?

Cerințele de întreținere creează diferențe operaționale semnificative între tehnologiile cilindrilor și actuatoarelor, afectând fiabilitatea, costurile și disponibilitatea sistemului.

Cerințele de întreținere arată că cilindrii pneumatici necesită schimbări frecvente ale filtrelor și înlocuirea garniturilor, cilindrii hidraulici necesită întreținerea fluidelor și repararea scurgerilor, în timp ce actuatoarele electrice necesită o întreținere de rutină minimă, dar servicii mai specializate atunci când sunt necesare reparații.

Întreținerea cilindrilor pneumatici

Întreținerea zilnică include inspecția vizuală pentru detectarea scurgerilor de aer, a zgomotelor neobișnuite și a funcționării corecte, care poate identifica problemele în curs de dezvoltare înainte de apariția defecțiunilor.

Sarcinile săptămânale implică inspectarea și înlocuirea filtrului de aer, verificarea regulatorului de presiune și verificarea performanțelor de bază pentru a menține fiabilitatea sistemului.

Întreținerea lunară include lubrifierea ghidului, curățarea senzorului și testarea detaliată a performanței pentru a identifica componentele care se degradează înainte ca acestea să cedeze.

Service-ul anual cuprinde înlocuirea garniturilor, inspecția internă și testarea completă pentru a restabili performanțele ca noi și pentru a preveni defecțiunile neașteptate.

Întreținerea cilindrilor hidraulici

Programele de analiză a fluidelor monitorizează starea uleiului, nivelurile de contaminare și epuizarea aditivilor pentru a optimiza intervalele de schimbare a fluidelor și a preveni deteriorarea componentelor.

Programele de înlocuire a filtrelor mențin fluidul curat, care previne uzura componentelor și prelungește durata de viață a sistemului în mod semnificativ față de sistemele cu filtrare slabă.

Programele de detectare și reparare a scurgerilor previn contaminarea mediului și pierderea de fluide, menținând în același timp performanța și siguranța sistemului.

Reconstrucția componentelor include înlocuirea garniturilor, refinisarea suprafețelor și restaurarea dimensiunilor, care pot prelungi durata de viață a componentelor dincolo de specificațiile originale.

Întreținerea actuatorului electric

Întreținerea de rutină este minimă, de obicei limitată la curățarea periodică, inspecția conectorilor și verificarea performanțelor de bază la intervale extinse.

Lubrifierea rulmenților poate fi necesară la unele modele, dar multe utilizează rulmenți sigilați care nu necesită întreținere pe toată durata lor de viață.

Actualizările software și backup-ul parametrilor asigură păstrarea configurației sistemului și optimizarea performanțelor pe toată durata de viață a sistemului.

Întreținerea predictivă care utilizează analiza vibrațiilor, imagistica termică și monitorizarea performanței poate identifica problemele în curs de dezvoltare înainte de apariția defecțiunilor.

Cerințe privind abilitățile de întreținere

Întreținerea sistemelor pneumatice necesită abilități mecanice de bază și înțelegerea componentelor sistemului pneumatic, ceea ce face ca formarea să fie relativ simplă.

Întreținerea hidraulică necesită cunoștințe specializate privind sistemele de fluide, controlul contaminării și procedurile de siguranță pentru sistemele de înaltă presiune.

Întreținerea actuatoarelor electrice necesită competențe electrice și electronice, precum și instrumente software specializate pentru programare și diagnosticare.

Formarea încrucișată este benefică pentru unitățile care utilizează mai multe tehnologii, dar specializarea poate fi mai eficientă pentru unitățile care utilizează predominant un singur tip de tehnologie.

Piese de schimb și stocuri

Sistemele pneumatice utilizează componente standardizate cu disponibilitate largă și costuri relativ scăzute pentru filtre, garnituri și componente de bază.

Sistemele hidraulice necesită un inventar de fluide, garnituri specializate și componente de filtrare care pot avea termene de livrare mai lungi și costuri mai mari.

Actuatoarele electrice pot necesita componente electronice costisitoare cu termene de livrare mai lungi, dar defecțiunile sunt de obicei mai puțin frecvente decât sistemele de alimentare cu fluide.

Strategiile de optimizare a stocurilor diferă în funcție de tehnologie, sistemele pneumatice beneficiind de stocuri locale, iar sistemele electrice utilizând abordări just-in-time.

Planificarea și programarea întreținerii

Programele de întreținere preventivă sunt cele mai importante pentru sistemele pneumatice din cauza schimbării frecvente a filtrelor și a cerințelor de înlocuire a garniturilor.

Întreținerea bazată pe stare funcționează bine pentru sistemele hidraulice, utilizând analiza fluidelor și monitorizarea performanței pentru a optimiza intervalele de service.

Întreținerea predictivă este cea mai eficientă pentru actuatoarele electrice care utilizează tehnici avansate de monitorizare pentru a identifica din timp problemele care apar.

Coordonarea întreținerii cu programele de producție este esențială pentru toate tehnologiile, dar poate fi mai flexibilă în cazul sistemelor electrice datorită intervalelor de service mai lungi.

Ce factori de mediu influențează selecția?

Condițiile de mediu au un impact semnificativ asupra adecvării și performanței diferitelor tehnologii de cilindri și actuatori în aplicațiile din lumea reală.

Factorii de mediu influențează selecția prin temperaturi extreme care afectează proprietățile fluidelor și performanța etanșării, nivelurile de contaminare care determină cerințele de protecție, umiditatea care cauzează probleme de coroziune și atmosferele periculoase care necesită certificări speciale de siguranță.

Temperatura Impactul mediului

Temperaturile extreme afectează toate tehnologiile în mod diferit. Sistemele pneumatice suferă din cauza condensului la temperaturi scăzute și a densității reduse a aerului la temperaturi ridicate.

Sistemele hidraulice se confruntă cu modificări ale vâscozității fluidului care afectează performanța și pot necesita rezervoare încălzite sau răcitoare pentru controlul temperaturii.

Actuatoarele electrice se descurcă mai bine cu temperaturile extreme dacă sunt echipate cu motoare adecvate, dar pot avea nevoie de incinte de protecție.

Ciclurile termice creează tensiuni de dilatare și contracție care afectează durata de viață a garniturilor în cilindri și durata de viață a rulmenților în actuatoarele electrice.

Contaminare și curățenie

Mediile cu praf accelerează uzura garniturilor în cilindri și pot necesita schimbări frecvente ale filtrelor și capace de protecție pentru o funcționare fiabilă.

Cerințele camerelor curate favorizează cilindrii pneumatici sau actuatoarele electrice care nu riscă contaminarea cu ulei în procesele de fabricație sensibile.

Contaminarea chimică atacă garniturile și componentele metalice în mod diferit în fiecare tehnologie, necesitând analiza compatibilității materialelor pentru o selecție adecvată.

Mediile de spălare necesită etanșare și materiale speciale care variază în funcție de tehnologie, fiind adesea necesară construcția din oțel inoxidabil.

Efectele umezelii și umidității

Umiditatea ridicată crește riscul de condensare în sistemele pneumatice, necesitând uscătoare de aer și sisteme de drenaj pentru o funcționare fiabilă.

Coroziunea afectează toate tehnologiile, dar afectează mai mult sistemele hidraulice și pneumatice din cauza contaminării cu apă a fluidelor.

Sistemele electrice trebuie să fie adecvate Clasificare IP5 și etanșarea mediului pentru a preveni pătrunderea umezelii care ar putea cauza defecțiuni sau pericole pentru siguranță.

Protecția împotriva înghețului poate fi necesară în climatele reci, fiind necesare soluții diferite pentru fiecare tip de tehnologie.

Clasificarea zonelor periculoase

Atmosferele explozive necesită modele cu siguranță intrinsecă sau carcase rezistente la explozii care variază semnificativ în funcție de tehnologie și de cerințele de certificare.

Sistemele pneumatice pot fi inerent mai sigure în anumite medii explozive datorită absenței surselor de aprindere electrice.

Actuatoarele electrice necesită certificări speciale și metode de protecție pentru zonele periculoase, ceea ce poate crește costurile și complexitatea.

Sistemele hidraulice pot prezenta riscuri de incendiu din cauza fluidelor inflamabile presurizate care necesită măsuri speciale de siguranță și sisteme de stingere a incendiilor.

Mediu de vibrații și șocuri

Mediile cu vibrații ridicate afectează toate tehnologiile, dar pot cauza probleme speciale cu conexiunile electrice și componentele electronice.

Sarcinile de șoc pot deteriora componentele interne în mod diferit în fiecare tehnologie, sistemele hidraulice fiind adesea cele mai robuste.

Cerințele de montare și izolare variază în funcție de tehnologie, izolarea corespunzătoare a vibrațiilor fiind esențială pentru funcționarea fiabilă.

Frecvențele de rezonanță trebuie evitate în proiectarea sistemului pentru a preveni amplificarea efectelor vibrațiilor care ar putea provoca defecțiuni premature.

Probleme de reglementare și conformitate

Reglementările privind siguranța alimentară pot interzice anumite materiale sau pot necesita certificări speciale care favorizează anumite tehnologii în detrimentul altora.

Reglementările privind echipamentele sub presiune afectează în mod diferit sistemele pneumatice și hidraulice, sistemele hidraulice de înaltă presiune necesitând o conformitate mai extinsă.

Reglementările de mediu pot restricționa fluidele hidraulice sau pot necesita sisteme de reținere care cresc costurile și complexitatea.

Standardele de siguranță pot impune tehnologii sau metode de protecție specifice pentru siguranța personalului în anumite aplicații sau industrii.

| Factorul de mediu | Impact pneumatic | Impact hidraulic | Impact electric | Strategia de atenuare |

|---|---|---|---|---|

| Temperatură ridicată | Reducerea densității aerului | Modificarea vâscozității fluidului | Reducerea puterii motorului | Sisteme de răcire |

| Temperatură scăzută | Risc de condensare | Creșterea vâscozității | Performanță redusă | Sisteme de încălzire |

| Contaminare | Uzura garniturii | Înfundarea filtrului | Protecția împotriva pătrunderii | Etanșare, filtrare |

| Umiditate ridicată | Risc de coroziune | Contaminarea apei | Defecțiune electrică | Uscare, protecție |

| Vibrații | Oboseala componentelor | Deteriorarea garniturii | Eșecul conexiunii | Izolare, amortizare |

| Zonă periculoasă | Risc de aprindere | Pericol de incendiu | Risc de explozie | Certificare specială |

Concluzie

Diferența dintre cilindri și actuatoare constă în domeniul de aplicare și specificitate - cilindrii sunt actuatoare liniare acționate de fluide în cadrul categoriei mai largi de actuatoare care include tehnologii de mișcare electrice, mecanice și alte tehnologii, fiecare oferind avantaje distincte pentru diferite aplicații, medii și cerințe de performanță.

Întrebări frecvente despre cilindri vs. actuatoare

Care este principala diferență dintre un cilindru și un actuator?

Principala diferență este că cilindrii sunt un tip specific de actuator liniar care utilizează presiunea fluidului (pneumatică sau hidraulică), în timp ce actuatoarele sunt o categorie mai largă care include toate dispozitivele care transformă energia în mișcare mecanică, cum ar fi cele electrice, pneumatice, hidraulice și mecanice.

Toți cilindrii sunt considerați actuatori?

Da, toți cilindrii sunt actuatori deoarece transformă energia (presiunea fluidului) în mișcare mecanică. Cu toate acestea, nu toate actuatoarele sunt cilindri - motoarele electrice, șuruburile mecanice și alte dispozitive de mișcare sunt, de asemenea, actuatoare.

Când ar trebui să aleg un cilindru în locul unui actuator electric?

Alegeți cilindrii pentru aplicații de mare viteză, cerințe de forță mare (hidraulice), medii curate în care contaminarea cu ulei este inacceptabilă (pneumatice) sau atunci când controlul simplu este suficient și costul inițial este o preocupare principală.

Care sunt diferențele de cost între cilindri și actuatoare electrice?

Cilindrii pneumatici au costuri inițiale mai mici, dar cheltuieli de exploatare mai mari din cauza costurilor cu aerul comprimat. Actuatoarele electrice au costuri inițiale mai mari, dar costuri de exploatare mai mici datorită eficienței mai bune, oferind adesea un cost total de proprietate mai bun timp de peste 10 ani.

Cum se compară cerințele de întreținere între cilindri și actuatoare?

Cilindrii pneumatici necesită schimbarea frecventă a filtrelor și înlocuirea garniturilor, cilindrii hidraulici necesită întreținerea fluidelor și repararea scurgerilor, în timp ce actuatoarele electrice necesită o întreținere de rutină minimă, dar servicii mai specializate atunci când sunt necesare reparații.

Care tehnologie oferă cea mai mare precizie?

Servomotoarele electrice oferă cea mai mare precizie (±0,001 mm) prin controlul în buclă închisă, urmate de actuatoarele mecanice (±0,01 mm), cilindrii hidraulici cu servocomandă (±0,1 mm) și cilindrii pneumatici (±1 mm) datorită compresibilității aerului.

Ce factori de mediu influențează alegerea între cilindri și actuatoare?

Printre factorii cheie se numără temperaturile extreme care afectează proprietățile fluidelor, nivelurile de contaminare care necesită diferite metode de protecție, umiditatea care provoacă coroziune, atmosferele explozive care necesită certificări speciale și cerințele de reglementare care favorizează anumite tehnologii.

Cilindrii și actuatoarele electrice pot fi utilizate împreună în același sistem?

Da, sistemele hibride combină adesea diferite tehnologii de acționare pentru a valorifica punctele forte ale fiecăreia, cum ar fi utilizarea unui cilindru pneumatic rapid pentru un transfer lung și a unui actuator electric precis pentru poziționarea finală.

-

Explorați fizica fundamentală a Legii lui Pascal și aplicarea acesteia în sistemele de alimentare cu fluide. ↩

-

Vizualizați un ghid tehnic privind proiectarea și mecanica șuruburilor cu bile pentru conversia mișcării rotative în mișcare liniară. ↩

-

Aflați mai multe despre standardele și principiile oficiale de proiectare pentru echipamente cu siguranță intrinsecă în locații periculoase. ↩

-

Înțelegerea cadrului de calcul al costului total al proprietății (TCO) pentru utilajele industriale, inclusiv costurile ascunse. ↩

-

Consultați un grafic detaliat și o explicație a sistemului internațional de clasificare IP (Ingress Protection) pentru incinte. ↩