Managerii de producție se luptă cu limitările de spațiu și cu problemele de contaminare în producția modernă. Actuatoarele liniare tradiționale creează blocaje și bătăi de cap legate de întreținere care costă mii de euro în timpi morți.

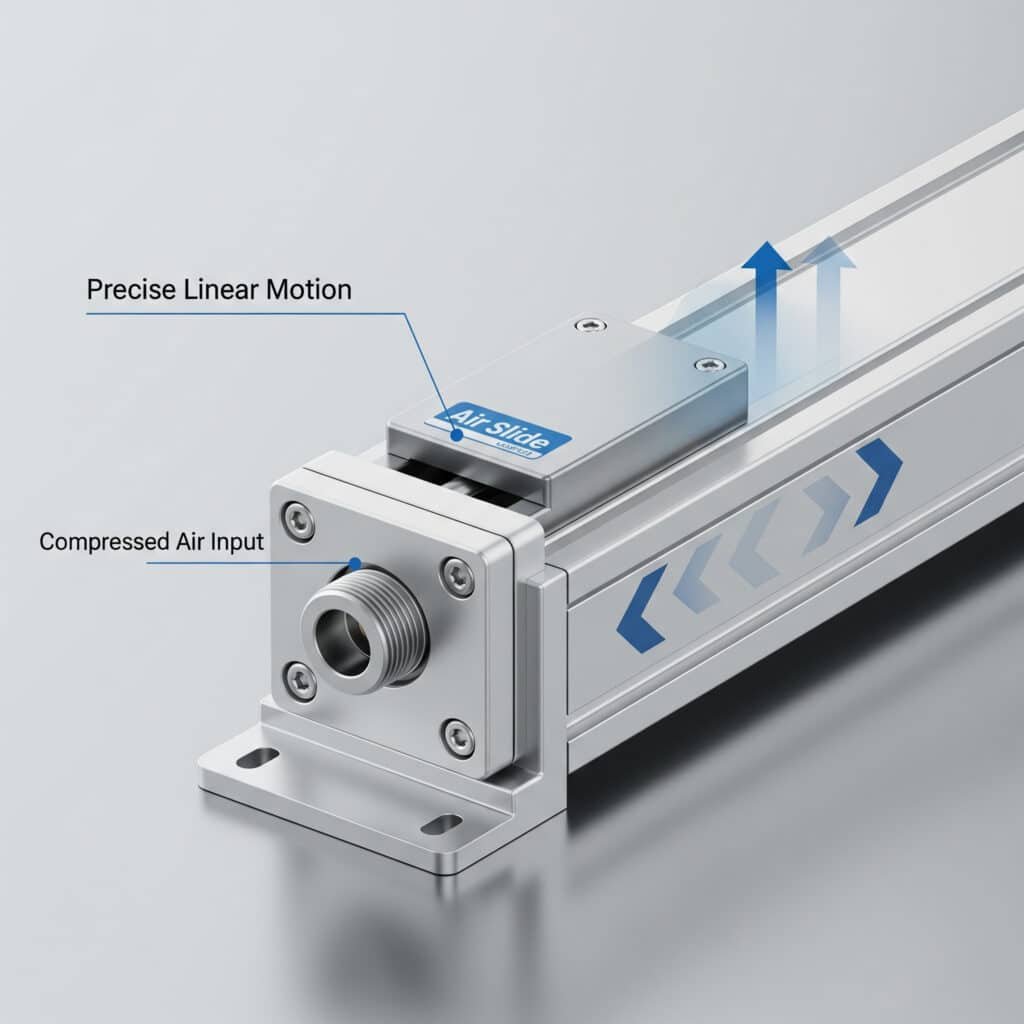

Funcția unei glisiere pneumatice este de a oferi o mișcare liniară precisă folosind aer comprimat într-un design compact, etanș, care elimină piesele mobile expuse, integrând în același timp ghidaje pentru o funcționare fără probleme și rezistență la contaminare.

Acum trei luni, am primit un apel disperat de la Maria, inginer de producție la o companie farmaceutică spaniolă. Linia ei de ambalare ceda Inspecții FDA1 deoarece buteliile tradiționale contaminau produsele sterile. Am instalat glisierele noastre de aer fără tijă, iar ea a trecut următoarea inspecție cu zero probleme de contaminare. Designul etanș a schimbat totul pentru operațiunea ei.

Tabla de conținut

- Care este funcția principală a unui tobogan de aer?

- Cum oferă glisierele pneumatice mișcare liniară fără tije expuse?

- Care sunt principalele componente funcționale ale cursierelor pneumatice?

- Cum se descurcă glisierele pneumatice cu diferite tipuri de sarcini și orientări?

- Ce funcții de control oferă glisierele pneumatice?

- Cum funcționează glisierele pneumatice în diferite aplicații industriale?

- Ce funcții de siguranță oferă toboganele pneumatice?

- Cum funcționează glisierele pneumatice în comparație cu alte actuatoare liniare?

- Ce funcții de întreținere sunt necesare pentru diapozitivele pneumatice?

- Concluzie

- Întrebări frecvente despre funcțiile toboganului de aer

Care este funcția principală a unui tobogan de aer?

Funcția primară cuprinde multiple aspecte operaționale care fac ca diapozitivele de aer să fie esențiale pentru sistemele moderne de automatizare.

Funcția principală a unei glisiere pneumatice este de a converti presiunea aerului comprimat în mișcare liniară precisă, oferind în același timp ghidare integrată, protecție împotriva contaminării și funcționare eficientă din punct de vedere al spațiului pentru aplicații de automatizare industrială.

Generarea mișcării liniare

Glisierele cu aer transformă energia pneumatică în mișcare liniară controlată prin acțiunea pistonului intern. Cilindrul sigilat conține aer comprimat care împinge împotriva unei suprafețe a pistonului pentru a crea forță.

Transmiterea forței are loc prin sisteme de cuplaj magnetic sau de legătură mecanică care transferă puterea de la pistonul intern la un cărucior extern, fără piese mobile expuse.

Controlul mișcării permite poziționarea precisă, vitezele variabile și funcționarea repetabilă prin senzori integrați și sisteme de control care monitorizează și ajustează performanța.

Capacitatea de manipulare a sarcinilor permite glisierelor pneumatice să deplaseze, să poziționeze și să manipuleze diverse obiecte cu forțe cuprinse între 100N și peste 5000N, în funcție de specificațiile de proiectare.

Funcția de optimizare a spațiului

Designul compact elimină cerințele de spațiu ale cilindrilor cu tijă tradiționali prin integrarea sistemului de acționare și ghidare într-o singură unitate care necesită doar lungimea cursei plus spații libere minime.

Flexibilitatea de instalare permite montarea în spații înguste, unde cilindrii tradiționali nu încap, îmbunătățind eficiența proiectării mașinii și optimizarea layout-ului liniei de producție.

Integrarea pe mai multe axe permite mai multor glisiere pneumatice să funcționeze în sisteme coordonate pentru modele de mișcare complexe, menținând în același timp dimensiuni generale compacte.

Construcția modulară permite configurații personalizate pentru aplicații specifice fără a necesita reproiectarea completă a sistemului sau lucrări de modificare extinse.

Prevenirea contaminării

Funcționarea etanșă protejează componentele interne de praf, reziduuri, umiditate și contaminare chimică care ar deteriora sistemele tradiționale cu tijă expusă și ar cauza defectarea prematură.

Compatibilitatea cu camerele curate face ca glisierele de aer să fie potrivite pentru industria farmaceutică, industria alimentară și producția de electronice, unde controlul contaminării este esențial pentru calitatea produselor.

Caracteristicile de design igienic includ suprafețe netede, crăpături minime și materiale care rezistă la dezvoltarea bacteriilor și facilitează curățarea în aplicații sanitare.

Protecția mediului protejează componentele sensibile de condiții de funcționare dificile, inclusiv temperaturi extreme, atmosfere corozive și medii cu umiditate ridicată.

Funcția de control de precizie

Precizia poziției permite plasarea precisă a componentelor, produselor sau uneltelor cu toleranțe de până la ±0,1 mm, în funcție de sistemele de senzori și metodele de control utilizate.

Controlul vitezei oferă profiluri de viteză variabile pentru diferite faze de funcționare, permițând accelerarea lină, funcționarea la viteză constantă și decelerarea controlată, după cum este necesar.

Reglarea forței permite ajustarea forțelor aplicate pentru a corespunde cerințelor aplicației, prevenind deteriorarea componentelor delicate și asigurând în același timp o forță adecvată pentru operațiunile grele.

Repetabilitatea asigură performanțe constante pe parcursul a mii de cicluri, menținând calitatea producției și reducând variațiile în procesele de fabricație.

| Categoria de funcții | Principalele beneficii | Performanță tipică | Aplicații |

|---|---|---|---|

| Mișcare liniară | Mișcare lină, precisă | 0,1-10 m/s viteză | Poziționare, transport |

| Eficiența spațiului | 50% reducerea spațiului | Cursă + 100mm lungime | Utilaje compacte |

| Controlul contaminării | 99% reducerea expunerii | Clasificare IP65-IP672 | Medii curate |

| Control de precizie | Precizie ridicată | ±0.1mm poziționare | Asamblare, inspecție |

Cum oferă glisierele pneumatice mișcare liniară fără tije expuse?

Eliminarea tijelor expuse reprezintă o inovație fundamentală de proiectare care rezolvă simultan mai multe probleme operaționale.

Glisierele pneumatice asigură o mișcare liniară fără tije expuse prin sisteme de pistoane interne cuplate la un cărucior extern prin cuplaj magnetic, sisteme de cabluri sau mecanisme cu bandă care transferă forța prin pereții etanși ai cilindrului.

Sisteme de cuplare magnetică

Transferul forței magnetice utilizează magneți de neodim3 încorporate atât în pistonul intern, cât și în căruciorul extern pentru a crea un câmp magnetic care trece prin peretele nemagnetic al cilindrului.

Eficiența cuplajului atinge de obicei o transmisie a forței de 85-95% de la sistemul pneumatic la sarcina externă, oferind un transfer fiabil de putere fără contact mecanic sau uzură.

Protecția la suprasarcină intervine automat atunci când forțele aplicate depășesc capacitatea cuplajului magnetic, prevenind deteriorarea componentelor interne și menținând integritatea sistemului.

Stabilitatea la temperatură variază în funcție de tipul de magnet selectat, clasele standard funcționând până la 80°C, iar clasele pentru temperaturi ridicate ajungând până la 150°C pentru aplicații solicitante.

Transfer de forță prin cablu

Sistemele de cabluri din oțel conectează pistoanele interne la cărucioarele externe prin ieșiri de cablu sigilate care mențin integritatea presiunii, permițând în același timp transmiterea mișcării.

Materialele cablurilor includ oțel inoxidabil pentru rezistență la coroziune și cablu de aeronavă pentru flexibilitate, cu o selecție bazată pe cerințele de forță și condițiile de mediu.

Sistemele de scripeți pot redirecționa forțele cablurilor și pot oferi un avantaj mecanic, permițând o forță mai mare sau direcții de mișcare diferite, conform cerințelor aplicațiilor specifice.

Provocările legate de etanșare necesită etanșări dinamice specializate care să permită mișcarea cablului, prevenind în același timp scurgerile de aer și intrarea contaminării în cilindru.

Sisteme cu mecanism de bandă

Benzile flexibile din oțel transferă forța prin fante în peretele cilindrului, oferind cea mai mare capacitate de forță și cea mai bună rezistență la contaminare pentru medii industriale dure.

Materialele benzilor variază de la oțel carbon la oțel inoxidabil și aliaje specializate, selectate pe baza cerințelor de rezistență, rezistență la coroziune și compatibilitate cu mediul.

Sistemele de etanșare a fantelor previn scurgerile de aer, permițând în același timp mișcarea benzii, folosind modele avansate de etanșare care minimizează frecarea, menținând în același timp integritatea presiunii.

Toleranța la contaminare depășește alte metode de cuplare, deoarece benzile pot trece prin resturi și pot continua să funcționeze în condiții de praf sau murdărie.

Opțiuni de legătură mecanică

Conexiunile mecanice directe asigură un transfer pozitiv al forței fără alunecare, oferind o capacitate maximă de transmisie a forței pentru aplicații grele care necesită fiabilitate absolută.

Proiectele de legături includ sisteme cu cremalieră și pinion, mecanisme cu pârghii și trenuri de transmisie care pot oferi un avantaj mecanic sau transformarea mișcării, după cum este necesar.

Complexitatea etanșării crește cu pătrunderile mecanice prin pereții cilindrilor, necesitând etanșări dinamice multiple și o proiectare atentă pentru a menține integritatea sistemului.

Cerințele de întreținere sunt mai mari din cauza uzurii mecanice și a necesităților de lubrifiere, dar sistemele asigură o transmisie a forței și o fiabilitate de neegalat.

Care sunt principalele componente funcționale ale cursierelor pneumatice?

Înțelegerea funcțiilor componentelor ajută la optimizarea selecției glisierelor de aer și la menținerea funcționării fiabile pe tot parcursul ciclului de viață al sistemului.

Componentele funcționale cheie includ corpul cilindrului pentru reținerea presiunii, pistonul intern pentru generarea forței, căruciorul extern pentru manipularea încărcăturii, ghidajele integrate pentru o mișcare lină și sistemele de control pentru gestionarea funcționării.

Funcțiile corpului cilindrului

Izolatorul de presiune creează camera de lucru în care aerul comprimat generează forță, grosimea peretelui și selecția materialului bazându-se pe presiunea de funcționare și pe cerințele de siguranță.

Finisajul suprafeței interne afectează performanța garniturii și durata de viață a componentelor, alezajele rectificate oferind condiții optime pentru o funcționare fără probleme și intervale de service prelungite.

Configurația orificiilor permite conexiunile de alimentare și evacuare a aerului, iar dimensiunea și amplasarea orificiilor afectează capacitatea de debit și caracteristicile de răspuns ale sistemului.

Interfețele de montare oferă puncte de fixare sigure care fac față forțelor și momentelor operaționale fără a compromite integritatea sau performanța cilindrului.

Ansamblu piston intern

Conversia forței transformă presiunea aerului în forță liniară conform formulei F = P × A, unde suprafața pistonului determină forța maximă exercitată la anumite niveluri de presiune.

Integrarea garniturilor menține separarea presiunii între camerele cilindrului, minimizând în același timp frecarea și asigurând o mișcare lină pe toată lungimea cursei.

Interfața de cuplare se conectează la mecanismul de transfer al forței, fie că este vorba de elemente magnetice, atașamente de cablu sau legături mecanice, în funcție de proiectarea sistemului.

Optimizarea masei reduce greutatea în mișcare pentru a permite o accelerare mai rapidă și viteze de funcționare mai mari, menținând în același timp integritatea structurală sub sarcină.

Sistem de transport extern

Interfața de încărcare oferă puncte și suprafețe de montare pentru atașarea de scule, dispozitive de fixare sau componente specifice aplicației care necesită mișcare liniară.

Integrarea ghidajului asigură o mișcare lină și precisă în timp ce gestionează sarcini laterale, momente și condiții de încărcare excentrice care ar bloca cilindrii tradiționali.

Montarea senzorilor permite feedback-ul poziției, detectarea limitelor și monitorizarea procesului prin diferite tipuri de senzori integrați în structura căruciorului.

Caracteristicile de reglare permit reglarea fină a poziției, alinierii și parametrilor de funcționare pentru a optimiza performanța pentru cerințele specifice ale aplicației.

Sisteme integrate de ghidare

Rulmenții liniari asigură o mișcare lină cu frecare minimă, folosind rulmenți cu bile pentru aplicații de precizie sau rulmenți cu role pentru sarcini grele.

Capacitatea de încărcare gestionează forțe radiale, momente și condiții de încărcare combinate care depășesc capacitatea cilindrilor tradiționali.

Întreținerea de precizie asigură o precizie constantă pe o durată de viață extinsă prin lubrifierea corespunzătoare, protecția împotriva contaminării și compensarea uzurii.

Caracteristicile de rigiditate afectează dinamica sistemului și precizia poziționării, cu proiectarea ghidajului optimizată pentru cerințele specifice de sarcină și precizie.

Componente de control și detectare

Senzorii de poziție detectează locația căruciorului folosind principii de detectare magnetice, optice sau mecanice pentru a furniza feedback pentru sistemele de control în buclă închisă.

Comutatoarele de limită asigură detectarea sfârșitului cursei și interblocări de siguranță pentru a preveni deplasarea excesivă și pentru a proteja componentele sistemului împotriva deteriorării.

Supapele de control al debitului reglează debitele de aer pentru a controla caracteristicile de viteză și accelerație, cu comenzi separate pentru mișcările de extensie și retragere.

Reglarea presiunii menține o presiune de funcționare constantă pentru o forță de ieșire repetabilă și o performanță stabilă în condiții de alimentare variate.

| Componentă | Funcția principală | Impactul asupra performanței | Nevoi de întreținere |

|---|---|---|---|

| Corp cilindru | Izolarea presiunii | Capacitate de forță, siguranță | Inspecția sigiliilor |

| Piston intern | Generarea forței | Putere de ieșire | Înlocuirea garniturii |

| Cărucior extern | Manipularea încărcăturii | Precizie, capacitate | Lubrifierea ghidajului |

| Sistem de ghidare | Controlul mișcării | Precizie, finețe | Protecția împotriva contaminării |

| Sistemul de control | Gestionarea operațiunilor | Performanță, siguranță | Calibrare, reglare |

Cum se descurcă glisierele pneumatice cu diferite tipuri de sarcini și orientări?

Capacitatea de încărcare determină adecvarea glisierelor pneumatice pentru diverse aplicații și condiții de funcționare întâlnite în automatizarea industrială.

Toboganele pneumatice gestionează diferite tipuri de sarcini prin intermediul sistemelor de ghidare integrate care gestionează forțele radiale, momentele și sarcinile combinate, permițând în același timp orientări orizontale, verticale și în unghi, cu modificările de proiectare corespunzătoare.

Manipularea orizontală a încărcăturii

Instalațiile orizontale suportă întreaga capacitate de încărcare nominală, deoarece efectele gravitației sunt reduse la minimum, iar sistemele de ghidare funcționează în condiții optime.

Capacitatea de încărcare laterală depinde de designul ghidajului și de distanța dintre ghidaje, sistemele tipice suportând forțe radiale de până la 50% din forța axială nominală fără degradarea performanței.

Rezistența la moment permite manipularea sarcinilor excentrice și a configurațiilor de montare în consolă, care ar cauza blocaje în sistemele tradiționale de cilindri.

Optimizarea vitezei atinge performanța maximă în orientările orizontale, deoarece gravitația nu ajută sau nu se opune mișcării, permițând utilizarea completă a forței pneumatice.

Aplicații de încărcare verticală

Instalațiile verticale necesită luarea în considerare a efectelor gravitației asupra operațiunilor de extensie și retragere, greutatea încărcăturii asistând sau opunându-se forței pneumatice.

Calculele forței de extensie trebuie să țină cont de greutatea sarcinii: F_net = F_pneumatic - F_gravity pentru mișcarea ascendentă, asigurând o marjă de forță adecvată pentru o funcționare fiabilă.

Forța de retragere beneficiază de asistență gravitațională: F_net = F_pneumatic + F_gravity pentru mișcarea descendentă, ceea ce permite cilindri de dimensiuni mai mici sau viteze mai mari.

Considerentele de siguranță includ un comportament de siguranță în timpul pierderii presiunii aerului, cu încuietori mecanice sau contrabalansări care împiedică coborârea necontrolată a încărcăturilor grele.

Configurații de montare în unghi

Instalațiile înclinate combină componente de sarcină orizontale și verticale, necesitând analiza vectorială4 pentru a determina forțele efective și a ghida condițiile de încărcare.

Efectele unghiului modifică componentele forței axiale și radiale, unghiurile mai abrupte crescând componenta gravitațională și reducând capacitatea efectivă de forță orizontală.

Sarcina ghidajului crește odată cu unghiul de montare, deoarece gravitația creează sarcini laterale asupra sistemului de ghidare, ceea ce poate necesita modele de ghidare mai mari sau mai robuste.

Optimizarea performanței poate necesita ajustarea presiunii sau modificarea dimensiunii cilindrilor pentru a menține marje de forță adecvate la unghiul de funcționare.

Considerații privind sarcina dinamică

Forțele de accelerație se adaugă la sarcinile statice în timpul mișcării, cu F_total = F_static + F_acceleration, unde forțele de accelerație depind de masă și de ratele de accelerație dorite.

Sarcinile de decelerare pot depăși semnificativ sarcinile statice, necesitând sisteme de amortizare sau decelerare controlată pentru a preveni încărcarea prin șoc și deteriorarea componentelor.

Efectele vibrațiilor din surse externe sau dinamica sistemului pot afecta precizia poziționării și durata de viață a componentelor, necesitând sisteme de izolare sau amortizare.

Sarcinile de impact generate de schimbările bruște de sarcină sau de șocurile externe necesită o proiectare robustă și factori de siguranță corespunzători pentru a preveni deteriorarea și a menține fiabilitatea.

Efectele distribuției sarcinii

Sarcinile concentrate creează concentrații mai mari de tensiuni și pot necesita plăci sau dispozitive de distribuție a sarcinii pentru a distribui forțele pe suprafețe mai mari.

Sarcinile distribuite creează, în general, condiții de încărcare mai favorabile, dar pot necesita cărucioare mai lungi sau puncte de montare multiple pentru un suport adecvat.

Încărcarea excentrică creează momente care trebuie gestionate de sistemul de ghidare, degradarea performanței având loc pe măsură ce sarcinile se îndepărtează de linia mediană.

Punctele de încărcare multiple pot necesita modele personalizate de cărucioare sau mai multe glisiere pneumatice care lucrează în coordonare pentru a gestiona modele complexe de încărcare.

| Tip de încărcare | Metoda de manipulare | Considerații privind proiectarea | Impactul asupra performanței |

|---|---|---|---|

| Orizontal | Sprijin direct | Capacitatea de ghidare | Performanță optimă |

| Vertical | Compensarea gravitației | Calculul forței | Mărime modificată |

| Înclinat | Analiza vectorială | Încărcare combinată | Capacitate redusă |

| Dinamică | Analiza accelerației | Factori de siguranță | Creșterea stresului |

| Descentrat | Moment de rezistență | Ghid de proiectare | Reducerea preciziei |

Ce funcții de control oferă glisierele pneumatice?

Funcțiile de control permit glisierelor pneumatice să se integreze perfect în sistemele automatizate, oferind în același timp precizia și fiabilitatea necesare pentru producția modernă.

Funcțiile de control ale glisierelor pneumatice includ controlul poziției prin senzori și sisteme de feedback, controlul vitezei prin reglarea debitului, controlul forței prin gestionarea presiunii și funcții de siguranță pentru o funcționare fiabilă.

Sisteme de control al poziției

Poziționarea absolută utilizează encodere liniare sau potențiometre pentru a furniza un feedback continuu al poziției cu o rezoluție de până la micrometri pentru aplicații de precizie.

Poziționarea incrementală utilizează senzori magnetici sau encodere optice pentru a urmări mișcarea relativă, permițând poziționarea precisă fără puncte de referință absolute.

Detectarea sfârșitului de cursă utilizează comutatoare de limită, senzori de proximitate sau comutatoare de presiune pentru a semnala finalizarea mișcării și a declanșa următorii pași ai secvenței.

Poziționarea intermediară permite oprirea în mai multe puncte de-a lungul cursei folosind senzori programabili sau sisteme de servo-control pentru profiluri de mișcare complexe.

Metode de control al vitezei

Supapele de control al debitului reglează debitele de aer care intră și ies din camerele cilindrilor, controlul de intrare influențând accelerația, iar controlul de ieșire influențând decelerația.

Sistemele de control al presiunii mențin o presiune de funcționare constantă pentru a asigura performanțe repetabile ale vitezei în ciuda variațiilor presiunii de alimentare sau a modificărilor de sarcină.

Controlul electronic utilizează supape proporționale și servosisteme pentru a oferi un control precis al vitezei cu profiluri programabile de accelerare și decelerare.

Reglarea manuală permite optimizarea pe teren a setărilor de viteză prin controale de debit reglabile sau regulatoare de presiune pentru reglarea specifică aplicației.

Capacități de control al forței

Reglarea presiunii menține o forță de ieșire constantă prin controlul presiunii aerului furnizat cilindrului, permițând ajustarea forței pentru diferite cerințe de aplicare.

Limitarea forței previne deteriorarea la suprasarcină prin supape de siguranță sau sisteme electronice de monitorizare care detectează condițiile de forță excesivă.

Controlul forței variabile utilizează supape de presiune proporționale pentru a furniza niveluri de forță programabile în timpul diferitelor faze de funcționare sau pentru diferite produse.

Sistemele de feedback al forței monitorizează forțele reale aplicate și ajustează presiunea în consecință pentru a menține nivelurile de forță dorite în ciuda variațiilor de sarcină.

Funcții de control al siguranței

Sistemele de oprire de urgență elimină imediat presiunea aerului și opresc mișcarea atunci când circuitele de siguranță sunt activate, oferind un răspuns rapid la condițiile periculoase.

Protecția împotriva depășirii cursei previne deteriorarea cauzată de mișcarea excesivă prin opriri mecanice, sisteme de amortizare sau limite electronice care opresc funcționarea.

Monitorizarea presiunii detectează defecțiunile sistemului, cum ar fi scurgeri de aer, blocaje sau defecțiuni ale componentelor care ar putea afecta performanța sau siguranța.

Sistemele de interblocare coordonează funcționarea glisierelor pneumatice cu alte funcții ale mașinii pentru a asigura o secvență sigură și pentru a preveni conflictele între componentele sistemului.

Capacități de integrare

Interfața PLC permite integrarea cu controlere logice programabile prin protocoale de comunicare standard și conexiuni I/O pentru coordonarea sistemului.

Conectivitatea la rețea permite monitorizarea și controlul de la distanță prin intermediul rețelelor industriale, cum ar fi Ethernet/IP5, Profibus sau DeviceNet pentru gestionarea centralizată.

Integrarea HMI oferă operatorului capabilități de interfață pentru controlul manual, ajustarea parametrilor și monitorizarea sistemului prin intermediul ecranelor tactile.

Înregistrarea datelor captează datele de performanță pentru analiză, depanare și programe de întreținere predictivă care optimizează fiabilitatea sistemului.

| Funcția de control | Punerea în aplicare | Beneficii | Aplicații |

|---|---|---|---|

| Controlul poziției | Senzori, feedback | Plasare de precizie | Asamblare, inspecție |

| Controlul vitezei | Reglarea debitului | Timp de ciclu optimizat | Ambalare, manipulare |

| Controlul forței | Gestionarea presiunii | Optimizarea proceselor | Presare, formare |

| Funcții de siguranță | Întreruperi, monitorizare | Reducerea riscurilor | Toate aplicațiile |

| Integrarea sistemului | Protocoale de comunicare | Operațiune coordonată | Sisteme automatizate |

Cum funcționează glisierele pneumatice în diferite aplicații industriale?

Funcționalitatea glisierelor de aer se adaptează la cerințele specifice ale industriei prin modificări de proiectare și caracteristici specifice aplicațiilor care optimizează performanța.

Glisierele pneumatice funcționează în toate industriile, oferind mișcare fără contaminare pentru procesarea alimentelor, poziționare precisă pentru asamblarea componentelor electronice, funcționare de mare viteză pentru ambalare și performanță fiabilă pentru aplicațiile de manipulare a materialelor.

Aplicații pentru procesarea alimentelor

Caracteristicile de design igienic includ suprafețe netede, crăpături minime și materiale care rezistă la dezvoltarea bacteriilor, facilitând în același timp procedurile de curățare și igienizare.

Capacitatea de spălare permite curățarea temeinică cu apă la presiune ridicată și substanțe chimice de curățare fără a deteriora componentele interne sau a afecta performanța.

Conformitatea cu FDA asigură că materialele și construcția îndeplinesc cerințele de siguranță alimentară pentru aplicațiile cu contact direct și indirect cu alimentele.

Rezistența la temperatură face față procedurilor de spălare la temperaturi ridicate și mediilor de gătit cu garnituri și materiale specializate pentru temperaturi ridicate.

Producția farmaceutică

Compatibilitatea cu camerele curate previne generarea de particule și contaminarea prin construcția etanșă și selectarea materialelor adecvate pentru medii sterile.

Suportul de validare include pachete de documente, certificate de materiale și date de testare necesare pentru FDA și programele de conformitate cu reglementările.

Rezistența chimică protejează împotriva solvenților de curățare, a agenților de sterilizare și a substanțelor chimice de proces care ar putea deteriora componentele pneumatice standard.

Controlul de precizie permite operațiuni precise de dozare, umplere și ambalare care mențin calitatea și consecvența produselor în producția farmaceutică.

Asamblare electronică

Controlul staticii previne deteriorarea componentelor electronice sensibile prin descărcarea electrostatică prin împământare corespunzătoare și materiale anti-statice.

Poziționarea de precizie permite plasarea precisă a componentelor cu toleranțe măsurate în sutimi de milimetru pentru asamblarea electronică modernă.

Funcționarea curată previne contaminarea componentelor și ansamblurilor electronice care ar putea cauza probleme de calitate sau defecțiuni pe teren.

Manipularea delicată asigură accelerarea și decelerarea controlată pentru a preveni deteriorarea componentelor delicate în timpul operațiunilor de asamblare.

Funcțiile din industria ambalajelor

Funcționarea de mare viteză permite cicluri rapide de până la 300 de cicluri pe minut pentru linii de ambalare de volum mare care maximizează productivitatea.

Versatilitatea manipulării produselor permite adaptarea la diverse dimensiuni, forme și greutăți ale ambalajelor prin sisteme de montare și control reglabile.

Sincronizarea precisă se coordonează cu alte echipamente de ambalare pentru a menține sincronizarea și a preveni deteriorarea produselor sau oprirea liniei.

Designul compact se potrivește în spații înguste între alte echipamente de ambalare, oferind în același timp funcționalitate completă și acces ușor la întreținere.

Operațiuni de manipulare a materialelor

Capacitatea de încărcare gestionează componente și ansambluri grele cu forțe de până la câteva mii de newtoni, în funcție de dimensiunea și configurația glisierei pneumatice.

Durabilitatea rezistă funcționării continue în medii industriale cu protecție adecvată împotriva contaminării și deteriorării mecanice.

Precizia poziționării permite plasarea precisă a materialelor pentru operațiunile de asamblare, inspecția calității sau sistemele automate de depozitare.

Capacitatea de integrare se coordonează cu sistemele transportoare, roboții și alte echipamente de manipulare a materialelor pentru o funcționare fără întreruperi.

Producția de automobile

Fiabilitatea asigură funcționarea consecventă în medii de producție de volum mare, unde timpii morți costă mii de dolari pe minut.

Controlul forței asigură forțe de prindere și poziționare adecvate pentru diverse componente auto, fără a provoca deteriorări.

Rezistența la mediu face față condițiilor dure din uzinele auto, inclusiv lichidelor de răcire, uleiurilor și fluidelor pentru prelucrarea metalelor.

Asamblarea de precizie permite plasarea precisă a componentelor pentru operațiuni de asamblare de calitate care îndeplinesc standardele industriei auto.

| Industrie | Funcții cheie | Cerințe de performanță | Caracteristici speciale |

|---|---|---|---|

| Prelucrarea alimentelor | Funcționare igienică | Capacitate de spălare | Materiale FDA |

| Farmaceutice | Controlul contaminării | Suport pentru validare | Rezistență chimică |

| Electronică | Control static | Precizie ridicată | Funcționare curată |

| Ambalaje | Funcționare de mare viteză | Precizia sincronizării | Design compact |

| Manipularea materialelor | Capacitate de încărcare | Durabilitate | Capacitatea de integrare |

| Automobile | Fiabilitate | Controlul forței | Rezistența la mediu |

Ce funcții de siguranță oferă toboganele pneumatice?

Funcțiile de siguranță protejează personalul, echipamentele și produsele, asigurând în același timp funcționarea fiabilă în medii industriale cu diferite potențiale de pericol.

Funcțiile de siguranță ale glisierelor pneumatice includ funcționarea de siguranță în caz de pană de curent, protecția la suprasarcină prin alunecarea cuplajului, capacitatea de oprire de urgență și sistemele integrate de monitorizare a siguranței care previn accidentele și deteriorarea echipamentelor.

Funcționare Fail-Safe

Comportamentul la pierderea puterii asigură un răspuns previzibil al sistemului atunci când presiunea aerului sau energia electrică este întreruptă, prevenind mișcarea necontrolată sau căderile de sarcină.

Opțiunile cu arc de revenire asigură retragerea controlată atunci când se pierde presiunea aerului, readucând sistemul într-o poziție sigură fără energie externă.

Încuietoarele mecanice pot menține poziția în timpul întreruperilor de curent, împiedicând mișcarea încărcăturii care ar putea crea pericole de siguranță sau deteriora echipamentele.

Sistemele de compensare a gravitației echilibrează încărcăturile grele pentru a preveni coborârea rapidă în caz de pană de curent, oferind o mișcare controlată chiar și fără presiune a aerului.

Protecție la suprasarcină

Alunecarea magnetică a cuplajului previne deteriorarea atunci când forțele aplicate depășesc limitele de proiectare, decuplându-se automat pentru a proteja componentele interne de suprasarcină.

Supapele de suprapresiune limitează presiunea maximă a sistemului pentru a preveni deteriorarea componentelor și pentru a asigura funcționarea în siguranță în cadrul parametrilor de proiectare.

Sistemele de monitorizare a forței detectează sarcinile excesive și reduc automat presiunea sau opresc funcționarea pentru a preveni deteriorarea echipamentelor sau pericolele pentru siguranță.

Opririle mecanice previn deplasarea excesivă care ar putea deteriora glisorul de aer sau echipamentul conectat, oferind limite de poziție pozitive.

Funcții de oprire de urgență

Supapele de evacuare rapidă elimină rapid presiunea aerului atunci când sunt activate circuitele de oprire de urgență, asigurând oprirea imediată a mișcării.

Blocajele de siguranță împiedică funcționarea atunci când gărzile sunt deschise sau dispozitivele de siguranță nu sunt angajate corespunzător, asigurând protecția personalului.

Sistemele de siguranță cu două canale asigură monitorizarea redundantă a funcțiilor de siguranță pentru a îndeplini nivelurile mai ridicate de integritate a siguranței impuse de standardele de siguranță.

Cerințele de resetare manuală asigură că este necesară o acțiune deliberată pentru a reporni funcționarea după o oprire de urgență, prevenind repornirea involuntară.

Siguranța contaminării

Construcția etanșă previne contaminarea procesului care ar putea crea pericole de siguranță în aplicații alimentare, farmaceutice sau chimice.

Sistemele de detectare a scurgerilor monitorizează scurgerile de aer care ar putea indica defectarea etanșării și riscuri potențiale de contaminare în aplicații critice.

Compatibilitatea materialelor asigură faptul că componentele glisierelor de aer nu introduc substanțe periculoase în proces sau în mediul de lucru.

Validarea curățării oferă documente care atestă că toboganele de aer pot fi curățate și dezinfectate corespunzător pentru a funcționa în siguranță în aplicații igienice.

Protecția personalului

Integrarea pazei se coordonează cu pazele mașinilor și sistemele de siguranță pentru a preveni accesul personalului în timpul funcționării.

Funcțiile de pornire ușoară asigură o accelerare treptată pentru a preveni mișcarea bruscă care ar putea speria operatorii sau provoca răniri.

Indicatorii vizuali arată starea și mișcarea sistemului pentru a alerta personalul cu privire la condițiile de funcționare și pericolele potențiale.

Controlul zgomotului reduce zgomotul de evacuare a aerului la niveluri acceptabile pentru siguranța și confortul lucrătorilor în mediile industriale.

Protecția echipamentului

Sistemele de amortizare reduc sarcinile de șoc în timpul schimbărilor de direcție sau al impactului la sfârșitul cursei, care ar putea deteriora echipamentul conectat.

Izolarea vibrațiilor previne transmiterea vibrațiilor către echipamente sau structuri sensibile care ar putea afecta performanțele sau provoca daune.

Protecția termică previne supraîncălzirea componentelor în timpul funcționării continue sau în medii cu temperaturi ridicate.

Monitorizarea de diagnosticare detectează problemele în curs de dezvoltare înainte ca acestea să provoace defecțiuni care ar putea deteriora echipamentul sau ar putea crea pericole pentru siguranță.

| Funcția de siguranță | Tip de protecție | Punerea în aplicare | Beneficii |

|---|---|---|---|

| Funcționare Fail-Safe | Personal, echipamente | Răspuns la pierderea de putere | Comportament previzibil |

| Protecție la suprasarcină | Echipamente | Limitarea forței | Prevenirea daunelor |

| Oprire de urgență | Personal | Oprire rapidă | Siguranță imediată |

| Controlul contaminării | Produs, personal | Design etanș | Protecția sănătății |

| Protecția echipamentului | Active | Sisteme de monitorizare | Prevenirea daunelor |

Cum funcționează glisierele pneumatice în comparație cu alte actuatoare liniare?

Comparația funcțională cu tehnologiile alternative ajută la determinarea momentului în care glisierele de aer oferă performanțe optime pentru anumite aplicații.

Glisierele pneumatice funcționează cu o eficiență a spațiului și o rezistență la contaminare superioare în comparație cu cilindrii cu tijă, oferă o funcționare mai rapidă decât actuatoarele electrice și asigură o funcționare mai curată decât sistemele hidraulice, menținând în același timp capacități de forță moderate.

Comparație cu cilindrii cu tijă

Eficiența spațiului oferă o reducere de 50% a spațiului de instalare, deoarece glisierele pneumatice elimină nevoia de spațiu de extensie a tijei, care dublează cerințele de spațiu ale cilindrilor tradiționali.

Rezistența la contaminare previne acumularea de resturi pe tijele expuse care cauzează uzura garniturilor și defectarea sistemului în medii cu praf sau murdare.

Capacitatea de manipulare a încărcăturii laterale elimină nevoia de ghidaje externe care adaugă costuri și complexitate la instalațiile tradiționale de cilindri.

Capacitatea de lungime a cursei se extinde dincolo de limitele cilindrilor tradiționali, deoarece pistoanele interne nu se pot deforma ca tijele expuse în aplicațiile cu cursă lungă.

Comparație între actuatoarele electrice

Avantajul vitezei permite toboganelor pneumatice să atingă viteze mai mari datorită masei mobile reduse și expansiunii rapide a aerului, în comparație cu limitările de accelerație ale motorului electric.

Rentabilitatea oferă un cost inițial mai mic pentru aplicațiile simple de poziționare în care precizia actuatorului electric poate să nu fie necesară.

Toleranța față de mediu face față condițiilor dificile mai bine decât actuatoarele electrice care pot fi deteriorate de umiditate, praf sau expunere chimică.

Beneficiile în materie de siguranță includ un comportament inerent de siguranță și un mediu de lucru neinflamabil, comparativ cu sistemele electrice care prezintă riscuri de incendiu și șoc.

Comparație între sistemele hidraulice

Avantajul curățeniei elimină scurgerile de ulei și riscurile de contaminare care fac sistemele hidraulice nepotrivite pentru aplicații alimentare, farmaceutice și în camere curate.

Simplitatea întreținerii reduce cerințele de service, deoarece glisierele pneumatice nu necesită schimbarea fluidelor, înlocuirea filtrelor sau repararea scurgerilor de care au nevoie sistemele hidraulice.

Siguranța mediului previne deversările de ulei și problemele de eliminare asociate scurgerilor de lichid hidraulic și întreținerii sistemului.

Siguranța la foc elimină fluidele hidraulice inflamabile care creează riscuri de incendiu în aplicații de sudură, prelucrare și la temperaturi ridicate.

Compromisuri de performanță

Limitele de forță restricționează glisierele pneumatice la aplicații cu forță moderată, deoarece limitele de presiune pneumatică împiedică forțele mari disponibile în sistemele hidraulice.

Constrângerile de precizie limitează acuratețea poziționării în comparație cu sistemele servoelectrice din cauza compresibilității aerului și a efectelor temperaturii.

Eficiența energetică rămâne inferioară sistemelor electrice din cauza pierderilor de compresie și a generării de căldură în sistemele pneumatice.

Costurile de exploatare pot fi mai mari decât în cazul sistemelor electrice din cauza generării și consumului de aer comprimat în aplicațiile cu funcționare continuă.

Criterii de selecție a cererilor

Aplicațiile optime includ cerințe de forță moderate, funcționare de mare viteză, medii sensibile la contaminare și instalații cu spațiu limitat.

Aplicațiile slabe includ poziționarea de înaltă precizie, ciclurile de lucru continue, forțele foarte mari și operațiunile sensibile la energie în care eficiența este esențială.

Soluțiile hibride combină uneori toboganele de aer cu alte tehnologii pentru a optimiza performanța generală a sistemului și rentabilitatea.

Analiza economică trebuie să ia în considerare costul inițial, cheltuielile de exploatare, cerințele de întreținere și beneficiile de productivitate pe durata ciclului de viață al sistemului.

| Tip actuator | Gama de forțe | Viteza | Precizie | Curățenie | Cea mai bună aplicație |

|---|---|---|---|---|---|

| Tobogan de aer | 100-5000N | Foarte ridicat | Moderat | Excelentă | Operațiuni rapide, curate |

| Cilindru cu tijă | 100-50000N | Înaltă | Moderat | Slabă | Industrie generală |

| Electric | 10-10000N | Variabilă | Excelentă | Bun | Poziționare de precizie |

| Hidraulice | 1000-100000N | Moderat | Bun | Slabă | Aplicații grele |

Ce funcții de întreținere sunt necesare pentru diapozitivele pneumatice?

Funcțiile de întreținere asigură o funcționare fiabilă și maximizează durata de viață, minimizând în același timp timp timpii morți și costurile de operare.

Funcțiile de întreținere a glisierelor de aer includ programe de inspecție preventivă, întreținerea sistemului de tratare a aerului, lubrifierea ghidajelor, proceduri de înlocuire a garniturilor și monitorizarea performanței pentru a menține funcționarea optimă și a preveni defecțiunile.

Program de întreținere preventivă

Inspecțiile zilnice includ verificări vizuale pentru detectarea scurgerilor de aer, zgomotelor neobișnuite, mișcărilor neregulate sau deteriorărilor vizibile care ar putea indica apariția unor probleme.

Întreținerea săptămânală implică inspectarea și înlocuirea filtrului de aer, reglarea regulatorului de presiune și verificarea performanțelor de bază pentru a asigura funcționarea constantă.

Serviciul lunar include lubrifierea ghidului, curățarea senzorului, verificarea cuplului șuruburilor de montare și testarea detaliată a performanțelor pentru a identifica componentele degradate.

Revizia anuală cuprinde dezasamblarea completă, inspecția internă, înlocuirea garniturilor și testarea completă pentru a restabili performanțele ca noi.

Întreținerea tratamentului aerului

Înlocuirea filtrului menține o alimentare cu aer curat și uscat care previne deteriorarea prin contaminare și prelungește semnificativ durata de viață a componentelor.

Serviciul de uscare asigură eliminarea corespunzătoare a umidității pentru a preveni problemele de coroziune și îngheț care pot cauza defectarea sistemului.

Întreținerea sistemului de drenaj elimină condensul acumulat care ar putea cauza funcționarea neregulată și deteriorarea componentelor.

Controalele sistemului de presiune verifică funcționarea regulatorului și stabilitatea presiunii sistemului pentru o performanță constantă.

Ghidul sistemului Service

Programele de lubrifiere mențin niveluri adecvate de lubrifiere, fără exces de lubrifiere care poate atrage contaminarea și cauza probleme.

Îndepărtarea contaminării previne acumularea de resturi care cresc frecarea și accelerează uzura componentelor ghidajului.

Inspecția uzurii identifică problemele în curs de dezvoltare înainte ca acestea să provoace defecțiuni și să afecteze performanța sau precizia sistemului.

Verificarea alinierii asigură funcționarea corectă a ghidajului și previne blocarea sau uzura excesivă cauzată de nealiniere.

Proceduri de înlocuire a garniturilor

Criteriile de inspecție identifică momentul în care sigiliile trebuie înlocuite pe baza ratelor de scurgere, a degradării performanței sau a evaluării vizuale a stării.

Procedurile de înlocuire necesită unelte adecvate, selectarea garniturilor și tehnici de instalare pentru a asigura o funcționare fiabilă și a preveni defectarea prematură.

Protocoalele de testare verifică funcționarea corectă după înlocuirea garniturii și se asigură că reparația a fost efectuată cu succes înainte de repunerea în funcțiune.

Documentația păstrează înregistrările de service pentru respectarea garanției și dezvoltarea programului de întreținere predictivă.

Monitorizarea performanței

Testarea forței de ieșire detectează degradarea cuplajului sau uzura internă care afectează capacitatea și fiabilitatea sistemului.

Măsurarea vitezei identifică restricțiile de debit sau problemele de presiune care reduc performanța și productivitatea sistemului.

Verificarea preciziei poziției asigură funcționarea senzorului și alinierea sistemului la cerințele aplicației.

Monitorizarea consumului de aer identifică problemele de eficiență și scurgerile care cresc costurile de exploatare și indică apariția unor probleme.

Funcții de depanare

Procedurile de diagnosticare identifică sistematic cauzele principale ale problemelor de performanță pentru a permite reparații eficiente și pentru a preveni reapariția acestora.

Testarea componentelor izolează problemele la elemente specifice ale sistemului, evitând înlocuirea inutilă a componentelor funcționale.

Compararea performanței cu măsurătorile de referință identifică tendințele de degradare și permite programarea mentenanței predictive.

Sistemele de documentare urmăresc modelele de probleme și eficiența întreținerii pentru a optimiza procedurile și intervalele de service.

| Funcția de întreținere | Frecvența | Activități cheie | Beneficii |

|---|---|---|---|

| Inspecție zilnică | Zilnic | Verificări vizuale, detectarea scurgerilor | Identificarea timpurie a problemelor |

| Serviciul de filtrare | Săptămânal | Înlocuire, curățare | Alimentarea cu aer curat |

| Lubrifierea ghidului | Lunar | Lubrifiere, curățare | Funcționare fără probleme |

| Înlocuirea garniturii | Anual | Inspecție, înlocuire | Prevenirea scurgerilor |

| Testarea performanței | Trimestrial | Măsurare, analiză | Performanță optimă |

Concluzie

Funcțiile glisierelor pneumatice cuprind generarea mișcării liniare, protecția împotriva contaminării, optimizarea spațiului și controlul precis, făcându-le esențiale pentru aplicațiile moderne de automatizare care necesită fiabilitate, curățenie și eficiență.

Întrebări frecvente despre funcțiile toboganului de aer

Care este funcția principală a unui tobogan pneumatic?

Funcția principală a unei glisiere pneumatice este de a oferi o mișcare liniară precisă folosind aer comprimat într-un design compact, etanș, care elimină piesele mobile expuse, integrând în același timp ghidaje pentru o funcționare lină și rezistență la contaminare.

Cum funcționează toboganele pneumatice fără tije expuse?

Glisierele pneumatice funcționează fără tije expuse prin sisteme de pistoane interne cuplate la cărucioare externe prin cuplaj magnetic, sisteme de cabluri sau mecanisme cu bandă care transferă forța prin pereții etanși ai cilindrilor.

Ce funcții de control oferă toboganele pneumatice?

Glisierele pneumatice asigură controlul poziției prin senzori, controlul vitezei prin reglarea debitului, controlul forței prin gestionarea presiunii și funcții de siguranță, inclusiv oprirea de urgență și protecția la suprasarcină.

Cum se descurcă toboganele pneumatice cu diferite orientări ale încărcăturii?

Glisierele pneumatice gestionează diferite orientări prin intermediul sistemelor de ghidare integrate care gestionează forțele și momentele radiale, permițând în același timp montarea orizontală, verticală și în unghi, cu modificările de proiectare corespunzătoare.

Ce funcții de siguranță oferă toboganele pneumatice?

Ghidajele pneumatice oferă funcționare sigură în caz de pană de curent, protecție la suprasarcină prin alunecarea cuplajului, capacitate de oprire de urgență și sisteme integrate de monitorizare a siguranței care previn accidentele și deteriorarea echipamentelor.

Cum funcționează toboganele de aer în medii contaminate?

Toboganele de aer funcționează în medii contaminate prin construcția etanșă care împiedică pătrunderea contaminării, suprafețe netede care rezistă acumulării și materiale selectate pentru rezistență chimică și curățare ușoară.

Ce funcții de întreținere sunt necesare pentru toboganele pneumatice?

Funcțiile de întreținere a glisierelor de aer includ programe de inspecție preventivă, întreținerea sistemului de tratare a aerului, lubrifierea ghidajelor, proceduri de înlocuire a garniturilor și monitorizarea performanței pentru a menține funcționarea optimă.

Cum funcționează toboganele pneumatice comparativ cu cilindrii tradiționali?

Glisierele pneumatice funcționează cu reducerea spațiului 50%, rezistență superioară la contaminare, manevrare excelentă a sarcinii laterale și lungime de cursă nelimitată, comparativ cu cilindrii cu tijă tradiționali care au piese în mișcare expuse.

-

Examinați procesul oficial al U.S. Food and Drug Administration pentru efectuarea inspecțiilor instalațiilor și a programelor de conformitate. ↩

-

Vedeți o defalcare detaliată a ceea ce înseamnă ratingurile IP65 și IP67 pentru rezistența la apă și praf. ↩

-

Aflați mai multe despre știința materialelor, proprietățile magnetice și temperatura nominală a magneților de neodim. ↩

-

Explorați un tutorial privind utilizarea analizei vectoriale pentru rezolvarea forțelor în aplicații de inginerie mecanică. ↩

-

Accesați prezentarea oficială a protocolului de comunicații industriale EtherNet/IP de la organizația care îl gestionează. ↩