Defecțiunile cilindrilor de gaz cauzează anual pierderi de producție de milioane de euro. Mulți ingineri confundă buteliile de gaz cu buteliile pneumatice, ceea ce duce la o selecție necorespunzătoare și la defecțiuni catastrofale. Înțelegerea mecanismelor fundamentale previne greșelile costisitoare și pericolele pentru siguranță.

Mecanismul cilindrilor cu gaz funcționează prin expansiune sau compresie controlată a gazului, utilizând pistoane, supape și camere pentru a converti energia chimică sau termică în mișcare mecanică, fiind fundamental diferit de sistemele pneumatice care utilizează aer comprimat.

Anul trecut, am fost consultant pentru un producător japonez de automobile pe nume Hiroshi Tanaka, al cărui sistem de presare hidraulică continua să cedeze. Aceștia foloseau cilindri pneumatici acolo unde era nevoie de cilindri cu gaz pentru aplicații de forță mare. După explicarea mecanismelor cilindrilor cu gaz și implementarea unor cilindri cu azot adecvați, fiabilitatea sistemului lor s-a îmbunătățit cu 85%, reducând în același timp costurile de întreținere.

Tabla de conținut

- Care sunt principiile fundamentale de funcționare a buteliilor de gaz?

- Cum funcționează diferitele tipuri de butelii de gaz?

- Care sunt componentele cheie care permit funcționarea buteliilor de gaz?

- Cum se compară cilindrii de gaz cu sistemele pneumatice și hidraulice?

- Care sunt aplicațiile industriale ale mecanismelor cilindrilor de gaz?

- Cum să mențineți și să optimizați performanța cilindrilor de gaz?

- Concluzie

- Întrebări frecvente despre mecanismele buteliilor de gaz

Care sunt principiile fundamentale de funcționare a buteliilor de gaz?

Buteliile de gaz funcționează pe baza principiilor termodinamice în care expansiunea, comprimarea sau reacțiile chimice ale gazului creează forță mecanică și mișcare. Înțelegerea acestor principii este esențială pentru aplicarea corectă și pentru siguranță.

Mecanismele cilindrilor cu gaz funcționează prin schimbări controlate ale presiunii gazului în interiorul camerelor sigilate, folosind pistoane pentru a converti energia gazului în mișcare mecanică liniară sau rotativă prin procese termodinamice.

Bazele termodinamicii

Buteliile de gaz funcționează pe baza legilor fundamentale ale gazelor care guvernează relațiile dintre presiune, volum și temperatură în spații restrânse.

Aplicarea principalelor legi ale gazelor:

| Legea | Formula | Aplicarea în buteliile de gaz |

|---|---|---|

| Legea lui Boyle | P₁V₁ = P₂V₂ | Compresie/expansiune izotermă |

| Legea lui Charles | V₁/T₁ = V₂/T₂ | Modificări de volum dependente de temperatură |

| Legea lui Gay-Lussac | P₁/T₁ = P₂/T₂ | Relații presiune-temperatură |

| Legea gazului ideal | PV = nRT | Predicția completă a comportamentului gazului |

Mecanisme de conversie a energiei

Buteliile de gaz transformă diferite forme de energie în lucru mecanic prin diverse mecanisme, în funcție de tipul de gaz și de aplicație.

Tipuri de conversie a energiei:

- Energie termică: Expansiunea termică determină mișcarea pistonului

- Energie chimică: Producerea de gaze din reacții chimice

- Energie de presiune: Expansiunea gazului comprimat stocat

- Energia de schimbare a fazei: Forțe de conversie de la lichid la gaz

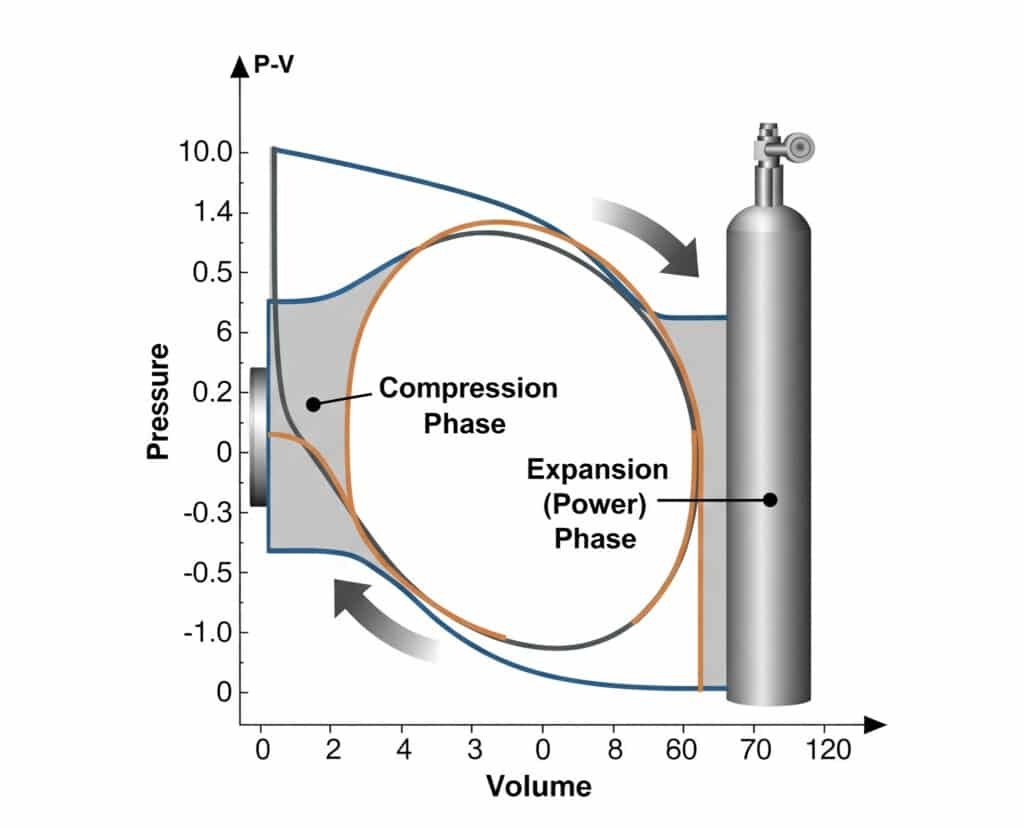

Calculul lucrului presiune-volum

Puterea de lucru a buteliilor cu gaz urmează ecuațiile termodinamice de lucru care determină caracteristicile forței și deplasării.

Formula de lucru: W = ∫P dV (presiune × schimbare de volum)

Pentru procesele cu presiune constantă: W = P × ΔV

Pentru procesele izoterme: W = nRT × ln(V₂/V₁)

Pentru procesele adiabatice: W = (P₂V₂ - P₁V₁)/(γ-1)

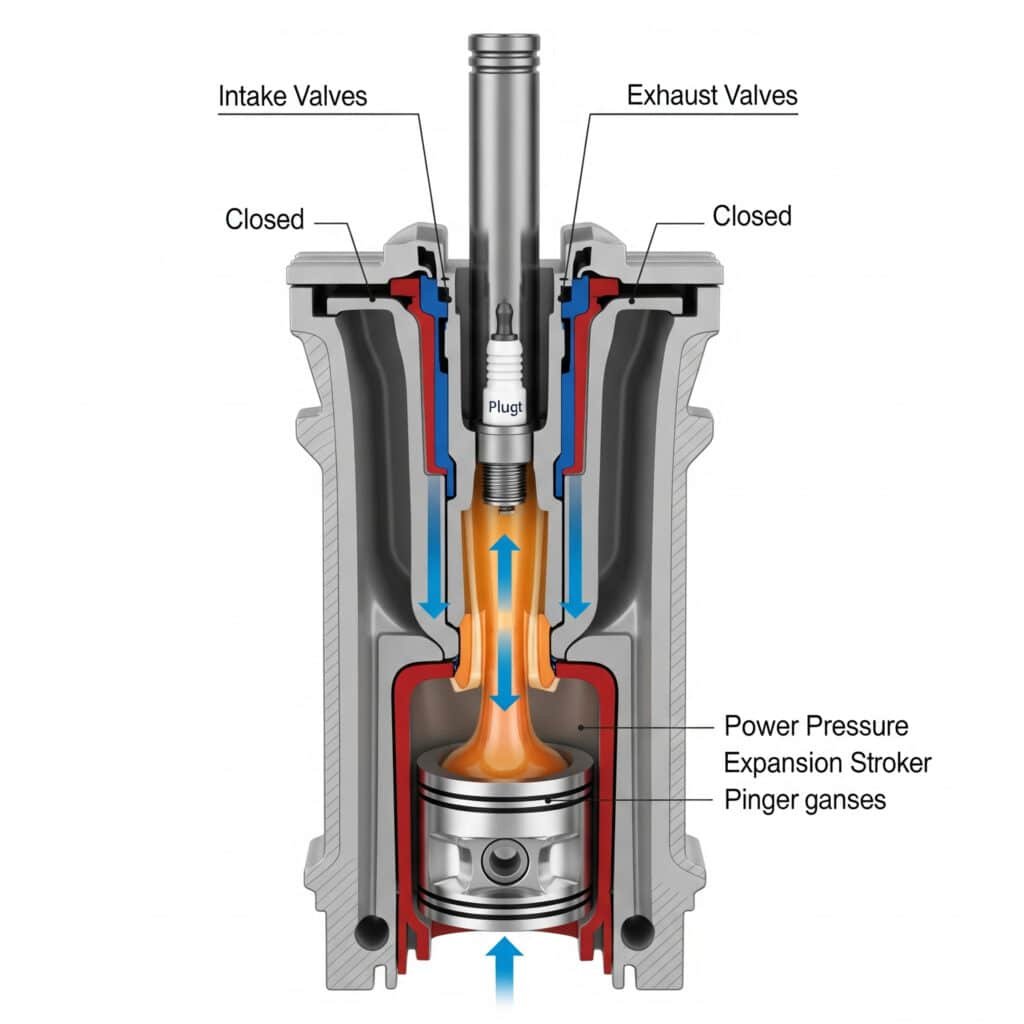

Cicluri de funcționare a buteliilor de gaz

Majoritatea cilindrilor cu gaz funcționează în cicluri care implică faze de admisie, compresie, expansiune și evacuare similare motoarelor cu ardere internă, dar adaptate pentru mișcarea liniară.

Ciclu cilindric cu gaz în patru timpi:

- Intrare: Gazul intră în camera cilindrului

- Compresie: Volumul gazului scade, presiunea crește

- Putere: Expansiunea gazului determină mișcarea pistonului

- Eșapament: Gazul uzat iese din cilindru

Cum funcționează diferitele tipuri de butelii de gaz?

Diferitele modele de butelii de gaz deservesc diferite aplicații industriale prin mecanisme specializate optimizate pentru tipuri specifice de gaze, intervale de presiune și cerințe de performanță.

Tipurile de cilindri cu gaz includ arcuri cu azot, cilindri cu CO₂, cilindri cu gaz de combustie și actuatori cu gaz special, fiecare utilizând mecanisme unice pentru a converti energia gazului în mișcare mecanică.

Arcuri de gaz cu azot

Arcuri cu gaz azot1 utilizează azot gazos comprimat pentru a furniza o forță constantă pe curse lungi. Acestea funcționează ca sisteme sigilate, nefiind necesară nicio alimentare externă cu gaz.

Mecanism de operare:

- Cameră etanșată: Conține azot gazos presurizat

- Piston plutitor: Separă gazul de uleiul hidraulic

- Forța progresivă: Forța crește pe măsură ce cursa se comprimă

- Autoconținut: Nu sunt necesare conexiuni externe

Caracteristicile forței:

- Forța inițială: Determinată de presiunea de preîncărcare a gazului

- Rata progresivă: Crește 3-5% per inch de compresie

- Forța maximă: Limitată de presiunea gazului și de suprafața pistonului

- Sensibilitate la temperatură: ±2% pentru fiecare schimbare de 50°F

Butelii de gaz CO₂

Butelii CO₂2 utilizează dioxid de carbon lichid care se vaporizează pentru a crea forța de expansiune. Schimbarea de fază asigură o presiune constantă pe o gamă largă de funcționare.

Caracteristici unice de funcționare:

- Schimbarea de fază: CO₂ lichid se vaporizează la -109°F

- Presiune constantă: Presiunea vaporilor rămâne stabilă

- Densitate ridicată a forței: Raport excelent forță/greutate

- Depinde de temperatură: Performanța variază în funcție de temperatura ambiantă

Butelii de gaz de combustie

Butelii de gaz de combustie3 utilizează arderea controlată a combustibilului pentru a crea o expansiune a gazului la presiune ridicată pentru aplicații cu forță maximă.

Mecanism de combustie:

| Componentă | Funcția | Parametrii de funcționare |

|---|---|---|

| Injecție de combustibil | Furnizează combustibil măsurat | 10-100 mg pe ciclu |

| Sistemul de aprindere | Inițiază combustia | Scânteie de 15.000-30.000 volți |

| Camera de combustie | Conține explozie | 1000-3000 PSI presiune de vârf |

| Cameră de expansiune | Convertește presiunea în mișcare | Design cu volum variabil |

Acționări speciale pentru gaze

Buteliile pentru gaze speciale utilizează gaze specifice precum heliu, argon sau hidrogen pentru aplicații unice care necesită caracteristici speciale.

Criterii de selecție a gazului:

- Heliu: Inert, densitate redusă, conductivitate termică ridicată

- Argon: Inert, dens, bun pentru aplicații de sudură

- Hidrogen: Densitate mare de energie, considerente privind pericolul de explozie

- Oxigen: Proprietăți oxidante, riscuri de incendiu/explozie

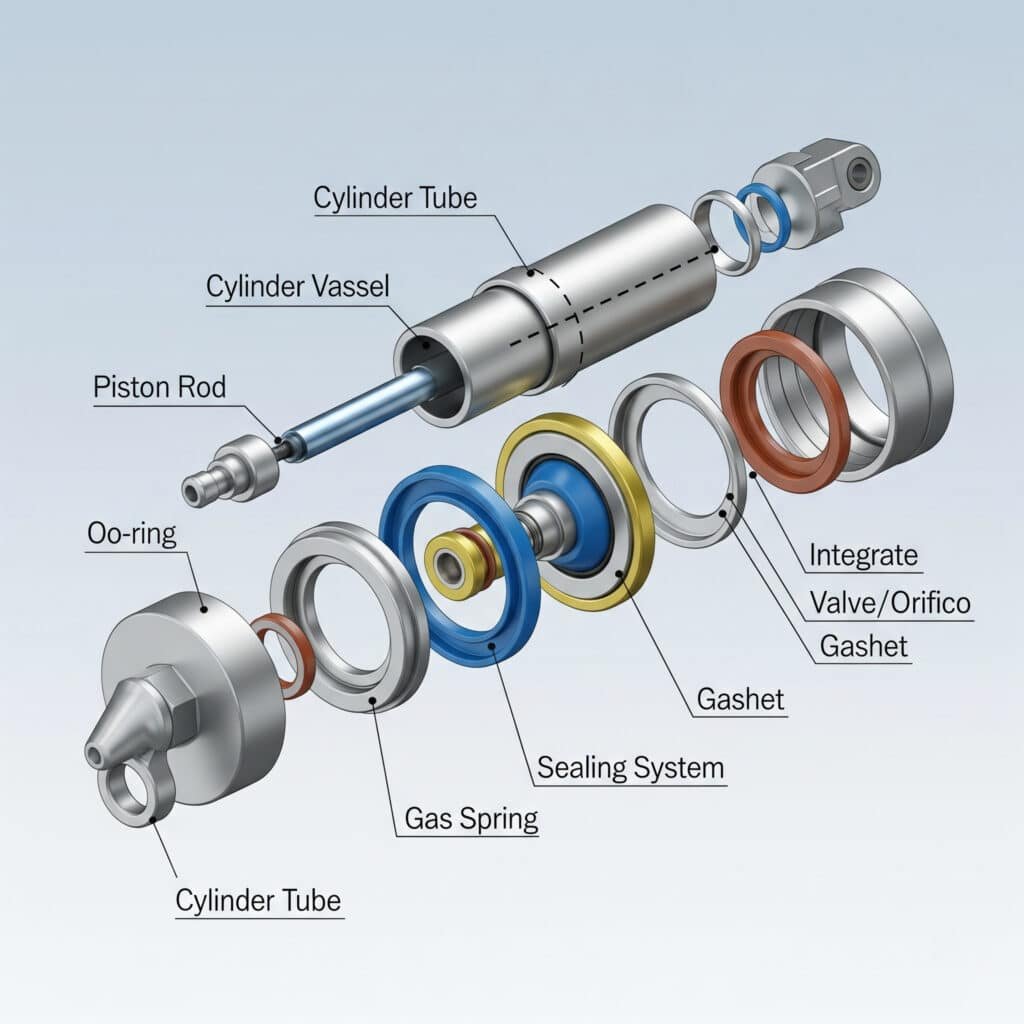

Care sunt componentele cheie care permit funcționarea buteliilor de gaz?

Mecanismele cilindrilor cu gaz necesită componente proiectate cu precizie care funcționează împreună pentru a conține și controla în siguranță conversia energiei gazului în mișcare mecanică.

Componentele cheie includ recipiente sub presiune, pistoane, sisteme de etanșare, supape și dispozitive de siguranță care trebuie să reziste la presiuni ridicate, asigurând în același timp un control fiabil al mișcării și siguranța operatorului.

Proiectarea recipientelor sub presiune

Recipientul sub presiune stă la baza funcționării cilindrilor cu gaz, conținând gaze de înaltă presiune în siguranță și permițând în același timp mișcarea pistonului.

Cerințe de proiectare:

- Grosimea peretelui: Calculat utilizând codurile recipientelor sub presiune

- Selectarea materialului: Oțel de înaltă rezistență sau aliaje de aluminiu

- Factori de siguranță: 4:1 minim pentru aplicații industriale

- Testarea presiunii: Testare hidrostatică la 1,5 × presiunea de lucru

- Certificare: ASME4, DOT sau standarde echivalente de conformitate

Calcule de analiză a tensiunii Hoop:

Stresul cercului5: σ = (P × D)/(2 × t)

Tensiune longitudinală: σ = (P × D)/(4 × t)

Unde:

- P = presiune internă

- D = Diametrul cilindrului

- t = Grosimea peretelui

Proiectarea ansamblului pistonului

Pistoanele transferă presiunea gazului în forță mecanică, menținând în același timp separarea dintre camerele de gaz și mediul extern.

Piston critic Caracteristici:

- Elemente de etanșare: Etanșările multiple previn scurgerile de gaz

- Sisteme de ghidare: Previne încărcarea laterală și legarea

- Selectarea materialului: Compatibil cu chimia gazelor

- Tratamente de suprafață: Reduceți frecarea și uzura

- Echilibrul presiunii: Zone de presiune egale acolo unde este necesar

Tehnologia sistemelor de etanșare

Sistemele de etanșare previn scurgerile de gaz, permițând în același timp mișcarea lină a pistonului sub presiune ridicată și variații de temperatură.

Tipuri de garnituri și aplicații:

| Tip de garnitură | Intervalul de presiune | Intervalul de temperatură | Compatibilitatea gazelor |

|---|---|---|---|

| O-Rings | 0-1500 PSI | -40°F până la +200°F | Majoritatea gazelor |

| Sigilii pentru buze | 0-500 PSI | -20°F până la +180°F | Gaze necorozive |

| Inele de piston | 500-5000 PSI | -40°F până la +400°F | Toate gazele |

| Etanșări metalice | 1000-10000 PSI | -200°F până la +1000°F | Gaze corozive/extreme |

Sisteme de supape și de control

Supapele controlează fluxul de gaz care intră și iese din cilindri, permițând controlul precis al sincronizării și al forței pentru diverse aplicații.

Clasificări ale supapelor:

- Supape de reținere: Prevenirea fluxului invers

- Supape de siguranță: Protecție împotriva suprapresiunii

- Supape de control: Reglarea debitelor de gaz

- Electrovalve Solenoid: Furnizarea capacității de control de la distanță

- Supape manuale: Permite controlul operatorului

Sisteme de siguranță și monitorizare

Sistemele de siguranță protejează operatorii și echipamentele de pericolele asociate buteliilor de gaz, inclusiv suprapresiunea, scurgerile și defectarea componentelor.

Caracteristici esențiale de siguranță:

- Suprimarea presiunii: Protecție automată la suprapresiune

- Discuri Burst: Protecție maximă la presiune

- Detectarea scurgerilor: Monitorizarea integrității izolării gazelor

- Monitorizarea temperaturii: Prevenirea pericolelor termice

- Închidere de urgență: Capacitatea de izolare rapidă a sistemului

Cum se compară cilindrii de gaz cu sistemele pneumatice și hidraulice?

Cilindrii cu gaz oferă avantaje și limitări unice în comparație cu sistemele pneumatice și hidraulice convenționale. Înțelegerea acestor diferențe ajută inginerii să selecteze soluții optime pentru aplicații specifice.

Buteliile cu gaz oferă o densitate de forță mai mare decât sistemele pneumatice și o funcționare mai curată decât sistemele hidraulice, dar necesită o manipulare specială și considerente de siguranță din cauza nivelurilor de energie stocate.

Analiza comparativă a performanțelor

Buteliile cu gaz excelează în aplicațiile care necesită o forță mare, o cursă lungă sau funcționarea în medii extreme în care sistemele convenționale nu funcționează.

Metrici de performanță comparativă:

| Caracteristică | Butelii de gaz | Pneumatic | Hidraulice |

|---|---|---|---|

| Forța de ieșire | 1000-50000 lbs | 100-5000 lbs | 500-100000 lbs |

| Intervalul de presiune | 500-10000 PSI | 80-150 PSI | 1000-5000 PSI |

| Controlul vitezei | Bun | Excelentă | Excelentă |

| Acuratețea poziționării | ±0,5 inch | ±0,1 inch | ±0,01 inch |

| Stocarea energiei | Înaltă | Scăzut | Mediu |

| Întreținere | Mediu | Scăzut | Înaltă |

Avantajele densității energetice

Buteliile de gaz stochează mult mai multă energie pe unitate de volum decât sistemele de aer comprimat, ceea ce le face ideale pentru aplicații portabile sau la distanță.

Comparație între stocarea energiei:

- Aer comprimat (150 PSI): 0,5 BTU pe picior cub

- Azot gazos (3000 PSI): 10 BTU pe picior cub

- CO₂ Lichid/gaz: 25 BTU pe picior cub

- Gaz de combustie: 100+ BTU pe picior cub

Considerații privind siguranța

Buteliile de gaz necesită măsuri de siguranță sporite din cauza nivelurilor mai ridicate de energie stocată și a pericolelor potențiale legate de gaze.

Compararea siguranței:

| Aspect de siguranță | Butelii de gaz | Pneumatic | Hidraulice |

|---|---|---|---|

| Energie stocată | Foarte ridicat | Scăzut | Mediu |

| Riscuri de scurgere | Dependent de gaz | Minimală | Contaminarea cu ulei |

| Risc de incendiu | Variabilă | Scăzut | Mediu |

| Risc de explozie | Mare (unele gaze) | Scăzut | Foarte scăzut |

| Formare necesară | Extensiv | De bază | Intermediar |

Analiza costurilor

Costurile inițiale pentru sistemele de cilindri cu gaz sunt de obicei mai mari decât cele ale sistemelor pneumatice, dar pot fi mai mici decât cele ale sistemelor hidraulice pentru o forță de ieșire echivalentă.

Factori de cost:

- Investiție inițială: Mai mare datorită componentelor specializate

- Costuri de exploatare: Consum redus de energie pe unitate de forță

- Costuri de întreținere: Moderat, necesită servicii specializate

- Costuri de siguranță: Mai mare datorită formării și echipamentelor de siguranță

- Costurile ciclului de viață: Competitiv pentru aplicații cu forță mare

Care sunt aplicațiile industriale ale mecanismelor cilindrilor de gaz?

Buteliile de gaz servesc în diverse aplicații industriale în care caracteristicile lor unice oferă avantaje față de sistemele pneumatice sau hidraulice convenționale.

Aplicațiile principale includ formarea metalelor, producția auto, sistemele aerospațiale, echipamentele miniere și producția de specialitate, unde este necesară o forță ridicată, fiabilitate sau funcționarea în medii extreme.

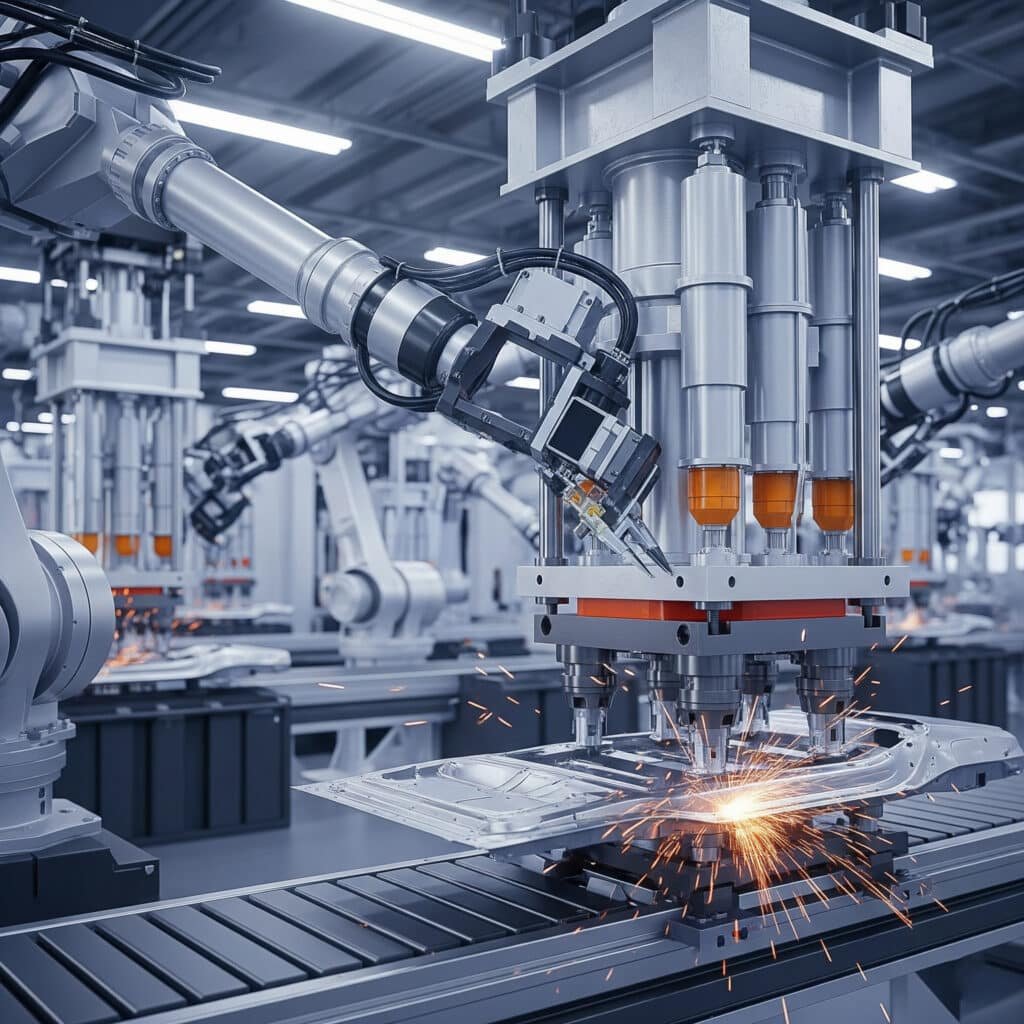

Formarea și ștanțarea metalelor

Buteliile cu gaz furnizează forțe mari constante necesare pentru operațiunile de deformare a metalelor, menținând în același timp un control precis asupra presiunilor de deformare.

Aplicații de formare:

- Desen adânc: Presiune constantă pentru forme complexe

- Operațiuni de blanking: Aplicații de tăiere cu forță mare

- Embosare: Control precis al presiunii pentru texturarea suprafeței

- Montarea monedei: Presiune extremă pentru impresii detaliate

- Progresiv moare: Operații multiple de formare

Avantaje în formarea metalelor:

- Consistența forței: Menține presiunea pe toată durata cursei

- Controlul vitezei: Ratele de formare variabile

- Reglarea presiunii: Aplicarea precisă a forței

- Lungimea cursei: Lovituri lungi pentru trageri adânci

- Fiabilitate: Performanță constantă la sarcini mari

Producția de automobile

Industria auto utilizează butelii de gaz pentru operațiuni de asamblare, echipamente de testare și procese de fabricație specializate.

Aplicații auto:

| Aplicație | Tip gaz | Intervalul de presiune | Principalele beneficii |

|---|---|---|---|

| Testarea motorului | Azot | 500-3000 PSI | Inert, presiune constantă |

| Sisteme de suspensie | Azot | 100-500 PSI | Rata progresivă a arcului |

| Testarea frânelor | CO₂ | 200-1000 PSI | Funcționare consecventă, curată |

| Dispozitive de asamblare | Diverse | 300-2000 PSI | Forță mare de strângere |

Aplicații aerospațiale

Industria aerospațială are nevoie de butelii de gaz pentru echipamente de sprijin la sol, sisteme de testare și procese de fabricație specializate.

Utilizări aerospațiale critice:

- Testarea sistemului hidraulic: Generarea de gaze de înaltă presiune

- Testarea componentelor: Condiții de funcționare simulate

- Echipamente de sprijin la sol: Sisteme de deservire a aeronavelor

- Instrumente de fabricație: Formarea și întărirea compozitelor

- Sisteme de urgență: Energie de rezervă pentru funcțiile critice

Am lucrat recent cu un producător aerospațial francez pe nume Philippe Dubois, al cărui proces de formare a compozitelor necesita un control precis al presiunii. Prin implementarea buteliilor de azot cu reglare electronică a presiunii, am obținut o calitate 40% mai bună a pieselor, reducând în același timp durata ciclului cu 25%.

Industria minieră și industria grea

Exploatările miniere utilizează butelii de gaz în medii dificile, unde fiabilitatea și puterea ridicată sunt esențiale pentru siguranță și productivitate.

Aplicații miniere:

- Spargerea rocilor: Generarea unei forțe de mare impact

- Sisteme de transport: Manipularea materialelor grele

- Sisteme de siguranță: Acționarea echipamentelor de urgență

- Echipamente de foraj: Operațiuni de foraj la presiune ridicată

- Prelucrarea materialelor: Echipamente de concasare și separare

Producție specializată

Procesele de fabricație unice necesită adesea capacități ale cilindrilor de gaz pe care sistemele convenționale nu le pot oferi.

Aplicații de specialitate:

- Formarea sticlei: Controlul precis al presiunii și temperaturii

- Turnare plastic: Sisteme de injecție de mare putere

- Fabricarea textilelor: Formarea și prelucrarea țesăturilor

- Prelucrarea alimentelor: Aplicații sanitare de înaltă presiune

- Farmaceutice: Procese de fabricație curate și precise

Cum să mențineți și să optimizați performanța cilindrilor de gaz?

Întreținerea și optimizarea corespunzătoare asigură siguranța, fiabilitatea și performanța buteliilor de gaz, minimizând în același timp costurile de operare și riscurile de nefuncționare.

Întreținerea include monitorizarea presiunii, inspecția garniturilor de etanșare, testarea purității gazelor și înlocuirea componentelor în conformitate cu programele producătorului, în timp ce optimizarea se concentrează pe setările de presiune, sincronizarea ciclurilor și integrarea sistemului.

Programe de întreținere preventivă

Buteliile de gaz necesită programe sistematice de întreținere adaptate condițiilor de funcționare, tipurilor de gaz și cerințelor aplicațiilor.

Orientări privind frecvența întreținerii:

| Sarcina de întreținere | Frecvența | Puncte de control critice |

|---|---|---|

| Inspecție vizuală | Zilnic | Scurgeri, deteriorări, conexiuni |

| Verificarea presiunii | Săptămânal | Presiunea de funcționare, setările de siguranță |

| Inspecția sigiliilor | Lunar | Uzură, deteriorare, scurgeri |

| Test de puritate a gazului | Trimestrial | Contaminare, umiditate |

| Revizuire completă | Anual | Toate componentele, recertificare |

Puritatea gazului și controlul calității

Calitatea gazului afectează în mod direct performanța cilindrului, siguranța și durata de viață a componentelor. Testarea și purificarea regulată mențin funcționarea optimă.

Standarde de calitate a gazelor:

- Conținutul de umezeală: <10 ppm pentru majoritatea aplicațiilor

- Contaminarea cu petrol: <1 ppm maxim

- Particule: <5 microni, <10 mg/m³

- Puritate chimică: 99.5% minim pentru gaze industriale

- Conținutul de oxigen: <20 ppm pentru aplicații cu gaz inert

Sisteme de monitorizare a performanței

Sistemele moderne de butelii de gaz beneficiază de monitorizare continuă care urmărește parametrii de performanță și prezice nevoile de întreținere.

Parametrii de monitorizare:

- Tendințe de presiune: Detectarea scurgerilor și a tiparelor de uzură

- Monitorizarea temperaturii: Prevenirea deteriorării termice

- Numărarea ciclurilor: Urmăriți utilizarea pentru întreținerea programată

- Forța de ieșire: Monitorizarea degradării performanței

- Timp de răspuns: Detectarea problemelor sistemului de control

Strategii de optimizare

Optimizarea sistemului echilibrează cerințele de performanță cu eficiența energetică, durata de viață a componentelor și costurile de exploatare.

Abordări de optimizare:

- Optimizarea presiunii: Presiunea minimă pentru performanța necesară

- Optimizarea ciclului: Reducerea operațiunilor inutile

- Selectarea gazului: Tipul de gaz optim pentru aplicație

- Actualizarea componentelor: Îmbunătățirea eficienței și fiabilității

- Îmbunătățirea controlului: O mai bună integrare și control al sistemului

Depanarea problemelor comune

Înțelegerea problemelor comune ale buteliilor de gaz permite diagnosticarea și rezolvarea rapidă, minimizând timpii morți și riscurile pentru siguranță.

Probleme comune și soluții:

| Problema | Simptome | Cauze tipice | Soluții |

|---|---|---|---|

| Pierdere de presiune | Forță de ieșire redusă | Uzura garniturii, scurgeri | Înlocuiți garniturile, verificați conexiunile |

| Funcționare lentă | Creșterea duratei ciclului | Restricții de debit | Curățați supapele, verificați conductele |

| Mișcare eronată | Performanță inconsecventă | Gaz contaminat | Purificarea gazului, înlocuirea filtrelor |

| Supraîncălzire | Temperaturi ridicate | Ciclism excesiv | Reducerea ratei ciclului, îmbunătățirea răcirii |

| Eșecul garniturii | Scurgeri externe | Uzură, atac chimic | Înlocuiți cu materiale compatibile |

Implementarea protocolului de siguranță

Siguranța buteliilor de gaz necesită protocoale cuprinzătoare care să acopere manipularea, funcționarea, întreținerea și procedurile de urgență.

Protocoale esențiale de siguranță:

- Formarea personalului: Educație cuprinzătoare privind siguranța buteliilor de gaz

- Evaluarea pericolelor: Audituri regulate privind siguranța și analiza riscurilor

- Proceduri de urgență: Planuri de răspuns pentru diverse scenarii

- Echipament individual de protecție: Cerințe privind echipamentul de protecție adecvat

- Documentație: Înregistrări de întreținere și urmărirea respectării normelor de siguranță

Concluzie

Mecanismele cu cilindru cu gaz transformă energia gazului în mișcare mecanică prin procese termodinamice, oferind o densitate ridicată a forței și capabilități specializate pentru aplicații industriale solicitante care necesită un control precis și performanțe fiabile.

Întrebări frecvente despre mecanismele buteliilor de gaz

Cum funcționează mecanismul unei butelii de gaz?

Buteliile de gaz funcționează prin utilizarea expansiunii, comprimării sau reacțiilor chimice controlate ale gazului în camere sigilate pentru a acționa pistoane care transformă energia gazului în mișcare mecanică liniară sau rotativă.

Care este diferența dintre buteliile cu gaz și buteliile pneumatice?

Buteliile de gaz utilizează gaze specializate la presiuni mai mari (500-10.000 PSI) pentru aplicații de forță mare, în timp ce buteliile pneumatice utilizează aer comprimat la presiuni mai mici (80-150 PSI) pentru automatizare generală.

Ce tipuri de gaze sunt utilizate în buteliile de gaz?

Gazele comune includ azotul (inert, presiune constantă), CO₂ (proprietăți de schimbare de fază), heliul (densitate scăzută), argonul (dens, inert) și amestecuri de gaze specializate pentru aplicații specifice.

Care sunt considerentele de siguranță pentru mecanismele buteliilor de gaz?

Principalele probleme de siguranță includ nivelurile ridicate de energie stocată, pericolele specifice gazelor (toxicitate, inflamabilitate), integritatea recipientelor sub presiune, procedurile adecvate de manipulare și protocoalele de răspuns în caz de urgență.

Câtă forță pot genera buteliile de gaz?

Cilindrii cu gaz pot genera forțe de la 1.000 la peste 50.000 de lire sterline, în funcție de dimensiunea cilindrului, presiunea gazului și design, semnificativ mai mari decât cilindrii pneumatici standard.

Ce întreținere necesită buteliile de gaz?

Întreținerea include inspecții vizuale zilnice, verificări săptămânale ale presiunii, inspecții lunare ale garniturilor, teste trimestriale ale purității gazelor și revizii anuale complete cu înlocuirea componentelor, după caz.

-

Explică principiul de funcționare al arcurilor cu gaz (cunoscute și sub denumirea de arcuri sau berbeci cu gaz), care sunt dispozitive pneumatice sigilate care utilizează azot comprimat pentru a furniza o forță controlată pe o anumită cursă. ↩

-

Prezintă diagrama de fază pentru dioxidul de carbon, un grafic al presiunii în funcție de temperatură care ilustrează condițiile în care CO₂ există ca solid, lichid sau gaz și de ce poate asigura o presiune constantă printr-o schimbare de fază. ↩

-

Descrie actuatoarele pirotehnice, dispozitive care utilizează expansiunea rapidă a gazului de la o încărcătură explozivă sau pirotehnică controlată pentru a produce lucru mecanic, adesea utilizate pentru aplicații cu o singură lovitură, cu forță mare, cum ar fi eliberarea de urgență sau umflarea airbag-urilor. ↩

-

Oferă informații despre Codul ASME pentru cazane și recipiente sub presiune (BPVC), un standard major care reglementează proiectarea, construcția și inspecția cazanelor și recipientelor sub presiune pentru a asigura siguranța, care este o referință esențială pentru componentele de înaltă presiune. ↩

-

Detaliază conceptul de tensiune hoop, care este tensiunea circumferențială din peretele unui recipient cilindric sub presiune care acționează perpendicular pe direcția axială și care trebuie gestionată pentru a preveni ruperea. ↩