Liniile de producție se opresc pe neașteptate. Inginerii se grăbesc să remedieze defecțiuni pneumatice misterioase. Majoritatea oamenilor nu înțeleg niciodată fizica simplă care alimentează automatizarea modernă.

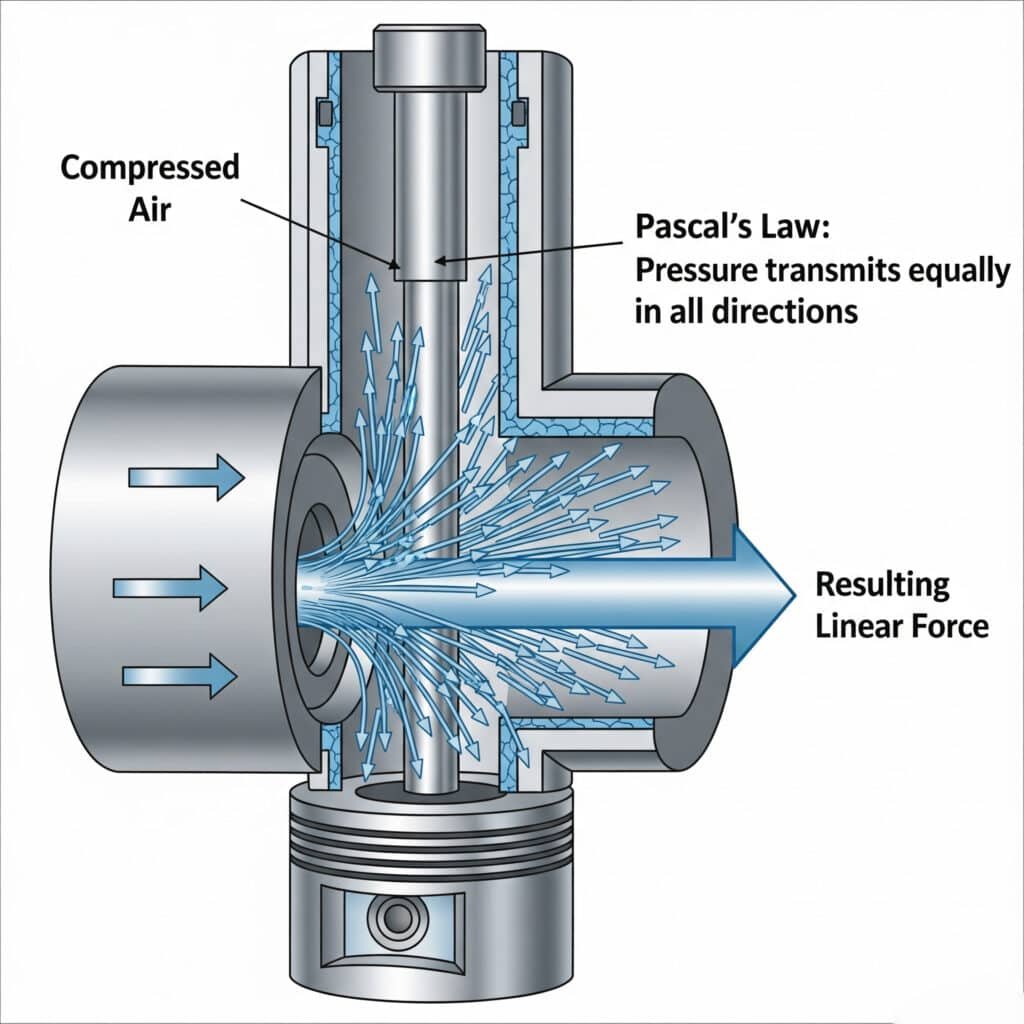

Principiul de funcționare al cilindrului pneumatic se bazează pe Legea lui Pascal, în care presiunea aerului comprimat acționează în mod egal în toate direcțiile într-o cameră etanșă, creând o forță liniară atunci când diferența de presiune deplasează un piston prin orificiul cilindrului.

Anul trecut, am vizitat-o pe Sarah, un supervizor de întreținere la o fabrică de automobile din Texas. Echipa ei înlocuia cilindrii pneumatici la fiecare câteva săptămâni fără să înțeleagă de ce se defectau. Am petrecut două ore explicându-i principiile de bază, iar rata defecțiunilor a scăzut cu 80% în decurs de o lună. Înțelegerea principiilor de bază a schimbat totul.

Tabla de conținut

- Ce este legea lui Pascal și cum se aplică aceasta la cilindrii pneumatici?

- Cum creează presiunea aerului mișcarea liniară?

- Care sunt componentele esențiale care fac să funcționeze cilindrii pneumatici?

- Care sunt diferențele dintre cilindrii cu acțiune simplă și cei cu acțiune dublă?

- Ce rol joacă garniturile și supapele în funcționarea cilindrilor?

- Cum se calculează forța, viteza și consumul de aer?

- Care sunt avantajele și limitările puterii pneumatice?

- Cum afectează factorii de mediu performanța cilindrilor pneumatici?

- Ce probleme frecvente apar și cum să le prevenim?

- Concluzie

- Întrebări frecvente despre principiile cilindrilor pneumatici

Ce este legea lui Pascal și cum se aplică aceasta la cilindrii pneumatici?

Legea lui Pascal stă la baza funcționării tuturor cilindrilor pneumatici și explică de ce aerul comprimat poate genera o forță extraordinară.

Legea lui Pascal afirmă că presiunea aplicată unui fluid închis se transmite în mod egal în toate direcțiile, permițând cilindrilor pneumatici să transforme presiunea aerului în forță liniară prin aplicarea unei diferențe de presiune pe suprafața unui piston.

Înțelegerea transmiterii presiunii

Legea lui Pascal, descoperită de Blaise Pascal1 în 1653, explică modul în care fluidele confinate se comportă sub presiune. Atunci când se aplică presiune în orice punct al unui fluid închis, această presiune se transmite în mod egal în întregul volum al fluidului.

În cilindrii pneumatici, aerul comprimat acționează ca fluid de lucru. Atunci când presiunea aerului intră într-o parte a cilindrului, acesta împinge pistonul cu o forță egală pe întreaga suprafață a pistonului.

Presiunea rămâne constantă în întregul volum de aer, dar forța depinde de suprafața pe care acționează presiunea. Această relație permite cilindrilor pneumatici să genereze forțe substanțiale de la presiuni ale aerului relativ scăzute.

Fundația matematică

Ecuația de bază a forței rezultă direct din Legea lui Pascal: F = P × A, unde forța este egală cu presiunea înmulțită cu suprafața. Această relație simplă guvernează toate calculele pentru cilindrii pneumatici.

Unitățile de presiune utilizează de obicei bar, PSI sau Pascal, în funcție de locație. Un bar este egal cu aproximativ 14,5 PSI sau 100.000 Pascal.

Calculul suprafeței utilizează diametrul efectiv al pistonului, ținând cont de suprafața tijei în cazul cilindrilor cu dublu efect. Tija reduce suprafața efectivă pe o parte a pistonului.

Conceptul de presiune diferențială

Cilindrii pneumatici funcționează prin crearea unor diferențe de presiune pe piston. Presiunea mai mare pe o parte creează o forță netă care deplasează pistonul spre partea cu presiune mai mică.

Presiunea atmosferică (1 bar sau 14,7 PSI) există pe partea de evacuare, cu excepția cazului în care este prezentă o contrapresiune. Diferența de presiune determină forța reală de ieșire.

Forța teoretică maximă apare atunci când o parte are presiune maximă în sistem, iar cealaltă parte se ventilează în atmosferă. Sistemele reale au pierderi care reduc forța reală de ieșire.

Aplicații practice

Înțelegerea legii lui Pascal ajută la depistarea problemelor pneumatice. Dacă apar scăderi de presiune, forța de ieșire scade proporțional în întregul sistem.

Proiectarea sistemului trebuie să țină cont de pierderile de presiune prin supape, fitinguri și tuburi. Aceste pierderi reduc presiunea efectivă disponibilă la butelie.

Mai mulți cilindri conectați la aceeași sursă de presiune împart presiunea disponibilă în mod egal, în conformitate cu principiile Legii lui Pascal.

| Presiune (bar) | Suprafața pistonului (cm²) | Forța teoretică (N) | Forța practică (N) |

|---|---|---|---|

| 6 | 50 | 3000 | 2700 |

| 6 | 100 | 6000 | 5400 |

| 8 | 50 | 4000 | 3600 |

| 8 | 100 | 8000 | 7200 |

Cum creează presiunea aerului mișcarea liniară?

Conversia presiunii aerului în mișcare liniară implică mai multe principii fizice care lucrează împreună pentru a crea o mișcare controlată.

Presiunea aerului creează o mișcare liniară prin aplicarea unei forțe pe suprafața pistonului, depășind frecarea statică și rezistența la sarcină, apoi accelerând ansamblul piston și tijă prin alezajul cilindrului la viteze determinate de debitul de aer.

Procesul de generare a forței

Aerul comprimat intră în camera cilindrului și se dilată pentru a umple volumul disponibil. Moleculele de aer exercită presiune asupra tuturor suprafețelor, inclusiv asupra feței pistonului.

Forța de presiune acționează perpendicular pe suprafața pistonului, creând o forță netă în direcția de mișcare. Această forță trebuie să învingă frecarea statică înainte ca mișcarea să înceapă.

Odată ce începe mișcarea, frecarea cinetică înlocuiește frecarea statică, reducând de obicei forța de rezistență. Forța netă accelerează apoi pistonul și sarcina atașată.

Mecanisme de control al mișcării

Debitul de aer în cilindru determină viteza pistonului. Un debit mai mare permite o mișcare mai rapidă, în timp ce un debit limitat creează o mișcare mai lentă și mai controlată.

Supapele de control al debitului reglează debitul de aer pentru a atinge vitezele dorite. Controlul de intrare afectează accelerația, în timp ce controlul de ieșire influențează decelerarea și manipularea sarcinii.

Contrapresiunea pe partea de evacuare asigură amortizarea și decelerarea lină. Supapele de amortizare reglabile optimizează caracteristicile de mișcare pentru aplicații specifice.

Accelerare și decelerare

A doua lege a lui Newton2 (F = ma) guvernează accelerația pistonului. Forța netă împărțită la masa în mișcare determină rata accelerației.

Accelerația inițială este maximă atunci când diferența de presiune este maximă și viteza este zero. Pe măsură ce viteza crește, limitarea debitului poate reduce accelerația.

Decelerarea are loc atunci când fluxul de evacuare devine restricționat sau când crește contrapresiunea. Decelerarea controlată previne sarcinile de șoc și îmbunătățește durata de viață a sistemului.

Eficiența transferului de energie

Sistemele pneumatice ating de obicei o eficiență energetică de 25-35% de la intrarea compresorului la ieșirea lucrului util. Cea mai mare parte a energiei se transformă în căldură în timpul compresiei și expansiunii.

Eficiența cilindrului depinde de pierderile prin frecare, scurgeri și restricții de debit. Sistemele bine concepute ating o eficiență a cilindrului de 85-95%.

Optimizarea sistemului se concentrează pe minimizarea căderilor de presiune și pe utilizarea dimensiunii adecvate a cilindrilor pentru a maximiza eficiența în cadrul constrângerilor practice.

Care sunt componentele esențiale care fac să funcționeze cilindrii pneumatici?

Înțelegerea funcției fiecărei componente vă ajută să selectați, să întrețineți și să depanați eficient sistemele de cilindri pneumatici.

Componentele esențiale ale cilindrului pneumatic includ corpul cilindrului, ansamblul pistonului, tija pistonului, capacele de capăt, garniturile, orificiile și feroneria de montare, fiecare fiind proiectat să funcționeze împreună pentru generarea unei mișcări liniare fiabile.

Construcția corpului cilindrului

Corpul cilindrului conține presiunea de lucru și ghidează mișcarea pistonului. Majoritatea cilindrilor folosesc tuburi de oțel fără sudură sau extrudate de aluminiu pentru materialul corpului.

Finisajul suprafeței interne afectează în mod critic durata de viață și performanța garniturii. Alezaje rectificate3 cu un finisaj al suprafeței de 0,4-0,8 Ra asigură o funcționare optimă a garniturii și o durată lungă de viață.

Grosimea peretelui trebuie să reziste la presiunea de funcționare cu factorii de siguranță corespunzători. Modelele standard suportă o presiune de lucru de 10-16 bar cu factori de siguranță 4:1.

Materialele corpului includ oțel carbon, oțel inoxidabil și aliaje de aluminiu. Alegerea materialului depinde de mediul de operare, de cerințele de presiune și de considerentele de cost.

Proiectarea ansamblului pistonului

Pistonul separă camerele cilindrului și transmite forța către tija pistonului. Designul pistonului afectează performanța, eficiența și durata de viață.

Materialele pistoanelor utilizează de obicei aluminiu sau oțel. Pistoanele din aluminiu reduc masa în mișcare pentru o accelerație mai rapidă, în timp ce pistoanele din oțel suportă forțe mai mari.

Garniturile cu piston creează limita de presiune dintre camere. Garniturile primare se ocupă de limitarea presiunii, în timp ce garniturile secundare previn scurgerile.

Diametrul pistonului determină forța de ieșire conform formulei F = P × A. Pistoanele mai mari generează mai multă forță, dar necesită un volum de aer și o capacitate de debit mai mari.

Specificațiile tijei pistonului

Tija pistonului transmite forța cilindrului către sarcina externă. Proiectarea tijei trebuie să suporte forțele aplicate fără să se îndoaie sau să se deformeze.

Materialele tijei includ oțel cromat, oțel inoxidabil și aliaje specializate. Cromarea oferă rezistență la coroziune și un finisaj neted al suprafeței.

Diametrul tijei afectează rezistența la flambaj și rigiditatea sistemului. Tijele mai mari suportă sarcini laterale mai mari, dar măresc dimensiunea și costul cilindrului.

Finisajul suprafeței tijei influențează performanța garniturii și durata de viață. Suprafețele netede și dure minimizează uzura garniturii și prelungesc intervalele de întreținere.

Capace de capăt și sisteme de montare

Capacele de capăt sigilează capetele cilindrului și oferă puncte de montare pentru corpul cilindrului. Acestea trebuie să reziste la întreaga presiune a sistemului și la sarcinile de montare.

Construcția tijei4 utilizează tije filetate pentru a fixa capacele de capăt la corpul cilindrului. Acest design permite service-ul pe teren și înlocuirea garniturilor.

Construcția sudată atașează permanent capacele de capăt la corpul cilindrului. Acest lucru creează un design mai compact, dar împiedică service-ul pe teren.

Stilurile de montare includ opțiuni de montare pe clevis, trunnion, flanșă și picior. Alegerea corectă a montării previne concentrarea tensiunilor și defectarea prematură.

| Componentă | Opțiuni materiale | Funcție cheie | Moduri de eșec |

|---|---|---|---|

| Corp cilindru | Oțel, aluminiu | Izolarea presiunii | Coroziune, uzură |

| Piston | Aluminiu, oțel | Transmiterea forței | Defecțiune garnitură, uzură |

| Tija pistonului | Oțel cromat, SS | Conexiunea de încărcare | Flambare, coroziune |

| Capace de capăt | Oțel, aluminiu | Etanșare la presiune | Fisuri, scurgeri |

| Sigilii | NBR, PU, PTFE | Izolarea presiunii | Uzură, atac chimic |

Tehnologia de etanșare

Etanșările pistonului primar mențin separarea presiunii între camerele cilindrului. Alegerea garniturii depinde de cerințele de presiune, temperatură și compatibilitate chimică.

Garniturile de etanșare pentru tije previn scurgerile externe și pătrunderea contaminării. Acestea trebuie să facă față mișcării dinamice, menținând în același timp o etanșare eficientă.

Garniturile ștergătoare îndepărtează contaminarea de pe suprafața tijei în timpul retragerii. Acest lucru protejează garniturile interne și prelungește durata de viață.

Garniturile de etanșare statice previn scurgerile la conexiunile filetate și la interfețele capetelor. Acestea suportă presiunea fără mișcare relativă între suprafețe.

Care sunt diferențele dintre cilindrii cu acțiune simplă și cei cu acțiune dublă?

Alegerea între cilindri cu acțiune simplă și cilindri cu acțiune dublă afectează semnificativ performanța, controlul și adecvarea aplicației.

Cilindrii cu acțiune simplă utilizează presiunea aerului pentru mișcare într-o direcție cu revenire prin arc sau gravitație, în timp ce cilindrii cu acțiune dublă utilizează presiunea aerului pentru mișcare în ambele direcții, oferind un control mai bun și forțe mai mari.

Funcționarea cilindrului cu un singur efect

Cilindrii cu acțiune simplă aplică presiunea aerului pe o singură parte a pistonului. Cursa de întoarcere se bazează pe un arc intern, un arc extern sau gravitația pentru a retrage pistonul.

Cilindrii cu arc de revenire utilizează arcuri de compresie interne pentru a retrage pistonul atunci când presiunea aerului se eliberează. Forța arcului trebuie să depășească frecarea și orice sarcină externă.

Cilindrii cu revenire gravitațională se bazează pe greutate sau pe forțe externe pentru a retrage pistonul. Acest design se potrivește aplicațiilor verticale în care gravitația ajută la mișcarea de revenire.

Consumul de aer este mai mic deoarece aerul presurizat este utilizat doar pentru o singură direcție de mișcare. Acest lucru reduce necesarul de compresoare și costurile de operare.

Funcționarea cilindrului cu dublu efect

Cilindrii cu dublu efect aplică presiunea aerului alternativ pe ambele părți ale pistonului. Acest lucru asigură o mișcare acționată atât în direcția de ieșire, cât și în cea de retragere.

Forța de ieșire poate diferi între cursele de extensie și retragere din cauza suprafeței tijei care reduce suprafața efectivă a pistonului pe o parte. Forța de extensie este de obicei mai mare.

Controlul vitezei este independent pentru ambele direcții folosind supape separate de control al debitului. Acest lucru permite optimizarea duratei ciclului pentru diferite condiții de încărcare.

Capacitatea de menținere a poziției este excelentă, deoarece presiunea aerului menține poziția împotriva forțelor externe în ambele direcții.

Compararea performanțelor

Forța de ieșire în cilindrii cu un singur efect este limitată de forța arcului în timpul extensiei. Forța arcului reduce forța netă de ieșire disponibilă pentru lucru.

Cilindrii cu dublu efect oferă forță pneumatică completă în ambele direcții, fără pierderi prin frecare. Acest lucru maximizează forța disponibilă pentru sarcinile externe.

Controlul vitezei este mai limitat în cazul modelelor cu un singur efect, deoarece viteza de revenire depinde mai degrabă de caracteristicile arcului sau de gravitație decât de fluxul de aer controlat.

Eficiența energetică poate favoriza modelele cu un singur efect pentru aplicații simple, datorită consumului redus de aer și a sistemelor de control mai simple.

Criterii de selecție a cererilor

Cilindrii cu acțiune simplă se potrivesc aplicațiilor simple care necesită mișcare într-o singură direcție cu sarcini de revenire ușoare. Exemplele includ operațiunile de strângere, presare și ridicare.

Cilindrii cu dublu efect funcționează mai bine pentru aplicațiile care necesită mișcare controlată în ambele direcții sau forțe mari în timpul retragerii. Aplicațiile de manipulare și poziționare a materialelor beneficiază de modele cu dublu efect.

Considerentele de siguranță pot favoriza modelele cu un singur efect care se încadrează într-o poziție sigură atunci când se pierde presiunea aerului. Întoarcerea prin arc asigură un comportament previzibil al modului de defectare.

Analiza costurilor trebuie să includă prețul buteliei, complexitatea supapei și consumul de aer pe durata de viață a sistemului pentru a determina cea mai economică alegere.

| Caracteristică | Cu un singur efect | Cu dublu efect | Cea mai bună aplicație |

|---|---|---|---|

| Controlul forței | O singură direcție | Ambele direcții | SA: Strângere, DA: Poziționare |

| Controlul vitezei | Returnare limitată | Control complet | SA: Simplu, DA: Complex |

| Consumul de aer | Mai mici | Mai mare | SA: Sensibil la costuri, DA: Performanță |

| Poziția deținută | Moderat | Excelentă | SA: încărcături gravitaționale, DA: precizie |

| Comportamentul de siguranță | Randament previzibil | Depinde de valvă | SA: Fail-safe, DA: Controlat |

Ce rol joacă garniturile și supapele în funcționarea cilindrilor?

Garniturile și supapele sunt componente critice care permit funcționarea corectă, eficiența și fiabilitatea cilindrilor pneumatici.

Garniturile mențin separarea presiunii și previn contaminarea, în timp ce supapele controlează direcția, viteza și presiunea fluxului de aer pentru a obține mișcarea și poziționarea dorită a cilindrului.

Funcții și tipuri de garnituri

Etanșările pistonului primar creează bariere de presiune între camerele cilindrului. Acestea trebuie să etanșeze eficient, permițând în același timp mișcarea lină a pistonului cu o frecare minimă.

Garniturile de etanșare a tijei împiedică aerul presurizat să scape în jurul tijei pistonului. De asemenea, acestea împiedică pătrunderea contaminării externe în cilindru.

Garniturile ștergătoare îndepărtează murdăria, umiditatea și resturile de pe suprafața tijei în timpul retragerii. Acest lucru protejează etanșările interne și menține curățenia sistemului.

Etanșările statice previn scurgerile la racordurile filetate, capacele de capăt și fitingurile port. Acestea suportă presiunea fără mișcare relativă între suprafețele de etanșare.

Selectarea materialului de etanșare

Garniturile de etanșare din cauciuc nitrilic (NBR) fac față aplicațiilor industriale generale cu o bună rezistență chimică și un interval de temperatură moderat (-20°C la +80°C).

Garniturile din poliuretan (PU) oferă o rezistență excelentă la uzură și o frecare redusă pentru aplicații cu cicluri mari. Acestea funcționează bine la temperaturi de la -35°C la +80°C.

Garniturile din PTFE oferă rezistență chimică superioară și frecare redusă, dar necesită o instalare atentă. Acestea suportă temperaturi de la -200°C la +200°C.

Garniturile Viton oferă o rezistență excepțională la substanțe chimice și temperatură pentru medii dure. Acestea funcționează fiabil de la -20°C la +200°C.

Funcțiile de control ale supapei

Valvele de control direcțional determină direcția fluxului de aer pentru a extinde sau retrage cilindrul. Tipurile comune includ configurații cu 3/2 căi și 5/2 căi.

Supapele de control al debitului reglează debitul de aer pentru a controla turația cilindrilor. Controlul de intrare afectează accelerația, în timp ce controlul de ieșire influențează decelerarea.

Supapele de control al presiunii mențin presiunea de funcționare constantă și oferă protecție la suprasarcină. Acestea asigură o forță de ieșire stabilă și previn deteriorarea sistemului.

Supapele de evacuare rapidă accelerează mișcarea cilindrului permițând evacuarea rapidă a aerului direct în atmosferă, ocolind restricțiile de debit din supapa principală.

Criterii de selecție a supapei

Capacitatea debitului trebuie să corespundă cerințelor cilindrului pentru vitezele de funcționare dorite. Supapele subdimensionate creează restricții de debit care limitează performanțele.

Timpul de răspuns afectează performanța sistemului în aplicațiile de mare viteză. Supapele cu acțiune rapidă permit schimbări rapide de direcție și poziționare precisă.

Presiunea nominală trebuie să depășească presiunea maximă a sistemului cu marjele de siguranță corespunzătoare. Defectarea supapei poate provoca eliberarea periculoasă a presiunii.

Compatibilitatea cu mediul include gama de temperaturi, rezistența la vibrații și protecția împotriva pătrunderii contaminării.

Integrarea sistemului

Opțiunile de montare a supapei includ montarea pe colector pentru instalații compacte sau montarea individuală pentru sisteme de control distribuite.

Conexiunile electrice trebuie să corespundă cerințelor sistemului de control. Opțiunile includ funcționarea solenoidului, funcționarea pilotului sau capacitatea de anulare manuală.

Semnalele de feedback de la senzorii de poziție permit sistemele de control în buclă închisă. Răspunsul supapei trebuie să se coordoneze cu semnalele senzorilor pentru o funcționare stabilă.

Accesul pentru întreținere afectează capacitatea de întreținere a sistemului. Amplasarea supapei trebuie să permită inspectarea, reglarea și înlocuirea ușoară, atunci când este necesar.

Cum se calculează forța, viteza și consumul de aer?

Calculele exacte asigură dimensionarea corectă a cilindrilor pneumatici și previzionează performanța sistemului pentru cerințele specifice ale aplicației dumneavoastră.

Calculați forța cilindrului pneumatic folosind F = P × A, determinați viteza din V = Q/A și estimați consumul de aer folosind relațiile dintre volum și presiune pentru a optimiza proiectarea și performanța sistemului.

Metode de calcul al forței

Forța teoretică este egală cu presiunea aerului înmulțită cu suprafața efectivă a pistonului: F = P × A. Aceasta reprezintă forța maximă disponibilă în condiții ideale.

Suprafața efectivă a pistonului diferă între cursele de întindere și retragere în cilindrii cu dublu efect din cauza suprafeței tijei: A_retragere = A_piston - A_tijă.

Forța practică ține cont de pierderile prin frecare, de obicei 10-15% din forța teoretică. Frecarea garniturii, frecarea ghidajului și pierderile de flux de aer reduc forța disponibilă.

Analiza sarcinii trebuie să includă greutatea statică, forțele de proces, forțele de accelerație și factorii de siguranță. Forța totală necesară determină dimensiunea minimă a cilindrului.

Principiile de calculare a vitezei

Viteza cilindrului este direct legată de debitul de aer: V = Q/A, unde viteza este egală cu debitul volumetric împărțit la suprafața efectivă a pistonului.

Debitul depinde de capacitatea supapei, de presiunea diferențială și de dimensiunea tubului. Restricțiile de debit oriunde în sistem limitează viteza maximă.

Viteza în faza de accelerare crește treptat pe măsură ce debitul de aer se acumulează. Viteza în regim staționar apare atunci când debitul se stabilizează la capacitatea maximă.

Decelerarea depinde de capacitatea debitului de evacuare și de contrapresiune. Sistemele de amortizare controlează decelerarea pentru a preveni sarcinile de șoc.

Analiza consumului de aer

Consumul de aer pe ciclu este egal cu volumul cilindrului înmulțit cu raportul de presiune: V_air = V_cilindru × (P_absolut/P_atmosferic).

Cilindrii cu dublu efect consumă aer atât pentru cursa de extensie, cât și pentru cea de retragere. Cilindrii cu acțiune simplă consumă aer numai pentru cursa de alimentare.

Pierderile din sistem prin supape, fitinguri și scurgeri adaugă de obicei 20-30% la consumul teoretic. Proiectarea corectă a sistemului minimizează aceste pierderi.

Dimensionarea compresoarelor trebuie să facă față cererii de vârf plus pierderilor din sistem, cu o capacitate de rezervă adecvată. Compresoarele subdimensionate cauzează căderi de presiune și performanțe slabe.

Optimizarea performanței

Alegerea dimensiunii alezajului echilibrează cerințele de forță cu viteza și consumul de aer. Orificiile mai mari asigură o forță mai mare, dar utilizează mai mult aer și se mișcă mai lent.

Lungimea cursei afectează consumul de aer și timpul de răspuns al sistemului. Cursele mai lungi necesită un volum mai mare de aer și timpi de umplere mai lungi.

Optimizarea presiunii de funcționare ia în considerare nevoile de forță, costurile de energie și durata de viață a componentelor. Presiunile mai mari reduc dimensiunea cilindrilor, dar cresc consumul de energie și stresul componentelor.

Eficiența sistemului se îmbunătățește prin dimensionarea corectă a componentelor, căderi de presiune minime și tratarea eficientă a aerului. Sistemele bine proiectate ating o eficiență de 85-95%.

| Alezaj cilindru | Presiunea de funcționare | Extindeți forța | Forța de retragere | Aer pe ciclu |

|---|---|---|---|---|

| 50mm | 6 bar | 1180N | 950N | 2,4 litri |

| 63mm | 6 bar | 1870N | 1500N | 3,7 litri |

| 80mm | 6 bar | 3020N | 2420N | 6,0 litri |

| 100mm | 6 bar | 4710N | 3770N | 9,4 litri |

Exemple practice de calcul

Exemplul 1: Cilindru cu diametrul de 63 mm la o presiune de 6 bar

- Extindeți forța: F = 6 × π × (63/2)² = 1870N

- Consumul de aer: V = π × (63/2)² × cursă × 6 = cursă × 18,7 litri/metru

Exemplul 2: Dimensiunea cilindrului necesar pentru o forță de 2000N la 6 bar

- Suprafața necesară: A = F/P = 2000/6 = 333 cm²

- Diametrul necesar: D = √(4A/π) = √(4×333/π) = 65mm

Aceste calcule oferă puncte de plecare pentru selectarea cilindrilor, dimensionarea finală luând în considerare factorii de siguranță și cerințele specifice aplicației.

Care sunt avantajele și limitările puterii pneumatice?

Înțelegerea avantajelor și constrângerilor sistemului pneumatic ajută la determinarea momentului în care cilindrii pneumatici sunt cea mai bună alegere pentru aplicația dvs.

Puterea pneumatică oferă o funcționare curată, un control simplu, viteză mare și avantaje de siguranță, dar are limitări în ceea ce privește puterea de ieșire, eficiența energetică și poziționarea precisă în comparație cu alternativele hidraulice și electrice.

Principalele avantaje ale sistemelor pneumatice

Funcționarea curată face ca sistemele pneumatice să fie ideale pentru aplicații de procesare a alimentelor, farmaceutice și în camere curate. Scurgerile de aer comprimat sunt inofensive pentru produse și mediu.

Sistemele de control simple utilizează supape și comutatoare de bază pentru funcționare. Acest lucru reduce complexitatea, cerințele de instruire și întreținerea în comparație cu alternativele mai sofisticate.

Funcționarea la viteză mare permite cicluri rapide datorită masei mobile reduse și proprietăților compresibile ale aerului. Cilindrii pneumatici pot atinge viteze de până la 10 m/s.

Avantajele de siguranță includ mediul de lucru neinflamabil și moduri de defectare previzibile. Scurgerile de aer nu creează riscuri de incendiu sau de contaminare a mediului.

Rentabilitatea pentru aplicațiile simple include un cost inițial scăzut, o instalare simplă și aer comprimat ușor disponibil în majoritatea instalațiilor industriale.

Limitări ale sistemului

Forța de ieșire este limitată de nivelurile practice ale presiunii aerului, de obicei 6-10 bar în sistemele industriale. Acest lucru limitează cilindrii pneumatici la aplicații cu forță moderată.

Eficiența energetică este slabă, de obicei 25-35% de la intrarea compresorului la ieșirea lucrului util. Cea mai mare parte a energiei se transformă în căldură în timpul ciclurilor de compresie și expansiune.

Poziționarea precisă este dificilă din cauza compresibilității aerului și a efectelor temperaturii. Sistemele pneumatice se luptă cu aplicațiile care necesită o precizie de poziționare mai mare de ±1 mm.

Sensibilitatea la temperatură afectează performanța, deoarece densitatea și presiunea aerului variază în funcție de temperatură. Performanțele sistemului variază în funcție de condițiile ambientale.

Nivelurile de zgomot pot fi semnificative din cauza evacuării aerului și a funcționării compresorului. Amortizarea sunetului poate fi necesară în medii sensibile la zgomot.

Comparație cu tehnologiile alternative

Sistemele hidraulice oferă forțe mai mari și o precizie mai bună de poziționare, dar necesită o manipulare complexă a fluidelor și creează probleme de mediu în cazul scurgerilor de ulei.

Actuatoarele electrice oferă poziționare precisă și eficiență ridicată, dar au costuri inițiale mai mari și viteză limitată în aplicații cu forță mare.

Sistemele pneumatice excelează în aplicații care necesită forțe moderate, viteze mari, funcționare curată și control simplu, cu costuri inițiale rezonabile.

Matricea de adecvare a aplicației

Aplicațiile ideale includ ambalarea, asamblarea, manipularea materialelor și automatizarea simplă, unde viteza și curățenia sunt mai importante decât precizia sau forțele mari.

Aplicațiile slabe includ ridicarea grea, poziționarea de precizie, munca continuă și aplicații în care eficiența energetică este esențială pentru costurile de operare.

Sistemele hibride combină uneori viteza pneumatică cu precizia electrică sau forța hidraulică pentru a optimiza performanța generală a sistemului.

| Factor | Pneumatic | Hidraulice | Electric | Cea mai bună alegere |

|---|---|---|---|---|

| Forța de ieșire | Moderat | Foarte ridicat | Înaltă | Hidraulic: Sarcini grele |

| Viteza | Foarte ridicat | Moderat | Variabilă | Pneumatic: Cicluri rapide |

| Precizie | Slabă | Bun | Excelentă | Electric: Poziționare |

| Curățenie | Excelentă | Slabă | Bun | Pneumatic: Camere curate |

| Eficiența energetică | Slabă | Moderat | Excelentă | Electric: Funcționare continuă |

| Costul inițial | Scăzut | Înaltă | Moderat | Pneumatic: Sisteme simple |

Considerații economice

Costurile de exploatare includ generarea de aer comprimat, întreținerea și consumul de energie. Costurile aerului variază de obicei între $0,02-0,05 pe metru cub.

Costurile de întreținere sunt în general scăzute datorită construcției simple și a pieselor de schimb ușor disponibile. Înlocuirea garniturilor este principala cerință de întreținere.

Costurile ciclului de viață al sistemului trebuie să ia în considerare investiția inițială, cheltuielile de exploatare și beneficiile de productivitate pe durata de viață preconizată.

Analiza rentabilității investițiilor ajută la justificarea selecției sistemului pneumatic pe baza creșterii productivității, a reducerii forței de muncă și a îmbunătățirii calității produselor.

Cum afectează factorii de mediu performanța cilindrilor pneumatici?

Condițiile de mediu au un impact semnificativ asupra funcționării, fiabilității și duratei de viață a cilindrilor pneumatici în aplicațiile din lumea reală.

Factorii de mediu, inclusiv temperatura, umiditatea, contaminarea, vibrațiile și substanțele corozive afectează performanța cilindrilor pneumatici prin degradarea garniturilor, coroziune, modificări ale frecării și uzura componentelor.

Efectele temperaturii

Temperatura de funcționare afectează densitatea aerului, presiunea și materialele componentelor. Temperaturile ridicate reduc densitatea aerului și forța efectivă de ieșire.

Materialele de etanșare au limite de temperatură care afectează performanța și durata de viață. Garniturile standard NBR funcționează de la -20°C la +80°C, în timp ce materialele specializate extind acest interval.

Expansiunea termică a componentelor cilindrului poate afecta spațiile libere și performanța etanșării. Proiectarea trebuie să țină cont de creșterea termică pentru a preveni lipirea sau scurgerile.

Condensarea apare atunci când aerul comprimat se răcește sub punctul său de rouă. Apa din sistem provoacă coroziune, îngheț și funcționare neregulată.

Controlul umidității și al umezelii

Umiditatea ridicată crește riscul de condensare în sistemele de aer comprimat. Acumularea de apă cauzează coroziunea componentelor și funcționarea neregulată.

Sistemele de tratare a aerului, inclusiv filtrele, uscătoarele și separatoarele, elimină umiditatea și contaminanții. Tratarea corespunzătoare a aerului este esențială pentru o funcționare fiabilă.

Sistemele de drenaj trebuie să elimine condensul acumulat din punctele joase ale sistemului de distribuție a aerului. Scurgerile automate previn acumularea de apă.

Punct de rouă5 menține conținutul de umiditate al aerului sub nivelurile care cauzează condens la temperaturile de funcționare. Punctele de rouă țintă sunt de obicei cu 10°C sub temperatura minimă de funcționare.

Impactul contaminării

Praful și resturile provoacă uzura garniturilor, funcționarea defectuoasă a supapelor și deteriorarea componentelor interne. Sistemele de filtrare protejează componentele pneumatice de contaminare.

Contaminarea chimică poate ataca etanșările, provoca coroziune și crea depuneri care interferează cu funcționarea. Compatibilitatea materialelor este esențială în mediile chimice.

Contaminarea cu particule accelerează uzura și poate cauza blocarea supapei sau defectarea garniturii. Întreținerea filtrelor este esențială pentru fiabilitatea sistemului.

Contaminarea cu ulei a compresoarelor poate cauza umflarea și degradarea garniturilor. Compresoarele fără ulei sau sistemele adecvate de eliminare a uleiului previn contaminarea.

Vibrații și șocuri

Vibrațiile mecanice pot cauza slăbirea elementelor de fixare, deplasarea garniturilor și oboseala componentelor. Montarea corectă și izolarea vibrațiilor protejează componentele sistemului.

Sarcinile de șoc datorate schimbărilor rapide de direcție sau impacturilor externe pot deteriora componentele interne. Sistemele de amortizare reduc sarcinile de șoc și prelungesc durata de viață a componentelor.

Frecvențele de rezonanță pot amplifica efectele vibrațiilor. Proiectarea sistemului trebuie să evite funcționarea la frecvențele de rezonanță ale componentelor montate.

Stabilitatea fundației afectează performanța și durata de viață a sistemului. Montarea rigidă previne vibrațiile excesive și menține alinierea corectă.

Protecția mediului coroziv

Atmosferele corozive atacă componentele metalice și provoacă defecțiuni premature. Selectarea materialelor și straturile de protecție prelungesc durata de viață în medii dificile.

Construcția din oțel inoxidabil oferă rezistență la coroziune, dar crește costul sistemului. Analiza cost-beneficiu determină situațiile în care oțelul inoxidabil este justificat.

Acoperirile de protecție, inclusiv anodizarea, placarea și vopsirea, oferă protecție împotriva coroziunii pentru materialele standard. Alegerea acoperirii depinde de condițiile specifice de mediu.

Proiectele etanșate împiedică substanțele corozive să intre în contact cu componentele interne. Etanșarea mediului este esențială în aplicațiile dificile.

| Factorul de mediu | Efectul asupra performanței | Metode de protecție | Soluții tipice |

|---|---|---|---|

| Temperatură ridicată | Forță redusă, degradarea garniturii | Scuturi termice, răcire | Garnituri de înaltă temperatură, izolație |

| Temperatură scăzută | Condensare, rigidizarea garniturii | Încălzire, izolare | Etanșări pentru vreme rece, încălzitoare |

| Umiditate ridicată | Coroziune, acumulări de apă | Uscare cu aer, drenaj | Uscătoare frigorifice, vidanje automate |

| Contaminare | Uzură, funcționare defectuoasă | Filtrare, etanșare | Filtre, ștergătoare, capace |

| Vibrații | Slăbire, oboseală | Izolare, amortizare | Suporturi pentru șocuri, amortizare |

| Coroziune | Degradarea componentelor | Selectarea materialului | Oțel inoxidabil, acoperiri |

Ce probleme frecvente apar și cum să le prevenim?

Înțelegerea problemelor comune ale cilindrilor pneumatici și prevenirea acestora ajută la menținerea unei funcționări fiabile și la minimizarea timpilor morți.

Problemele obișnuite ale cilindrilor pneumatici includ scurgeri de etanșare, mișcare neregulată, forță redusă și uzură prematură, care pot fi prevenite prin tratarea corespunzătoare a aerului, întreținere regulată, dimensionare corectă și protecția mediului.

Probleme de scurgere a garniturii

Scurgerile interne dintre camerele cilindrului reduc forța de ieșire și provoacă mișcări neregulate. Cauzele tipice sunt garniturile de piston uzate sau deteriorate.

Scurgerile externe din jurul tijei creează pericole pentru siguranță și risipă de aer. Eșecul etanșării tijei sau deteriorarea suprafeței permit aerului sub presiune să se scurgă.

Cauzele defectării garniturilor includ contaminarea, instalarea necorespunzătoare, incompatibilitatea chimică și uzura normală. Prevenirea se concentrează pe abordarea cauzelor principale.

Procedurile de înlocuire necesită selectarea corectă a garniturii, pregătirea suprafeței și tehnicile de instalare. Instalarea incorectă cauzează defectarea imediată.

Probleme de mișcare eronată

Mișcarea stick-slip rezultă din variațiile de frecare, contaminare sau lubrifiere necorespunzătoare. Funcționarea fără probleme necesită niveluri constante de frecare.

Variațiile de viteză indică restricții de debit, fluctuații de presiune sau scurgeri interne. Diagnosticarea sistemului identifică cauza specifică.

Deriva de poziție apare atunci când cilindrii nu își pot menține poziția în fața sarcinilor externe. Scurgerile interne sau problemele cu supapele cauzează deviația poziției.

Hunting sau oscilația rezultă din instabilitatea sistemului de control sau din setările excesive ale câștigului. Reglarea corectă elimină funcționarea instabilă.

Reducerea producției de forță

Căderile de presiune prin supape, fitinguri și tuburi reduc forța disponibilă la cilindru. Dimensionarea corectă previne pierderile de presiune excesive.

Scurgerile interne reduc diferența de presiune efectivă pe piston. Înlocuirea garniturii restabilește forța de ieșire corespunzătoare.

Frecarea crește din cauza contaminării, uzurii sau lubrifierii inadecvate. Întreținerea regulată menține funcționarea cu frecare redusă.

Efectele temperaturii reduc densitatea aerului și forța disponibilă. Proiectarea sistemului trebuie să țină cont de variațiile de temperatură.

Uzura prematură a componentelor

Contaminarea accelerează uzura garniturilor, ghidajelor și suprafețelor interne. Filtrarea și tratarea corespunzătoare a aerului previn deteriorarea cauzată de contaminare.

Supraîncărcarea depășește limitele de proiectare și provoacă uzură rapidă sau defecțiuni. Dimensionarea corectă cu factori de siguranță adecvați previne deteriorarea prin suprasarcină.

Nealinierea creează sarcini neuniforme și uzură accelerată. Instalarea și montarea corespunzătoare previn problemele de aliniere.

Lubrifierea necorespunzătoare crește frecarea și uzura. Sistemele de lubrifiere adecvate mențin durata de viață a componentelor.

Strategii de întreținere preventivă

Inspecția regulată identifică problemele înainte de apariția defecțiunilor. Verificările vizuale, monitorizarea performanței și detectarea scurgerilor permit o întreținere proactivă.

Întreținerea sistemului de tratare a aerului include schimbarea filtrelor, întreținerea uscătorului și funcționarea sistemului de drenaj. Aerul curat și uscat este esențial pentru o funcționare fiabilă.

Programele de lubrifiere mențin niveluri adecvate de lubrifiere, fără excesul de lubrifiere care poate cauza probleme. Respectați recomandările producătorului.

Monitorizarea performanței urmărește forța de ieșire, viteza și consumul de aer pentru a identifica degradarea performanței înainte de defecțiune.

| Tipul problemei | Simptome | Cauze principale | Metode de prevenire |

|---|---|---|---|

| Scurgeri de etanșare | Pierdere de aer, forță redusă | Uzură, contaminare | Aer curat, etanșări corespunzătoare |

| Mișcare eronată | Viteză inconsecventă | Fricțiuni, restricții | Lubrifierea, dimensionarea debitului |

| Pierderea forței | Funcționare slabă | Căderi de presiune, scurgeri | Dimensionare adecvată, întreținere |

| Uzură prematură | Durată de viață scurtă | Supraîncărcare, contaminare | Dimensionare corectă, filtrare |

| Drift de poziție | Nu poate menține poziția | Scurgeri interne | Întreținerea garniturilor, supape |

Metodologia de soluționare a problemelor

Diagnosticul sistematic începe cu identificarea simptomelor și progresează prin proceduri logice de testare. Documentați constatările pentru a urmări tiparele problemelor.

Testarea performanței măsoară forța reală, viteza și consumul de aer în raport cu specificațiile. Acest lucru identifică degradarea performanțelor specifice.

Testarea componentelor izolează problemele la anumite elemente ale sistemului. Înlocuiți sau reparați numai componentele defecte, mai degrabă decât ansambluri întregi.

Analiza cauzelor profunde previne reapariția problemelor prin abordarea cauzelor de bază și nu doar a simptomelor. Acest lucru reduce costurile de întreținere pe termen lung.

Concluzie

Principiile cilindrilor pneumatici se bazează pe Legea lui Pascal și pe diferența de presiune pentru a converti aerul comprimat în mișcare liniară fiabilă, ceea ce le face esențiale pentru automatizarea modernă atunci când sunt înțelese și aplicate corect.

Întrebări frecvente despre principiile cilindrilor pneumatici

Care este principiul de bază al funcționării cilindrului pneumatic?

Principiul de bază utilizează legea lui Pascal, în care presiunea aerului comprimat acționează în mod egal în toate direcțiile, creând o forță liniară atunci când diferența de presiune deplasează un piston prin orificiul cilindrului, transformând energia pneumatică în mișcare mecanică.

Cum se calculează puterea cilindrului pneumatic?

Calculați forța cilindrului pneumatic folosind F = P × A, unde forța este egală cu presiunea aerului înmulțită cu suprafața efectivă a pistonului, ținând cont de reducerea suprafeței tijei pe cursa de retragere în cazul cilindrilor cu dublu efect.

Care este diferența dintre cilindrii pneumatici cu acțiune simplă și cei cu acțiune dublă?

Cilindrii cu acțiune simplă utilizează presiunea aerului pentru o direcție cu revenire prin arc sau gravitație, în timp ce cilindrii cu acțiune dublă utilizează presiunea aerului pentru ambele direcții, oferind un control mai bun și forțe mai mari în ambele direcții.

De ce își pierd forța cilindrii pneumatici în timp?

Cilindrii pneumatici își pierd forța din cauza scurgerilor garniturilor interne, a scăderilor de presiune în sistemul de aer, a contaminării care cauzează creșterea frecării și a uzurii normale a componentelor care reduce eficiența sistemului.

Cum creează presiunea aerului mișcarea liniară în cilindrii pneumatici?

Presiunea aerului creează o mișcare liniară prin aplicarea forței pe suprafața pistonului în conformitate cu Legea lui Pascal, depășind frecarea statică și rezistența la sarcină, apoi accelerând ansamblul pistonului prin alezajul cilindrului.

Ce factori afectează performanța cilindrilor pneumatici?

Factorii de performanță includ presiunea și calitatea aerului, efectele temperaturii asupra densității aerului, nivelurile de contaminare, starea etanșării, dimensionarea adecvată pentru aplicație și condițiile de mediu precum umiditatea și vibrațiile.

Cum funcționează garniturile în cilindrii pneumatici?

Garniturile mențin separarea presiunii între camerele cilindrului, previn scurgerile externe în jurul tijei și blochează intrarea contaminării, folosind materiale precum NBR, poliuretan sau PTFE selectate pentru condiții de funcționare specifice.

-

Citiți o biografie a lui Blaise Pascal și aflați despre contribuțiile sale la fizică și matematică. ↩

-

Analizați principiile fundamentale ale celei de-a doua legi a lui Newton și modul în care aceasta guvernează forța, masa și accelerația. ↩

-

Vedeți o explicație tehnică a procesului de honuire a cilindrilor și a modului în care acesta creează un finisaj ideal al suprafeței pentru performanța etanșării. ↩

-

Explorați principiile de proiectare și avantajele construcției tiranților pentru cilindrii hidraulici și pneumatici industriali. ↩

-

Înțelegerea definiției punctului de rouă și a rolului său critic în prevenirea umidității și coroziunii în sistemele de aer comprimat. ↩